Изобретение относится к гальванотехнике, а именно к электролитическому хромированию стальных деталей в электролитах, содержащих ионы Сr III, и может быть использовано для получения покрытий на деталях, работающих на трение, в гидросистемах, работающих под давлением >150 кг/см2, в изделиях авиационной техники, машиностроении, автомобильной промышленности и других отраслях техники.

Известен электролит, содержащий Сr VI и водную дисперсию кластерных частиц алмаза 5-40 г/л. Покрытие, получаемое в этом электролите электролитическим способом при температуре (50-60)°С, беспористое и имеет микротвердость 1000-1200 кг/мм2 (заявка PCT/SU 88/00230, WO 89/07668).

Известен способ получения композиционных покрытий на основе хрома VI, включающий перед введением в электролит водную дисперсию кластерных частиц алмаза, активацию в дезинтеграторе с пропускной способностью 5-7 л/час при линейной скорости движения пальцев дисков 150-180 м/сек. Покрытие, получаемое в этом электролите электролитическим способом при температуре 60°С, беспористое и имеет микротвердость 1000-1200 кг/мм2 (заявка РСТ/RU 93/00176, WO 94/23095).

Недостатком известного электролита и способа получения композиционного хромового покрытия является высокая токсичность Сr VI (1 класс опасности), высокая температура электролита и применение дорогостоящих алмазных частиц.

Известен электролит хромирования для получения покрытий на стальных деталях, содержащих хромовый ангидрид, калий кремнефтористоводородный, стронций сернокислый, порошки оксидов и карбидов металлов групп IVB,VB,VIB и ПАВ. Покрытие, получаемое в этом электролите электролитическим способом при температуре (50-60)°С, беспористое и имеет микротвердость 1000-1400 кг/мм2, порошки в 5-15 раз дешевле кластерных частиц алмаза.

Недостатком известного электролита является высокая токсичность Сr VI (1 класс опасности), высокая температура электролита.

За прототип принят наиболее близкий по технической сущности к заявляемому электролит и способ получения хромового покрытия из электролита следующего состава, г/л:

Соль трехвалентного хрома 5-150

Твердые частицы 1-100

В качестве твердых частиц используют Аl2О3, TiC с размером частиц более 0,2 мкм. Нанесение хромового покрытия осуществляют в гальванической ванне при температуре (20-60)°С путем прохождения постоянного электрического тока плотностью 5-150 А/дм2 между анодом и деталью, являющейся катодом, при этом обеспечивается получение хромового покрытия с микротвердостью 1000-1050 кг/мм2, скорость осаждения 0,6-1,0 мкм/мин (патент FP № 2726289, WO 94/2981).

Недостатком прототипа является неудовлетворительная адгезия хромового покрытия к стали и невозможность получения мелкозернистого покрытия, обеспечивающего плотное прилегание к покрываемой поверхности, что приводит к течи по хрому, вызванного тем, что при покрытии образуются мостики между микронеровностями покрываемой поверхности, недостаточная скорость осаждения, микротвердость покрытия и выход по току до 20%.

Технической задачей данного изобретения является получение хромового покрытия на стальных деталях, сочетающих высокую микротвердость до 1500 кг/мм2 с высокой адгезией к поверхности детали при снижении пористости и увеличении скорости осаждения покрытия.

Для решения поставленной задачи предложен электролит хромирования и способ получения хромового покрытия на стальных деталях. Электролит хромирования содержит соли Сr III и порошок Аl2O3 и отличается тем, что он дополнительно содержит натрий щавелевокислый, натрий сернокислый, натрий фтористый, алюминий сернокислый при следующем соотношении компонентов, г/л:

Соль Сr III 50-350

Натрий щавелевокислый Na2C2O4 20-30

Натрий сернокислый Na2SO4 60-70

Натрий фтористый NaF 25-30

Алюминий сернокислый Аl2(SO4)3·18 Н2O 90-110

Порошок Аl2О3 1-100

В качестве солей Сr III используют хром сернокислый Сr2(SO4)3·6 Н2O или хромокалиевые квасцы KCr(SO4)2. Ультрадисперсный порошок Аl2О3 имеет удельную поверхность 20-200 м2 на грамм сухого порошка и размер частиц 0,005-0,15 мкм. Способ получения хромового покрытия на стальных деталях осуществляют методом электролитического нанесения покрытия путем пропускания постоянного электрического тока между катодом и анодом в электролите, отличающийся тем, что в качестве электролита используют заявляемый электролит.

Нанесение покрытия можно осуществлять как методом погружения в гальваническую ванну, так и методом электронатирания при t° электролита 30-45°С, плотности тока от 10 до 150 А/дм2 и рН 0,9-2,0. Метод электронатирания применяется при ремонте покрытия и покрытии крупногабаритных деталей.

Соли трехвалентного хрома являются поставщиками ионов хрома в процессе электролитического хромирования, изменение концентрации позволяет получать покрытия с заданными свойствами по микротвердости, скорости осаждения, пористости. Применение в электролите комплексообразователя Na2C2O4 токопроводящей добавки Na2SO4, активатора NaF позволяет стабилизировать хромовый комплекс (устойчивость электролита) и выход по току до 43%. Применение буферной добавки Аl2(SO4)3·18 Н2O позволяет поддерживать рН в диапазоне 0,9-2,0. Применение ультрадисперсного порошка Аl2О3 позволяет исключить брак по прочности сцепления (адгезии), а также течь по хрому за счет получения покрытия, точно копирующего профиль поверхности детали, обеспечить значение микротвердости до 1500 кг/мм2 и скорости осаждения 1,8 мкм/мин.

Пример осуществления.

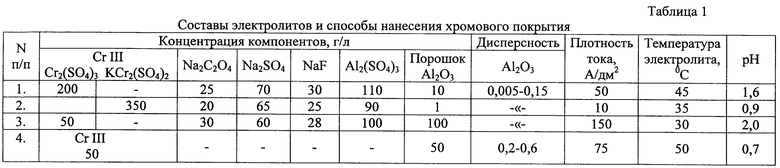

В таблице 1 представлены составы электролитов, где примеры 1-3 предлагаемый, пример 4 - прототип.

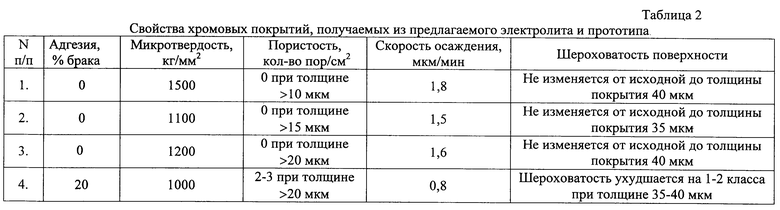

В таблице 2 представлены свойства покрытия из предлагаемого электролита и прототипа.

Нанесение покрытия из предлагаемого электролита по примерам 1, 2 осуществляли в гальванической ванне.

Получение хромового покрытия из электролита в примере 3 осуществляли методом электронатирания, в котором деталь является катодом, а анодом - платинированный титан, помещенный в чехол из токонепроводящих полимерных материалов, электролит подается из емкости хранения насосом по химически стойкой трубке в чехол анода.

Пористость покрытия контролировали методом наложения фильтровальной бумаги по ГОСТ 9.302-88.

Шероховатость поверхности контролировали профилометром модели 283 по ГОСТ 19300-86.

Микротвердость покрытия контролировали микротвердомером ПМТ-3М по ГОСТ 9450-78.

Контроль адгезии проводили методом нагрева по ГОСТ 9.302-88 и методом шлифования по ТР 510-71.

Скорость осаждения Voc определяли по формуле Voc=δ/τ, где δ - толщина покрытия в мкм, которую контролировали электромагнитным толщиномером “Константа К5”, τ - время нанесения покрытия в мин, которое контролировали секундомером механическим С1-60 ГОСТ 5072-79Е.

Как видно из таблицы 2, покрытие, получаемое из предлагаемого электролита, обладает следующими преимуществами по сравнению с прототипом: адгезия покрытия к основе существенно выше, микротвердость в пределах 1100-1500 кг/мм2 (у прототипа 1000 кг/мм2), пористость хромового покрытия отсутствует даже при толщинах покрытия >20 мкм. Шероховатость поверхности при хромировании в предлагаемом электролите не изменялась при толщинах до 35 мкм, у прототипа ухудшалась на 1-2 класса, что требует последующей механической обработки (шлифование) покрытия.

Таким образом, применение предлагаемого электролита и способа хромирования позволит обеспечить стальные детали, работающие на трение, в том числе в гидросистемах при давлении >150 кг/см2, надежным покрытием, обладающим высокой микротвердостью (до 1500 кг/мм2), беспористым при толщине покрытия >20 мкм, хорошей адгезией и позволит исключить механическую обработку (шлифование) при толщинах покрытия ≤35 мкм.

Применение способа электронатирания позволит наносить покрытие на крупногабаритные детали (без использования гальванических ванн) и восстанавливать поврежденные покрытия, что позволит снизить энерго- и трудозатраты, проводить восстановление покрытий на ремонтных заводах (не обладающих гальваническими участками), сократить сроки ремонта и вредные выбросы в процессе нанесения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2005 |

|

RU2275444C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| Электролит на основе соединений трехвалентного хрома для получения композиционного покрытия | 2021 |

|

RU2760141C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1996 |

|

RU2107114C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО НИКЕЛЕВОГО ПОКРЫТИЯ | 2009 |

|

RU2411309C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

Изобретение относится к гальванотехнике, а именно к электролитическому хромированию стальных деталей в электролитах, содержащих ионы Cr III, и может быть использовано для получения покрытий на детали трения или детали гидросистем, работающих под давлением в изделиях авиационной, автомобильной и других отраслях техники. Электролит содержит, г/л: Cr III 50-350, Na2C2O4 20-30, Na2SO4 60-70, NaF 25-30, Al2(SO4)3·18 H2O 90-110, порошок Al2O3 1-100. Способ включает пропускание постоянного электрического тока между анодом и катодом в электролите предложенного состава, где деталь является катодом. Техническим результатом изобретения является повышение микротвердости, адгезии, снижение пористости покрытия при высокой скорости его осаждения. 2 н. и 4 з.п. ф-лы, 2 табл.

Соль хрома Сr III 50 - 350

Na2C2O4 20 - 30

Na2SO4 60 - 70

NaF 25 - 30

Al2(SO4)3·18 H2O 90 - 110

Порошок Аl2О3 1 - 100

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2019 |

|

RU2726289C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ ИЛИ КОБАЛЬТА | 1990 |

|

SU1805697A1 |

Авторы

Даты

2004-06-27—Публикация

2002-12-25—Подача