Изобретение относится к технологии машиностроения, в частности к способам обработки кольцевых канавок переменного профиля дисковым инструментом, например дисковой фрезой, шлифовальным кругом и т.п.

Известен привод шлифовального круга для обработки кольцевых канавок переменного профиля [1]. Привод содержит установленную с возможностью осцилляции на шейке приводного вала планшайбу с расположенным на ней шлифовальным кругом. Планшайба взаимодействует с механизмом ее осцилляции с изменением угла наклона шлифовального круга к плоскости вращения. Механизм включает установленные с возможностью осевого возвратно-поступательного перемещения в неподвижном диске плунжеры, имеющие ролики, контактирующие с одним торцом планшайбы, и шарики, катящиеся по поверхности профильного кулачка. Последний расположен на торце приводного шкива, получающего вращение от обрабатываемой заготовки через зубчатую ременную передачу. Диск и приводной шкив расположены на неподвижном валу, который смонтирован на стойке соосно приводному валу планшайбы, взаимодействующей с внутренней сферической поверхностью шайбы приводного вала. Зубчатая ременная передача привода торцового кулачка имеет быстро-съемный шкив, который устанавливается на обрабатываемой заготовке, с числом зубьев и наружным диаметром в два раза меньшим, чем приводной шкив.

Недостатком является сложность конструкции и изготовления привода круга, особенно сферических шайбы, шейки, профильного торцового кулачка и плунжеров, а также большой износ многих сопрягаемых деталей из-за больших инерционных сил, так как для достижения нормальной скорости резания при шлифовании кругу необходимо сообщать высокую частоту вращения. Например, для круга диаметром 100 мм необходима частота n = 6690 мин-1

Известно специальное устройство крепления инструмента для реализации способа фрезерования канавок фасонного профилях [2], при котором производят врезание фрезы на необходимую глубину канавки, после чего сообщают вращение заготовке, причем движения вращения заготовки и качания фрезы в плоскости, проходящей через оси вращения заготовки и инструмента, согласованы, при этом наибольший угол качания фрезы за пол-оборота заготовки определяют по приведенной формуле.

Недостатком указанного устройства являются сложность изготовления и реализации способа, требующая больших трудовых и денежных затрат.

Заявляемое изобретение решает задачу черновой и чистовой обработки кольцевых канавок переменного профиля и уменьшения затрат на технологическую подготовку производства.

Это достигается предлагаемым устройством для обработки кольцевых канавок переменного профиля, содержащее приводной вал с инструментом для обработки закрепленной в патроне вращающейся заготовки и индивидуальный электропривод для вращения приводного вала, причем оно снабжено кронштейном с осью, установленным с возможностью поворота относительно оси, перпендикулярной оси вращения заготовки, и предназначенным для установки приводного вала, и приводом согласованного вращения заготовки и кронштейна с инструментом, при этом последний выполнен в виде маховичка, червячной передачи, состоящей из закрепленного на патроне заготовки червячного колеса и червяка, на валу которого закреплено коническое колесо, входящее в зацепление с другим коническим колесом, связанным с образованием блока с одним из зубчатых шкивов зубчатой ременной передачи, второй зубчатый шкив которой закреплен на оси упомянутого кронштейна.

Кроме того, в качестве инструмента использован дисковый инструмент, причем при черновой обработке кольцевой канавки использована дисковая фреза, а при чистовой обработке кольцевой канавки использован шлифовальный или полировальный круг.

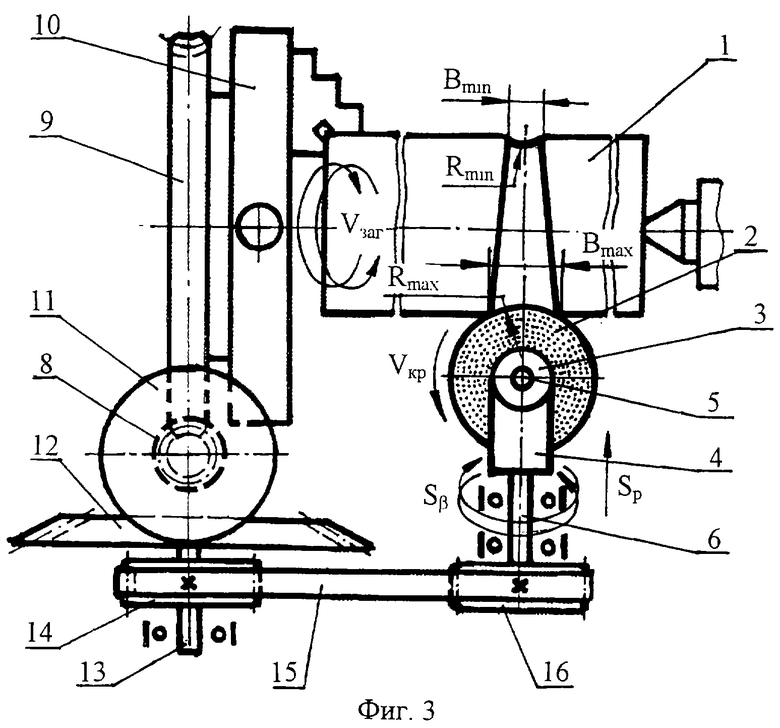

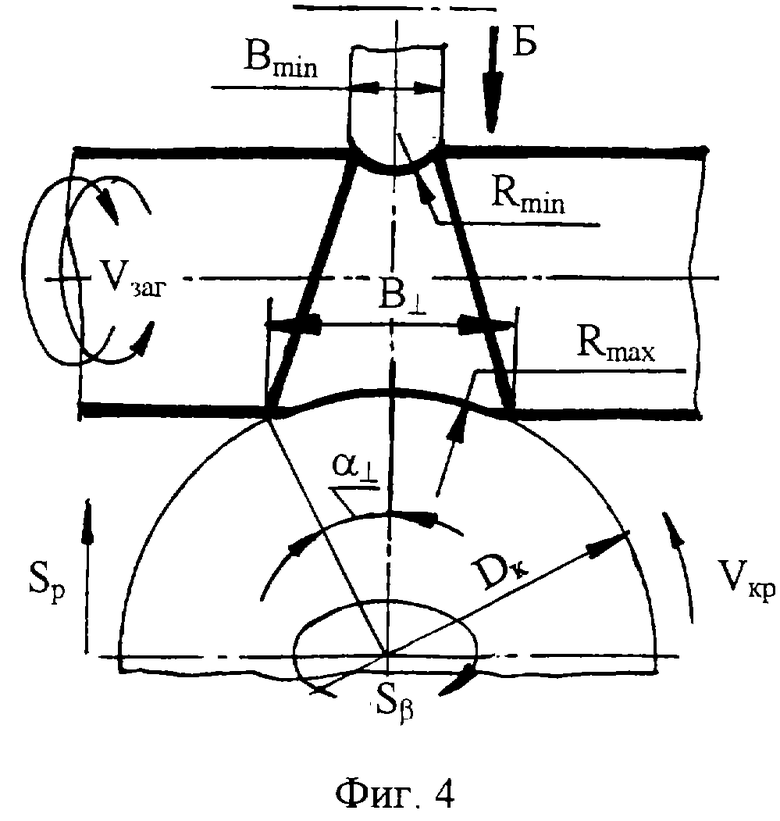

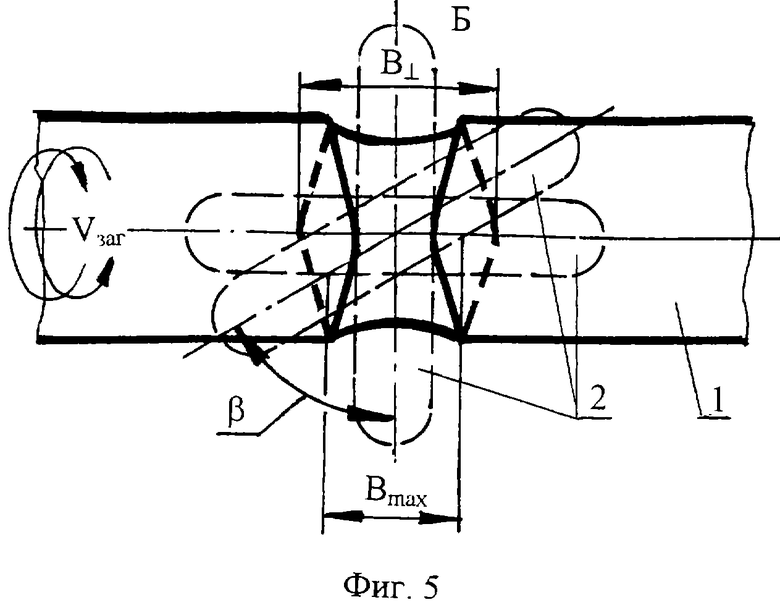

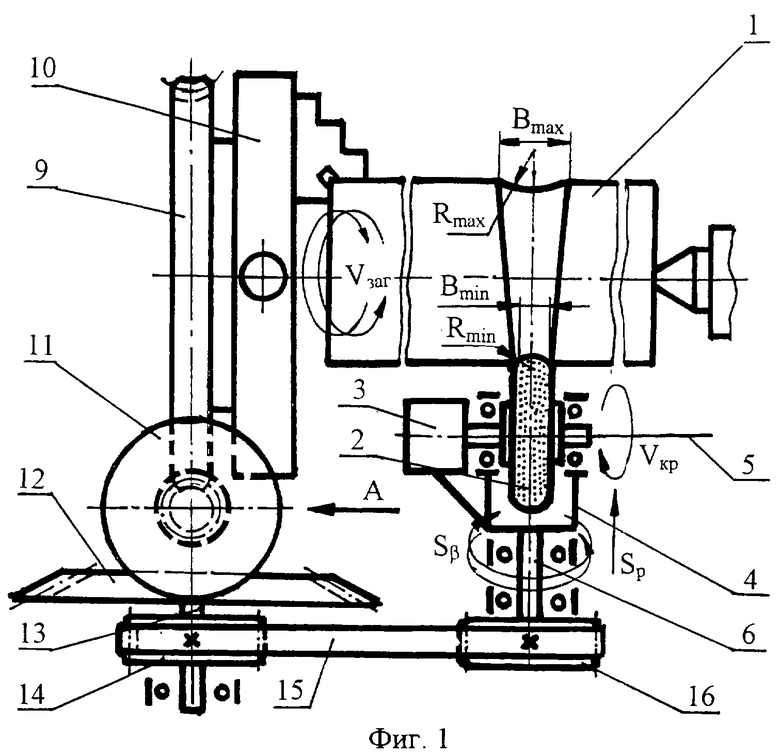

На фиг. 1 показана установка инструмента (шлифовального круга) в момент начала работы и кинематическая схема привода, реализующего способ; на фиг.2 - вид А на фиг.1; на фиг.3 - положение инструмента (шлифовального круга) при повороте заготовки на пол-оборота от первоначального установа на фиг.1; на фиг.4 - расчетная схема наибольшего угла поворота круга; на фиг.5 - вид Б на фиг.4.

Работа устройства осуществляется следующим образом.

Обработку ведут при вращении инструмента со скоростью резания. До начала вращения заготовки 1 производят врезание дискового инструмента (шлифовального круга) 2 на необходимую глубину (фиг.1). При этом высота инструмента берется равной минимальной ширине Bmin обрабатываемой канавки, а радиус закругления периферии инструмента Rmin - радиусу закругления в сечении канавки минимальной ширины Вmin. Необходимая скорость вращения Vкр инструмента (шлифовального круга) обеспечивается индивидуальным электродвигателем 3, который установлен на кронштейне 4. Ось заготовки 1 и ось 5 инструмента 2 параллельны.

Затем придают согласованные движения заготовке 1 и инструменту 2. За половину оборота заготовки 1 инструмент 2 вместе с осью 5 и электродвигателем 3 совершает поворот в плоскости, параллельной оси заготовки относительно оси 6, перпендикулярной оси вращения заготовки, со скоростью Sβ на угол β (фиг.5), причем наибольший угол поворота инструмента 2 определяют по формуле

βmax = arc sin[Bmax/(Dкsinα┴)],

где Вmах - максимальная ширина канавки;

Dk - наружный диаметр дискового инструмента (например, шлифовального круга);

α┴ - центральный угол дуги контакта инструмента с заготовкой при скрещивании их осей под прямым углом.

Согласованные движения заготовки 1 и инструмента 2 могут осуществляться различными механизмами, как с электроприводом, так и без него. На фиг.1-3 представлен ручной привод согласованного движения, который состоит из маховичка 7, закрепленного на валу червяка 8, червячной пары: червяк 8 и червячное колес 9, передающие вращение заготовке 1. Червячное колесо 9 установлено на устройстве крепления заготовки, например трехкулачковом самоцентрирующем патроне 10.

На валу червяка 8 с другой стороны от маховичка 7 закреплено коническое колесо 11, входящее в зацепление с коническим колесом 12, причем последнее жестко закреплено на промежуточном валу 13. Далее вращательное движение передается зубчатому шкиву 14, который также жестко закреплен на валу 13, и через зубчатый ремень 15 на зубчатый шкив 16. Шкив 16 установлен на оси 6, соединенной с кронштейном 4. Таким образом, вращение маховичка 7 согласованно передается как заготовке 1, так и инструменту 2.

После завершения первой половины оборота заготовки меняют направление вращения маховичка 7 и возвращают заготовку в первоначальное положение, производя тем самым чистовую обработку (при шлифовании - "выхаживание"). Ось 5 инструмента 2 вращается в обратном направлении и также занимает первоначальное положение параллельно оси заготовки.

Вторую половину обработки кольцевой канавки с переменным профилем начинают с того же места заготовки, как первую: ось заготовки 1 и ось 5 инструмента 2 параллельны.

За вторую половину оборота заготовки 1 в противоположном направлении, чем при обработке первой половины, инструмент 2 вместе с осью 5 и электродвигателем 3 также совершает поворот в плоскости, параллельной оси заготовки относительно оси 6, перпендикулярной оси вращения заготовки, со скоростью Sβ на угол β, но при вращении маховичка 7 в обратном направлении. После завершения обработки второй половины канавки меняют направление вращения маховичка 7 и возвращают заготовку 1 и инструмент 2 в первоначальное положение, завершая тем самым обработку канавки (при шлифовании - "выхаживанием").

Производили окончательную обработку шлифованием кольцевой канавки переменного профиля, которая была предварительно прорезана фрезой в виде кольцевой канавки переменного профиля с оставлением припуска под шлифование. Размеры канавки: минимальный радиус 10 мм, максимальный радиус 62,5 мм, диаметр заготовки 50 мм, минимальная ширина 17 мм, максимальная 47 мм, заготовка из стали 45 ГОСТ 1050-88 незакаленная. Шлифовальный круг ПП 125х20х32; 15А 25Н С1 7 К1 А 35 м/с ГОСТ 2424-83. Охлаждение - сульфофрезол. Определяли наибольший угол поворота шлифовального круга

βmax = arc sin[Bmax/(Dкsinα┴)],

где Вmах=47 мм; dk=125 мм; α┴=45o51';

βmax = arc sin[47/(125 sin 45°51′)], βmax = 90°.

Обработку осуществляли на токарно-винторезном станке 16К20 с использованием универсально-сборного приспособления и применением некоторых специально изготовленных узлов для реализации предлагаемого способа, которые устанавливали на суппорте.

Предлагаемый способ позволяет интенсифицировать процесс как черновой, так и чистовой обработки и получить кольцевую канавку переменного профиля с одного установа.

Благодаря развороту дискового инструмента (например, шлифовального круга) с угловой подачей Sβ изменяется угол положения режущих зубьев (абразивных зерен) относительно обрабатываемой поверхности, т.е. режущие зубья (абразивные зерна) становятся под разными углами к обрабатываемой поверхности при различном угловом положении инструмента. Это способствует повышению качества обработки, лучшей самозатачиваемости абразивного инструмента.

Улучшается шероховатость поверхности, снижается теплонапряженность процесса, гарантируются бесприжеговость при абразивной обработке и увеличение производительности в два и более раза.

Источники информации, принятые во внимание

1. Патент РФ 2121423, МКИ В 24 В 47/00, 19/02. Привод шлифовального круга / Степанов Ю.С., Афанасьев Б.И., Гончаров И.И. Заявка 97122188/02, заявл. 30.12.97, опубл. 10.11.98. Бюл. 31 - прототип.

2. Патент РФ 2089352, МКИ В 23 С 3/00. Способ фрезерования / Степанов Ю. С. , Афанасьев Б. И. , Бурнашов М.А. Заявка 95109001/02, заявл. 30.05.95, опубл. 10.09.97. Бюл. 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2203171C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2207224C2 |

| ПРИВОД ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2121423C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ | 1995 |

|

RU2089352C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| СБОРНЫЙ МНОГОНИТОЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167759C1 |

| СПОСОБ ПЛАНЕТАРНОГО ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2189895C2 |

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

Изобретение относится к технологии машиностроения, в частности к обработке кольцевых канавок переменного профиля дисковым инструментом, например дисковой фрезой, шлифовальным кругом и т.п. Устройство содержит приводной вал с инструментом для обработки закрепленной в патроне вращающейся заготовки, индивидуальный электропривод для вращения приводного вала и кронштейн с осью, установленный с возможностью поворота относительно оси, перпендикулярной оси вращения заготовки, и предназначенный для установки приводного вала. Привод согласованного вращения заготовки и кронштейна с инструментом выполнен в виде маховичка, червячной передачи, состоящей из закрепленного на патроне заготовки червячного колеса и червяка, на валу которого закреплено коническое колесо, которое входит в зацепление с другим коническим колесом, связанным с образованием блока с одним из зубчатых шкивов зубчатой ременной передачи. Второй зубчатый шкив последней закреплен на оси упомянутого кронштейна. Использование такой конструкции позволяет уменьшить затраты на технологическую подготовку производства. 3 з.п.ф-лы, 5 ил.

| ПРИВОД ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2121423C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ | 1995 |

|

RU2089352C1 |

| Способ соединения труб или закрепления пробок или заглушек | 1928 |

|

SU13369A1 |

| Устройство для шлифования криволинейных поверхностей | 1974 |

|

SU488688A1 |

| Виброизолятор | 1986 |

|

SU1352112A1 |

Авторы

Даты

2003-04-20—Публикация

2001-06-04—Подача