Изобретение относится к области химической переработки органических отходов, в частности к области утилизации отработанных резиносодержащих изделий, и может быть использовано в металлургической промышленности.

Известно использование в качестве заменителя кокса в доменной плавке отходов резинотехнических изделий - изношенных автомобильных покрышек, которые измельчают на куски весом 0,3-2,0 кг. Расход заменителя кокса равен 20-50% от массы чугуна, получаемого из одной подачи; куски покрышек загружают слоями между слоями флюсорудной части шихты и вышележащим слоем кокса в каждой подаче; реакционная способность резины должна быть 1,5-15 см3/г•с и должно соблюдаться равенство между количеством кислорода в оксидах железа рудной части шихты и углерода в заменителе кокса [Пат.России N 2074895. Аршанский М.Н., Волков Д.Н., Комратов Ю.С. и др. Способ доменной плавки. БИ. N 33, 1998] . Недостатки способа утилизации: сложность, нетехнологичность его реализации, ограниченность по реакционной способности, т.е. не все типы резиносодержащих изделий могут быть использованы, совершенно не используется химический потенциал резины, увеличиваются выбросы сажи и полициклических углеводородов в доменном газе при сжигании резины, имеет место науглероживание чугуна за счет повышенного выделения сажи и отрицательное влияние серы на качество чугуна.

Наиболее близким по технической сущности и достигаемому результату является способ утилизации отходов резины методом пиролиза и сопиролиза с каменным углем. При высокотемпературном сопиролизе отходов резины с большим избытком угля при низкой скорости нагрева (3oС/мин), соответствующей условиям коксования, получен отопительный кокс с выходом 70-75% с низкой зольностью и высокой реакционной способностью, используемый как бездымное топливо; углеводородные смеси с выходом 7-8% - заменители дефицитного мазута и газ с выходом 10-12% [Straka Pavel, Srogl San/Pyrolyza a kopyrolyza organickych odpadu. Cast//Uhli - rudy.- 1992.- 1, N 10.- с.351-355. - чеш. Реферативный журнал "Химия". N 9. 1999. 9П27. с.4-5]. Недостатки способа: производство только отопительного, но не металлургического кокса, его низкий выход; производство мазута, а не ценных ароматических продуктов, необходимость строительства специальных установок пиролиза и цехов по улавливанию химических продуктов пиролиза, т. е. высокие капитальные затраты и высокие эксплуатационные затраты из-за необходимости сбора и транспортирования резинотехнических отходов на большие расстояния.

Задачей предложенного изобретения является утилизация отходов отработанных резиносодержащих изделий в шихте на коксование с целью повышения качества и выхода металлургического кокса и химических продуктов коксования.

Предлагается способ переработки отработанных резиносодержащих изделий, включающий их измельчение, извлечение металлосодержащего каркаса, отличающийся тем, что резиносодержащая крошка крупностью 0-2,5 мм подается в шихту на коксование с каменным углем в количестве 2-5% от массы шихты, что увеличивает выход и качество металлургического кокса и химических продуктов коксования.

Технический результат, достигаемый с помощью предложенного способа, заключается в следующем:

- более квалифицированно утилизируются резиносодержащие отходы с получением ценных химических продуктов и металлургического кокса;

- повышается выход и качество металлургического кокса;

- увеличивается выход коксохимического бензола и каменноугольной смолы;

- квалифицированно и более эффективно очищаются отходящие газы от переработки отработанной резины совместно с продуктами коксования в цехах улавливания и переработки химических продуктов коксования;

- перерабатываются все типы резиносодержащих изделий непосредственно на месте их наиболее массового образования на металлургических предприятиях (отработанные автопокрышки, транспортерные ленты и др.):

- упрощается технология утилизации резиносодержащих отходов;

- исключаются капитальные затраты на строительство установок по пиролизу резины, так как используется оборудование действующего коксохимического производства.

Проверка соответствия заявленного изобретения требованиям новизны проводилась с учетом всех опубликованных изобретений, технической и информационной литературы и др. источников. Сравнение заявленного технического решения с прототипом позволило установить его соответствие критерию изобретения "новизна".

Совокупность существенных признаков: гранулометрического состава резиновой крошки, ее определенного процентного содержания в шихте на коксование и непосредственно физико-химические свойства резины позволяют решить задачу ее квалифицированной масштабной утилизации с получением технического эффекта, заключающегося в улучшении прочностных свойств кокса, увеличении выхода ценных химических продуктов коксования. Это позволяет говорить о существенности отличий предложенного изобретения и удовлетворении его этому критерию.

Признаки, отличающие заявленный способ от прототипа, не были выявлены в других технических решениях при изучении данной области и обеспечивают заявленному решению соответствие критерию "изобретательский уровень".

Новый технический результат заявленного способа заключается в следующем: в комплексной крупномасштабной утилизации всех типов резиносодержащих отходов в действующем коксохимическом производстве; в повышении выхода и качества металлургического кокса и увеличении выхода ценных химических продуктов коксования - бензола, каменноугольной смолы.

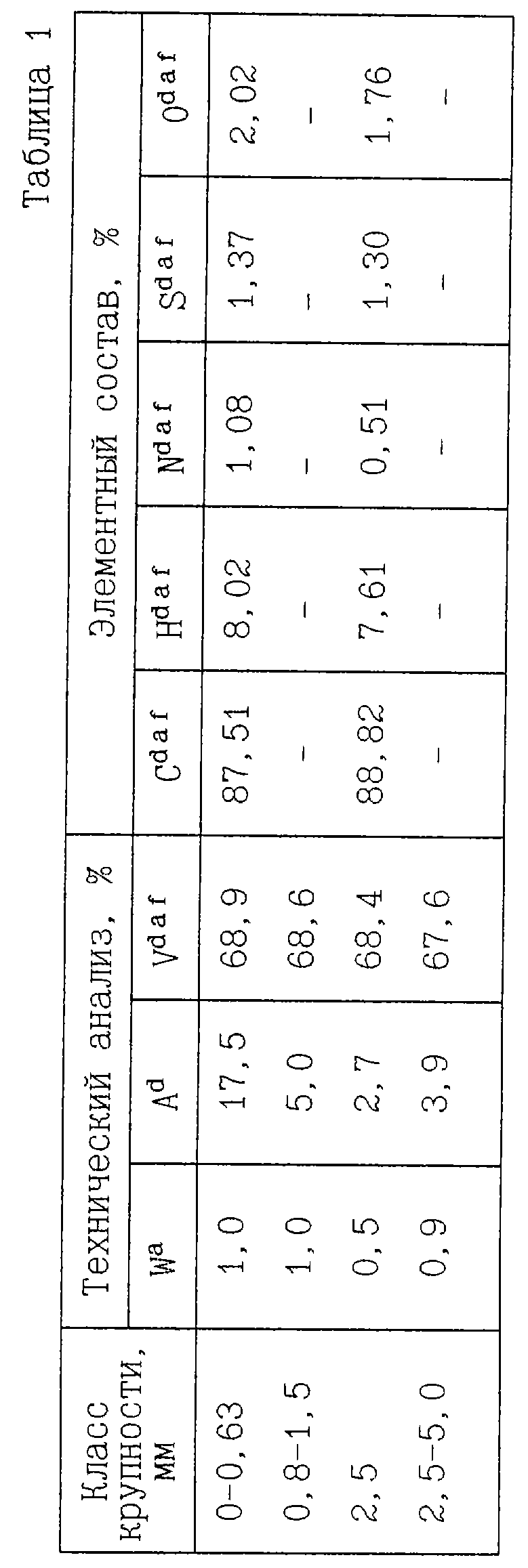

Физико-химические характеристики резиновой крошки представлены в табл.1. В ней приведены основные свойства резиновой крошки с точки зрения возможности ее использования как компонента угольной шихты. Из данных табл.1 видно, что резиновая крошка представляет собой преимущественно углеводородный материал, содержащий 87-89% углерода. Эти данные, а также исследования, описанные в литературе, позволяют считать, что термическое разложение резины приводит к образованию углеводородных структур, химически совместимых с продуктами пиролиза угольного материала. Это делает возможным использование отходов резины как компонента угольной шихты в процессе высокотемпературного коксования.

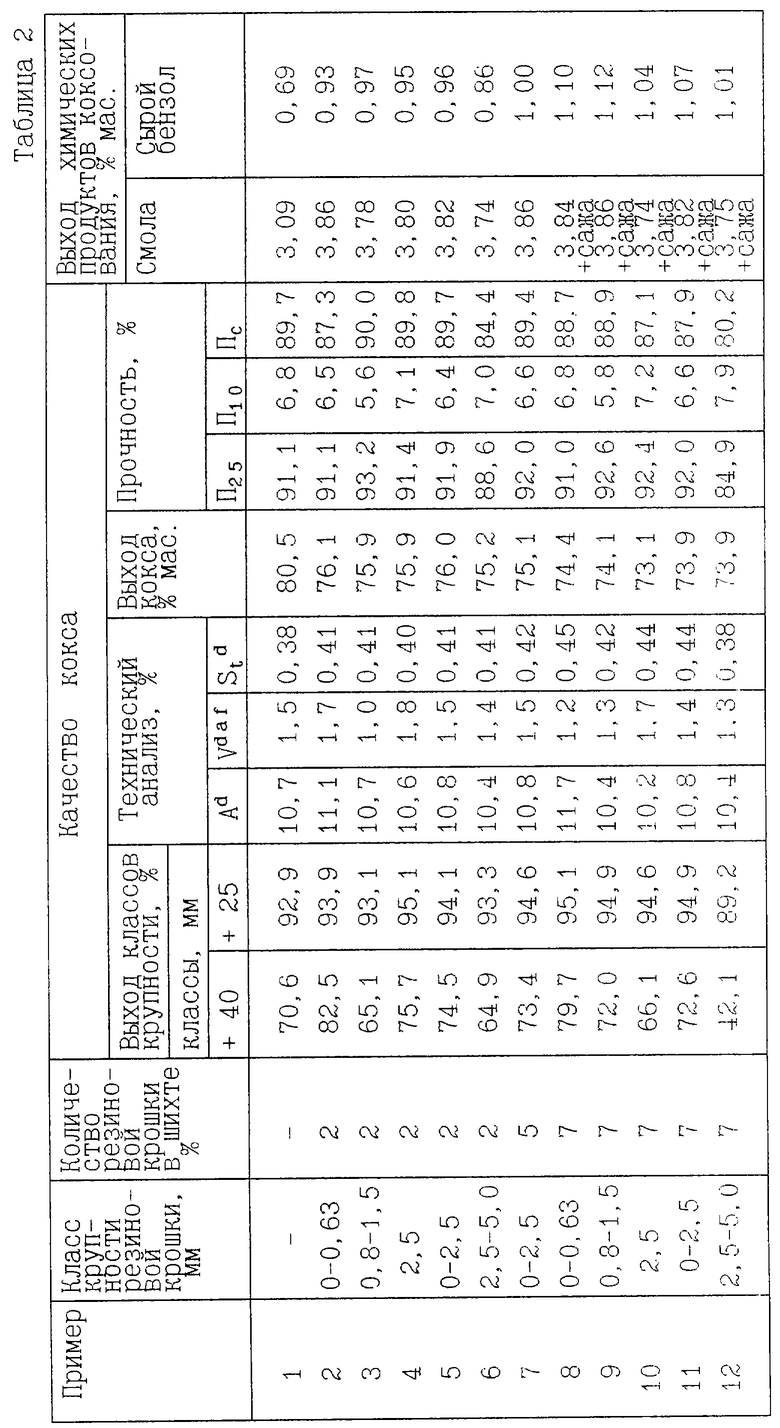

Примеры, подтверждающие предложенный способ переработки резиносодержащих отходов в шихте на коксование, представлены в табл.2.

Испытания резиновой крошки в угольной шихте проводились коксованием базовой и опытных шихт в лабораторной печи с загрузкой шихты 2 кг по ГОСТ 9521-74. Базовая шихта составлялась из компонентов производственной угольной шихты ОАО "ЗСМК". В качестве используемого материала исследовалась шинная крошка разной крупности: 0-0,63, 0,8-1,5, 0-2,5, 2,5-5,0 мм, которая вводилась в базовую шихту взамен части угольного компонента в количестве 2-7% от массы шихты.

Исследования качества компонентов шихт, шихт и продуктов коксования производились в соответствии с существующими методами: технический анализ ГОСТы 11014-81, 27589-91, 11022-95, 6382-91, 8606-93; пластометрический анализ ГОСТ 1186-87; элементный анализ ГОСТ 27044-86, 2408.275; определение коксуемости угля ГОСТ 9521-74; выход химических продуктов коксования ГОСТ 18635-73.

Данные табл.2 показывают, что введение резиновой крошки в угольные шихты влияет на выход и качество продуктов коксования. Существенную роль играет размер и количество добавляемой резины.

Прочный кокс на уровне базового (пример 2, пример 1 - газовый кокс) или повышенной прочности по показателям механической и структурной прочности - П25, П10, Пс получен при добавлении в шихту резиновой крошки крупностью: 0-0,63; 0,8-1,5; 2,5 и 0-2,5 мм в количестве 2 и 5% от массы шихты. При этом значительно увеличился выход крупных классов кокса (примеры 3, 4, 5, 7). Так, кокс из шихты, содержащей резиновую крошку крупностью 0-2,5 мм в количестве 2% (пример 5), имел следующие показатели качества: выход класса +40 мм - 74,5%: выход +25 мм - 94,1%; П25 - 91,9%; П10 - 6,4%; Пс - 89,7%.

Кокс из шихты с добавлением резиновой крошки этой же крупности - 0-2,5 мм в количестве 5% (пример 7) также имел улучшенное по сравнению с базовым качество: выход классов +40 мм - 73,4%,+25 мм - 94,6%; П25 = 92,0%; П10 = 6,6%: Пс = 89,4%.

Повышенное содержание (7%) резиновой крошки в шихте крупностью 0-2,5 мм привело к снижению структурной прочности полученного кокса (примеры 8, 9, 10, 11). Другие показатели качества кокса остались высокими. Кокс из такой шихты (пример 11) характеризовался следующими показателями качества - выход классов, мм: +40 - 72,6%, +25 - 94,9%; П25 = 92,0%, П10 = 6,6%, ПС = 87,9%.

Введение в шихту резиновой крошки большей крупности (2,5-5,0 мм) отрицательно повлияло на все показатели качества кокса (примеры 6, 12).

Добавка резины в угольные шихты повысила выход ценных химических продуктов коксования: смолы и сырого бензола (примеры табл.2).

Повышенное содержание серы в резине (1,30-1,37%) привело к незначительному увеличению содержания серы в коксе: с 0,38 (базовый кокс) до 0,41- 0,42% при добавлении резиновой крошки в количестве 2-5% (примеры 5, 7).

Таким образом, введение в угольную шихту резиновой крошки крупностью 0-2,5 мм в количестве 2-5% от массы шихты положительно повлияло на выход и качество полученного кокса - выход классов, мм: +40 увеличился на 3-4%, +25 - на 1-1,5%, механическая прочность по П25 возросла на 0,8-0,9%, по П10 - на 0,2-0,4%. Структурная прочность Пс осталась на уровне базовой (примеры 5, 7). Повысился выход смолы и сырого бензола.

Освоение заявленного способа позволит квалифицированно утилизировать на месте резиносодержащие отходы, уменьшить капитальные и эксплуатационные расходы на их утилизацию, увеличить выход и качество продуктов коксования. Заявленный способ промышленно применим на каждом коксохимическом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2230093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ ДЛЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2200175C2 |

| Способ переработки и утилизации полимерных бытовых и промышленных отходов | 2022 |

|

RU2793966C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2006 |

|

RU2307862C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

Изобретение относится к химической переработке органических отходов, в частности к утилизации отработанных резиносодержащих изделий, и может быть использовано в металлургической промышленности. В способе переработки отработанных резиносодержащих изделий их измельчают, извлекают металлокорд. Полученную резиносодержащую крошку крупностью не более 2,5 мм подают в шихту на коксование с каменным углем в количестве 2-5% от массы шихты для получения металлургического кокса. При этом выход кокса повышается по классам крупности: +40 мм на 3-4%, +25 мм на 1,0-1,5%, повышается его механическая прочность по показателям: П25 на 0,8-0,9%, П10 на 0,2-0,4%. Выход химических продуктов коксования повышается на 0,9-1,1%. Способ позволяет получать металлургический кокс и увеличить выход ценных химических продуктов коксования: смолы и бензола, увеличивается выход более ценных классов крупности кокса, его прочность. 2 табл.

Способ переработки отработанных резиносодержащих изделий, включающий их измельчение, извлечение металлокорда, отличающийся тем, что резиносодержащая крошка крупностью не более 2,5 мм подается в шихту на коксование с каменным углем в количестве 2-5% от массы шихты для получения металлургического кокса с повышением выхода более крупных классов: +40 мм на 3-4%, +25 мм на 1,0-1,5%, повышением механической прочности по показателям: П25 на 0,8-0,9%, П10 на 0,2-0,4%, повышением выхода химических продуктов коксования на 0,9-1,1%.

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2074895C1 |

| ШИХТА СПЕЦИАЛЬНОГО СОСТАВА ДЛЯ ПОЛУЧЕНИЯ ДОМЕННОГО КОКСА | 1998 |

|

RU2124548C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАМАСЛЕННЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2151161C1 |

| МАКАРОВ В.М | |||

| Использование амортизованных шин и отходов производства резиновых изделий | |||

| - Л.: Химия, 1986, с.232, 212-227. | |||

Авторы

Даты

2003-04-20—Публикация

2000-08-09—Подача