Изобретение относится к области переработки твердых бытовых отходов и может быть использовано в коксохимической отрасли промышленности, а также в области защиты окружающей среды.

В настоящее время на планете Земля накоплено гигантское количество отходов с высокой химической стойкостью к агрессивным средам наряду с длительным временем деструкции в природе, что приводит к губительному воздействию на окружающую среду. Наиболее проблемными являются отходы полимеров как бытовых, так и промышленных.

В настоящее время наукой уже установлено, что пластмассовые отходы из состава твердых коммунальных отходов можно использовать для замещения дорогостоящего коксующегося угля путем их переработки, в частности, в коксовых батареях. Полимеры, разлагающиеся при пиролизе на водород и углерод замещают дорогостоящий коксующийся уголь. В смеси с резиновой крошкой они могут замещать до 10-12% коксующегося угля. Это является дополнительным источником сырья в коксохимии.

Кроме того, переработка и утилизация отходов в коксовой батарее является эффективным альтернативным решением для ликвидации отходов, предотвращающим загрязнение окружающей среды.

Продуктами термического разложения пластмасс является твердый коксовый остаток (используется в строительстве и рекультивации). Основными компонентами пиролизного газа являются водород, окись углерода, и метан, которые частично могут быть утилизированы в коксовой печи [1].

(доклад «Преимущества пиролитической утилизации пластмасс». Исследования и разработки в приоритетных направлениях научно-технического сектора России на период 2014-2020 гг.»; Грантовое соглашение № 05.607.21.0307, Уникальный идентификатор проекта RFMEFI60719X0307).

Известен способ утилизации твердых бытовых и промышленных отходов (патент RU №2230093, МПК8: C10B 57/06, C10B 57/12), включающий сортировку, дробление, прессование, пиролиз твердых бытовых отходов, при котором после прессования твердые бытовые отходы смешивают с вязкотекучими отходами коксохимического производства в соотношении 1:1, полученную смесь подают в угольную шихту в количестве 0,8-1,0% от массы шихты, а пиролиз проводят путем коксования шихты c получением металлургического кокса.

Недостатками данного технического решения являются следующие:

- использование вязкотекучих отходов коксохимического производства сильно загрязняет оборудование, что требует частой и трудоемкой его чистки;

- применение вязко-текучих отходов влияет на качество кокса, т.е. снижает его прочность;

- происходит загрязнение окружающей среды вязкотекучими отходами.

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в замещении части дорогостоящих коксующихся углей углеродом, выделяющимся при разложении полимеров, повышении качества и выхода кокса, экономии коксующихся углей, снижении трудозатрат на чистку оборудования и повышении защиты окружающей среды.

Технический результат от использования предлагаемого решения заключается в повышении качества кокса и его выхода, снижении расхода коксующихся углей, защите окружающей среды, снижении трудозатрат на чистку оборудования.

Для решения поставленной технической задачи предлагается способ переработки и утилизации полимерных бытовых и промышленных отходов, включающий дробление, прессование, пиролиз и коксование. Согласно изобретению, полимерные бытовые отходы предварительно разлагают c помощью микроорганизмов, измельчают до размеров 3-6 мм, перемешивают с резиновой крошкой в соотношении 1:5 при температуре 20-30°С, полученную смесь нагревают до 130-137°С, затем уплотняют для удобства транспортировки на коксохимический завод (КХЗ), на КХЗ уплотненную смесь измельчают до размеров 2.5-3.0 мм, полученную массу смешивают с угольной шихтой в соотношении (7-12):(93-88), загружают в камеру коксования с добавлением вторичного пластика, имеющего температуру плавления 450-500°С, после чего подвергают медленному пиролизу и коксуют с периодом коксования не менее 20-ти часов до температуры 950°С, при этом при достижении температуры 450-500°Сделают выдержку в течение одного-двух часов.

При этом:

- используют резиновую крошку, полученную из отработанных автомобильных шин;

- резиновую крошку уплотняют перед транспортировкой на коксохимический завод.

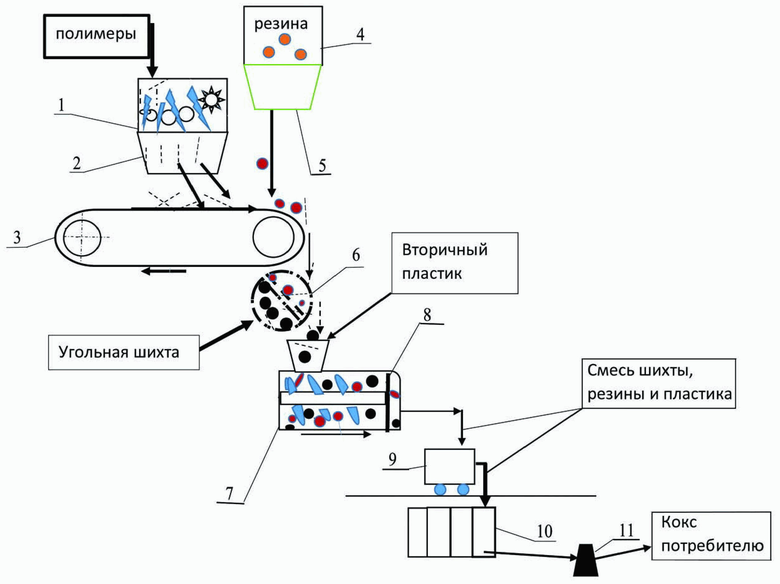

Реализуют предлагаемый способ утилизации полимерных бытовых и промышленных отходов с помощью предлагаемой установки следующим образом (см. чертеж).

Первичный пластик (полимерные отходы), прошедший процесс разложения с помощью микроорганизмов, подается в измельчитель 1, где подвергается измельчению до размеров 3-6 мм. Пройдя процесс измельчения, пластик через дозатор 2 поступают на конвейер 3. Одновременно измельченная резиновая крошка 4 через дозатор 5 также поступает на конвейер 3. Измельченный пластик и резиновая крошка поступают после конвейера в смеситель 6, куда подается одновременно угольная шихта. Происходит процесс смешивания пластика, резиновой крошки и угольной шихты. Из смесителя 6 полученная смесь подается в шнек-смеситель 7 для дополнительного перемешивания и окончательного измельчения с помощью ножа 8, насаженного на вал шнека. В эту смесь добавляется вторичный пластик, например, фторопласт, имеющий температуру плавления 450-500°С, который обеспечивает температурную выдержку при своем плавлении. Готовая смесь после выхода из шнека 7 подается в углезагрузочную машину 9 с последующей загрузкой в камеру коксования 10, где протекает медленный процесс пиролиза и коксования. При температуре 450-500°С делается выдержка в подъеме температуры с целью повышения выхода кокса. После выхода готовый кокс из камеры коксования 10 поступает в тушильную башню 11, откуда охлажденный кокс направляется потребителю.

Размеры пластика 3-6 мм, что доказано экспериментально, являются наиболее оптимальными, т.к. при больших размерах качество кокса снижается.

Поддержание температуры перемешивания измельченного пластика с резиновой крошкой в пределах 20-30°С обеспечивает однородность полученной массы, так как при такой температуре пластик не близок к плавлению, а значит полученная смесь получается однородной.

Соотношение пластика к резиновой крошке 1:5 позволяет экономить до 10-12 % коксующегося угля, так как последний частично замещается пластиком и резиновой крошкой. Нагрев смеси до температуры 130-137°С придает свойство размягчения пластику, при котором он легче поддается дроблению. При более высокой температуре смешения пластик начинает переходить в полугазовое состояние, что отрицательно сказывается на выходе кокса. Затем полученную смесь уплотняют для последующего дробления до размеров частиц 2.5-3 мм, что также положительно влияет на качество кокса, в частности на его прочность (доказано экспериментально). При этом добавляется измельченный вторичный пластик, имеющий температуру плавления 450-500°С, что обеспечивает выдержку при этой температуре.

Полученную смесь измельченного пластика с резиновой крошкой, смешивают с угольной шихтой в соотношении (7-12):(93-88), что положительно влияет на количество замещаемого угля (получено экспериментально несколькими исследователями), так как замещается больший процент коксующегося угля. Затем загружают в камеру коксования, подвергают медленному пиролизу и коксуют не менее 20 часов. При этом при достижении температуры 450-500°С делают выдержку в течение 1-2-х часов, что способствует увеличению выхода кокса, так как вторичный пластик постепенно плавится, тем самым обеспечивается замедление роста температуры (выдержка) и увеличение выхода кокса. Пластик при высокой температуре разлагается на углерод и водород, а повышение содержания углерода в коксе также способствует повышению его качества. После этого продолжают нагревание смеси, по меньшей мере до 950°С, т.к. при более низкой температуре качество кокса снижается и на выходе может получиться полукокс.

Кроме того, использование предлагаемого способа позволяет значительно сэкономить коксующиеся угли за счет замещения их углеродом пластика и резины. По предварительной оценке, экономический эффект от экономии угля только для одной коксовой батареи производительностью 100 т кокса/час составит более 1 млрд. руб/год с учетом затрат на подготовку пластика и его смешение с угольной шихтой.

Кроме того, предлагаемый способ переработки и утилизации полимерных бытовых и промышленных отходов позволяет повысить экологическую безопасность окружающей среды.

Измельчение полимерных бытовых отходов до размеров 3-6 мм обеспечивает высокое качество кокса. Экспериментально доказано, что при более крупных размерах качество кокса ухудшается. Перемешивание измельченных полимерных бытовых отходов с резиновой крошкой в соотношении 1:5 является наиболее оптимальным соотношением (доказано экспериментально). Нагрев полученной смеси до 130-137°С обусловлен размягчением ее до состояния, при котором легче осуществляется дробление, т.к. при более высокой температуре пластик будет переходить в полугазовое состояние, что отрицательно влияет на выход кокса. Именно в таких пределах температур обеспечивается оптимальное размягчение, при котором пластик легко подвергается дроблению, образуются оптимальные размеры частиц 2.5-3.0 мм, что значительно снижает затраты энергии на размельчение.

После уплотнения измельченную массу смешивают с угольной шихтой в соотношении (7-12):(93-88), которое является оптимальным. загружают в камеру коксования с добавлением вторичного пластика, имеющего температуру плавления 450-500°С. Добавленный пластик при плавлении задерживает повышение температуры на 1-2 часа. Это способствует увеличению выхода кокса, после чего продолжают процесс нагревания до температуры 950°С. Коксуют с периодом коксования не менее 20-ти часов.

Предлагаемый способ переработки и утилизации полимерных бытовых и промышленных отходов соответствует критерию «новизна», так как из уровня техники не выявлены технические решения с предложенной совокупностью признаков, критерию «изобретательский уровень» и промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2230093C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2202471C2 |

| Способ подготовки угольной шихты к коксованию | 1989 |

|

SU1643589A1 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038385C1 |

Изобретение относится к области переработки твердых бытовых отходов и может быть использовано в коксохимической отрасли промышленности, а также в области защиты окружающей среды. Способ переработки и утилизации полимерных бытовых и промышленных отходов включает дробление, уплотнение, пиролиз и коксование. При этом полимерные бытовые отходы предварительно разлагают c помощью микроорганизмов, измельчают до размеров 3-6 мм, перемешивают с резиновой крошкой в соотношении 1:5 при температуре 20-30°С. Полученную смесь нагревают до 130-137°С, затем уплотняют и измельчают уплотненную смесь до размеров 2,5-3,0 мм. Полученную массу смешивают с угольной шихтой в соотношении (7-12):(93-88), загружают в камеру коксования с добавлением вторичного пластика, имеющего температуру плавления 450-500°С, после чего подвергают медленному пиролизу и коксуют с периодом коксования не менее 20 часов до температуры 950°С. Причем при достижении температуры 450-500°С делают выдержку в течение одного-двух часов. Изобретение обеспечивает повышение качества кокса и его выхода, снижение расхода коксующихся углей, защиту окружающей среды, снижение трудозатрат на чистку оборудования. 2 з.п. ф-лы, 1 ил.

1. Способ переработки и утилизации полимерных бытовых и промышленных отходов, включающий дробление, уплотнение, пиролиз и коксование, отличающийся тем, что полимерные бытовые отходы предварительно разлагают c помощью микроорганизмов, измельчают до размеров 3-6 мм, перемешивают с резиновой крошкой в соотношении 1:5 при температуре 20-30°С, полученную смесь нагревают до 130-137°С, затем уплотняют, уплотненную смесь измельчают до размеров 2,5-3,0 мм, полученную массу смешивают с угольной шихтой в соотношении (7-12):(93-88), загружают в камеру коксования с добавлением вторичного пластика, имеющего температуру плавления 450-500°С, после чего подвергают медленному пиролизу и коксуют с периодом коксования не менее 20 часов до температуры 950°С, при этом при достижении температуры 450-500°С делают выдержку в течение одного-двух часов.

2. Способ по п.1, отличающийся тем, что резиновую крошку используют полученную преимущественно из отработанных автомобильных шин.

3. Способ по пп.1, 2, отличающийся тем, что резиновую крошку и полимерные бытовые отходы уплотняют перед транспортировкой на коксохимическое предприятие.

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2230093C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| BY 16799 C1, 28.02.2013 | |||

| Замазка для исправления изложниц | 1932 |

|

SU33645A1 |

| JP 2001098276 A, 10.04.2001 | |||

| JP 2018171568 A, 08.11.2018 | |||

| CN 105733619 A, 06.07.2016 | |||

| JP 2004050160 A, 19.02.2004. | |||

Авторы

Даты

2023-04-11—Публикация

2022-07-19—Подача