Изобретение относится к области термохимической переработки органических твердых бытовых и техногенных отходов и может быть использовано в коксохимической отрасли промышленности.

Известен способ утилизации отходов коксохимического производства, включающий подачу в шихту на коксование твердых и вязкотекучих отходов коксохимического производства, которые смешивают в соотношении 1:2-1:0,5 с резиносодержащей крошкой и подают в шихту на коксование в количестве 3-5% от массы шихты. В качестве твердых и вязкотекучих отходов коксохимического производства используют каменноугольные фусы отделения конденсации, осадок из хранилищ и отстойников смолы, пека, фракций смолы, из цистерн от транспортирования жидкого пека, из аммиачных колонн и хранилищ аммиачной воды, (патент РФ № 2178440, МПК 7 С 10 В 57/12, 57/06, 2002)

Способ не предусматривает утилизацию твердых бытовых отходов.

Известен способ переработки твердых бытовых отходов, включающий сортировку, дробление, прессование, пиролиз (Алексеев Г.М., Петров В.Н., Шпильфогель П.В. Индустриальные методы санитарной очистки городов. Л.: Стройиздат, 1983).

Способ не предусматривает утилизацию промышленных отходов органических материалов и является экономически не эффективным, поскольку затраты не окупаются стоимостью получаемых при пиролизе продуктов, имеющих низкое качество.

Задача изобретения улучшение экологии за счет комплексной утилизации твердых бытовых отходов и вязкотекучих отходов коксохимического производства, получение качественного металлургического кокса и химических продуктов с низкой себестоимостью.

Поставленная задача достигается тем, что в способе утилизации твердых бытовых отходов, включающем сортировку, дробление, прессование, пиролиз твердых бытовых отходов, согласно изобретению после прессования твердые бытовые отходы смешивают с вязкотекучими отходами коксохимического производства в соотношении 1:1, полученную смесь подают в угольную шихту в количестве 0,8-1,0% от массы шихты, а пиролиз проводят путем коксования шихты при получении металлургического кокса.

Предлагаемый способ утилизации твердых бытовых и промышленных отходов с указанной совокупностью признаков обеспечивает достижение технического результата, заключающегося в следующем:

- улучшение экологии ликвидацией отвалов твердых бытовых отходов и комплексной утилизацией вязкотекучих отходов коксохимического производства в смеси с твердыми бытовыми отходами в действующем коксохимическом производстве, очисткой отходящих газов пиролиза и переработкой химических продуктов коксования совместно с продуктами коксования угля;

- получение качественных характеристик продуктов коксования;

- исключение капитальных затрат на строительство установок по пиролизу отходов, т.к. используется оборудование действующего коксохимического производства.

Исследованиями доказана необходимость смешивания отходов, причем оптимальное соотношение при смешивании твердых бытовых и вязкотекучих отходов коксохимического производства должно быть 1:1, при этом получается сыпучая добавка к шихте.

При большем содержании твердых бытовых отходов, чем вязкотекучих отходов коксохимического производства, ухудшаются качественные показатели продуктов коксования.

Увеличение содержания вязкотекучих отходов коксохимического производства более чем содержание твердых бытовых отходов, нецелесообразно, т.к. получается вязкопластичная добавка, которую трудно дозировать из-за ее налипания на оборудование.

Подача в угольную шихту смеси твердых бытовых отходов и вязкотекучих отходов коксохимического производства менее 0,8% от массы шихты не решает проблемы утилизации отходов и практически не влияет на качественные показатели продуктов коксования.

Увеличение количества смеси твердых бытовых отходов и вязкотекучих отходов коксохимического производства в угольной шихте более 1,0% нецелесообразно, т.к. наблюдается ухудшение качественных характеристик продуктов коксования.

Пример. Заявляемый способ утилизации твердых бытовых и промышленных отходов осуществляли в лабораторной печи с загрузкой и коксованием базовой и опытных шихт по ГОСТ 9521-74. Базовая шихта составлялась из компонентов производственной угольной шихты ОАО “ЗСМК”. В опытной шихте в качестве твердых бытовых отходов использовались отходы пластика, резины, кожи, текстиля, древесины, а в качестве промышленных отходов-вязкотекучие отходы коксохимического производства: осадок из хранилищ смолы. Смешивали твердые бытовые отходы с вязкотекучими отходами коксохимического производства в соотношении 1:1. Полученную смесь подавали в угольную шихту в количестве 0,8-1,0% от массы шихты. Пиролиз проводили путем коксования шихты при получении металлургического кокса.

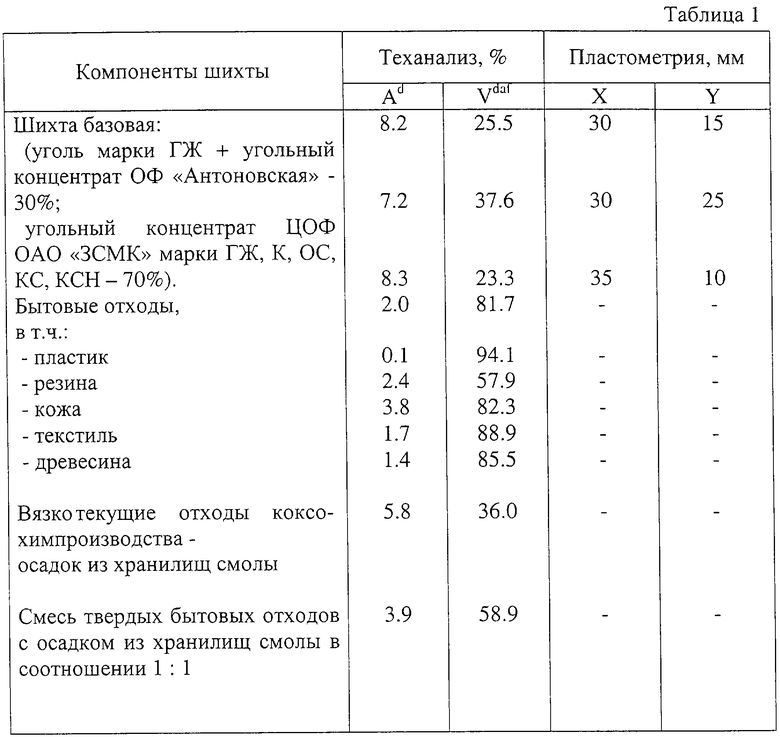

Физико-химические свойства утилизируемых по заявляемому способу твердых бытовых и промышленных (вязкотекучего из хранилищ осадка смолы) отходов, а также угольных компонентов шихты представлены в таблице 1.

Исследования качества шихт и продуктов коксования производились в соответствии с существующими методами: технический анализ - ГОСТы 11014-81, 27589-95, 11022-95, 6382-91, 8606-93, 7846-73, 9951-73, пластометрический анализ - ГОСТ 1186-87, определение коксуемости угля - ГОСТ 9521-74, определение химических продуктов коксования ГОСТ 18-635-73, определение реакционной способности - ГОСТ 10089-89.

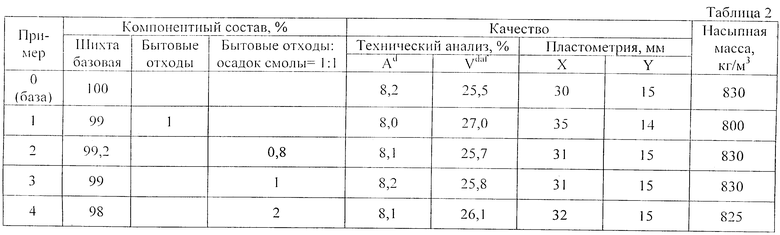

Состав и качество исследуемых шихт для лабораторного коксования приведены в таблице 2.

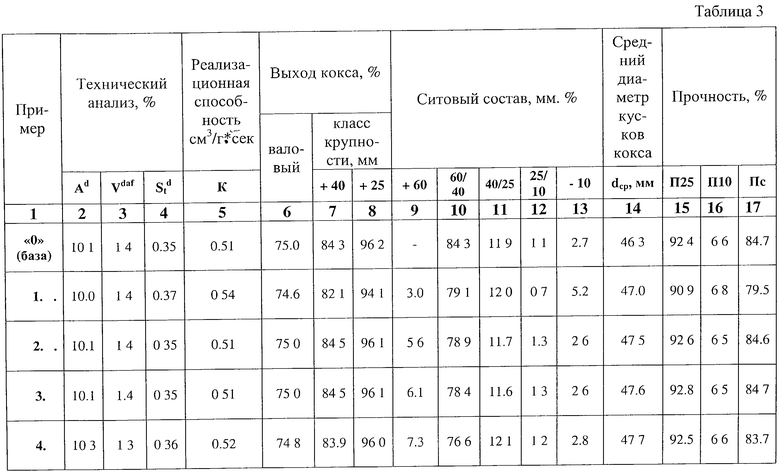

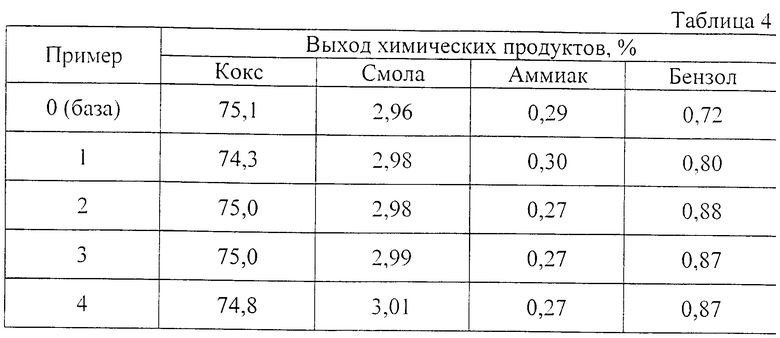

Результаты испытаний осуществления предложенного способа утилизации твердых бытовых (пластика, резины, кожи, текстиля, древесины) и промышленных (осадок из хранилищ смолы) отходов отражены в таблицах, где в таблице 3 приведено качество полученного лабораторного кокса, а состав и выход химических продуктов коксования лабораторных проб - в таблице 4.

Данные испытаний показали, что при подаче в угольную шихту отходов в количестве 0,8-1,0% от массы шихты получен металлургический кокс, не уступающий по качеству базовому, увеличился выход кокса класса +60 мм (увеличился средний диаметр кусков кокса, из базовой шихты кокс такой фракции не получен), а также повысился выход химических продуктов коксования (смолы, сырого бензола).

Кокс по качеству на уровне базового получен из шихт, содержащих 1% смеси твердых бытовых отходов с осадком смолы из хранилищ коксохимического производства в соотношении 1:1. Кокс характеризовался следующими показателями качества, %: выход валового кокса составил 75,0; выход кокса класса +60 мм - 6,1; класса +40 мм - 84,5; класса +25 - 96,1; механическая прочность по показателям П25, П10 составила 92,8; 6,5 соответственно, а структурная прочность – Пс - 84,7. Другие показатели качества опытного кокса (зольность, выход летучих веществ, содержание серы, реакционная способность) также остались на уровне базовых (пример 3).

Добавка отходов в угольные шихты повысила выход ценных химических продуктов коксования, в частности сырого бензола. Из шихты, содержащей максимально допустимое количество отходов - 1% (пример 3), выход бензола составил 0,87%, что на 20,8% больше, чем из базовой шихты (пример 0).

Практические данные доказали, что освоение заявленного способа позволит улучшить экологию за счет квалифицированной утилизации на месте твердых бытовых, вязкотекучих отходов КХП в действующем коксохимическом производстве, получить качественный металлургический кокс и химические продукты (бензол, смолу) с низкой себестоимостью, исключить капитальные, снизить эксплуатационные расходы на утилизацию отходов.

Заявляемый способ утилизации твердых бытовых и промышленных отходов промышленно применим на коксохимических предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| Способ переработки и утилизации полимерных бытовых и промышленных отходов | 2022 |

|

RU2793966C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2202471C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ | 2022 |

|

RU2804078C1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

Изобретение относится к области термохимической переработки органических техногенных и твердых бытовых отходов и может быть использовано в коксохимической отрасли промышленности. Способ включает сортировку, дробление, прессование, пиролиз твердых бытовых отходов. После прессования твердые бытовые отходы смешивают с вязкотекучими отходами коксохимического производства в соотношении 1:1. Полученную смесь подают в угольную шихту в количестве 0,8-1,0% от массы шихты. Пиролиз проводят путем коксования шихты при получении металлургического кокса. Способ позволяет улучшить экологию за счет комплексной утилизации твердых бытовых отходов и вязкотекучих отходов коксохимического производства, получить качественный металлургический кокс и химические продукты с низкой себестоимостью. 4 табл.

Способ утилизации твердых бытовых и промышленных отходов, включающий сортировку, дробление, прессование, пиролиз твердых бытовых отходов, отличающийся тем, что после прессования твердые бытовые отходы смешивают с вязкотекучими отходами коксохимического производства в соотношении 1:1, полученную смесь подают в угольную шихту в количестве 0,8-1,0% от массы шихты, а пиролиз проводят путем коксования шихты c получением металлургического кокса.

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| DE 3303360 A1, 09.08.1984 | |||

| Циклонная печь для обесфторивания фосфатов | 1957 |

|

SU113811A1 |

Авторы

Даты

2004-06-10—Публикация

2002-11-11—Подача