Изобретение относится к области защиты металлов от коррозии и может быть использовано в производстве силикатных эмалей для металлических изделий технического и бытового назначения. Технологические параметры и эксплутационные характеристики эмалевого покрытия в значительной степени зависят от состава грунтового шликера (грунтовой эмали).

Широко известны грунтовые силикатные эмали различного химического состава [1-3]. Недостатком известных грунтовых шликеров является их ограниченная или узкая область применения. Поэтому технико-экономические показатели технологии эмалирования не удовлетворяют современным требованиям в части энерго- и материальных затрат, совершенствования технологического процесса и повышения производительности, что в конечном итоге не гарантирует качества конечной продукции.

Наиболее близким по технической сущности и достигаемому результату является известный шликер грунтового покрытия [4]. Шликер содержит смесь из трех фритт, кварцевый песок, буру, глину, молибдат натрия, минерал тинкал, воду при следующем соотношении компонентов, мас.ч.: первая фритта 15-45; вторая фритта 25-55; третья фритта 20-40; кварцевый песок 15-35; бура 0,1-0,3; глина 5-7; молибдат натрия 0,05-0,15; тинкал 12-16; вода 45-50, а фритты имеют состав, мас.%:

Первая фритта: SiO2 38-43; Al2О3 4-7; В2О3 19-22; Fe2О3≤6,5; Ni2O3 0,5-3,0; CaO 4-8; Со2О3 0,4-0,6; TiO2≤2,0; Na2O 19-25; MnO≤3,0; F свыше 100% ≤3.0 мас.ч.

Вторая фритта: SiO2 40-48; В2O3 15-20; TiO2≤2,0; Al2О3 4-8; CaO 4-7; MgO≤3,0; Na2O 18-23; Fe2О3≤3,0; Со2O3 0,2-0,8; Ni2О3 0,5-3,0; MnO≤3.0; F свыше 100% ≤3,0 мас.ч.

Третья фритта: SiO2 45-52; В2O3 13-28; TiO2≤5,0; Al2О3 4-11; CaO 4-7; Na2O 16-20; Fe2O3≤3,0; Со2O3 0,2-0,8; Ni2О3 0,5-3,0; MnO≤3,0; F свыше 100% ≤3,0 мас.ч.

Грунтовая эмаль, получаемая при обжиге известного шликера, обладает удовлетворительной плавкостью, растекаемостью и прочностью сцепления со сталью. Химический состав компонентов, их количественное соотношение позволяют использовать грунтовый шликер для формирования покровной эмали различного состава и назначения. Однако известный шликер для грунтовой эмали может использоваться преимущественно при традиционных методах эмалирования стальных изделий (нанесение грунта, сушка, обжиг, нанесение на грунтовое эмалевое покрытие покровного шликера, сушка, обжиг). При указанной технологии температура обжига грунтового шликера должна быть выше температуры покровного шликера.

Многокомпонентность состава при сложности состава отдельных составляющих, требования к температурному режиму обжига усложняют технологический процесс эмалирования, не гарантируют стабильности его параметров и эксплуатационных характеристик, а большие материальные и энергетические затраты снижают рентабельность производства конечной продукции.

Целью данного изобретения является создание состава грунтового шликера многофункционального назначения (для однослойного, двухслойного грунтового и покровного эмалирования, при эмалировании в том числе по схеме: два нанесения - один обжиг), позволяющего за счет изменения соотношения заданного состава компонентов прогнозировать и получать требуемые технологические параметры (температура обжига, прочность сцепления, растекаемость, температурный коэффициент линейного расширения и др.) при обеспечении высоких эксплуатационных характеристик эмалевого покрытия на металлоизделии.

Поставленная задача достигается тем, что в известном эмалевом шликере грунтового покрытия, в состав которого входит фритта, состоящая из смеси трех фритт, кварцевый песок, глина, бура и вода, в качестве фритты используют смесь из барийсодержащих фритт, при следующем соотношении компонентов мас.ч.: первая фритта 8-14; вторая фритта 35-48; третья фритта 41-52; кварцевый песок 10-45; бура 0,1-0,3; глина 5-7; вода 45-50, а фритты имеют состав, мас.%:

Первая фритта: SiO2 28-36; В2О3 23-26; Al2О3 1-3; Na2O 12-18; TiO2≤1,0; CaO 0,5-2,5; MgO≤3,0; Fe2O3≤2,0; Со2O3 1,0-1,5; Ni2О3 1-3; MnO≤3,0; BaO 20-25; F свыше 100% ≤3,0 мас.ч.

Вторая фритта: SiO2 32-38; В2O3 21-24; Al2О3 1-3; Na2O 12-17; TiO2≤1,0;СаО 1-3; MgO≤1,0; Fe2О3≤2,0; Со2O3 2-6; Ni2O3 1-3; MnO≤3,0; BaO 16-19; F свыше 100% ≤3,0 мас.ч.

Третья фритта: SiO2 37-43; В2О3 19-22; Al2О3 0,5-3,5; Na2O 11-15; TiO2≤2,0; CaO 0,5-3,5; Fe2О3≤2,0; Со2О3 2-6; Ni2О3 0,5-3,0; BaO 13-18; F свыше 100% ≤3,0 мас.ч.

Заявленный количественный и химический состав составляющих компонентов эмалевого шликера грунтового покрытия установлен по результатам анализа многочисленных опытных данных испытания технологических параметров разных составов шликера и эксплуатационных характеристик грунтового эмалевого покрытия, сваренного из этих шликеров.

Заявленные интервалы содержания бария обусловлены стабилизацией технологических параметров фритт за счет создания новых устойчивых химических связей между элементами при формировании их структурных фазовых составляющих.

В полупромышленных условиях, с соблюдением существующих требований к технологии приготовления грунтового шликера, сформирован состав при следующем содержании компонентов, мас.ч.:

В указанном составе меняли содержание первой фритты, мас.ч.: №1 - 7, №2 - 8, №3 - 10, №4 - 12, №5 - 14, №6 - 15 с пропорциональным изменением доли второй и третьей фритты, с учетом долевого содержания трех фритт - 100 ч.

Первая фритта с барием имела состав, мас.%:

ВаО - 24; SiO2 - 30; В2О3 - 25; Al2О3 - 2,8; Na2O - 17; TiO2 - 0,6; CaO - 2,2; MgO - 1,8; Fe2O3 - 1,8; Со2О3 - 1,5; Ni2О3 - 2,6; MnO - 2,7; F свыше 100% - 2,7 мас.ч.

Вторая фритта с барием имела состав, мас.%:

ВаО - 21; SiO2 - 33; В2О3 - 21; Al2О3 - 1,55; Na2O - 12,4; TiO2 - 0,8; CaO -1,2; MgO - 0,5; Fe2О3 - 1,8; Со2O3 - 2,35; Ni2O3 - 2,8; MnO - 1,6; F свыше 100% - 2,5 мас.ч.

Третья фритта с барием имела состав, мас.%:

ВаО - 13; SiO2 - 40; В2О3 - 20,5; Al2О3 - 2,5; Na2O - 12,5; TiO2 - 0,8; CaO -1,5; Fe2О3 - 1,8; Со2О3 - 4,5; Ni2О3 - 2,9; F свыше 100% - 2,5 мас.ч.

Изучение свойств шликера с различными пропорциями и химическим составом (в пределах заявленного) барийсодержащих фритт и других компонентов подтвердили возможность получения и варьирования широким диапазоном параметров свойств фритт, шликера и грунтовой эмали (Табл. 1 и 2). Кроме этого, шликер в пределах заявленного состава имеет высокую степень адгезии, хорошую суспензию, однородный расплав, удовлетворительную стойкость к прогару, благоприятную пузырьковую структуру (мелкие однородные пузырьки по объему суспензии шликера), однородную поверхностную микроструктуру и, что особенно важно, диапазон температур расплавления (температура обжига) шликера соответствует более низким температурам (750-780°С) по сравнению с известными грунтовыми эмалями (840-880°С).

Таким образом новый шликер в зависимости от выбранного соотношения компонентов можно использовать для получения различных по назначению грунтовых эмалей.

Типовые технологические процессы эмалирования предусматривают различные способы нанесения эмалевого шликера на металлоизделие с раздельным обжигом грунтовой и покровной эмали в последовательности основных операций : нанесение шликера грунтовой эмали - сушка - обжиг - нанесение шликера покровной эмали - сушка - обжиг [5]. Известные способы широко используются в мировой практике эмалирования металлоизделий. Недостатком известных способов является низкая производительность технологического процесса и значительные энерго- и материальные затраты, в том числе на выполнение санитарно-гигиенических и экологических нормативов.

Наиболее близким по технической сущности и достигаемому результату является технология двухслойного однообжигового эмалирования [6]: нанесение шликера грунтовой эмали - нанесение шликера покровной эмали - обжиг. За счет исключения из технологического процесса двух операций сушки (грунтового и покровного шликера) и операции промежуточного обжига шликера грунтовой эмали, технико-экономические показатели известного способа улучшаются за счет снижения энергозатрат.

Однако известный способ по технологии двухслойного однообжигового эмалирования не получил широкого применения в промышленности и технике из-за отсутствия научно-обоснованных, подтвержденных экспериментальными данными критериев для выбора химического состава и соотношения компонентов шликера грунтовой эмали, технологических параметров и последовательности проведения процесса эмалирования в зависимости от состава шликера покровной эмали как лимитирующего элемента, определяющего требуемый уровень конкретных характеристик эмалевого покрытия изделия, вытекающих из условий его эксплуатации (перепад температур, агрессивность среды, вид нагрузки и т.п.). Ограниченность использования технологий по известному способу не обеспечивает высокие технико-экономические показатели, в том числе производительность процесса, не гарантирует получения высоких показателей характеристик эмалевого покрытия металлоизделия.

Задача данного изобретения - создание многоцелевой технологии эмалирования, основанной на использовании состава шликера грунтовой эмали с регулируемой совместимостью к известным маркам покровных эмалей при высоких технико-экономических показателях процесса (экономия энерго- и материальных ресурсов, повышение производительности, экологичность), при высоком уровне комплекса технологических (смачиваемость при более низких температурах, низкая температура обжига, газопоглащаемость, растекаемость и др.) и эксплуатационных (прочное сцепление с поверхностью металла, плотность, прочность на удар и истирание, коррозионно-стойкость) характеристик.

Поставленная задача достигается тем, что в предлагаемом способе эмалирования наиболее близким к известному способу по технологическим приемам и достигаемому результату, включающем подготовку поверхности эмалируемого металлоизделия, выбор и подготовку составов грунтового и покровного шликера, нанесение на поверхность металлоизделия последовательно один на другой слоя грунтового затем покровного шликера, их совместный обжиг для формирования эмалевого покрытия на металлоизделии - выбор и подготовку состава грунтового и покровного шликера осуществляют при соблюдении условий:

Тпш-Тгш=(30-50)°С; ηпш-ηгш=(5÷8)·102 Па·с;

а в качестве грунтового используют шликер при следующем соотношении компонентов, мас.ч.:

а фритты имеют состав, мас.%:

Первая фритта: SiO2 28-36; В2O3 23-26; Al2О3 1-3; Na2O 12-18; TiO2≤1,0; CaO 0,5-2,5; MgO≤3,0; Fe2О3≤2,0; Со2O3 1,0-1,5; Ni2О3 1-3; MnO≤3,0; BaO 20-25; F свыше 100% ≤3,0 мас.ч.

Вторая фритта: SiO2 32-38; В2О3 21-24; Al2О3 1-3; Na2O 12-17; TiO2≤1,0; CaO 1-3; MgO≤1,0; Fe2О3≤2,0; Со2О3 2-6; Ni2O3 1-3; MnO≤3,0; BaO 16-19; F свыше 100% ≤3,0 мас.ч.

Третья фритта: SiO2 37-43; В2О3 19-22; Al2О3 0,5-3,5; Na2O 11-15; TiO2≤2,0; CaO 0,5-3,5; Fe2O3≤2,0; Со2O3 2-6; Ni2О3 0,5-3,0; BaO 13-18; F свыше 100% ≤3,0 мас.ч.,

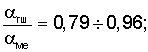

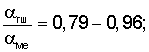

где αгш и αме - температурные коэффициенты линейного расширения (ТКЛР) эмали грунтового шликера и эмалируемого металла;

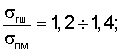

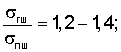

σгш и σпш- поверхностные натяжения эмалей грунтового шликера и покровного шликера;

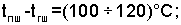

tгш и tпш - температуры начала смачивания поверхности металла расплавом грунтового и покровного шликеров;

Тгш и Тпш - температуры обжига грунтового и покровного шликеров;

ηгш и ηпш - вязкости расплава при обжиге грунтового и покровного шликеров.

При одновременном обжиге шликера грунтовой и покровной эмали по мере повышения температуры и последующего охлаждения в системе металл - грунтовый - покровный шликер, в шликерах при их оплавлении и кристаллизации идет сложный термодинамический процесс с перераспределением химических элементов, с выделением газов и образованием сложных фазовых составляющих. Анализ многочисленных экспериментальных данных, полученных при сплавлении покровных эмалей с использованием различных вариантов заявленного состава грунтового шликера, позволил выделить основные управляемые факторы, влияющие на формирование качественного эмалевого покрытия с прогнозированными характеристиками. К таким факторам относятся: α - температурный коэффициент линейного расширения шликера грунтовой эмали должен быть меньше ТКЛР металла эмалируемого изделия, иное соотношение от заявленных величин ТКЛР ослабляет прочность сцепления грунтовой эмали с металлом; величина поверхностного натяжения (σ) эмалей грунтового и покровного шликера определена соотношением (1,2÷1,4), что обеспечивает необходимую скорость выравнивания по составу и структуре слоя грунтовой эмали и образования тонкой прочной переходной зоны сцепления грунтовой и покровной эмалей; разность температур смачивания (t) поверхности металла расплавом покровной и грунтовой эмали установлена в пределах 100-120°С. Более низкая температура смачивания металла расплавом грунтового шликера обеспечивает формирование равномерной дисперсной микро- и макроструктуры грунтовой эмали и предотвращает процесс взаимного "смешивания" составляющих компонентов грунтового и покровного шликера до начала процесса сваривания при обжиге покровной покровной эмали; пониженная температура обжига (Т) грунтовой эмали по сравнению с покровной эмалью при разности (30-50)°С инициирует интенсивность и сокращает время оплавления грунтовой эмали; разность вязкости (η) расплава покровной и грунтовой эмали в пределах (5-8)·102 усиливает и стабилизирует процесс более раннего формирования грунтовой эмали по сравнению с покровной.

Использование существенных признаков заявленного состава шликера грунтовой эмали, соблюдение технологического регламента в пределах заявленных параметров ведения процесса обеспечивает то, что при эмалировании металлоизделий сплавление грунтовой эмали происходит с опережением формирования слоя покровной эмали при сохранении всего комплекса свойств, требуемых для грунтовой и покровной эмали и эмалевого покрытия в целом.

Эмалевое покрытие, выполненное с использованием шликера грунтовой эмали и химического состава фритт заявленного состава (см. стр.2 описания) и способа эмалирования, может быть использовано для эмалевого покрытия металлоизделий различного назначения:

- экологически чистые, контактирующие с пищевыми средами эмали для стали, чугуна и цветных металлов;

- эмали для изделий, работающих в высокоагрессивных температурных средах;

- эмали для насосно-компрессорных труб, предупреждающие отложения парафина и других нефтепродуктов;

- эмали стойкие к истиранию и абразивному износу;

- декоративные эмали для облицовки фасадов зданий, сооружений;

- легкоплавкие эмали для стали с температурой обжига не выше 800°С.

Пример выполнения:

Осуществлено эмалирование внутренних стенок насосно-компрессорных труб (НКТ) из стали марки 45, предназначенных для перекачки нефтепродуктов.

По условиям работы эмалевое покрытие НКТ должно быть износостойким (с высокой микротвердостью эмалевого покрытия), коррозионно-устойчивым, невосприимчивым к осаждению побочных продуктов (парафин, смолы, минерализованная пластовая вода и др.) на внутренних стенках труб. Для этих целей разработана известная покровная эмаль марки СТ-10 (ТУ 14-11-356-2004). Определены исходные данные шликера покровной эмали: σпш=225 мн/м; tпш=620°С; Тпш=800°; ηпш=2100 Па·с.

Для формирования слоя грунтовой эмали использовали заявленный состав грунтового шликера при массовой доле первой фритты, равной 10 мас.ч.. Технологические параметры грунтового шликера: σгм=295 мн/м; tгш=510°С; Тгш=760°С; ηгш=1500 Па·с; ТКЛР (α) грунтового шликера равен 105-10-7, °С-1, а для стали марки 45 - 120·10-7, °С-1.

Выбранный состав грунтового шликера по технологическим параметрам взаимосвязан по заявленным условиям проведения технологического процесса с параметрами шликера грунтовой эмали:

; tпш-tгш=110°С; Тпш-Тгш=40°С; ηпш-ηгш=6-102Па·с,

; tпш-tгш=110°С; Тпш-Тгш=40°С; ηпш-ηгш=6-102Па·с,

при  .

.

Подготовка шликеров, поверхности эмалируемого изделия осуществлялась по существующим методикам, используемым в технологии эмалирования. После подготовки на рабочую поверхность нанесли слой шликера грунтовой эмали, затем на непросушенный слой грунтовой наносили слой шликера покровной эмали. Изделия помещали в нагревательную печь, нагретую до температуры обжига покровной эмали - 800°С. Процесс формирования слоя эмалевого покрытия по схеме: два нанесения - один обжиг, осуществлен за короткий промежуток времени - 8 мин, с минимальными затратами тепловой энергии. Испытания эмалевого покрытия показали высокие эксплуатационные характеристики.

Эмалированные трубы приняты заказчиком, установлены на промышленном объекте нефтегазового комплекса. Эмалевое покрытие на НКТ подтверждает его высокое качество и работоспособность в тяжелых условиях.

Пример выполнения

Для эмалирования изделий бытового назначения (ванны, раковины и др.) из стали марки 08кп использовали покровную эмаль марки ЭСП 117, рекомендуемую для этих целей по ГОСТ 24405-80.

Определены исходные данные шликера покровной эмали: σпш=218 мн/м; tпш=625°С; Тпш=810°С; ηпш=2000 Па·с.

Для осуществления эмалирования по способу: два нанесения - один обжиг, с соблюдением заявленных условий выбора и подготовки шликеров, определен состав грунтового шликера, содержащий долю первой фритты, равную 14 мас.ч., составы остальных компонентов шликера и фритт.

Технологические параметры грунтового шликера:

σгш=300 мн/м; tгш=530°С; Тгш=780°С; ηгш=1400 Па·с; αгш=112·10-7·°С-1; αме=120-10-7·°С-1.

По технологическим параметрам указанный состав грунтового шликера взаимосвязан по заявленным условиям проведения способа эмалирования с параметрами шликера покровной эмали:

; tпш-tгш=95°С; Тпш-Тгш=30°С; ηгш-ηгш=6·102 Па·с,

; tпш-tгш=95°С; Тпш-Тгш=30°С; ηгш-ηгш=6·102 Па·с,

при  .

.

Эмалирование ванн и раковин по заявленному способу с использованием нового состава грунтового шликера осуществлено на оборудование и в условиях цеха эмалирования Верх-Исетского металлургического завода.

По сравнению с классическими способами эмалирования, при эмалировании бытовых изделий по предлагаемому способу существенно повышаются технико-экономические показатели технологического процесса: экономия электроэнергии до 40%; рост производительности до 30%; существенное сокращение экологически вредных выбросов и отходов. Эмалевое покрытие на бытовых изделиях выдержало все испытания, предусмотренные действующими нормативами. Эмалированные изделия приняты заказчиком Госстроя России.

Таким образом, предлагаемые составы грунтового шликера и способ эмалирования для их реализации в промышленных условиях не требуют специального оборудования, дефицитных материалов и специальной подготовки поверхности эмалируемого изделия, а эмалевое покрытие с использованием нового шликера грунтовой эмали может быть применено для металлоизделий различного назначения.

Источники информации

1. А.с. СССР №776997.

2. ГОСТ 24405-80 "Эмаль силикатная. Фритты".

3. Заявка РФ на изобретение №2001133182 (БИМП №23, 20.08.03).

4. Патент РФ на изобретение №2148557 (БИМП №13, 10.05.2000).

5. "Эмаль и эмалирование". Петцольд А., Пешманн Г. Справочное издание. Перевод с нем. М.: Металлургия, 1990, с.408.

6. "Эмаль и эмалирование". Петцольд А., Пешманн Г. Справочное издание. Перевод с нем. М.: Металлургия, 1990, с.409-410.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ | 1998 |

|

RU2148557C1 |

| ЭМАЛЬ "СТАВАН" | 2001 |

|

RU2203234C2 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2259328C2 |

| ЭМАЛЕВЫЙ ШЛИКЕР (ВАРИАНТЫ) | 2010 |

|

RU2440935C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1998 |

|

RU2154036C2 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

| ФРИТТА ГРУНТОВОЙ ЭМАЛИ ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОСТАТИЧЕСКИМ МЕТОДОМ | 1994 |

|

RU2127710C1 |

| ФРИТТА ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1991 |

|

RU2008283C1 |

Изобретение относится к области защиты металлов от коррозии и может быть использовано в производстве силикатных эмалей для покрытия металлических изделий технического и бытового назначения. Эмалевый шликер грунтового покрытия для формирования эмалевого покрытия на металлоизделиях содержит следующие компоненты в соотношении, мас.ч.: первая фритта 8-14, вторая фритта 35-48, третья фритта 41-52, кварцевый песок 10-45, бура 0,1-0,3, глина 5-7, вода 45-50, при этом фритты содержат барий и имеют следующий состав компонентов, мас.%: первая фритта: SiO2 28-36; В2О3 23-26; Al2О3 1-3; Na2O 12-18; TiO2 не более 1,0; CaO 0,5-2,5; MgO не более 3,0; Fe2O3 не более 2,0; Со2O3 1,0-1,5; Ni2O3 1-3; MnO не более 3,0; ВаО 20-25; F свыше 100% не более 3,0 мас.ч.; вторая фритта SiO2 32-38; В2О3 21-24; Al2О3 1-3; Na2O 12-17; TiO2 не более 1,0; CaO 1-3; MgO не более 1,0; Fe2O3 не более 2,0; Со2O3 2-6; Ni2O3 1-3; MnO не более 3,0; ВаО 16-19; F свыше 100% не более 3,0 мас.ч.; третья фритта: SiO2 37-43; В2О3 19-22; Al2О3 0,5-3,5; Na2O 11-15; TiO2 не более 2,0; CaO 0,5-3,5; Fe2O3 не более 2,0; Со2O3 2-6; Ni2O3 0,5-3,0; ВаО 13-18; F свыше 100% не более 3,0 мас.ч. Способ эмалирования металлических изделий включает нанесение на поверхность изделия последовательно один на другой грунтового, затем покровного шликера, их совместный обжиг для формирования эмалевого покрытия. Отношение температурного коэффициента линейного расширения грунтового эмалевого шликера и металла составляет 0,79÷0,96. Отношение величин поверхностного натяжения эмалей грунтового и покровного шликера определено соотношением 1,2÷1,4. Разность температур смачивания поверхности металла расплавом покровной и грунтовой эмали равна 100-120°С, при более низкой (на 30-50°С) температуре обжига и вязкости расплава в пределах (5÷8)·102 грунтовой по сравнению с покровной эмалью. Эмалевое покрытие выполнено с использованием шликера грунтовой эмали с химическим составом фритт заявленного состава и способа эмалирования. Технический результат изобретения - эмалевый шликер грунтового покрытия имеет низкую температуру обжига, высокий комплекс технологических свойств (адгезия, стойкость к прогару, однородность микроструктуры, растекаемость и др.). 3 н.п. ф-лы, 2 табл.

а фритты имеют состав, мас.%:

tпш-tгш=(100-120)°C;

tпш-tгш=(100-120)°C;

Тпш-Тгш=(30-50)°С; ηпш-ηгш=(5-8)·102Па·с,

а в качестве грунтового используют шликер при следующем соотношении компонентов, мас. ч.:

а фритты имеют состав, мас.%.:

первая фритта: SiO2 28-36; В2O3 23-26; Al2О3 1-3; Na2O 12-18; TiO2 не более 1,0; CaO 0,5-2,5; MgO не более 3,0; Fe2О3 не более 2,0; Со2О3 1,0-1,5; Ni2O3 1-3; MnO не более 3,0; BaO 20-25; F свыше 100% не более 3,0 мас.ч.;

вторая фритта: SiO2 32-38; В2О3 21-24; Al2О3 1-3; Na2O 12-17; TiO2 не более 1,0; CaO 1-3; MgO не более 1,0; Fe2O3 не более 2,0; Со2О3 2-6; Ni2O3 1-3; MnO не более 3,0; BaO 16-19; F свыше 100% не более 3,0 мас.ч.;

третья фритта: SiO2 37-43; В2О3 19-22; Al2О3 0,5- 3,5; Na2O 11-15; TiO2 не более 2,0; CaO 0,5-3,5; Fe2О3 не более 2,0; Со2O3 2-6; Ni2О3 0,5-3,0; BaO 13-18; F свыше 100% не более 3,0 мас.ч.,

где αгш и αме - температурный коэффициент линейного расширения эмали грунтового шликера и эмалируемого металла (10-7·°C-1);

σгш и σпш - поверхностное натяжение эмалей грунтового шликера и покровного шликера (Мн/м);

tгш и tпш - температура начала смачивания поверхности металла расплавом грунтового и покровного шликеров (°С);

Тгш и Тпш - температура сплавления грунтового и покровного шликеров (°С);

ηгш и ηпш - вязкость расплава при обжиге грунтового и покровного шликеров (Па·с).

а фритты имеют состав, мас.%.:

первая фритта: SiO2 28-36; В2О3 23-26; Al2О3 1-3; Na2O 12-18; TiO2 не более 1,0; CaO 0,5-2,5; MgO не более 3,0; Fe2O3 не более 2,0; Со2О3 1,0-1,5; Ni2О3 1-3; MnO не более 3,0; BaO 20-25; F свыше 100% не более 3,0 мас.ч.;

вторая фритта: SiO2 32-38; В2О3 21-24; Al2О3 1-3; Na2O 12-17; TiO2 не более 1,0; CaO 1-3; MgO не более 1,0; Fe2O3не более 2,0; Со2O3 2-6; Ni2О3 1-3; MnO не более 3,0; BaO 16-19; F свыше 100% не более 3,0 мас.ч.;

третья фритта: SiO2 37-43; В2О3 19-22; Al2О3 0,5-3,5; Na2O 11-15; TiO2 не более 2,0; CaO 0,5-3,5; Fe2O3 не более 2,0; Со2O3 2-6; Ni2О3 0,5-3,0; BaO 13-18; F свыше 100% не более 3,0 мас.ч.

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ | 1998 |

|

RU2148557C1 |

| US 5075263 A, 24.12.1991.WO 9828236 A3, 02.07.1998. | |||

Авторы

Даты

2005-11-20—Публикация

2004-07-26—Подача