Изобретение относится к промышленности строительных материалов и может быть использовано для производства негорючих теплоизоляционных конструкционных элементов на основе вспученного перлита и щелочных компонентов, применяемых в строительстве, металлургии, промэнергетике, где требуется обеспечение теплоизоляции, в том числе теплоизоляции различных деталей и аппаратов, эксплуатируемых при высоких температурах, а также где предъявляются повышенные требования к пожарной безопасности.

Теплоизоляционные материалы такого рода получают в основном либо путем вспенивания компонентов различного происхождения, либо на основе уже вспененных компонентов. Особенно большое распространение получили материалы на основе природных пород вулканического происхождения - перлит, вермикулит, пемза и др. Для получения теплоизоляционного материала вспученный перлит обрабатывают реагентом, способствующим склеиванию или омоноличиванию частиц. В зависимости от предназначения материала, обработка может происходить в присутствии других компонентов, например волокнистых.

Самыми распространенными реагентами, обеспечивающими монолитизацию частиц перлита, являются щелочные вяжущие материалы: известь, гипсовые, магнезиальные, цементы, жидкое стекло.

Известен композиционный состав для изготовления теплоизоляционных изделий, включающий вспученный перлитовый песок, карбамидную смолу, алкилсиликонат щелочного металла, гидроксид щелочного металла и поверхностно-активное вещество нейтрального или щелочного характера (а.с. СССР, SU 1691347, C 04 B 26/12, 1991 г. ). Материал получен обработкой перлита, при 140oС предварительно вспененным составом, содержащим остальные компоненты. Этот материал имеет достаточно высокие прочностные показатели, однако, высокие значения показателей теплопроводности. Из-за наличия в материале большого количества органической компоненты ограничен диапазон эксплуатационных температур (по-видимому, не выше 200oС) и не исключена его горючесть. Кроме того, из-за наличия в составе материала карбамидной смолы (до 33,72 мас.% в исходном композиционном составе) возможно выделение токсичных газов в процессе эксплуатации.

Экологически чистые и негорючие материалы получают в случае использования неорганических компонентов, исполняющих роль связующего. Например, известны материалы, где роль связующего выполняет жидкое стекло (см., например, заявку ЕПВ ЕР 616987, С 04 В 28/26, 1994 г. или заявку Японии JP 07002559, С 04 В 28/34, 1995 г.). Основным недостатком подобных материалов является их дороговизна, которая определяется, в том числе, ценами на жидкое стекло. Кроме того, из-за большой вязкости жидкого стекла затруднено достижение равномерного распределения связующего в материале. Долгое и интенсивное перемешивание перлита и связующего невозможно из-за разрушения вспученного материала; приходится сильно разбавлять жидкое стекло водой, а при сушке и/или обжиге материала необходимо эту воду выпаривать, затрачивая значительные количества энергии. Для достижения высокой прочности материала с низкой теплопроводностью следует вводить дополнительные компоненты (см., например, патент РФ RU 2134672, С 04 В 38/08, 1999 г.). Это приводит к еще большему удорожанию материала.

Более дешевыми реагентами, играющими роль связующего, являются щелочноземельные вяжущие материалы, изготавливаемые из горных пород. Например, известен неорганический теплоизоляционный материал, полученный путем либо гидротермической обработкой (120-300oС, водяной пар), находящейся в форме смеси тонкоизмельченной вспученной породы (перлит, вермикулит, пемза) с приблизительно равным количеством вяжущего компонента (известки, каустических магнезитов или доломитов, цемента), либо полученный путем обработки указанных компонентов в водной среде с последующим отделением твердой фазы и ее высушиванием до порошка, который затем насыпают в желаемые формы и термообрабатывают водяным паром в течение не менее 30 минут (заявка РСТ WO 96/04217, С 04 В 20/10, 1996 г.). Недостатком получаемых таким образом материалов является то, что при удельном весе 250-350 кг/м3 они имеют относительно большой показатель теплопроводности (0,1 Вт/(К•м)). Недостатком таких материалов является, кроме того, сложность процесса их изготовления, требующая высоких энергозатрат.

Известны составы для изготовления теплоизоляционных материалов, которые позволяют использовать упрощенную технологию - формование исходной смеси гидравлическим прессом с последующей сушкой. Например, известна сырьевая смесь, содержащая, кроме вспученного перлитового песка, щелочной компонент (едкую щелочь и содощелочной плав, состоящий из NaАl2CO3 и NaOH), минеральное волокно (предварительно распушенный асбест), пыль газоочистки производства ферросилиция и воды (а.с. СССР SU 1418321, С 04 В 28/08, 1988 г.). Недостатком данного материала является его низкая прочность на сжатие. Кроме того, наличие в его составе асбеста не позволяет отнести материал к экологически (токсически) безопасным.

Известна токсически и экологически безопасная сырьевая смесь для изготовления теплоизоляционного материала по вышеуказанной упрощенной технологической схеме. Смесь включает в себя, кроме перлитового песка и воды, известь и отходы (шлам), образующиеся в процессе рассолоподготовки при производстве хлора на основе Na2O (содержание Na2O до 30 мас.%) (а.с. СССР SU 1636387, С 04 В 28/10, 1988 г.). Данный материал имеет недостаточно высокую прочность на сжатие и высокое значение показателя теплопроводность (до 0,091 Вт/(К•м)).

Известен материал, полученный путем прессования (брикетирования) и термообработки массы, содержащей в мас.ч.: вспученный перлитовый песок 85-90, щелочные агенты (известь 10-15 и едкую щелочь - гидроксид натрия 2-4), и воду 23-25 (а.с. СССР SU 380623, С 04 В 38/08, 1973 г.). Прессование осуществляется при давлении 0,5-1 МПа, а последующая термообработка - при постепенном нагреве до 700 - 750oС и выдержке в течение 1 - 6 сек.

Недостатком данного материала является высокая плотность (460 кг/м2) и относительно высокая теплопроводность (0,095 ккал/(м•час•К), что соответствует 0,111 Вт/(К•м)).

Наиболее близким к заявляемому материалу по свойствам и получению является материал, получаемый из исходной смеси, содержащей вспученный перлит (36 - 70%) и раствор щелочи (30 - 64%) (а.с. СССР, SU 662535, С 04 В 38/08, 1979 г.). Материал согласно цитируемому изобретению, получен формованием изделия с уплотнением (усилие 0,5 - 10 кГс/см2) или виброуплотнением, что не позволяет достичь высокую прочность на сжатие (0,8 МПа при плотности 210 кг/м3). Теплопроводность для данного материала не приводится.

Задачей изобретения является создание относительно дешевого теплоизоляционного негорючего материала, экологически и токсически безопасного, обладающего хорошими эксплуатационными показателями. При этом процесс его получения не должен быть трудоемким, продолжительным и энергоемким. Желательно, чтобы процесс мог быть реализован на существующем оборудовании.

Задачей также является расширение ассортимента теплоизоляционных материалов, которые, в зависимости от областей применения, легко могут быть получены простыми переоснасткой и переналадкой оборудования.

Поставленная задача решается тем, что предложен теплоизоляционный материал, полученный из смеси, содержащей на 100 мас.ч. вспученного перлита, 3-26 мас.ч. гидроксида натрия или калия и 10-120 мас.ч. воды, формованием с последующей сушкой и/или термообработкой при температуре до 750oС, отличающийся тем, что формование осуществлено таким образом, чтобы исходная смесь уплотнилась не менее, чем в 1,5 раза. При этом полученный материал при объемной массе от 220 до 450 кГ/м3 имеет прочность на сжатие от 0,5 до 2,7 МПа и показатель теплопроводимости не более 0,1 Вт/(К•м).

Наиболее широко может применяться материал с плотностью преимущественно от 250 до 450 кг/м3 и прочностью на сжатие преимущественно от 0,9 до 2,4 МПа.

Сушка формованной исходной смеси может быть осуществлена при температурах преимущественно выше 20oС, а термообработка при температурах преимущественно выше 250oС.

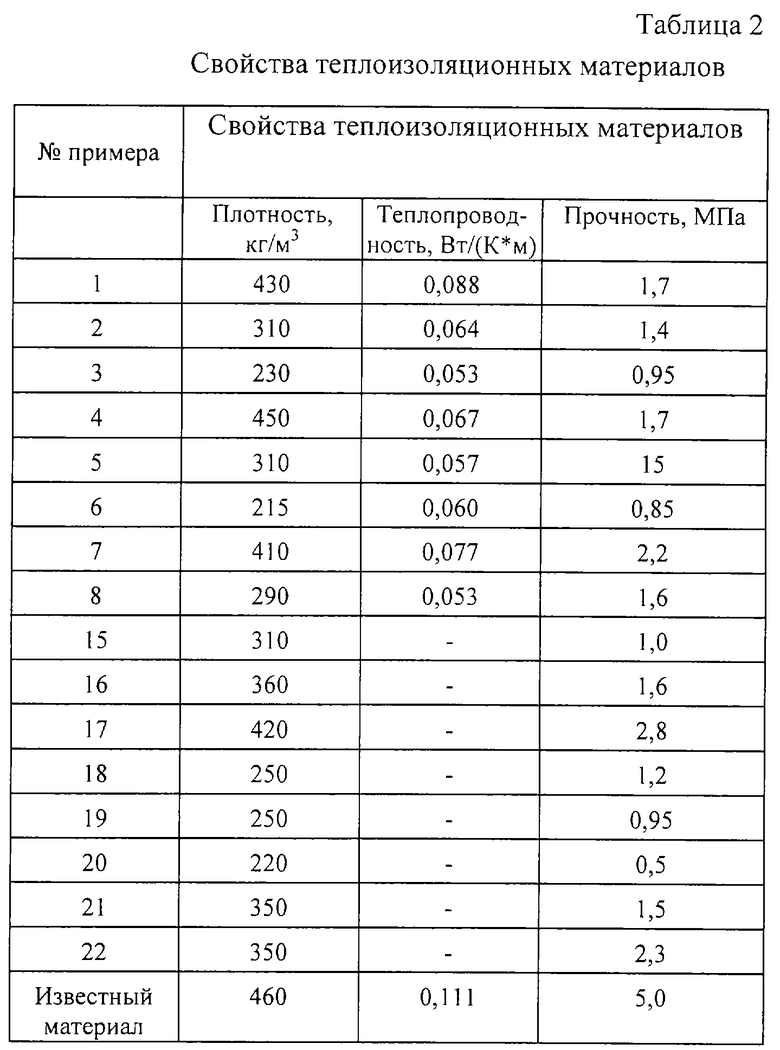

В отличие от известных материалов, заявляемый имеет высокую прочность на сжатие и лучшие показатели теплопроводности при меньшей его плотности (см. таблицу).

Другими отличиями заявляемого материала от известного является то, что формование осуществлено таким образом, чтобы исходная смесь уплотнилась не менее чем в 1,5 раза.

Под используемым нами термином, характеризующим отличительный признак "формование смеси с уплотнением не менее чем в 1,5 раза", согласно заявленному изобретению следует понимать не просто как давление конкретным усилием, а подбор параметров объема пресс-формы и/или давления таким образом, чтобы объем исходной смеси уменьшился не менее чем в 1,5 раза. При этом не ставилась задача достижения минимального уплотнения материала с целью предотвращения разрушения зерна перлита. При заявленном режиме уплотнения, по-видимому, сначала разрушаются наиболее слабые области формирующегося материала, например, частицы перлита, состоящие из пузырей с наиболее тонкими стенками, или частицы из пузырей большого размера. Разрушенный материал сближается друг с другом, образуя под действием связующего более прочные, нежели исходные структуры. Значит, уплотнение с разрушением частиц происходит за счет устранения из материала слабых структур и создания на их основе новых, более прочных. Если трактовать ослабленные области материала как дефекты, то такое уплотнение приводит к тому, что материал становится более однородным, и прочность его повышается.

Достижение улучшенных эксплуатационных показателей в заявляемом материале, по сравнению с известными, можно объяснить следующим образом.

Гидроксиды щелочных металлов (далее - щелочи) вступают в реакцию с алюмосиликатами - основой перлитового песка, поскольку алюмосиликаты являются одними из сильных твердых кислот.

Вспученный перлитовый песок обладает высокой удельной поверхностью, и поэтому гетерофазная реакция идет со значительным выходом. При этом меняется структура алюмосиликата и, по-видимому, образуются сильные связи между частицами перлита, там, где они находятся в непосредственном контакте между собой. Использование больших количеств щелочи приводит к образованию большого количества связей между поверхностями алюмосиликата. Это обстоятельство, а также значительная степень уплотнения материала, несмотря на то, что при уплотнении разрушаются слабые частицы перлита, увеличивает количество контактов между поверхностями перлита, а щелочь, прочно склеивая их, приводит к упрочнению материала.

Неожиданным экспериментальным результатом при разработке заявляемого материала явилось то, что процесс взаимодействия щелочь - твердая кислота, по-видимому, прошел довольно глубоко уже при удалении влаги из смеси и гораздо раньше плавления основания. На это, в частности, указывает то обстоятельство, что при дальнейшей термообработке вплоть до 600oС прочность материала практически не увеличивается. Точка плавления щелочи (для NaOH - 320oC) не видна на зависимости прочность материала - температура термообработки, что также служит косвенным подтверждением того, что вся щелочь находится в связанном состоянии.

Вторым важным и неожиданным экспериментальным результатом является то, что при температуре обжига выше 250oС материал становится практически невосприимчив к воздействию влаги. Так, например, пребывание образцов в течение 2-х суток в воде не приводит к уменьшению их прочности.

При 600oС, по-видимому, происходит плавление продукта реакции твердая кислота - щелочь. Это приводит к плавлению тонких остатков структуры вспученного перлита, образуя более крупные поры с более толстыми стенками. Поскольку разрушение пористого материала при сжатии происходит по механизму потери устойчивости (а именно, потери устойчивости стенок пор), увеличение толщины перегородок между пузырьками приводит к резкому увеличению прочности. Вместе с тем, такое плавление и определяет верхнюю температурную эксплуатационную границу полученного материала - 600oС.

Увеличение прочности на сжатие при достаточно хороших теплоизоляционных показателях и практической нечувствительности материала к воздействию воды делает его удобным к применению. Полученный материал можно закреплять на поверхностях, подлежащих теплоизоляции без сложных систем крепления - материал "держит" себя сам. Кроме того, он свободен или почти свободен от недостатка всех подобных материалов - разрушения при транспортировке. Поэтому заявляемый материал не только экологичен, но также технологичен как при непосредственном использовании, так и при транспортировке до места использования. Для изготовления материала использован вспученный перлитовый песок, выпускаемый ОАО "СТРОЙПЕРЛИТ", с насыпной плотностью от 70 до 250 кг/м3 и зерновым составом 0,16-5,0 мм.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1. 143 г (14,3 мас.ч.) безводного NaOH растворяют в 400 мл воды (40 мас.ч.), полученный раствор добавляют при интенсивном постоянном перемешивании к 1 кг вспученного перлита (100 мас.ч.) марки 100 (насыпная плотность 100 кг/м3) и перемешивают далее до получения однородной смеси. Порцию в 243 г из полученной смеси (объем 1800 мл) закладывают в форму и прессуют в виде пластины толщиной 20 мм и площадью 225 см2 (уплотнение исходной смеси в 4 раза). Далее пластину сушат и термообрабатывают при температуре 400oС в течение 1 часа. Полученный материал имеет плотность 420 кг/м3 прочность на сжатие 1,7 МПа, теплопроводность 0,088 Вт/(К•м).

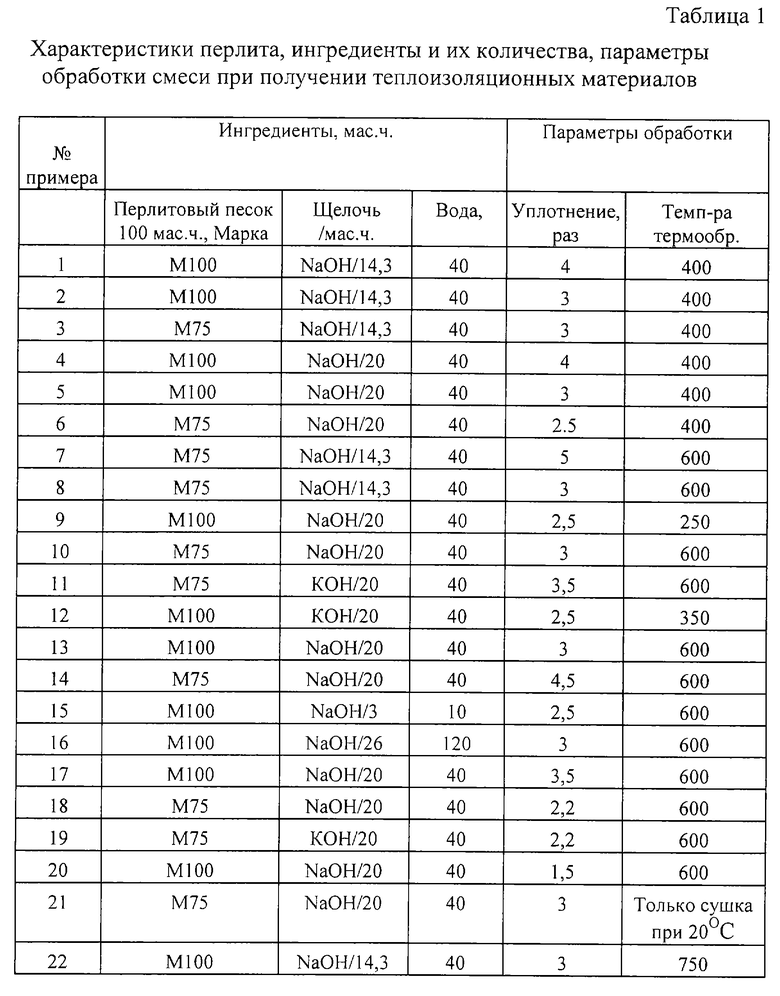

Состав исходной смеси, параметры обработки и характеристики материалов для примеров приведены в таблицах 1 и 2.

Из приведенных данных видно, что заявляемый материал имеет улучшенный комплекс показателей по сравнению с известным (прочность, плотность, теплопроводность). Кроме того, заявляемый материал, в зависимости от условий термообработки, также может обладать улучшенными показателями водостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ОБЛИЦОВКИ СТЕН | 2002 |

|

RU2235838C1 |

| Способ получения вспученного перлитового заполнителя | 1987 |

|

SU1530600A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1551700A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2294344C1 |

| Способ изготовления теплоизоляционного материала | 1987 |

|

SU1574577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2369574C1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1787975A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2189956C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для производства негорючих теплоизоляционных конструкционных элементов на основе вспученного перлита и щелочных компонентов, применяемых в строительстве, металлургии, промэнергетике, где требуется обеспечение теплоизоляции, в том числе теплоизоляции различных деталей и аппаратов, эксплуатируемых при высоких температурах, а также где предъявляются повышенные требования к пожарной безопасности. Теплоизоляционный материал, полученный из смеси, содержащей на 100 мас.ч. вспученного перлита 3-26 мас.ч. гидроксида натрия или калия и 10-120 мас.ч. воды, формованием с последующей сушкой и/или термообработкой при температуре до 750oС, при осуществлении формования таким образом, чтобы исходная смесь уплотнилась не менее чем в 1,5 раза, при объемной массе от 220 до 450 кг/м3 имеет прочность на сжатие от 0,5 до 2,7 МПа и показатель теплопроводности не более 0,1 Вт/(К•м). Технический результат: получение экологически безопасного материала с хорошими эксплуатационными характеристиками, расширение ассортимента теплоизоляционных материалов. 2 з.п. ф-лы, 2 табл.

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU662535A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО | 0 |

|

SU380623A1 |

| ГОРЛОВ Ю.П | |||

| и др | |||

| Технология теплоизоляционных материалов | |||

| - М.: Стройиздат, 1980, с.234 | |||

| ГОРЛОВ Ю.П | |||

| и др | |||

| Технология теплоизоляционных и акустических материалов и изделий | |||

| - М.: Высшая школа, 1989, с.187-191. | |||

Авторы

Даты

2003-04-27—Публикация

2001-04-13—Подача