t

(21)4269213/23-33

(22)20.05.87

(46) 30.06.90. Бюл. N 24

(71)Центральная научно-исследовательская лаборатория особлстрой- ЦНШ1 Главмособлстроя и Всесоюзный научно-исследовательский институт водоснабжения, канализации гидротехнических сооружений инженерной гидрогеологии Водгео

(72)Л.А.Бухтина, А.Б.Васильева,

Е.В,Двинских, Е.С.Драчикова, О.Ш.Ки- кава, С.А.Перлов, Ю.Н.Савин, Е.С.Фирскин, Н.С.Щекина и А.Б.Щербак

(53)662.998(088.8)

(56)Авторское свидетельство СССР № 1162772, кл. С 04 В 38/02, 1984.

Авторское свидетельство СССР № 1079645, кл. С 04 В 38/08, 1982.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА

(57)Изобретение относится к производству строительных материалов и может быть использовано при изготовлении изделий для теплоизоляции строительных конструкций. С целью повышения прочности, водостойкости, однородности способ изготовления теплоизоляционного материала включает дозировку, перемешивание компонента в смеси скопа, активного ила, вспученного перлитового песка, кремне- фтористого натрия, диаммония фосфата путем аэрации воздуха в течение 0,5-3,5 сут при расходе воздуха 40-350 м 3/м э до снижения удельного сопротивления фильтрации до 5. 10 - 60 -Ю 0 см/г, формование и сушку, при следующем соотношении компонентов, кас.%: скоп 41,7-49,6; активный ил 5,0-20,8; вспученный перлитовый песок 14,5-15,6; кремнефторис- тый натрий 3,1-14,5; диаммоний фосфат 16,4-18,8. Теплоизоляционные изделия плотностью 150-184 кг/м3 имеют коэффициент теплопроводности |0,042-0,052 Вт/м-К, предел прочности при изгибе 0,80-0,92 МПа, водо- поглощение за 24 ч по массе 58-65%, однородность материала по коэффици енту вариации показателей: плотности 3,4-5,6%, предела прочности при изгибе 3,1-5,3%. 6 табл.

&

(Л

ОН

Јъ СП -vj

-ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1079645A1 |

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1162772A1 |

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1234386A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2188806C2 |

| Композиция для изготовления теплоизоляционного материала | 1978 |

|

SU743979A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| ПОЛИМЕРСИЛИКАТОБЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНО-ДЕКОРАТИВНЫХ И СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2386600C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении изделий для теплоизоляции строительных конструкций. С целью повышения прочности, водостойкости, однородности способ изготовления теплоизоляционного материала включает дозировку, перемешивание компонента в смеси скопа, активного ила, вспученного перлитового песка, кремнефтористого натрия, диаммония фосфата путем аэрации воздуха в течение 0,5 - 3,5 сут при расходе воздуха 40 - 350 м3/м3 до снижения удельного сопротивления фильтрации до 5.101° - 60.101° см/г, формирование и сушку, при следующем соотношении компонентов, мас.%: скоп 41,7 - 49,6

активный ил 5,0 - 20,8

вспученный перлитовый песок 14,5 - 15,6

кремнефтористый натрий 3,1 - 14,5

диаммоний фосфат 16,4 - 18,8. Теплоизоляционные изделия плотностью 150 - 184 кг/м3 имеют коэффициент теплопроводности 0,042 - 0,052 Вт/м.к, предел прочности при изгибе 0,80 - 0,92 МПа, водопоглощение за 24 ч по массе 58 - 65%, однородность материала по коэффициенту вариации показателей: плотности 304 - 5,6%, предела прочности при изгибе 3,1 - 5,3%. 6 табл.

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении изделий для теплоизоляции строительных конструкций.

Целью изобретения,является повышение прочности, водостойкости, од- .породности.

Сущность изобретения состоит в том, чго при перемешивании компо- нентов путем аэрации воздухом происходит окисление легкозагнивающих коллоидных органических веществ, содержащихся в скопе и активном иле, что приводит к повышению прочности материала. Входящий в состав композиции перлитовый песок, являясь центром хлопьеобразования, способствует улучшению влагоотдачи при формовании композиции, повышению прочности материала. Активный ил благодаря своей мелкодисперсной, структу

ре проникает в поры перлитового песка, имеющего высокоразвитую открытую поверхность, при чтом происходит кальматация пор находящимся в активном иле белком. В результате этого процесса снижается водопогло- щение конечного продукта - теплоизоляционного материала. Исключение из состава композиции гидрофобизато ра снижает стоимость материала.

Содержание в композиции скопа меньше 41,7 мас.% снижает прочность материала (до 0,64 МПа) в связи с уменьшением армирующего эффекта от его использования. Содержание скопа более 49,6 мас.% приводит к повышению водопоглощения материала (до 80%), увеличению его средней плотности и коэффициента теплопровод- , ности, увеличению его средней плотности и коэффициента теплопроводности. Содержание в композиции активного ила меньше 5,0 мас.% повышает водопоглощение материала (до 80%), более 20,8 мас.% - снижает его прочность (до 0,54 МПа) и ухудшает технологические процессы, происходящие при формовании, приво- дит к снижению удельного сопротивления фильтрации и производительности оборудования.

Наличие в композиции перлитового песка меньше 14,5 мас.% снижает проность и повышает водопоглощение ма териала из-за снижения количества центров хлопьеобразования и формирования пористой структуры; при содержании более 15,6 мас.% повышается водопоглощение (до 103%) материала.

Введение антисептика - кремнефто- ристого натрия меньше 3,1 мас.% повышает водопоглощение материала (до 80%) и не обеспечивает материалу требуемой биостойкости, а введение более 14,5 мас.% является экономически нецелесообразным.

Содержание в композиции диаммо- ний фосфата менее 16,4 мас,% снижает прочность материала (до 0,54МПа) а выше 18,8 мас.% является экономически нецелесообразным.

Аэрация менее 0,5 сут снижает прочность и водостойкость материала (до 0,64 МПа и 80% соответственно), так как не обеспечивает полной био- флокуляции ила и перлита,аэрация более 3,5 сут снижает прочность и водостойкость в результате того, что

0

5

0

5

0

5

0

5

0

5

при длительной аэрации происходит отмирание активного ила, деструкция частиц аэрируемой композиции.

Подача воздуха в количестве менее 40 м3/м3 влияет отрицательно на прочность и водостойкость материала (снижает до 0,64 МПа и 103% соответ- ственно), так как такой расход недостаточен для биофлокуляции компонентов. Подача более 350 мэ/м3 экономически нецелесообразна, снижает прочность материала (до 0,64 МПа), так как большой расход воздуха приводит к дроблению частиц - флокул и разрыхлению структуры материала.

Удельное сопротивление менее 5.10fo см/г является показателем мелкодисперсной структуры композиции, которая снижает прочность материала.

При удельном сопротивлении более 60-Ю1 см/г значительно ухудшается влагоотдача, в результате чего за счет повышенного влагосодержания при сушке образуется дополнительная пористость, которая приводит к увеличению водоиоглощения.

При значениях удельного сопротивления 5 -60 101° см/г достигаются наибольшие значения прочности и наименьшие значения водопоглощения, а также достигается наиболее высокая скорость сушки, что снижает стоимость материала, так как снижаются затраты на его сушку.

Повышение содержание скопа (более 49,6%) и снижение содержания активного ила (менее 5%) приводит к увеличению продолжительности аэрации (свыше 3,5 сут) и повышению расхода воздуха (свыше 350 м э/м 3) . Такая длительная и интенсивная аэрация сопровождается дроблением частиц (удельное сопротивление менее 5 10 см/г), увеличивает расход перлитового песка (более 15,6%) и анти- пирена (более 18,8%) и снижает прочность материала.

Снижение содержания скопа (менее 41,7%) и повышение содержания активного ила (более 20,8%) приводит к снижению продолжительности аэрации (менее 0,5 сут) и уменьшению расхода воздуха (менее 40 мэ/м3). Повышение содержания активного ила в композиции, обладающего способностью удерживать влагу приводит к увеличению удельного сопротивления фильтрации (более 60 ) , повышает расход .антисептика (более 14,5%), снижает

расход перлитового леска (менее 14,5%), что приводит в конечном итоге к снижению водостойкости материала .

Для изготовления теплоизоляционного материала используют скоп-отход механической очистки сточных вод целлюлозно-бумажного производства: насыпная плотность 350-400 кг/ теплотворная способность 1000 ккал; относительная влажность 66-81%.

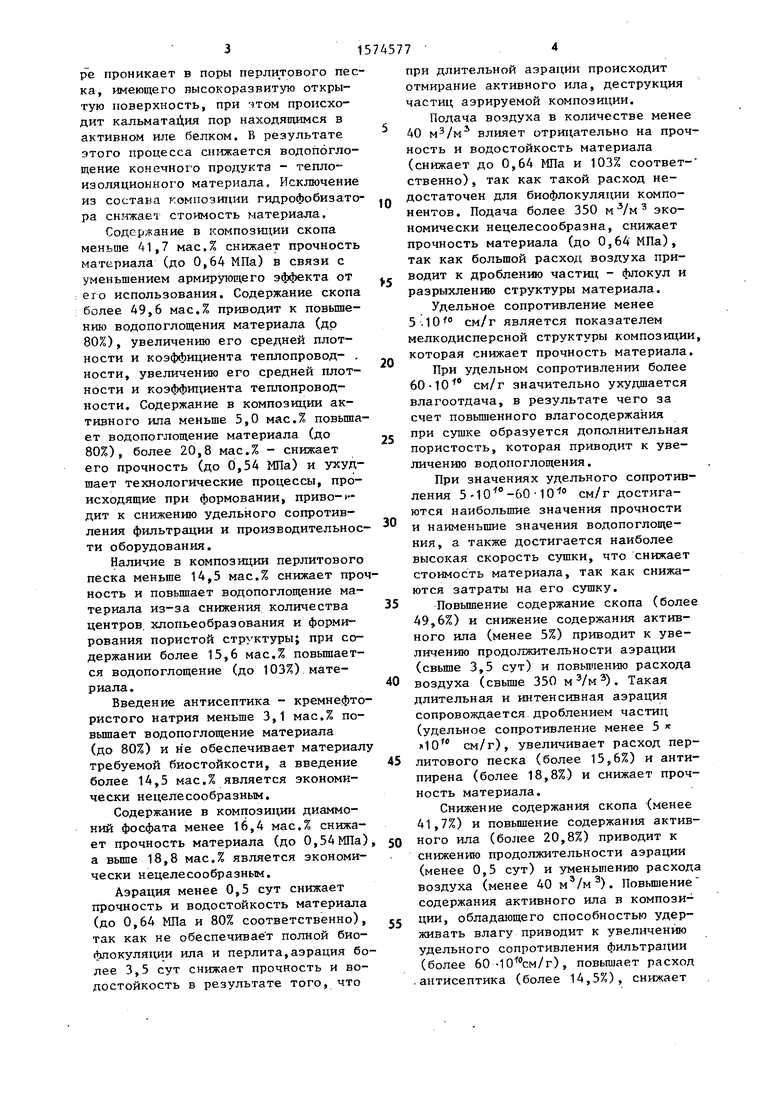

Химический состав скопа представлен в табл. 1.

Активный ил - отход биологическо очистки сточных вод целлюлозно-буманого производства: дисперсность активного ила 30-80 мк; влажность 98,2-99,5%.

Химический состав активного ила представлен в табл. 2.

Перлитовый песок: насыпная плотность - 70 кг/м3; согласно ГОСТ 10832-74, диаммоний фосфат соответствует ГОСТ 8515-75s кремнефтористы натрий - ТУ 87-77.

Пример 1. 49,6% скопа и 5% активного ила загружают в смеситель в который одновременно подают воздух в количестве 350 м3/м3, после аэрации в течение 10 мин в смеситель подают вспученный перлитовый песок в количестве 14,5% и добавки кремнефтористый натрий 14,5%, диаммоний фосфат 16,4%.

Давление воздуха принимают из ра чета обеспечения концентрации растворенного кислорода в аэрируемой смеси 2-3 мг/л и составляет 0,05- 0,06 МПа.

После аэрации в течение 3,5 сут и снижения удельного сопротивления фильтрации по 5-0-lOYO см/г аэрацию прекращают и композицию направляют на формование на вакуум-прессе, где из нее удаляют часть воды. Отформованную плиту с влажностью 70-75% сушат до остаточной влажности 8-10% в течение 10-11 ч при 100°С. Давление формования 0,05 МПа.

Прим ер 2. 45,7% скопа и 12,9% активного ила загружают в смеситель, в который одновременно подают воздух в количестве 40 мэ/м3. После аэрации воздухом в течение 10 мин в смеситель подают вспученный перлитовый песок в количестве 15,2% и добавки антисептика - крем- нефтористого натрия 8,7% и антипи

0

5

0

5

5

рена - диаммония фосфата 17,5%. После |аэрации воздухом в течение 0,5 сут |и снижения удельного сопротивления фильтрации до 60 10 1° см/г аэрацию прекращают и композицию направляют на формование. Процесс формования и сушки осуществляется аналогично примеру 1.

Приме р 3. 41,7% скопа и 20,8% активного ила загружают в ситель, в который одновременно подают воздух в количестве 195 м э/м 3. После аэрации в течение 10 мин в смеситель подают вспученный перлитовый песок в количестве 15,6% и добавки актисептика - кремнефтористого натрия 3,1% и антипирена - диаммония фосфата 18,8%. После аэрации в течение 2 сут и снижения удельного сопротивления до 32-Ю10 см/г аэрацию прекращают и композицию направляют на формование. Далее процесс формования и сушки осуществляется аналогично примеру 1.

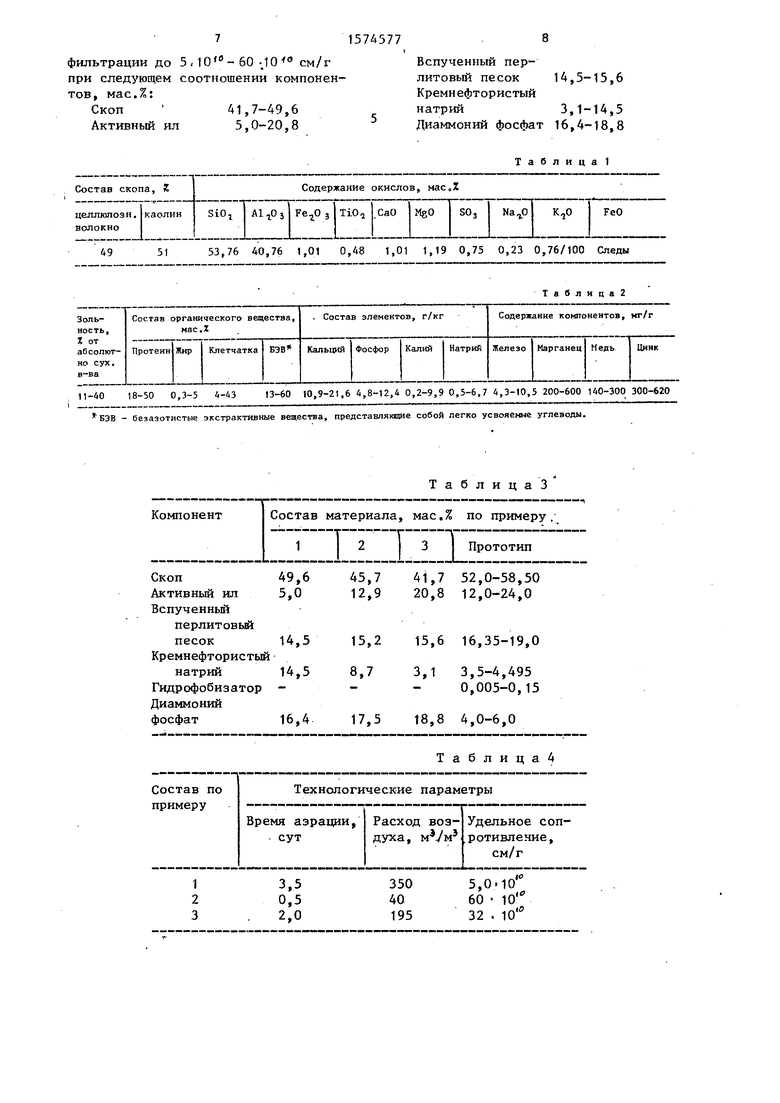

Конкретные составы сырьевой смеси .по изобретению и известной указаны в табл. 3, технологические параметры приготовления сырьевой смеси способом по изобретению - в табл..4, физи- ко-механическке показатели материала из конкретных составов способом по изобретению и известным - в табл. 5.

Водопоглощение определено за 24 ч то массе; сорбционная влажность материала 3-5%.

В табл. 6 представлены для сравнения физико-механические показатели изделий, изготовленных из предложенного состава предложенным способом, из предложенного состава известным способом, из известного состава из- вестным способом, из известного состава предложенным способом.

0

0

5|формула изобретения 1 Способ изготовления теплоизоляционного материала, включающий дозировку, перемешивание скопа, активного ила, вспученного перлитового

5® песка, кремнефтористого натрия, диаммония фосфата, формование и сушку, отличаю щийся тем, что, с целью повышения прочности, водостойкости, однородности, перемешивание компонентов осуществляют аэрацией воздухом в течение 0,5-3,5 сут при расходе воздуха 40-350 м3/мэдо снижения удельного сопротивления

55

фильтрации до 5 10 ° - 60 -,10 10 см/г при следующем соотношении компонентов, мас.%:

Скоп 41,7-49,6 Активный ил 5,0-20,8

Зольность, % от

абсолютно сух, в-ва

11-40 18-50 0,3-5 4-4313-60 10,9-21,6 4,8-12,4 0,2-9,9 0,5-6,7 4,3-10,5 200-600 140-300 300-620

БЭВ - безаэотистые экстрактивные вещества, представляющие собой легко усвояемые углеводы.

Состав материала, мас.% по примеру

ШЕЛ

1

Прототип

Скоп

Активный ил Вспученный

перлитовый

песок Кремнефтористый

натрий Гидрофобизатор Диаммоний фосфат

Состав по примеру

Технологические параметры

Время аэрации,

сут

3,5 0,5 2,0

Вспученный перлитовый песок 14,5-15,6 Кремнефтористый натрий3,1-14,5

Диаммоний фосфат 16,4-18,8

Таблица 1

Та6лица2

ТаблицаЗ

Прототип

45,7 41,7 52,0-58,50 12,9 20,8 12,0-24,0

15,2 15,6 16,35-19,0

8,73,1 3,5-4,495

0,005-0,15

17,5 18,8 4,0-6,0

Таблица4

Удельное сопротивление, см/г

10

5,0-10 60 10 32 . 10 °

1S6

0,54

100

Предложенный - , аэрирование в - течение 0,5 сут при расходе

воздуха 165 0,80 64 40 до снижения удельного сопротив- ления фильтрации до 60-10 ° сн/г

Перемешивают я

лопастной мешалке с вертикальным валом в течение 1 мин перлитовый песок с гидрофо- бизатором, затем добавляют скоп и перемешивают 1 мин и добавляют суспензию избыточного активного ила, кремнефтористый натрий и диаммо- ний фосфат

Перемешивают в

лопастной мешапке с .вертнкальным валом в

. течение 1 мин

перлитовый песок с гидрофобиэатором, эатем добавляют

скоп и переме- 175 0,56 102

шнвают 1 мин и добавляют суспензию избыточного активного ила, крем- нефторнстый натрий и диам- моний фосфат

Т а б л н ц а 5

4,14,0 .

3,43,1

5,65,3

12,4-15,110,2-12,4

Т а б л к ц а 6

Коэффициент теплопроводности в процессе эксплуатации, Вт/м-К

0,047

0,059

100

0,063

13

0,070

0,049

12

0,075

1 I

о же

Перемешивание аэрирования в течение 0,5 сут при расходе воздуха 40 м /мэ до снижения удельного сопротивления фильтрации 60-10

178

1574577

12 Продолжение табл.6

116

10

0,053

18

0.082

Авторы

Даты

1990-06-30—Публикация

1987-05-20—Подача