Изобретение относится к промышленности строительных материалов и может быть использовано для получения конструкционно-теплоизоляционных бетонов и теплоизоляционных засьток.

Цель изобретения - повышение прочности и улучшение теплозащитных свойств строительного материала на его основе.

Способ получения вспученного перлитового заполнителя включает дробление и фракционирование перлитовой породы, термообработку зерен при температуре t 586-35,7t, где t 1-8 ч, обработку зерен жидким стеклом, сушку и последующий обжиг при 900-1200 С.

Получаемый перлитовый заполнитель используют в бетонной смеси, которая включает, мае. %: цемент 19-23; вспу- 1ченный перлитовый песок 19-22; пер- литовый щебень 38-42, полученный по предлагаемому способу, вода остальное.

Способ осуществляется следующим образом.

Породу перлита дробят в щековой дробилке, а затем рассеивают на фракции на наклонных ситах. Фракции перлита 5-10 и 10-20 мм подвергают в печах термической подготовке: первую группу в течение 8 ч при 300°С, вторую - 4 ч при -440°С, третью- 1 ч при . Затем материал охлаждают до

ел

со О О5

31530600

8-25°С и погружают на 2-3 мин в водный раствор натриевого жидкого стекла плотностью 1,2 г/см . После сушки в течение 20-40 мин при 90-105°С перлит по фракциям обжигают во вращающейся печи в течение 1,5-3 мин при 900 - и получают вспученный перли- говьй заполнитель с оплавленной поверхностью и закрытыми внутренними Q юрами.

Способ обеспечивает получение крупного заполнителя из вспученного перлита с насьтной плотностью 360 - 400 кг/м , прочностью при сжатии 2,5- jj 5,0 Ша, водопоглощением 8,5-9,6 мае.% и равновесной сорбционной влажностью в пределах 3,0-3,6 мае. %.

Получаемый вспученный перлитовый

на стандартном выбростоле ВС-1, удо- боукладываемость смеси 45 с.

Через 30 мин после формования образцы-кубы подвергают термовлажно- стной обработке в пропарочной камере по режиму 2,5+8+3 ч при температуре изотермического прогрева 85°С, при этом режим поддерживается автоматически. После пропаривания образцы- кубы извлекают из формы.

Все испытания бетонных образцов проводят через сутки после термообработки по стандартным методикам.

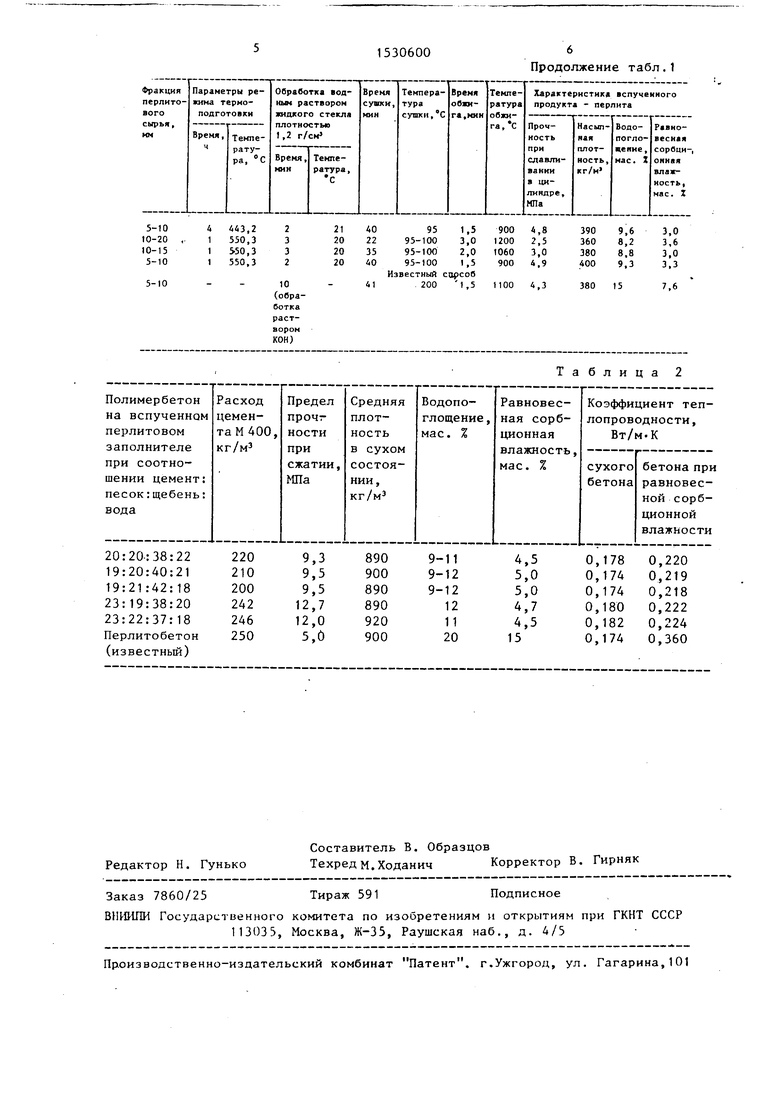

Состав и физико-механические характеристики бетона приведены в табл. 2,

Получаемый бетон получают марки 900 (кг/м), прочностью при сжатии

заполнитель с размером зерен до 70мм 20 9,3-9,5 МПа, водопоглощением 9-12% нас,

30

характеризуется оплавленной поверхностью, закрытой пористой структурой, отсутствием на поверхности зерен вредных веществ, снижающих прочность бетона, и может быть использован для 25 приготовления конструкционно-теплоизоляционных бетонов и в качестве засыпок о

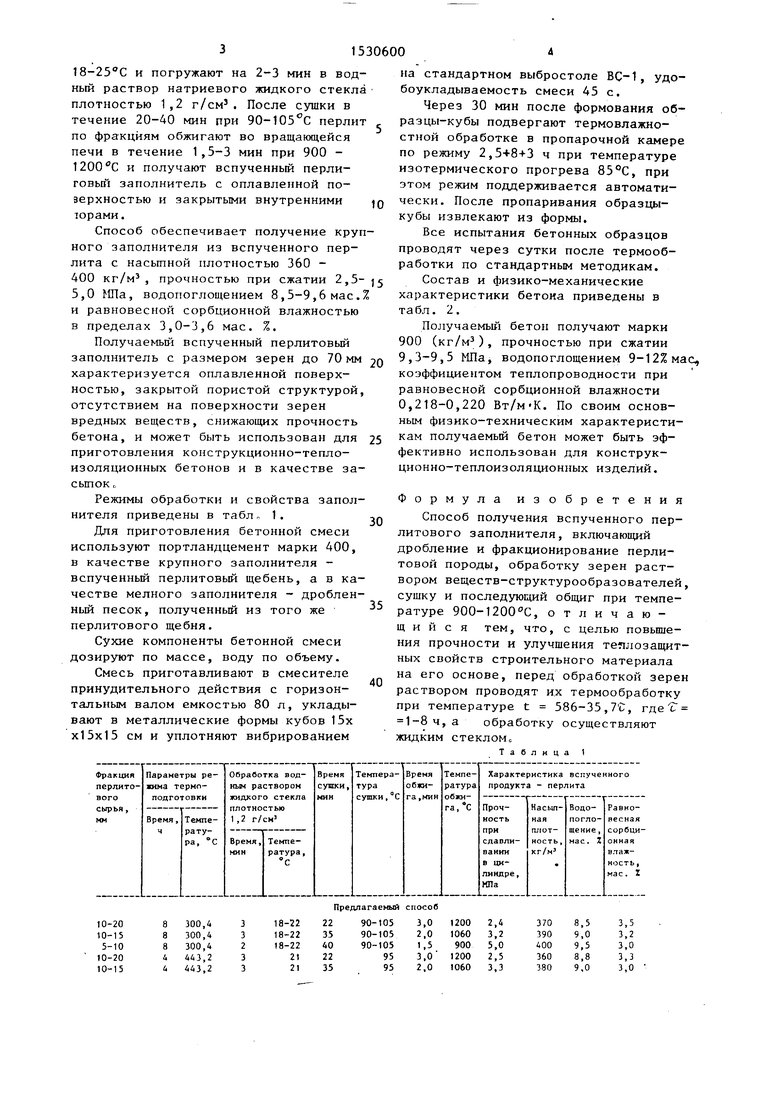

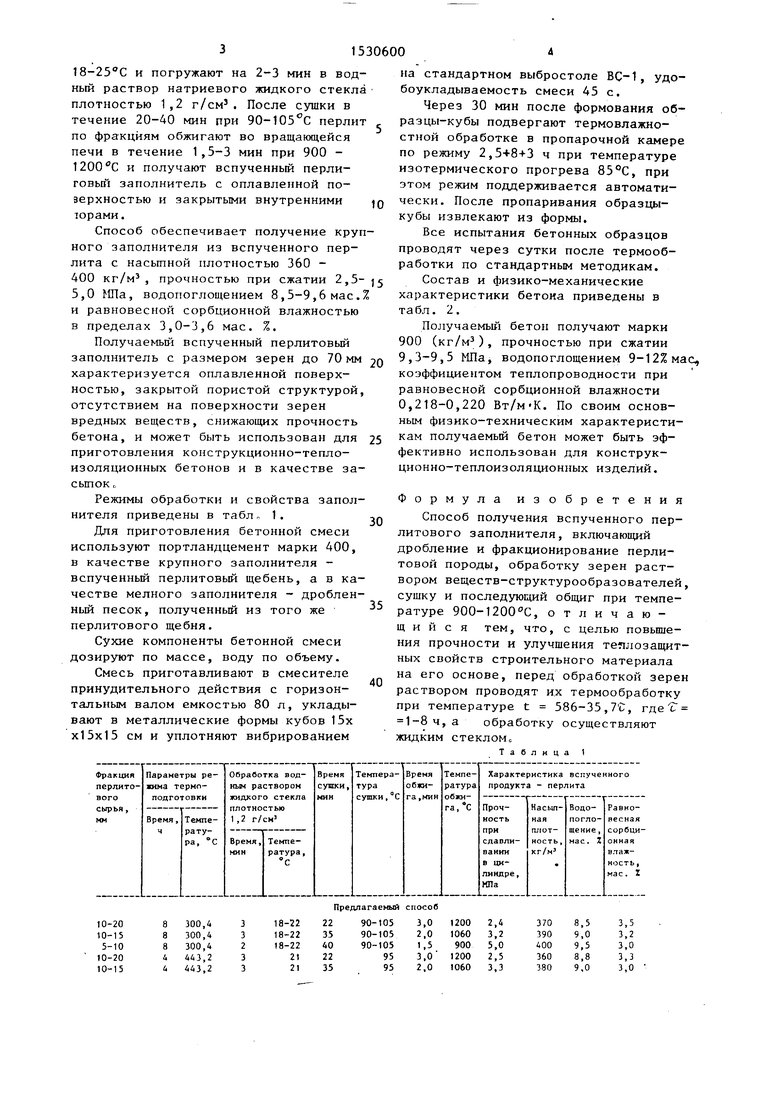

Режимы обработки и свойства заполнителя приведены в табл„ 1.

Для приготовления бетонной смеси используют портландцемент марки 400, в качестве крупного заполнителя - вспученный перлитовьй щебень, а в качестве мелного заполнителя - дробленный песок, полученный из того же перлитового щебня.

Сухие компоненты бетонной смеси дозируют по массе, воду по объему.

Смесь приготавливают в смесителе принудительного действия с горизонтальным валом емкостью 80 л, укладывают в металлические формы кубов 15х х15х15 см и уплотняют вибрированием

35

40

коэффициентом теплопроводности при равновесной сорбционной влажности 0,218-0,220 Вт/м К. По своим основ- ным физико-техническим характеристикам получаемый бетон может быть эффективно использован для конструкционно-теплоизоляционных изделий.

Формула изобретения Способ получения вспученного перлитового заполнителя, включающий дробление и фракционирование перлитовой породы, обработку зерен раствором веществ-структурообразователей, сущку и последующий обищг при температуре 900-1200 С, отличающийся тем, что, с целью повышения прочности и улучшения теплозащитных свойств строительного материала на его основе, перед обработкой зерен раствором проводят их термообработку при температуре t 586-35,7С, где Г 1-8 ч, а обработку осуществляют жидким стекломс

на стандартном выбростоле ВС-1, удо- боукладываемость смеси 45 с.

Через 30 мин после формования образцы-кубы подвергают термовлажно- стной обработке в пропарочной камере по режиму 2,5+8+3 ч при температуре изотермического прогрева 85°С, при этом режим поддерживается автоматически. После пропаривания образцы- кубы извлекают из формы.

Все испытания бетонных образцов проводят через сутки после термообработки по стандартным методикам.

Состав и физико-механические характеристики бетона приведены в табл. 2,

Получаемый бетон получают марки 900 (кг/м), прочностью при сжатии

9,3-9,5 МПа, водопоглощением 9-12% нас

коэффициентом теплопроводности при равновесной сорбционной влажности 0,218-0,220 Вт/м К. По своим основ- ным физико-техническим характеристикам получаемый бетон может быть эффективно использован для конструкционно-теплоизоляционных изделий.

Формула изобретения Способ получения вспученного перлитового заполнителя, включающий дробление и фракционирование перлитовой породы, обработку зерен раствором веществ-структурообразователей, сущку и последующий обищг при температуре 900-1200 С, отличающийся тем, что, с целью повышения прочности и улучшения теплозащитных свойств строительного материала на его основе, перед обработкой зерен раствором проводят их термообработку при температуре t 586-35,7С, где Г 1-8 ч, а обработку осуществляют жидким стекломс

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

| Способ изготовления микросфер из перлитового песка | 2017 |

|

RU2690569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЛИТА ИЗ СЛАБОВСПУЧИВАЕМОГО СЫРЬЯ | 2023 |

|

RU2799725C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1990 |

|

SU1761726A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833906A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Смесь для изготовления теплоизоляционного материала | 1981 |

|

SU996403A1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения вспученного перлитового заполнителя и бетонной смеси на его основе. Для повышения прочности и улучшения теплозащитных свойств строительного материала на основе заполнителя термическую обработку зерен перлита проводят по режиму, определяемому по формуле T=586 - 35,7τ, где T - температура термоподготовки, °С

τ = 1 - 8 ч - длительность термоподготовки, а затем проводят обработку зерен перлита раствором жидкого стекла, сушку и обжиг. Получаемый заполнитель имеет насыпную плотность 360 - 400 кг/м3, прочность при сжатии 2,5 - 5,0 МПа, водопоглощение 8,5 - 9,6 мас.%, равновесную сорбционную влажность 3,0 - 3,6 мас.%. На основе заполнителя получают бетон марки 900 (кг/м3), который имеет следующие показатели: прочность при сжатии 9,3 - 9,5 МПа

водопоглощение 9 - 12%

коэффициент теплопроводности при равновесной сорбционной влажности 0,218 - 0,220 Вт/м.К. 2 табл.

Предлагаемый способ

Таблица 2

| Способ получения вспученного перлита | 1986 |

|

SU1404490A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ вспучивания перлита | 1977 |

|

SU729163A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-12-23—Публикация

1987-04-20—Подача