Изобретение относится к получению амидов и/или кислот из нитрилов. Оно относится, в частности к способу для получения амида и/или кислоты из нитрила.

Краткое описание изобретения

Согласно настоящему изобретению, предусматривается способ получения амида и/или кислоты из нитрила, который включает введение в зону обработки нитрила, в качестве первого реагента, и гидратирующего соединения, которое способно взаимодействовать с нитрилом с превращением его в соответствующий амид, в качестве второго реагента, гидратируя при этом нитрил, и/или с превращением в его соответствующую кислоту; воздействие на нитрил посредством каталитической дистилляции в зоне обработки, в присутствии гидратирующего соединения, с гидратированием, по меньшей мере, части нитрила до соответствующего амида и/или с образованием его соответствующей кислоты; и извлечение амида и/или кислоты из зоны обработки.

Каталитическая дистилляция, таким образом, включает выполнение химического взаимодействия одновременно или в сочетании с дистилляцией, в одной и той же зоне обработки. Зона обработки, таким образом, будет включать, по меньшей мере, одну реакционную зону, в которой происходит каталитическая реакция гидратации нитрила в амид и/или кислоту в присутствии катализатора, и, по меньшей мере, одну зону дистилляции рядом с реакционной зоной, в которой имеет место дистилляция продукта (продуктов) реакции из реакционной зоны и/или не прореагировавших реагентов.

Реакционная зона, таким образом, может включать плотный слой частиц катализатора, способного катализировать превращение или гидратирование нитрила в его соответствующий амид. Может быть использован любой пригодный катализатор гидратирования, как правило, гидратационный катализатор гидратирования из меди или на основе меди, например, гидратационный медно-хромовый катализатор гидратирования или медно-окисный катализатор гидратирования.

Первый реагент может содержать ненасыщенный или ароматический нитрил, такой как акрилонитрил, метакрилонитрил, кротононитрил, аллилцианид, или бензонитрил, который, таким образом, будет гидратироваться до соответствующего ненасыщенного или ароматического амида и/или кислоты, при этом не будет иметь место полимеризация в существенной степени. Вместо этого, однако, первый реагент может содержать насыщенный нитрит, такой как ацетонитрил, пропионитрил, бутиронитрил, или изобутиронитрил.

Зона обработки, как правило, будет создаваться в колонне или башне, при этом слой катализатора создается в секции башни. Зона дистилляции может, таким образом, создаваться ниже и/или выше слоя катализатора. Предпочтительно, зона дистилляции создается выше и ниже слоя катализатора. Соответствующие элементы насадки для дистилляции, например кольца Рашига, или устройства или оборудование для дистилляции затем обосновываются в колонне ниже и/или выше слоя катализатора, то есть, в зоне (зонах) дистилляции.

Способ может включать кипение жидкого компонента в зоне кипячения (ребойлинга), в рабочем состоянии соединенной с нижним концом зоны обработки, с целью создания движущей силы для каталитической дистилляции. Часть жидкого компонента может затем, если это желательно, вводиться в зону обработки, например, выше или ниже слоя катализатора.

Жидкий компонент может быть таким, чтобы он не принимал участия в реакции гидратации, то есть, чтобы он обеспечивал только движущую силу для каталитической дистилляции и, таким образом, способствовал дистилляции реагентов и продуктов в зоне обработки. В этом случае, второй реагент может вводиться в зону обработки в точке, отделенной от точки введения первого реагента или нитрила в зону обработки, например, выше слоя катализатора, если нитрил вводится в зону обработки ниже слоя катализатора. Второй реагент должен, таким образом, быть способен гидратировать нитрил в условиях, преобладающих в зоне обработки, и в присутствии катализатора. В частности, второй реагент может быть водой.

Жидкий компонент может быть органическим соединением, таким как спирт, ароматическим соединением или парафином.

Однако вместо этого жидкий компонент может, быть таким, чтобы он принимал участие в реакции гидратации. Он может, таким образом, быть, в частности, таким же, как второй реагент. Другими словами, часть второго реагента затем используется для кипячения, в то время как часть его вводится в зону обработки, как описано выше.

Тот из первого и второго реагентов, который имеет более высокую температуру кипения, может вводиться в зону обработки выше слоя катализатора, тогда как реагент, имеющий более низкую температуру кипения, вводится ниже или выше слоя катализатора. В случае, когда первый реагент или нитрил представляет собой компонент с более высокой температурой кипения, часть его будет, таким образом, вводиться выше слоя катализатора, в то время как остающийся компонент будет кипеть в зоне кипячения с целью создания движущей силы для каталитической дистилляции.

Отбор амида может осуществляться в качестве отбираемого сверху компонента или компонента дистиллята в верхней части зоны обработки или в качестве компонента с более высокой температурой кипения в нижней части зоны обработки, например, из зоны кипячения, в зависимости от отношения температур кипения первого и второго реагентов.

Колонна может быть любой желаемой длины и ширины, и, как правило, длиной в пределах от 10 м до 60 м. Как правило, ее диаметр находится в пределах от 25 мм до 110 мм, для пилотной установки, и является большим, чем 110 мм, при работе в промышленных масштабах. Слой катализатора также может иметь любую желаемую длину, например 0,5-10 м. Давление в колонне может изменяться в широких пределах, например от 10 кПа (изб.) до 10000 кПа (изб.), и может регулироваться при помощи инертного газа, такого как азот или аргон. Давление, а следовательно, и температура реакции в колонне, будут определять полученный продукт. Таким образом, если амид, соответствующий нитрилу, который вводится в колонну, производится при заданном давлении в колонне и, следовательно, при конкретной температуре реакции, соответствующая кислота может производиться вместо амида или в дополнение к нему путем повышения давления в колонне и, следовательно, температуры реакции, при которой осуществляется взаимодействие, таким образом, что осуществляется дополнительный или избыточный гидролиз, за счет чего образуется соответствующая кислота.

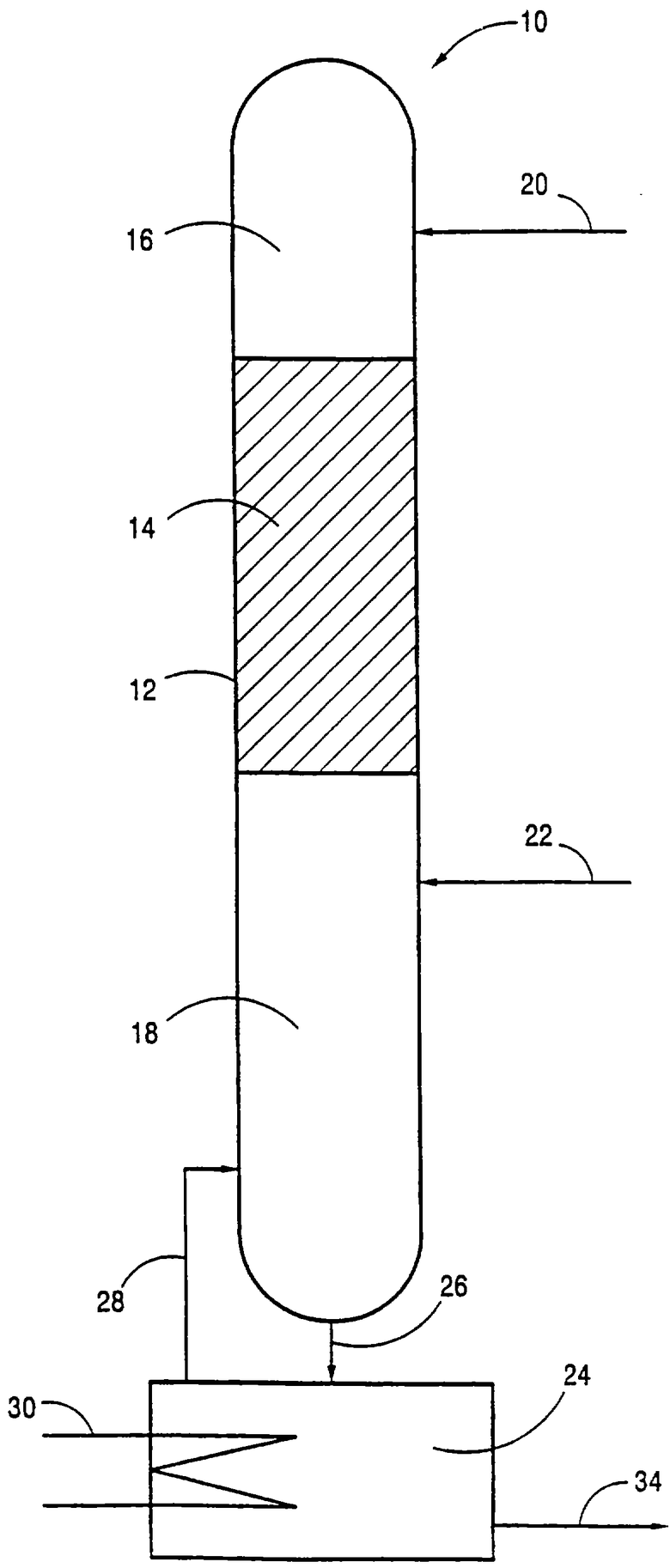

Чертеж представляет упрощенную блок-схему способа по настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение будет далее описано более подробно, со ссылками на соответствующий схематический чертеж, который представляет упрощенную блок-схему способа по настоящему изобретению для производства амида и/или кислоты из нитрила, а также на следующие далее не ограничивающие примеры.

На чертеже ссылочная позиция 10, как правило, обозначает способ по настоящему изобретению для производства амида из нитрила.

Способ 10 включает каталитическую дистилляционную колонну 12. Размеры колонны 12 могут изменяться в широких пределах, но, как правило, они составляют около 10 м в длину при внутреннем диаметре 25 мм.

Внутри колонны 12 создается реакционная зона 14 таким образом, что выше зоны 14 создается зона дистилляции 16, в то время как другая зона дистилляции 18 создается ниже реакционной зоны 14. Реакционная зона 14 включает плотный слой частиц катализатора гидратирования на основе меди, такого как нанесенный медно-хромовый катализатор, нанесенный медно-окисный катализатор, или другой подобный катализатор гидратирования. Зоны дистилляции 16, 18 имеют насадку из колец Рашига (не показаны).

Трубопровод для ввода воды 20 входит в колонну 12 выше слоя 14, в то время как трубопровод для ввода нитрила 22 входит в колонну 12 непосредственно ниже слоя 14. Однако необходимо заметить, что трубопровод для ввода нитрила 22 может также входить в колонну 12 выше слоя 14.

Ребойлер 24 расположен ниже колонны 12. Выходной трубопровод 26 ведет из нижней части колонны 12 к ребойлеру 24, в то время как возвратный трубопровод 28 ведет из ребойлера 24 обратно в колонну 12. Ребойлер 24 соединен с нагревателем 30, тогда как линия отбора продукта 34 ведет из ребойлера.

При использовании в ребойлер 24 вводят количество воды, достаточное для того, чтобы заполнить 30-80% его емкости, и воду нагревают. Давление в колонне 12 регулируют в пределах между 0,1 и 100 бар, по желанию, посредством инертного газа, такого как азот или аргон. Вода в ребойлере 24 выкипает в колонну 12 до тех пор, пока не будет достигнута полная дефлегмация. На этой стадии входной поток нитрила, например акрилонитрила, который имеет меньшую температуру кипения, чем вода, вводят в колонну 22 с помощью входного трубопровода 22, как правило, со скоростью от 0,001 до 50 кг в час, с последующим введением воды через трубопровод 20 при подходящей скорости ввода, например от 0,001 до 100 кг в час. Как правило, нитрил, используемый в качестве исходного материала, перед его введением в колонну стабилизируют против полимеризации с помощью ингибиторов радикалов, таких как гидрохинон или метилированный гидрохинон. В колонне 12 поддерживают условия дефлегмации, и амид, полученный из нитрила, вместе с избыточной водой, извлекают в качестве потока из нижней части колонны через трубопровод 34 со скоростью от 0,002 кг до 150 кг в час.

При моделировании способа 10 в лаборатории были выполнены следующие не ограничивающие примеры.

ПРИМЕР 1

Гранулы медно-хромитного катализатора в его восстановленной форме (650 г) на инертном носителе в проволочных мешках из нержавеющей стали (количеством 22) укладывают в 5 м секцию каталитической дистилляционной колонны 12, имеющей размеры 10 м высотой х25 мм диаметром. Один метр в верхней части колонны (зона 16) и 4 метра в нижней части колонны (зона 18) заполняют кольцами Рашига. Деминерализованную воду вводят в ребойлер 24 до заполнения 30% его емкости. В атмосфере азота вода выкипает в колонну при атмосферном давлении (85 кПа) до тех пор, пока не будет достигнута дефлегмация (96oС). Акрилонитрил, содержащий 35 млн-1 метилированного гидрохинона (MeHQ), вводится в точке ввода (трубопровод 22) непосредственно под слоем катализатора со скоростью 30 г/час, а вода вводится (трубопровод 20) выше зоны катализатора со скоростью 84 г/час. После введения акрилонитрила температура внутри слоя катализатора падает до температуры кипения азеотропной смеси акрилонитрил-вода (64oС). Полученный раствор, содержащий 35% массовых акриламида (100% степень превращения и 100% селективность), удаляют из ребойлера через трубопровод 34 со скоростью 114 г/час.

ПРИМЕР 2

Экструдаты или гранулы катализатора на основе оксида меди или медно-хромитного катализатора в восстановленной форме (350 г), загруженные в проволочные сетки из нержавеющей стали (количеством 10) и завернутые в туманоулавливающую сетку, размещают в верхней секции стеклянной каталитической дистилляционной колонны, имеющей размеры 2,1 м в высоту х35 мм в диаметре. Верхние 600 мм колонны заполняют кольцами Рашига или структурированной дистилляционной насадкой. Деаэрированную деминерализованную воду вводят в ребойлер до 30% заполнения его емкости. В атмосфере азота вода выкипает в колонну при атмосферном давлении (85 кПа) до тех пор, пока не будет достигнута дефлегмация (96oС). Деаэрированный нитрил вводят в точке ввода непосредственно под слоем катализатора со скоростью 10-25 г/час, а воду вводят в колонну выше зоны катализатора со скоростью, требуемой для производства продукта при желаемой концентрации. После введения нитрила температура внутри слоя катализатора падает до температуры кипения азеотропной смеси нитрил-вода. Полученный раствор (25-130 г/ч), содержащий до 50% массовых амида (>90% преобразование и селективность), удаляют из ребойлера.

ПРИМЕР 3

Экструдаты катализатора на основе оксида меди в его восстановленной форме (900 г), загруженные в проволочные сетки из нержавеющей стали (количеством 22) и обернутые туманоулавливающей сеткой, загружают в 8,5 м секцию каталитической дистилляционной колонны, имеющей размеры 10 м в высоту х25 мм в диаметре. Нижние 1,5 м колонны заполняют 10 мм седловидными насадками Берля. Деаэрированную деминерализованную воду вводят в ребойлер до 30% заполнения его емкости. В атмосфере азота при давлении, превышающем атмосферное давление на 200 кПа, вода выкипает в колонну до тех пор, пока не будет достигнута дефлегмация (135oС). Деаэрированный акрилонитрил (содержащий 35 млн-1 MeHQ) вводят в точке ввода непосредственно под слоем катализатора со скоростью 48-152 г/час, а воду вводят в колонну выше зоны катализатора с такой скоростью, чтобы производить продукт при требуемой концентрации. После введения акрилонитрила температура внутри слоя катализатора падает до температуры кипения азеотропной смеси акрилонитрил-вода (около 104oС). Полученный раствор, содержащий до 50% массовых акриламида (>98% степень превращения и селективность), удаляются из ребойлера со скоростью 200-500 г/час.

ПРИМЕР 4

В этом примере, конструкция колонны и слой из катализатора являются такими же, как и для примера 3, но давление азота внутри колонны повышают до давления, превышающего атмосферное давление на 400 кПа, в результате чего температура в ребойлере составляет 158oС. Когда выше зоны катализатора вводят акрилонитрил (180 г/ч), температура в зоне катализатора понижается до 135oС-145oС, и получают водный раствор акриловой кислоты (около 75 г/ч) и акриламида (около 175 г/ч).

ПРИМЕР 5

Экструдаты медно-окисного катализатора в его восстановленной форме (13,5 кг), загруженные в проволочные сетки из нержавеющей стали и обернутые туманоулавливающей сеткой, загружают в 7 м секцию каталитической дистилляционной колонны, имеющей размеры 10 м в высоту х110 мм в диаметре. Нижние 2 м колонны заполняют 10 мм седловидными насадками Берля. Деаэрированную деминерализованную воду вводят в ребойлер до 50% заполнения емкости. В атмосфере азота под давлением, превышающим атмосферное давление на 100 кПа, вода выкипает в колонну до тех пор, пока не будет достигнута дефлегмация (121oС). Деаэрированный акрилонитрил, содержащий 35 млн-1 MeHQ, вводят в точке ввода выше слоя катализатора со скоростью 0,5-2,5 г/час, и воду вводят в колонну выше зоны катализатора при такой скорости, чтобы производить продукт при требуемой концентрации. После введения акрилонитрила температура внутри слоя катализатора падает до температуры кипения азеотропной смеси акрилонитрил-вода (около 89oС). рН получаемого раствора поддерживают между 5,0 и 6,0 путем добавления в ребойлер 0,0125 М раствора серной кислоты. Полученный раствор, содержащий до 50% массовых акриламида (>98% степень превращения и селективность), удаляют из ребойлера со скоростью 5-30 кг/час.

Известно производство амидов из нитрилов путем гидратации нитрилов в периодических реакторах, в реакторах с неподвижным или взвешенным слоем. Известны три типа реакций, а именно:

a) гомогенные реакции, катализируемые, в основном, серной кислотой;

b) гетерогенные каталитические реакции, катализируемые медью или смесями оксидов меди и оксидов металлов, например оксидом меди или оксидом хрома, в качестве катализаторов;

c) реакции, в которых биокатализаторы, например ферменты, используются для облегчения гидратации нитрилов.

Эти реакции используются для производства амидов, например для производства акриламидного мономера из нитрила, такого как акрилонитрил. Такие мономеры, в свою очередь, используются для производства водорастворимых полимеров и сополимеров, которые используются в качестве флоккулянтов в горной промышленности, добавок при производстве бумаги, загущающих агентов, покрытий для поверхностей и продуктов для увеличения добычи нефти.

Заявителю известно, что в периодических процессах, катализируемых, в основном, серной кислотой, сильно экзотермическая реакция гидратации нитрилов осложняется образованием полимера, если температуру реакции и отношения реагентов тщательно не контролируют. Для завершения реакции, кислоту нейтрализуют, и это приводит к получению эффлюента, содержащего, в основном, сульфаты, загрязненные акриламидом. Это приводит к тому, что приходится кристаллизовать из остаточной воды и обрабатывать в виде порошка в высокой степени ядовитый акриламид.

Заявителю также известно, что способы, включающие гетерогенную каталитическую реакцию, связаны с проблемами в отношении полимеризации и разделения, когда используется технология со взвешенным слоем, тогда как при использовании отдельных реакторов с неподвижным слоем, то есть, когда не используют последовательность реакторов, акриламид производится только при низких концентрациях в воде, порядка 7%. Расслоение фаз ограничивает количество акрилонитрила, который может быть введен в реактор вместе с водой. В этом случае катализатор, непрореагировавший акрилонитрил и вода должны удаляться путем фильтрования и/или дистилляции для достижения желаемой концентрации около 50%. Помимо того, что они являются неэкономичными в отношении утилизации энергии (тепло удаляется на стадии реакции и снова добавляется на стадии дистилляции), эти способы являются очень капиталоемкими, поскольку для очистки и концентрирования продукта требуются несколько реакторов и дистилляционных башен. Срок службы катализатора также является ограниченным, хотя катализатор в некоторых случаях может регенерироваться путем окисления с последующим восстановлением с помощью водорода.

Заявитель неожиданно обнаружил, что путем применения технологии каталитической дистилляции к гидратации амидов могут быть устранены многие недостатки известных способов. Способ по настоящему изобретению представляет собой непрерывный процесс, что делает возможной большую экономию капиталовложений (как правило, одна реакционная емкость против пяти реакционных емкостей в известных способах) при небольшом производстве эффлюента или при его отсутствии. Другим преимуществом является то, что тепло от реакции частично используется для нагрева реагентов, что приводит к меньшему потреблению энергии. Поскольку каталитическая дистилляция является в существенной степени дистилляционным процессом, контролирование температуры реакции и, таким образом, предотвращение или ингибирование нежелательной полимеризации, не представляет сложности. Кроме того, требуемая концентрация продукта (50%) может быть достигнута без дополнительных процессов разделения, и срок службы катализатора увеличивается. Наблюдается только небольшая нежелательная полимеризация или ее отсутствие, поскольку продукт непрерывно удаляется от источника тепла. Таким образом, водный раствор продукта при желаемой концентрации (1%-60%) может быть получен непосредственно из реактора без потребности в дополнительной очистке или концентрировании, при этом потребление энергии сводится к минимуму. В случае олефиновых нитрилов, олигомеризация/полимеризация не представляет проблем, если рН поддерживается между 3 и 8, поскольку продукт непрерывно удаляют от источника тепла.

Олефиновые амиды, например акриламиды, метакриламид, кротонамид и 3-бутенамид, которые получаются с помощью способа по настоящему изобретению, могут быть использованы в качестве мономеров в реакциях полимеризации. Например, с помощью способа по настоящему изобретению из акриламидов получены неионные и анионные полиакриламиды. Предполагается, что посредством способа по настоящему изобретению также будет возможным производство акриламида, пригодного для производства катионных полиакриламидов.

Изобретение относится к получению амидов и/или нитрилов. Способ осуществляют путем введения в зону обработки нитрила в качестве первого реагента и гидратирующего соединения. способного взаимодействовать с нитрилом с превращением его в амид за счет такой гидратации нитрила и/или с превращением его в кислоту, в качестве второго реагента. Нитрил подвергают каталитической дистилляции в зоне обработки в присутствии гидратирующего соединения, с гидратированием, по меньшей мере, части нитрила в амид и/или образования кислоты. Амид и/или кислоту отбирают из зоны обработки. При этом зона обработки расположена в колонне или башне и включает, по меньшей мере, одну реакционную зону и одну зону дистилляции. В реакционной зоне протекает каталитическая реакция гидратации нитрила в амид и/или кислоту. Реакционная зона содержит уплотненный слой частиц катализатора гидратации из меди или на основе меди, расположенной в секции башни. В зоне дистилляции, расположенной ниже и/или выше слоя катализатора, осуществляют дистилляцию продуктов из реакционной зоны и/или непрореагировавших реагентов. Технический результат - снижение экономических и энергетических затрат. 13 з.п. ф-лы, 1 ил.

| US 3941837 A, 02.03.1979 | |||

| US 3923741 A, 02.12.1976 | |||

| Способ получения амида алифатической или ароматической одноосновной карбоновой кислоты | 1974 |

|

SU689616A3 |

| Способ получения концентрированных водных растворов метакриламида или акриламида | 1974 |

|

SU530640A3 |

Авторы

Даты

2003-04-27—Публикация

1998-10-30—Подача