Изобретение относится к полимерным композициям на основе полиамидов и минеральных наполнителей и может быть использовано для изготовления деталей подвижных сочленений в машиностроительной, химической и других отраслях промышленности.

Известны полимерные композиции на основе алифатических и ароматических полиамидов, которые содержат минеральные наполнители: оксиды кальция и кремния (см. "I. Mater. Sci", 1986, 21, 12, с. 4193-4198); карбонаты, оксиды титана и кремния (см. Mineral couple plus qu'une charge. Un renfort. Stigter L. A. Plast. mod. elast., 1987, 39, 1, с. 17-20, франц.), нитрид бора (см. Кравец Н. И. , Трофимович А.Н., Приходько О.Г., Твердохлеб С.И. Влияние некоторых наполнителей на свойства термостойкого фенилона /Тез. республ. научно-техн. конф. "Применение полимеров в качестве антифрикционных материалов", Днепропетровск, 1971, с. 53-63). Недостатками всех известных композиций являются низкие износостойкость и физико-механические свойства.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому изобретению является полимерная композиция на основе ароматического полиамида фенилон и ультрадисперсного азотосодержащего наполнителя оксинитрида кремний-иттрия (Si3N4-Y2O3) (см. Буря О.I., Арламова Н.Т., Черський I. M. "Полiмерна композицiя" Заявка 97115510, МПК С 08 L 77/00 вiд 17.11.97. Опубл. Промислова власнисть. Офiцiйний бюлетень 8, 1999 р (II частина) - Прототип). Степень наполнения ароматического полиамида оксинитридом кремний-иттрия составляет 0,2-5 мас.%. Известная композиция обладает недостаточными показателями ударной вязкости, прочности при сжатии и износостойкости.

Задачей изобретения является создание полимерной композиции путем изменения ее состава таким образом, чтобы обеспечивалось увеличение физико-механических показателей и износостойкости.

Поставленная задача решается тем, что полимерная композиция, содержащая ароматический полиамид фенилон С-2 (химическое название: поли-м-фенилентерефталамид) и ультрадисперсный оксинитрид кремний-иттрия (ОКН), кроме оксинитрида кремний-иттрия, дополнительно содержит углеродное волокно с поверхностью, модифицированной хлором (9,1 мас.% по отношению к массе волокна), при следующем соотношении компонентов, мас.%:

Углеродное волокно - 10-20

Оксинитрид кремний-иттрия - 0,2-5

Фенилон С-2 - 75-89,8

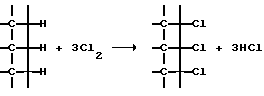

Для получения углеродного волокна (УВ) с оптимальной концентрацией хлора (9,1% по отношению к массе волокна) волокно обрабатывали газообразным хлором под давлением 0,1 МПа (2,6 моль хлора на 1 кг волокна) при 293К на протяжении 8-10 мин. При этом образуется связь между УВ и хлором и к поверхности УВ присоединяются атомы хлора по схеме:

Положительный эффект обеспечивается активным действием углеродного волокна с поверхностью, модифицированной хлором, которое влияет на структуру ароматического полиамида фенилона - фенилон С-2 (ТУ-6-05-221-226-72), что подтверждено методами рентгенодифрактометрии и ИК-спектроскопии.

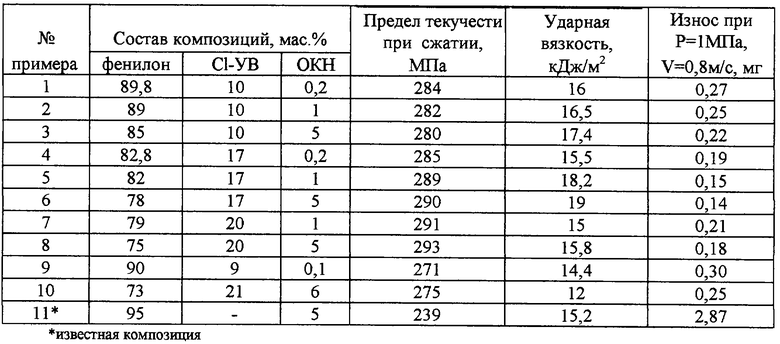

Пример 1. Композицию из фенилона С-2 (89,8 маc. %), углеродного волокна (10 мас. %) с поверхностью, модифицированной хлором (Cl-УВ) и порошка оксинитрида кремний-иттрия (0,2 мас.%) приготавливали путем смешения во вращательном электромагнитном поле (0,15 Тл) с помощью ферромагнитных частиц, которые потом извлекали из композиции методом магнитной сепарации. Композицию сушили при 453 К на протяжении 1 ч и перерабатывали в изделия методом компрессионного прессования при следующем режиме: загрузка композиции в пресс-форму, разогретую до 528 К; нагрев до 598 К и выдержка при этой же температуре на протяжении 10 мин без давления, выдержка под давлением 55 МПа на протяжении 5 мин, охлаждение пресс-формы до 523 К, распрессовка изделия.

Исследования проводили по следующим методикам. Ударную вязкость определяли по методу Шарпи согласно ГОСТ 4647-80 на маятниковом копре КМ-0,4 при 23±2oС и относительной влажности (50±5)%. Предел текучести при сжатии полимерной композиции определяли согласно ГОСТ 4651-78 на образцах в виде цилиндров размером: высота (15±0,5) мм, диаметр (10±0,5) мм. Износ образцов определяли при 298 К по схеме диск-колодка в режиме сухого трения на машине 2070 СМТ-1, контртело - сталь 45, термообработанная до твердости 48-50 HRC, диаметр - 50 мм. Удельная нагрузка в опытах составляла 1 МПа, скорость скольжения - 0,8 м/с, путь трения - 1000 м. До взвешивания проводили одинаковую обработку и предварительную приработку образцов. Износ образцов определяли на аналитических весах ВЛР-200 с точностью до 0,0002 г. Количество опытов - 15.

Пример 2. Композицию из фенилона С-2 (89 мас.%), Сl-УВ (10 мас.%) и порошка ОКН (1 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 3. Композицию из фенилона С-2 (85 мас.%), Cl-УВ (10 мас.%) и порошка ОКН (5 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 4. Композицию из фенилона С-2 (89,8 мас.%), Cl-УВ (17 мас.%) и порошка ОКН (0,2 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 5. Композицию из фенилона С-2 (89 мас.%), Cl-УВ (17 мас.%) и порошка ОКН (1 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 6. Композицию из фенилона С-2 (78 мас.%), Cl-УВ (17 мас.%) и порошка ОКН (5 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным примере 1.

Пример 7. Композицию из фенилона С-2 (79 мас.%), Cl-УВ (20 мас.%) и порошка ОКН (1 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 8. Композицию из фенилона С-2 (75 мас.%), Cl-УВ (20 мас.%) и порошка ОКН (5 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 9. Композицию из фенилона С-2 (90,9 мас.%), Cl-УВ (10 мас.%) и порошка ОКН (0,1 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 10. Композицию из фенилона С-2 (73 мас.%), Cl-УВ (21 мас.%) и порошка ОКН (6 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1.

Пример 11. Композицию из фенилона С-2 (95 мас.%) и порошка ОКН (5 мас.%) приготавливали, перерабатывали в изделия и исследовали согласно ГОСТам и методикам, приведенным в примере 1. Свойства полимерных композиций предлагаемого изобретения и известной композиции (прототипа) приведены в таблице.

Анализ результатов, приведенных в таблице, позволяет заключить, что заявляемые композиции на основе фенилона С-2 превышают известную по прочности на 32-54 МПа, износостойкости - в 9,6-20,5 раз, ударной вязкости - на 3-38% Правильность выбранных соотношений компонентов подтверждается контрольными примерами 9-10.

Благодаря высоким физико-механическим свойствам и износостойкости полимерная композиция может использоваться для изготовления деталей подвижных сочленений сельскохозяйственных машин, металлургического и химического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2383569C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ | 2007 |

|

RU2339665C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2318847C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2374279C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-НЕОРГАНИЧЕСКОГО ПЛЁНОЧНОГО МАТЕРИАЛА | 2024 |

|

RU2829987C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2309170C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2012568C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2346963C1 |

| Полифениленсульфидные композиционные материалы с углеродными волокнами и способ их получения | 2021 |

|

RU2770088C1 |

Описывается полимерная композиция, содержащая ароматический полиамид фенилон С-2 и ультрадисперсный оксинитрид кремний-иттрия, которая дополнительно содержит углеродное волокно с поверхностью, модифицированной хлором (9,1% по отношению к массе волокна), при следующем соотношении компонентов, мас.%: углеродное волокно - 10-20; оксинитрид кремний-иттрия - 0,2-5; фенилон С-2 - 75-89,8. Это позволяет увеличить прочность композиции при сжатии до 280-293 МПа. 1 табл.

Полимерная композиция, содержащая ароматический полиамид фенилон С-2 и ультрадисперсный оксинитрид кремний-иттрия, отличающаяся тем, что кроме оксинитрида кремний-иттрия она дополнительно содержит углеродное волокно с поверхностью, модифицированной хлором (9,1% по отношению к массе волокна), при следующем соотношении компонентов, мас.%:

Углеродное волокно - 10-20

Оксинитрид кремний-иттрия - 0,2-5

Фенилон С-2 - 75-89,8д

| RU 2073043 C1, 10.02.1997 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2084477C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2067597C1 |

Авторы

Даты

2003-04-27—Публикация

2000-04-26—Подача