Настоящее изобретение относится к области металлургии литейных сталей судового и общемашиностроительного назначения, содержащих углерод, марганец, кремний, никель, медь, хром, молибден.

В настоящее время для изготовления литых деталей (стеллажей холодильника под блюмсы, стрелок для стапельных поездов, штамповой оснастки и др.), работающих под действием статических и динамических нагрузок, к которым предъявляются требования по прочности и вязкости, применяются конструкционные нелегированные стали марок 25Л, 35Л, 45Л.

Указанные стали, обладая невысокими характеристиками прочности и вязкости, не обеспечивают требуемую надежность и долговечность деталей при эксплуатации.

Наиболее близкой по требуемым механическим свойствам к заявляемой стали является сталь марки 12ДН2ФЛ по ГОСТ 977-88, содержащая, мас.%:

Углерод - 0,08-0,16

Марганец - 0,4-0,9

Кремний - 0,2-0,4

Никель - 1,8-2,2

Медь - 1,2-1,5

Ванадий - 0,08-0,15

Хром - до 0,3

Железо - Остальное

Фосфор и сера - До 0,035 каждого

Указанная сталь обладает высокими характеристиками прочности (σ0,2≥580 МПа, σв≥725 МПа).

Однако имеет ряд недостатков:

- обладает недостаточно высокими характеристиками вязкости и пластичности (KVo≥39 Дж, δ5≥12%), что приводит к снижению долговечности изделий, работающих под воздействием ударных нагрузок и при отрицательных температурах;

- имеет пониженную жидкотекучесть, а также склонна к образованию горячих и холодных трещин, являющихся концентраторами напряжений, вызывающих разрушение деталей при эксплуатации.

Целью настоящего изобретения является создание литейной стали, обладающей достаточной прочностью и повышенной вязкостью, хорошей жидкотекучестью и высокой трещиноустойчивостью при изготовлении отливок, а также высокой сопротивляемостью хрупкому разрушению.

Одним из способов повышения вязкости и снижения склонности литейной стали перлитного класса к хрупким разрушениям является обеспечение мелкодисперсной феррито-перлитной структуры, что достигается легированием марганцовистых сталей никелем и снижением содержания вредных примесей.

На основании проведенных работ установлено, что поставленная цель достигается за счет повышения в марганценикелевой стали содержания углерода, никеля, ограничения содержания кремния и меди, исключения из состава ванадия и дополнительного введения молибдена, а также снижения содержания вредных примесей серы и фосфора.

Предлагается сталь, содержащая, мас.%:

Углерод - 0,17-0,22

Кремний - 0,17-0,37

Марганец - 0,40-0,70

Никель - 3,20-4,50

Медь - 0,70-1,00

Молибден - 0,38-0,50

Хром - 0,3-0,4

Железо - Остальное

Сталь может содержать примеси, мас.%: сера - не более 0,025; фосфор - не более 0,025.

Условное обозначение стали - 20Н3ДМЛ.

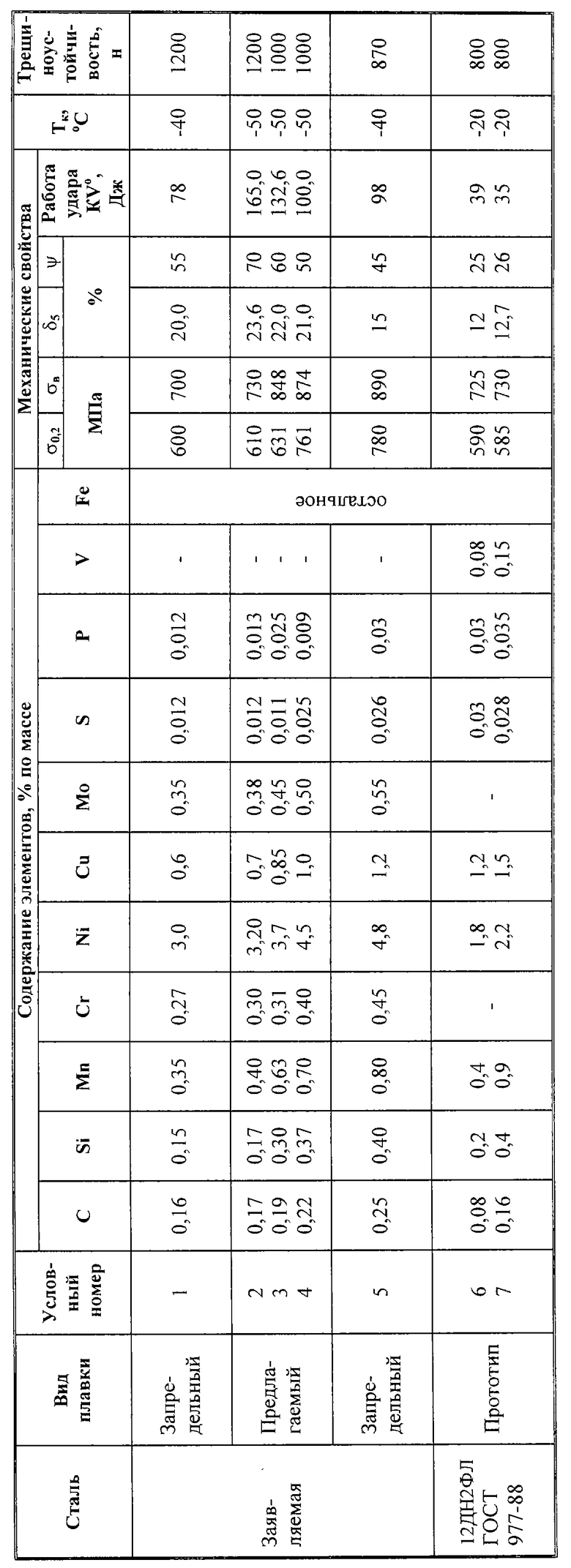

Предлагаемая сталь исследовалась на металле 5 промышленных плавок и 5 лабораторных по следующим характеристикам:

- механические свойства проверены на 3 промышленных и 5 лабораторных плавках;

- оценка сопротивляемости хрупкому разрушению при пониженных температурах проводилась на 3 промышленных и 5 лабораторных плавках;

- определение трещиноустойчивости при затвердевании и охлаждении металла в форме и жидкотекучести при заливке металла проводилось на 3 лабораторных плавках.

Для сравнения исследовались механические свойства, сопротивляемость хрупкому разрушению при пониженных температурах и литейные характеристики известной стали-прототипа (табл. 1).

Определение механических свойств и сопротивляемости хрупкому разрушению при пониженной температуре (Тк) проводились по ГОСТ 1497-84, ГОСТ 9454-78, литейные свойства - по методике Санкт-Петербургского государственного технического университета.

По сравнению с известной сталью-прототипом предлагаемая сталь обладает следующими преимуществами:

1. Высокой вязкостью при одинаковом уровне прочности, достигаемой за счет повышения в стали содержания никеля (до 3,2-4,5%) и снижения содержания меди (до 0,7-1,00%), серы и фосфора (до 0,025%).

Повышение содержания никеля укрупняет структуру стали при первичной кристаллизации, но благодаря своему влиянию на понижение температуры и скорости превращения аустенита способствует резкому измельчению структуры при вторичной кристаллизации, что обеспечивает наибольшую дисперсность элементов структуры (ферритокарбидной смеси-сорбита), обладающей повышенной вязкостью. Ограничение в стали содержания меди до 1% снижает склонность к дисперсионному твердению, что способствует повышению вязкости металла.

Снижение содержания серы и фосфора уменьшает количество неметаллических включений, располагающихся по границам зерен, что повышает межкристаллическую прочность, пластичность и вязкость металла.

2. Хорошей прокаливаемостью, что обеспечивает равномерность свойств по сечению массивных отливок и высокой сопротивляемостью хрупкому разрушению при пониженных температурах благодаря повышенному содержанию никеля и введению молибдена, снижающего склонность стали к отпускной хрупкости.

3. Более высокой трещиноустойчивостью в процессе затвердевания за счет снижения содержания серы, устраняющего возможность образования легкоплавких оксисульфидных пленок, располагающихся в межкристаллитных областях в районе высоких температур, повышая пластичность и сопротивление стали к образованию горячих трещин.

Указанные преимущества позволяют использовать предлагаемую сталь для крупных отливок ответственного назначения, работающих под воздействием ударных нагрузок, а также в условиях Крайнего Севера при пониженных температурах.

В термически обработанном состоянии структура стали представляет мелкодисперсную феррито-перлитную смесь (сорбит). Сталь обеспечивает следующий уровень механических свойств:

σ0,2≥610 МПа, σв≥700 МПа, δ5≥20%, ψ≥50%, KVo≥100 Дж.

Критическая температура перехода из вязкого в хрупкое состояние при динамическом нагружении (Тк) составляет 50oС.

Предлагаемая сталь обладает хорошей технологичностью при литье и может быть использована для крупных отливок сложной конфигурации сечением до 300 мм. При выплавке предлагаемой стали в качестве шихты могут использоваться отходы легированных никелем сталей типа АЛ и АК, за счет чего достигается большая экономия легирующих элементов, обеспечивающая значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| СТАЛЬ | 1995 |

|

RU2078845C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ | 2009 |

|

RU2419673C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

Изобретение относится к области металлургии литейных сталей, используемых в частности в судостроении, при изготовлении массивных литых деталей, работающих под воздействием статических и динамических нагрузок. Техническим результатом изобретения является повышение вязкости, пластичности и трещиноустойчивости при затвердевании металла отливок и сопротивляемости хрупким разрушениям. При эксплуатации повышается надежность и срок службы изделий. Литейная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,17-0,22; кремний 0,17-0,37; марганец 0,40-0,70; никель 3,20-4,50; медь 0,70-1,00; молибден 0,38-0,50; хром 0,3-0,4; железо остальное. Содержание серы и фосфора не должно превышать по 0,025% каждого или в сумме не более 0,04%. Указанная сталь после термической обработки имеет предел текучести не менее 610 МПа; предел прочности - 700 МПа; относительное удлинение - 20%; относительное сужение - 50%; работа удара при температуре 0oС - 100 Дж. 1 табл.

Литейная сталь, содержащая углерод, кремний, марганец, хром, никель, медь, серу, фосфор, железо, отличающаяся тем, что она дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

Углерод - 0,17 - 0,22

Марганец - 0,4 - 0,7

Кремний - 0,17 - 0,37

Хром - 0,3 - 0,4

Никель - 3,2 - 4,5

Медь - 0,7 - 1,0

Молибден - 0,38 - 0,50

Сера - 0,011 - 0,025

Фосфор - 0,009 - 0,025

Железо - Остальное

при этом суммарное содержание серы и фосфора не должно превышать 0,04%.

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| В.Г | |||

| Сорокина | |||

| - М.: Интермет инжиниринг, 2001, с | |||

| Электрический быстродействующий затвор для аппарата, передающего изображения на расстояние | 1921 |

|

SU529A1 |

| US 5639421 А, 17.06.1997 | |||

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042731C1 |

| СТАЛЬ | 1995 |

|

RU2078845C1 |

| SU 1612619 А1, 10.02.1997 | |||

| Сталь | 1990 |

|

SU1749303A1 |

Авторы

Даты

2003-04-27—Публикация

2001-03-30—Подача