Изобретение относится к металлургии литых высокопрочных коррозионно-стойких сталей, в частности, используемых в судостроении, гидротурбостроении и других отраслях промышленности, конкретно, при производстве лопастей гребных винтов и лопаток гидротурбин, работающих в коррозионной среде под воздействием значительных статических и циклических нагрузок.

В настоящее время для изготовления этих деталей используются стали мартенситного класса марок 08Х14НДЛ (а. с. N 994576) и 06Х12НЗДЛ (а.с. N 250461). Эти стали, как правило, обладают высоким уровнем механических свойств и коррозионной стойкостью.

Однако они чувствительны к концентраторам напряжений, что обуславливает их низкую сопротивляемость коррозионной усталости и недостаточно технологичны при литье тонкостенных деталей сложной конфигурации и больших габаритов, в результате чего заготовки поражаются различными литейными дефектами типа неслитин, трещин и окисных плен, что является зачастую причиной преждевременного разрушения литых деталей в процессе эксплуатации.

Наиболее близкой по составу ингредиентов и технической сущности к заявляемой стали является сталь марки 08Х15Н4ДМЛ по авторскому свидетельству N 665018, принятая за прототип и содержащая, мас.%:

Углерод - 0,05 - 0,1

Кремний - 0,01 - 0,4

Марганец - 1,0 - 1,5

Хром - 14,0 - 16,0

Никель - 3,5 - 3,9

Медь - 1,0 - 1,5

Молибден - 0,3 - 0,45

Кальций - 0,01 - 0,1

Иттрий - 0,01 - 0,1

Железо - Остальное

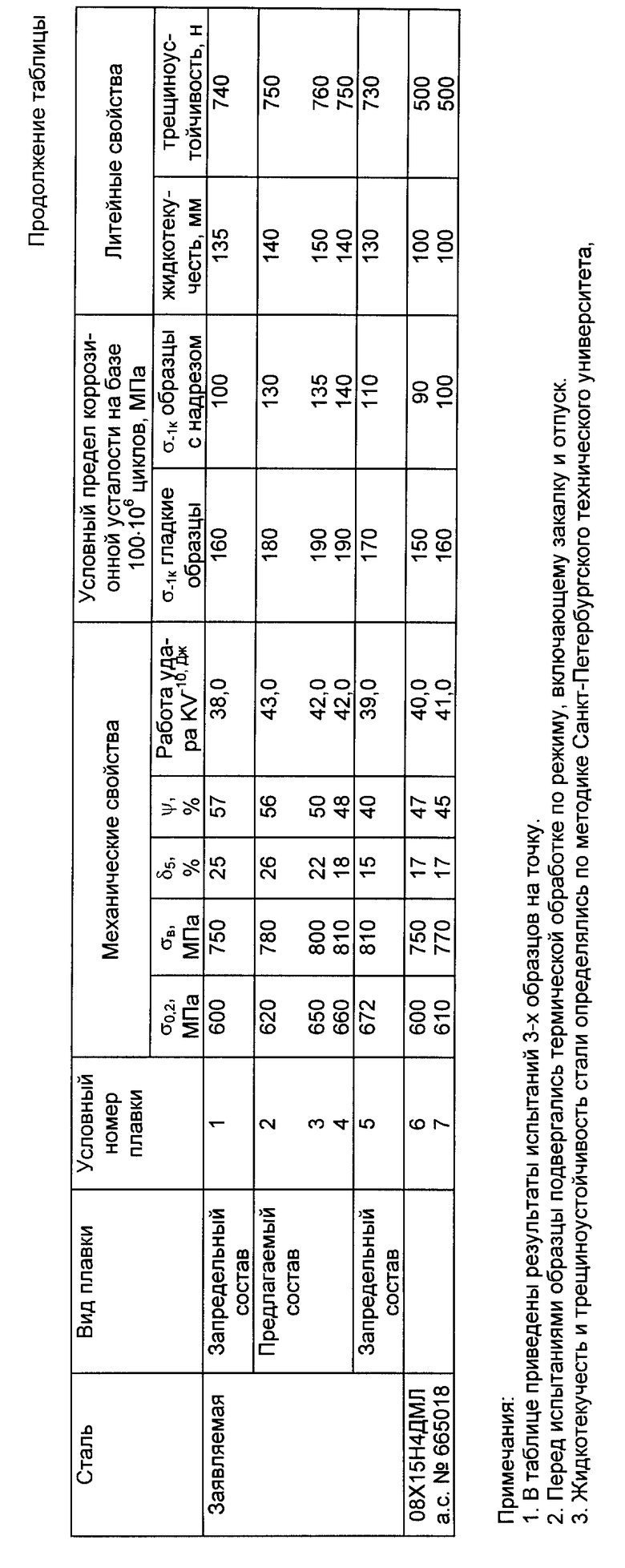

Сталь-прототип обладает достаточно высокими механическими свойствами: σ02 ≥ 600 МПа, σв ≥ 750 МПа, δ5 ≥ 17%, ψ ≥ 45%, KV-10 ≥ 40 Дж.

Уровень коррозионной усталости на образцах с острым надрезом (коэффициент концентрации ≈ 5) составляет 90 МПа на базе 100•106 циклов в синтетической морской воде.

Сталь-прототип значительно менее чувствительна к концентраторам напряжений, что обеспечивает более высокий уровень коррозионной усталости и более технологична при литье по сравнению с первыми аналогами.

Однако эта сталь имеет следующие недостатки:

- при содержании хрома и молибдена на верхнем пределе легирования в сочетании с имеющимся в этой стали иттрием и кальцием сталь обладает недостаточной жидкотекучестью, наблюдается также явление затягивания стаканчика в разливочном ковше, в связи с чем не обеспечивается заполнение жидким металлом полостей форм деталей сложной конфигурации;

- при содержании углерода и марганца на верхнем пределе легирования сталь обладает пониженной трещиноустойчивостью в процессе изготовления отливок, что приводит к образованию горячих и холодных трещин, которые являются концентраторами напряжений, вызывающих разрушение деталей при эксплуатации;

- содержание в стали хрома и углерода на верхнем пределе состава приводит к заметному снижению ударной вязкости стали.

Техническим результатом, обеспечиваемым изобретением, является создание высокопрочной коррозионностойкой стали, обладающей более высокой технологичностью при литье (трещиноустойчивостью и жидкотекучестью), более высокой сопротивляемостью коррозионной усталости и более высоким уровнем механических свойств.

Поставленная задача достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, медь, железо, дополнительно вводят цирконий при следующем содержании компонентов, мас.%:

Углерод - 0,03 - 0,06

Кремний - 0,04 - 0,4

Марганец - 0,6 - 0,9

Хром - 14,0 - 15,5

Никель - 4,0 - 4,4

Медь - 1,0 - 1,5

Молибден - 0,11 - 0,28

Цирконий - 0,01 - 0,1

Предлагаемая сталь исследовалась на металле лабораторных и промышленных плавок, проведенных в ЦНИИКМ "Прометей" по следующим характеристикам:

- литейные свойства (жидкотекучесть и трещиноустойчивость) исследовались на 15 лабораторных и 3 промышленных плавках;

- механические свойства проверены на 12 опытных и 3 промышленных плавках;

- коррозионная усталость исследована на 5 лабораторных и 3 промышленных плавках.

Для сравнения исследовались литейные характеристики, механические свойства, коррозионная усталость известной стали-прототипа.

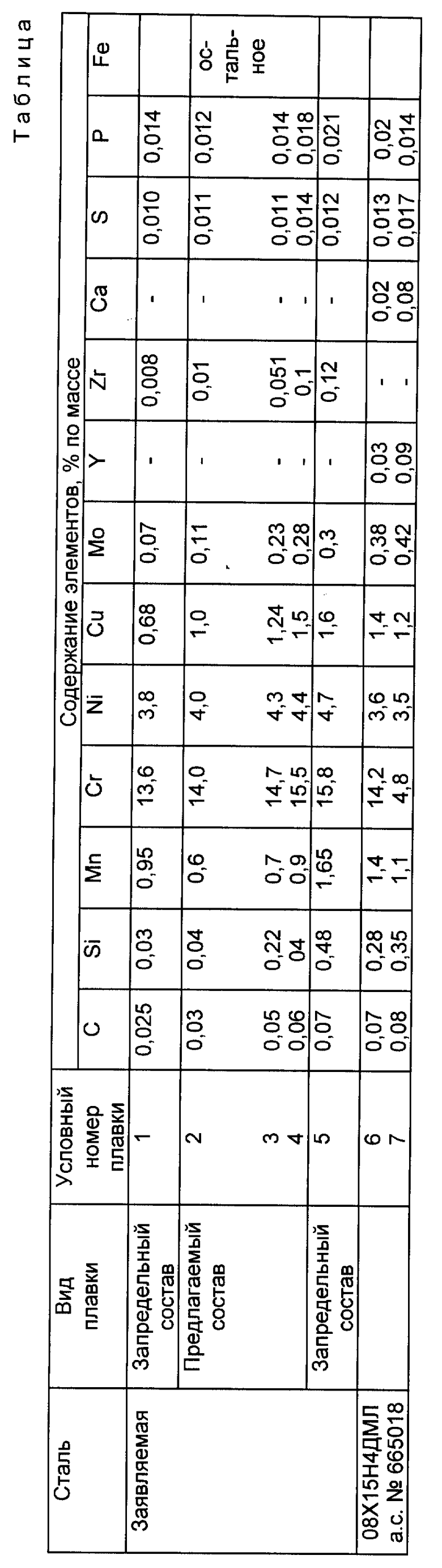

В таблице приведены результаты испытаний предлагаемой стали с содержанием легирующих элементов на верхнем и нижнем пределах легирования, а также среднемарочного состава.

По сравнению с известной сталью (а.с. N 665018) предлагаемая сталь обладает следующими преимуществами:

1. Более высокой сопротивляемостью образованию горячих трещин в отливках вследствие меньшего содержания хрома (14,0 - 15,5%), марганца (0,6 - 0,9%) и углерода (до 0,06%) и введения в состав стали циркония (0,01 - 0,1%), обеспечивающего измельчение первичного зерна при затвердевании металла и очищающего границы первичных зерен. Повышение содержания циркония выше 0,1% приводит к снижению ударной вязкости стали, что связано с образованием нитридов циркония, которые становятся источником трещин расслоения.

2. Более высокой жидкотекучестью и меньшей склонностью к образованию плен, что позволяет изготавливать как крупные, так и тонкостенные отливки с меньшим количеством дефектов, чем из известной стали. Указанное преимущество достигается путем введения в сталь циркония в указанных пределах, исключения из состава стали кальция и иттрия и снижения содержания молибдена и хрома.

3. Более высоким уровнем коррозионной усталости, достигаемой за счет измельчения структуры стали и повышения прочностных характеристик, при высоком уровне пластичности и вязкости стали, что достигается снижением содержания углерода (до 0,06%) и повышением в ней содержания никеля (4,0 - 4,4%).

Для получения требуемых механических свойств сталь должна подвергаться специальной термической обработке, обеспечивающей следующий уровень механических свойств: σ02 ≥ 620 МПа, σв ≥ 780 МПа, δ5 ≥ 18%, ψ ≥ 48%, KV-10 ≥ 42 Дж.

Критическая температура перехода стали из вязкого в хрупкое состояние при динамическом изгибе (Тк) равна минус 100oC и при статическом изгибе (Ткдс) равна минус 60oC.

Сталь имеет высокую стойкость против язвенной коррозии.

Условный предел коррозионной усталости стали (σ-1к) при испытании в морской воде образцов диаметром 10 мм с надрезом (коэффициент концентрации ≈ 5) на базе 100• 106 циклов составляет не менее 130 МПа.

Указанные преимущества позволяют использовать предлагаемую сталь для изделий ответственного назначения сложной конфигурации, работающих в коррозионной среде, а также при пониженных температурах под воздействием значительных статических и ударноциклических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО - СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2125114C1 |

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| СТАЛЬ ДЛЯ СТРАХОВОЧНЫХ КОРПУСОВ И ЗАЩИТНЫХ ОБОЛОЧЕК АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1997 |

|

RU2117716C1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1995 |

|

RU2102522C1 |

| ЛИТЕЙНАЯ СТАЛЬ | 2001 |

|

RU2203344C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

Изобретение относится к металлургии сталей, в частности, используемых в судостроении и гидротурбостроении, например при производстве гребных винтов и лопаток гидротурбин, работающих в коррозионной среде (морской и пресной воде) под воздействием значительных статических и циклических нагрузок. Техническим результатом изобретения является создание стали, обладающей улучшенной технологичностью при литье (жидкотекучесть и трещиноустойчивость), более высокими прочностными характеристиками и сопротивляемостью коррозионной усталости. Коррозионно-стойкая сталь содержит в следующем соотношении компоненты в % по массе: углерод 0,03 - 0,06, кремний 0,04 - 0,4, марганец 0,6 - 0,9, хром 14,0 - 15,5, никель 4,0 - 4,4, медь 1,0 - 1,5, молибден 0,11 - 0,28, цирконий 0,01 - 0,1, железо - остальное. Указанная сталь после специальной термической обработки имеет следующий уровень механических свойств (не менее): предел текучести 620 МПа; предел прочности 780 МПа; относительное удлинение 18%. 1 табл.

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден и железо, отличающаяся тем, что дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

Углерод - 0,03 - 0,06

Кремний - 0,04 - 0,4

Марганец - 0,6 - 0,9

Хром - 14,0 - 15,5

Никель - 4,0 - 4,4

Медь - 1,0 - 1,5

Молибден - 0,11 - 0,28

Цирконий - 0,01 - 0,1

Железо - Остальноее

| Сталь | 1977 |

|

SU665018A1 |

| JP 5716154 A, 27.01.82 | |||

| 0 |

|

SU250461A1 | |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ПРОЧНОСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ПРИ ОПРОКИДЫВАНИИ | 2011 |

|

RU2483961C1 |

| US 3925062 A, 09.12.75 | |||

| НООТРОПНОЕ СРЕДСТВО "НООТОБРИЛ" В ФОРМЕ РАСТВОРА ДЛЯ ИНЪЕКЦИЙ | 2002 |

|

RU2224514C2 |

| RU 93037791 A1, 27.05.96 | |||

| Жаростойкая сталь | 1989 |

|

SU1677086A1 |

Авторы

Даты

1998-09-27—Публикация

1997-12-17—Подача