Изобретение относится к металлургии, в частности к области высокопрочных сталей для фасонных отливок, применяемых для изготовления деталей оборудования транспортно-крановых судов, морских самоходных кранов, судов-трубовозов, плавучих буровых установок и другой морской и наземной техники, эксплуатируемой при низкой температуре (до -50oС).

В настоящее время для изготовления отливок указанного назначения используются хромоникельмолибденовые стали мартенситного класса марок 30ХНМЛ, 12ХН1МФЛ (ГОСТ 977-88) и 12ХН3Д2МФРЛ (а.с. 1703711). Сталь марки 12ХН3Д2МФРЛ после сложной термической обработки обеспечивает полную прокаливаемость и равномерные механические свойства в толщинах до 200 мм, которые не в полной мере удовлетворяют требованиям проектантов, так как проектируемое в настоящее время оборудование требует применения высокопрочной стали в толщинах от 200 до 500 мм (большегрузные суперкрюки, детали опорно-поворотных устройств кранов, элементы конструкций морских буровых установок и др.).

Наиболее близкой по составу ингредиентов и технической сущности к заявляемой стали является низкоуглеродистая хромоникельмолибденовая сталь (а.с. СССР 1703711 А1, кл. С 22 С 38/54) мартенситного класса, мас.%:

Углерод - 0,08-0,13

Кремний - 0,15-0,30

Марганец - 0,50-1,00

Хром - 0,40-0,70

Никель - 3,00-3,50

Медь - 1,30-1,90

Молибден - 0,25-0,35

Ванадий - 0,02-0,06

Церий - 0,02-0,05

Кальций - 0,005-0,05

Алюминий - 0,020-0,050

Бор - 0,002-0,005

Сера - 0,002-0,008

Водород - 0,0001-0,0003

Кислород - 0,0025-0,0050

Железо - Остальное

Сталь-прототип не обладает достаточной прокаливаемостью и не обеспечивает равномерный уровень механических свойств в толщинах свыше 200 мм. Кроме того, сталь-прототип имеет относительно низкую трещиноустойчивость и высокую линейную усадку, что в ряде случаев является причиной образования горячих трещин.

Целью изобретения является создание высокопрочной стали, обладающей повышенной прокаливаемостью, обеспечивающей равномерный уровень механических свойств в толщинах до 500 мм, и улучшенными литейными свойствами (трещиноустойчивостью и линейной усадкой).

Поставленная задача достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, алюминий, кальций, церий, железо, дополнительно содержит лантан, празеодим и цирконий при следующем содержании компонентов, мас.%:

Углерод - 0,16-0,22

Кремний - 0,15-0,30

Марганец - 0,50-1,00

Хром - 0,40-0,70

Никель - 3,20-3,80

Медь - 1,50-2,00

Молибден - 0,25-0,35

Ванадий - 0,02-0,10

Алюминий - 0,02-0,05

Кальций - 0,05-0,08

Церий - 0,02-0,05

Лантан - 0,01-0,03

Празеодим - 0,003-0,010

Цирконий - 0,005-0,100

Железо - Остальное

при этом суммарное содержание Ni и Сu должно быть не менее 5%.

Дополнительное легирование стали лантаном 0,01-0,03%, празеодимом 0,003-0,010% и цирконием 0,005-0,100% повышает сопротивляемость стали образованию горячих трещин в отливках вследствие очищения границ первичных зерен от пленочных неметаллических включений, переводя их в равномерно распределенные по объему металла мелкие включения оксисульфидов РЗМ глобулярной формы и тугоплавкие включения, содержащие цирконий. Кроме того, присадки циркония способствуют снижению линейной усадки металла. Повышение содержания циркония выше 0,100% приводит к снижению ударной вязкости стали, что связано с образованием нитридов циркония.

Увеличение содержания углерода 0,16-0,22% и нормирование в узких пределах содержания никеля 3,20-3,80% способствуют повышению устойчивости переохлажденного аустенита, вследствие чего повышается прокаливаемость стали, обеспечивающая равномерные механические свойства в толщинах до 500 мм. При этом для обеспечения высокого сопротивления стали хрупким разрушениям при температуре до -50oС должно выполняться соотношение Ni+Cu≥5%.

Из состава стали исключен бор, образующий при содержании углерода свыше 0,13%, бориды (Fe2B) и карбобориды [Fe23(СВ)6], снижающие устойчивость переохлажденного аустенита в перлитной области и ударную вязкость стали.

Опытные работы по производству стали в промышленных условиях выполнены на ОАО "Ижорские заводы".

Проведена серия плавок стали предлагаемого и известного составов. Выплавка стали производилась в электродуговых печах с основной футеровкой емкостью 5 т. Окончательное раскисление и модифицирование стали производилось в ковше алюминием, силикокальцием. Редкоземельные металлы, содержащие церий, лантан, празеодим, присаживались при выпуске металла из печи. Технология выплавки предлагаемой стали не меняется по сравнению с технологией, используемой при выплавке известной стали.

Присадка циркония в виде различных лигатур может осуществляться одним из следующих способов:

- на дно ковша перед выпуском металла из печи;

- под струю металла после наполнения ковша на 1/4-1/3 его объема.

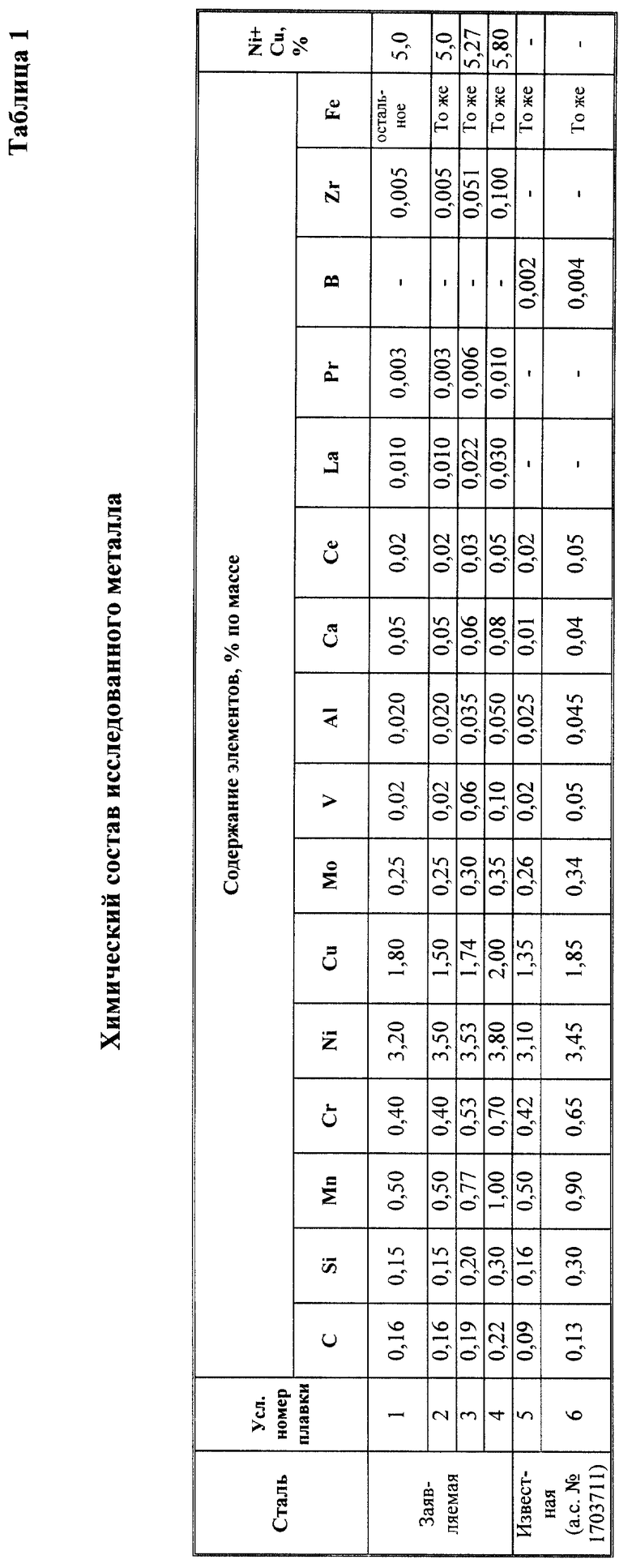

Химический состав предлагаемой и известной стали приведен в табл.1.

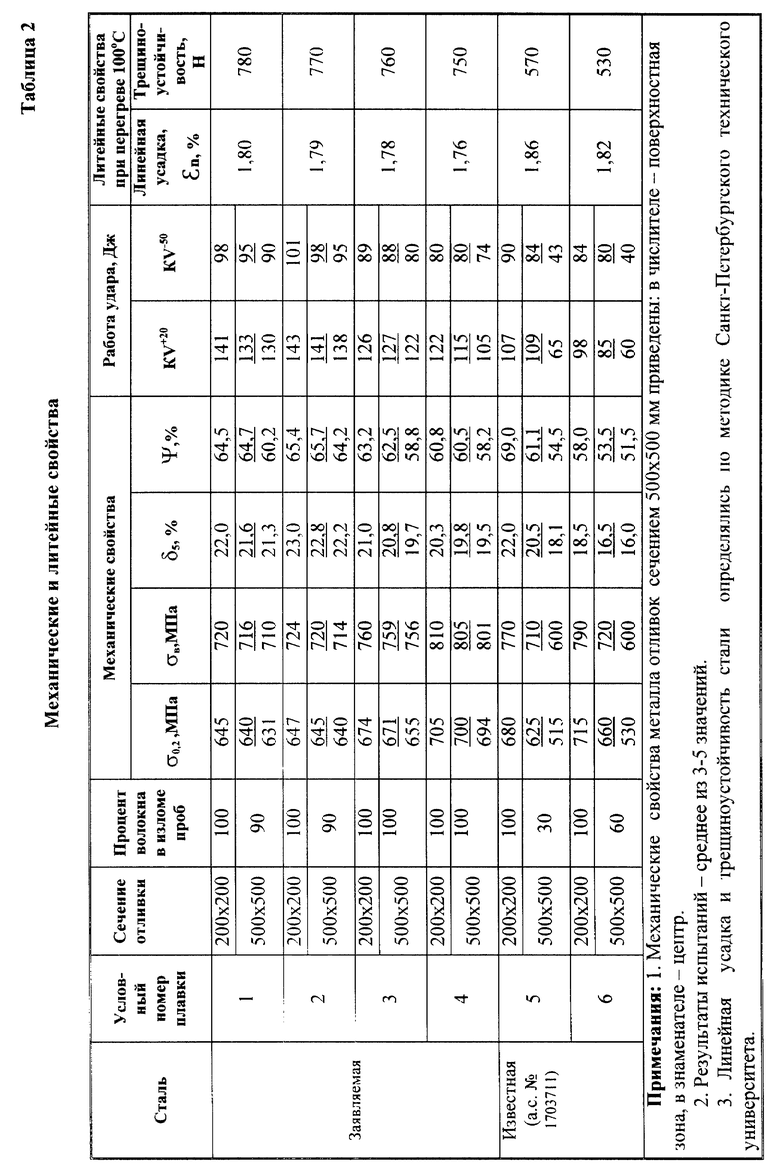

Металл заливался в сухие песчаноглинистые формы для отливок размером 200•200•600 и 500•500•800 мм. Отливки подвергались: двойной нормализации, отпуску, закалке и отпуску. После термической обработки из отливок сечением 200•200 мм по всей толщине вырезались образцы для определения механических свойств, а из отливок сечением 500•500 мм образцы вырезались из поверхностной и центральной зон. Оценка хладостойкости стали производилась путем определения критической температуры хрупкости при динамическом изгибе (Тк) по критерию KV≥27 Дж и при статическом изгибе (Ткдс) по срыву нагрузки более чем на 1/3 от Рmах на диаграмме "P-l"

В табл.2 приведены результаты испытаний предлагаемой стали с содержанием легирующих элементов на верхнем, среднем и нижнем пределах легирования.

Как видно из табл.2, предлагаемая сталь по сравнению со сталью-прототипом обладает улучшенными литейными свойствами (трещиноустойчивостью и линейной усадкой) и за счет повышенной прокаливаемости имеет высокий уровень прочности, пластичности и сопротивления хрупким разрушениям в толщинах до 500 мм.

Критическая температура перехода предлагаемой стали из вязкого в хрупкое состояние при динамическом изгибе (Тк) равна минус 100oС и при статическом изгибе (Ткдс) минус 70oС. Сталь предлагаемого состава обладает хорошими литейными свойствами и может использоваться для отливок любой массы и конфигурации.

При отклонениях от предложенного содержания компонентов указанные свойства стали ухудшаются.

Применение предлагаемой стали с повышенной прокаливаемостью позволяет изготавливать из нее литые детали сложной конфигурации с толщиной стенки до 500 мм, работающие при пониженных температурах (до -50oС) под воздействием значительных статических и ударных нагрузок.

Применение отливок из предлагаемой стали взамен сварных конструкций из проката и поковок позволяет снизить массогабаритные характеристики деталей, улучшить конструкцию и снизить трудоемкость их изготовления, повысить эксплуатационные характеристики оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ СТАЛЬ | 2001 |

|

RU2203344C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2008 |

|

RU2350674C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| СТАЛЬ | 1990 |

|

RU1777383C |

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

Изобретение относится к металлургии, а именно к составам высокопрочных сталей для фасонных отливок, применяемых для изготовления деталей оборудования транспортно-крановых судов, морских самоходных кранов, судов-турбовозов, плавучих буровых установок и другой морской и наземной техники, эксплуатируемой при низкой температуре до -50oС. Предложена сталь для фасонных отливок, содержащая компоненты в следующем соотношении, мас.%: углерод 0,16-0,22; кремний 0,15-0,30; марганец 0,50-1,00; хром 0,4-0,70; никель 3,20-3,80; медь 1,50-2,00; молибден 0,25-0,35; ванадий 0,02-0,10; алюминий 0,02-0,05; кальций 0,05-0,08; церий 0,02-0,05; лантан 0,01-0,03; празеодим 0,003-0,010; цирконий 0,005-0,100; железо остальное, при этом суммарное содержание никеля и меди должно быть не менее 5%. Техническим результатом изобретения является создание высокопрочной стали, обладающей повышенной прокаливаемостью, обеспечивающей равномерный уровень механических свойств в толщинах до 500 мм и улучшенные литейные свойства. 2 табл.

Сталь для фасонных отливок, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, алюминий, кальций, церий и железо, отличающаяся тем, что она дополнительно содержит лантан, празеодим и цирконий, при следующем соотношении компонентов, мас. %:

Углерод - 0,16-0,22

Кремний - 0,15-0,30

Марганец - 0,50-1,00

Хром - 0,40-0,70

Никель - 3,20-3,80

Медь - 1,50-2,00

Молибден - 0,25-0,35

Ванадий - 0,02-0,10

Алюминий - 0,02-0,05

Кальций - 0,05-0,08

Церий - 0,02-0,05

Лантан - 0,01-0,03

Празеодим - 0,003-0,010

Цирконий - 0,005-0,100

Железо - Остальное

при этом суммарное содержание никеля и меди должно быть не менее 5%.

| Сталь для фасонных отливок | 1989 |

|

SU1703711A1 |

| Фильтр гармоник | 1977 |

|

SU658632A1 |

| Сталь | 1977 |

|

SU692897A1 |

| Свариваемая сталь для крупных поковок | 1974 |

|

SU515827A1 |

| 0 |

|

SU298685A1 | |

| Состав стали | 1981 |

|

SU988502A1 |

| Сталь | 1978 |

|

SU727706A1 |

Авторы

Даты

2002-06-20—Публикация

2000-03-13—Подача