Изобретение относится к металлургии сталей, содержащих углерод, хром, марганец, кремний, ванадий и азот, а также добавки иттрия и церия, и используемых в судостроении, в частности, при производстве гребных винтов, в том числе для быстроходных судов на подводных крыльях (СПК), и в других отраслях промышленности при изготовлении литых деталей сложной конфигурации, эксплуатирующихся в морской воде под воздействием значительных статических и циклических нагрузок.

В настоящее время для изготовления деталей ответственного назначения, работающих в морской воде, применяются коррозионностойкие стали различных классов: мартенситного, мартенситно-ферритного, аустенитно-ферритного, аустенитного и мартенситно-аустенитно-ферритного. При этом стали мартенситного, мартенситно-ферритного и мартенситно-аустенитно-ферритного классов, как правило, обладают недостаточной коррозионной стойкостью при относительно высоком уровне механических свойств и сопротивляемости хрупким разрушениям, а стали аустенитного и аустенитно-ферритного классов при высокой коррозионной стойкости имеют низкие прочностные характеристики.

Уровень коррозионной усталости и сопротивляемости кавитационно-эрозионным разрушениям имеющихся сталей указанных классов недостаточно высок и не позволяет обеспечивать требуемый ресурс работы изделий, в частности, гребных винтов. Большинство используемых сталей содержит повышенное количество остродефицитных никеля и молибдена. Одним из способов повышения прочностных свойств коррозионностойких сталей аустенитного класса и сокращения использования для их производства никеля является комплексное легирование хромосодержащих сталей марганцем и азотом выше его равновесного содержания в стали.

В настоящее время разработаны промышленные методы и оборудование для введения в сталь повышенного содержания азота (до 1% ). Известен ряд литейных хромомарганцевых сталей, легированных азотом, обладающих высоким уровнем пластичности, вязкости и сопротивляемости коррозионным разрушениям.

Наиболее близкой по составу ингредиентов к заявляемой стали является сталь, содержащая, мас. % : Углерод До 0,1 Марганец 7,0-9,0 Кремний До 0,5 Хром 15,0-17,0 Никель 3,6-4,5 Азот 0,22-0,32 Медь 0,8-1,3 Ванадий 0,6-1,0 Железо Остальное

Сталь может содержать примеси, мас. % : Сера Не более 0,02 Фосфор Не более 0,035

Сталь-прототип обладает достаточно высокими характеристиками пластичности и вязкости (δ5≥ 25% , КСV-10 ≥ 80 Дж/см2), сопротивляемостью коррозионному растрескиванию (β =  = 0,75 , где σмв - напряжение разрушения образца в морской воде, σв - напряжение разрушения образца на воздухе), не склонна к межкристаллитной коррозии.

= 0,75 , где σмв - напряжение разрушения образца в морской воде, σв - напряжение разрушения образца на воздухе), не склонна к межкристаллитной коррозии.

Однако сталь имеет ряд существенных недостатков: обладает недостаточно высокими характеристиками прочности, коррозионной усталости и кавитационной стойкости, что приводит к снижению долговечности и надежности изделий, эксплуатирующихся в условиях высоких статических и циклических нагрузок; склонна к образованию горячих трещин в отливках в процессе затвердевания металла, которые не всегда могут быть выявлены, и являются концентраторами напряжений, приводящими к разрушению деталей, подвергающихся в процессе эксплуатации циклическим нагрузкам; имеем в своем составе дефицитный никель.

Целью изобретения является создание литейной высокопрочной стали, обладающей оптимальным сочетанием прочности, пластичности, вязкости, коррозионной усталости и сопротивляемости кавитационным разрушениям, предназначенной для изготовления тонкостенных деталей сложной конфигурации, работающих в морской воде.

На основании проведенных работ установлено, что поставленная цель достигается за счет дополнительного введения в хромомарганцовистую сталь азота до содержания выше равновесного, иттрия, церия, повышения содержания хрома и марганца.

Предлагается сталь содержит, мас. % : Углерод 0,04-0,07 Кремний 0,02-0,6 Марганец 9,5-11,0 Хром 17,0-18,5 Азот 0,50-0,70 Медь 0,9-1,2 Ванадий 0,05-0,1 Церий 0,01-0,05 Иттрий 0,01-0,05

Железо Остальное

Сталь может содержать примеси, мас. % : Сера Не более 0,02 Фосфор Не более 0,025

Для обеспечения содержания азота выше равновесного (0,50-0,70% ) выплавка стали и заливка форм производилась в автоклавах под избыточным давлением азота до 16 атм.

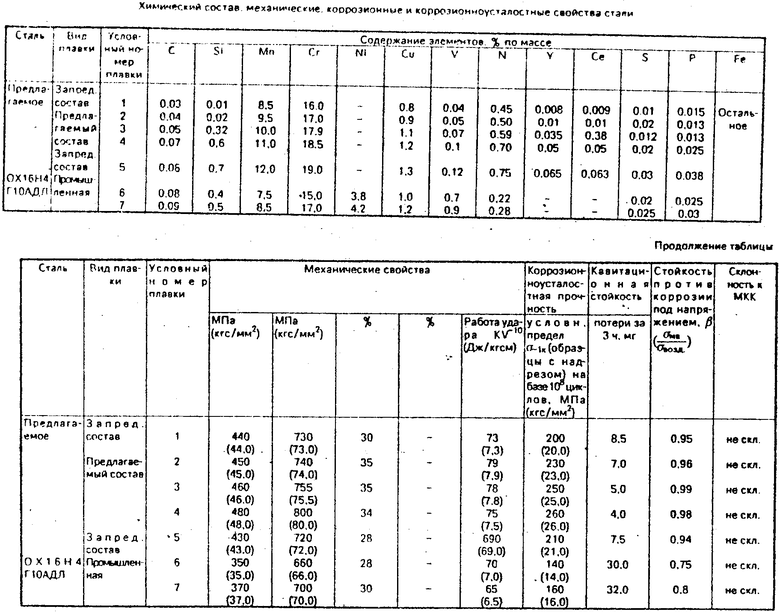

Предлагаемая сталь исследована на металле лабораторных и промышленных плавок по следующим характеристикам: механические свойства проверены на 50 лабораторных и 3 промышленных плавках; сопротивление коррозионной усталости, межкристаллитной коррозии, кавитационным разрушениям и коррозии под напряжением исследовалось на 5 лабораторных и 3 промышленных плавках.

Для сравнения исследовались механические свойства, сопротивляемость коррозионной усталости, кавитационным разрушениям, склонности к МКК и коррозионному растрескиванию известной стали-прототипа (таблица).

Определение механических свойств, коррозионной усталости, склонности к МКК проводились в соответствии с требованиями ГОСТ 1497-84, ГОСТ 9454-78, ГОСТ 25502-79 и ГОСТ 6032-75, а кавитационной стойкости и сопротивляемости коррозионному растрескиванию - по методике ЦНИИКМ "Прометей".

По сравнению с известной сталью-прототипом предлагаемая сталь обладает следующими преимуществами:

Более высоким уровнем прочностных характеристик, коррозионной усталости и кавитационной стойкости за счет повышения содержания азота выше равновесного (до 0,5-0,7% ), хрома (до 17,0-18,5% ) и марганца (до 9,5-11,0% ). Из состава стали выведен никель в связи с его высокой стоимостью и дефицитностью. При этом вводимое количество азота приводит к более эффективному упрочнению твердого раствора, а следовательно, и повышению прочностных характеристик стали, по сравнению со сталью-прототипом, а также к значительному повышению стойкости стали против питтинговой коррозии. Увеличение содержание азота выше указанных пределов приводит к снижению характеристик вязкости разрушения при деформационном старении, хрома - к снижению ударной вязкости, а марганца - коррозионной стойкости, и как следствие, коррозионной усталости.

Более высокой сопротивляемостью образованию горячих трещин в отливках в процессе затвердевания металла, благодаря очищению границ зерен за счет введения в сталь церия и иттрия в количестве 0,01-0,05 мас. % . Повышение содержания церия и иттрия в стали выше указанных пределов ведет к ее загрязнению неметаллическими включениями, что снижает уровень механических свойств.

Указанные преимущества позволяют использовать предлагаемую сталь для изделий ответственного назначения, имеющих сложную конфигурацию с наличием развитых поверхностей и малых толщин стенок, работающих в морской воде под воздействием высоких ударных и циклических нагрузок. Для получения требуемых механических свойств отливки из предлагаемой стали подвергаются аустенизации при температуре 1000-1050оС с охлаждением на воздухе.

В термически обработанном состоянии структура стали представляет аустенит с равномерно распределенными по границам зерен карбонитридами. Приведенный выше режим термической обработки обеспечивает следующий уровень механических свойств стали: σ0,2≥ 400 МПа, σв≥ 740 МПа, δ5≥ 30% , КV-10 ≥ 75 Дж. Критическая температура перехода из вязкого в хрупкое состояние при динамическом (Тк) нагружении ниже минус 100оС и при статическом изгибе (Ткдс) ниже минус 60оС. Сталь имеет высокую стойкость против питтинговой, язвенной и щелевой коррозии в морской воде.

Условный предел коррозионной усталости (σ-1к) при испытании в морской воде образцов диаметром 10 мм с надрезом (коэффициент концентрации ≈ 5) на базе 100x x106 циклов составляет 220-230 МПа, а известной стали-прототипа 140-160 МПа. Это одна из основных характеристик стали, входящих в расчет на циклическую прочность ряда ответственных деталей, например, гребных винтов, и ее повышение существенно увеличивает срок службы и эксплуатационную надежность этих изделий.

Предлагаемая сталь обладает хорошими литейными свойствами и может использоваться для отливок любой массы и сложности.

При использовании предлагаемой стали для гребных винтов СПК (взамен применяемой в настоящее время стали) может быть получен значительный экономический эффект за счет повышения срока службы винтов в 3-5 раз и снижения затрат на их ремонт в среднем на 30% . (56) Авторское свидетельство СССР N 285772, кл. С 22 С 38/58, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО - СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2125114C1 |

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

Изобретение относится к металлургии сталей, используемых в судостроении, в частности, при производстве гребных винтов, в том числе для быстроходных судов на подводных крыльях (СПК), и в других отраслях промышленности при изготовлении литых деталей сложной конфигурации, эксплуатирующихся в морской воде под воздействием значительных статических и циклических нагрузок. С целью повышения прочности, сопротивляемости коррозионной усталости и кавитационной стойкости при воздействии морской воды в циклических нагрузок, сталь дополнительно содержит церий и иттрий при следующем соотношении компонентов, мас. % : углерод 0,04 - 0,07, кремний 0,02 - 0,6, марганец 9,5 - 11,0, хром 17,0 - 18,5, азот 0,50 - 0,70, медь 0,9 - 1,2, ванадий 0,05 - 0,1, церий 0,01 - 0,05, иттрий 0,01 - 0,05, железо остальное. 1 табл.

АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, азот, медь, ванадий и железо, отличающаяся тем, что она дополнительно содержит церий и иттрий при следующем соотношении компонентов, мас. % :

Углерод 0,04 - 0,07

Кремний 0,02 - 0,6

Марганец 9,5 - 11,0

Хром 17,0 - 18,5

Азот 0,50 - 0,70

Медь 0,9 - 1,2

Ванадий 0,05 - 0,1

Церий 0,01 - 0,05

Иттрий 0,01 - 0,05

Железо Остальное

Авторы

Даты

1994-03-15—Публикация

1990-10-11—Подача