Изобретение относится к области дорожного строительства, а именно к копровому оборудованию для забивания и извлечения из грунта металлических столбиков преимущественно при возведении и ремонте барьерных ограждений автомобильных дорог.

Известно копровое оборудование для забивания и извлечения из грунта различного рода свайных элементов и металлических столбиков барьерных ограждений автомобильных дорог (см., например, авт. свид. SU 746041, E 02 D 7/16, 1980; пат. US 5494117, E 02 D 7/10, 1994, мобильный складной копер МСК-1М для забивки свай, конструктивная схема и достаточно подробное описание которого приведены в журнале "Строительные и дорожные машины" 5 за 1999 год, М.: ООО "СДМ-Пресс", с. 9-11; SU 861472А, E 02 D 7/06, 07.08.81 и др.).

Большая часть известного копрового оборудования представляет собой достаточно сложные и громоздкие специализированные установки со свайными погружателями на основе дизель-молотов, стационарно смонтированные на стреловых грузоподъемных кранах (SU 746041). Используют такое копровое оборудование в основном при погружении и извлечении из грунта длинноразмерных свай на строительных площадках, где отсутствуют ограничения по перекрытию проезжей части дорог при производстве работ. При многих положительных качествах входящие в его состав дизель-молоты характеризуются неудовлетворительным пуском в действие при погружении свайных элементов в слабые грунты и при низкой температуре окружающего воздуха.

Вследствие особенностей конструктивного исполнения и отмеченных недостатков известных копровых установок данного типа использование их для забивания и извлечения из грунта металлических столбиков барьерных ограждений автомобильных дорог нецелесообразно.

Свободен в какой-то мере от многих из вышеперечисленных недостатков известный механический забойщик металлических стоек ограждения с подвешиваемым на тросе гидравлическим забивным устройством по патенту US 5494117. Указанный забойщик достаточно прост и компактен в конструктивном исполнении и не требует перекрытия проезжей части дороги при производстве работ. Однако он обладает существенным недостатком, обусловленным необходимостью ручной ориентации и удержания оператором забивочного устройства при погружении столбиков в грунт.

При этом в результате прямого контакта оператора в процессе погружения столбиков в грунт с забивочным устройством ударного типа он подвергается воздействию вибрационных нагрузок и шума, что при достаточно длительной работе может привести к соответствующим профессиональным заболеваниям.

Для обеспечения устойчивой работы большинства из отечественных гидромолотов необходимо гарантированное поджатие их к забиваемому столбику, величина которого в зависимости от типа гидромолота может достигать нескольких сотен килограмм. Реализовать такое поджатие вручную в механических забойщиках рассматриваемого типа практически невозможно.

Механические нагрузки, реализуемые при извлечении столбиков из грунта при помощи такого копрового оборудования, действуют непосредственно на используемое для подвеса гидромолота стреловое оборудование и шасси базовой машины, что, в общем-то, далеко не оптимально.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить навесное копровое устройство по авт. свид. 861472 А, E 02 D 7/06, 07.08.81.

Указанное копровое устройство содержит смонтированную на базовой машине вертикальную мачту арочного типа с направляющими, на которой установлена, с возможностью перемещения по ним, каретка с соответствующим рабочим органом, кинематически связанная с обращенным кверху штоком закрепленного с противоположной стороны в полости мачты, между ее боковыми стойками, приводного гидроцилиндра двойного действия посредством трособлочной системы, гидросистему с соответствующими коммуникационными магистралями для подсоединения гидроцилиндра к гидравлическому приводу и захват для извлечения столбиков из грунта. При этом трособлочная система известного копрового устройства выполнена в виде размещенного в полости мачты, между ее боковыми стойками, полиспаста с целиковым тросом, неподвижные блоки которого закреплены на нижнем конце мачты, а подвижные кинематически сочленены при помощи пальца со штоком приводного гидроцилиндра, причем свободный конец троса полиспаста, огибающего его неподвижные и подвижные блоки, пропущен через закрепленный на верхнем конце мачты единичный блок, расположенный в плоскости установки приводного гидроцилиндра, и подсоединен к каретке только с одной стороны.

При перемещении вверх подвижных блоков полиспаста выдвижением штока гидроцилиндра происходит удлинение ветвей троса полиспаста и подъем его конца с подвешенной на нем кареткой.

При втягивании штока гидроцилиндра происходит соответствующее сокращение ветвей троса полиспаста и свободное опускание его конца с подвешенной на нем кареткой под действием ее собственного веса.

Использование в составе трособлочной системы прототипа полиспаста позволяет минимизировать длину рабочего хода штока приводного гидроцилиндра по отношению к протяженности участка перемещения каретки пропорционально кратности полиспаста. Однако при этом в таком же соотношении уменьшается и реализуемое на конце троса полиспаста тяговое усилие и его величины может не хватить для извлечения столбика из грунта.

Для устранения указанного недостатка крайние блоки полиспаста выполнены съемными.

При извлечении столбиков из грунта подвижные блоки полиспаста переводятся в нижнее положение, при этом часть из них (крайние) разобщаются с остальными (снимаются) и крепятся отдельно от них на специально предусмотренных для этого опорных кронштейнах мачты.

В результате выполнения указанной операции часть подвижных блоков полиспаста остаются связанными со штоком гидроцилиндра, а другие оказываются жестко скрепленными с мачтой и кратность полиспаста соответственно уменьшается, а реализуемое на конце его троса тяговое усилие возрастает пропорционально уменьшению кратности.

Однако указанная особенность схемного исполнения прототипа приводит к существенному усложнению конструкции со снижением ее быстродействия и ухудшением обслуживания в процессе эксплуатации, поскольку при извлечении столбиков из грунта для увеличения тягового усилия приходится прибегать к регулировке (изменению) кратности полиспаста посредством его соответствующей переборки, которая достаточна трудоемка.

К тому же в этом случае данное техническое решение не обеспечивает в полной мере (по максимуму) использование тяговых возможностей приводного гидроцилиндра.

Вследствие специфики конструктивного исполнения данному копровому устройству практически присущи и многие другие из перечисленных недостатков вышеуказанных аналогов подобного рода (копровых агрегатов, монтируемых непосредственно на шасси соответствующих базовых машин).

Задачей настоящего изобретения является упрощение конструкции заявляемого устройства и улучшение его технико-эксплуатационных качеств.

В соответствии с изобретением поставленная задача достигается тем, что в заявляемом мобильном переносном копре оптимизировано конструктивное исполнение его основных частей с реализацией соответствующей кинематики, обеспечивающей гарантированное принудительное поджатие гидромолота к забиваемому столбику с возможностью регулировки его величины, и оснащением элементами визуализации контроля за рабочим процессом, а для определения основных параметров его работы предложены соответствующие аналитические зависимости.

Сущность изобретения поясняется чертежом, где изображены:

на фиг. 1 - общий вид заявляемого мобильного переносного копра;

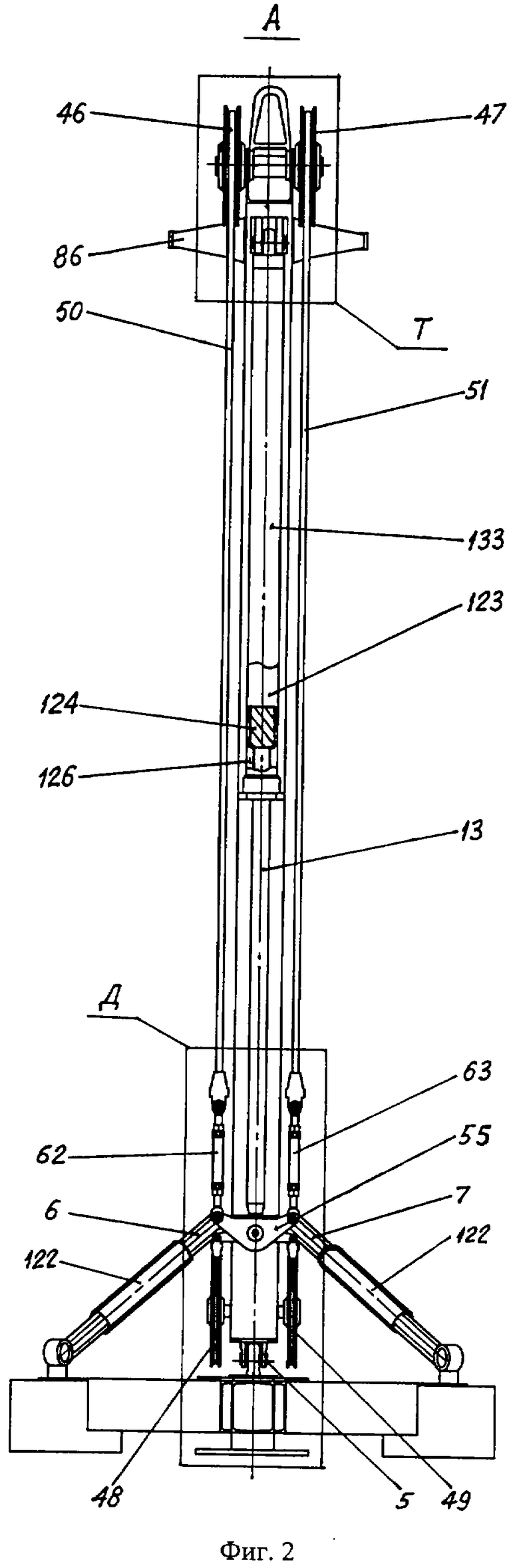

на фиг. 2 - вид А справа на копер;

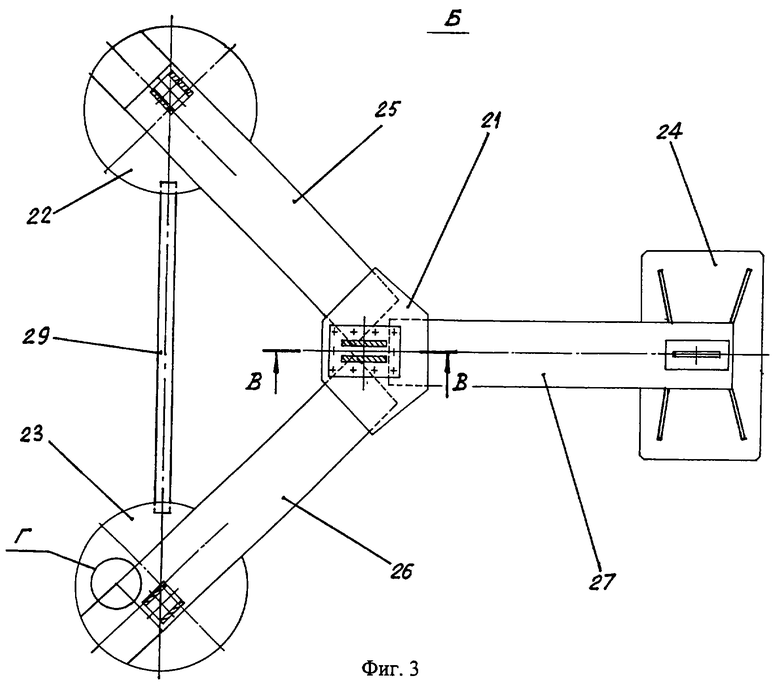

на фиг. 3 - вид Б сверху на опорно-установочную платформу копра (мачта и подкосы условно не показаны);

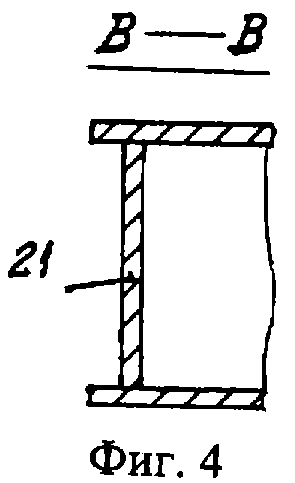

на фиг. 4 - вертикальное сечение В-В опорно-установочной платформы копра по месту расположения ее основания;

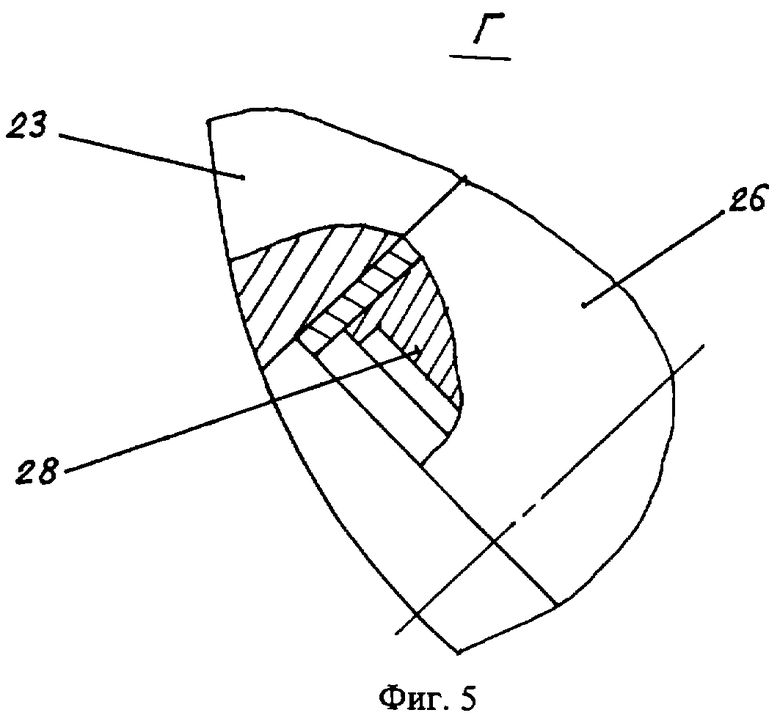

на фиг. 5 - выносной элемент Г с изображением фрагмента одной из лап опорно-установочной платформы;

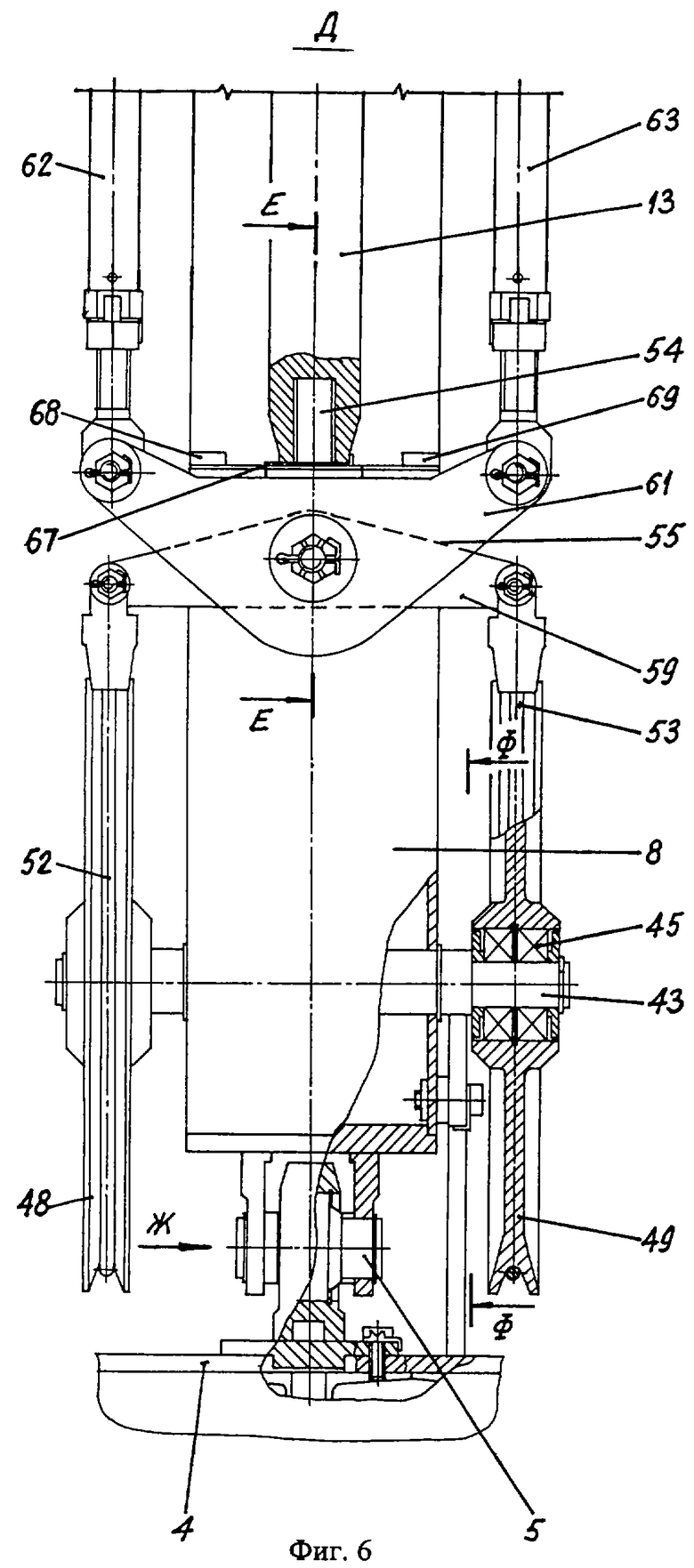

на фиг. 6 - выносной элемент Д с изображением узла шарнирного сопряжения мачты копра с его опорно-установочной платформой и фрагмента нижней части трособлочной системы;

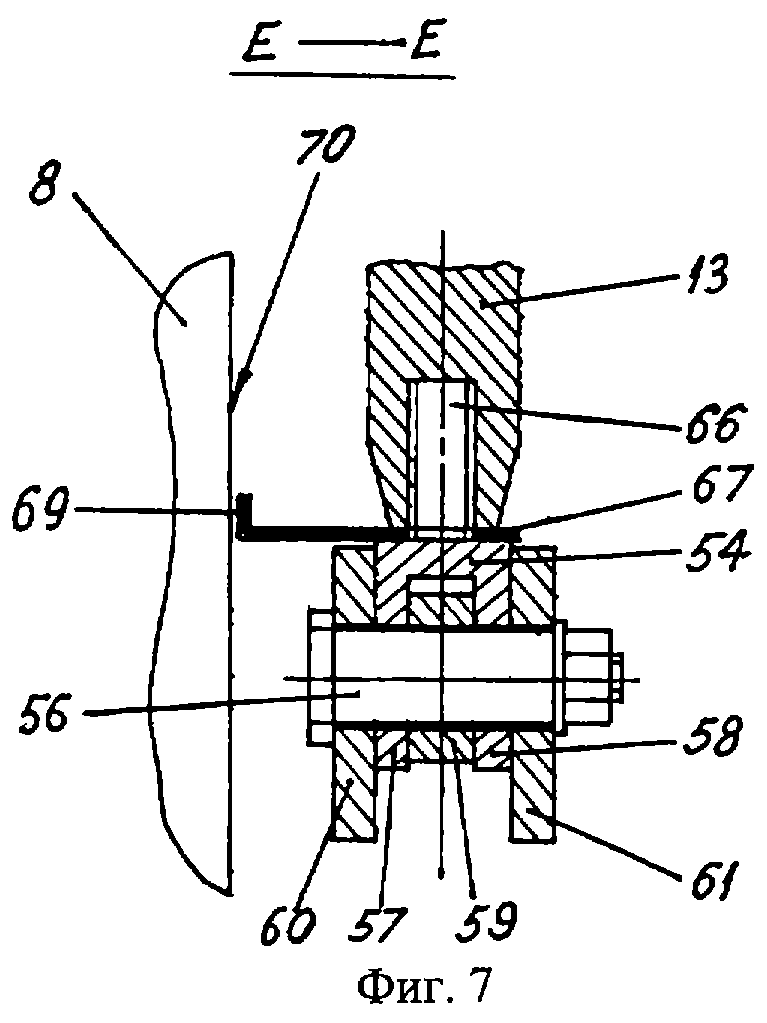

на фиг. 7 - сечение Е-Е по месту расположения закрепленных на штоке гидроцилиндра двойного действия Х-образной крестовины трособлочной системы копра и плоского опорно-поддерживающего ползуна;

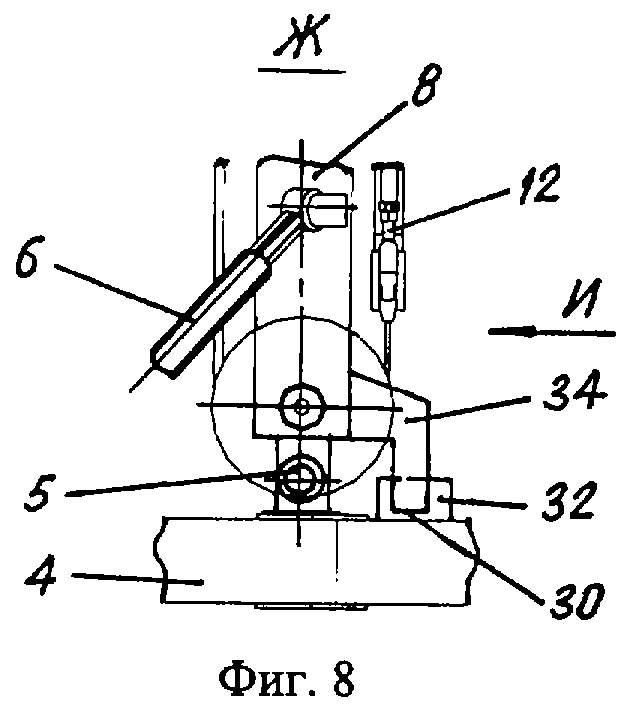

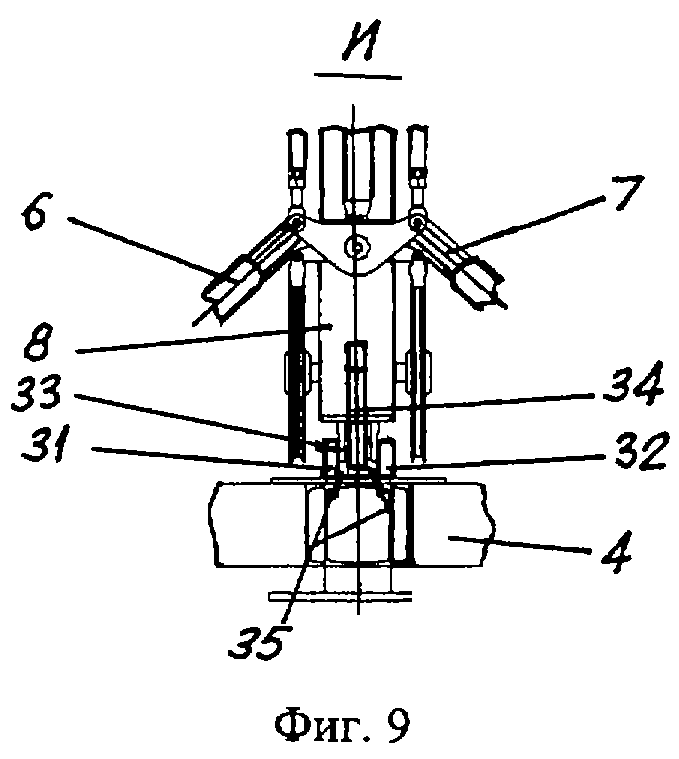

на фиг. 8 - вид Ж сбоку на один из возможных вариантов конструктивного исполнения механизма исключения проворота мачты копра относительно опорно-установочной платформы горизонтальной плоскости в случае сопряжения ее с мачтой при помощи сферического шарнира;

на фиг. 9 - вид И сбоку на механизм, показанный на фиг. 8;

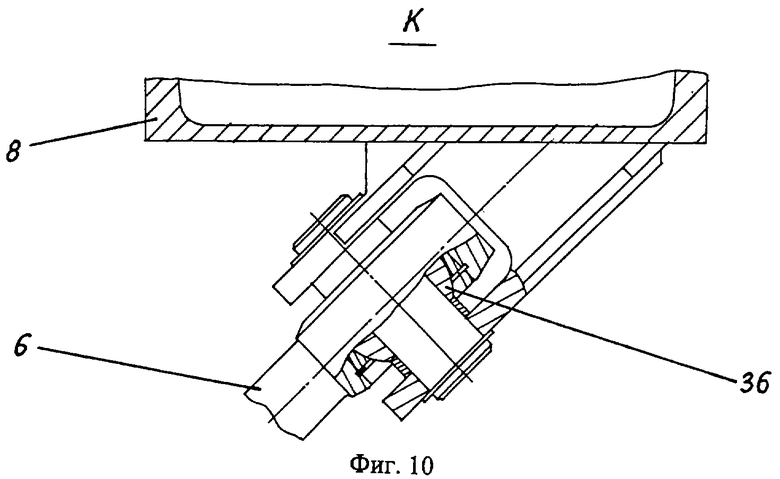

на фиг. 10 - вид К сверху на узел крепления одного из подкосов на металлоконструкции мачты копра через разъемный шарнирный подшипник;

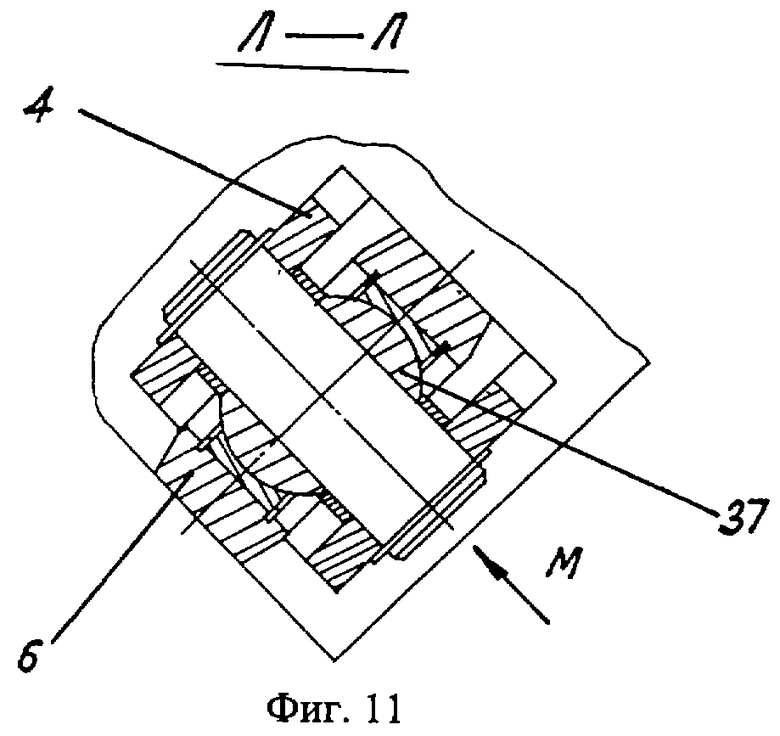

на фиг. 11 - Поперечное сечение Л-Л узла крепления нижней части одного из подкосов на металлоконструкции опорно-установочной платформы копра;

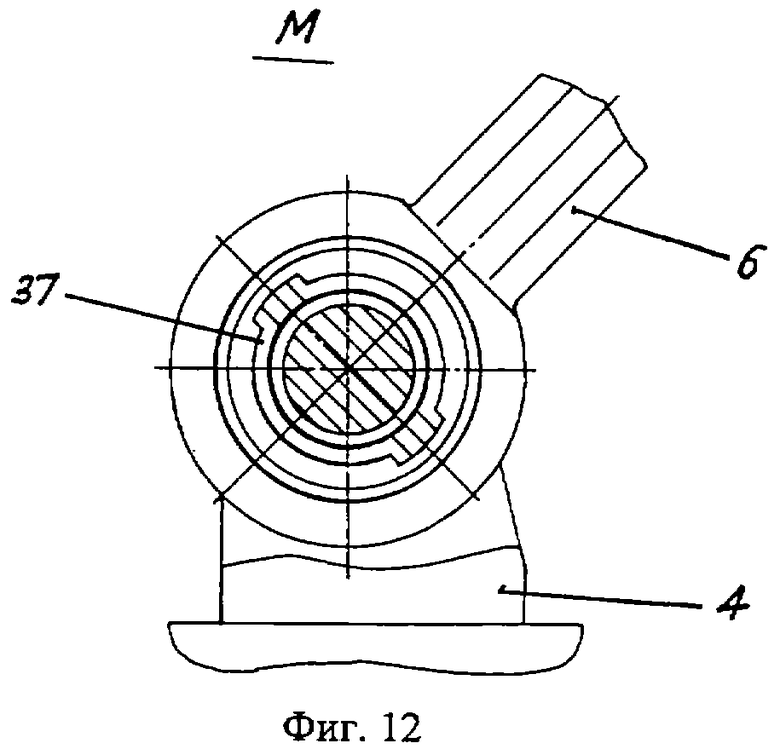

на фиг. 12 - вид М сбоку на узел, изображенный на фиг.11;

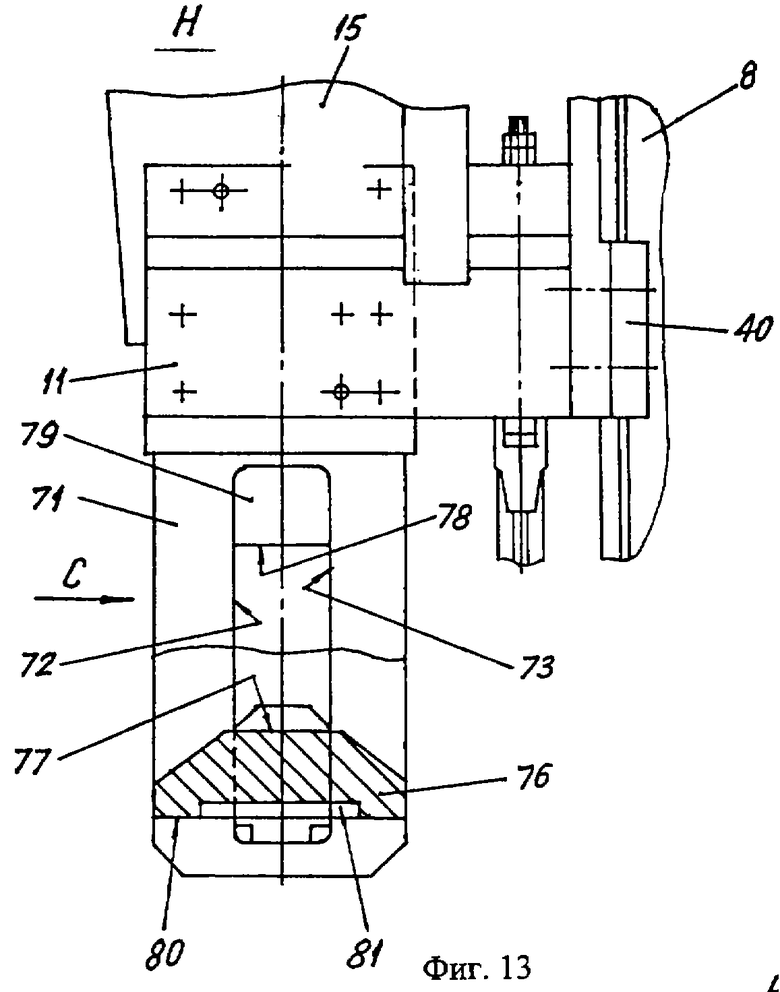

на фиг. 13 - выносной элемент Н с изображением хобота каретки копра с размещенным внутри него наголовником;

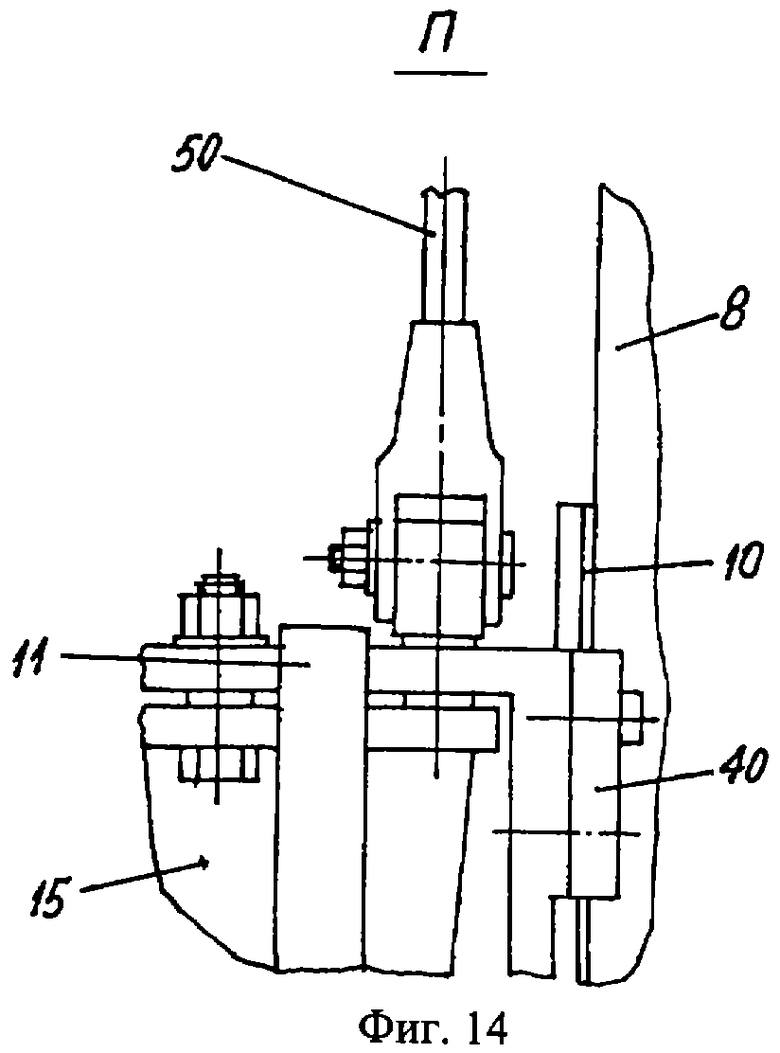

на фиг. 14 - выносной элемент П с изображением узла крепления верхней части гидромолота на каретке копра;

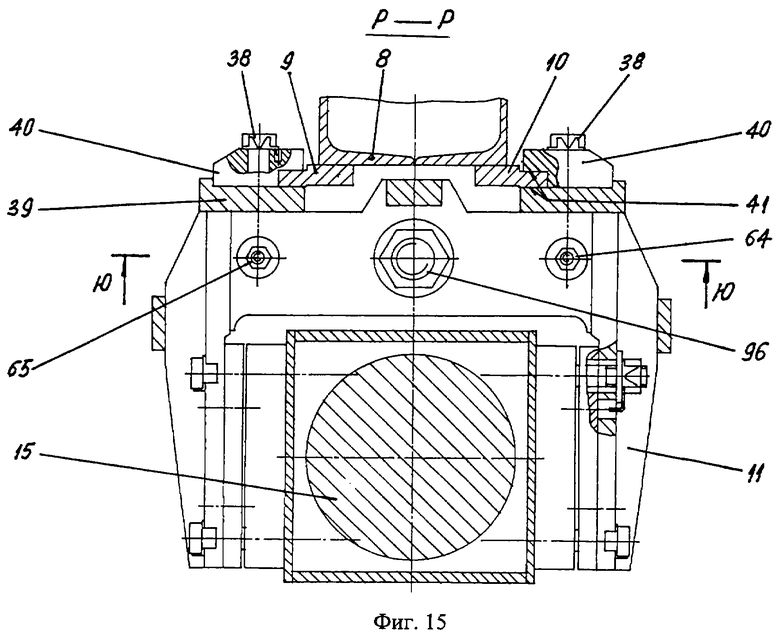

на фиг. 15 - поперечное сечение Р-Р нижней части каретки копра;

на фиг. 16 - вид С сбоку на хобот каретки копра с размещенным внутри него наголовником;

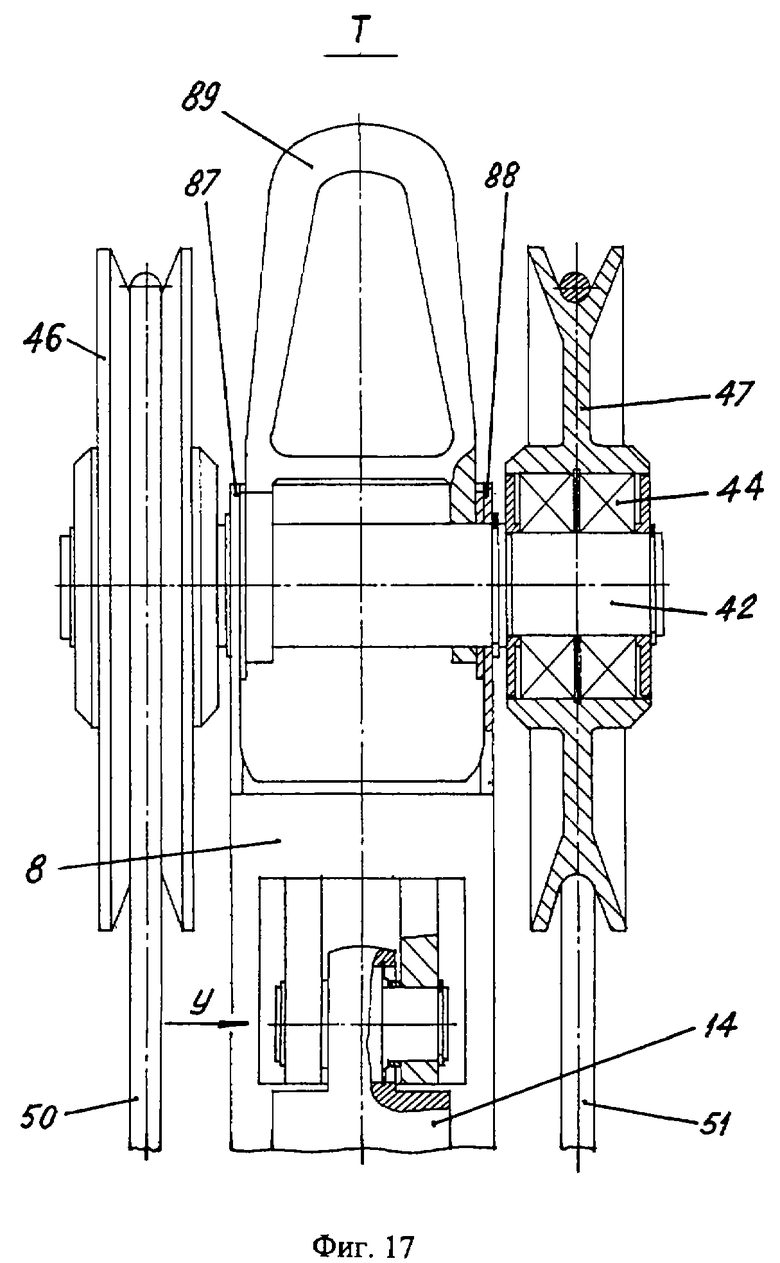

на фиг. 17 - выносной элемент Т верхней части мачты копра;

на фиг. 18 - вид У сбоку на узел крепления корпуса гидроцилиндра двойного действия на металлоконструкции мачты копра;

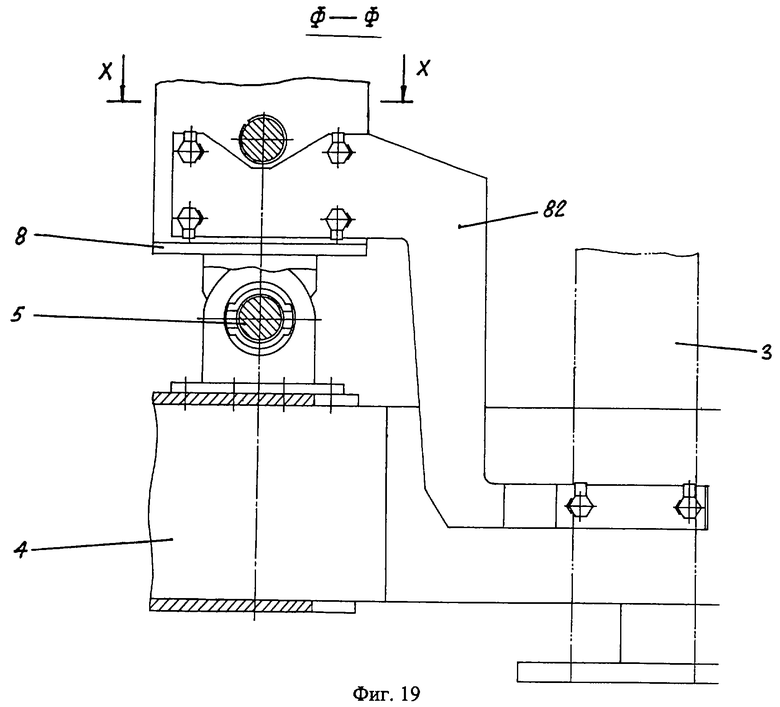

на фиг. 19 - вертикальный разрез Ф-Ф металлоконструкции нижней части копра, совмещенный с изображением держателя забиваемого столбика;

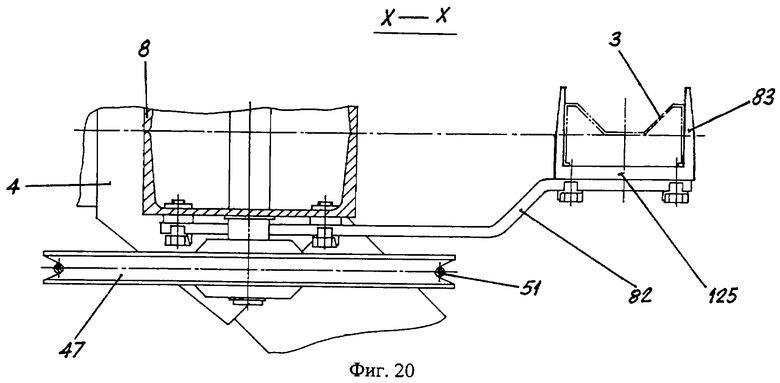

на фиг. 20 - поперечный разрез Х-Х нижней части мачты копра, совмещенный с изображением держателя забиваемого столбика;

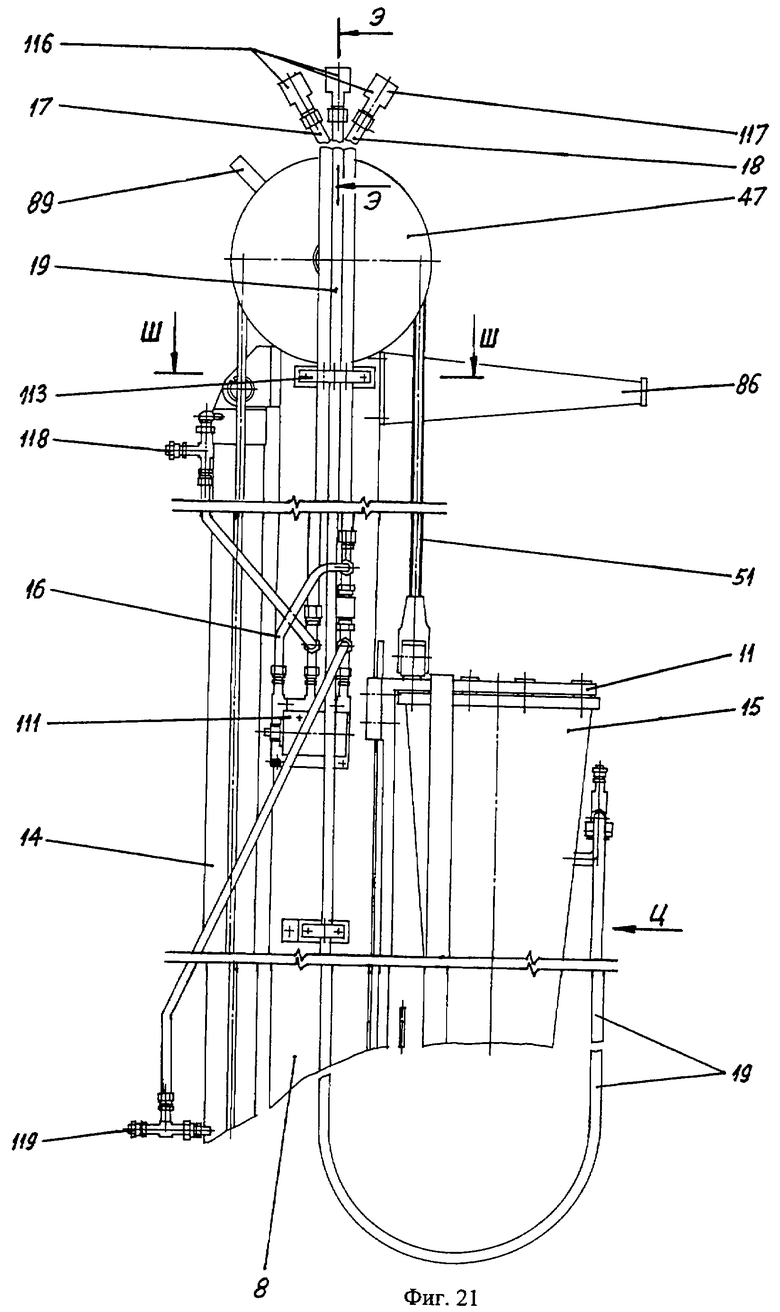

на фиг. 21 - общий вид верхней части копра с монтажом гидросистемы;

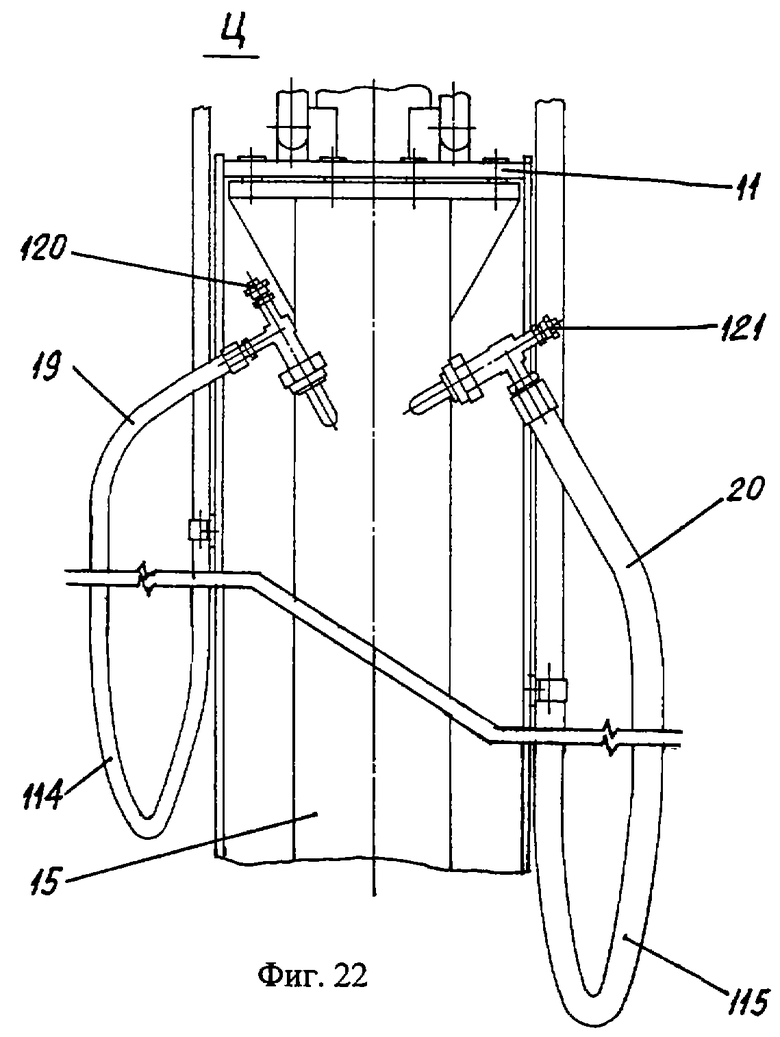

на фиг. 22 - вид Ц спереди на каретку копра с гидромолотом и подсоединенными к нему коммуникационными магистралями гидросистемы;

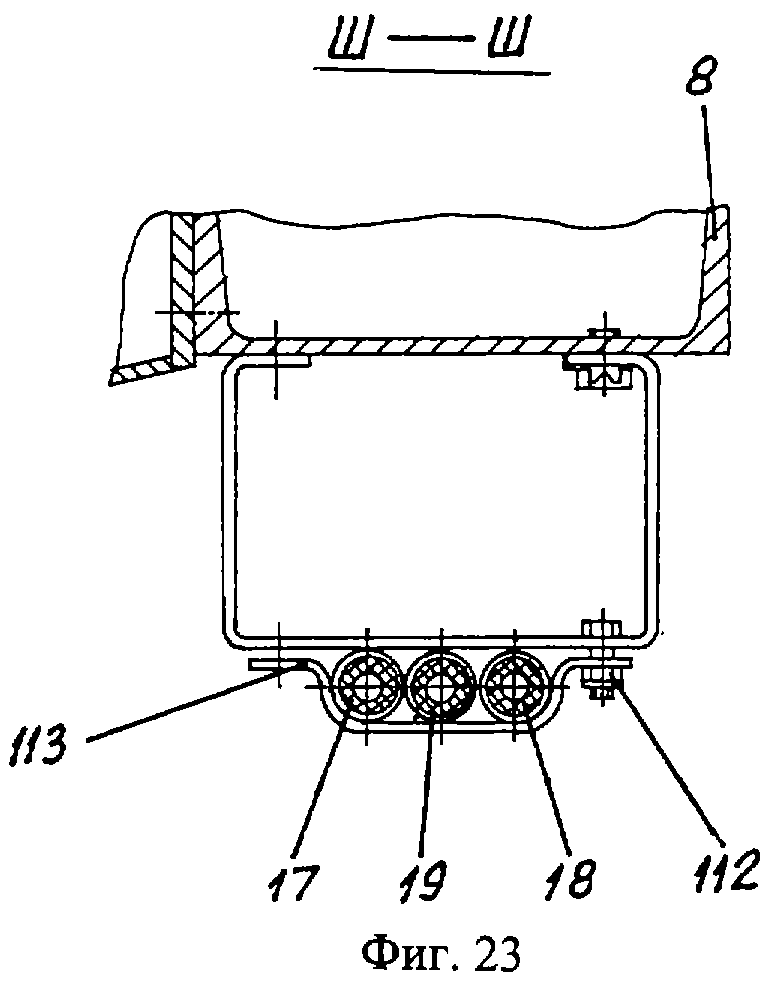

на фиг. 23 - поперечное сечение Ш-Ш копра по одному из мест крепления коммуникационных магистралей гидросистемы на металлоконструкции его мачты;

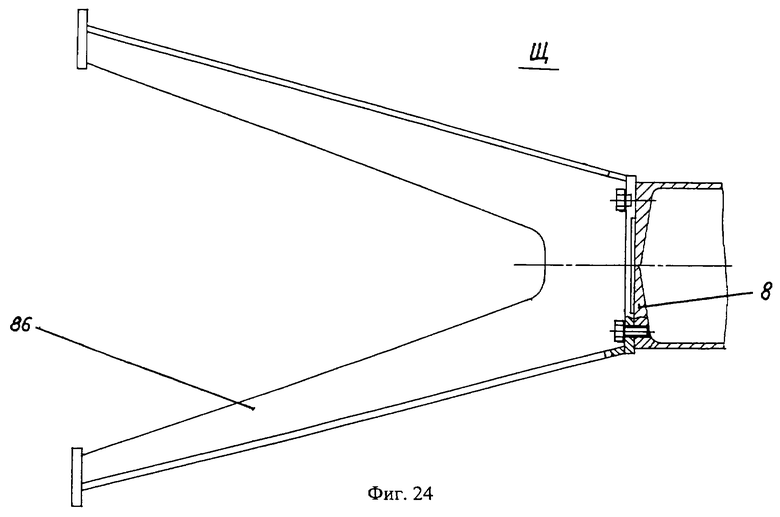

на фиг. 24 - вид Щ сверху на двуногую боковую опору копра;

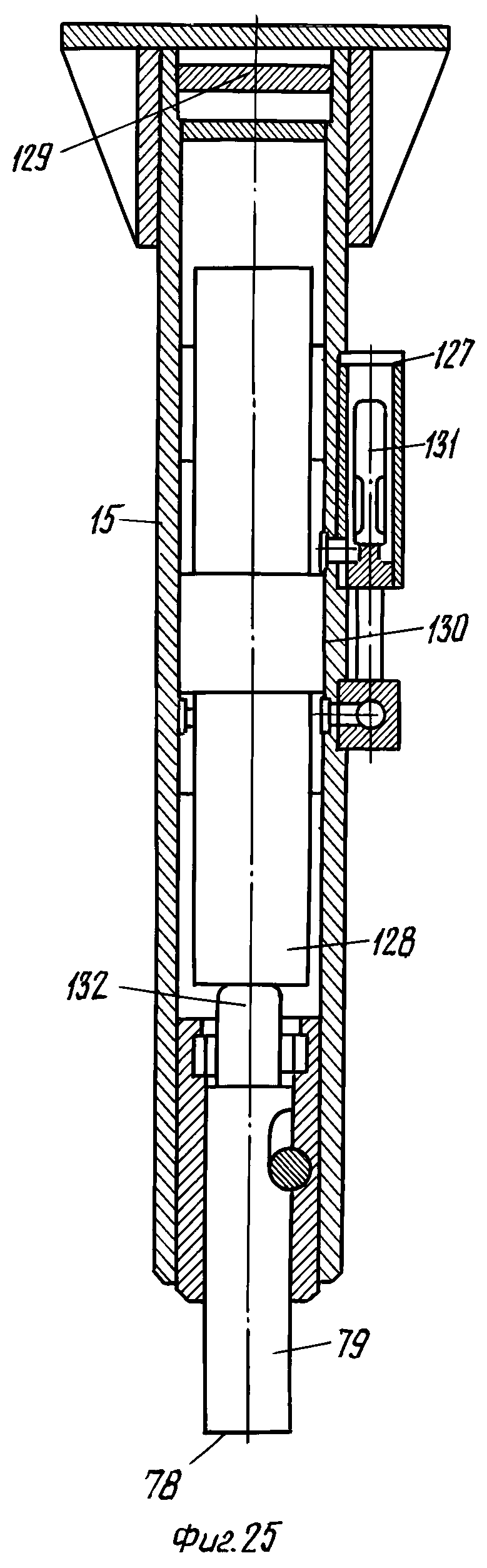

на фиг. 25 - общий вид устанавливаемого на каретке копра гидромолота;

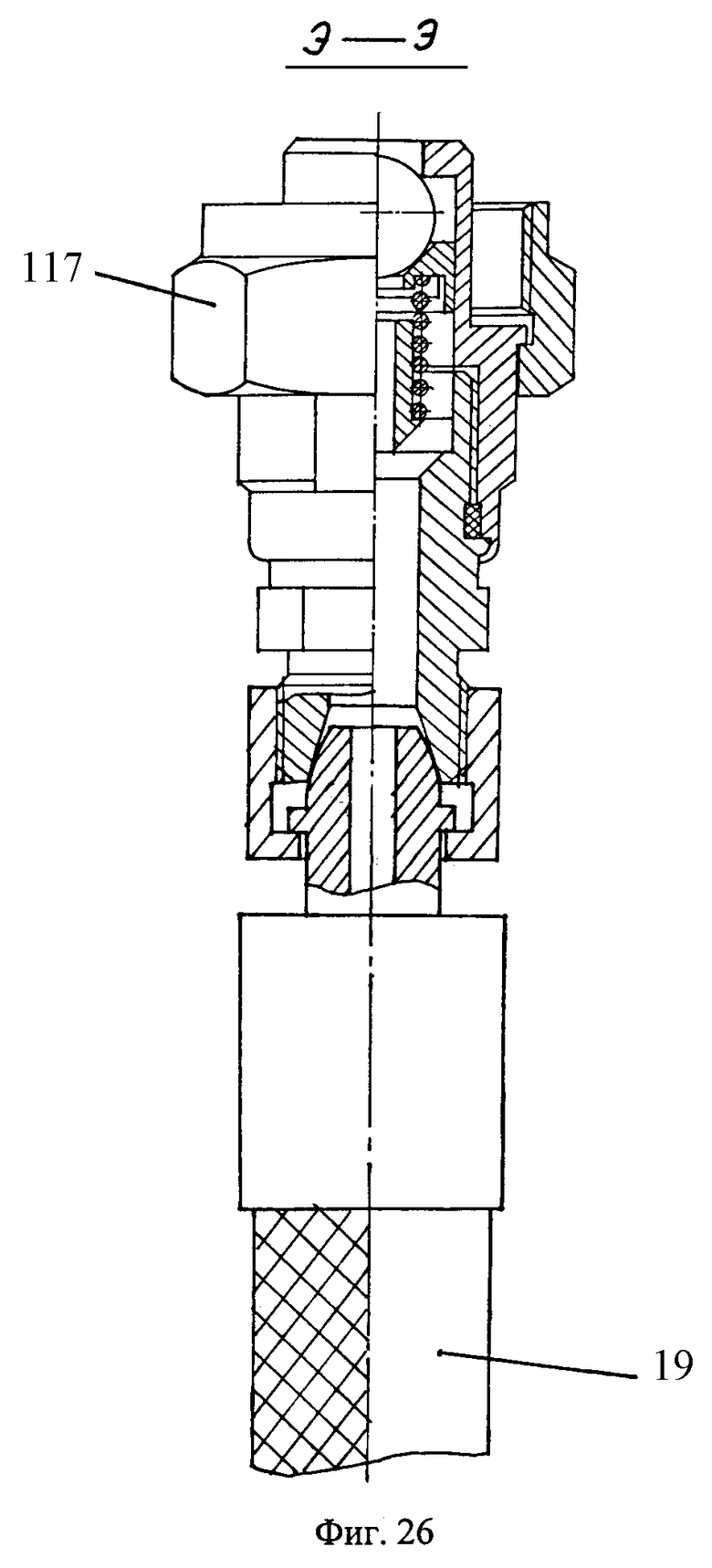

на фиг. 26 - продольное сечение Э-Э одного из хвостовиков коммуникационных магистралей гидросистемы копра, оканчивающегося быстроразъемным отжимным клапаном;

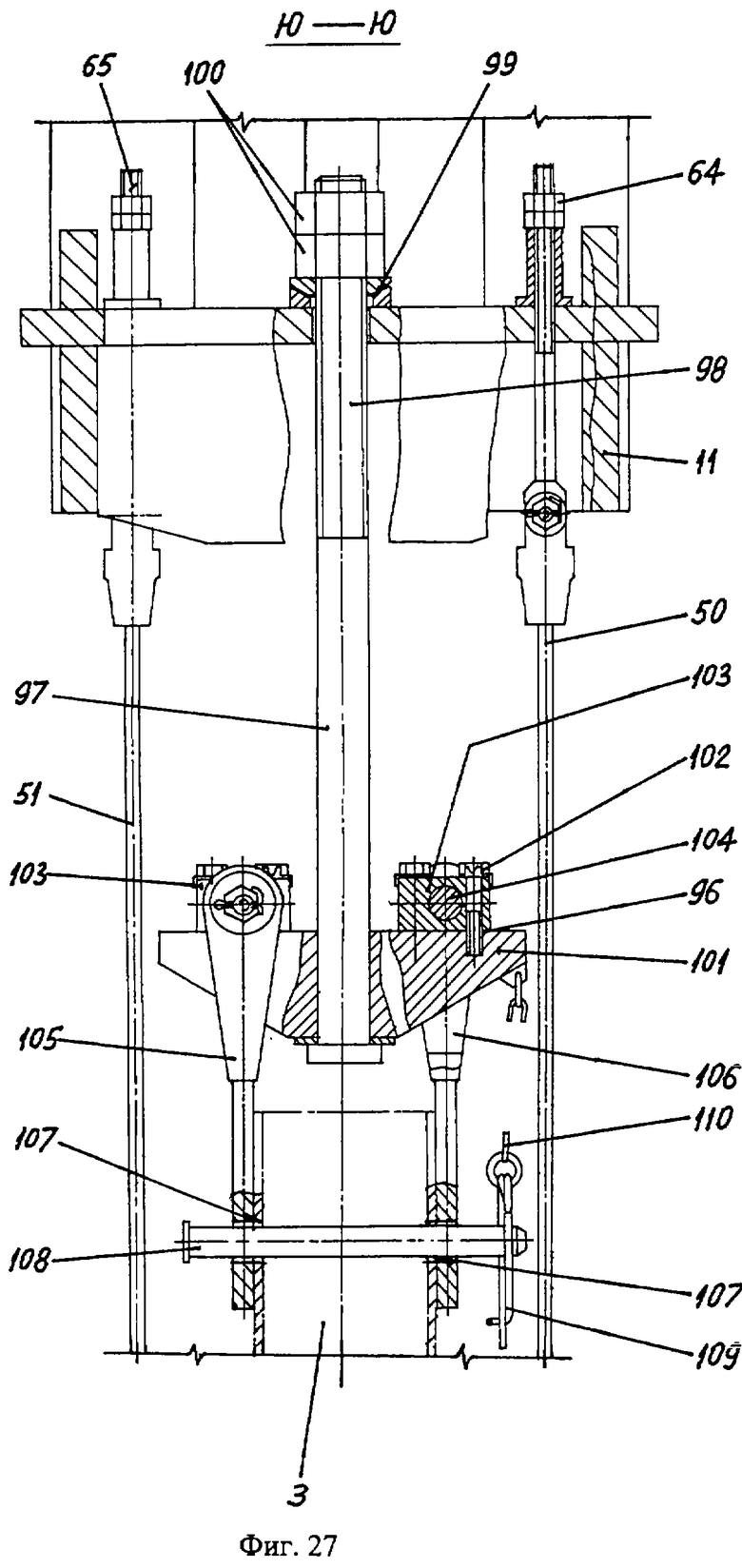

на фиг. 27 - вертикальное сечение Ю-Ю нижней части каретки копра по месту установки двухпозиционного съемного захвата для извлечения столбиков из грунта (позиция 1);

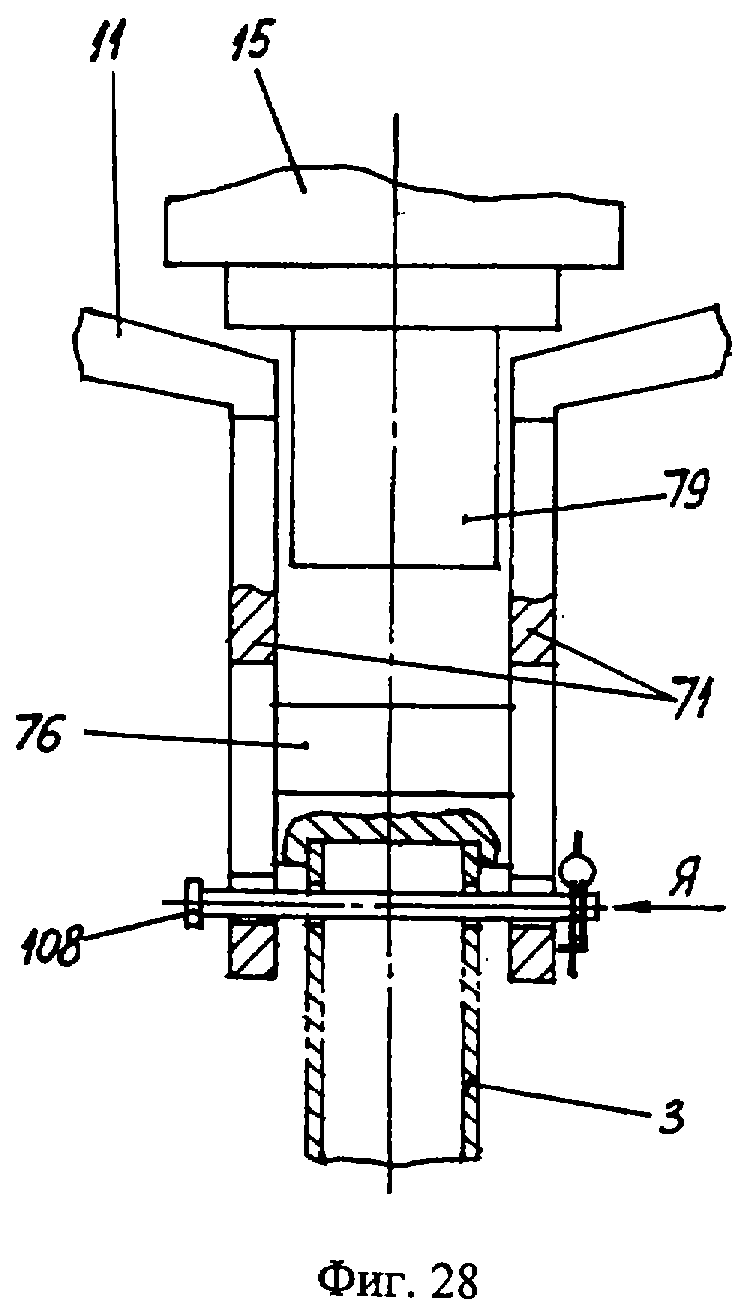

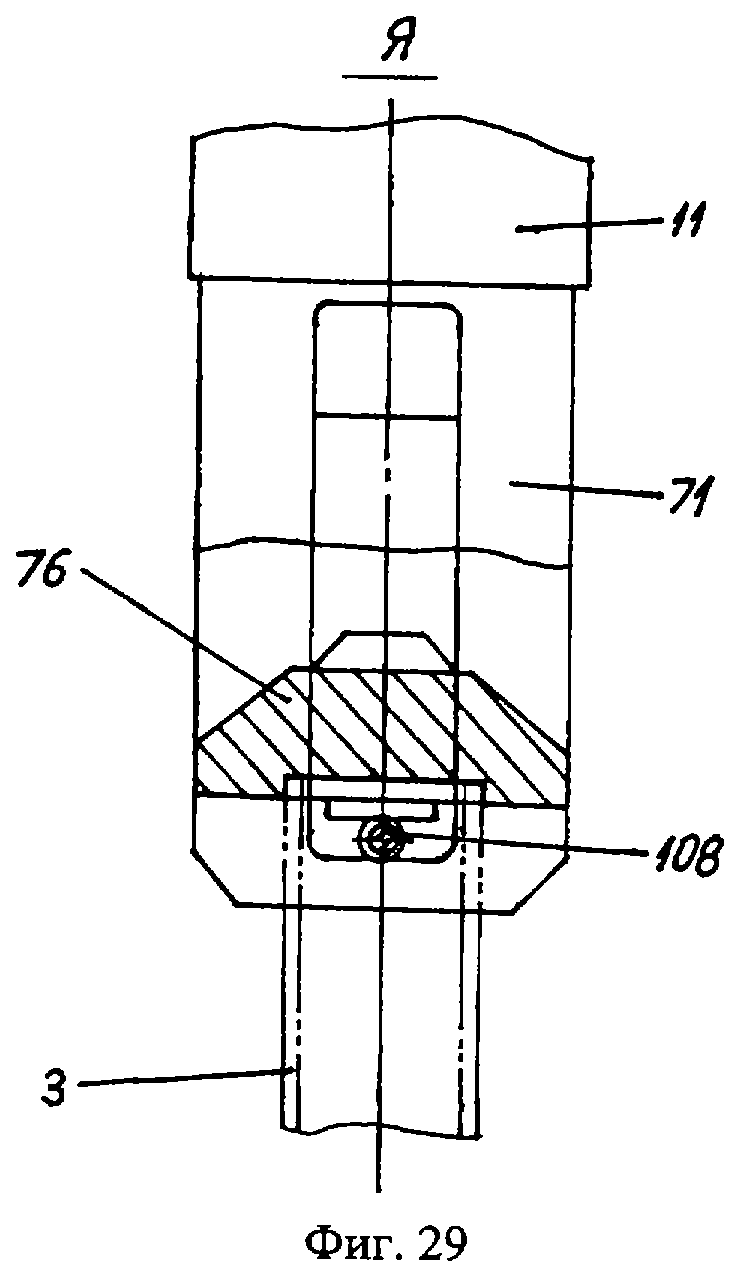

на фиг. 28 - общий вид хобота каретки с изображением двухпозиционного съемного захвата для извлечения столбиков из грунта (позиция 2);

на фиг. 29 - вид Я сбоку на изображение, приведенное на фиг. 28;

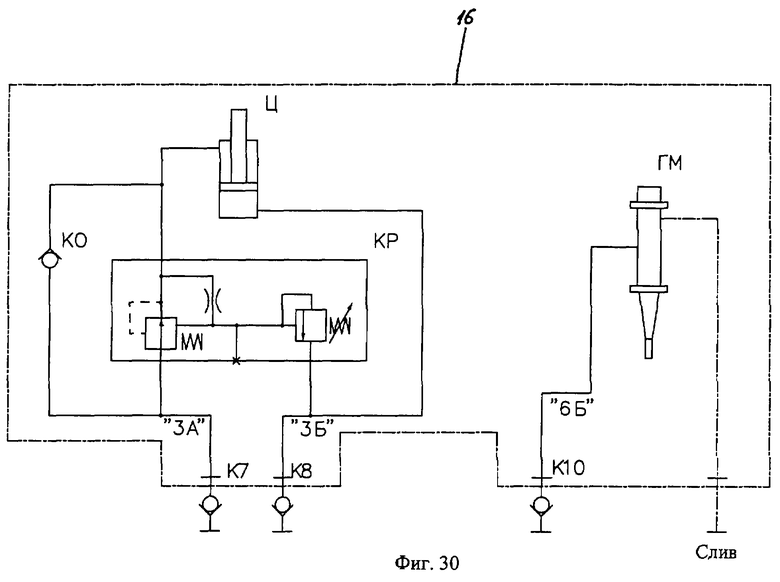

на фиг. 30 - схема гидравлическая принципиальная копра (Ц - гидроцилиндр двойного действия, ГМ - гидромолот, КО - клапан обратный, КР - клапан редукционный; К7, К8, К10 - быстроразъемные отжимные клапаны; "3А", "3Б", "6Б" - коммуникационные магистрали гидросистемы с отжимными клапанами;

на фиг. 31 - общий вид копра в горизонтальном положении;

на фиг. 32 - общий вид копра в вертикальном положении с указанием действующих на элементы его конструкции сил при поджатии гидромолота к забиваемому столбику (ЦМ - центр масс копра без учета весов каретки и гидромолота);

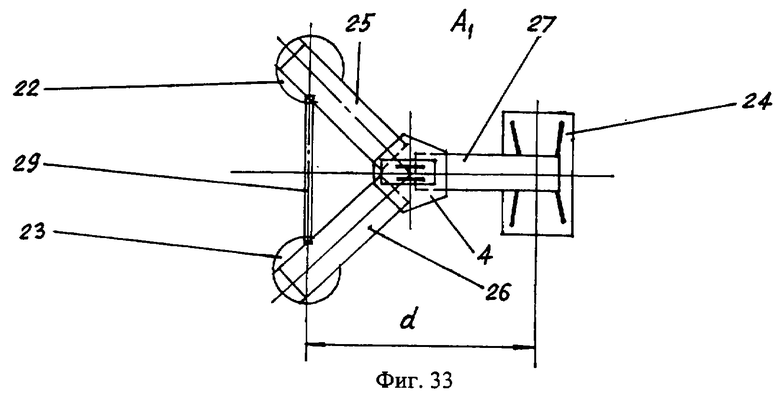

на фиг. 33 - вид A1 сверху на опорно-установочную платформу (применительно к изображению, приведенному на фиг. 32;

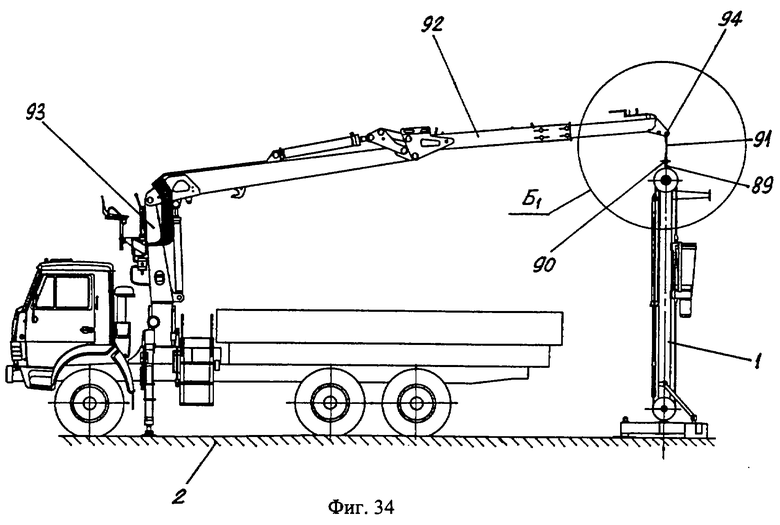

на фиг. 34 - схематическое изображение установки мобильного переносного копра, подвешенного на конце стрелы крана-манипулятора при помощи гибкой подвески замкнутого типа, в рабочее положение;

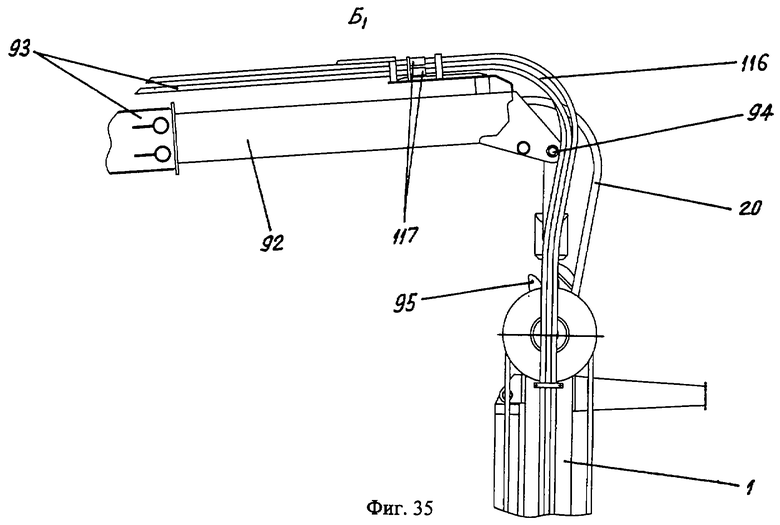

на фиг. 35 - выносной элемент Б1 с изображением узла подвески мобильного переносного копра на конце стрелы крана-манипулятора при помощи грузозахватного крюка;

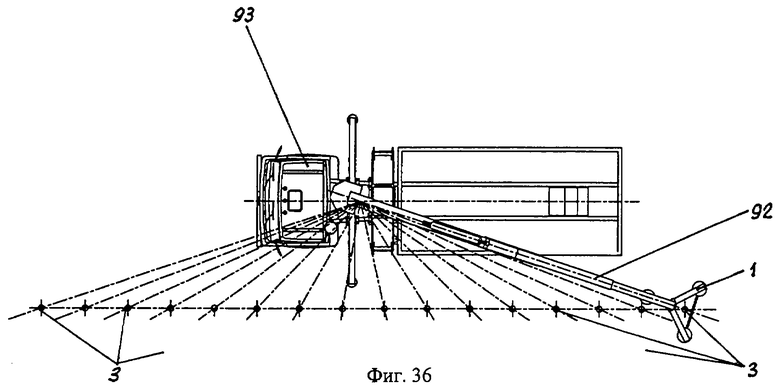

на фиг. 36 - схематическое изображение, поясняющее технологию производства работ по забиванию или извлечению столбиков барьерных ограждений автомобильных дорог из грунта при помощи заявляемого мобильного переносного копра, подвешенного на конце стрелы крана-манипулятора;

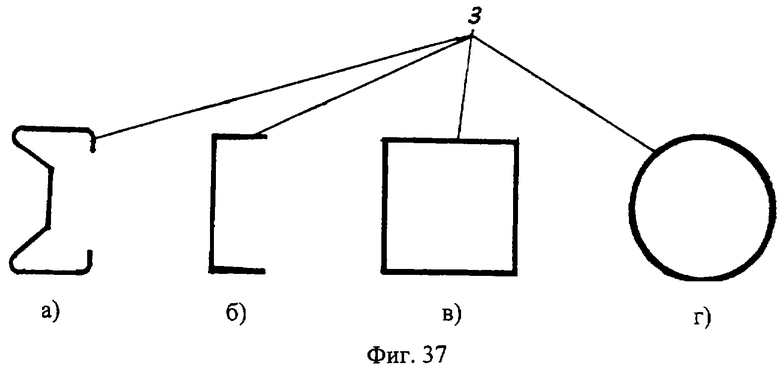

на фиг. 37 - типовые профили забиваемых столбиков (а - Σ-образный, б - [-образный, в - коробчатый, г - трубчатый).

Заявляемый мобильный переносной копер 1 для забивания и извлечения из грунта 2 металлических столбиков 3 преимущественно при возведении и ремонте барьерных ограждений автомобильных дорог содержит опорно-установочную платформу 4, сопряженную с ней через центрально расположенный шарнир 5, и два пространственно разнесенных между собой и размещенных во взаимно перпендикулярных плоскостях подкоса 6, 7 регулируемой длины, например винтовых талрепа, с исключением относительного проворота вокруг продольной оси, вертикальную мачту 8 с перемещаемым вдоль нее по направляющим 9, 10 на каретке 11, кинематически связанной при помощи трособлочной системы 12 со штоком 13 закрепленного на мачте со стороны, противоположной каретке, приводного гидроцилиндра 14 двойного действия, рабочим органом, представляющим собой гидромолот 15 и гидросистему 16 с соответствующими коммуникационными магистралями 17-20 для подсоединения гидроцилиндра и гидромолота к гидравлическому приводу.

В качестве ударного забивочного инструмента 15 в составе заявляемого копра использован покупной гидромолот, например мод. НМ-150 по патенту RU 6579, Е 21 С 3/20, за 1997 год, ОАО "Тверьтехоснастка".

Опорно-установочная платформа 4 копра выполнена в виде центрально расположенного коробчатого основания 21, снабженного тремя, вынесенными за его обводы и оканчивающимися плоскими пятами 22-24, приварными лапами 25-27 балочного типа с установленными внутри них балансировочными грузами 28, две из которых 25, 26 размещены в плане под прямым углом друг к другу и жестко связаны между собой посредством цилиндрического стержня 29, а третья 27 - симметрична по отношению к ним.

Наличие в составе конструкции опорно-установочной платформы цилиндрического стержня 29 существенно облегчает кантование заявляемого копра при переводе его из горизонтального в вертикальное положение и наоборот. При выполнении этих операций копер может устанавливаться указанным стержнем в спрофилированные по его наружному диаметру проушины кантователя и соответствующим образом поворачиваться в них.

Мачта 8 копра выполнена коробчатой из сваренных между собой соответствующим образом стандартных катаных или гнутых профилей [-образной конфигурации.

Направляющие 9, 10 мачты 8 копра выполнены в виде разнесенных между собой с консольным выступанием за обводы ее короба и приваренных к нему двух продольных пластин, механически обработанных после приварки в окончательный размер.

Такое конструктивное исполнение опорно-установочной платформы и мачты с направляющими достаточно просто в реализации, поскольку для их изготовления могут быть использованы широко доступные материалы и традиционные для машиностроения технологии.

Шарнир 5 узла сочленения мачты 8 с основанием 21 опорно-установочной платформы 4 может быть выполнен цилиндрическим, карданным либо сферическим.

Цилиндрический шарнир в изготовлении гораздо проще карданного и сферического. Однако в данном сочленении должна быть предусмотрена компенсационная развязка между сочленяемыми элементами в двух взаимно перпендикулярных плоскостях, реализуемая посредством формирования в нем соответствующих осевых и радиальных зазоров. Величины указанных зазоров должны обеспечивать необходимые перемещения мачты 8 относительно опорно-установочной платформы 4 в пределах регулировки ее пространственного положения. Поскольку фактические углы отклонения мачты от вертикали при позиционировании копра достаточно малы, то соответствующими будут и величины указанных зазоров. В результате реализуемый при этом проворот мачты вокруг продольной оси будет тоже относительно невеликим и в практическом плане вполне допустимым.

Сочленение мачты с основанием опорно-установочной платформы при помощи карданного шарнира практически полностью исключает относительный проворот указанных элементов в горизонтальной плоскости. Однако такой шарнир, как отмечалось выше, сложнее цилиндрического.

В случае использования для указанной цели сферического шарнира в конструкции копра должен быть предусмотрен соответствующий механизм 30 блокировки, ограничивающий в необходимых пределах относительный проворот сочленяемых элементов в вышеуказанной плоскости.

Один из возможных вариантов конструктивного исполнения такого механизма приведен на фиг. 8, 9. Изображенный на них механизм 30 блокировки выполнен в виде двух разнесенных между собой и жестко закрепленных на опорно-установочной платформе 4, например посредством сварки, плоских упоров 31, 32 в щелевой канал 33, между которыми введен плоский зацеп 34, приваренный к металлоконструкции мачты 8.

Конструкция указанного механизма обеспечивает относительно небольшой, в пределах фактических величин окружных зазоров 35 между упорами 31, 32 и взаимодействующим с ними механическим зацепом 34, проворот сочленяемых элементов, вполне допустимый в практическом плане.

Подкосы 6, 7, кинематически соединяющие мачту 8 с опорно-установочной платформой 4, размещены в плоскостях расположения ее лап 25, 26, связанных между собой цилиндрическим стержнем 29. Подсоединение подкосов 6, 7 к металлоконструкции опорно-установочной платформы и мачты выполнено через разъемные шарнирные подшипники 36, 37.

Указанное техническое решение обеспечивает необходимую свободу и легкость перемещения мачты в двух взаимно перпендикулярных плоскостях при регулировке ее пространственного положения.

Каретка 11 копра снабжена двумя парами разнесенных по высоте и закрепленных болтами 38 на ее спинке 39 съемных захватов 40 Г-образной в поперечном сечении конфигурации, формирующих в соответствующих местах прямоугольные пазы 41 между их рабочими поверхностями и спинкой каретки под направляющие 9, 10 мачты.

Захваты указанной конструкции просты в изготовлении, а также в монтаже и обеспечивают надежное удержание каретки с гидромолотом на направляющих мачты в горизонтальной плоскости при необходимой свободе перемещения каретки в вертикальной плоскости без заеданий и закусывания.

Трособлочная система 12 копра выполнена в виде закрепленных напротив друг друга при помощи соответствующих цилиндрических осей 42, 43 и подшипников качения 44, 45 на концах мачты 8 с обоих ее боков, в плоскостях, параллельных расположению каретки 11 и гидроцилиндра 14, двух пар блоков 46, 47 и 48, 49 с охватывающими их тросами, сформированными из соответствующих верхних и нижних канатов 50, 51 и 52, 53, закольцованных друг на друга через тело каретки, и подсоединенную к ориентированному книзу штоку 13 гидроцилиндра посредством ввернутой в него резьбовой вилки 54 Х-образную крестовину 55, образованную из шарнирно сочлененных пальцев 56 с ушами 57, 58 вилки центрального и двух боковых коромысел 59 и 60, 61, при этом в рабочие плечи каждого из канатов встроены индивидуальные винтовые механизмы 62-65 регулировки их натяжения, а на резьбовом хвостовике 66 вилки установлен поджатый ею к торцу штока гидроцилиндра плоский опорно-поддерживающий ползун 67 с отогнутыми под прямым углом направляющими лапками 68, 69, скользящими при перемещении штока по обращенной к ним вертикальной стенке 70 мачты.

Формирование трособлочной системы в виде двух разнесенных между собой плоских фрагментов позволяет существенно уменьшить диаметры и соответственно увеличить гибкость (эластичность) входящих в нее канатов.

Предлагаемое конструктивное исполнение механической связи входящих в трособлочную систему канатов с концом штока гидроцилиндра по существу является соответствующей компенсационной развязкой, исключающей воздействие на него поперечных нагрузок при функционировании кинематической схемы заявляемого копра.

На нижнем срезе каретки 11 сформирован соосно расположенный с гидромолотом 15 хобот 71 с вертикально ориентированными направляющими 72-75 под размещаемые них с возможностью возвратно-поступательного перемещения сменные наголовники 76, верхняя поверхность 77 которых взаимодействует при работе гидромолота 15 с плоским торцем 78 его ударной части 79, а на нижней поверхности 80 образовано углубление 81 для захвата верхнего конца забиваемого столбика 3 соответствующего профиля, выполненное по его наружному контуру.

На нижем конце мачты 8 жестко закреплен соосно расположенный с наголовником 76 консольный держатель 82, снабженный открытыми со стороны установки забиваемых столбиков 3 сменными направляющими скобами 83 вилочного типа, зев каждой из которых спрофилирован по наружному контуру столбика соответствующей конфигурации.

На мачте 8 над верхним срезом подкосов 6, 7 в пределах визуальной видимости с уровня грунта установлен двухкоординатный индикатор 84 отклонения мачты от вертикали.

Мачта 8 копра снабжена указателем 85 высоты подъема (опускания) гидромолота 15, например, в виде закрепленной на ней измерительной линейки.

На верхнем конце мачты 8 копра под соответствующими блоками 46, 47 трособлочной системы 12, со стороны размещения каретки 11, жестко закреплена двуногая боковая опора 86 арочного типа, равновеликая по высоте, относительно продольной оси мачты, радиальному вылету лап 25, 26 опорно-установочной платформы 4, связанных между собой цилиндрическим стержнем 29.

Указанная опора в совокупности с опорными пятами 22, 23 лап 25, 26 опорно-установочной платформы 4 обеспечивает необходимую устойчивость заявляемого копра в горизонтальном положении при его хранении и транспортировке.

На цилиндрической оси 42 крепления верхних блоков 46, 47 трособлочной системы 12 между соответствующими ушами 87, 88 мачты 8 установлена поворотная серьга 89 с шарнирно подсоединенной к ней при помощи фиксируемого в осевом направлении цилиндрического пальца 90 съемной гибкой подвеской 91, закрепляемой на конце стрелы 92 используемого для переноса копра 1 подъемно-транспортного средства 93 шкворнем 94, снабженным запорным замком, например, пружинного типа. Гибкая подвеска 91 может быть выполнена в виде канатного или цепных звеньев либо состоящей из двух шарнирно-сочлененных рычагов карданной тяги, снабженных соответствующими присоединительными элементами.

Наличие такой подвески весьма удобно при эксплуатации копра и полностью исключает возможность несанкционированного расцепления его, особенно при кантовании, со стрелой используемого в совокупности с ним подъемно-транспортного средства.

В принципе, заявляемый копер может подвешиваться на конце стрелы 92 используемого для его переноса подъемно-транспортного средства 93 и при помощи грузозахватного крюка 95. Однако в этом случае должны быть предусмотрены соответствующие дополнительные меры безопасности, гарантированно исключающие возможность несанкционированного расцепления серьги 89 с крюком 95.

В качестве подъемно-транспортного средства 93 предпочтительнее всего использовать кран-манипулятор (см. фиг. 34, 36). В принципе, в совокупности с заявляемым копром может быть использовано и любое другое гидрофицированное подъемно-транспортное средство стрелового типа, в гидросистеме которого обеспечивается соответствующий расход рабочей жидкости.

Каретка 11 копра снабжена переставляемым двухпозиционным съемным захватом 96 для извлечения столбиков 3 из грунта 2, выполненным в виде самоустанавливающейся по линии действия тянущей силы центральной тяги 97 с резьбовым хвостовиком 98, закрепляемым на нижнем срезе каретки на минимально возможном по конструктивным соображениям плече от направляющих 9, 10 мачты 8 при помощи пакета сферических шайб 99 и стопорных гаек 100, с подвешенной на ней траверсой 101, на которой размещены с возможностью дискретной регулировки пространственного положения фиксируемые болтами 102 накладные проушины 103 с шарнирно присоединенными к ним посредством цилиндрических пальцев 104 двумя охватывающими столбик 3 с боковых сторон серьгами 105, 106 с пропущенным через них и соответствующие отверстия 107 в стенках столбика поперечно ориентированным съемным шкворнем 108, снабженным замковым механизмом 109 блокировки, например пружинного типа, от несанкционированного выпадения его из указанных отверстий, связанным с траверсой гибким подвесом 110, например цепочкой.

Гидросистема 16 копра выполнена в виде двух фрагментов, один из которых относится к приводному гидроцилиндру, а другой - к гидромолоту.

В составе гидросистемы 16 копра предусмотрен закрепленный на металлоконструкции мачты 8 регулируемый редукционный клапан 111 для настройки реализуемого гидроцилиндром 14 усилия поджатия гидромолота 15 к забиваемому столбику 3.

Коммуникационные магистрали 17-20 от гидроцилиндра 14 и гидромолота 15 гидросистемы 16 проложены вдоль мачты 8 в направлении к ее верхнему концу с фиксацией посредством поджимаемых болтами 112 прихватов 113 и формированием необходимых петель 114, 115 провисания и пучка 116 выступающих за его срез хвостовиков соответствующей длины, оканчивающихся быстроразъемными отжимными клапанами 117 для подсоединения их к гидроприводу.

В каждой из коммуникационных магистралей 17-20 гидросистемы 16 копра предусмотрены соответствующие присоединители 118-121 для подстыковки к ним измерительных средств контроля давления, например, при регулировке параметров ее работы или испытаниях, герметизированные съемными заглушками.

В качестве гидропривода исполнительных механизмов (гидроцилиндра 14 и гидромолота 15) копра 1 могут быть использованы гидросистема, предназначенная для его транспортировки и переноса подъемно-транспортного средства 93, либо автономная гидравлическая насосная станция.

Работает заявляемый копер следующим образом. Доставка копра 1 к месту проведения работ и обратно осуществляется в кузове подъемно-транспортного средства 93 в горизонтальном положении (см. фиг. 31).

После прибытия на место проведения работ подъемно-транспортное средство 93 размещают на дороге вблизи ее обочины параллельно размеченной под забивку столбиков 3 трассе и переводят его в рабочее положение.

В процессе выполнения указанной операции копер при помощи стрелы 92 подъемно-транспортного средства 93 извлекают из кузова, переносят к месту забивки первого столбика и, сориентировав его в окружном направлении посредством соответствующего поворота вручную на гибкой подвеске 91, опускают на грунт 2.

После этого соответствующим вращением резьбовых муфт 122 винтовых талрепов (подкосов) 6, 7 приводят мачту копра к вертикали в двух взаимно перпендикулярных вертикальных плоскостях.

Контроль положения мачты осуществляют визуально по двухкоординатному индикатору 84 отклонения ее от вертикали.

Затем при помощи гидроцилиндра 14 и трособлочной системы 12 поднимают каретку 11 с гидромолотом 15 по направляющим 9, 10 мачты в крайнее верхнее положение. Указанную операцию осуществляют посредством подачи рабочей жидкости в подпоршневую полость 123 гидроцилиндра. Под действием давления рабочей жидкости поршень 124 со штоком 13 гидроцилиндра перемещается в крайнее нижнее положение, поднимая при помощи присоединенных к коромыслам 60, 61 закрепленной на штоке крестовины 55 канатов 50, 51, переброшенных через блоки 46, 47, каретку 11. Контроль подъема каретки 11 осуществляют по шкале указателя 85.

После выполнения этой операции верхний конец забиваемого столбика 3 вводят снизу в углубление 81 наголовника 76, а нижний - в направляющую скобу 83 консольного держателя 82 и поджимают его вручную к ее спинке 125. Затем, придерживая столбик 3 руками, соответствующим опусканием каретки 11 поджимают гидромолот 15 через наголовник 76 к верхнему концу столбика. Указанную операцию осуществляют посредством подачи рабочей жидкости в штоковую полость 126 гидроцилиндра 14. Под действием давления рабочей жидкости поршень 124 со штоком 13 перемещается вверх, опуская при помощи присоединенных к коромыслу 59 закрепленной на штоке крестовины 55 канатов 52, 53, переброшенных через блоки 48, 49, каретку 11. При опускании каретки плоский торец 78 ударной части 79 гидромолота 15 подводится к верхней поверхности 77 наголовника 76 и поджимает через него с необходимым усилием забиваемый столбик 3 к грунту 2.

При этом забиваемый столбик 3 автоматически занимает в пространстве строго вертикальное положение, фиксируемое наголовником 76 и направляющей скобой 83.

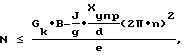

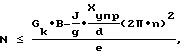

Усилие поджатия гидромолота к забиваемому столбику определяют из условия обеспечения устойчивого положения копра в процессе его работы по следующей зависимости:

где N - усилие поджатия гидромолота к забиваемому столбику, кгс;

Gк - вес копра без гидромолота и каретки, кгс;

в - расстояние от центра опорной пяты 24 лапы 27 опорно-установочной платформы 4 до горизонтальной проекции центра масс копра без гидромолота и каретки, м;

J - массовый момент инерции копра, без учета масс каретки и гидромолота, относительно оси, проходящей через центр опорной пяты 24 лапы 27 опорно-установочной платформы 4, кг•м2;

g - ускорение земного тяготения, м/с2;

Хупр= 0,0012 - упругое перемещение грунта в местах опорных пят, м;

d - расстояние по горизонтали между центрами опорных пят 22, 23 и 24 лап 25, 26 и 27 опорно-установочной платформы 4, м;

n - максимальная частота ударов, наносимых по забиваемому столбику, с-1;

е - расстояние по горизонтали от центра опорной пяты 24 лапы 27 опорно-установочной платформы 4 до подсоединенной к каретке левой ветви трособлочной системы 12 копра, м.

Подбор необходимой величины поджатия гидромолота 15 к забиваемому столбику 3 осуществляют экспериментально посредством соответствующей настройки редукционного клапана 111 гидросистемы 16 копра.

Убедившись в правильности выставки забиваемого столбика 3, обслуживающий персонал покидает рабочую зону (отводится в безопасное место) и дальнейшее управление работой копра производится с рабочего места оператора подъемно-транспортного средства 93.

Включение копра осуществляется посредством одновременного перемещения соответствующих рукояток гидрораспределителя подъемно-транспортного средства. При перемещении одной из рукояток гидрораспределителя рабочая жидкость из гидросистемы подъемно-транспортного средства через напорную коммуникационную магистраль 19 гидросистемы 16 копра и блок управления 127 гидромолота 15 подается под поршень его бойка 128 и последний, перемещаясь вверх, сжимает газ в пневмопружине аккумулятора давления 129. При этом рабочая жидкость, находящаяся над поршнем бойка, вытесняется через сливную коммуникационную магистраль 20 гидросистемы 16 копра в гидробак подъемно-транспортного средства 93.

В конце взвода поршень бойка открывает соответствующее отверстие в гильзе 130 гидромолота, через которое рабочая жидкость из напорной линии подается под торец плунжера 131 блока управления 127. При этом давление рабочей жидкости во взводящей и переливной камерах гидромолота 15 выравнивается и боек 128 под действием давления газа в пневмопружине начинает ускоренно двигаться вниз.

В конце рабочего хода бойком 128 наносится удар по хвостовику 132 ударной части 79 гидромолота, взаимодействующей своим плоским торцем 78 с верхней поверхностью 77 надетого на забиваемый столбик 3 наголовника 76. При этом поршень бойка 128 открывает отверстие в гильзе 130 и под действием сжатого газа плунжер 131 возвращается в начальное положение и далее указанный цикл работы гидромолота многократно повторяется.

Реализуемая в процессе ударов энергия передается от наголовника 76 забиваемому столбику 3 и последний с необходимой скоростью погружается в грунт 2.

На конечном участке погружения частота нанесения ударов может замедляться оператором вплоть до единичных.

При перемещении другой рукоятки гидрораспределителя рабочая жидкость из гидросистемы подъемно-транспортного средства 93 через коммуникационную магистраль 18 подается в штоковую полость 126 гидроцилиндра 14 копра. При этом шток 13 гидроцилиндра 14, втягиваясь под действием давления рабочей жидкости в его корпус 133, синхронно опускает при помощи присоединенных к коромыслу 59 закрепленной на нем крестовины 55 канатов 52, 53, переброшенных через блоки 48, 49, каретку 11, обеспечивая постоянное поджатие с необходимым усилием гидромолота 15 к погружаемому в грунт столбику 3.

Стрела 92 подъемно-транспортного средства 93 в этом процессе не участвует, оставаясь все время неподвижной. Она в данном случае выполняет только страховочную функцию, обеспечивая гарантированное удержание копра при возможном несанкционированном его наклоне.

При этом реализуемые при работе гидромолота ударные нагрузки на стрелу и шасси указанного подъемно-транспортного средства практически не передаются.

Останов каретки 11 с гидромолотом 15 на заданной высоте над поверхностью грунта 2 осуществляется оператором подъемно-транспортного средства 93 посредством выключения копра по соответствующей команде рабочего бригады, визуально контролирующего положение каретки относительно шкалы указателя 85.

По окончании забивания первого столбика каретка 11 с гидромолотом 15 вышерассмотренным способом отводится в крайнее верхнее положение и копер при помощи стрелы 92 подъемно-транспортного средства переносят на очередную позицию (к месту забивания второго столбика) и весь вышерассмотренный процесс повторяется.

При этом при переносе копра с позиции на позицию с одной установки подъемно-транспортного средства 93 вылет стрелы последнего постепенно уменьшается до минимального (см. фиг. 36), когда она оказывается перпендикулярной к дорожному полотну, а потом вновь увеличивается до максимума. Количество забиваемых с одного установа подъемно-транспортного средства 93 столбиков, в основном, определяется соответствующей величиной телескопирования (вылета) его стрелы 92.

После окончания работ на отрезке трассы, ограниченном досягаемостью стрелы 92 подъемно-транспортного средства 93, последнее переводят в транспортное положение с укладкой копра в его кузов и переезжают на очередной участок обустраиваемой дороги.

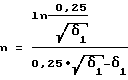

Основные параметры работы заявляемого копра при забивании столбиков определяют по нижеприведенным зависимостям:

- потребная энергия единичного удара

T = Xупр•σсдв•S•(L-l)•105 (106), кгс•м (Дж),

где Хупр = 0,002÷0,005 - упругое перемещение грунта в зоне забивания столбика, м;

σсдв = 0,05; 012; 0,24 - временное сопротивление грунта сдвигу для грунтов соответственно III, IV и V категорий, МПа;

L - глубина забивания столбиков, м;

l - статическая осадка столбика от действия сил поджатия его к грунту, м;

где Р - силы поджатия столбика к грунту, включающие в себя вес каретки с гидромолотом, столбика с наголовником и внешнюю силу поджатия со стороны гидроцилиндра копра, кгс,

σсж = 0,25; 0,6; 1,2 - временное сопротивления грунта сжатию для грунтов соответственно III, IV и V категорий, МПа;

F - площадь поперечного сечения забиваемого столбика, м2,

S - периметр боковой поверхности забиваемого столбика, м;

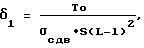

• - количество ударов;

где

То - заданное значение энергии единичного удара, кгс•м;

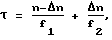

- время забивания столбиков;

где Δn - количество ударов на конечном участке с частотой f2,

f1 - частота ударов гидромолота за исключением конечного участка, с-1,

f2 - частота ударов гидромолота на конечном участке, с-1.

Указанные параметры работы копра во многом определяются характеристиками используемого гидропривода (гидросистемы подъемно-транспортного средства 93) и могут при необходимости, в определенной степени варьироваться, например, посредством соответствующего изменения частоты вращения гидронасоса и характера перемещения управляющих рукояток гидрораспределителя гидропривода (подъемно-транспортного средства 93).

Для извлечения столбиков из грунта используют двухпозиционный захват 96 со съемным шкворнем 108.

При этом при извлечении столбиков из достаточно плотного грунта, когда реализуются околопредельные и предельные нагрузки, используют схему установки захвата на каретке в позиции 1 на минимально возможном вылете от ее спинки 39, где металлоконструкция обладает максимальной несущей способностью (см. фиг. 27).

При извлечении столбиков из менее плотных грунтов, когда реализуются номинальные и минимальные нагрузки, может быть использована схема установки шкворня 108 указанного захвата в позиции 2, непосредственно в направляющие пазы 74, 75 хобота 71 каретки под приподнятым наголовником 76 (см. фиг. 28, 29).

Извлечение столбиков из грунта осуществляют посредством соответствующего подъема каретки копра при помощи гидроцилиндра 14.

Выполнению указанной операции благоприятствует ориентация гидроцилиндра штоком книзу, благодаря чему им может развиваться максимально возможное тяговое усилие.

Заявляемый копер обладает относительно небольшими габаритами и высоким весовым совершенством. Он прост в изготовлении, надежен в работе и удобен в эксплуатации.

Благодаря заложенным в его конструкцию техническим решениям указанный копер легко переводится в рабочее положение и наоборот (в транспортное). При этом не требуется отстыковка его гидравлических коммуникационных магистралей от гидропривода (гидросистемы используемого в совокупности с ним подъемно-транспортного средства).

Позиционирование копра при выполнении производимых с его помощью работ предельно просто и не вызывает затруднений.

Заявляемый копер обладает достаточно высокой производительностью как при забивании столбиков дорожных ограждений, так и при извлечении их из грунта. При этом работа указанного копра при забивании столбиков сопровождается достаточно низким уровнем шума в зоне его расположения, не превышающим допустимого санитарными нормами, а в связи с тем, что обслуживающий персонал в это время может находиться на некотором удалении от места производства работ, вредного воздействия на персонал практически нет.

Благодаря использованию в его конструкции гидравлической элементной базы он обладает необходимой экологической чистотой.

Наличие в составе заявляемого копра сменных наголовников и направляющих скоб держателей забиваемых столбиков позволяет работать с достаточно большой их номенклатурой по геометрическому профилю.

При необходимости указанный копер легко отстыковывается от носителя (подъемно-транспортного средства) и последний может быть использован для производства других (грузоподъемных и транспортных) работ.

В конструкции заявляемого копра использованы широко применяемые в общем машиностроении отечественные материалы и покупные изделия, оптимальные технические решения и типовая технология изготовления.

С учетом этого он может быть многократно воспроизведен по разработанной на него документации в условиях серийного производства на обычных машиностроительных заводах, располагающих необходимым оборудованием.

В соответствии с изобретением ЗАО "НК Уралтерминалмаш" к настоящему времени на заявляемый копер полностью разработана конструкторская документация, разработан и испытан его опытный образец со следующими техническими параметрами:

Обозначение, тип копра - НКН6.00.000. одномачтовый, гидравлический, переносной.

Гидромолот - НМ-150, ОАО "Тверьоснастка".

Базовое подъемно-транспортное средство - кран-манипулятор НКА16.00.000 с краноманипуляторной установкой "Синегорец-75", ЗАО "НК Уралтерминалмаш".

Характеристики забиваемых столбиков:

материал - стальной прокат;

профиль - в соответствии с фиг. 37:

1) Σ-образный; 2) [-образный (швеллеры 10, 12, 14 по ГОСТ 8240); 3) коробчатый; 4) трубчатый.

Площадь поперечного сечения, см2 - порядка 10,9÷15,6.

Допустимые для забивания столбиков категории грунтов - До V включительно

Глубина забивания столбика, м - 1,10

Номинальное давление в гидросистеме копра, МПа - 16

Номинальное усилие поджатия гидромолота к забиваемому столбику (без учета весов каретки с гидромолотом, наголовника), кгс - 180

Величина максимального перемещения каретки по направляющим мачты, м - 1,40

Масса копра и его составных частей, кг

общая - 950

гидромолота - 150

каретки - 117

бойка гидромолота - 25

ударной части гидромолота - 8,8

наголовника - 5,0

Энергия единичного удара, Дж (кгс•м) - До 500 (50)

Экспериментально определенное количество ударов, затрачиваемое на забивание столбика в грунт V категории - Порядка 138÷178

Экспериментально определенная частота ударов, уд/мин - Порядка 336÷360

Экспериментально определенное время забивания столбика, с - Порядка 24,4÷32

Непостоянный шум с эквивалентным уровнем звука в зоне расположения копра при забивании столбиков, дБА - 102÷107

Максимальная величина реализуемого гидроцилиндром при извлечении столбиков из грунта усилия, кгс - До 8000

Габаритные размеры копра, м:

длина - 1,50

ширина - 1,40

высота - 4,20

Эффективность заложенных в конструкцию заявляемого мобильного переносного копра технических решений, а также возможность получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в упрощении конструкции и улучшении его технико-эксплуатационных качеств, подтверждены соответствующими расчетами и хорошо согласуемыми с ними результатами вышеупомянутых испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| СПОСОБ МОНТАЖА НАВЕСНОГО ОБОРУДОВАНИЯ БУРИЛЬНО-СВАЕБОЙНОЙ МАШИНЫ "БЕРКУТ" | 2001 |

|

RU2196203C1 |

| ГИДРАВЛИЧЕСКИЙ КОПЕР ДЛЯ ВЫТРАМБОВЫВАНИЯ КОТЛОВАНОВ В ГРУНТЕ | 2006 |

|

RU2324030C1 |

| Навесной гидравлический копер для одноковшового экскаватора | 2023 |

|

RU2826885C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219385C2 |

| МОЛОТ | 1997 |

|

RU2123090C1 |

| СВАЙНЫЙ КОПЕР | 1992 |

|

RU2036273C1 |

| КОПРОВАЯ УСТАНОВКА | 1998 |

|

RU2139976C1 |

| ВЫНОСНОЙ АУТРИГЕР | 2000 |

|

RU2175947C1 |

Изобретение относится к области дорожного строительства, а именно к копровому оборудованию для забивания и извлечения из грунта металлических столбиков преимущественно при возведении и ремонте барьерных ограждений автомобильных дорог. Мобильный переносной копер содержит вертикальную мачту с направляющими, каретку с рабочим органом, приводной гидроцилиндр, трособлочную систему, гидросистему и захват для извлечения столбиков. Копер снабжен опорно-установочной платформой, снабженной плоскими пятами. Рабочий орган представляет собой гидромолот. Мачта выполнена из коробчатых профилей. Блоки трособлочной системы выполнены сдвоенными с расположением с обоих концов мачты. На мачте закреплены: в нижней части - консольный держатель, на верхнем конце, со стороны размещения каретки, - двуногая боковая опора. Захват установлен на каретке и выполнен двухпозиционным с возможностью съема и переустановки. Изобретение позволяет упростить конструкцию и улучшить ее технико-эксплуатационные качества. 5 з.п. ф-лы, 37 ил.

усилие поджатия гидромолота к забиваемому столбику

где N - усилие поджатия гидромолота к забиваемому столбику, кгс;

Gk - вес копра без гидромолота и каретки, кгс;

в - расстояние от центра опорной пяты лапы опорно-установочной платформы, расположенной напротив лап, размещенных под прямым углом друг к другу, до горизонтальной проекции центра масс копра без гидромолота и каретки, м;

J - массовый момент инерции копра, без учета масс каретки и гидромолота, относительно оси, проходящей через центр опорной пяты лапы опорно-установочной платформы, расположенной напротив лап, размещенных под прямым углом друг к другу, кг•м2;

g - ускорение земного тяготения, м/с2;

Xупр - упругое перемещение грунта в местах опорных пят (Хупр = 0,0012 м);

d - расстояние по горизонтали между центрами опорных пят лап опорно-установочной платформы, расположенных под прямым углом друг к другу и опорной пяты, размещенной напротив них, м;

n - максимальная частота ударов, наносимых по забиваемому столбику, с-1;

e - расстояние по горизонтали от центра опорной пяты лапы опорно-установочной платформы, расположенной напротив лап, размещенных под прямым углом друг к другу до подсоединенной к каретке левой ветви трособлочной системы копра, м;

потребная энергия единичного удара

T = Xупр•σсдв•S•(L - l)•105(106), кгс•м (Дж),

где Хупр = 0,002÷0,005 - упругое перемещение грунта в зоне забивания столбика, м;

σсдв = 0,05; 0,12; 0,24 - временное сопротивление грунта сдвигу для грунтов соответственно III, IV и V категорий, Мпа;

L - глубина забивания столбиков, м;

l - статическая осадка столбика от действия сил поджатия его к грунту, м;

где Р - силы поджатия столбика к грунту, включающие в себя веса каретки с гидромолотом, столбика с наголовником и внешнюю силу поджатия со стороны гидроцилиндра копра, кгс;

σсж = 0,25; 0,6; 1,2 - временное сопротивление грунта сжатию для грунтов соответственно III, IV и V категорий, Мпа,

F - площадь поперечного сечения забиваемого столбика, м2;

S - периметр боковой поверхности забиваемого столбика, м;

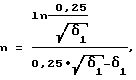

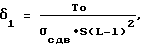

количество ударов

где

То - заданное значение энергии единичного удара, кгс•м;

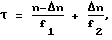

время забивания столбиков

где Δn - количество ударов на конечном участке с частотой f2,

f1 - частота ударов гидромолота за исключением конечного участка, с-1,

f2 - частота ударов гидромолота на конечном участке, с-1.

| Навесное копровое устройство | 1979 |

|

SU861472A1 |

| УСТРОЙСТВО для ПОГРУЖЕНИЯ в ГРУНТ СВАЙ и ДРУГИХ ПОДОБНЫХ ЭЛЕМЕНТОВ | 0 |

|

SU218062A1 |

| SU 1296687 A2, 15.03.1987 | |||

| САМОХОДНАЯ УДАРНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДОРОЖНЫХ РАБОТ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПОГРУЖЕНИЯ СТОЕК ОГРАЖДЕНИЯ | 1996 |

|

RU2099472C1 |

| СВАЙНЫЙ КОПЕР | 1997 |

|

RU2132905C1 |

| US 3696625 A, 10.10.1972 | |||

| СПОСОБ ИСКУССТВЕННОГО ВОСПРОИЗВОДСТВА ПРОХОДНЫХ РЫБ | 1998 |

|

RU2136150C1 |

| СПОСОБ ПОДАЧИ ТЕПЛА В ЭНЕРГОСИСТЕМЕ С ВНЕШНИМ ОГНЕВЫМ НАГРЕВОМ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2126514C1 |

Авторы

Даты

2003-04-27—Публикация

2000-12-18—Подача