Изобретение относится к области подъемно-транспортного машиностроения, а именно к гидроцилиндрам двухстороннего действия для опускания и подъема опорно-установочных лап выносных аутригеров краноманипуляторных установок.

Известно достаточно большое количество аналогов изобретения как отечественной, так и зарубежной разработки (см., например, авт. свид. SU 889986, F 16 J 10/02, 1981 г. ; SU 1599252, B 60 S 9/02, 15.10.90 г.; заявки ФРГ 4002558, F 15 B 15/14, 23.08.90 г.; GB 1465289, B 60 S 9/10, 2.03.77 г.; GB 2058693, B 60 S 9/00, B 60 F 1/00, B 60 D 15/02, 15.04.81 г.; JP 58-50898, B 60 S 9/12, 12.11.83 г.; пат. US 4236643, F 15 B 15/00, 10.05.2000 г.; US 544968, F 01 B 31/00, 15.08.95 г.; RU 2148733, F 15 B 15/00, 10.05.2000 г.; В. А. Васильченко. Гидравлическое оборудование мобильных машин. Справочник. М.: Машиностроение, 1983 г., ББК 34.447, В19, УДК 62-82/625.08 (03), стр.93, рис.3.40, и др. общетехническую литературу по гидроприводу).

В самом общем виде выносной аутригер представляет собой шарнирно, либо жестко закрепленную на конце выдвигаемой в поперечном направлении балки опорно-поворотного устройства краноманипуляторной установки силовую телескопическую стойку с опорно-установочной лапой, которая для обеспечения необходимой устойчивости установки от опрокидывания может прижиматься к грунту и отводиться от него.

В ряде известных выносных аутригеров (JP 58-50898, US 4236643 и др.) опорно-установочные лапы перемещаются при помощи кинематически связанных с ними автономных гидроцилиндров двухстороннего действия. При этом пространственно указанные гидроцилиндры могут размещаться как снаружи, так и внутри телескопических стоек.

Такое исполнение аутригеров упрощает конструкцию приводных гидроцилиндров и позволяет использовать для перемещения опорно-установочных лап соответствующий стандартизованный и серийно производимый привод.

Однако в этом случае существенно усложняется конструкция выносных аутригеров в целом, увеличиваются их габариты и ухудшается весовое совершенство.

В других - в качестве силовой телескопической стойки используется непосредственно конструкция самого гидроцилиндра, ориентированного штоком вниз (GB 1465289, GB 2058693 и др.).

В данном случае опорно-установочные лапы выносных аутригеров закрепляют на свободных концах штоков гидроцилиндров. Такие аутригеры более компактны и имеют лучшее весовое совершенство. Для закрепления их на концах выдвижных балок опорно-поворотных устройств используют, преимущественно, внешнюю цилиндрическую поверхность корпуса гидроцилиндра, формируя на ней специальные присоединительные элементы для фиксации его в осевом и окружном направлениях.

К примеру, в известном аналоге GB 1465289 гидроцилиндр прикреплен к концу выдвижной балки опорно-поворотного устройства самоходного крана при помощи двух съемных пальцев, пропущенных через соответствующие группы соосных отверстий, выполненных в паре разнесенных между собой пластин, приваренных к его корпусу, и в боковых стенках указанной балки, вдоль которых располагаются пластины. Конструктивное исполнение указанного соединения достаточно сложно в реализации и способствует увеличению поперечных размеров и ухудшению весового совершенства выносного аутригера в целом.

Многие из известных гидроцилиндров стандартизованы и производятся серийно. При этом номенклатура их чрезвычайно велика. Только в Европе более 120 фирм изготавливают различные типы гидроцилиндров для самых разнообразных машин и оборудования.

Однако в ряде случаев стандартные гидроцилиндры общемашиностроительного назначения не всегда удовлетворяют разработчиков специальной техники по присоединительным элементам, габаритам, развиваемым усилиям, степени герметизации рабочих полостей, весовому совершенству, удобству сборки и разборки и другим технико-эксплуатационным характеристикам.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить гидроцилиндр двухстороннего действия для опускания и подъема опорно-установочных лап выносных аутригеров опорно-поворотного устройства крана-манипулятора МКС-4032, изображенный на рис. 19 стр.49 "Пособия для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов". М. : НПО ОБТ, 1995 г., ББК 32.816Н, П62, УДК [221.856.8-5: 658.382.3]: 658.386.05), автор-составитель Н.А. Шишков.

Указанный гидроцилиндр содержит корпус, выполненный в виде цилиндрической гильзы с приварным дном, съемной сквозной крышкой, элементами базирования и крепления на конце консольной части выдвижной балки опорно-поворотного устройства крана-манипулятора, односторонний сварной полый шток с поршнем и съемным концевым присоединителем для подстыковки к нему лапы с самоустанавливающейся опорной пятой, опорно-уплотнительные элементы подвижных и неподвижных соединений, грязесъемник и каналы подвода рабочей жидкости в поршневую и штоковую полости с резьбовыми присоединительными штуцерами.

Съемная сквозная крышка корпуса в известном гидроцилиндре закреплена во внутренней полости его гильзы при помощи разрезного пружинного кольца круглого сечения и зафиксирована от проворота в окружном направлении посредством контровки несколькими равнорасположенными по окружности радиальными установочными винтами. Очевидно, что такие соединения способствуют компактности и улучшению весового совершенства конструкции.

Однако при больших геометрических размерах гидроцилиндра сборка соединений указанного типа затруднена из-за большой жесткости пружинного кольца. Для этого необходимо специальное приспособление. К тому же они весьма чувствительны к различного рода неточностям изготовления, приводящим к возможности относительного смещения взаимодействующих с пружинным кольцом кромок сопрягаемых деталей.

В связи с этим, под действием больших рабочих усилий, развиваемых гидроцилиндром в процессе эксплуатации, на взаимодействующих с пружинным кольцом круглого сечения кромках сопрягаемых при помощи него деталей реализуются значительные контактные напряжения, приводящие к их смятию.

В результате смятия указанных кромок происходит своего рода завальцовка сопрягаемых деталей, чрезвычайно затрудняющая их разборку. В практике эксплуатации известны случаи трансформирования по этой причине подобных разъемных соединений - в неразъемные.

Исполнение в прототипе поршня съемным с манжетными уплотнениями, защищенными концевыми шайбами и креплением гайкой слишком усложняет конструкцию гидроцилиндра, увеличивает ее осевые и радиальные габариты и ухудшает весовое совершенство.

Съемный концевой присоединитель штока для подстыковки к нему лапы с самоустанавливающейся опорной пятой выполнен в прототипе в виде соответствующей цилиндрической расточки в его гильзе с кольцевой канавкой под разрезное пружинное кольцо осевой фиксации лапы в расточке.

Недостатки данного технического решения идентичны рассмотренным выше для узла крепления съемной сквозной крышки корпуса гидроцилиндра.

В узле крепления лапы в цилиндрической расточке гильзы штока указанного гидроцилиндра не предусмотрена фиксация ее от проворота в окружном направлении, что нежелательно, поскольку взаимное относительное перемещение сопрягаемых деталей в процессе эксплуатации способствует их дополнительному износу.

Для базирования и осевой фиксации известного гидроцилиндра на конце консольной части выдвижной балки опорно-поворотного устройства крана-манипулятора МКС-4032 используется внешняя поверхность цилиндрической гильзы его корпуса и сформированные на ней соответствующие ограничительные буртики кольцевой конфигурации (см. рис.3 - стр.27, 4 - стр.29 и 19 - стр.49 вышеуказанного "Пособия...").

Радиальная фиксация известного гидроцилиндра осуществляется посредством соответствующей затяжки болтами двух разнесенных между собой по высоте стяжных хомутов.

Задачей настоящего изобретения являются упрощение конструкции, сокращение габаритов, повышение надежности работы, весового совершенства, улучшение сборки и разборки и других технико-эксплуатационных качеств заявляемого гидроцилиндра.

В соответствии с изобретением она достигается тем, что в заявляемом гидроцилиндре двухстороннего действия для опускания и подъема опорно-установочных лап выносных аутригеров краноманипуляторных установок, содержащем корпус, выполненный в виде цилиндрической гильзы с приварным дном, съемной сквозной крышкой и концевым присоединителем для жесткого закрепления его на конце консольной части выдвижной балки опорно-поворотного устройства краноманипуляторной установки, односторонний сварной полый шток с поршнем и концевым присоединителем для подстыковки лапы с самоустанавливающейся опорной пятой, опорно-уплотнительные элементы подвижных и неподвижных соединений, грязесъемник и каналы подвода рабочей жидкости в поршневую и штоковую полости с резьбовыми присоединительными штуцерами, концевой присоединитель корпуса дополнительно снабжен сформированным на его приварном дне с внешней стороны и взаимодействующим в составе опорно-поворотного устройства краноманипуляторной установки с соответствующим вертикально ориентированным и открытым снизу посадочным гнездом, расположенным на конце консольной части выдвижной балки указанного устройства, короткобазовым центрирующим хвостовиком с плоским кольцевым опорно-установочным торцом и несколькими равнорасположенными в окружном направлении и открытыми снаружи глухими резьбовыми присоединительными отверстиями под болты крепления хвостовика в гнезде балки, съемная сквозная крышка корпуса сопряжена с его гильзой посредством резьбового соединения, поршень выполнен заодно целое со штоком, а концевой присоединитель штока - в виде ввернутой в него на резьбе и дополнительно законтренной по месту сопряжения при помощи осевого установочного винта, застопоренного кернением в шлиц в резьбу в трех точках глубиной 1÷1,5 мм под углом 30÷45 градусов, втулки с развитым центральным резьбовым отверстием под съемную лапу выносного аутригера, снабженной концентрически расположенным относительно ее центрального резьбового отверстия и открытым с внешней стороны глухим углублением цилиндрической формы для ввода в него отогнутого зацепа стопорной шайбы, обеспечивающей фиксацию лапы в окружном направлении после загиба на ее соответствующую лыску края шайбы.

Помимо перечисленного достижение поставленной задачи обеспечивается также тем, что в заявляемом гидроцилиндре все силовые элементы конструкции выполнены из среднеуглеродистой низколегированной стали, упрочненной термомеханической отработкой, для радиальной фиксации штока с поршнем с возможностью их осевого перемещения использованы разрезные опорно-направляющие кольца с косым замком из высокопрочного и износостойкого композиционного полимерного материала, например угленаполненного полиамида, а для герметизации подвижных соединений - комбинированные уплотнения на основе уплотнительных колец из износостойкого композиционного полимерного материала с высокими антифрикционными свойствами, например коксонаполненного фторопласта, и поджимных колец из упругодеформируемого маслостойкого материала, например резины.

Резьбовые присоединительные штуцеры каналов подвода рабочей жидкости в поршневую и штоковую полости заявляемого гидроцилиндра смещены в окружном направлении по отношению друг к другу, а на боковой стенке гильзы корпуса с наружной стороны между резьбовыми присоединительными штуцерами указанных каналов приварены опорно-установочные бобышки с глухими резьбовыми отверстиями для крепления на них навесного одностороннего гидрозамка, обеспечивающего автоматическое запирание поршневой полости гидроцилиндра в случае аварийного повреждения расположенных перед гидрозамком гибких шлангов подвода рабочей жидкости.

Сущность изобретения поясняется чертежами, где изображены:

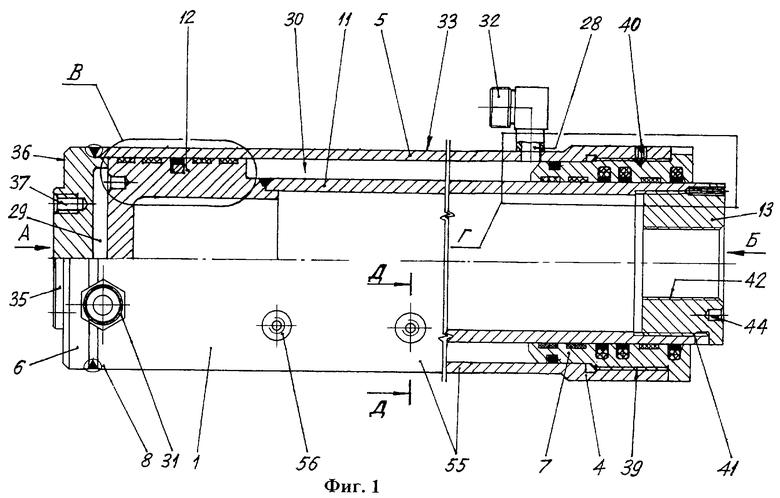

на фиг.1 - общий вид заявляемого гидроцилиндра;

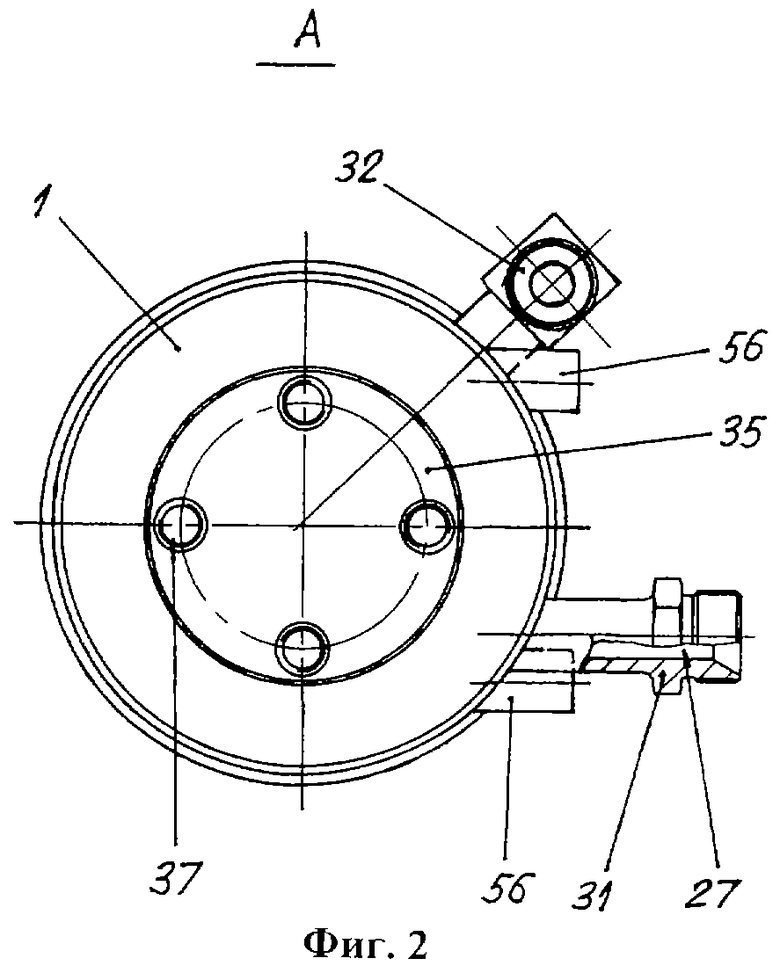

на фиг.2 - вид А слева на гидроцилиндр;

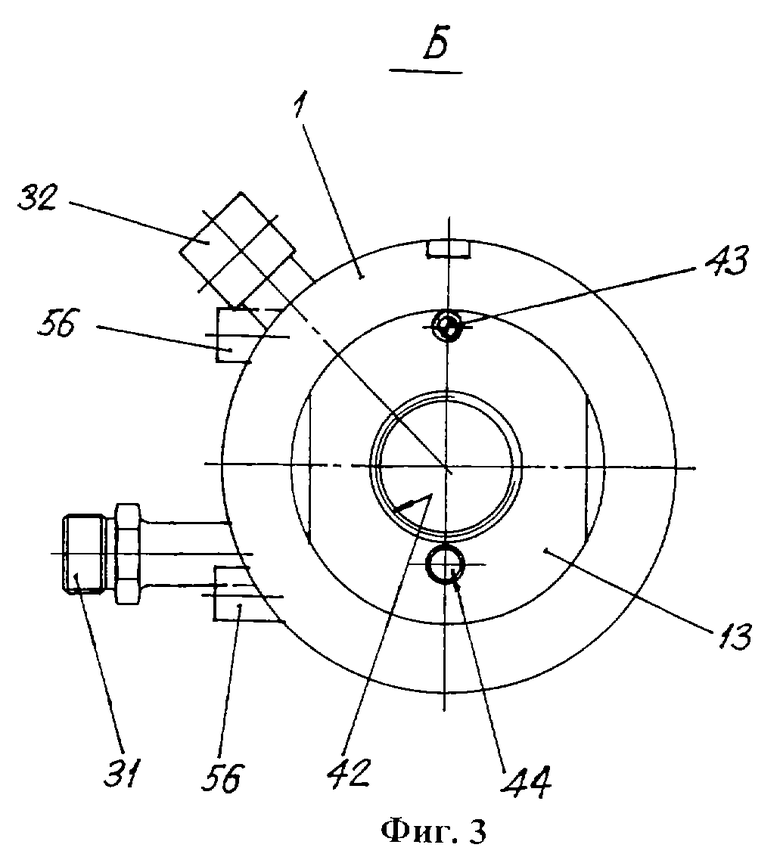

на фиг.3 - вид Б справа на гидроцилиндр;

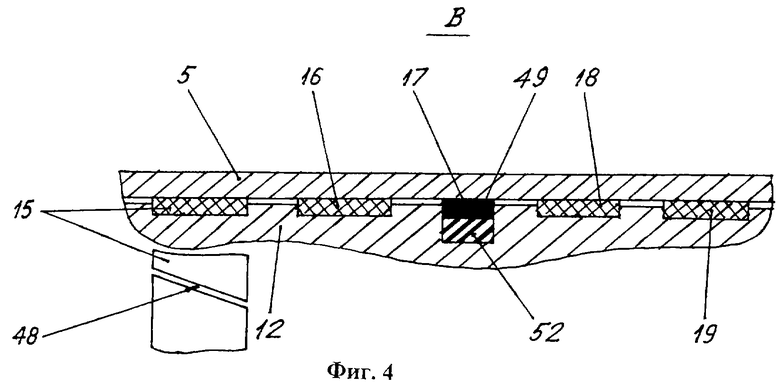

на фиг.4 - выносной элемент В с увеличенным изображением узла уплотнения поршня гидроцилиндра в гильзе его корпуса;

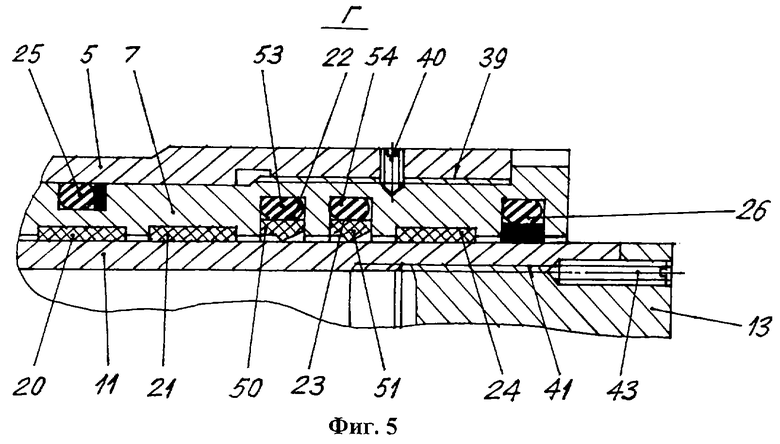

на фиг.5 - выносной элемент Г с увеличенным изображением узла уплотнения штока гидроцилиндра в съемной сквозной крышке гильзы его корпуса;

на фиг. 6 - поперечное сечение Д-Д гидроцилиндра по месту расположения одной из опорно-установочных бобышек для крепления навесного одностороннего гидрозамка, обеспечивающего автоматическое запирание поршневой полости в случае аварийного повреждения расположенных перед ним гибких шлангов подвода рабочей жидкости (гидрозамок условно не показан);

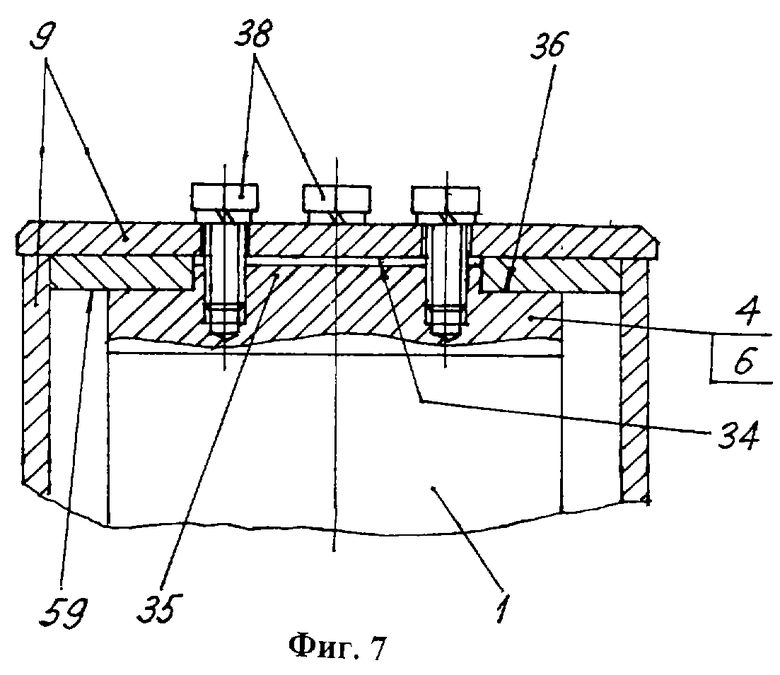

на фиг. 7 - узел дополнительного крепления заявляемого гидроцилиндра к концу консольной части выдвижной балки опорно-поворотного устройства краноманипуляторной установки при помощи осевых болтов;

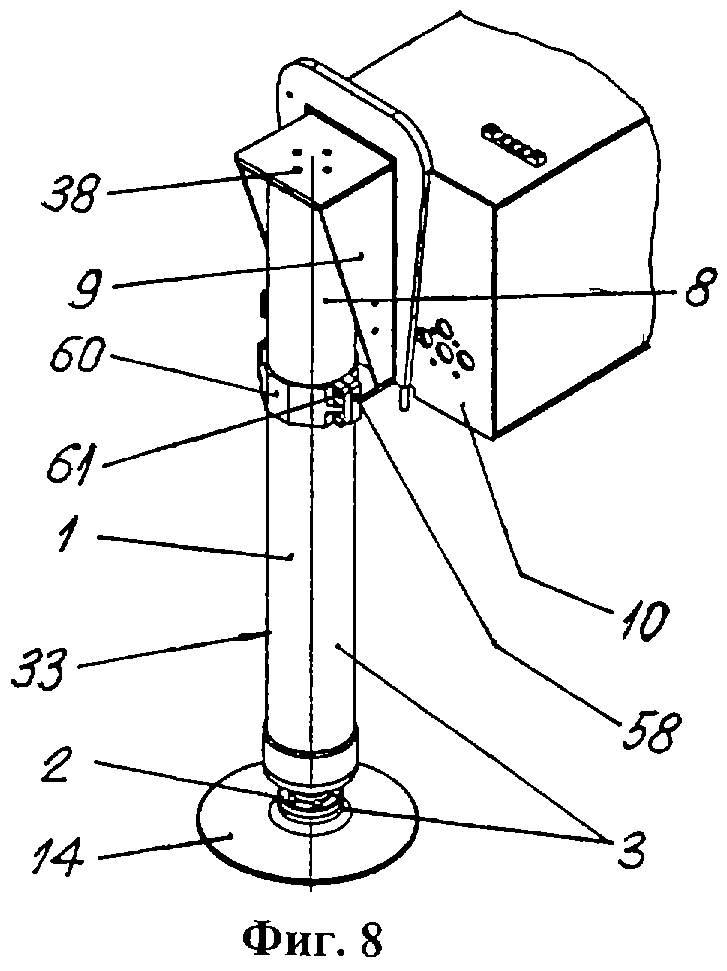

на фиг. 8 - общий вид фрагмента опорно-поворотного устройства краноманипуляторной установки с выносным аутригером, у которого лапа втянута во внутреннюю полость гидроцилиндра;

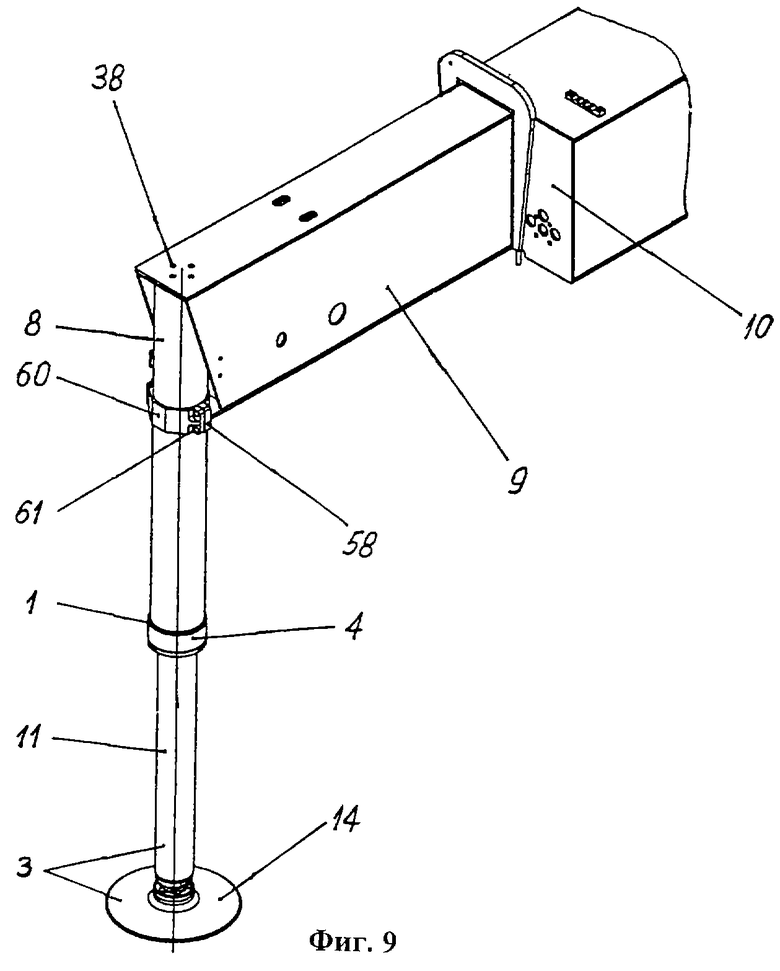

на фиг. 9 - общий вид фрагмента опорно-поворотного устройства краноманипуляторной установки с выносным аутригером, у которого лапа выпущена в крайнее нижнее положение;

на фиг.10 - общий вид фрагмента выносного аутригера, показывающий особенности крепления его лапы на конце штока заявляемого гидроцилиндра.

Заявляемый гидроцилиндр 1 двухстороннего действия для опускания и подъема опорно-установочных лап 2 выносных аутригеров 3 краноманипуляторной установки содержит корпус 4, выполненный в виде цилиндрической гильзы 5 с приварным дном 6, съемной сквозной крышкой 7 и концевым присоединителем 8 для жесткого закрепления его на конце консольной части выдвижной балки 9 опорно-поворотного устройства 10 указанной установки, односторонний сварной полый шток 11 с поршнем 12 и концевым присоединителем 13 для подстыковки лапы с самоустанавливающейся опорной пятой 14, опорно-уплотнительные элементы 15-25 подвижных и неподвижных соединений, грязесъемник 26 и каналы 27, 28 подвода рабочей жидкости в поршневую и штоковую полости 29, 30 с резьбовыми присоединительными штуцерами 31, 32.

В качестве концевого присоединителя 8 корпуса 4 заявляемого гидроцилиндра использована, как и в прототипе, его внешняя боковая поверхность 33. При этом указанный присоединитель дополнительно снабжен сформированным на приварном дне 6 корпуса с внешней стороны и взаимодействующим в составе опорно-поворотного устройства 10 краноманипуляторной установки с соответствующим вертикально ориентированным и открытым снизу посадочным гнездом 34, расположенным на конце консольной части выдвижной балки 9 опорно-поворотного устройства, короткобазовым центрирующим хвостовиком 35 цилиндрической формы с плоским опорно-установочным торцом 36 кольцевой конфигурации и несколькими равнорасположенными в окружном направлении и открытыми снаружи глухими резьбовыми присоединительными отверстиями 37 под болты 38 крепления хвостовика в гнезде балки.

Наличие такого хвостовика обеспечивает более надежное, по сравнению с прототипом, крепление выносного аутригера на металлоконструкции выдвижной балки опорно-поворотного устройства краноманипуляторной установки.

Съемная сквозная крышка 7 корпуса 4 гидроцилиндра сопряжена с его гильзой 5 посредством резьбового соединения 39. Крышка 7 законтрена в гильзе 5 корпуса 4 при помощи нескольких равнорасположенных в окружном направлении радиальных установочных винтов 40, застопоренных кернением в шлиц в резьбу в трех точках глубиной 1÷1,5 мм под углом 30÷45 градусов.

Данное соединение съемной сквозной крышки с гильзой корпуса заявляемого гидроцилиндра в технологическом плане достаточно просто и обладает, по сравнению с прототипом, гораздо большей прочностью, надежностью, легкостью и удобством монтажа и разборки в процессе эксплуатации.

Поршень 12 гидроцилиндра выполнен заодно целое со штоком 11.

Данное техническое решение позволяет существенно упростить конструкцию штока с поршнем, сократить осевые и радиальные габариты и получить значительный выигрыш по ее массе.

Концевой присоединитель 13 штока 11 выполнен в виде ввернутой в него на резьбе 41 втулки с развитым центральным резьбовым отверстием 42 под съемную лапу 2 выносного аутригера 3. Втулка 13 дополнительно законтрена по месту сопряжения со штоком 11 при помощи осевого установочного винта 43, застопоренного кернением в шлиц в резьбу в трех точках глубиной 1÷1,5 мм под углом 30÷45 градусов.

Она снабжена концентрически расположенным относительно ее центрального резьбового отверстия 42 и открытым с внешней стороны глухим углублением 44 цилиндрической формы для ввода в него отогнутого зацепа 45 стопорной шайбы 46, обеспечивающей фиксацию лапы 2 в окружном направлении после загиба на ее соответствующую лыску 47 края шайбы.

Такое исполнение присоединителя 13 в технологическом плане достаточно просто и обладает, по сравнению с прототипом, гораздо большей прочностью, надежностью, легкостью и удобством сборки и разборки данного соединения сопрягаемых деталей в процессе эксплуатации.

Дополнительная фиксация присоединителя в штоке при помощи осевого установочного винта практически полностью исключает возможность несанкционированного отвинчивания его в процессе эксплуатации.

Все силовые элементы конструкции заявляемого гидроцилиндра выполнены из среднеуглеродистой низколегированной стали, например, марки 30ХГСА, упрочненной термомеханической обработкой.

Указанная обработка предусматривает совмещение двух механизмов упрочнения, пластическую деформацию и закалку в единый технологический процесс.

Такое комбинированное воздействие применительно к среднеуглеродистым низколегированным сталям позволяет повысить весь комплекс их механических свойств и особенно пластичность и вязкость материала, что наиболее важно для высокопрочного состояния. По сравнению с обычной обработкой прирост прочности при термомеханической обработке составляет порядка 10÷20%, а характеристики пластичности и вязкости повышаются в 1,5÷2 раза.

Использование для изготовления силовых деталей заявляемого гидроцилиндра высокопрочной среднеуглеродистой низколегированной стали позволяет значительно уменьшить габариты и массу, а также увеличить его долговечность. В результате могут резко сократиться простои краноманипуляторной установки и повыситься ее удельная производительность в расчете на единицу ее массы, снизиться себестоимость производимых работ и сократиться потребность в соответствующих запасных частях.

Практика эксплуатации сварных конструкций механизмов строительно-дорожных и других машин из высокопрочных среднеуглеродистых низколегированных сталей показывает, что экономически целесообразно использовать относительно более дорогую, по сравнению с низкоуглеродистой, качественную сталь, но зато значительно повысить надежность и долговечность конструкции.

В связи с повышенным содержанием углерода для сварки таких сталей применяются специальные технологии, предусматривающие оптимальные условия сварки, исключающие появление трещин и обеспечивающие требуемую пластичность, прочность и хладостойкость в околошовной зоне.

Такие технологии на сегодня хорошо освоены соответствующими специализированными машиностроительными предприятиями и позволяют получать сварные соединения со свойствами, равными или близкими к свойствам основного металла.

Для радиальной фиксации поршня 12 и штока 11 с возможностью их осевого перемещения использованы разрезные опорно-направляющие кольца 15, 16, 18, 19, 20, 21, 24 с косым замком 48 из высокопрочного и износостойкого композиционного полимерного антифрикционного материала, например угленаполненного полиамида, а для герметизации подвижных соединений - комбинированные уплотнения 17, 22, 23 на основе уплотнительных колец 49, 50, 51 из износостойкого композиционного полимерного материала с высокими антифрикционными свойствами, например коксонаполненного фторопласта, и поджимных колец 52, 53, 54 из упругодеформируемого маслостойкого материала, например резины, производства отечественной фирмы "AGA-ЭЛКОНТ".

Отличающиеся высоким качеством изготовления опорно-уплотнительные элементы указанной фирмы достаточно компактны, обладают относительно малым трением, большим сроком службы, могут работать в широком диапазоне температур с обеспечением сравнительно хорошей герметичности при давлении до 35 МПа и более и линейных скоростях до 2 м/с. По основным своим параметрам они соответствуют мировым стандартам.

Опорно-направляющие кольца исключают касание и возможность задира стальных поверхностей штока и зеркала гильзы корпуса гидроцилиндра и способствуют в совокупности с комбинированными уплотнениями увеличению ресурса его работы благодаря полированию указанных поверхностей при трении в процессе эксплуатации.

Использование в их конструкции косых замков практически полностью исключает вероятность возникновения вибраций и скрипов в опорах.

Опорно-уплотнительные элементы фирмы "AGA-ЭЛКОНТ" значительно улучшают условия смазки подвижных деталей гидроцилиндра, достаточно надежны в работе и отличаются удобством монтажа и замены. В связи с этим, указанными изделиями в настоящее время комплектуют свою продукцию более 100 машиностроительных предприятий.

В заявляемом гидроцилиндре реализовано соответствующее резервирование опорно-уплотнительных элементов подвижных соединений. Благодаря этому существенно повышается надежность работы гидроцилиндра и практически полностью исключаются утечки рабочей жидкости во внешнюю среду.

Резьбовые присоединительные штуцеры 31, 32 каналов 27, 28 подвода рабочей жидкости в его поршневую и штоковую полости 29, 30 заявляемого гидроцилиндра смещены в окружном направлении по отношению друг к другу.

Данное техническое решение обеспечивает удобство разводки и подсоединения к резьбовым присоединительным штуцерам гидроцилиндра соответствующих трубопроводов подвода рабочей жидкости в его поршневую и штоковую полости.

На боковой стенке 55 гильзы 5 корпуса 4 гидроцилиндра с наружной стороны между резьбовыми присоединительными штуцерами 31, 32 каналов 27, 28 подвода рабочей жидкости в его поршневую и штоковую полости 29, 30 приварены опорно-установочные бобышки 56 с глухими резьбовыми отверстиями 57 для крепления на них навесного одностороннего гидрозамка, обеспечивающего автоматическое запирание поршневой полости гидроцилиндра в случае аварийного повреждения расположенных перед гидрозамком гибких шлангов подвода рабочей жидкости.

Данное техническое решение позволяет использовать для оснащения заявляемого гидроцилиндра серийно производимую специализированными предприятиями функционально законченную защитную и регулирующую аппаратуру в модульном исполнении и на этой основе значительно упростить его конструкцию и улучшить соответствующие качественные показатели.

Монтаж заявляемого гидроцилиндра на конце консольной части выдвижной балки 9 опорно-поворотного устройства 10 краноманипуляторной установки производится в сборе с лапой 2. При этом базирование гидроцилиндра осуществляется по двум местам: боковой цилиндрической поверхностью 33 его корпуса 4 в спрофилированном по ней ложементе 58 и хвостовиком 35 - в посадочном гнезде 34 с упором его кольцевым торцом 36 в привалочную поверхность 59 балки 9.

После соответствующей выставки гидроцилиндр жестко закрепляют в указанных местах при помощи накладки 60, прижимающей его к ложементу 58, и болтов 38 и 61.

Такое крепление заявляемого гидроцилиндра на конце консольной части выдвижной балки опорно-поворотного устройства краноманипуляторной установки более надежно по сравнению с прототипом и практически полностью исключает в процессе эксплуатации возможность несанкционированного проворота его в посадочном гнезде и ложементе.

При подаче рабочей жидкости в поршневую полость 29 заявляемого гидроцилиндра его шток 11 выдвигается из внутренней полости корпуса 4 и, опускаясь вниз, прижимает лапу 2 выносного аутригера 3 с самоустанавливающейся опорной пятой 14 к грунту, обеспечивая необходимую устойчивость краноманипуляторной установки против опрокидывания.

При подаче рабочей жидкости в штоковую полость 30 гидроцилиндра его шток 11 втягивается во внутреннюю полость корпуса 4 и, поднимаясь вверх, отводит опорную пяту 14 лапы 2 от грунта.

В конструкции заявляемого гидроцилиндра использованы широко применяемые в машиностроении современные отечественные материалы, оптимальные технические решения и типовая технология изготовления.

С учетом этого он может быть многократно воспроизведен по разработанной на него документации в условиях серийного производства на машиностроительных заводах, располагающих необходимым опытом и оборудованием.

В настоящее время в ОАО "Авиаагрегат" (г. Самара) на заявляемый гидроцилиндр по техническому заданию ЗАО "НК Уралтерминалмаш" разработана рабочая документация, по которой изготовлена партия опытных образцов указанного изделия для опускания и подъема опорно-установочных лап выносных аутригеров краноманипуляторной установки "Синегорец-210" большой грузоподъемности со следующими техническими характеристиками:

Диаметр поршня, мм - 100.

Диаметр штока, мм - 80.

Рабочий ход, мм - 750.

Рабочая жидкость - минеральные масла по ГОСТ 17479,3-85 с диапазоном вязкости при эксплуатации от 10 дo 500 мм2/c.

Диапазон рабочих температур, град.:

- окружающей среды - от -40 до +50;

- рабочей жидкости - от -40 до +80.

Максимальное рабочее давление, МПа - 16.

Давление холостого хода, МПа - не более 0,5.

Масса, кг:

- при втянутом штоке - 35,0;

- при выпущенном штоке - 39,0.

Указанные образцы заявляемого гидроцилиндра успешно прошли автономные испытания. Результаты автономных испытаний подтвердили правильность заложенных в конструкцию заявляемого гидроцилиндра технических решений, а также возможность получения при осуществлении изобретения вышеупомянутого технического эффекта, заключающегося в упрощении конструкции, сокращении габаритов, повышении надежности работы, весового совершенства, а также улучшении сборки и разборки и других его технико-эксплуатационных качеств.

Комплексные испытания заявляемого гидроцилиндра в составе краноманипуляторной установки "Синегорец-210" предусматриваются в текущем году. Решение о серийном производстве заявляемого гидроцилиндра будет принято в установленном порядке после завершения его комплексных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219381C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219383C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219387C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219384C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219386C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| КРАНОМАНИПУЛЯТОРНАЯ УСТАНОВКА | 1999 |

|

RU2167803C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

Изобретение относится к области подъемно-транспортного машиностроения, а именно к гидроцилиндрам двухстороннего действия для опускания и подъема опорно-установочных лап выносных аутригеров краноманипуляторных установок (КМУ). Гидроцилиндр (ГЦ) содержит корпус с приварным дном, съемной сквозной крышкой и концевым присоединителем для закрепления его на конце выдвижной балки опорно-поворотного устройства КМУ, односторонний полый шток с поршнем и концевым присоединителем для подстыковки лапы с самоустанавливающейся опорной пятой, опорно-уплотнительные элементы подвижных и неподвижных соединений, грязесъемник и каналы подвода рабочей жидкости с резьбовыми присоединительными штуцерами. Резьбовые штуцеры для подвода рабочей жидкости в его поршневую и штоковую полости ГЦ разнесены между собой в окружном направлении, а на боковой стенке гильзы его корпуса приварены бобышки с резьбовыми отверстиями для крепления на них навесного одностороннего гидрозамка. Технический результат заключается в упрощении конструкции, сокращении габаритов, повышении надежности работы, а также в улучшении сборки и разборки ГЦ. 4 з.п.ф-лы, 10 ил.

| ШИШКОВ Н.А | |||

| Пособие для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов | |||

| - М.: НПО ОБТ, 1995, с.49, рис.19 | |||

| Опорное устройство полуприцепа | 1987 |

|

SU1599252A1 |

| Гидравлический цилиндр | 1979 |

|

SU889986A1 |

| US 4071147 A, 31.01.1978 | |||

| US 4276985 A, 07.07.1981. | |||

Авторы

Даты

2003-12-20—Публикация

2001-12-25—Подача