Изобретение относится к области подъемно-транспортного машиностроения, а именно - к крано-манипуляторным установкам, преимущественно большой грузоподъемности, предназначаемым для выполнения погрузочно-разгрузочных, строительно-монтажных, ремонтных, аварийно-восстановительных и ряда других специализированных работ в различных отраслях хозяйства.

Заявляемая крано-манипуляторная установка может быть использована как автономно (при стационарном варианте размещения), так и в составе различных специализированных подъемно-транспортных средств.

Известен ряд аналогов изобретения как отечественной, так и зарубежной разработки (см., например, книги "Автотранспортные средства с грузоподъемными устройствами для перевозки грузов в контейнерах и пакетах", М.И.Грифф, Р.А.Затван, В.Ф.Трофименков, М., "Транспорт", 1989 г., УДК 6.29.114.4: 656.135.073.235; "Зарубежные и отечественные манипуляторы и краны для самопогрузки и саморазгрузки автотранспортных средств", М.И.Грифф, Р.А.Затван, М., ВНИИНТПИ, 1991, УДК 621.863; ст. "Бортовой манипулятор МКС-4531", инж. А.Д.Шахов и А.К.Маланов, УДК 629.114.4-474.22, ж-л "Строительные и дорожные машины" №10, 1988, стр. 11; SU 651993, В 60 Р 1/50, 1979 г.; US 44613669, B 66 F 11/04, 1984 г.; RU 2037464 C1, В 66 С 23/10, 19.06.1995 г.; RU 2107655 С1, В 66 С 23/86, 27.03.98 г.; RU 2167803 C2, В 66 С 23/00, 27.05.99 г.; МКС-4032 "БАКМ", подробное описание которого приведено в "Пособии для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов", М., НПО ОБТ. 1995 г. ББК 32.816Н, П62, УДК[621.856. 8-5: 658/382/3]: 658.386, автор-составитель Н.А.Шишков).

Крано-манипуляторные установки рассматриваемого класса нашли достаточно широкое применение в мировой практике. В немалой степени этому способствовали их особые потребительские качества, а также значительный рост в последнее время номенклатуры разрабатываемых для них сменных рабочих инструментов навесного типа, включая специализированный с гидравлическим приводом.

Однако большинство из перечисленных известных крано-манипуляторных установок имеют, преимущественно небольшую, либо среднюю грузоподъемность и построены на традиционной элементной базе и относительно устаревших технических решениях, не обеспечивающих необходимого совершенства конструкции, отвечающего современному техническому уровню, а следовательно, и соответствующей конкурентоспособности машин данной категории.

Практический опыт эксплуатации такого рода установок показывает, что производительность многих из них относительно невелика, а управление ими малоэффективно и не отвечает по уровню безопасности действующим нормативным документам. В большинстве случаев они имеют достаточно низкое весовое качество, обусловленное в основном нерациональностью металлоконструкции, несовершенную кинематику, малоэффективный гидропривод, а также неудовлетворительный товарный вид.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить кран-манипулятор МКС-4032 БАКМ (см. вышеупомянутое "Пособие для операторов...").

Входящая в его состав крано-манипуляторная установка относится к оборудованию средней грузоподъемности и может размещаться на грузовых автомобилях с соответствующей платформой, седельных тягачах, тракторах, полуприцепном и прицепном подвижном составе и других транспортных средствах через надрамник, либо без него, а также использоваться автономно (при стационарном варианте размещения).

Конструктивно она содержит опорно-поворотное устройство с рамным основанием, выполненным в виде разнесенных между собой неподвижной аутригерной и поворотной двухконсольной балансирной поперечных балок с соответствующей опорно-установочной базой и монтажно-присоединительными элементами, шарнирно сочлененных друг с другом через приваренный посередине к первой из них, с возвышением над ее потолочной полкой, вертикально ориентированный полый корпус, дополнительно подкрепленный в зоне приварки консольно вынесенным в сторону балансирной балки и охватывающим его снаружи пространственно развитым приварным силовым жестким коробом, сформированным из набора соответствующих приварных горизонтальных плит и вертикальных стенок одинаковой с аутригерной балкой высоты, размещенными на подшипниках внутри аутригерной балки, с возможностью перемещения в противоположных направлениях и стопорения в крайних положениях при помощи двухпозиционных фиксаторов ригельного типа, выдвижными балками с закрепленными на их консольных концах выносными аутригерами, лапы которых снабжены самоустанавливающимися опорными пятами, и установленной в посадочных гнездах корпуса основания на подшипниках скольжения и качения шарикового типа, с обеспечением осевой и радиальной фиксации, искривленной стойкой, приводимой во вращение вокруг собственной оси механизмом поворота, выполненным на основе зубчатой передачи, одно из кинематических звеньев которой размещено на основании, а другое - на стойке, с экранировкой их и подшипников с внешней стороны при помощи прикрепленных к стойке и нижнему посадочному гнезду корпуса основания куполообразного защитного кожуха и съемной крышки, шарнирно закрепленную на верхнем конце стойки опорно-поворотного устройства, с возможностью углового перемещения в вертикальной плоскости, телескопирования и укладки при транспортировке в поперечном направлении, многосекционную грузоподъемную стрелу шарнирно-рычажного типа, подъемная секция которой имеет изменяющееся по длине сечение, а выносная и выдвижные телескопические секции с механическими удлинителями - гексагональный в поперечном сечении профиль, располагаемые на стреле осветительное оборудование и сменный рабочий инструмент, гидросистему, включающую в себя выполненные в виде соответствующих гидродвигателей исполнительные органы перемещения лап выносных аутригеров, привода механизма поворота стойки опорно-поворотного устройства, подъемной, выносной и выдвижных телескопических секций стрелы и подвешиваемого на ней гидрофицированного рабочего инструмента, ряд из которых, относящихся к приводу выдвижных телескопических секций, кинематически сочленены с металлоконструкцией стрелы с соответствующей компенсационной развязкой, обеспечивающей свободу перемещения указанных секций относительно них в вертикальной и горизонтальной плоскостях в пределах фактических искривлений продольной оси стрелы, реализуемых под действием эксплуатационных нагрузок, аксиально-поршневой насос с баком и встроенным в него сливным фильтром очистки рабочей жидкости для обеспечения их питания, два, управляющих исполнительными органами, секционных распределителя со встроенными в их клапанные секции защитно-предохранительными агрегатами, представляющими собой автоматические регуляторы давления эпизодического действия клапанного типа, и один двухпозиционный электрогидравлический распределитель, сообщающий выход насоса через сливной фильтр с баком, двухконтурный ограничитель грузоподъемности установки, выполненный из двух, независимых друг от друга защитно-предохранительных агрегатов, одним из которых является размещенный в клапанной секции управляющего стреловым оборудованием распределителя автоматический регулятор давления, а другим - электронное устройство безопасности, имеющее измеритель давления рабочей жидкости в поршневой полости исполнительного органа привода подъемной секции стрелы с электрическим выходным сигналом, защитно-предохранительную и регулирующую аппаратуру с гидравлическими соединительными магистралями, выполненными в виде совокупности соответствующих жестких трубопроводов и состыкованных с ними компенсационных вставок из гибких шлангов, обеспечивающих необходимое удобство монтажа и беспрепятственность перемещения подвижных звеньев установки, а также систему управления с кабелями.

При этом неподвижная аутригерная балка опорно-поворотного устройства данной установки имеет только один общий направляющий канал для размещения в нем двух односекционных либо телескопических многосекционных выдвижных балок крепления выносных аутригеров.

В первом случае отмеченная особенность конструктивного исполнения указанных балок не позволяет реализовать, из-за недостатка места для их размещения в одном направляющем канале, максимально возможную базу выноса аутригеров. Реализуемый же во втором случае способ решения данной задачи слишком сложен в исполнении, со всеми вытекающими из этого последствиями, и в частности создает техническую проблему особой трудности, обусловленную необходимостью размещения внутри выдвижных балок гидропривода их перемещения с соответствующими магистралями питания его рабочей жидкостью, поскольку при переходе к установкам большой грузоподъемности из-за значительного возрастания перемещаемых масс использование вышеупомянутого ручного привода становится уже нецелесообразным.

Корпус основания опорно-поворотного устройства известной установки выполнен из цилиндрической трубы с посадочными гнездами под стойку примерно одинакового диаметра, а возвышающаяся над потолочной полкой неподвижной аутригерной балки его часть не имеет дополнительного подкрепления в этой зоне. Из-за этого несущая способность такого рамного основания опорно-поворотного устройства, применительно к установкам большой грузоподъемности, может оказаться недостаточной, а для комбинации устанавливаемых в посадочные гнезда корпуса подшипников скольжения и качения, обеспечивающих соответствующую фиксацию стойки, характерны достаточно большие потери на трение.

Кольца используемых в опорно-поворотном устройстве МКС-4032 для уменьшения трения между выдвижными балками крепления выносных аутригеров и направляющим каналом неподвижной аутригерной балки стандартных подшипников шарикового типа изготавливаются, как правило, из специальных, подвергающихся закалке до высокой степени твердости, а потому и достаточно хрупких, сталей. Указанное обстоятельство в ряде случаев, например, из-за реализуемых при силовом нагружении лап выносных аутригеров перекосов, либо ударов большой интенсивности, может в значительной мере способствовать их механическому разрушению. К тому же подшипники такого рода отличаются относительно сложной технологией монтажа и демонтажа и имеют достаточно высокую стоимость.

Механизм поворота стойки опорно-поворотного устройства прототипа выполнен в виде одинарной реечной цилиндрической зубчатой передачи закрытого типа. В качестве привода указанной передачи использованы два гидроцилиндра одностороннего действия, поршни которых сочленены с концами ее зубчатой рейки. Кинематика указанной передачи обеспечивает соответствующее преобразование поступательного движения перемещаемой данными гидроцилиндрами рейки во вращательное движение сцепленного с ней ее зубчатого колеса. При этом рейку с гидроцилиндрами ее перемещения обычно закрепляют на основании опорно-поворотного устройства, а кинематически сцепленное с ней зубчатое колесо передачи на поворотной стойке и герметизируют их при помощи совмещаемого с корпусом основания специального картера, заполняемого до определенного уровня смазочной жидкостью.

Такое техническое решение весьма трудоемко в исполнении и существенно усложняет конструкцию и технологию изготовления, как самого корпуса основания, так и поворотной стойки, и в значительной мере ухудшает весовое совершенство опорно-поворотного устройства установки.

Существенным недостатком таких механизмов является ограничение угла поворота стойки опорно-поворотного устройства, обусловленное соответствующей величиной рабочего хода приводных гидроцилиндров, а также затрудненность доступа к звеньям зубчатой передачи, например, для осмотра их или технического обслуживания. В ряде случаев для этого требуется полная разборка опорно-поворотного устройства.

Традиционное сочленение штоков гидроцилиндров привода подъемной и выносной секций грузоподъемной стрелы известной установки напрямую с концевыми присоединителями указанных секций при помощи цилиндрических осей не позволяет соответствующим образом оптимизировать траекторию их движения относительно стойки опорно-поворотного устройства и подъемной секции, а следовательно, и грузовысотную характеристику крано-манипуляторной установки в зонах крайних положений стрелы.

Реализованная в указанной установке схема компенсационной развязки металлоконструкции телескопической части грузоподъемной стрелы и располагаемых на ней гидроцилиндров привода ее выдвижных секций не совсем оптимальна, поскольку она осуществляется только посредством формирования в соответствующих местах крепления необходимых зазоров между сопрягаемыми элементами, обеспечивающих свободу относительного перемещения последних. Такое техническое решение требует соответствующего развития, в основном, по высоте, соответствующих размеров концевых присоединителей металлоконструкции телескопической части стрелы. При большой протяженности участка телескопирования это связано с соответствующими техническими затруднениями и ухудшением весового совершенства стрелы.

Симметричное расположение корпуса рамного основания опорно-поворотного устройства прототипа не позволяет оптимизировать соответствующим образом высоту возвышающейся над неподвижной аутригерной балкой части поворотной стойки и длин секций стрелы, а также схему ее укладки в транспортном положении.

Построенная по открытой однонасосной схеме на традиционной элементной базе и относительно устаревших технических решениях гидросистема известной установки не в полной мере отвечает современному уровню.

Для подачи рабочей жидкости к выполненным в виде гидродвигателей прямолинейного движения (гидроцилиндров) исполнительным органам перемещения лап выносных аутригеров и привода механизма поворота стойки опорно-поворотного устройства, а также подъемной, выносной и выдвижных телескопических секций грузоподъемной стрелы крано-манипуляторной установки и подвешиваемого на ней гидрофицированного рабочего инструмента в гидросистеме прототипа использованы нерегулируемый аксиально-поршневой насос постоянной производительности с баком и встроенным в него сливным фильтром очистки указанной жидкости, снабженным фильтроэлементом с индикатором его засоренности манометрического типа.

Гидросистемы с насосами такого типа не адаптируются к нагрузке и существенно ограничивают функциональные и технические возможности машин.

Отсутствие в составе бака датчиков уровня и температуры рабочей жидкости электронного типа, а также особенности конструктивного исполнения использованного в его сливном фильтре индикатора засоренности сменного фильтроэлемента, практически, лишают машиниста крано-манипуляторной установки возможности оперативного получения им соответствующей информации о приближении критического состояния машины по данной группе параметров.

Управление соответствующими потоками рабочей жидкости в этой гидросистеме осуществляется двумя последовательно соединенными между собой по напорной линии без взаимной блокировки друг с другом, не чувствительными к нагрузке секционными гидравлическими распределителями с ручным приводом и одним двухпозиционным электрогидравлическим распределителем, сообщающим выход насоса с баком.

При этом схемно с одним из основных распределителей скоммутированы при помощи соответствующих магистралей питания рабочие полости исполнительных органов привода механизма поворота стойки опорно-поворотного устройства, подъемной, выносной и телескопических секций стрелы, а с другим - полости исполнительных органов перемещения лап выносных аутригеров и подвешиваемого на стреле гидрофицированного рабочего инструмента.

Гидросистемы с секционными распределителями такого исполнения нечувствительны к нагрузке и не обеспечивают эффективного управления машиной.

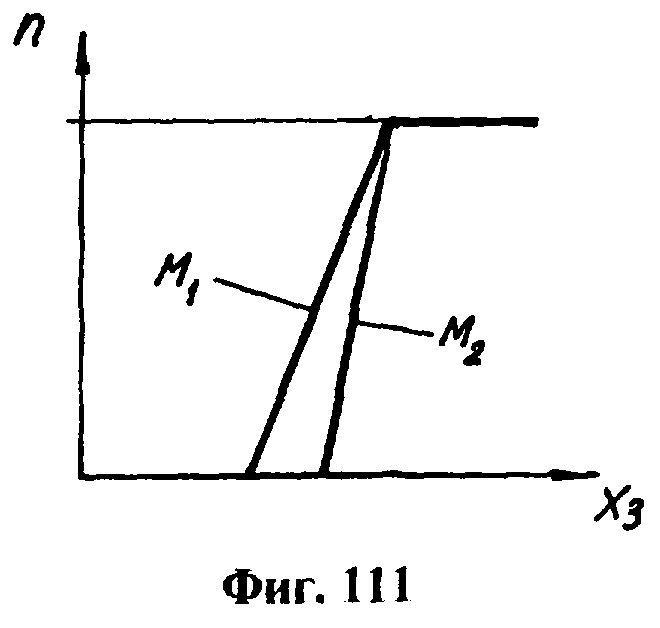

Использование в составе прототипа не чувствительных к нагрузке секционных распределителей с ручным управлением позволяет регулировать скорость нагруженных исполнительных органов, обеспечивающих необходимые движения стрелы и выносных аутригеров, только в относительно небольшой области перемещения золотников соответствующих рабочих секций указанных распределителей (рукояток управления). При этом, чем больше нагрузка, тем соответственно меньше будет указанная область (см. фиг.111).

На начальном участке перемещения золотников гидрораспределители такого типа обладают достаточно большой нечувствительностью, а управление при помощи них указанными органами осуществляется слишком резко. К тому же в ряде случаев, например, при перемещении взрывоопасных объектов, когда оператор крано-манипуляторной установки по условиям безопасности должен находиться на соответствующем удалении от места проведения указанных работ или в специальном укрытии, использование прямого управления проблематично.

Оно крайне неудобно и при погрузке материалов в высокобортовые транспортные средства, например, железнодорожные вагоны, и выгрузке их из них, а также на различного рода строительно-монтажных и других работах, из-за ограниченной видимости зоны захвата груза, либо разгрузки и монтажа, особенно при большой длине грузоподъемной стрелы крано-манипуляторной установки.

Особенности схемного соединения секционных распределителей между собой по напорной линии делают возможной при промежуточных положениях золотников одного из них одновременную подачу рабочей жидкости к другому.

В связи с этим может иметь место совмещение движений выносных аутригеров и стрелы, что при отсутствии соответствующей блокировки в ряде случаев может привести к возникновению аварийной ситуации, а именно - к потере устойчивости и опрокидыванию крана-манипулятора.

По этим, а также эргономическим, соображениям вышеупомянутая коммутация исполнительных органов с секционными распределителями не совсем удачна. В конструкциях большинства известных крано-манипуляторных установок, как правило, исключают возможность управления исполнительными органами подвешиваемого на стреле гидрофицированного рабочего инструмента и входящих в состав опорно-поворотного устройства выносных аутригеров от одного распределителя.

Входящие в состав двухконтурного ограничителя грузоподъемности известной установки предохранительный клапан и реле давления являются защитными агрегатами эпизодического действия, предназначенными для ограничения возможности повышения давления рабочей жидкости сверх установленной величины.

Конструкция обоих из них построена на основе соответствующих механических чувствительных элементов подпружиненного типа. При этом в одном случае уравновешенное внешней силой (пружиной) давление рабочей жидкости действует на клапан, плотно перекрывающий соответствующий проходной канал, а в другом - на специальный подвижный плунжер, взаимодействующий с толкателем микропереключателя реле.

При определенном сжатии пружины, соответствующем требуемому давлению, в первом случае открывается клапан, и необходимая полость высокого давления сообщается со сливом, а в другом - толкатель микропереключателя замыкает электрические цепи дополнительного распределителя гидросистемы и включения звукового сигнала транспортного средства, на котором смонтирована крано-манипуляторная установка. Упомянутый выше по тексту двухпозиционный электрогидравлический распределитель автоматически сообщает напорную магистраль насоса с баком, а звуковой сигнал оповещает оператора о возникшей критической ситуации.

Однако предохранительные клапаны подобного исполнения обладают достаточно большой нелинейностью, преимущественно, в переходных процессах. Указанная нелинейность предохранительных клапанов обусловлена, в основном, соответствующими, действующими на них гидродинамическими силами. При этом превышение давления на предохранительном клапане при пропускании через него соответствующего расхода рабочей жидкости к перепаду давления, реализуемому при его открытии, может составлять порядка 10% и более.

Используемые в конструкции электронного устройства безопасности ограничителя грузоподъемности известной установки реле давления имеют общеизвестный недостаток, обусловленный тем, что зависимость перемещения пружины их чувствительного элемента от приложенной силы (давления) оказывается линейной только лишь в относительно небольших пределах ее деформации. Чувствительность защитных устройств такого типа зависит, в основном, от жесткости пружины и ряда других факторов и может колебаться в весьма широких пределах - от 3 до 10%.

Существенным недостатком рассматриваемой установки является то, что в ее гидросистеме электронное устройство безопасности установлено только в магистрали питания поршневой полости исполнительного органа привода подъемной секции стрелы, тогда как при определенной конфигурации пространственного положения ее звеньев предельная грузоподъемность может быть превышена не только по линии подъемной, но и по линии выносной секций стрелы.

Использование в указанном устройстве в качестве измерителя давления рабочей жидкости обычного реле давления эпизодического действия с дискретным электрическим выходным сигналом не позволяет кардинально разрешить в данной гидросистеме проблему текущего отображения соответствующей информации, характеризующей работу крано-манипуляторной установки и оперативного оповещения машиниста о приближении и возникновении критического состояния, обусловленного превышением ее грузоподъемности. Более того, при возникновении такого состояния оператор может, при необходимости, нажатием соответствующих кнопок системы управления блокировать (отключить) контакты микропереключателя реле давления. При этом соответственно выключается звуковой сигнал и отключается двухпозиционный электрогидравлический распределитель гидросистемы с разобщением выхода насоса и бака. После этого машинист, в принципе, может выполнить рабочую операцию с превышением допустимой грузоподъемности крано-манипуляторной установки, несмотря на наличие угрозы опрокидывания машины. Такая угроза может возникнуть, если при этом по какой-либо причине, например, из-за заклинивания, не сработает предохранительный клапан, размещенный в клапанной секции секционного распределителя, управляющего движениями стрелы.

Гидросистема прототипа не позволяет в экстремальных ситуациях, хотя бы кратковременно, форсировать в допустимых пределах мощность гидропривода (грузоподъемность крано-манипуляторной установки). Указанная особенность чрезвычайно важна при погрузке-разгрузке материалов неупорядоченной структуры и размеров, например, металлолома, а также при разборке завалов в местах стихийных бедствий природного или техногенного характера и в ряде других, преимущественно экстремальных случаев, когда подъем соответствующего груза более важен (иногда просто жизненно необходим), нежели скорость выполнения операции.

Указанный недостаток данной гидросистемы известной крано-манипуляторной установки обусловлен тем, что в ней автоматический регулятор давления двухконтурного ограничителя грузоподъемности выполнен в виде обычного предохранительного клапана, размещенного в клапанной секции распределителя, управляющего движениями стрелы. Такой единичный предохранительный клапан обычно настраивают только на одно, заранее выбранное, значение давления рабочей жидкости, соответствующее, как правило, нормальному режиму работы крано-манипуляторной установки.

По этой причине оперативно изменить непосредственно в процессе выполнения работ ограничиваемое указанным клапаном давление рабочей жидкости в рассматриваемой гидросистеме, например, в случае возникновения необходимости форсирования грузоподъемности крано-манипуляторной установки, не представляется возможным.

Установленная за секционным распределителем, управляющим перемещениями лап выносных аутригеров, в поршневых магистралях питания их исполнительных органов защитно-предохранительная аппаратура гидросистемы выполнена в виде односторонних гидрозамков.

При установке данного подъемно-транспортного средства на опорные пяты лап выносных аутригеров подпружиненные запорные элементы таких гидрозамков пропускают рабочую жидкость в поршневые полости соответствующих исполнительных органов, а после прекращения подачи указанной жидкости - автоматически запирают проходные каналы, препятствуя ее обратному току. Для слива рабочей жидкости из поршневых полостей исполнительных органов необходимо каждый раз подавать ее в их штоковые полости. При этом под действием давления указанной жидкости принудительно открываются запорные элементы гидрозамков, и обеспечивается свободный выход жидкости из поршневых полостей указанных органов.

Вследствие рассмотренных особенностей конструктивного исполнения такие гидрозамки не могут обеспечить силовую разгрузку лап выносных аутригеров в автоматическом режиме, без участия оператора, по мере заполнения транспортировочной платформы указанного подъемно-транспортного средства погружаемым материалом. В случае перегрузки они могут потерять устойчивость и выйти из строя.

Общеизвестно также, что работа односторонних гидрозамков может сопровождаться возникновением автоколебаний, характерным проявлением которых является неравномерность хода (рывки) втягиваемых лап аутригеров.

Встроенная в магистрали питания исполнительного органа привода механизма поворота стойки опорно-поворотного устройства прототипа защитно-предохранительная аппаратура выполнена в виде клапанного блока с двумя, соединяющими их друг с другом, обычными перепускными предохранительными клапанами.

Данное техническое решение не предусматривает возможности автоматической подпитки рабочей жидкостью соответствующих полостей исполнительного органа привода механизма поворота стойки, когда в них возникает пониженное давление, например, при резком торможении перемещаемого в окружном направлении груза. И чем больше угловая скорость тормозимого груза, тем больше вероятность возникновения в указанных полостях разрежения. Указанное разрежение приводит к неравномерности движения стойки и образованию кавитации, способствующей соответствующему повреждению рабочих поверхностей вышеупомянутых исполнительных органов.

Такой вид защиты используется, в основном, при относительно небольших скоростях перемещения штоков исполнительных органов. При нагрузках, близких к предельным, например, реализуемых в процессе резкого торможения опускаемого груза, каждый раз, очевидно, автоматически будет срабатывать реле давления двухконтурного ограничителя грузоподъемности, после чего специальными кнопками системы управления необходимо выключать электромагнит двухпозиционного электрогидравлического распределителя, чтобы восстановить работоспособность гидросистемы.

Часть из исполнительных органов привода выдвижных секций стрелы прототипа построена по телескопической схеме, а встроенная в их магистрали питания защитно-предохранительная аппаратура выполнена в виде двухстороннего гидрозамка, термоаварийного и двух напорных клапанов. При этом гидрозамок двухстороннего действия запирает обе полости исполнительных органов и открывается автоматически при подаче рабочей жидкости в ту или иную полость. Термоклапан исключает значительное повышение давления в штоковых полостях исполнительных органов за счет расширения рабочей жидкости при нагреве, когда заперты обе их полости. Аварийный клапан предотвращает самопроизвольное выдвижение штока телескопического исполнительного органа при повреждении гибкого шланга. Напорные клапаны служат для обеспечения необходимой последовательности выдвижения и втягивания секций телескопа.

В целом данный фрагмент известной гидросистемы известной установки достаточно сложен в исполнении и, следовательно, менее надежен в работе.

Управляющий движением лап выносных аутригеров и работой подвешиваемого на стреле этой крано-манипуляторной установки гидрофицированного инструмента секционный распределитель сообщен с исполнительными органами последнего посредством соответствующих магистралей питания напрямую, без встраивания в них какой-либо защитно-предохранительной аппаратуры. В этом случае давление рабочей жидкости в соответствующих полостях исполнительных органов привода указанного инструмента ограничивается только предохранительным клапаном, размещенным в клапанной секции второго из секционных распределителя. Указанное обстоятельство значительно сужает возможности использования в составе крано-манипуляторной установки покупных гидрофицированных рабочих инструментов, рассчитанных на иное давление. Отсутствие в указанных магистралях питания специальных обратно-предохранительных клапанов не позволяет осуществить автоматическую подпитку соответствующих полостей исполнительных органов привода рабочих инструментов жидкостью при резком изменении скоростей выполняемых с их использованием операций, в результате чего в них может возникнуть соответствующее разрежение, сопровождающееся кавитацией.

Стационарно закрепленные на неподвижной части опорно-поворотного устройства прототипа фрагменты гидравлических соединительных магистралей и электрических кабелей сопряжены с размещаемыми на подвижной части указанного устройства и перемещающимися совместно с ней в окружном направлении их ответными фрагментами при помощи соответствующих гибких компенсационных вставок.

Такое же техническое решение использовано в прототипе и для подвода рабочей жидкости к исполнительным органам гидрофицированных инструментов на участке телескопирования стрелы.

Однако данное техническое решение несовершенно. Наличие механических связей между неподвижными и подвижными частями машины в виде соответствующих гидравлических соединительных магистралей и кабелей относительно небольшой протяженности, обладающих определенной жесткостью, значительно ограничивает величину угла возможного относительного поворота или линейного перемещения указанных частей, что существенно снижает технические возможности машины. Увеличение же длины полупетель провисания указанных коммуникационных трактов может привести к повреждению их при случайном задевании за элементы металлоконструкции машины или перемещаемый груз и создает вполне определенную опасность для обслуживающего персонала, а также ухудшает ее товарный вид.

Система управления прототипа тоже построена на традиционной элементной базе и относительно устаревших технических решениях со всеми вытекающими из этого последствиями.

Задачей настоящего изобретения является устранение вышеупомянутых недостатков известных аналогов и прототипа заявляемой крано-манипуляторной установки, а именно улучшение ее технико-эксплуатационных и других качеств, позволяющих достигнуть современного технического уровня и конкурентоспособности грузоподъемных машин рассматриваемого класса.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемой крано-манипуляторной установки.

К совокупности существенных признаков, характеризующих заявляемую крано-манипуляторную установку, относятся:

- размещение ее, преимущественно, на шасси транспортных средств через надрамник либо без него;

- наличие в ней опорно-поворотного устройства с рамным основанием;

- выполнение рамного основания опорно-поворотного устройства в виде разнесенных между собой неподвижной аутригерной и поворотной двухконсольной балансирной поперечных балок с соответствующей опорно-установочной базой и монтажно-присоединительными элементами, шарнирно сочлененных друг с другом через приваренный к первой из них, с возвышением над ее потолочной полкой, вертикально ориентированный полый корпус, дополнительно подкрепленный в зоне приварки консольно вынесенным в сторону балансирной балки и охватывающим его снаружи пространственно развитым приварным силовым жестким коробом, сформированным из набора соответствующих приварных горизонтальных плит и вертикальных стенок одинаковой с аутригерной балкой высоты;

- наличие в опорно-поворотном устройстве размещенных внутри аутригерной балки, с возможностью перемещения в противоположных направлениях и стопорения в крайних положениях при помощи двухпозиционных фиксаторов ригельного типа, выдвижных балок с закрепленными на их консольных концах выносными аутригерами, лапы которых снабжены самоустанавливающимися опорными пятами;

- наличие устанавливаемой в посадочные гнезда корпуса основания на подшипниках, с обеспечением осевой и радиальной фиксации, искривленной стойки, приводимой во вращение вокруг собственной оси механизмом поворота, выполненным в виде зубчатой передачи, одно из кинематических звеньев которой размещено на основании, а другое - на стойке, с экранировкой их и подшипников с внешней стороны при помощи прикрепленных к стойке и нижнему посадочному гнезду корпуса основания куполообразного защитного кожуха и съемной крышки;

- наличие шарнирно закрепляемой на верхнем конце стойки опорно-поворотного устройства, с возможностью углового перемещения в вертикальной плоскости, телескопирования и укладки при транспортировке в поперечном направлении, многосекционной грузоподъемной стрелы шарнирно-рычажного типа, подъемная секция которой имеет изменяющееся по длине сечение, а выносная и выдвижные телескопические секции с механическими удлинителями - гексагональный в поперечном сечении профиль;

- наличие располагаемых на стреле осветительного оборудования и сменных рабочих инструментов;

- наличие гидросистемы, включающей в себя выполненные в виде соответствующих гидродвигателей исполнительные органы перемещения лап выносных аутригеров, привода механизма поворота стойки опорно-поворотного устройства, подъемной, выносной и выдвижных телескопических секций стрелы и подвешиваемого на ней гидрофицированного рабочего инструмента, ряд из которых, относящихся к приводу выдвижных телескопических секций, кинематически сочленены с металлоконструкцией стрелы с соответствующей компенсационной развязкой, обеспечивающей свободу перемещения указанных секций относительно них в вертикальной и горизонтальной плоскостях в пределах фактических искривлений продольной оси стрелы, реализуемых под действием эксплуатационных нагрузок, аксиально-поршневой насос с баком и встроенным в него сливным фильтром очистки рабочей жидкости для обеспечения их питания, два управляющих исполнительными органами секционных распределителя со встроенными в их клапанные секции защитно-предохранительными агрегатами, представляющими собой автоматические регуляторы давления эпизодического действия клапанного типа, и один двухпозиционный электрогидравлический распределитель, сообщающий выход насоса через сливной фильтр с баком, двухконтурный ограничитель грузоподъемности, выполненный из двух, независимых друг от друга защитно-предохранительных агрегатов, одним из которых является размещенный в клапанной секции управляющего стреловым оборудованием секционного распределителя автоматический регулятор давления, а другим - электронное устройство безопасности, имеющее измеритель давления рабочей жидкости в поршневой полости исполнительного органа привода подъемной секции стрелы с электрическим выходным сигналом, защитно-предохранительную и регулирующую аппаратуру с гидравлическими соединительными магистралями, выполненными в виде совокупности соответствующих жестких трубопроводов и состыкованных с ними компенсационных вставок из гибких шлангов, обеспечивающих необходимое удобство монтажа и беспрепятственность перемещения подвижных звеньев установки;

- наличие системы управления с кабелями;

- выполнение одной из консолей балансирной балки основания опорно-поворотного устройства укороченной по сравнению с другой;

- формирование внутренней полости неподвижной аутригерной балки основания опорно-поворотного устройства из двух разделенных между собой вертикальной перегородкой и заглушенных с одного из торцов смежных направляющих каналов идентичного сечения, спрофилированных по соответствующей конфигурации размещаемых в них выдвижных балок крепления аутригеров, открытые концы которых обращены в противоположные стороны;

- соотношение верхнего посадочного гнезда корпуса основания для размещения стойки по диаметру с отверстием его нижнего посадочного гнезда не менее чем в 1,5 раза;

- пространственное смещение корпуса основания опорно-поворотного устройства в поперечном направлении относительно продольной оси симметрии опорно-установочной базы основания в сторону расположения укороченной консоли балансирной балки;

- врезание неподвижной аутригерной балки по месту приварки в соединяющую посадочные гнезда корпуса основания опорно-поворотного устройства оболочку с выходом в ее внутреннюю полость;

- жесткая связь возвышающейся над аутригерной балкой и силовым коробом части корпуса основания опорно-поворотного устройства с ними куполообразной подкрепляющей оболочкой, сформированной из набора наклонно ориентированных плоских приварных панелей, с локальным усилением ее изнутри посредством приварки к ряду из них соответствующих ребер и жестким замыканием на нижнюю плиту короба через его верхнюю плиту и цилиндрическую ось шарнирного крепления балансирной балки при помощи располагаемой в одной плоскости с указанной осью составной подкрепляющей перегородки, выполненной из тонкостенных приварных перемычек;

- приварка во внутренней полости цилиндрической оси корпуса основания опорно-поворотного устройства, используемой для шарнирного крепления на ней балансирной балки, в плоскости расположения последней, плоского подкрепляющего диска;

- наличие для выдвижных балок крепления аутригеров опорно-поворотного устройства пары, разнесенных между собой, с ориентацией в продольном направлении и контактирующих с нижней поверхностью указанных балок, опорных роликов, смонтированных на общей цилиндрической оси с плоскими концевыми присоединительными хвостовиками, жестко закрепляемой снизу, с возможностью бесступенчатого регулирования положения по высоте, в предусмотренных для этого проемах открытых концов каждого из направляющих каналов неподвижной аутригерной балки основания вышеупомянутого устройства при помощи соответствующих резьбовых присоединителей, крепежных и регулировочных гаек, и пары установленных на клее в локальных углублениях, образованных сверху на противоположных концах выдвижных балок, с выступанием над их поверхностью располагаемых в одной плоскости дисковых вкладышей из полимерного антифрикционного материала, взаимодействующих с примыкающими к ним потолочными поверхностями каналов;

- использование для выноса аутригеров двух размещенных внутри выдвижных балок их крепления автономных гидравлических исполнительных органов, штоки которых шарнирно сочленены с закрепленными на внутренней поверхности нижних полок указанных балок присоединительными кронштейнами, а корпуса закреплены точно таким же образом при помощи присоединителей пальцевого типа в установленных на внутренней поверхности тыльных стенок направляющих каналов неподвижной аутригерной балки навесных опорах с выводом присоединительных резьбовых штуцеров подвода рабочей жидкости к ним через соответствующие сквозные отверстия в указанных стенках наружу;

- выполнение подстыковываемых к резьбовым штуцерам указанных исполнительных органов выноса аутригеров напрямую внешних магистралей питания их рабочих полостей в виде запараллеленных соответствующим образом между собой металлических трубопроводов;

- выполнение каждой из проходящих через аналогичные отверстия в тех же самых стенках направляющих каналов неподвижной аутригерной балки основания опорно-поворотного устройства коммуникационных гидравлических магистралей подвода рабочей жидкости к исполнительным органам перемещения лап выносных аутригеров - комбинированной из двух разнесенных между собой и соединенных друг с другом промежуточными компенсационными вставками из гибких шлангов жестких крайних звеньев в виде металлических трубопроводов, причем в зоне прохождения последних по корпусу исполнительных органов перемещения выдвижных балок они закреплены в сформированных на его наружной поверхности ложементах при помощи стяжных хомутов, а вышеупомянутые компенсационные вставки уложены с необходимой слабиной в предусмотренном для них во внутренней полости выдвижных балок между исполнительными органами выноса и перемещения лап аутригеров свободном монтажном пространстве в виде располагаемых напротив друг друга соответствующих петель, имеющих конфигурацию горизонтально ориентированных "восьмерок", замыкающие участки которых зафиксированы, с возможностью регулировки пространственного положения, на потолочных полках указанных балок;

- локальное подкрепление стойки опорно-поворотного устройства, в местах действия на нее сосредоточенных нагрузок;

- использование для радиальной и осевой фиксации стойки в посадочных гнездах корпуса основания опорно-поворотного устройства двух конических однорядных роликоподшипников с наружными и внутренними диаметрами, идентичными соответствующим размерам указанных гнезд, а также шейки и шипа ее опоры, причем один из них взаимодействует в осевом направлении с кольцевым ограничительным упором шейки и опорной полкой верхнего гнезда, а другой - с опорной полкой нижнего гнезда и поджат к ней установленной на резьбе хвостовика шипа регулировочной гайкой;

- выполнение зубчатой передачи механизма поворота стойки открытой в виде цилиндрического зубчатого зацепления с наружным пространственным расположением, причем размещаемое на основании опорно-поворотного устройства одно из кинематических звеньев указанной передачи, которым является ее колесо, конструктивно сформировано в виде тонкостенного кольцевого зубчатого венца, жестко закрепленного посредством запрессовки с дополнительной фиксацией от проворота несколькими, равнорасположенными по окружности, осевыми штифтами на внешнем цилиндрическом уступе верхнего посадочного гнезда корпуса основания напротив установленного в нем конического роликоподшипника, а находящееся в зацеплении с ним другое кинематическое звено передачи выполнено в виде приводной зубчатой шестерни, установленной, с обеспечением необходимой фиксации в осевом направлении и от проворота, на хвостовике выходного вала, неподвижно скрепленного со стойкой двухступенчатого зубчатого планетарного редуктора, состоящего из размещенных в разъемном секционном корпусе, с последовательным соединением между собой, соответствующих быстроходной и тихоходной ступеней, сформированных из простых трехзвенных планетарных зубчатых передач;

- закрепление планетарного редуктора механизма поворота стойки опорно-поворотного устройства на ней посредством болтового соединения с дополнительной страховкой от проворота при помощи закладного фиксатора клиновидного в поперечном сечении профиля, установленного с натягом между боковой стенкой стойки и примыкающим к ней с зазором вертикально ориентированным плоским срезом корпуса редуктора, образованным путем соответствующего одностороннего усечения фланцев двух сочлененных между собой его промежуточных секций наибольшего диаметра, причем для стопорения фиксатора на указанной стенке он снабжен плоским присоединительным ухом с развитым по высоте сквозным пазом под соответствующий крепежный элемент стяжного типа;

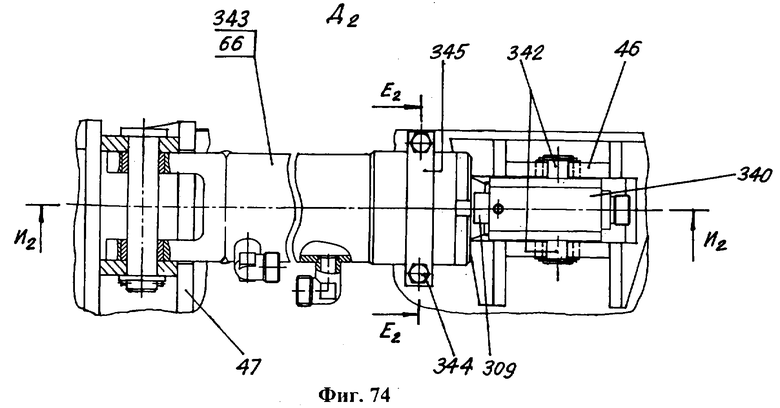

- выполнение используемого в составе гидросистемы установки для привода указанной шестерни зубчатой передачи механизма поворота стойки исполнительного органа в виде соосно закрепляемого на присоединительном фланце верхней секции корпуса планетарного редуктора нерегулируемого гидромотора с заглублением его выходного вала во внутреннюю полость горловины секции и механическим сочленением с хвостовиком входного вала быстроходной ступени редуктора;

- выполнение куполообразного защитного кожуха, обеспечивающего экранировку зубчатой передачи механизма поворота стойки и верхнего конического роликоподшипника составным из нескольких свариваемых между собой при монтаже стойки фасонных тонколистовых сварных или гнутых фрагментов соответствующей конфигурации, спрофилированных с зазором по внешнему обводу указанной передачи и жестко прикрепляемых к стойке посредством приварки, причем по месту размещения приводной шестерни зубчатой передачи купол свода защитного кожуха локально срезан с образованием соответствующего проема в нем, для обеспечения возможности беспрепятственной установки и демонтажа планетарного редуктора без извлечения стойки из посадочных гнезд корпуса основания опорно-поворотного устройства с подкреплением боковой стенки снаружи изогнутым по ее внешнему обводу приварным ребром;

- выполнение съемной защитной крышки, обеспечивающей соответствующую экранировку нижнего конического роликоподшипника, в виде обращенной кверху дном тарелки с центрально расположенным в нем проемом;

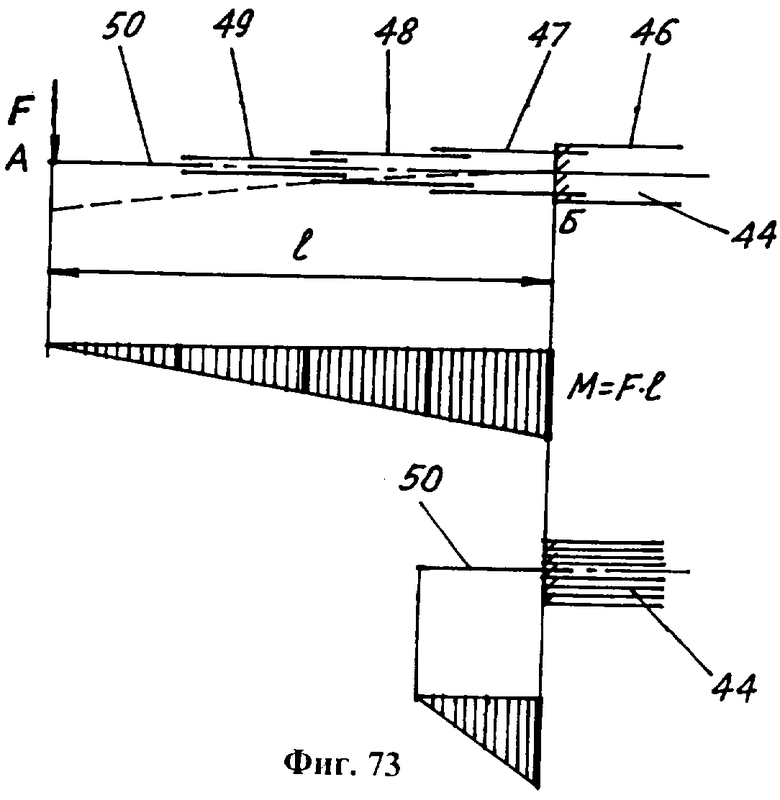

- выполнение всех секций и механических удлинителей грузоподъемной стрелы в виде сочленяемых между собой и отстыковываемых автономных функционально законченных модулей, причем штоки исполнительных органов привода подъемной и выносной секций присоединяются к ним и верхнему концу стойки опорно-поворотного устройства через охватывающие указанные звенья по бокам плоские передаточные шарнирно-рычажные механизмы, связанные между собой при помощи цилиндрических осей в единые, пространственно развитые кинематические блоки;

- выполнение торцовых срезов передних и тыльных частей выносной и каждой из выдвижных телескопических секций, а также механических удлинителей стрелы с наклоном назад;

- установка внутри всех из выдвижных телескопических секций и механических удлинителей ее стрелы, с примыканием к торцовым срезам их тыльных частей и жестким закреплением посредством сварки, изогнутых по боковым контурам указанных срезов подкрепляющих листовых шпангоутов с центрально сформированными в них и открытыми снизу сквозными проемами;

- жесткое закрепление на одной из боковых стенок тыльной части подъемной секции стрелы, посредством приварки, с консольным выступанием в поперечном направлении крюкообразного захвата с плоским зацепом, кинематически сцепляемого при складывании с ней выносной секции с втянутыми вовнутрь ее выдвижными телескопическими секциями и механическими удлинителями, с расположенным снизу на первой выдвижной телескопической секции концевым присоединителем для подстыковки подвешиваемых на нем обычного или гидрофицированного рабочих инструментов, в поперечных стенках которого для этого выполнен сквозной паз прямоугольной конфигурации для прохода сквозь него зацепа, спрофилированный по внешнему контуру поперечного сечения последнего, и приварка на внешней боковой поверхности выносной секции плоского ловителя с цилиндрическим отверстием в нем, кинематически взаимодействующего в транспортном положении со спрофилированным по диаметру указанного отверстия заостренным направляющим штырем и наклонно расположенной опорной площадкой коробчатого ложемента, приваренного к металлоконструкции основания опорно-поворотного устройства с фиксацией его вводимым в предусмотренное для этого в теле штыря соответствующее цилиндрическое отверстие шкворнем;

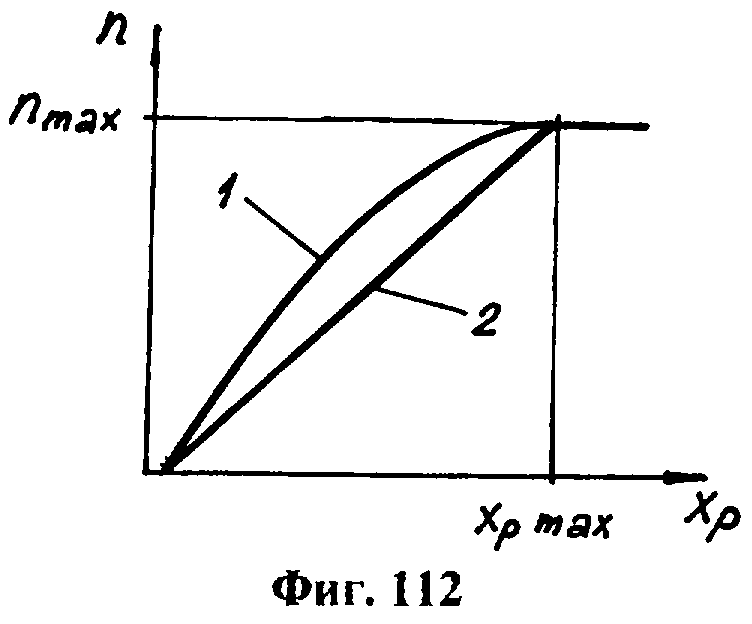

- выполнение входящего в состав гидросистемы установки аксиально-поршневого насоса регулируемым с возможностью бесступенчатого изменения мощности и снабжение его сообщенным с управляющей магистралью чувствительным к нагрузке блоком поддержания постоянного перепада давления между выходом насоса и напорным трубопроводом наиболее нагруженного исполнительного органа;

- выполнение одного из двух секционных распределителей гидросистемы, управляющего стреловым оборудованием, в виде чувствительного к нагрузке электрогидравлического распределительного модуля с пропорциональным управлением, в котором размещенный в его клапанной секции автоматический регулятор давления выполнен в виде предохранительного клапана непрямого действия, состоящего из основного и вспомогательного предохранительных клапанов и настроенного на предельную величину рабочего давления, эквивалентную максимально допустимому значению грузоподъемности указанной установки при форсировании работы последней, а помимо указанного регулятора в ней дополнительно установлены системный клапан разности давлений и соответствующий ограничитель расхода, к имеющимся рабочим секциям распределителя, используемым для управления исполнительными органами привода механизма поворота стойки опорно-поворотного устройства и стрелового оборудования, добавлены две, идентичные с ними по схемно-конструктивному исполнению, дополнительные секции, скоммутированные при помощи соответствующих магистралей питания с исполнительными органами привода гидрофицированного рабочего инструмента, в составе каждой из рабочих секций имеются автономный клапан разности давлений регулируемого типа и установленный в чувствительном к нагрузке тракте управляющей магистрали обратный клапан, а расположенные в них запорно-регулирующие главные золотники управляются двумя редукционными клапанами с пропорциональными электромагнитами, с обеспечением фиксации их линейного положения индуктивным датчиком, обладающим высокой степенью разрешения, сливное отверстие замыкающей крышки указанного распределителя заглушено;

- выполнение другого секционного распределителя, управляющего выносными аутригерами, с точно такими же по конструктивному и схемному исполнению, как и в первом секционном распределителе, входной клапанной секцией и замыкающей крышкой и тремя рабочими секциями, идентичными между собой, по схемно-конструктивному исполнению, имеющими электрические приводы линейного перемещения золотников с двумя релейными электромагнитами прямого действия, одна из рабочих секций которого сообщена при помощи соответствующих магистралей питания с поршневыми и штоковыми полостями исполнительных органов выноса аутригеров;

- подсоединение обоих секционных распределителей к напорной магистрали насоса через вспомогательный двухпозиционный электрогидравлический распределитель переключения режимов работы установки с задействования механизма поворота стойки опорно-поворотного устройства и стрелового оборудования с гидрофицированным рабочим инструментом на задействование выносных аутригеров и обратно, при отсутствии управляющей команды на электромагните пилота которого золотник его находится в открытом положении и соединяет выход насоса с первым из секционных распределителем, а слив - со вторым и, наоборот, при подаче команды на электромагнит слив соединяется с первым, а напор - со вторым из них;

- сообщение входов размещенных в клапанных секциях секционных распределителей ограничителей расходов посредством соответствующих управляющих магистралей с чувствительным к нагрузке блоком насоса, а выходов - со сливной магистралью;

- конструктивное исполнение каждого из распределителей гидросистемы установки с возможностью как дистанционного управления, с использованием их управляющих электромагнитов, так и прямого, посредством перемещения золотников вручную, при помощи соответствующих рукояток рычажного типа;

- последовательная установка на выходе из насоса перед вспомогательным распределителем обратного клапана с напорным фильтром очистки рабочей жидкости и встроенного в напорную магистраль между указанным фильтром и другим двухпозиционным электрогидравлическим распределителем, сообщающим выход насоса с баком, редукционного клапана, сообщенного через двухкромочный золотник чувствительного к нагрузке блока насоса с рабочей полостью привода его регулятора мощности;

- выполнение установленной за вторым секционным распределителем в поршневых магистралях питания исполнительных органов перемещения лап выносных аутригеров защитно-предохранительной аппаратуры в виде двух автономных тормозных клапанов навесного типа с заглушенными входами их клапанов "ИЛИ", снабженных управляемыми давлением рабочей жидкости напорных магистралей штоковых полостей указанных органов нормально закрытыми запорными элементами, настроенными на восприятие лапами максимально допустимых по условиям эксплуатации значений величин действующих на них рабочих усилий и автоматически открывающимися при их превышении;

- выполнение встроенной в магистрали питания исполнительных органов привода механизма поворота стойки опорно-поворотного устройства и выдвижных телескопических секций стрелы защитно-предохранительной аппаратуры в виде обратно-предохранительных клапанов, сгруппированных в размещаемый за первым из двух секционных распределителей пространственно обособленный клапанный блок секционного типа;

- выполнение установленной в поршневых и штоковых магистралях питания исполнительных органов привода подъемной и выносной секций стрелы защитно-предохранительной и регулирующей аппаратуры в виде двух автономных блоков защиты, каждый из которых сформирован из двух предохранительных клапанов, гидрозамка, клапана разности давлений, подпорного и двух обратных клапанов, при этом гидрозамок, клапан разности давлений и один из предохранительных клапанов последовательно встроены в поршневую магистраль с сообщением выходов предохранительного клапана и клапана разности давлений со сливом, а управляющей полости гидрозамка - со штоковой магистралью, подпорный и второй из предохранительных клапаны последовательно встроены в штоковую магистраль с сообщением выхода последнего из них со сливом, один из обратных клапанов установлен в поршневой магистрали в обход гидрозамка и клапана разности давлений, а другой - в штоковой магистрали в обход подпорного клапана;

- выполнение силовых элементов металлоконструкции всех исполнительных органов ее гидросистемы, относящихся к классу гидроцилиндров, из высокопрочной среднеуглеродистой низколегированной стали с упрочнением их термомеханической обработкой, а штоков части из них, используемых для привода выдвижных телескопических секций стрелы - гибкими;

- снабжение штоков исполнительных органов привода всех выдвижных телескопических секций стрелы, за исключением замыкающего, проложенными через них напроход внутренними, герметизированными друг от друга, трактами, последовательно связывающими через соответствующие внешние соединительные гидравлические магистрали поршневые и штоковые полости каждого из указанных исполнительных органов данной группы между собой для обеспечения прохода рабочей жидкости в них и обратно, причем в каждую из внешних штоковых соединительных гидравлических магистралей встроены автономные обратно-предохранительные клапаны, предохранительные клапаны которых настроены с учетом соответствующих сил трения в подвижных соединениях телескопических секций на одинаковый перепад давления такой величины, чтобы суммарное сопротивление перемещению первой выдвижной секции было бы минимальным, а далее последовательно возрастало бы до максимального при перемещении замыкающей выдвижной секции;

- выполнение поршней и штоков исполнительных органов привода всех выдвижных телескопических секций стрелы соответственно одинаковыми по диаметру, а их внутренних трактов и внешних гидравлических магистралей, последовательно сообщающих рабочие полости указанных органов, - с равными проходными сечениями;

- обеспечение реализованной при закреплении указанных исполнительных органов привода выдвижных телескопических секций на металлоконструкции стрелы компенсационной развязки между ними на участке кинематического соединения выносной и первой выдвижной телескопической секций с исполнительным органом привода последней в обеих плоскостях - только посредством соответствующего изгиба его штока в зоне упругих деформаций, на последующих участках в горизонтальной плоскости - точно таким же образом, а в вертикальной - помимо изгиба штоков дополнительно еще и возможностью относительно небольших свободных перемещений их хвостовиков в сквозных проемах сопрягаемых с ними по месту закрепления соответствующих присоединителей стрелы;

- дополнительное подкрепление исполнительного органа привода первой выдвижной телескопической секции стрелы, зафиксированной на переднем конце его корпуса посредством разъемного соединения промежуточной самоустанавливающейся опорой плавающего типа, основание которой кинематически взаимодействует с продольно ориентированной и жестко закрепленной на располагаемой под указанным исполнительным органом наклонной потолочной полке выносной секции стрелы линейной направляющей;

- снабжение двухконтурного ограничителя грузоподъемности вторым автоматическим регулятором давления, пространственно разобщенным с первым регулятором, размещенным в клапанной секции чувствительного к нагрузке секционного распределителя, и выполненным в виде установленного в напорной магистрали между двухпозиционным электрогидравлическим распределителем, сообщающим выход насоса с баком, и сливным фильтром очистки рабочей жидкости автономного предохранительного клапана, настроенного на околопредельную, в сторону уменьшения по сравнению с первым регулятором, величину рабочего давления, эквивалентную максимально допустимому значению грузоподъемности для нормального режима работы установки;

- выполнение входящего в состав электронного устройства безопасности двухконтурного ограничителя грузоподъемности измерителя давления рабочей жидкости в поршневой полости исполнительного органа привода подъемной секции стрелы в виде интегрированного в блок защиты указанного исполнительного органа датчика давления аналогового типа, электрически соединенного посредством соответствующего кабеля с системой управления;

- интегрирование точно такого же, как и для поршневой полости, исполнительного органа привода подъемной секции, измерителя для контроля давления рабочей жидкости в поршневой полости исполнительного органа привода выносной секции стрелы и в состав другого, встроенного в магистрали питания данного исполнительного органа, блока защиты с идентичным подсоединением его к указанной полости и системе управления;

- наличие в составе гидросистемы установки системы форсирования ее грузоподъемности, образованной из выполненного в виде, предохранительного клапана непрямого действия автоматического регулятора давления секционного распределителя, управляющего исполнительньми органами привода механизма поворота стойки опорно-поворотного устройства, стрелового оборудования и гидрофицированного рабочего инструмента, и первого из упоминавшихся выше двухпозиционного электрогидравлического распределителя, сообщающего выход насоса с баком, в совокупности с системой управления, обеспечивающей, при необходимости, преднамеренное разобщение выхода насоса с установленным в напорной магистрали автономным предохранительным клапаном, посредством включения по соответствующей команде, системы управления указанного двухпозиционного электрогидравлического распределителя, а следовательно, и необходимое повышение, в этом случае, давления рабочей жидкости в данных исполнительных органах, с одновременным пропорциональным снижением их быстродействия путем программного трансформирования подаваемых на электромагниты рабочих секций чувствительного к нагрузке распределителя командных токов, приводящего к соответствующему замедлению перемещений главных золотников указанных секций и уменьшению в связи с этим расхода рабочей жидкости, подаваемой через них к исполнительным органам;

- встраивание в магистрали питания исполнительных органов привода гидрофицированного рабочего инструмента жидкостью соответствующих обратно-предохранительных клапанов;

- сопряжение стационарно закрепляемых на неподвижной части опорно-поворотного устройства, которой является его основание, фрагментов гидравлических соединительных магистралей и кабелей системы управления с соответствующими размещаемыми на подвижной части указанного устройства, которой является его стойка, и перемещающимися совместно с ней в окружном направлении их ответными фрагментами при помощи устанавливаемого при сборке установки во внутреннюю полость стойки, с жестким закреплением на дне защитной крышки, съемного многоканального электрогидравлического коммуникационного соединителя поворотного типа, с подводом к нему первых из них через сквозной проем в дне крышки и выводом вторых наружу через выполненный в боковой стенке стойки, в плоскости расположения планетарного редуктора, продолговатый люк со скругленными по радиусу верхней и нижней кромками, перекрываемый разъемной заглушкой с соответствующими проходными отверстиями в ней и прижимной фиксирующей планкой;

- встраивание в магистрали питания каждого из исполнительных органов привода гидрофицированного рабочего инструмента на участке телескопирования стрелы с закреплением на боковой стенке ее выносной секции, по одному двухканальному гидравлическому поворотному соединителю с натяжным барабаном для намотки подсоединяемых к нему гибких шлангов соответствующих компенсационных вставок указанных магистралей, свободные концы которых снабжены присоединителями, выполненными в виде жестко закрепляемых на консольной части замыкающей выдвижной телескопической секции стрелы отжимных клапанов с замковыми механизмами фиксации шарикового типа пристыковываемых к ним ответных концевых присоединителей исполнительных органов привода указанного инструмента;

- установка рядом с двухканальными гидравлическими поворотными соединителями на боковой стенке выносной секции стрелы устройства барабанного типа для передачи электрических сигналов от указанной к замыкающей выдвижной телескопической секции ее со встроенным в него скользящим многоканальным поворотным токосъемником и соответствующими подстыковываемыми к его входному и выходному электроразъемам кабелями, причем первый из них проложен непосредственно по металлоконструкции стрелы рядом с соответствующими стальными трубопроводами и гибкими шлангами компенсационных вставок гидравлических магистралей подвода рабочей жидкости к гидрофицированному рабочему инструменту и прибандажирован к ним ленточными стяжными поясами, а второй намотан на обод натяжного барабана с жестким закреплением его электрического присоединителя на консольной части замыкающей выдвижной телескопической секции рядом с отжимными клапанами вышеупомянутых гидравлических магистралей;

- снабжение одной из промежуточных выдвижных телескопических секций стрелы съемным опорно-поддерживающим и направляющим ограничителем рамочного типа пространственного положения сматываемых с натяжных барабанов двухканальных гидравлических поворотных соединителей и устройства для передачи электрических сигналов, либо наматываемых на барабаны, соответственно гибких шлангов компенсационных вставок магистралей питания жидкостью исполнительных органов гидрофицированного рабочего инструмента и кабеля с выполненными в указанном ограничителе раздельными проходными окнами под шланги и кабель;

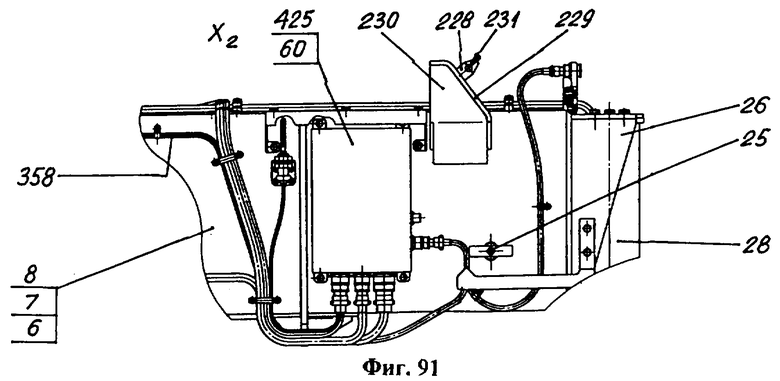

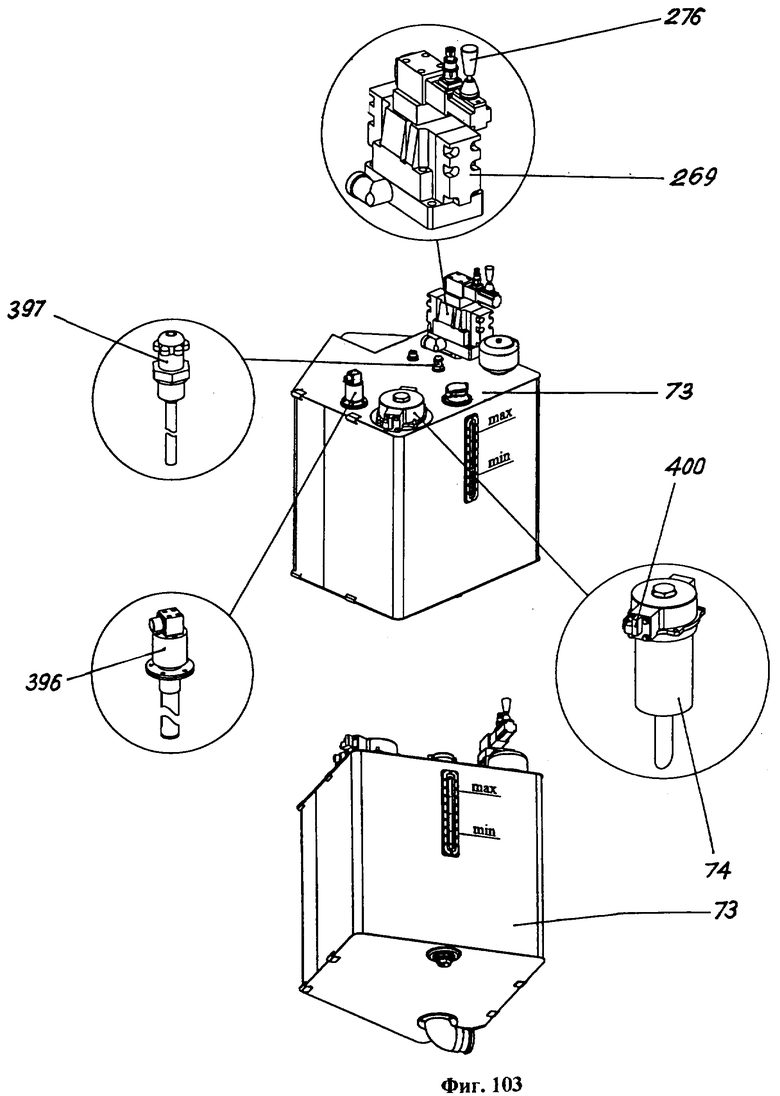

- выполнение бака гидросистемы установки в виде закрытого резервуара, размещаемого в створе между укороченной консолью балансирной и внутренней боковой стенкой неподвижной аутригерной балок, ограниченном с внешней стороны торцовым срезом последней из них, а с противоположной - вертикально ориентированной угловой боковой стенкой короба корпуса основания опорно-поворотного устройства, на консольно прикрепленных к аутригерной балке, с разнесением по ее длине, опорных кронштейнах с обеспечением необходимой амортизации и фиксации на них охватывающими его по наружному обводу поперечными накладными бандажами ленточного типа, причем отсеки расположения его сливной и всасывающей труб пространственно удалены друг от друга с разобщением между собой двумя перфорированными снизу вертикальными перегородками, имеющими высоту не менее двух третей высоты минимального уровня рабочей жидкости;

- встраивание в бак электронных датчиков измерения уровня и температуры рабочей жидкости;

- пространственное размещение напорного фильтра гидросистемы установки на боковой стенке силового короба корпуса основания опорно-поворотного устройства, рядом с электрогидравлическим распределителем управления форсированием грузоподъемности, с жестким закреплением и возможностью регулировки положения, через пристыковываемый к нему соответствующий переходник адаптерного типа;

- установка в сливном и напорном фильтрах очистки рабочей жидкости фильтроэлементов с индикаторами степени их засоренности электронного типа и соответствующим образом настроенными предохранительно-перепускными клапанами;

- размещение входящей в состав гидросистемы установки распределительной аппаратуры, с обеспечением свободного доступа к ней и удобства обслуживания, на стойке опорно-поворотного устройства и вокруг последней на его основании, с закреплением электрогидравлического распределителя управления исполнительными органами выноса и перемещения лап аутригеров на внешней поверхности потолочной полки неподвижной аутригерной балки, напротив бака, чувствительного к нагрузке электрогидравлического распределителя управления исполнительными органами привода механизма поворота стойки, секций стрелы и гидрофицированного рабочего инструмента - на боковой стенке корпуса стойки, рядом с клапанным блоком соответствующей защитной аппаратуры, а электрогидравлических распределителей управления переключением режимов работы "Вынос аутригеров - стрела" и обратно, а также форсированием грузоподъемности - соответственно на верхней поверхности бака и боковой стенке силового короба корпуса основания вышеупомянутого устройства в створе между удлиненной консолью балансирной и внутренней боковой стенкой аутригерной балок, и прокладкой соответствующих соединительных гидравлических магистралей, а также кабелей системы управления по кратчайшим траекториям;

- проводка гибких шлангов подстыковываемых к навесному блоку защитной и регулирующей аппаратуры исполнительного органа привода выносной секции стрелы компенсационных вставок через входной проем в тыльной стенке подъемной секции в ее внутреннюю полость и вывод их наружу к указанному блоку через соответствующие лючки в одной из боковых стенок и нижней полке подъемной секции;

- дискретное закрепление соединительных трубопроводов гидросистемы в зонах прокладки по металлоконструкции основания, стойки опорно-поворотного устройства и грузоподъемной стрелы прижимными планками на приваренных, либо прикрепленных к ним болтами, многоручьевых ложементах, с поджатием их в необходимых местах напрямую к корпусам исполнительных органов привода выдвижных телескопических секций при помощи стяжных хомутов и линейным упорядочением в поперечном направлении сформированных в зонах шарнирного сочленения подъемной секции с верхним концом стойки и выносной секцией компенсационных вставок из гибких шлангов при помощи соответствующих многоручьевых стяжек гребенчатой конфигурации;

- дополнительное снабжение замыкающей выдвижной телескопической секции и последнего из механических удлинителей стрелы выполненными спереди напроход в их боковых стенках соосно расположенными единичными стыковочными отверстиями под шкворни фиксации вставляемых во внутренние полости указанной секции и удлинителя адаптерных присоединителей балочного типа для подстыковки соответствующих рабочих инструментов;

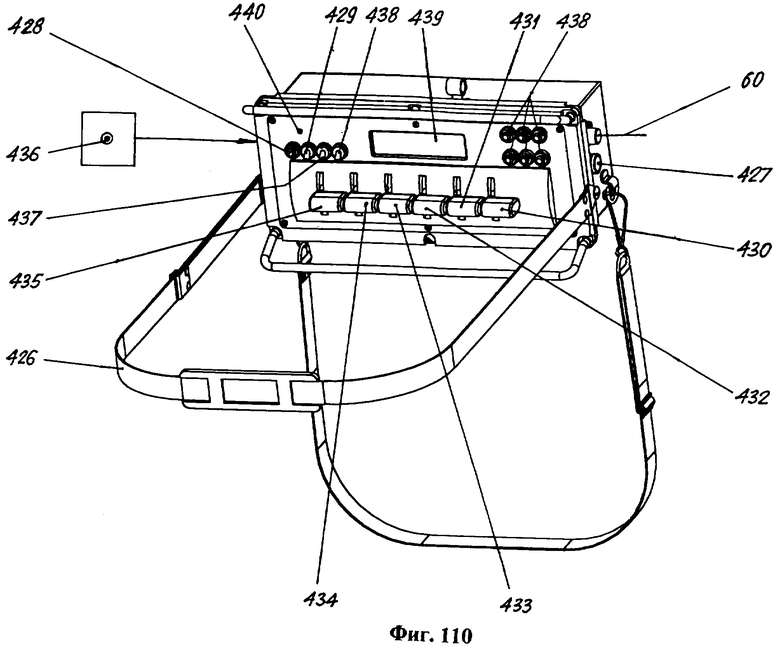

- включение в состав системы управления размещаемых на опорно-поворотном устройстве установки приемно-командных электронных модулей в блочном исполнении, и переносного дистанционного пульта управления, построенных на микропроцессорной основе, причем ее дистанционный пульт снабжен кнопкой подачи предупредительных звуковых сигналов, двухпозиционной кнопкой переключения режимов работы установки "Стойка, стрела - аутригеры", переключателем задействования системы форсирования грузоподъемности, клавишами управления исполнительными органами привода механизма поворота стойки, соответствующих секций стрелы, подвешиваемого на ней гидрофицированного рабочего инструмента и перемещения выдвижных балок и лап выносных аутригеров, кнопкой аварийного останова, тумблером включения и выключения осветительного оборудования, резервными переключателями, жидкостно-кристаллическим дисплеем визуализации информации о температуре окружающей среды и рабочей жидкости в баке, текущем режиме работы ("Стойка, стрела" или "аутригеры", "норма" или "форсирование грузоподъемности"), отработанных моточасах, степени засоренности фильтров очистки рабочей жидкости, с указанием засоренного фильтра, падении ее уровня в баке ниже допустимой нормы, достижении 90, 100 и 110% грузоподъемного момента в основном режиме работы и в режиме форсирования грузоподъемности, с сопровождением указанной информации, в необходимых случаях, для привлечения внимания оператора миганием светового сигнального индикатора красного цвета и соответствующими звуковыми сигналами встроенного в пульт зуммера.

Совпадающими в прототипе и заявляемом изобретении являются первые девять из существенных признаков, приведенных в данном перечне, а остальные - отличительными.

При этом все из указанных отличительных признаков относятся к существенным, поскольку каждый из них соответствующим образом (в той или иной мере) влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находятся с ним в причинно-следственной связи.

Характер указанного влияния, применительно к каждому из отличительных признаков, детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

Сущность изобретения поясняется чертежами, где изображены:

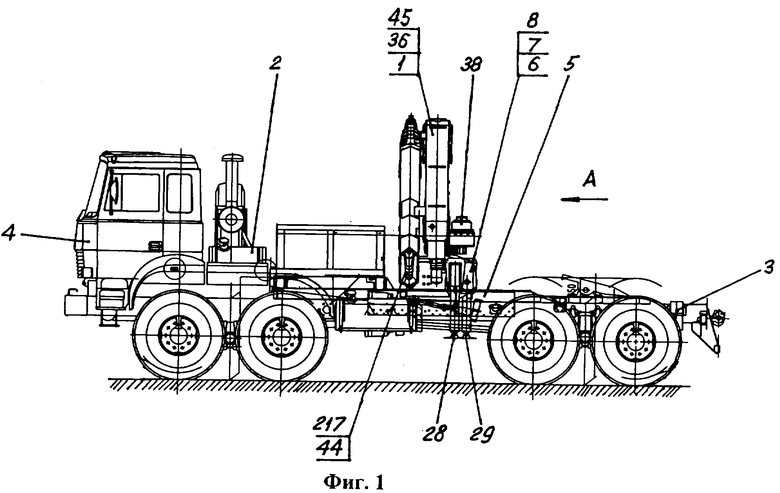

На фиг.1 - Общий вид специализированного подъемно-транспортного средства, в составе которого использована заявляемая крано-манипуляторная установка;

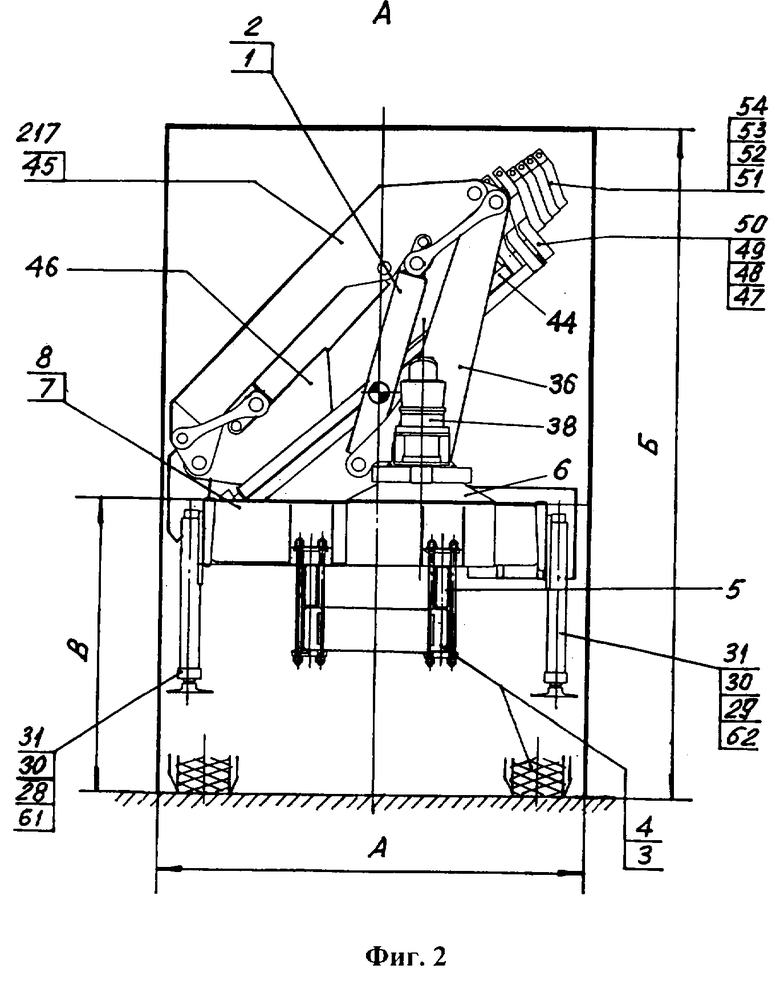

На фиг.2 - Вид А сзади на крано-манипуляторную установку в транспортном положении;

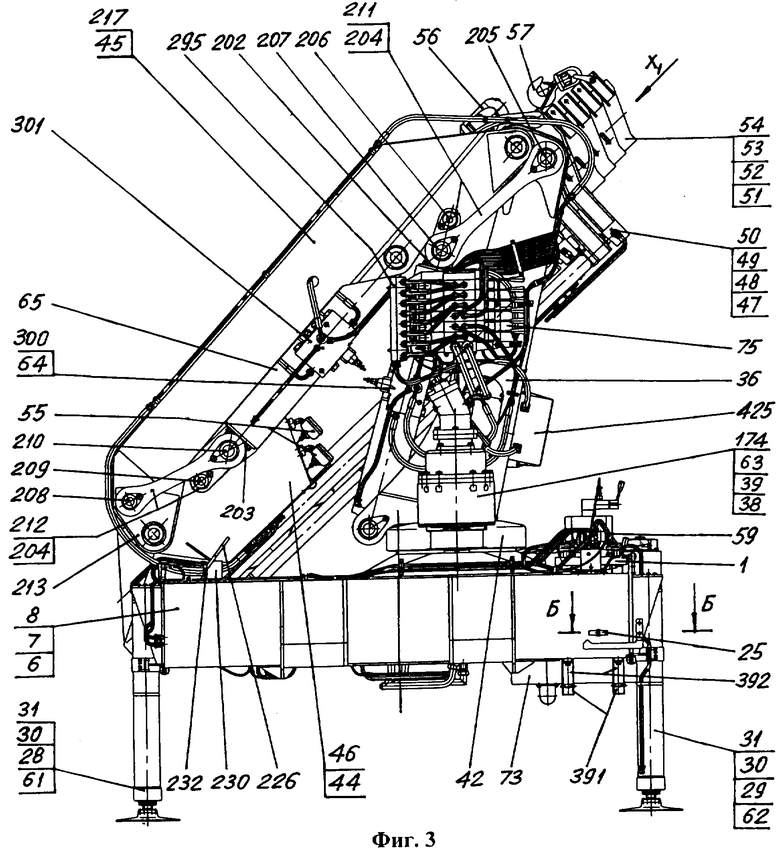

На фиг.3 - Общий вид крано-манипуляторной установки в транспортном положении (ортогональная проекция);

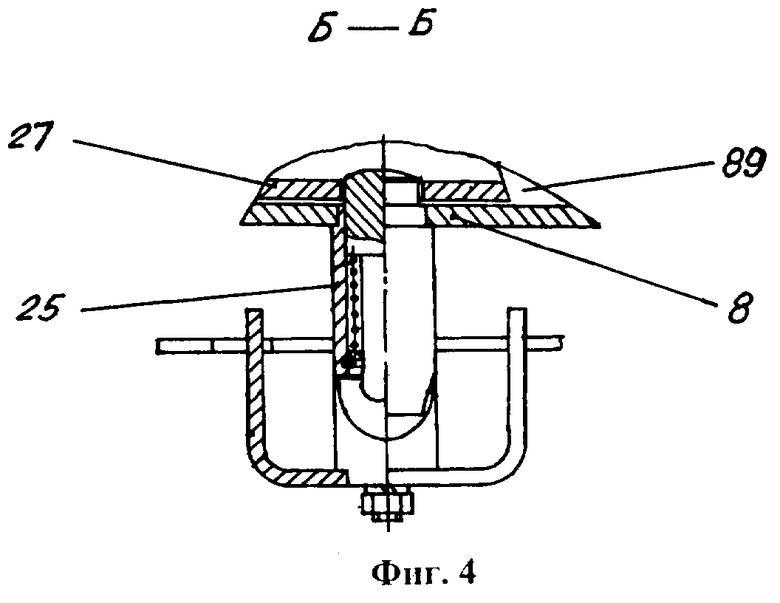

На фиг.4 - Разрез Б-Б опорно-поворотного устройства крано-манипуляторной установки по месту расположения одного из двухпозиционных фиксаторов выдвижных балок крепления аутригеров (выдвижная балка зафиксирована);

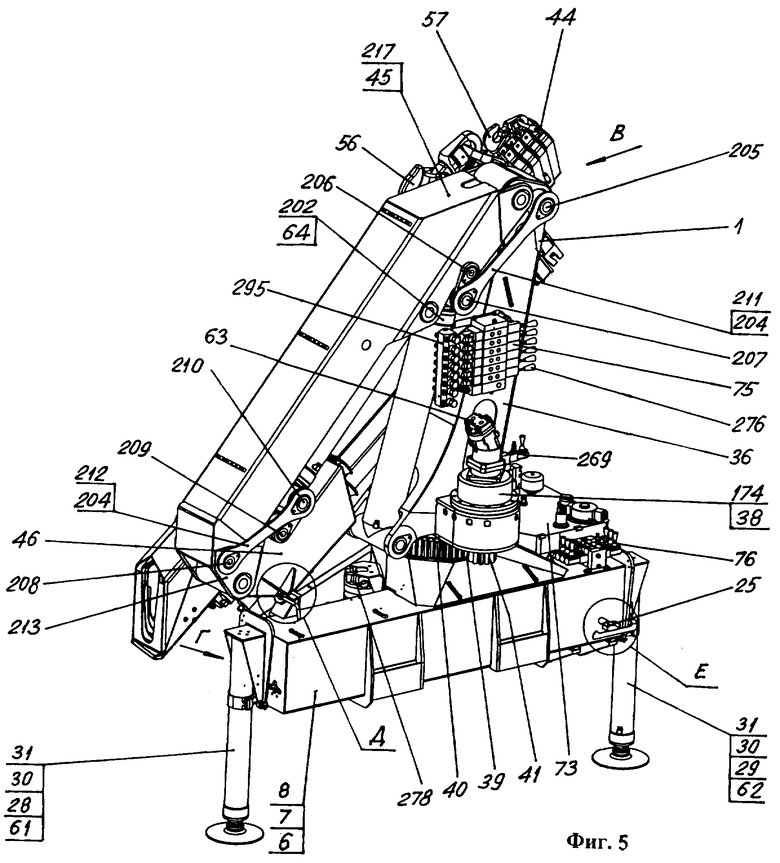

На фиг.5 - Общий вид крано-манипуляторной установки в транспортном положении (аксонометрическая проекция);

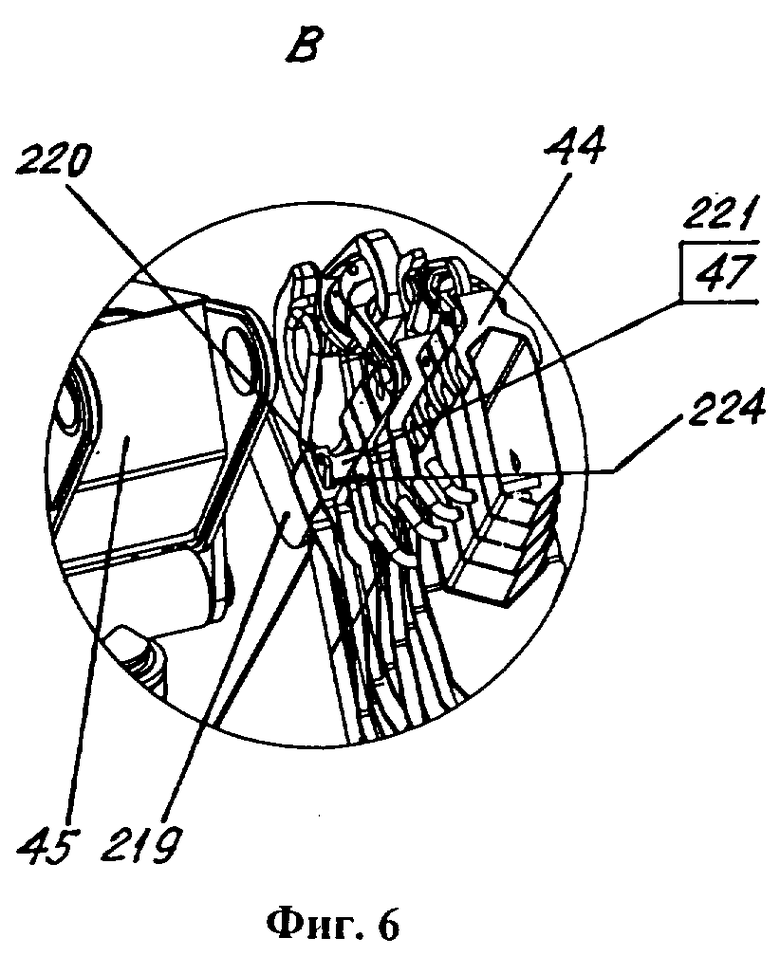

На фиг.6 - Вид В на концевую часть грузоподъемной стрелы крано-манипуляторной установки, поясняющий особенности автосцепки ее подъемной и выносной секций в транспортном положении (аксонометрическая проекция, стойка опорно-поворотного устройства условно не показана);

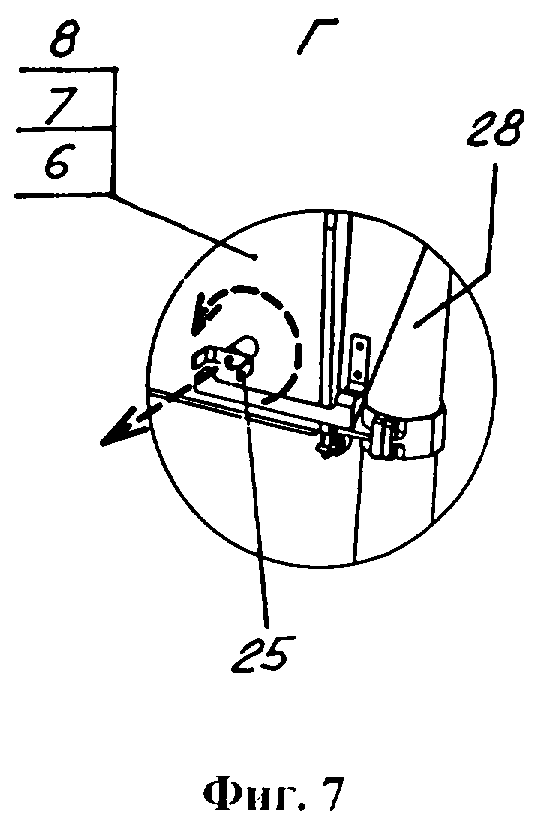

На фиг.7 - Выносной элемент Г, показывающий характер перемещений рукоятки двухпозиционного фиксатора одной из выдвижных балок крепления аутригеров;

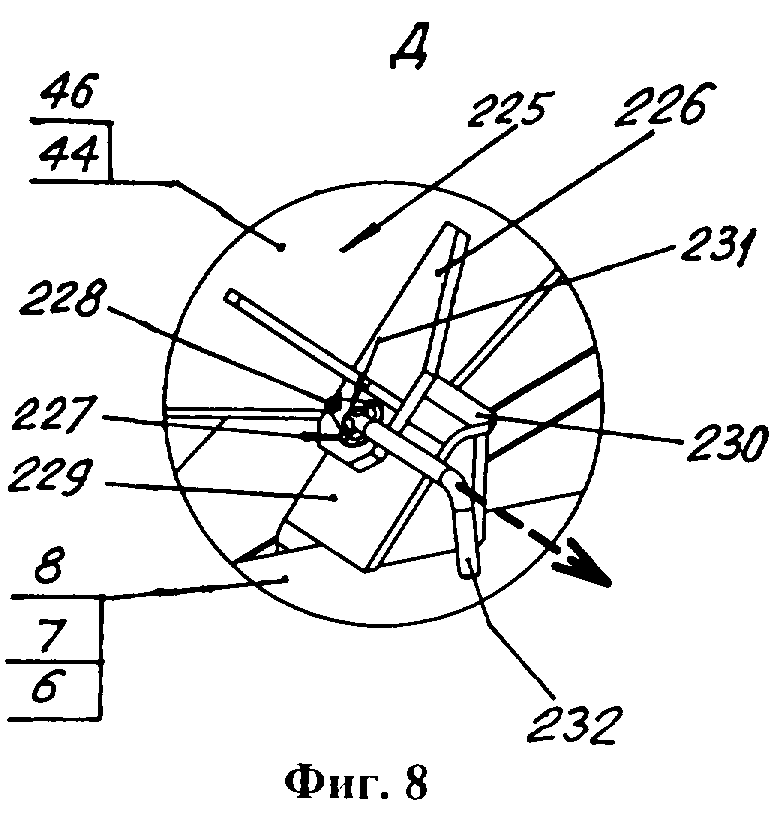

На фиг.8 - Выносной элемент Д, поясняющий особенности укладки сложенной грузоподъемной стрелы крано-манипуляторной установки на опорную площадку коробчатого ложемента основания опорно-поворотного устройства и фиксации ее в транспортном положении;

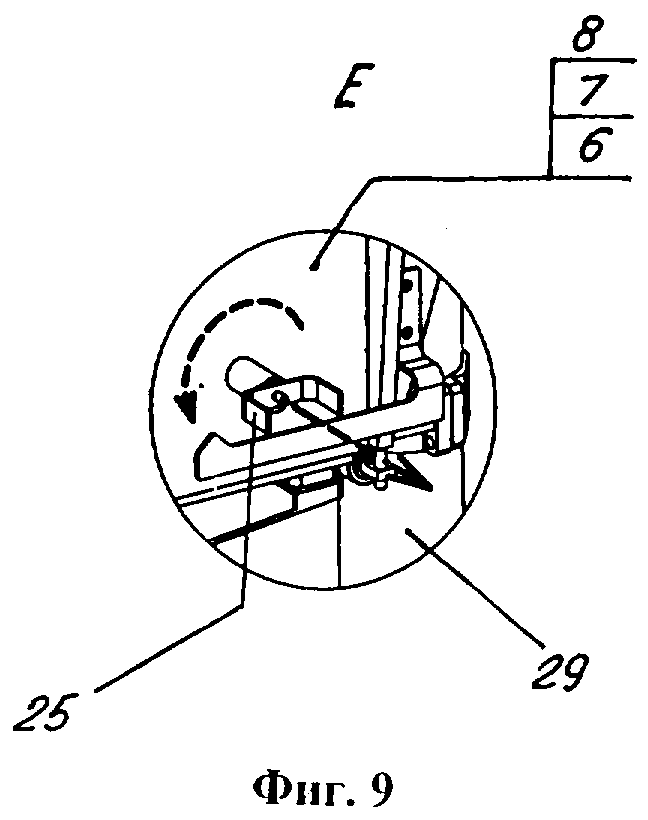

На фиг.9 - Выносной элемент Е, показывающий характер перемещений рукоятки двухпозиционного фиксатора второй из выдвижных балок крепления аутригеров;

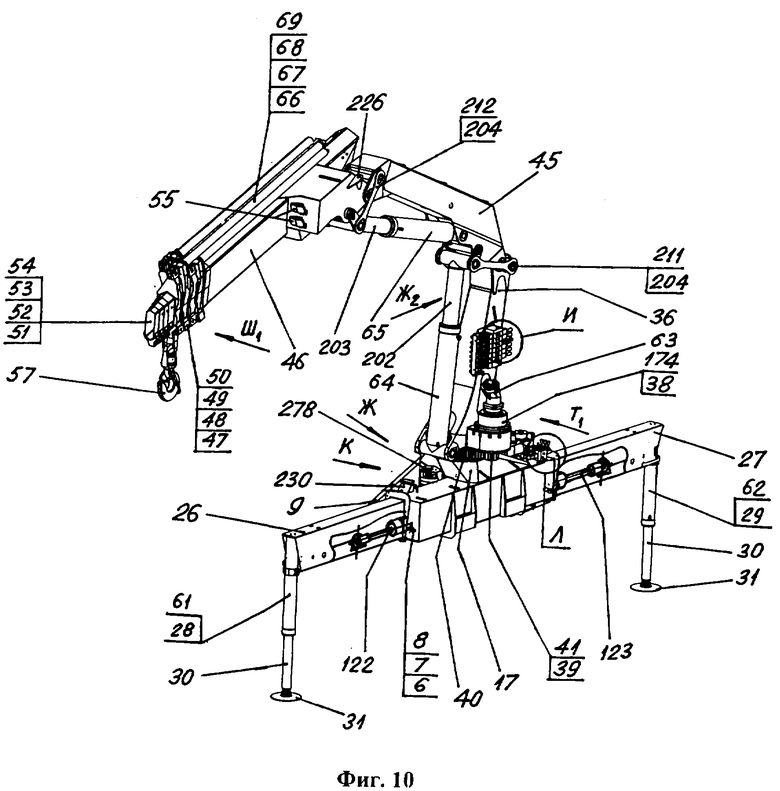

На фиг.10 - Общий вид заявляемой крано-манипуляторной установки в рабочем положении;

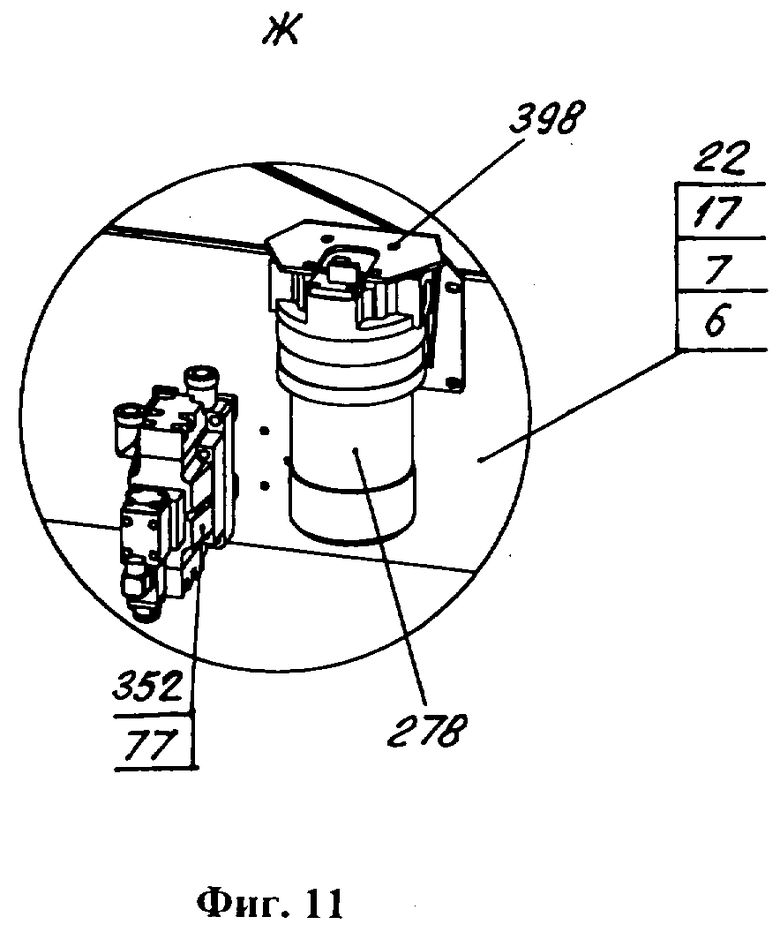

На фиг.11 - Вид Ж в аксонометрической проекции на основание опорно-поворотного устройства, показывающий место расположения напорного фильтра и двухпозиционного электрогидравлического распределителя гидросистемы крано-манипуляторной установки;

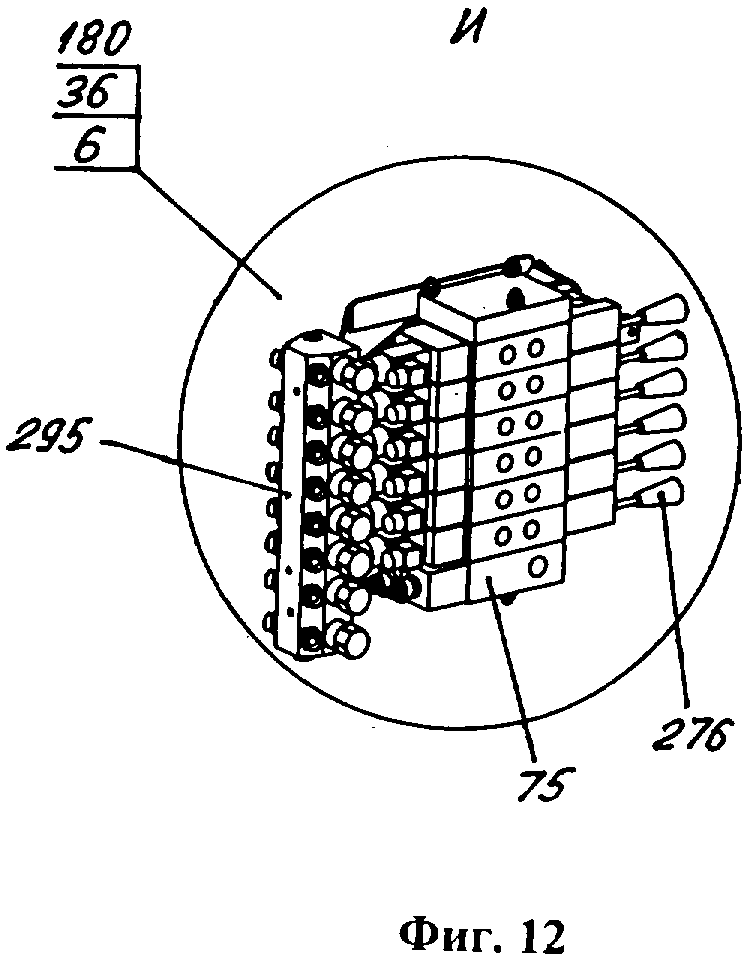

На фиг.12 - Выносной элемент И с общим видом чувствительного к нагрузке электрогидравлического распределителя и секционного клапанного блока обратно-предохранительных клапанов гидросистемы крано-манипуляторной установки;

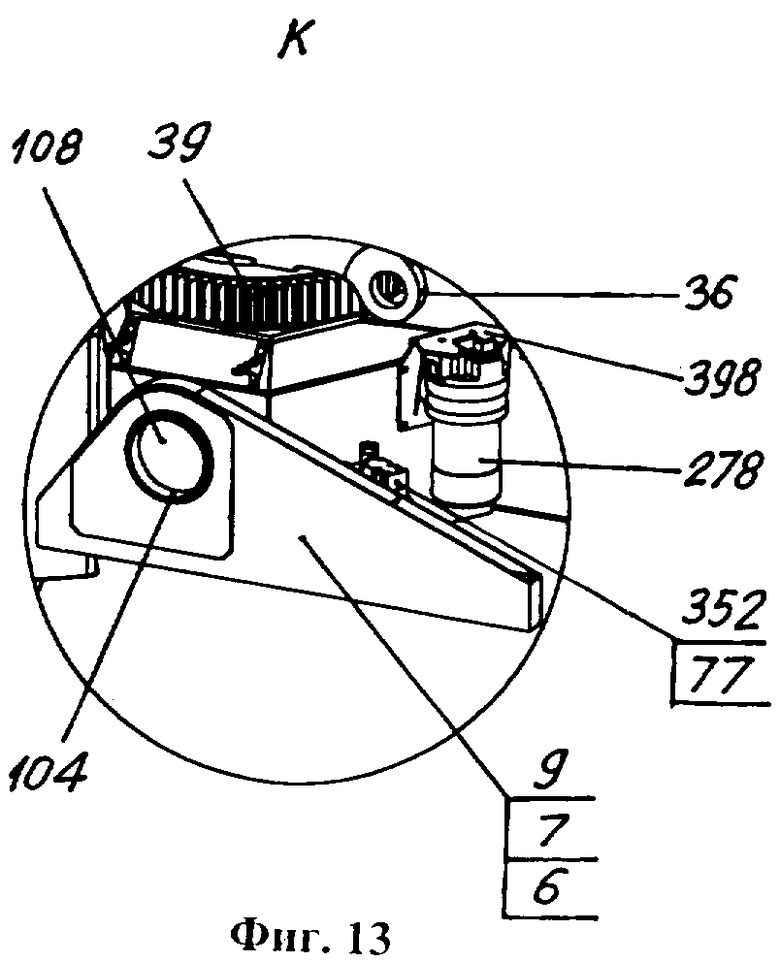

На фиг.13 - Вид К в аксонометрической проекции на основание опорно-поворотного устройства, поясняющий особенности исполнения балансирной балки основания опорно-поворотного устройства;

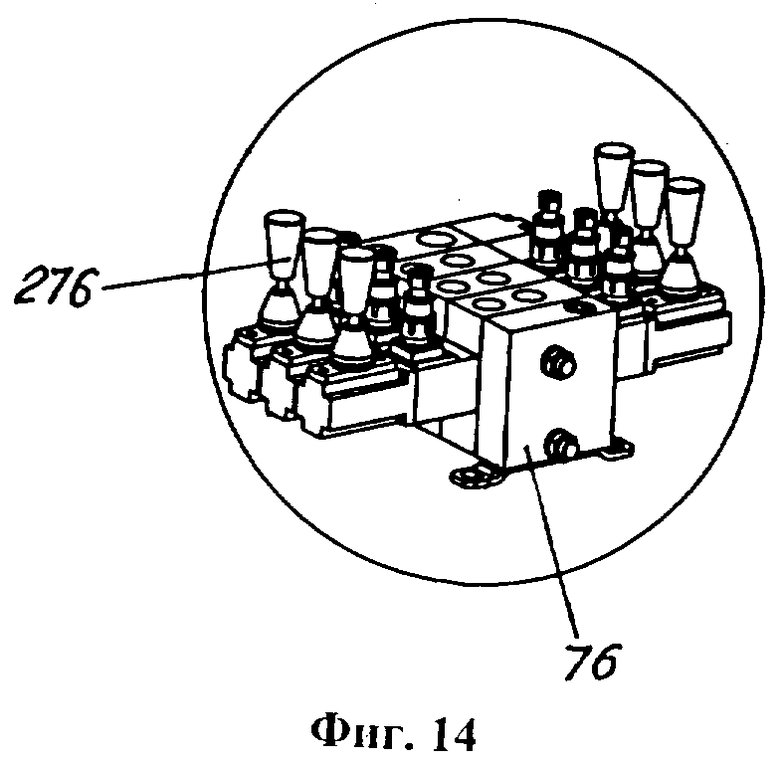

На фиг.14 - Выносной элемент Л с общим видом электрогидравлического распределителя управления исполнительными органами выноса и перемещения лап аутригеров (в аксонометрической проекции);

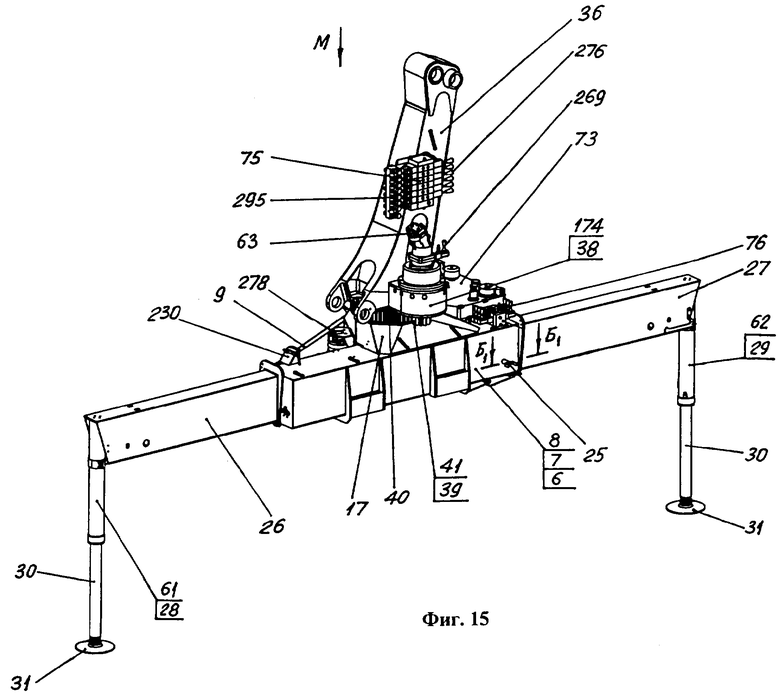

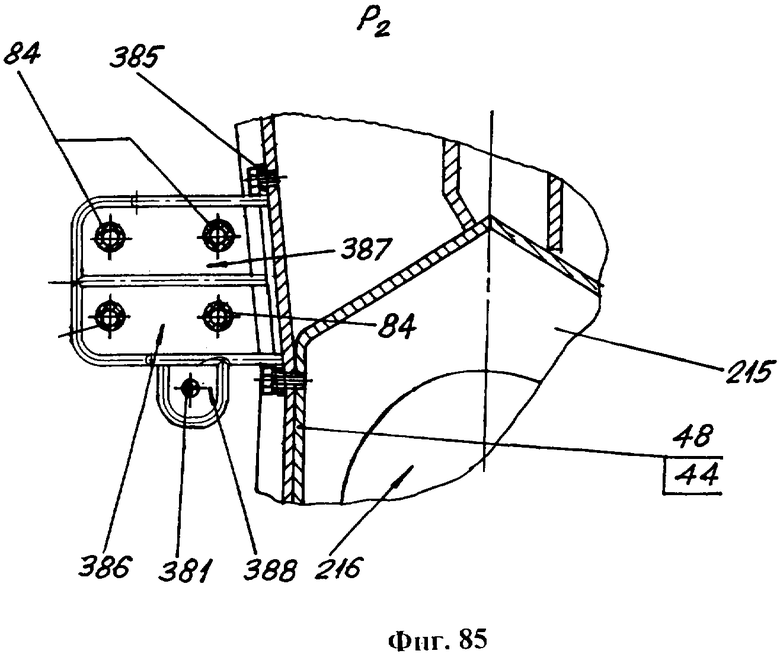

На фиг.15 - Общий вид опорно-поворотного устройства заявляемой крано-манипуляторной установки (гидравлические соединительные магистрали гидросистемы и кабели системы управления условно не показаны, аутригеры вынесены в поперечном направлении, а их лапы опущены вниз);

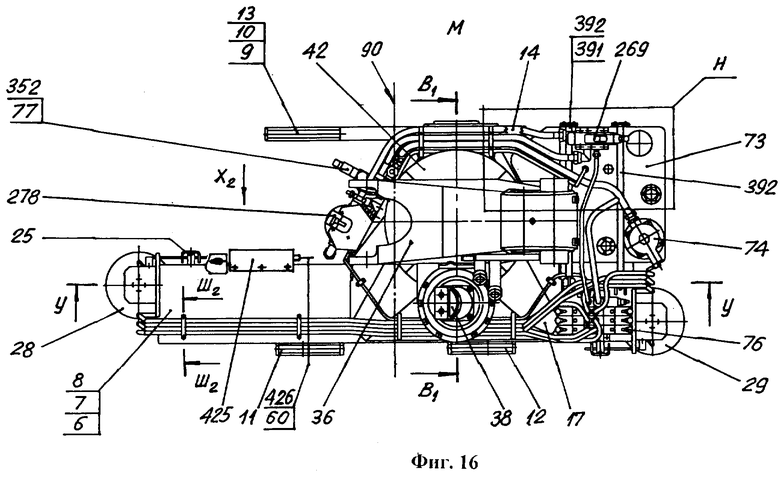

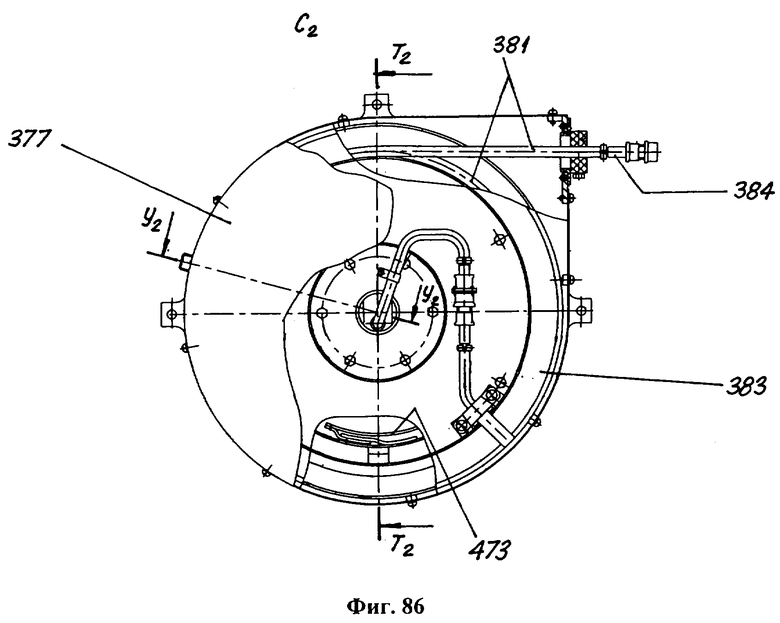

На фиг.16 - Вид М сверху на опорно-поворотного устройство;

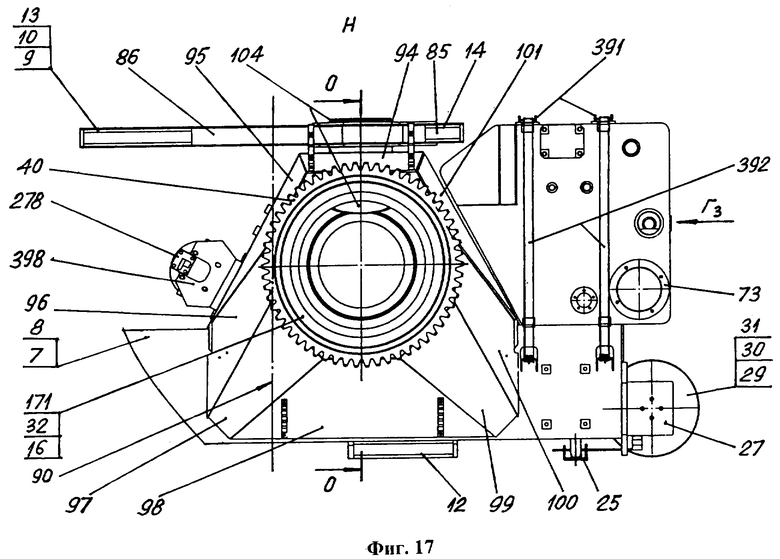

На фиг.17 - Выносной элемент Н с увеличенным фрагментом вида сверху основания опорно-поворотного устройства (поворотная стойка, распределители, устанавливаемые на верхней поверхности бака комплектующие, гидравлические соединительные магистрали гидросистемы и кабели системы управления условно не показаны);

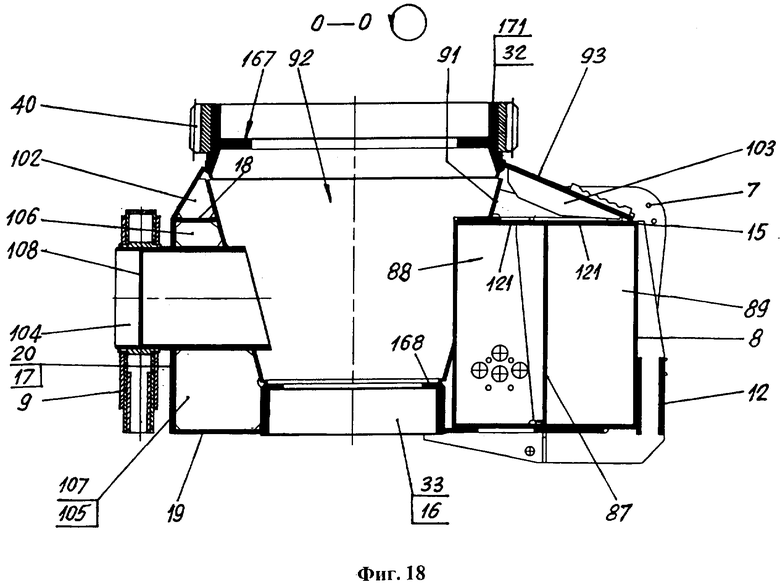

На фиг.18 - Вертикальный разрез О-О основания опорно-поворотного устройства;

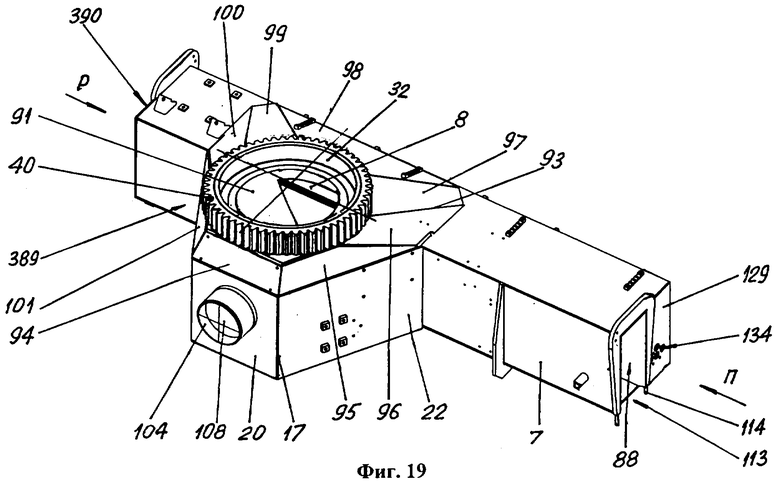

На фиг.19 - Общий вид неподвижной аутригерной балки с приваренным к ней корпусом основания опорно-поворотного устройства (в аксонометрической проекции);

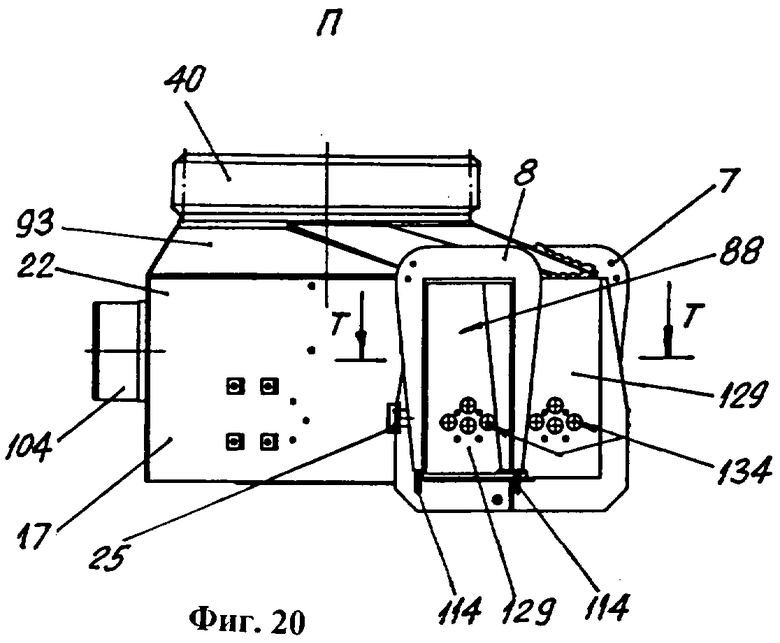

На фиг.20 - Вид П справа на неподвижную аутригерную балку с корпусом основания опорно-поворотного устройства;

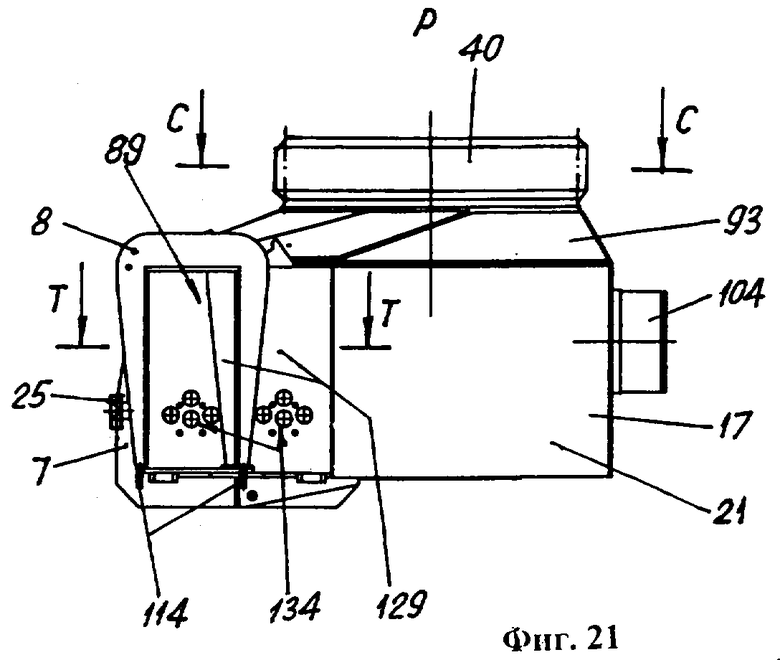

На фиг.21 - Вид Р слева на неподвижную аутригерную балку с корпусом основания опорно-поворотного устройства;

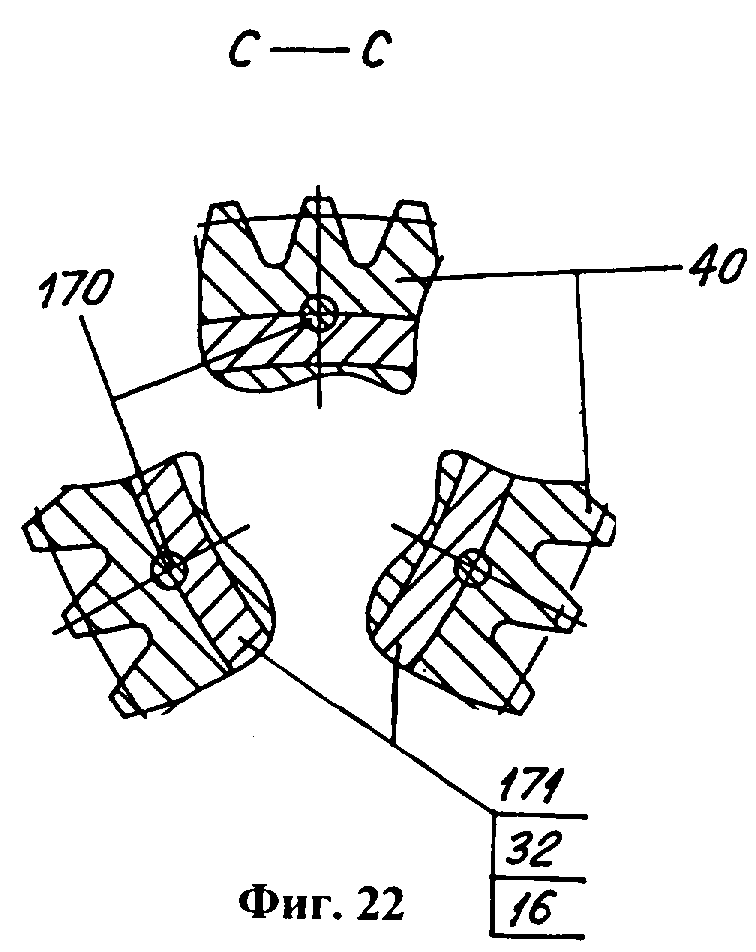

На фиг.22 - Поперечное сечение С-С зубчатого колеса открытой зубчатой передачи механизма поворота стойки опорно-поворотного устройства;

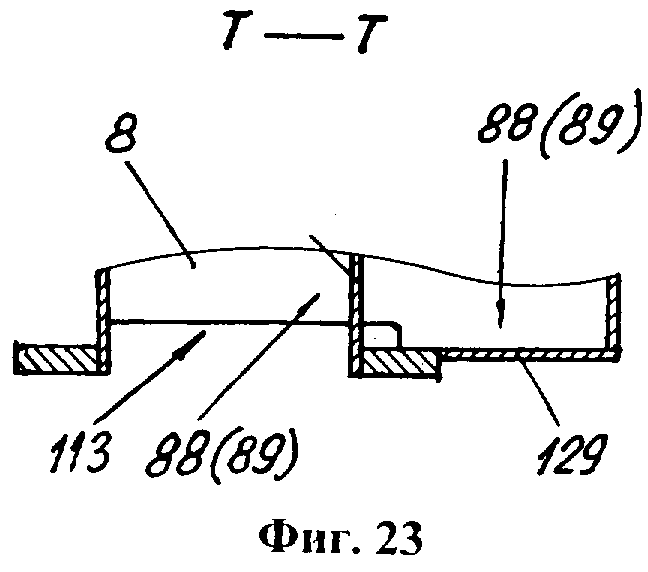

На фиг.23 - Горизонтальный разрез Т-Т неподвижной аутригерной балки;

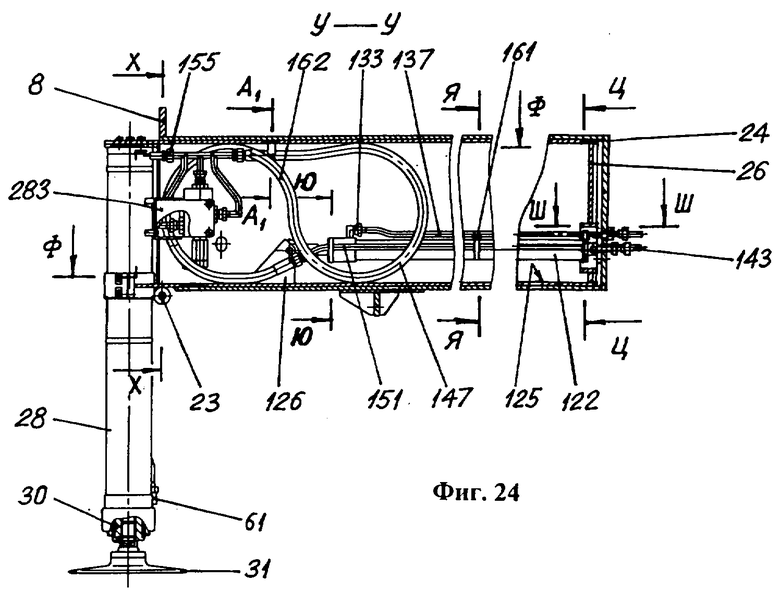

На фиг.24 - Вертикально ориентированный разрез У-У опорно-поворотного устройства вдоль неподвижной аутригерной балки;

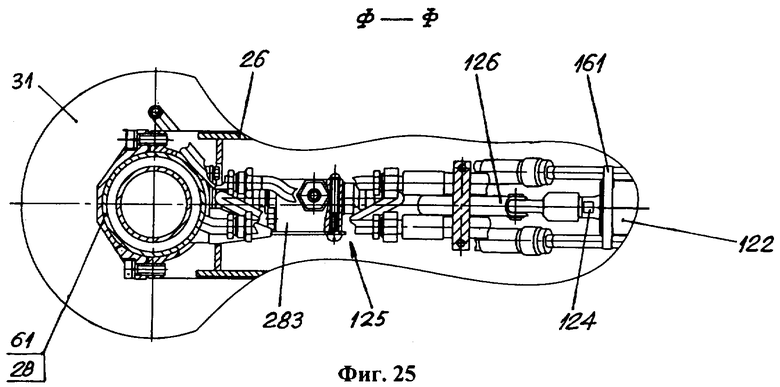

На фиг.25 - Горизонтально ориентированный разрез Ф-Ф опорно-поворотного устройства вдоль неподвижной аутригерной балки;

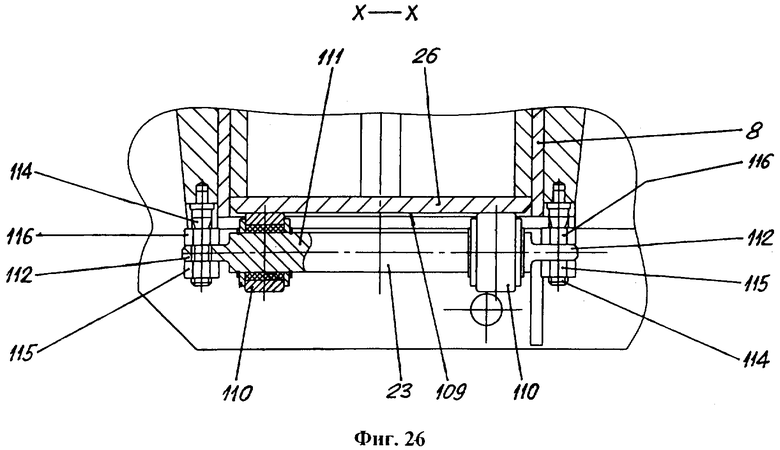

На фиг.26 - Поперечный разрез Х-Х опорно-поворотного устройства по месту расположения одного из опорных роликов для базирующихся на них выдвижных балок крепления аутригеров;

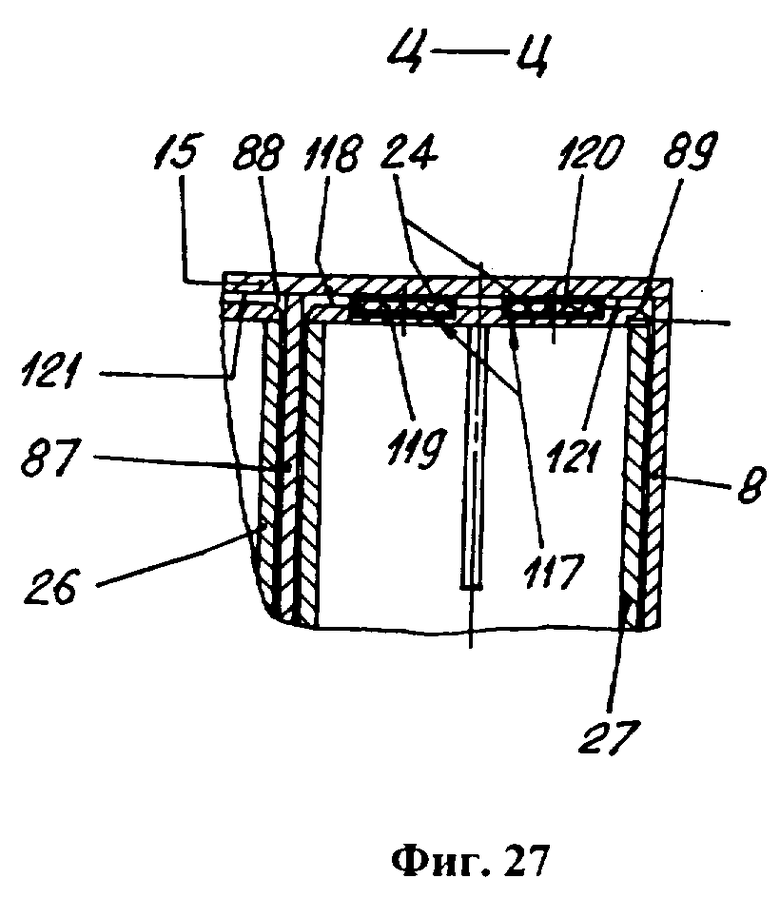

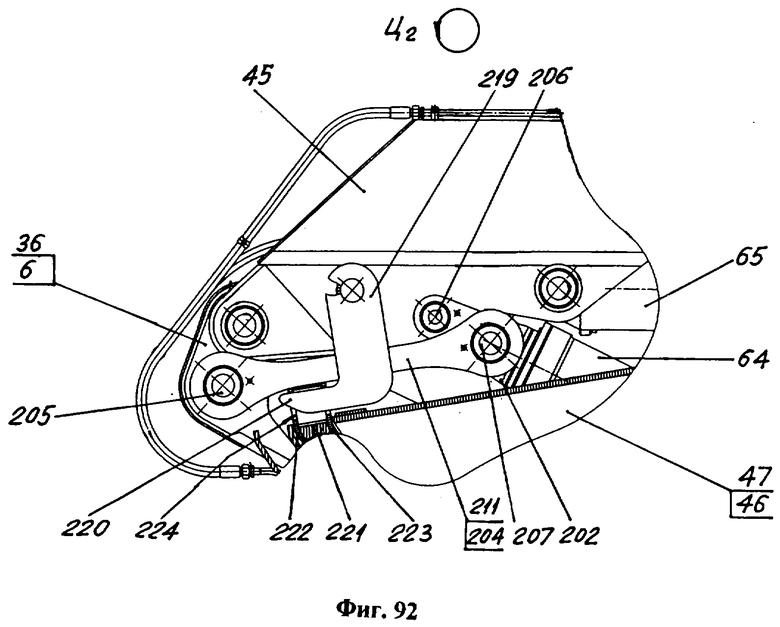

На фиг.27 - Вертикально ориентированный разрез Ц-Ц опорно-поворотного устройства поперек неподвижной аутригерной балки по месту расположения дисковых вкладышей из полимерного антифрикционного материала, установленных на выдвижных балках крепления аутригеров;

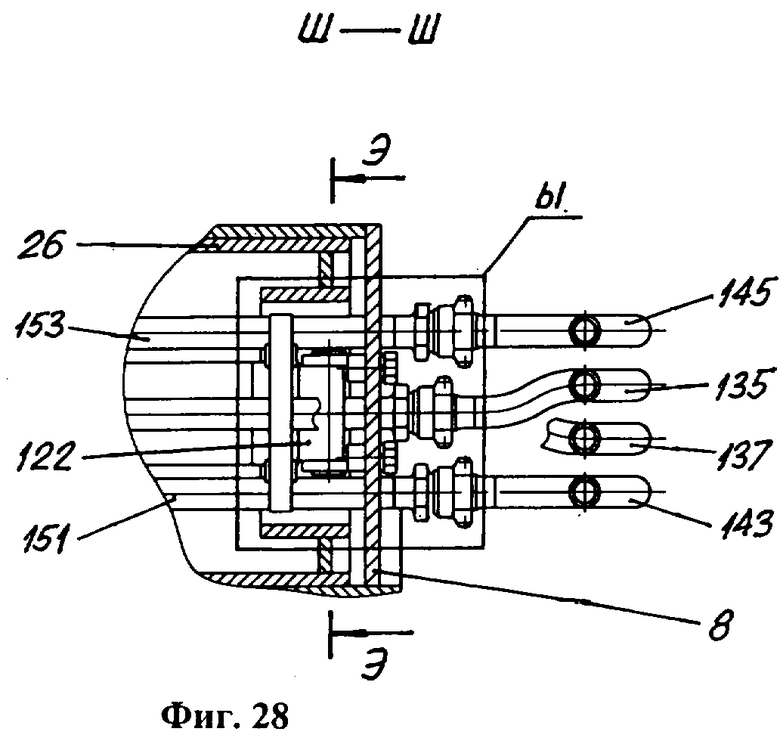

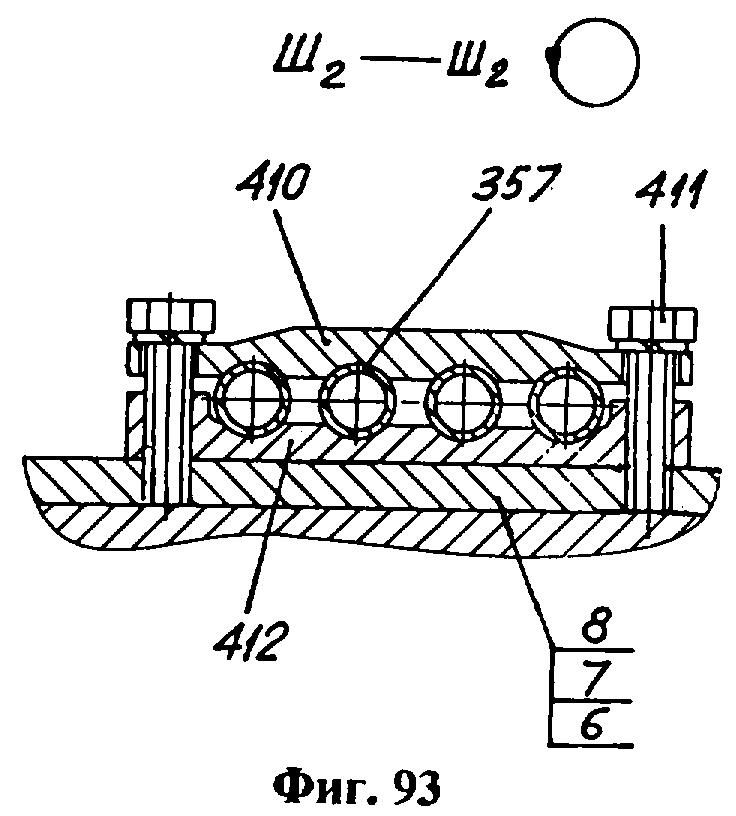

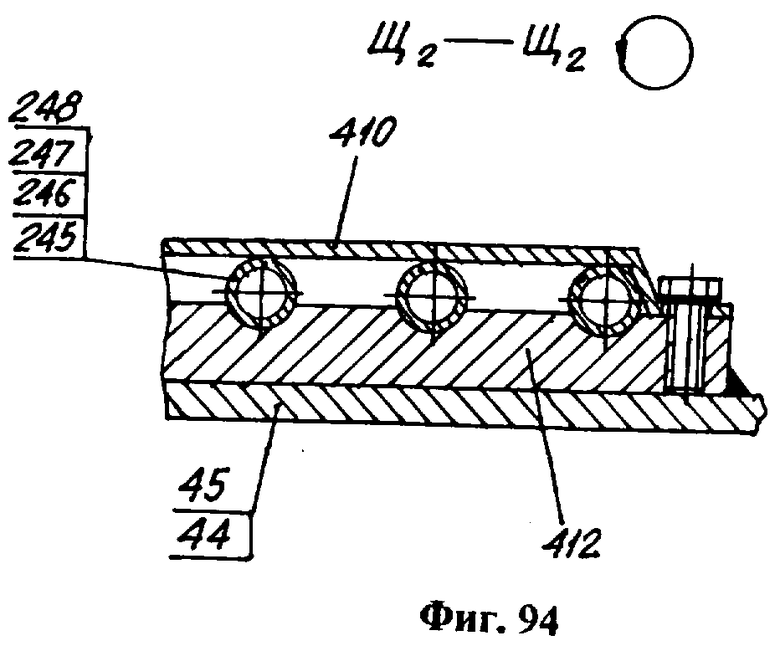

На фиг.28 - Горизонтально ориентированный разрез Ш-Ш опорно-поворотного устройства вдоль неподвижной аутригерной балки в зоне закрепления корпусов исполнительных органов выноса аутригеров;

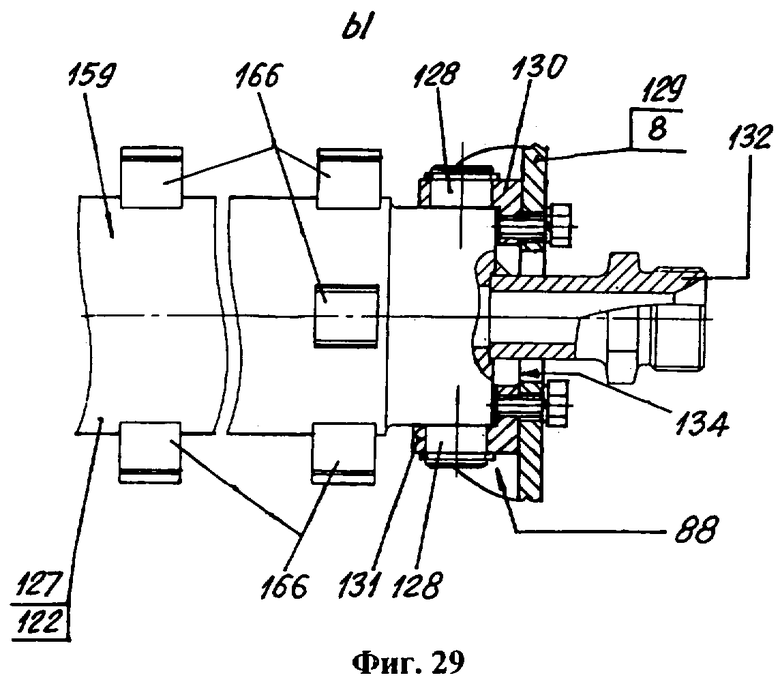

На фиг.29 - Выносной элемент Ы, показывающий особенности закрепления корпуса исполнительного органа перемещения выдвижной балки крепления аутригера на внутренней поверхности тыльной стенки одного из направляющих каналов неподвижной аутригерной балки;

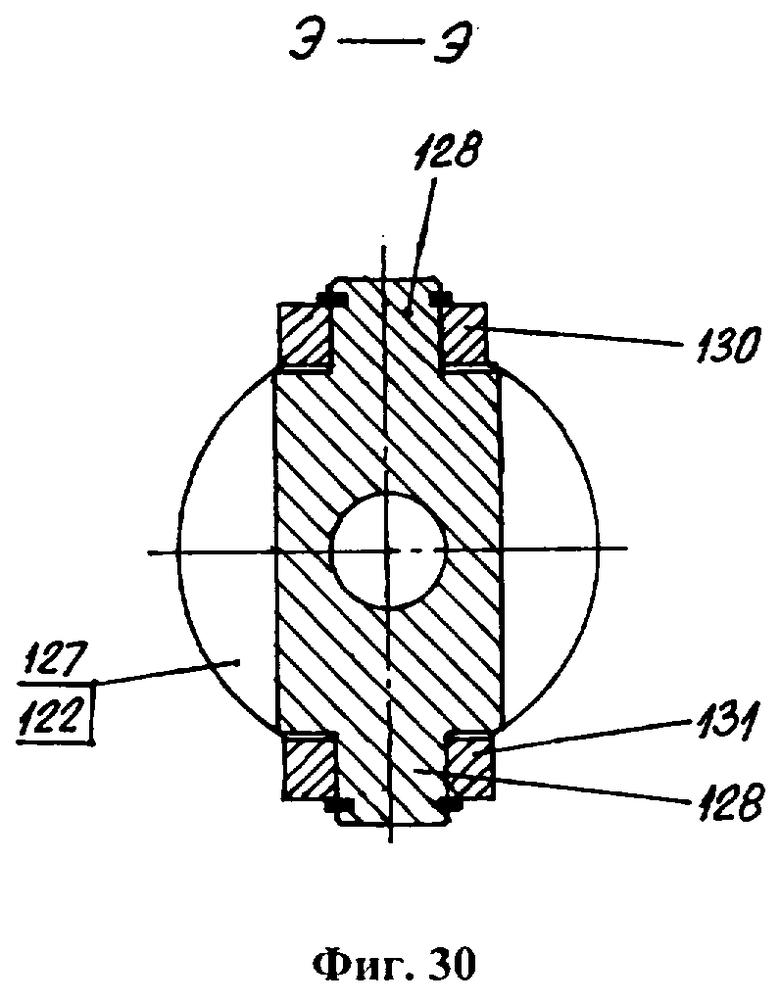

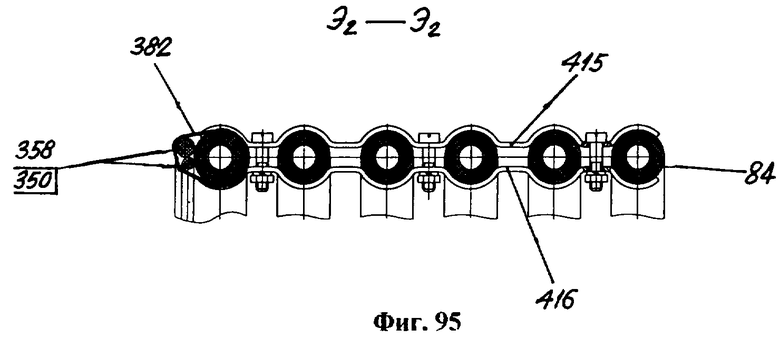

На фиг.30 - Поперечный разрез Э-Э исполнительного органа перемещения выдвижной балки крепления аутригера по месту расположения его присоединителей пальцевого типа;

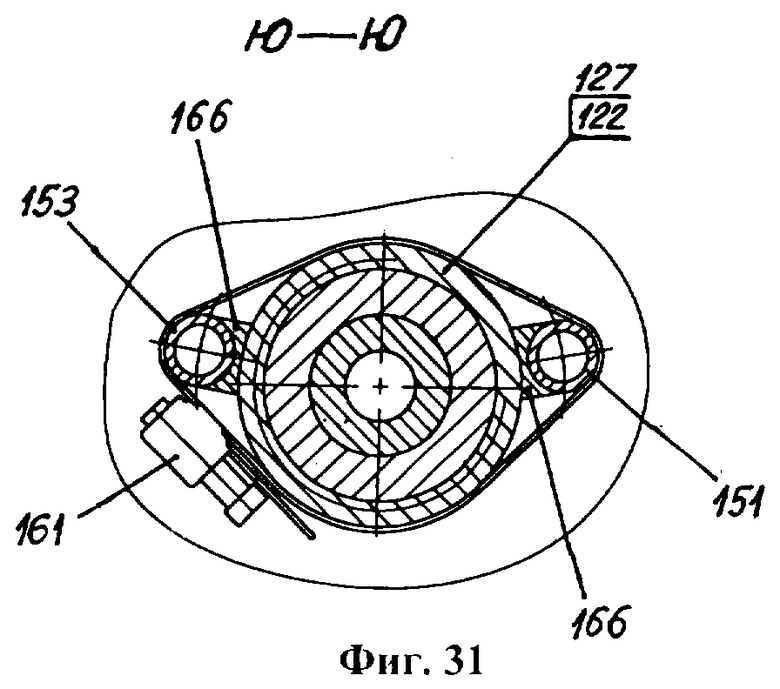

На фиг.31 - Поперечный разрез Ю-Ю корпуса одного из исполнительных органов перемещения выдвижных балок крепления аутригеров, поясняющий особенности закрепления на нем гидравлических соединительных магистралей;

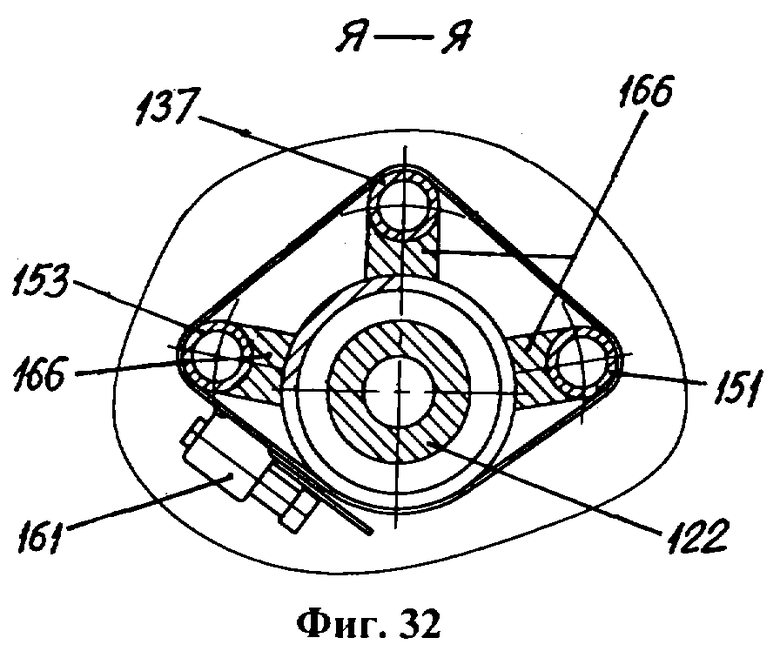

На фиг.32 - Поперечный разрез Я-Я корпуса одного из исполнительных органов перемещения выдвижных балок крепления аутригеров, поясняющий особенности закрепления на нем гидравлических соединительных магистралей;

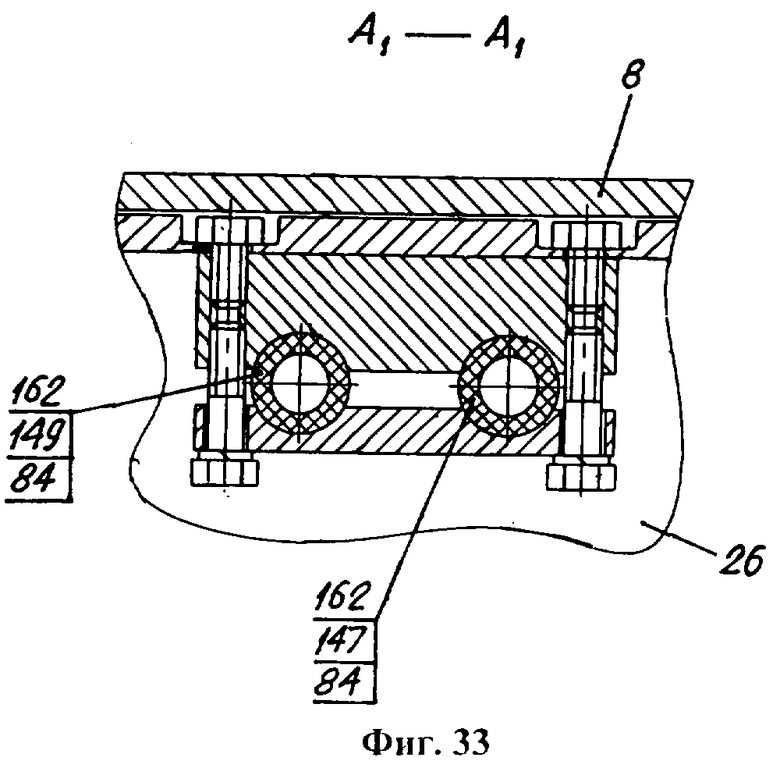

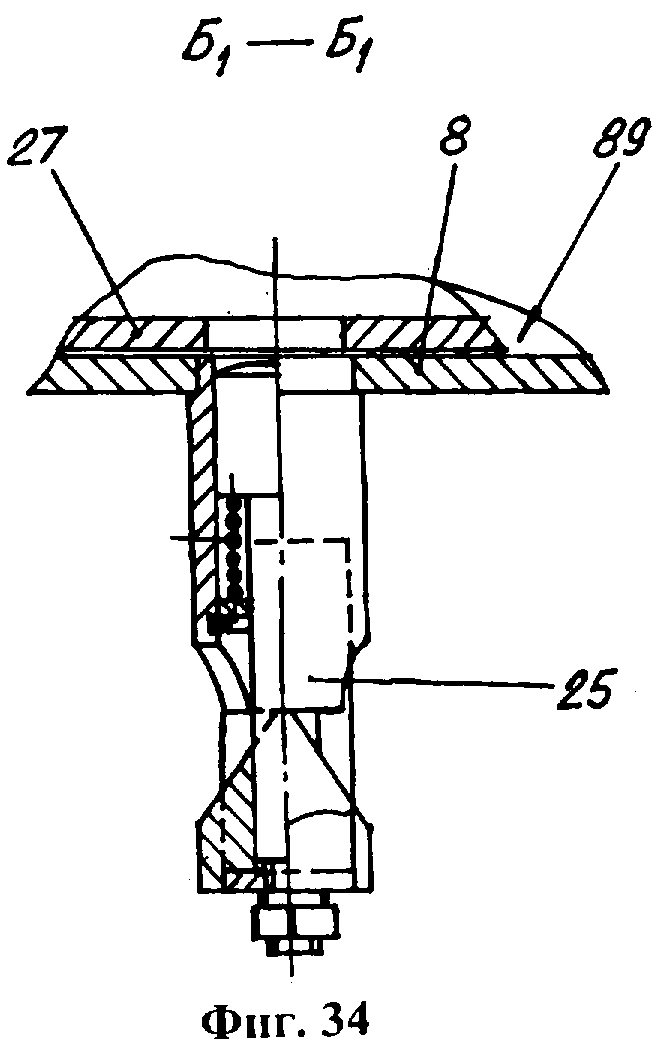

На фиг.33 - Вертикально ориентированный разрез A1-A1 опорно-поворотного устройства по месту закрепления петель из гибких шлангов на потолочной полке выдвижных балок крепления аутригеров;

На фиг.34 - Горизонтально ориентированный разрез Б1-Б1 опорно-поворотного устройства по месту расположения двухпозиционного фиксатора ригельного типа (выдвижная балка крепления аутригера расфиксирована);

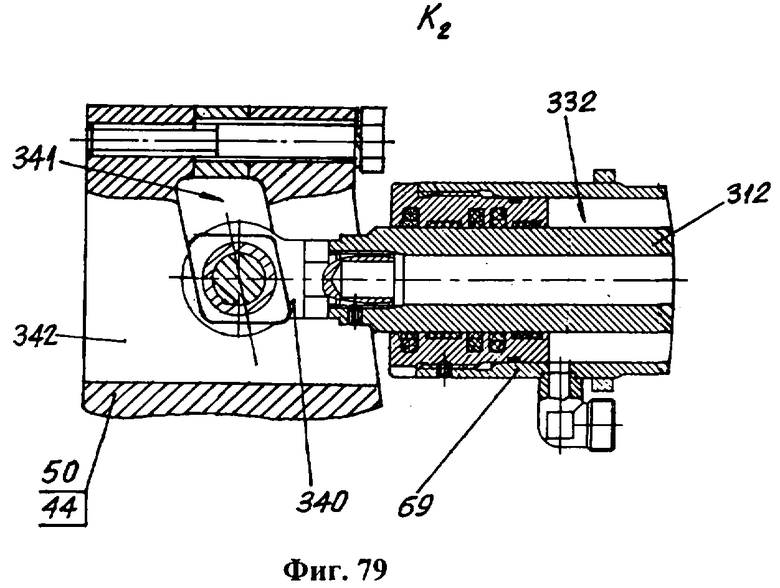

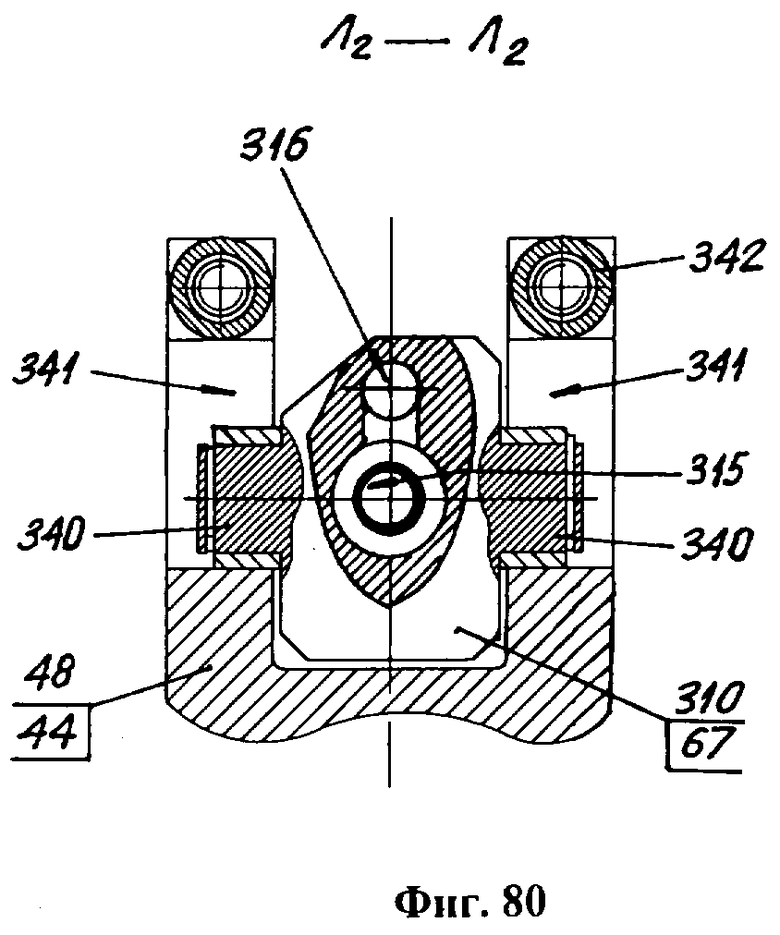

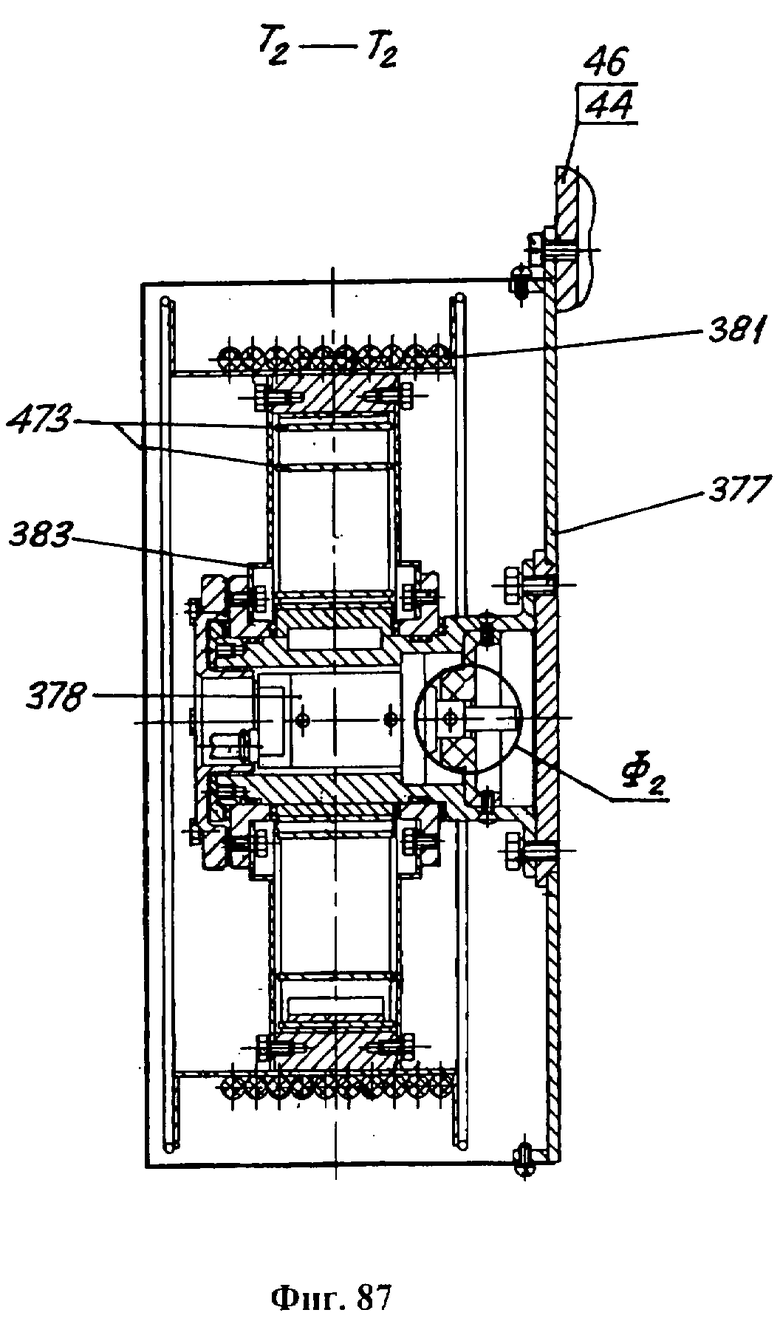

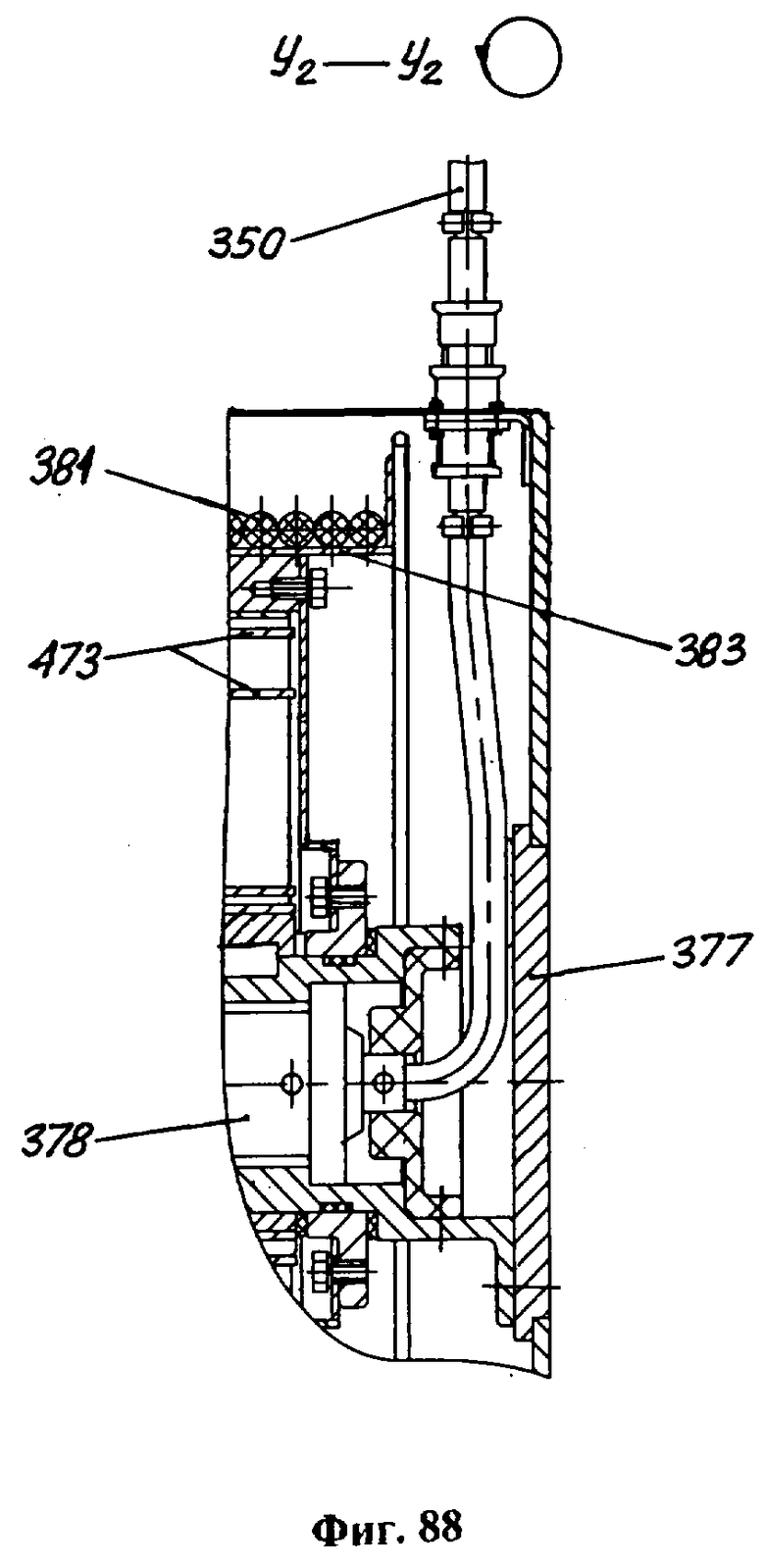

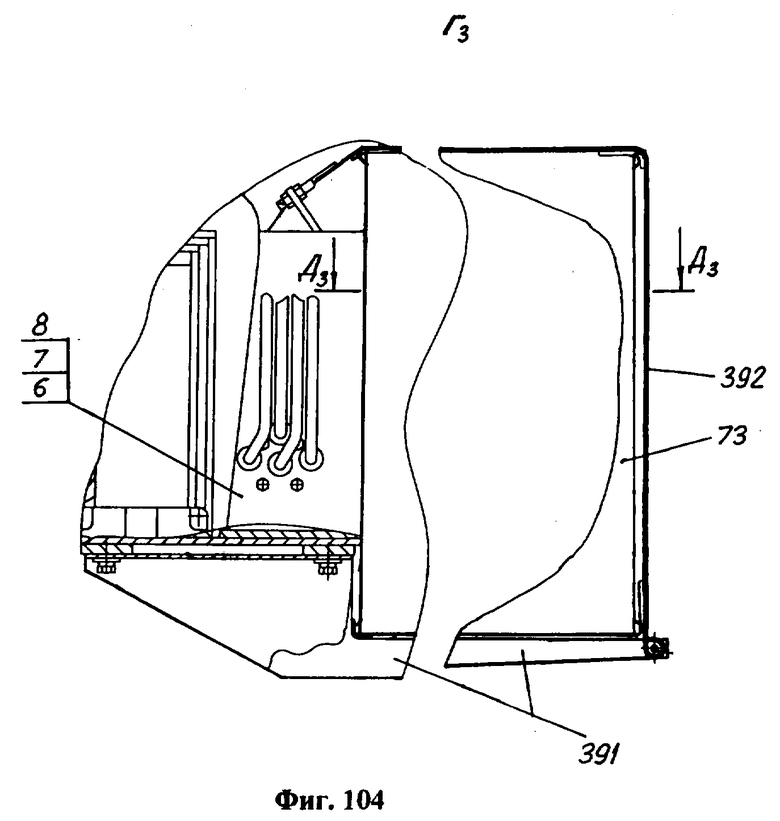

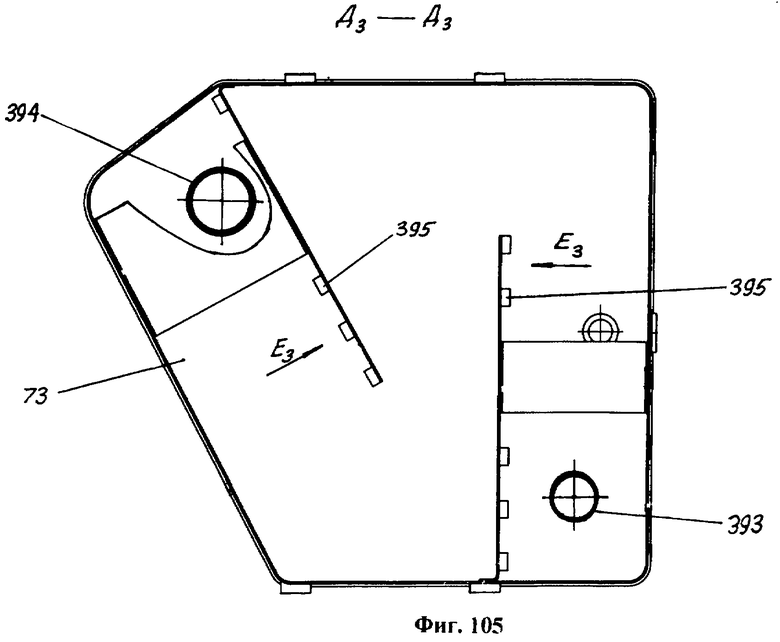

На фиг.35 - Поперечный разрез В1-В1 опорно-поворотного устройства в плоскости расположения стойки и зубчатого планетарного редуктора механизма ее поворота;

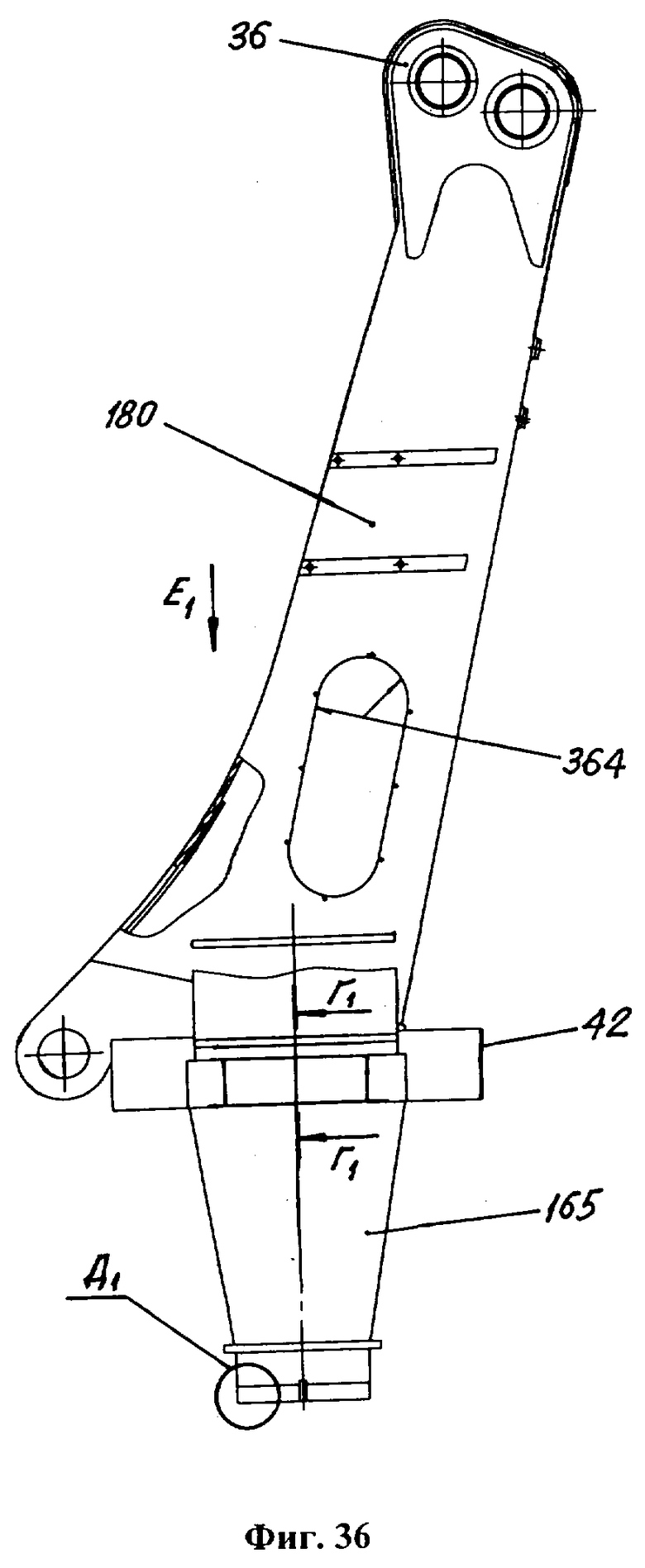

На фиг.36 - Общий вид поворотной стойки;

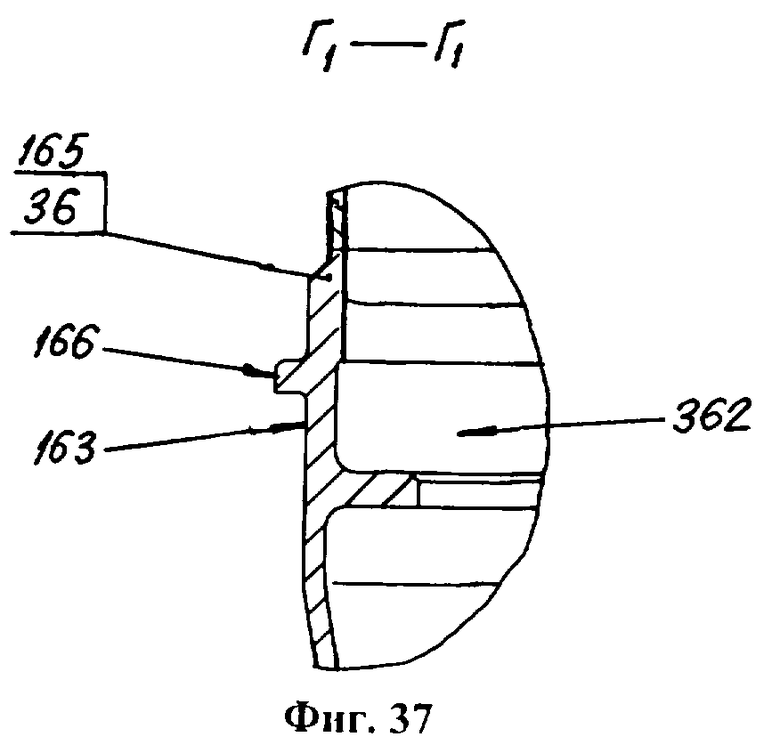

На фиг.37 - Вертикально ориентированное сечение Г1-Г1 шейки опоры поворотной стойки;

На фиг.38 - Выносной элемент Д1 с общим видом шипа опоры поворотной стойки;

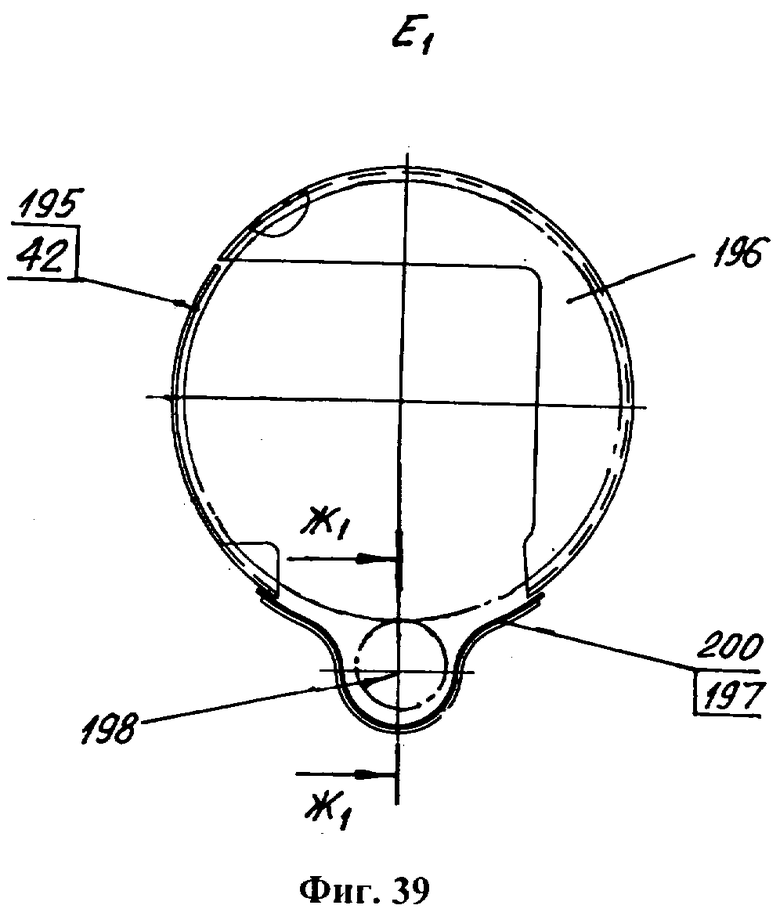

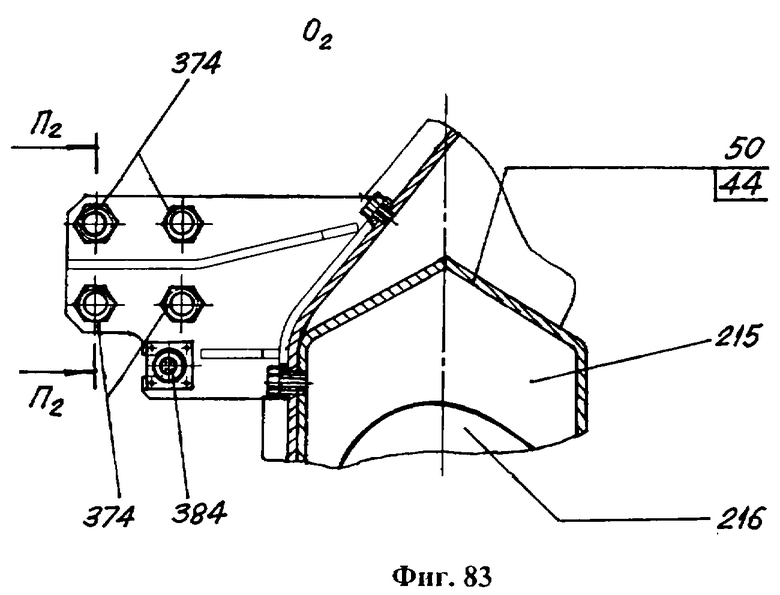

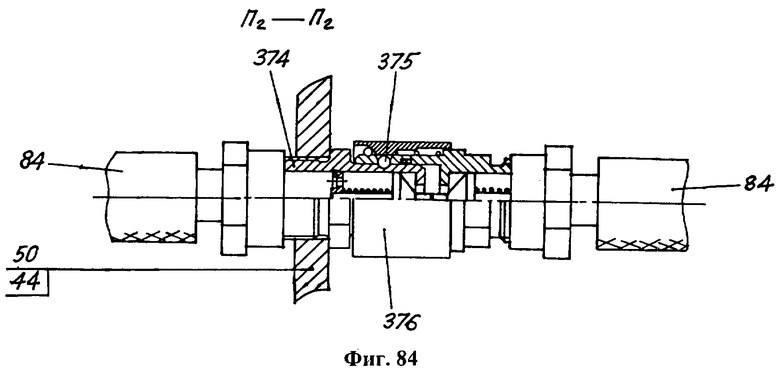

На фиг.39 - Вид Е1 сверху на куполообразный защитный кожух поворотной стойки (стойка условно не показана);

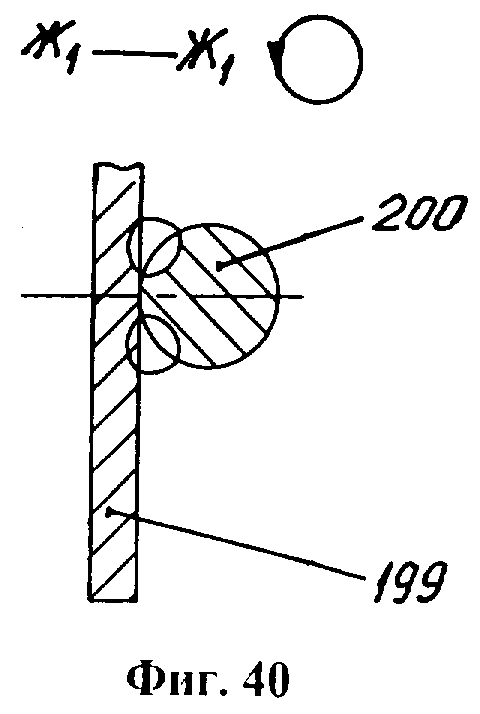

На фиг.40 - Вертикально ориентированное сечение Ж1-Ж1 защитного кожуха поворотной стойки;

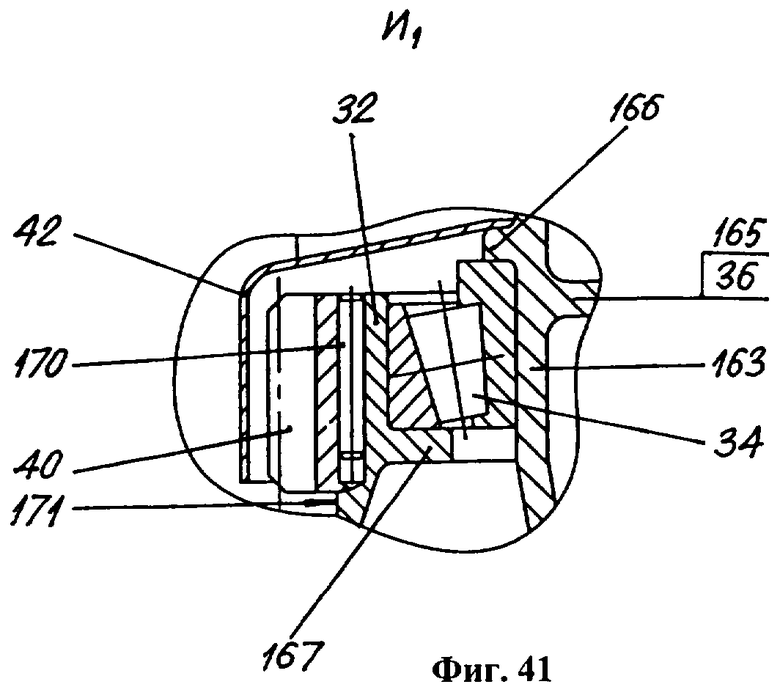

На фиг.41 - Выносной элемент И1, поясняющий особенности фиксации поворотной стойки в корпусе основания опорно-поворотного устройства по месту расположения верхнего конического роликоподшипника;

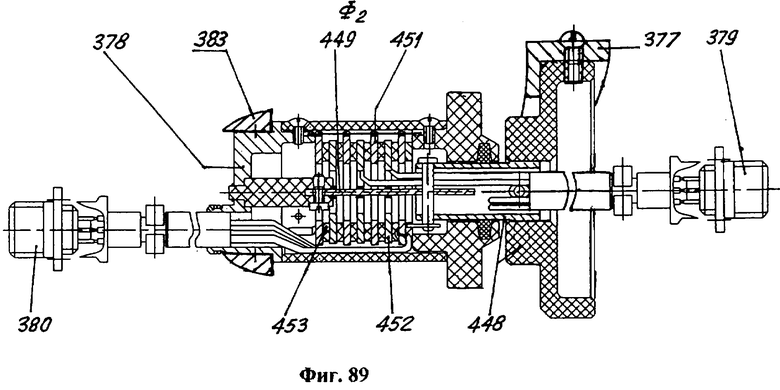

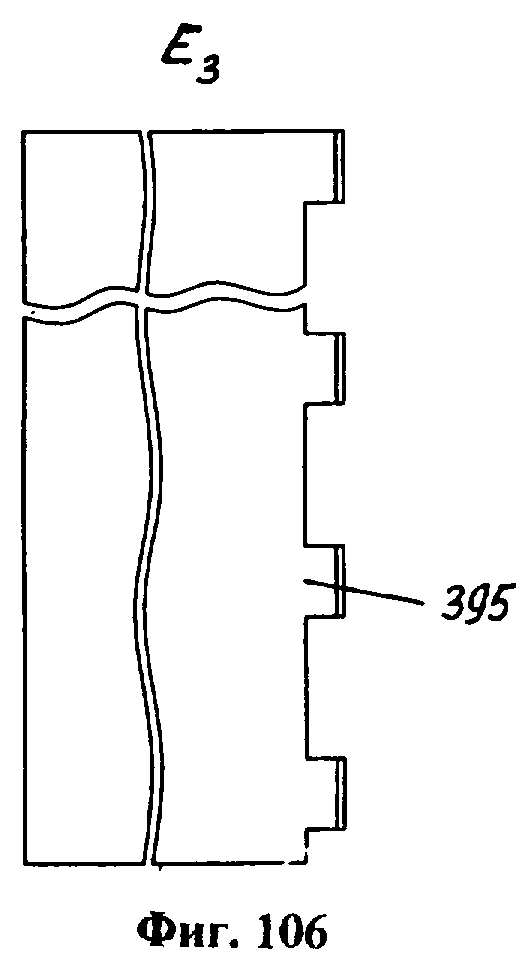

На фиг.42 - Выносной элемент К1 с общим видом механизма поворота стойки опорно-поворотного устройства в разрезе;

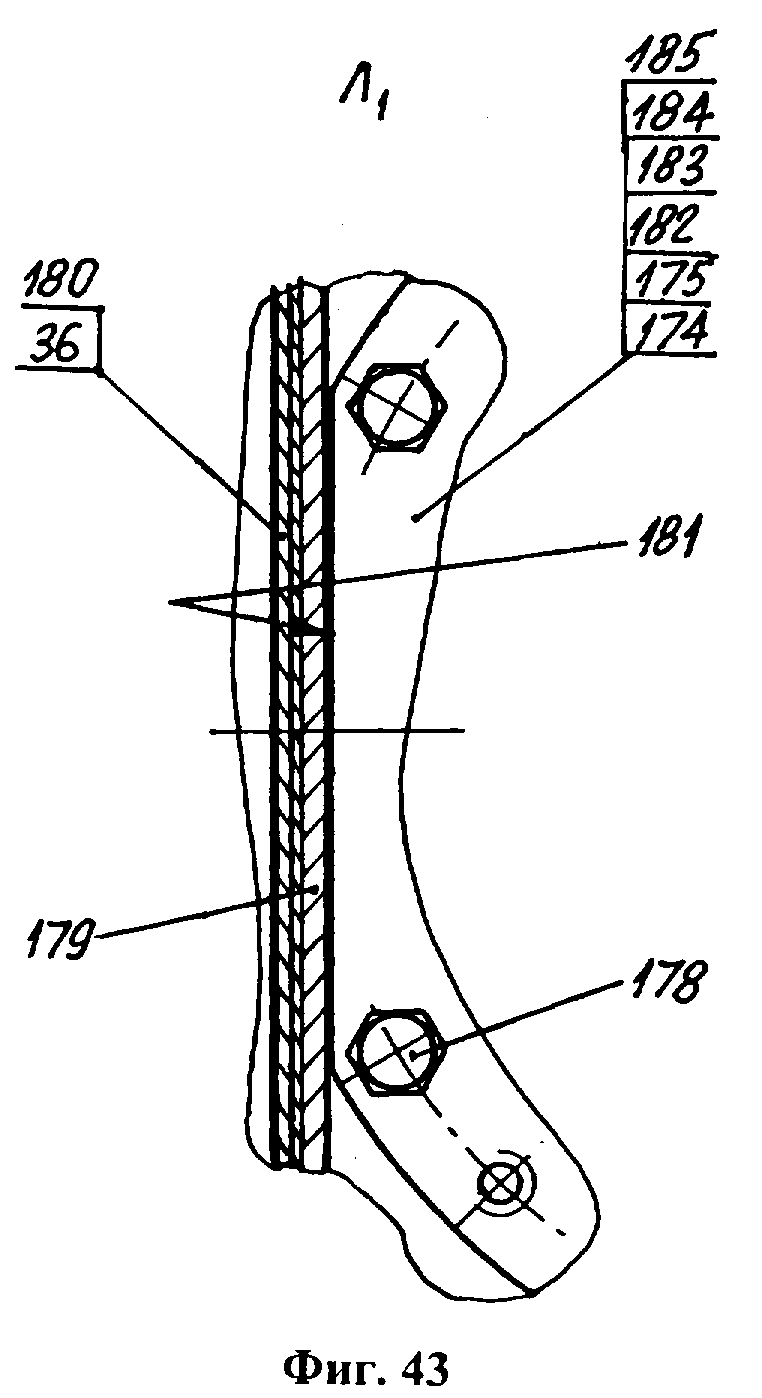

На фиг.43 - Вид Л1 сверху на место крепления зубчатого планетарного редуктора на поворотной стойке;

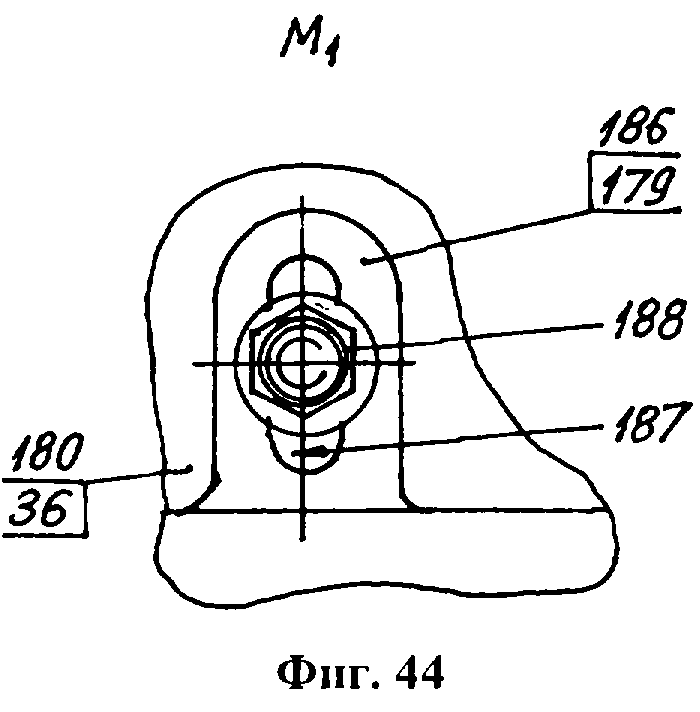

На фиг.44 - Вид М1 спереди на присоединительное ухо закладного фиксатора, предназначенного для страховки зубчатого планетарного редуктора от проворота вокруг собственной оси;

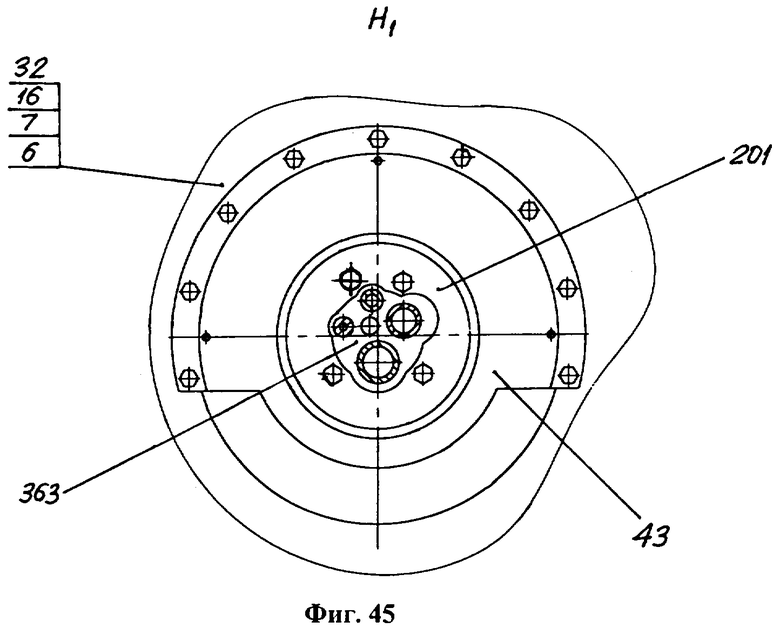

На фиг.45 - Вид Н1 снизу на опорно-поворотное устройство по месту расположения съемной защитной крышки;

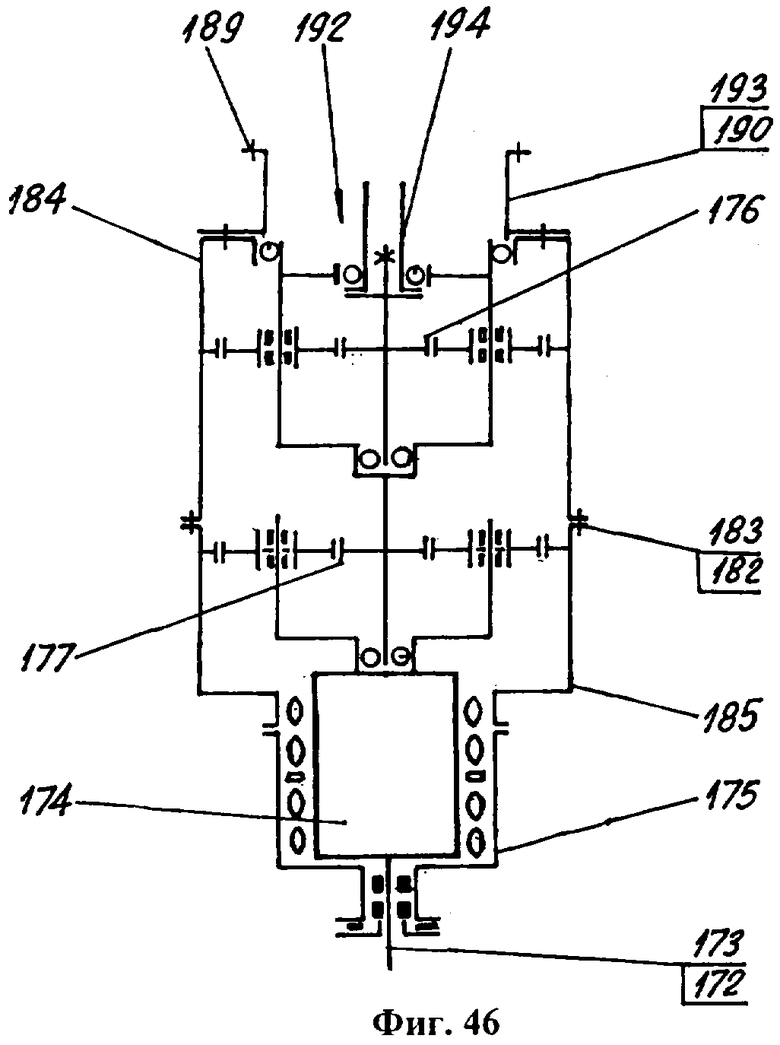

На фиг.46 - Кинематическая схема зубчатого планетарного редуктора механизма поворота стойки опорно-поворотного устройства;

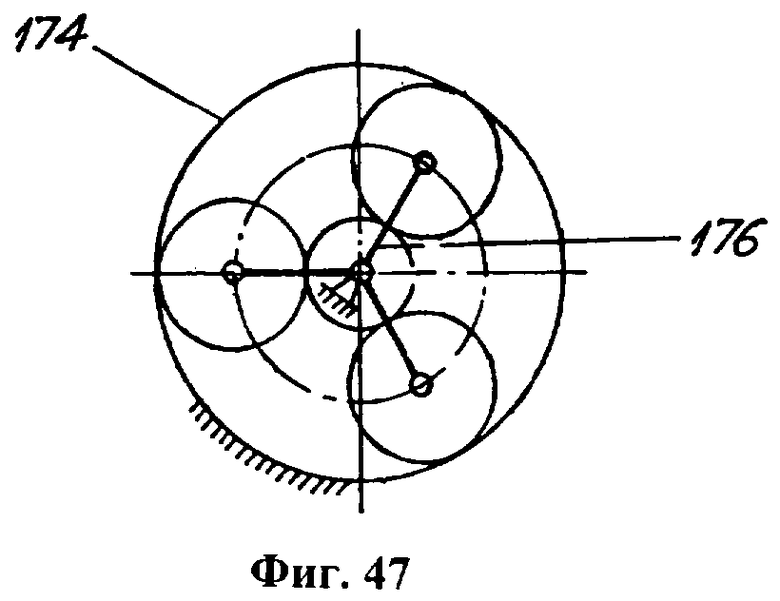

На фиг.47 - Фрагмент кинематической схемы зубчатого планетарного редуктора (быстроходная ступень);

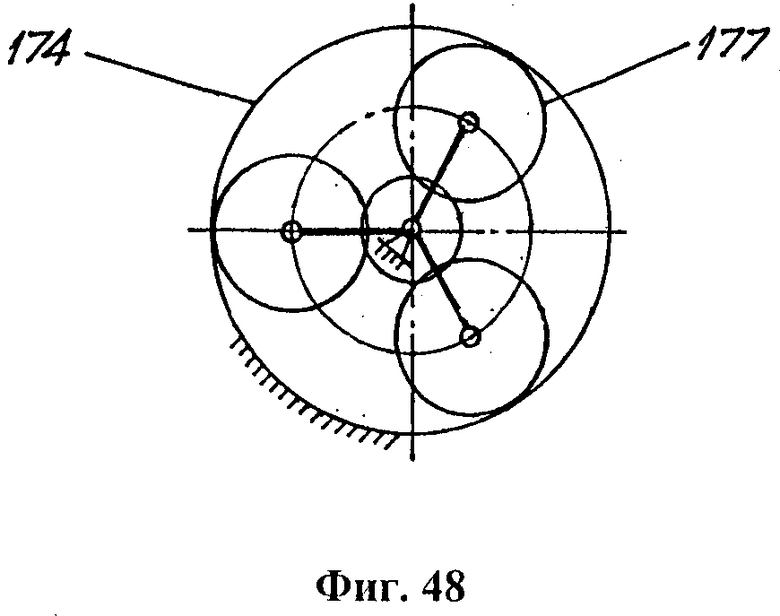

На фиг.48 - Фрагмент кинематической схемы зубчатого планетарного редуктора (тихоходная ступень);

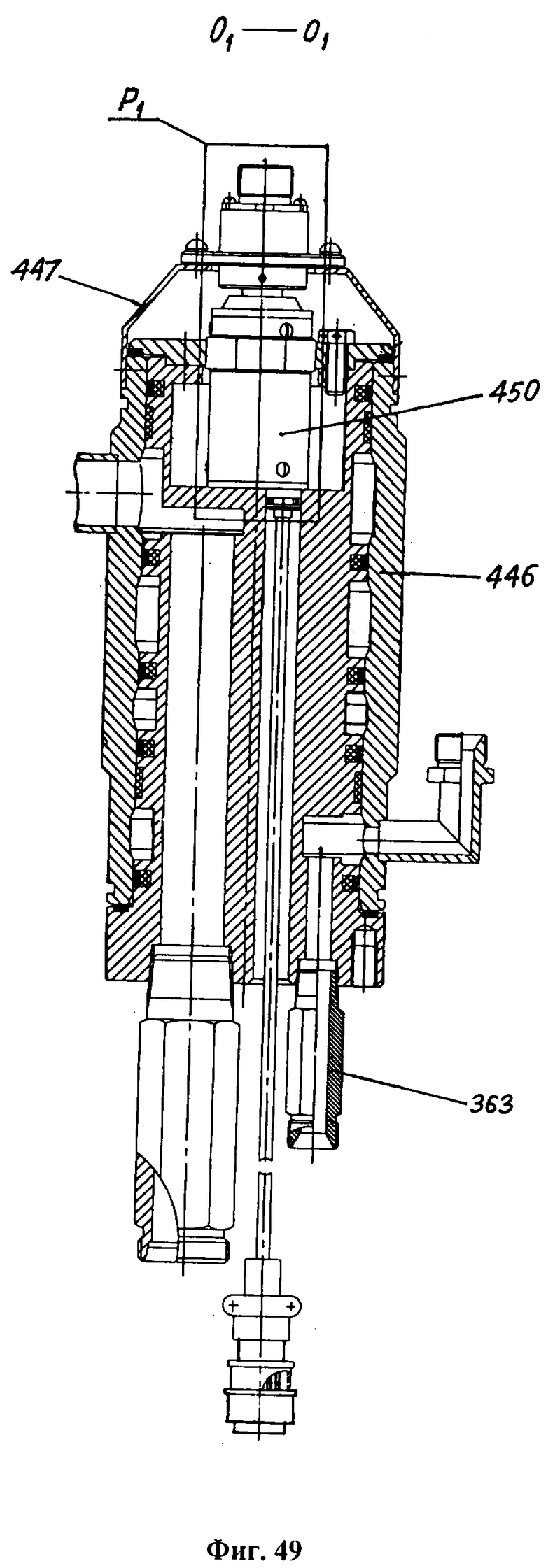

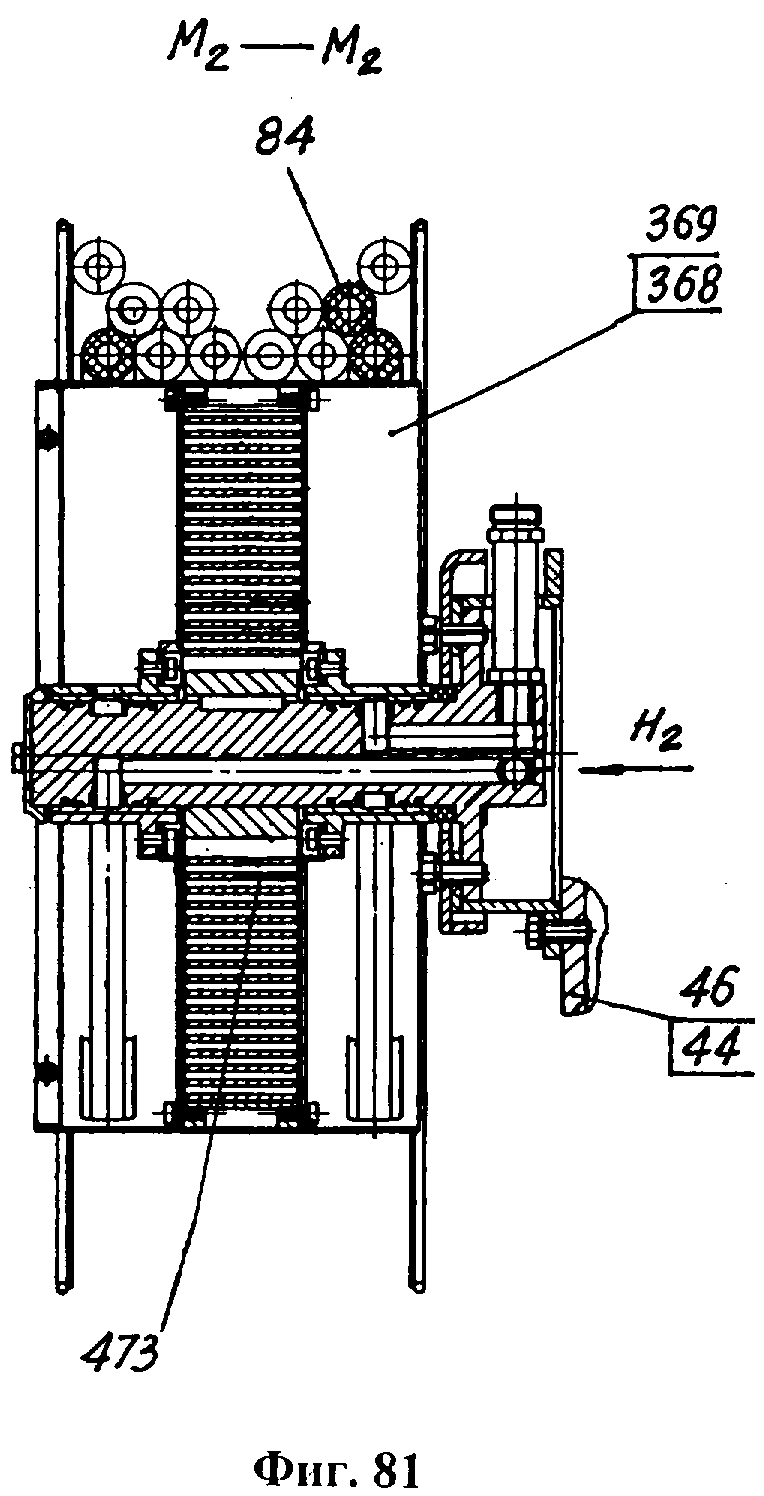

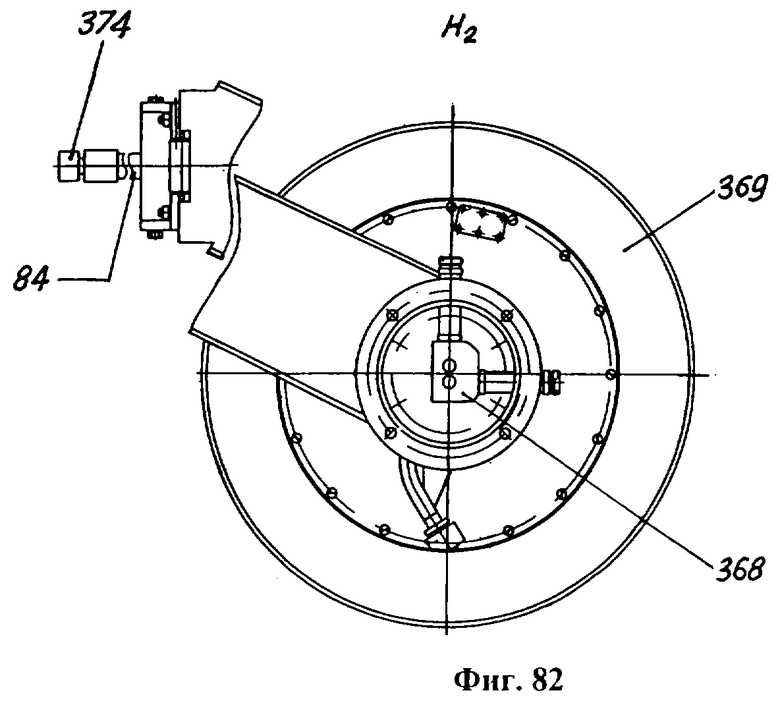

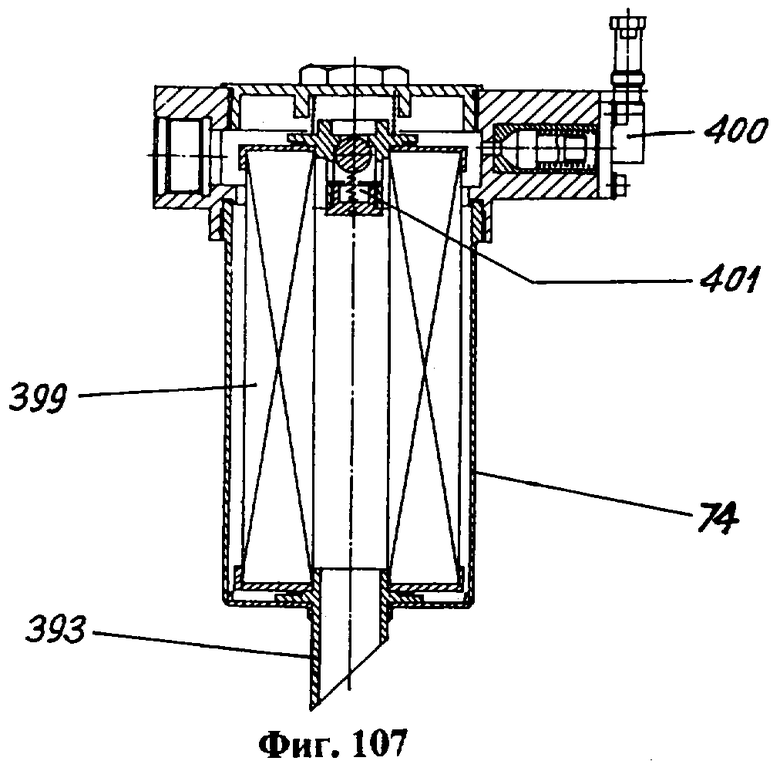

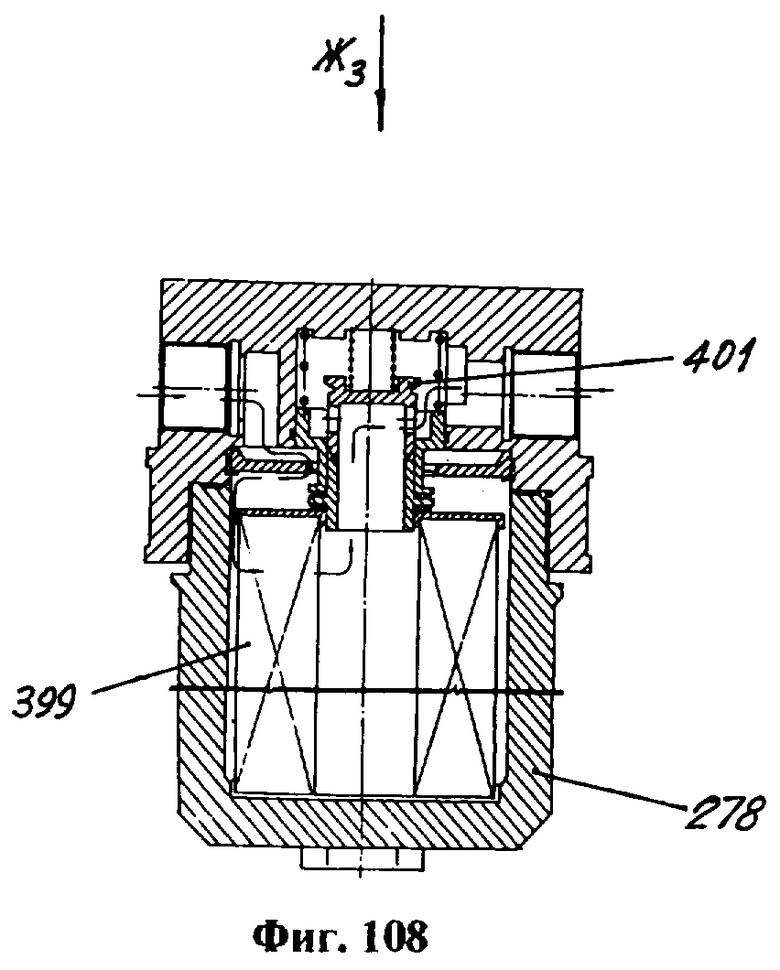

На фиг.49 - Вертикально ориентированный осевой разрез O1-O1 съемного многоканального электрогидравлического коммуникационного соединителя поворотного типа (подстыковываемые к нему гидравлические соединительные магистрали и кабели системы управления условно не показаны);

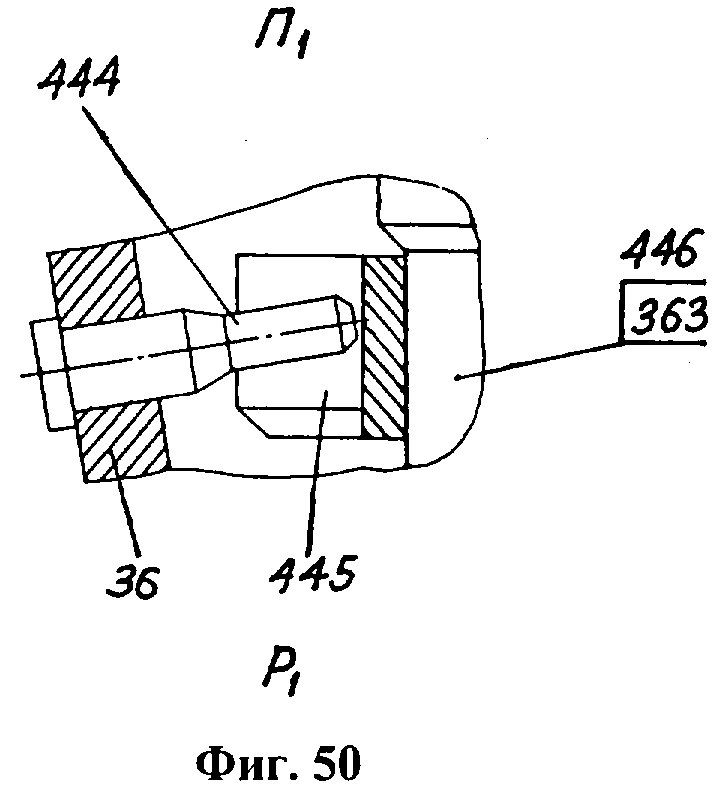

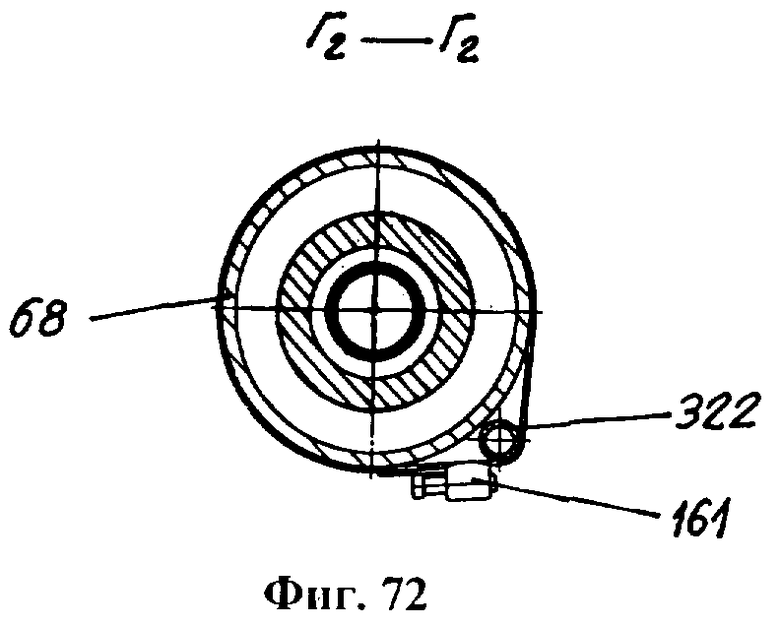

На фиг.50 - Выносной элемент П1, поясняющий особенности передачи вращательного движения от стойки опорно-поворотного устройства к поворотной гильзе съемного многоканального электрогидравлического коммуникационного соединителя;

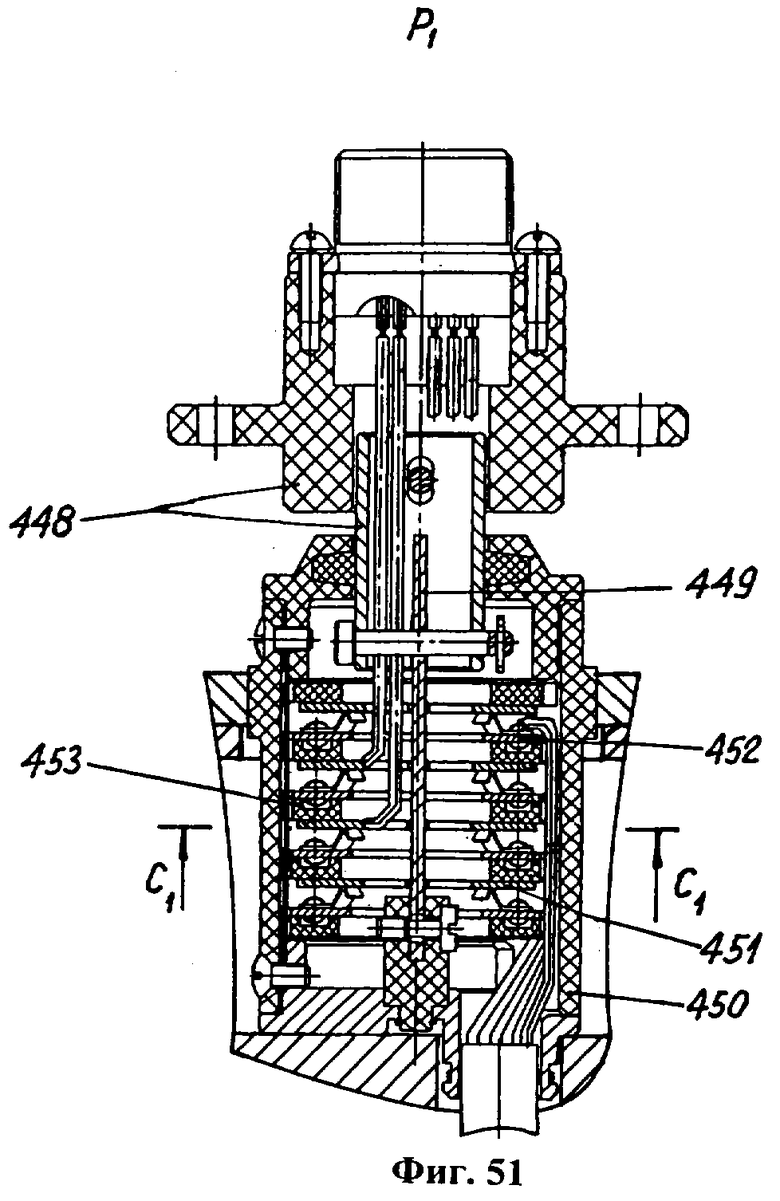

На фиг.51 - Выносной элемент Р1 с общим видом в разрезе встроенного в съемный коммуникационный соединитель скользящего токосъемника;

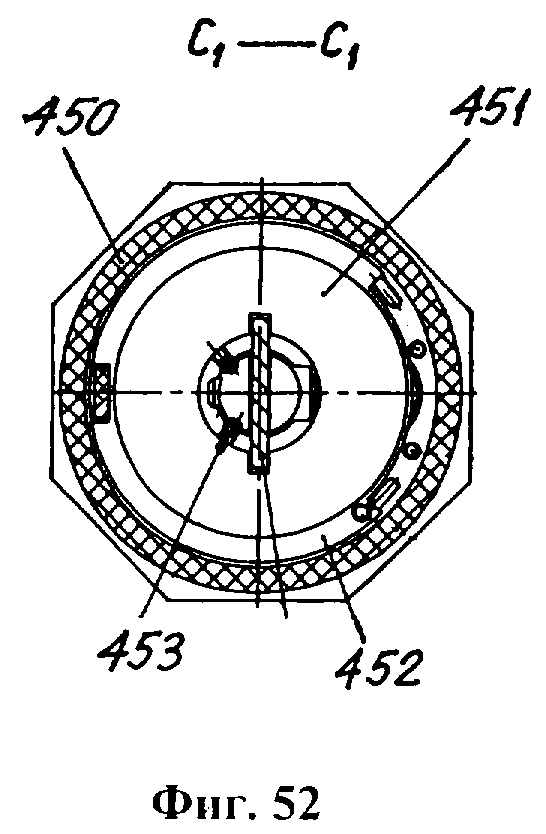

На фиг.52 - Поперечное сечение C1-C1 встроенного в съемный коммуникационный соединитель скользящего токосъемника;

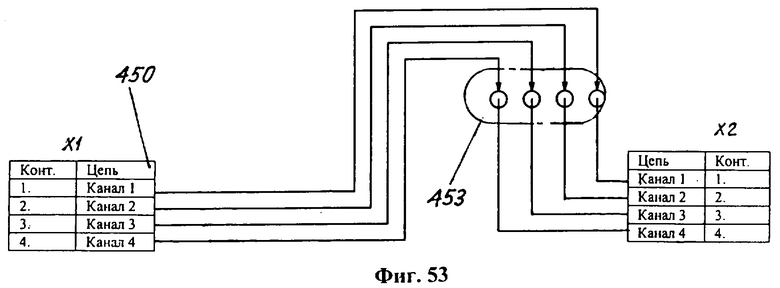

На фиг.53 - Схема электрическая принципиальная встроенного в съемный коммуникационный соединитель скользящего токосъемника (X1 - нижний электрический присоединитель, Х2 - верхний электрический присоединитель);

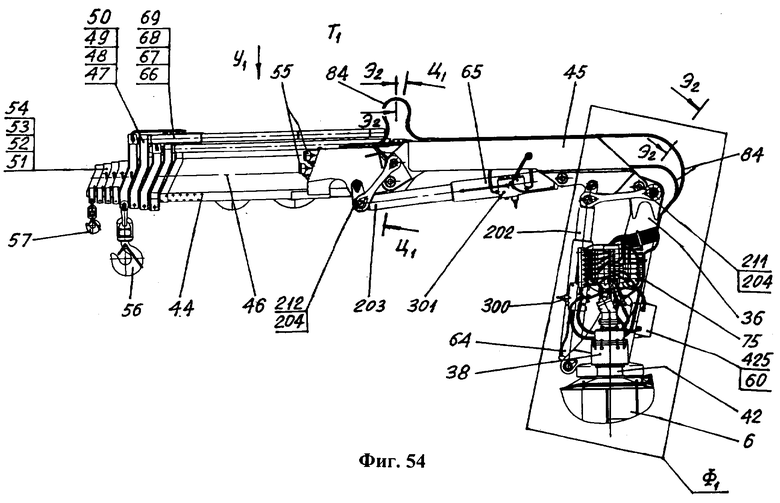

На фиг.54 - Вид T1 сбоку на грузоподъемную стрелу;

На фиг.55 - Вид У1 сверху на грузоподъемную стрелу;

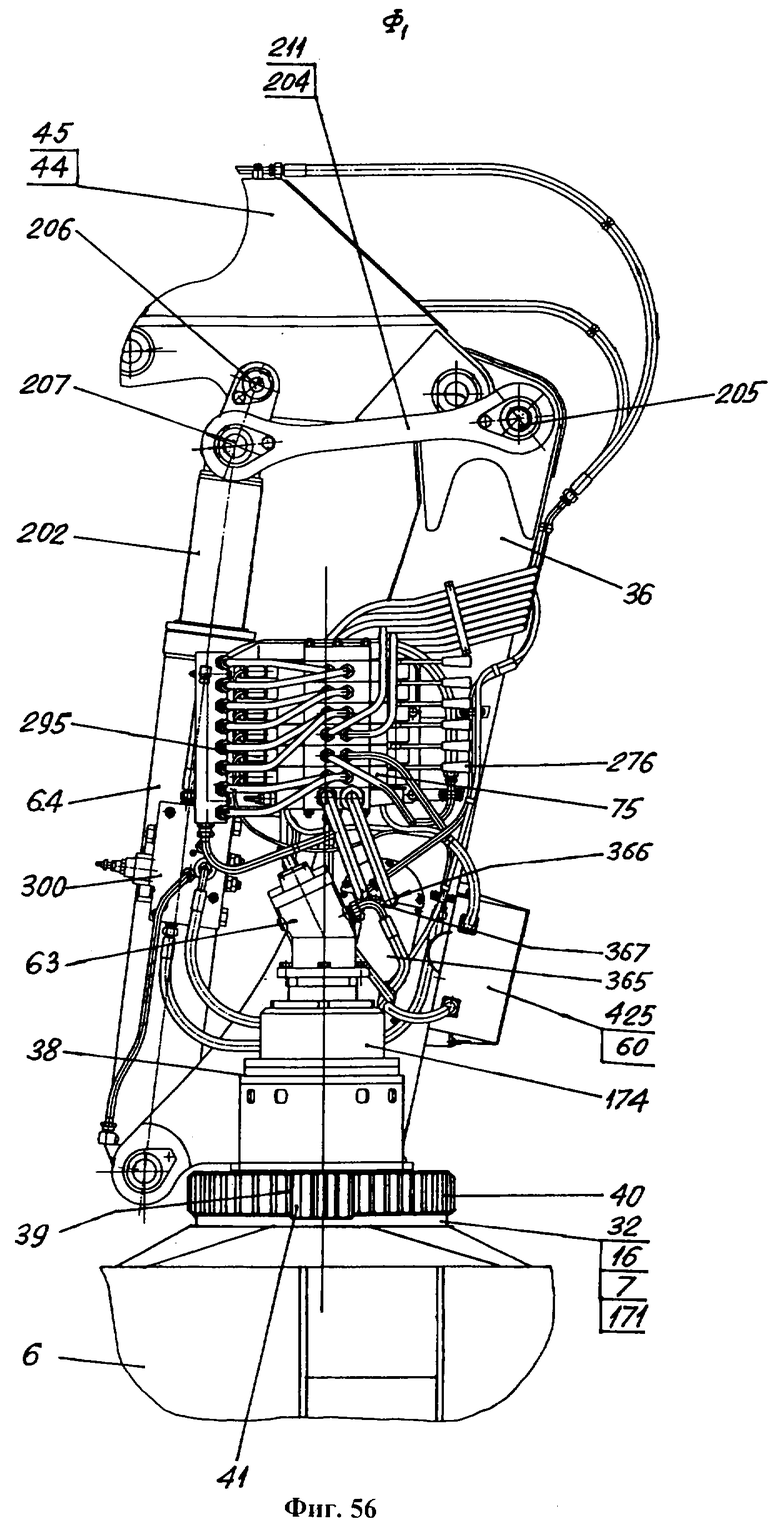

На фиг.56 - Выносной элемент Ф1 с укрупненным общим видом фрагмента заявляемой крано-манипуляторной установки в зоне расположения поворотной стойки;

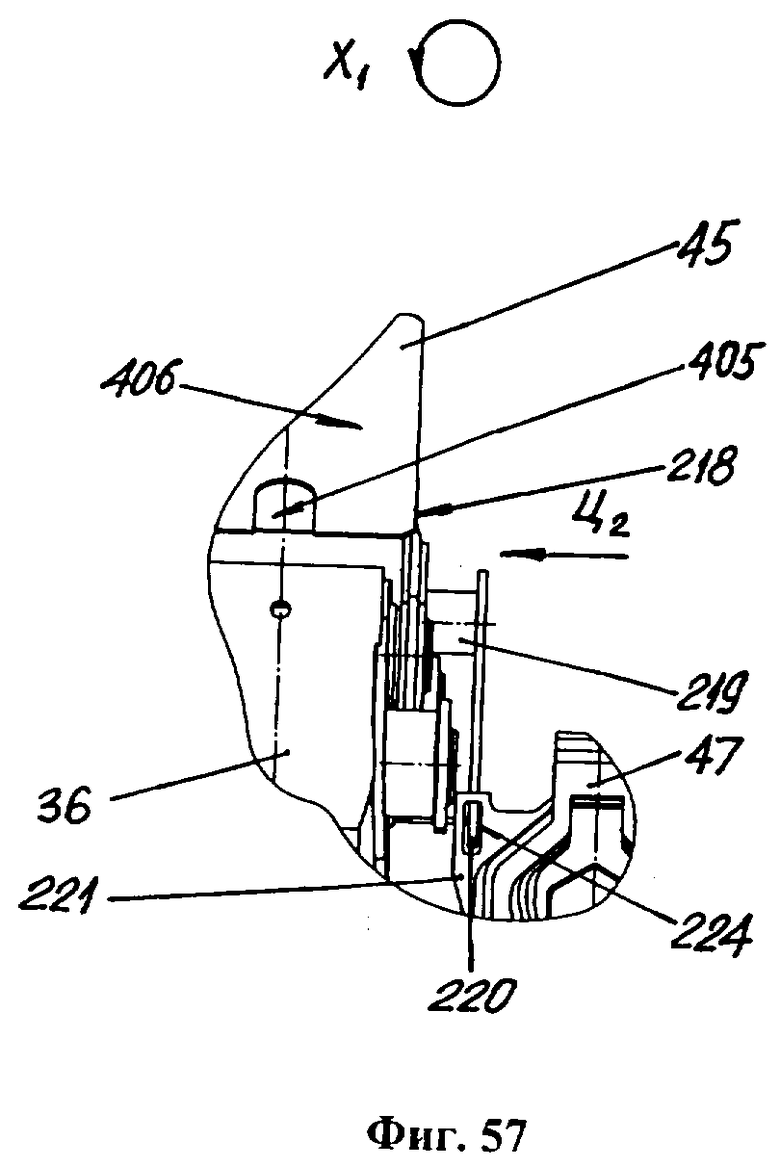

На фиг.57 - Вид X1 на концевую часть грузоподъемной стрелы крано-манипуляторной установки, поясняющий особенности автосцепки ее подъемной и выносной секций в транспортном положении (ортогональная проекция);

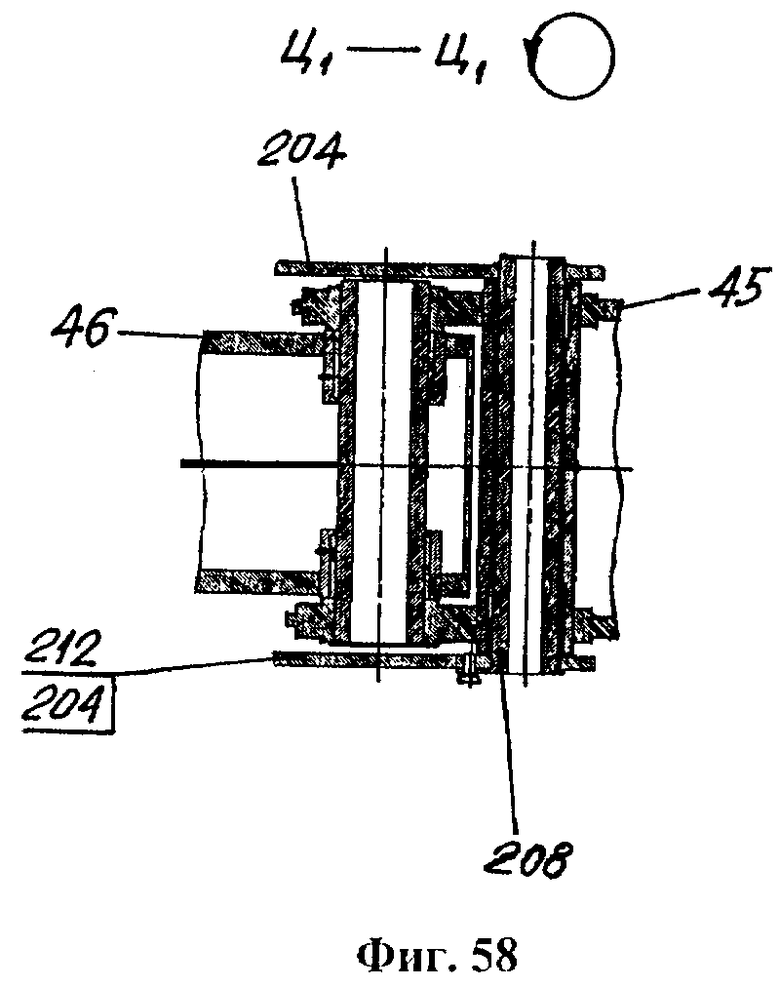

На фиг.58 - Поперечное сечение Ц1-Ц1 грузоподъемной стрелы по месту расположения шарнирных сочленений между собой ее подъемной и выносной секций, а также плоских передаточных шарнирно-рычажных механизмов;

На фиг.59 - Вид Ш1 сбоку на концевую часть грузоподъемной стрелы (механические удлинители не установлены, вместо них во внутренней полости замыкающей выдвижной телескопической секции установлен адаптерный присоединитель балочного типа для подстыковки соответствующих рабочих инструментов);

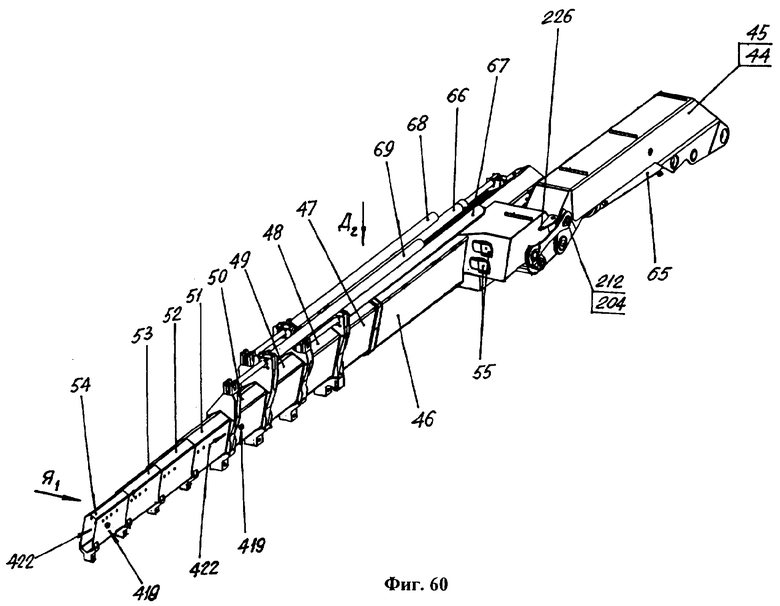

На фиг.60 - Общий вид грузоподъемной стрелы в рабочем положении (аксонометрическая проекция);

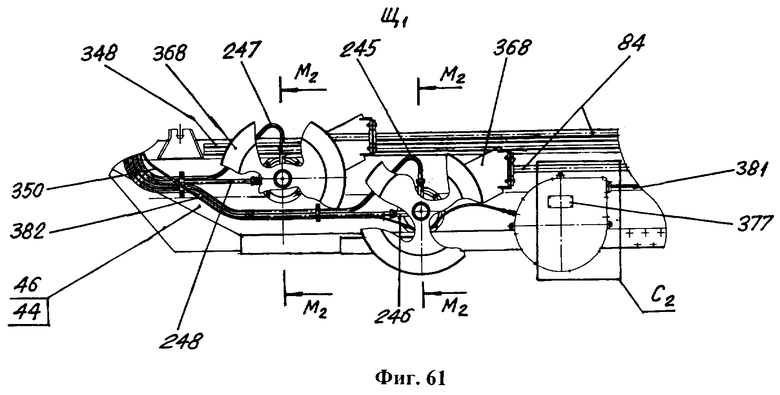

На фиг.61 - Вид Щ1 сбоку на грузоподъемную стрелу;

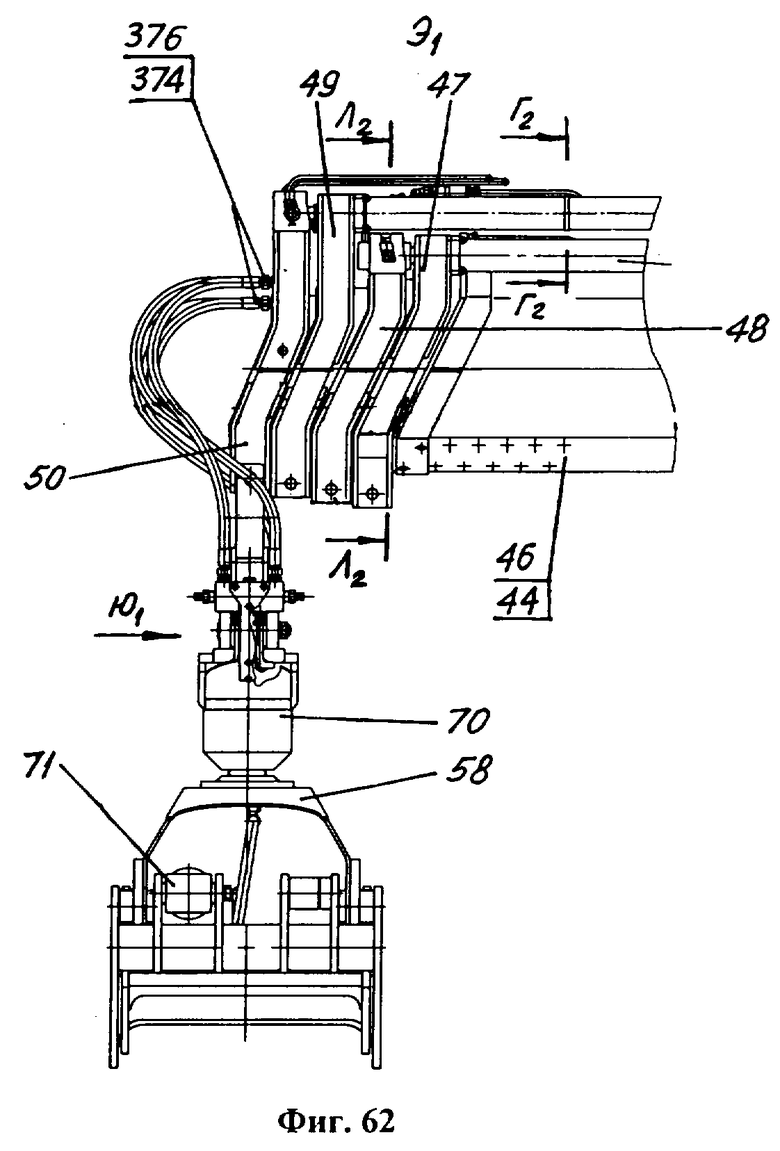

На фиг.62 - Вид Э1 сбоку на концевую часть грузоподъемной стрелы с подвешенным на ней гидрофицированным рабочим инструментом (механические удлинители не установлены);

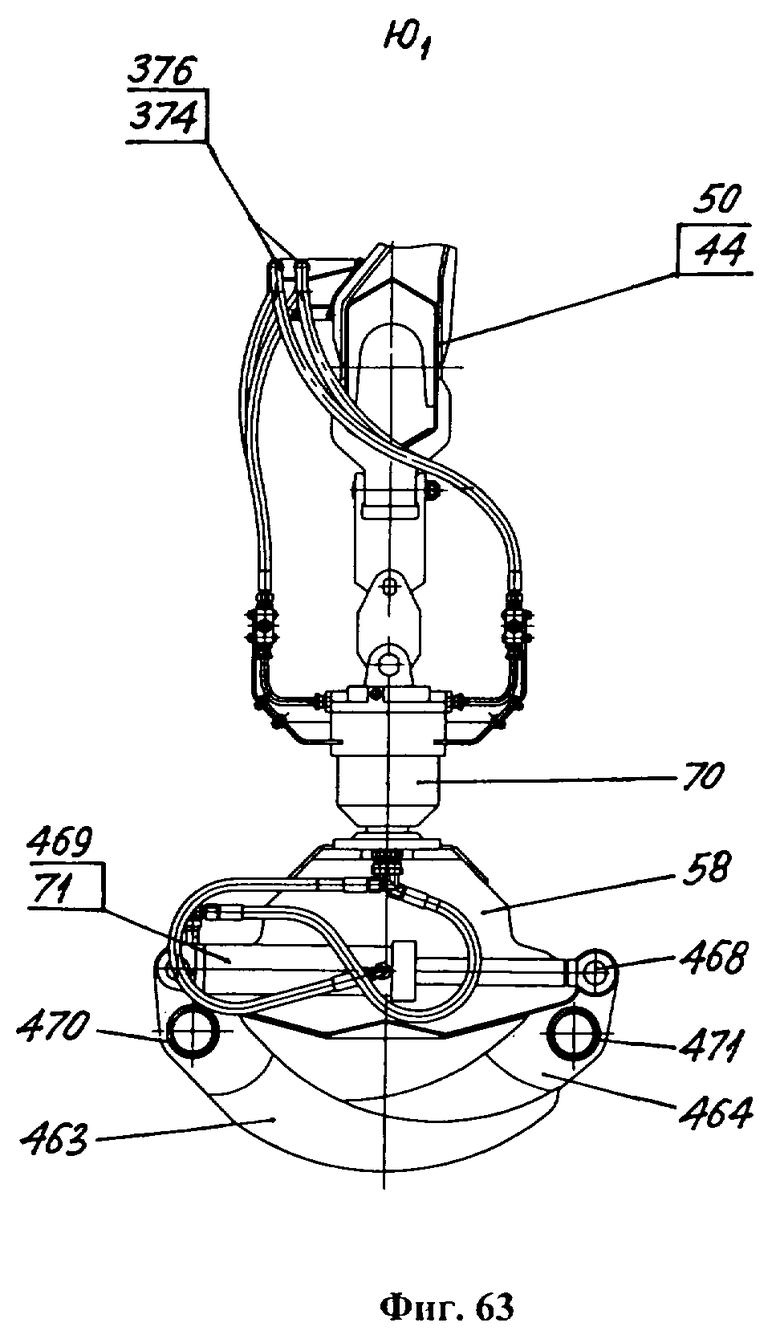

На фиг.63 - Вид Ю1 спереди на грузоподъемную стрелу с подвешенным на ней гидрофицированным рабочим инструментом (механические удлинители не установлены);

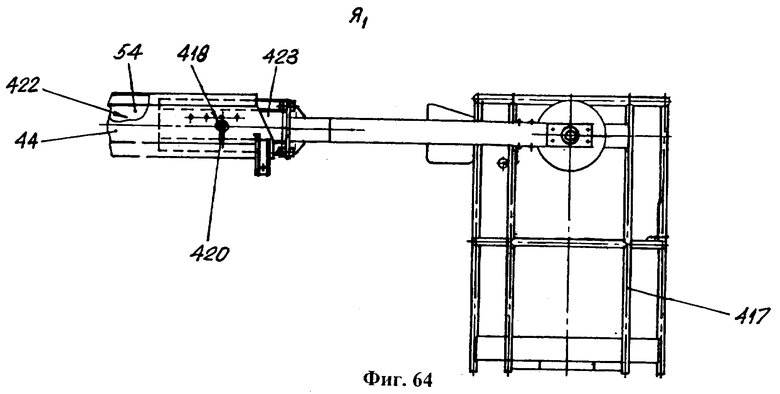

На фиг.64 - Вид Я2 сбоку на концевую часть грузоподъемной стрелы с подвешенным на ее замыкающем механическом удлинителе при помощи адаптерного присоединителя соответствующим рабочим инструментом (подъемной люлькой);

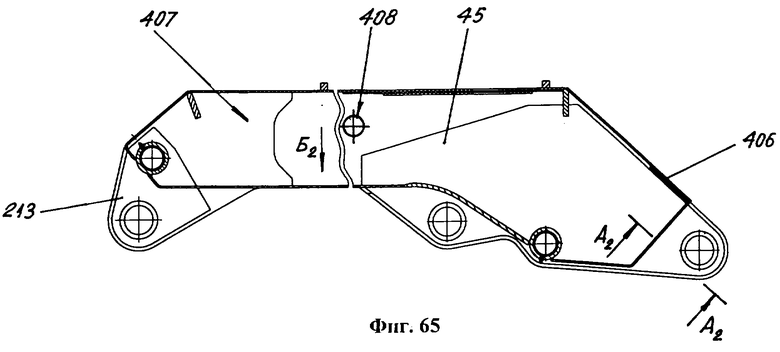

На фиг.65 - Общий вид подъемной секции грузоподъемной стрелы;

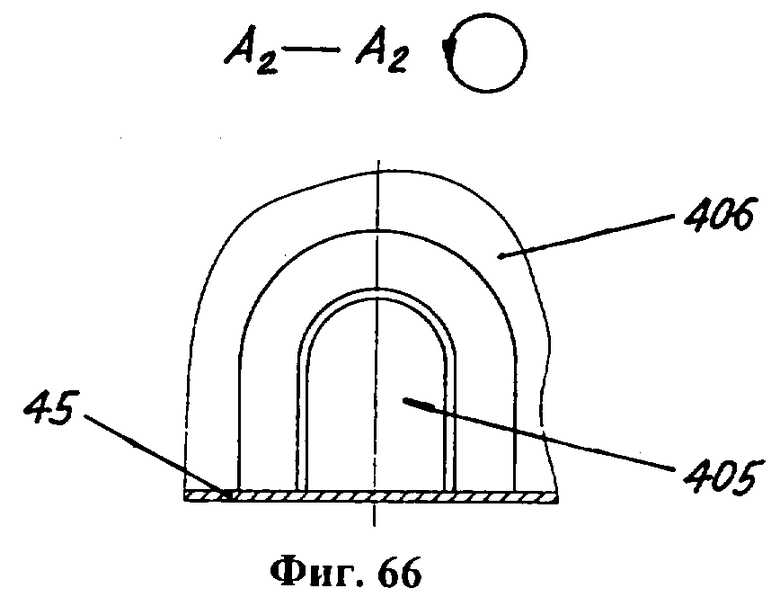

На фиг.66 - Разрез А2-А2 подъемной секции стрелы в зоне расположения входного проема в ее тыльной стенке для прохода вовнутрь гибких шлангов;

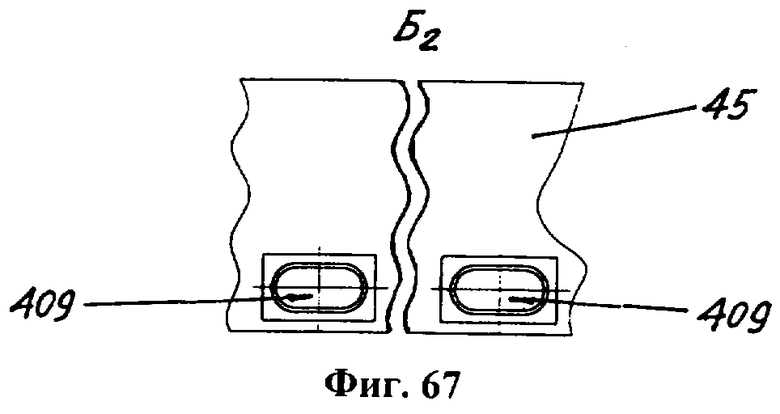

На фиг.67 - Вид Б2 сверху на нижнюю полку подъемной секции стрелы в зонах расположения лючков для вывода из ее внутренней полости соответствующих гибких шлангов;

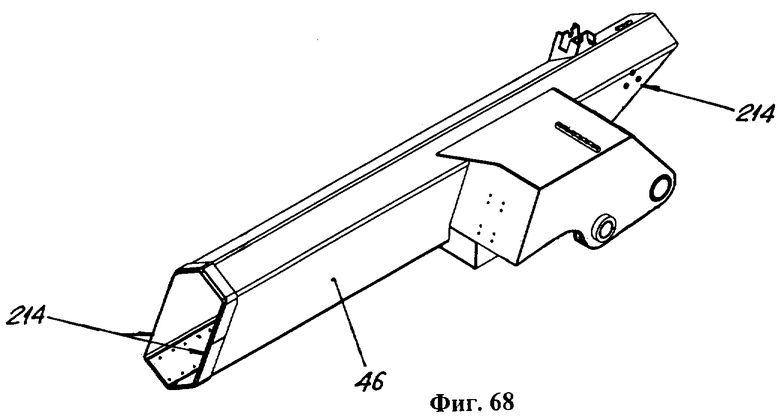

На фиг.68 - Общий вид выносной секции грузоподъемной стрелы (аксонометрическая проекция);

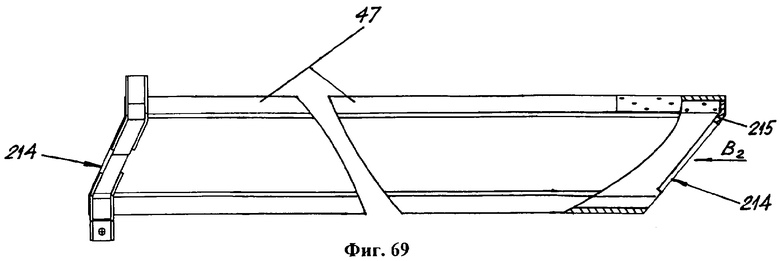

На фиг.69 - Общий вид первой выдвижной телескопической секции грузоподъемной стрелы;

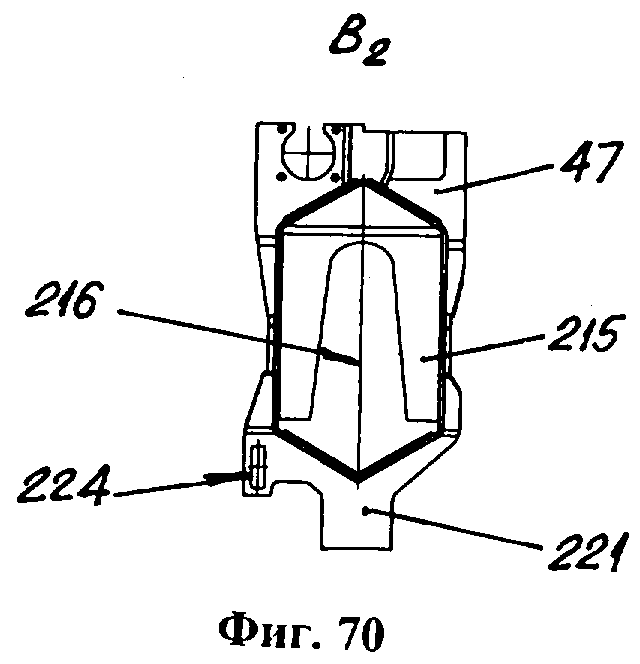

На фиг.70 - Вид В2 справа на первую выдвижную телескопическую секцию грузоподъемной стрелы;

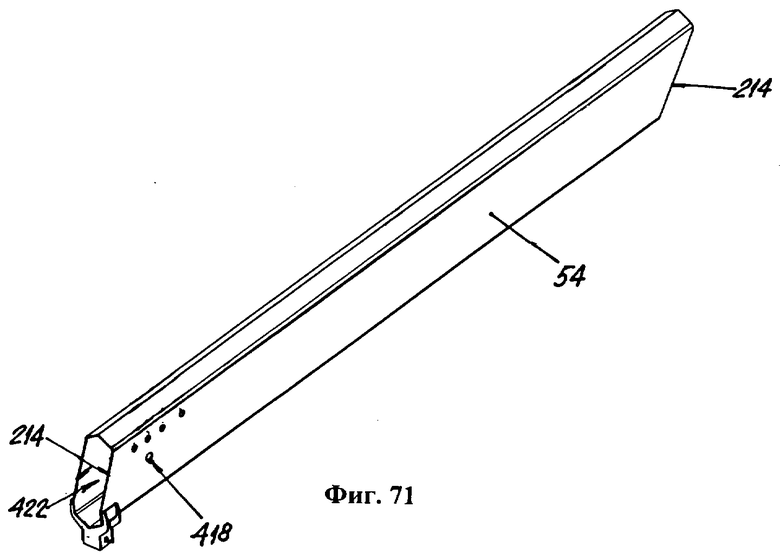

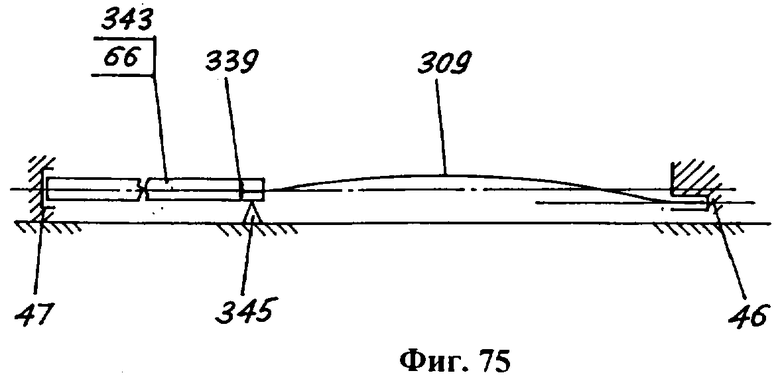

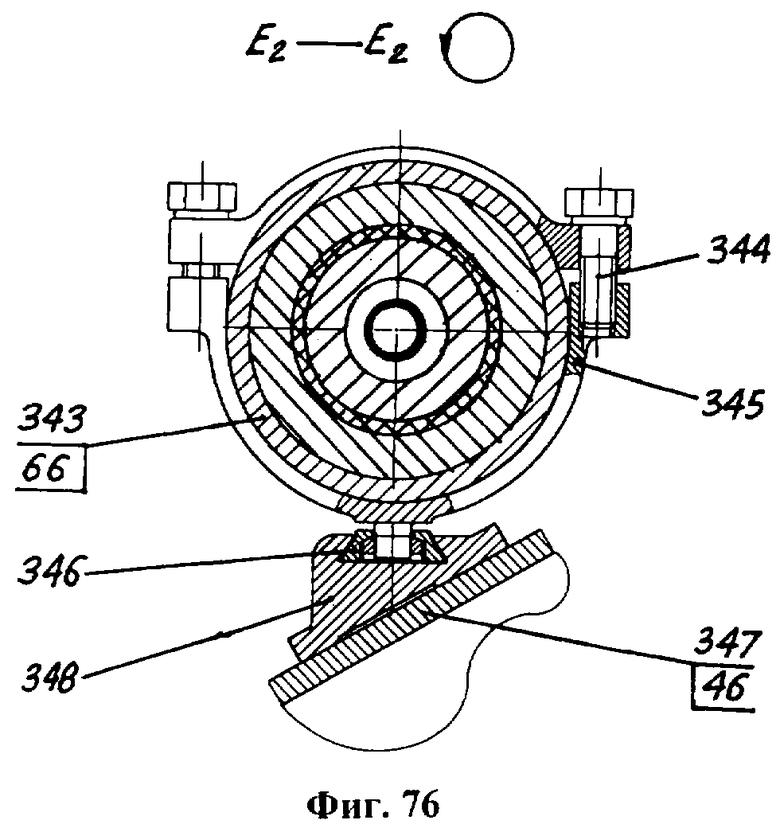

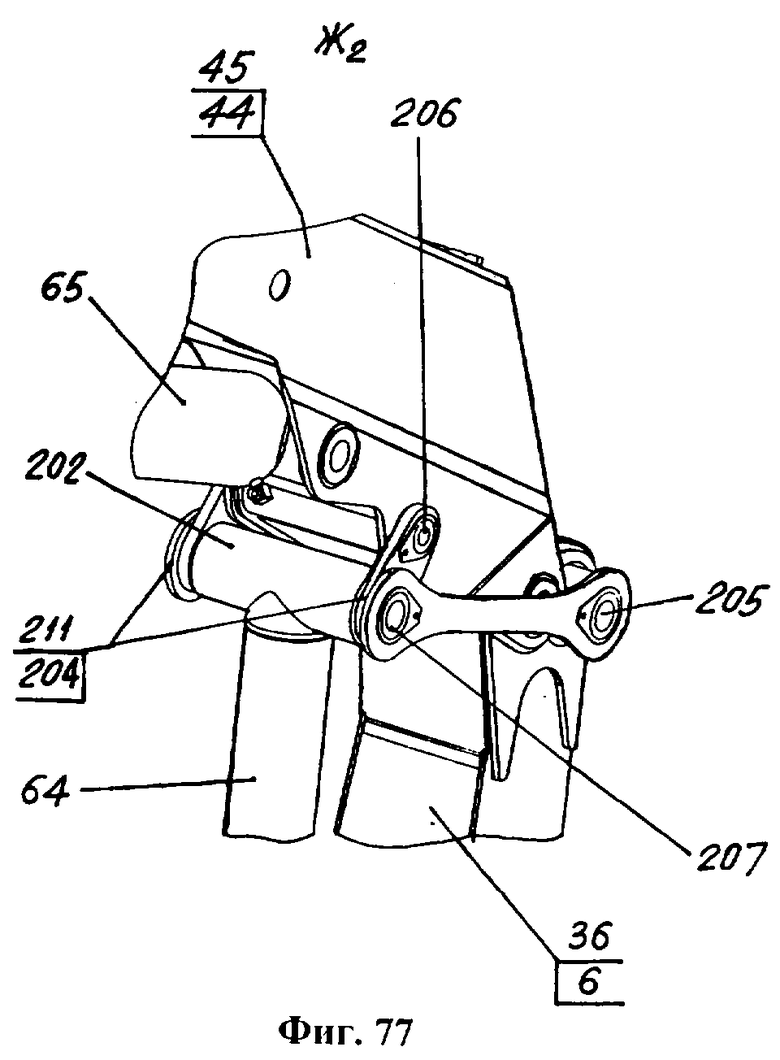

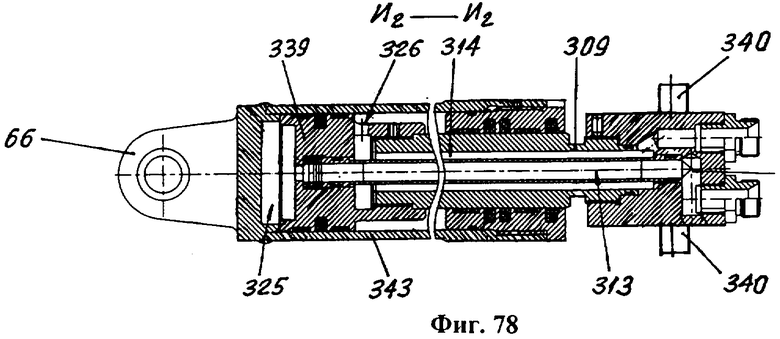

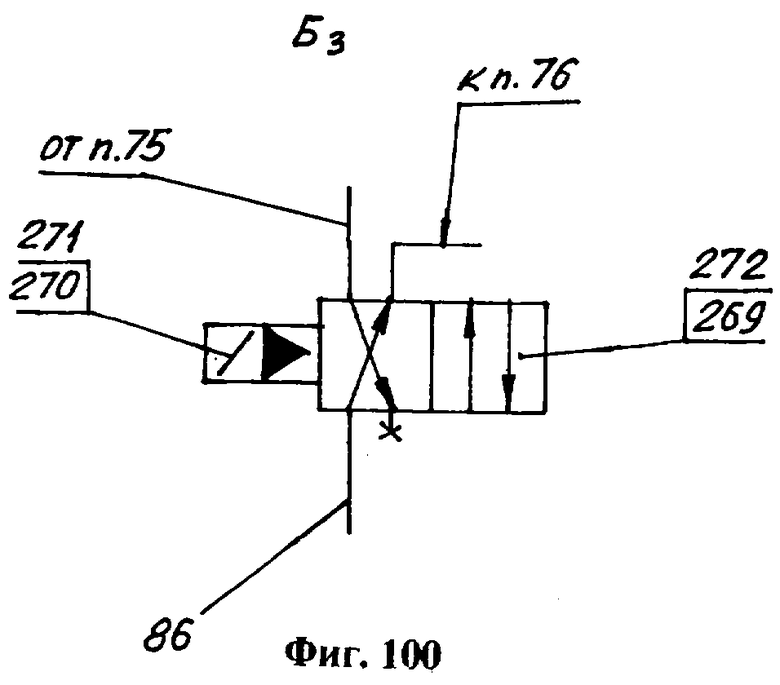

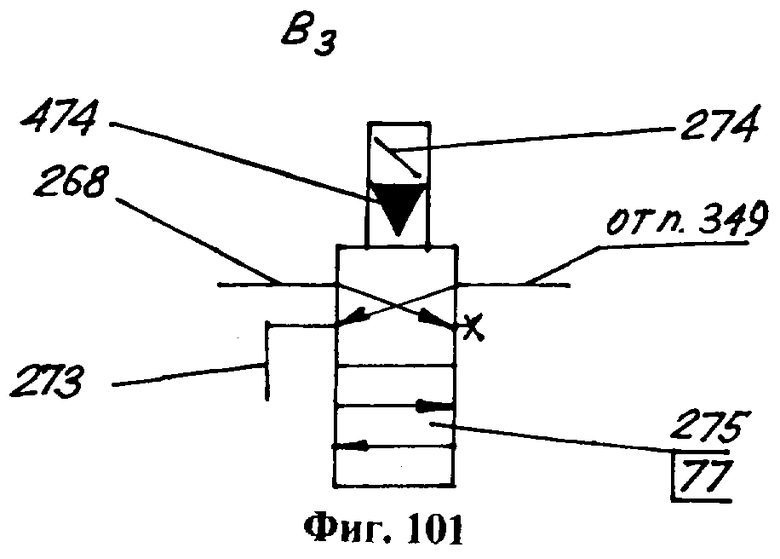

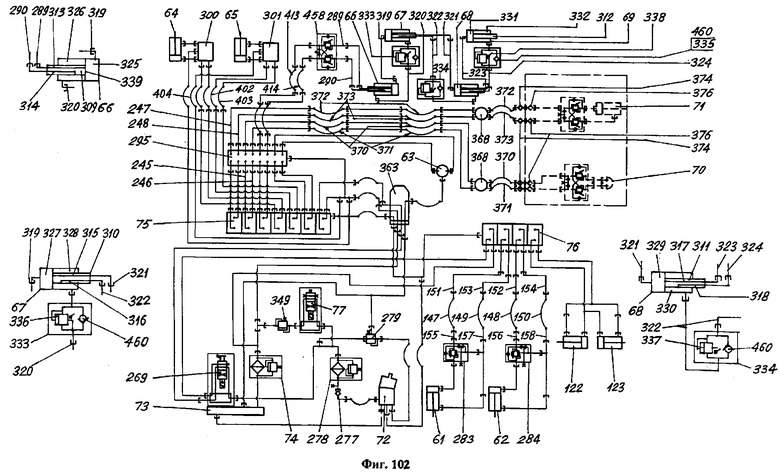

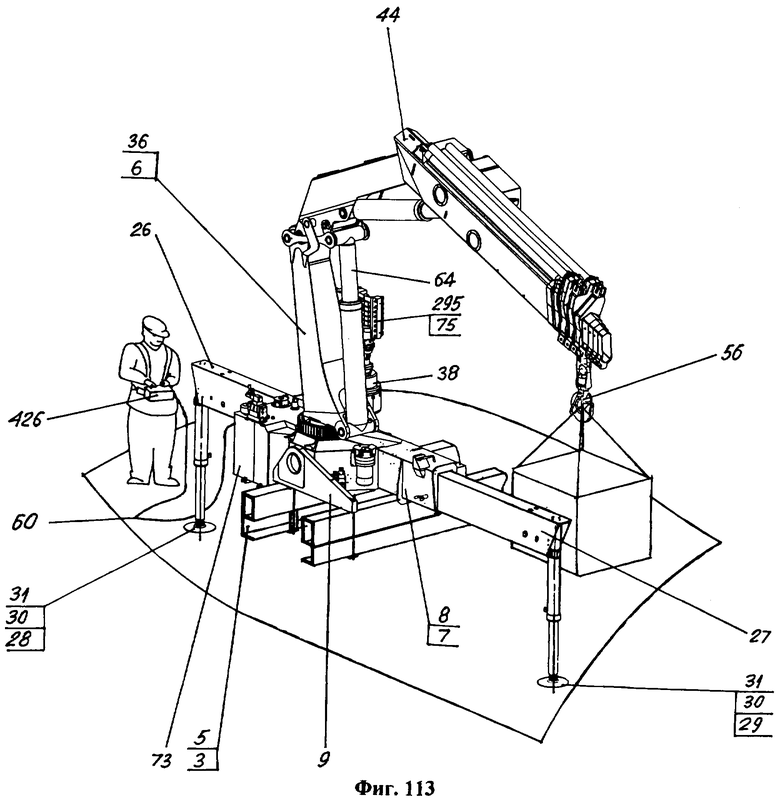

На фиг.71 - Общий вид в аксонометрической проекции замыкающего механического удлинителя грузоподъемной стрелы;