Изобретения относятся к области химического машиностроения, в частности к фильтрам периодического действия для фильтрования суспензий, а именно к способам и устройствам автоматического управления режимом эксплуатации таких фильтров, и могут быть использованы при разделении фильтрованием различных жидких гетерогенных систем в химической, пищевой и других смежных отраслях промышленности, а также при очистке промышленных и бытовых сточных вод.

Известен способ управления автоматизированными фильтр-прессами ФПАКМ, работа которых заключается в последовательном выполнении отдельных технологических операций: фильтрования, прессования осадка, промывки осадка и др. Переход с одной операции на другую осуществляется электрогидравлическим автоматом, использующим реле времени и кнопочное управление (см. В.А. Жужиков. Фильтрование. М., "Химия", 1968 г., стр. 326).

Недостаток указанного способа заключается в том, что работа фильтра может выполняться только по жесткой временной циклограмме, а при необходимости изменения режима, например в случае изменения фильтровальных свойств суспензии, требуется вмешательство оператора для корректировки установок на реле времени вручную. Кроме того, данный способ не предусматривает объективного контроля за фильтровальными свойствами суспензии и оператор вынужден изменять временные установки, руководствуясь собственным опытом и интуицией, что не обеспечивает оптимальные условия разделения суспензии.

Известен также способ регулирования режима работы фильтровальной станции, заключающийся в определении длительности технологических операций фильтрования, отжима суспензии, осадка и других путем фильтрования разделяемой суспензии через эталонную фильтрующую ячейку и фиксации времени прохождения через нее равных количеств фильтрата (см. авт. свид. СССР 680749, МКл. B 01 D 37/04, опубл. 25.08.79).

Данный способ имеет несомненное преимущество перед предыдущим аналогом в силу объективного и постоянного контроля за фильтровальными свойствами суспензии. Однако его применение ограничено, так как он позволяет контролировать только количество образующегося фильтрата, но не позволяет судить о том, какому количеству осадка это соответствует. Без знания же данного фактора в условиях непрерывно колеблющейся концентрации твердой фазы суспензии при использовании рассматриваемого способа невозможно контролировать соответствие выбранного режима эксплуатации фильтр-пресса специфическим особенностям последнего. Так, в данном случае нельзя определить значение толщины осадка, которое может быть получено в результате реализации выбранного режима, и существует опасность, что образовавшийся осадок будет или слишком мал и его невозможно будет отделить от фильтрующей перегородки, или слишком велик, что приведет к забивке осадком всего фильтр-пресса и его поломке. Возможен также вариант, когда соответствующий оптимальному объему фильтрата объем суспензии меньше, чем объем камер фильтр-пресса. Использование в этом случае рассматриваемого способа приведет к работе с неполностью заполненными камерами, что также может вызвать выход фильтр-пресса из строя.

Наиболее близким к заявляемому (прототипом) следует признать способ управления работой камерного фильтр-пресса путем регулирования каждой операции технологического процесса. При этом окончание подачи суспензии в камерный фильтр-пресс во время загрузки и фильтрования определяют по достижении заданного значения веса твердой фазы, пропорционального оптимальному слою осадка в камерах при известном гранулометрическом составе. Вес твердой фазы определяют при помощи датчиков и устройства сравнения, измеряющих разность весов суспензии, поступающей в фильтр-пресс через коллектор подачи, и фильтрата, отводимого через коллектор выпуска (см. авт. свид. СССР 442812, МКл. В 01 D 37/04, опубл. 15.09.74).

Достоинством данного способа является использование действительно объективного параметра (разности весов вошедшей в фильтр-пресс суспензии и вышедшего из него фильтрата) для определения момента окончания операции фильтрования. Однако эффективность применения данного способа сводится к минимуму из-за того, что он может быть использован только при неизменном гранулометрическом составе твердой фазы суспензии. Но, к сожалению, именно изменение гранулометрического состава в большинстве случаев приводит к колебаниям фильтровальных свойств суспензии. Более того, контроль за данным параметром требует сложных аналитических определений и использовать его для управления работой фильтра практически невозможно. Но без знания гранулометрического состава невозможно в данном случае рассчитать толщину образовавшегося в фильтр-прессе осадка, следовательно, нельзя и установить, достигнуто ли оптимальное его значение, чтобы принять обоснованное решение об окончании операции фильтрования.

Известно также устройство для контроля за фильтровальными свойствами различных суспензий, например прибор для фильтрации и промывки осадка, содержащий фильтрующую воронку и приспособления для отбора фильтрата. Последние представляют собой ряд закрепленных на кольце емкостей, которые последовательно вручную подводят под патрубок выхода фильтрата воронки для замера отбираемых через определенные интервалы времени объемов фильтрата. Полученная таким образом в табличном виде функция зависимости объема фильтрата от продолжительности фильтрования, а также определяемые в дальнейшем общий объем фильтрата и толщина слоя осадка используются для расчета параметров оптимального режима эксплуатации фильтр-пресса (см. авт. свидетельство СССР 106574, опуб. 25.10.57 г.).

Недостатком данного устройства является необходимость в его ручном обслуживании и невозможность сочетания его с какими-либо современными системами управления промышленными машинами и аппаратами.

Наиболее близкой к заявляемому решению (прототипом) следует признать систему управления фильтр-прессом с устройствами для определения массовых количеств входящей в фильтр-пресс суспензии и выходящего из него фильтрата и узлом сравнения для вычисления разности указанных параметров (см. авт. свид. СССР 442812, МКл. В 01 D 37/04, опубл. 15.09.74).

Принципиально такой подход следует признать правильным, однако использование для измерения количеств суспензии и фильтрата их массы создает серьезные проблемы аппаратурного оформления, так как для текущего измерения данных параметров чрезвычайно трудно подобрать достаточно простые и точные устройства. Поэтому указанная система управления не нашла практического применения вплоть до настоящего времени.

Решаемая предлагаемыми изобретениями задача заключается в обеспечении системы управления фильтрами периодического действия информацией в объеме, достаточном не только для определения параметров режима эксплуатации, обеспечивающего максимально возможную для данных свойств суспензии производительность, но и позволяющем объективно, без участия оператора установить соответствующую оптимальному объему фильтрата величину толщины осадка и исключить тем самым возможность аварийных ситуаций, связанных с выходом указанного параметра за пределы допустимой зоны.

Задача решается благодаря тому, что в способе управления фильтром периодического действия, работающим под избыточным давлением, например фильтр-прессом, включающем определение времени окончания операции фильтрования путем контроля количеств поступающей в фильтр суспензии и выходящего из него фильтрата и автоматический переход к следующей операции рабочего цикла фильтра, согласно изобретению во время операции фильтрования непрерывно или через заданные промежутки времени определяют разность объемов поступившей в фильтр суспензии и отведенного из него фильтрата, сравнивают указанную разность объемов с параметром, определяющим требуемую толщину отфильтрованного осадка и переходят на следующую технологическую операцию при достижении заранее заданного значения между сравниваемыми величинами.

В данном случае поступающей в управляющее устройство информации (величин объема поступившей в фильтр суспензии и объема вышедшего из фильтра фильтрата) оказывается достаточно для того, чтобы, используя нужный алгоритм, рассчитать толщину образовавшегося в фильтре осадка. Благодаря этому оказывается возможным осуществлять контроль за выполнением граничных условий, накладываемых на систему управления специфическими особенностями конкретных фильтров (например, минимально или максимально допустимая толщина отфильтрованного осадка), и в соответствии с указанными условиями корректировать режим эксплуатации фильтра.

Реализация предлагаемого способа становится возможной благодаря тому, что используемая при этом установка для автоматического управления фильтром периодического действия, работающим под избыточным давлением, например фильтр-прессом, включающая собственно фильтр, трубопроводы подачи суспензии и отвода фильтрата, управляющее программное устройство, выполняющее циклограмму технологического процесса фильтрования, датчики измерения технологических параметров и исполнительные механизмы, согласно изобретению содержит объемные расходомеры, установленные на трубопроводах подачи суспензии и отвода фильтрата, вычитающее устройство, задатчик параметра, определяющего требуемую толщину отфильтрованного осадка и блок сравнения, при этом выходы объемных расходомеров подключены ко входам вычитающего устройства, а выходы указанных вычитающего устройства и задатчика параметра подключены ко входам блока сравнения, выход которого соединен со входом управляющего программного устройства.

В преимущественном варианте реализации изобретения вычитающее устройство, задатчик параметра и блок сравнения выполнены непосредственно в управляющем программном устройстве.

Перечисленные элементы конструктивного исполнения установки для управления фильтром, а также указанные взаимосвязи между ее отдельными узлами позволяют упростить ее, повысить надежность работы и свести до минимума погрешности измерения контролируемых параметров. В частности, при этом отпадает необходимость в применении устройств для определения массы вошедшей в фильтр суспензии и вышедшего из него фильтрата, что требует слишком сложных и дорогостоящих контрольно-измерительных приборов и не может обеспечить требуемой точности определения образовавшейся толщины осадка.

Размещение вычитающего устройства, задатчика параметра и блока сравнения непосредственно в управляющем программном устройстве повышает компактность и надежность установки.

Следует отметить, что применение предложенных способа и установки не ограничивается только фильтр-прессами, которые описаны в заявке лишь в качестве иллюстрации возможной реализации изобретений. Заявленные технические решения могут быть успешно применены и в других фильтрах периодического действия, где требуется получение отфильтрованного осадка заданной толщины, например в патронных, листовых и подобных им фильтрах.

Изобретение иллюстрируется прилагаемыми чертежами, где:

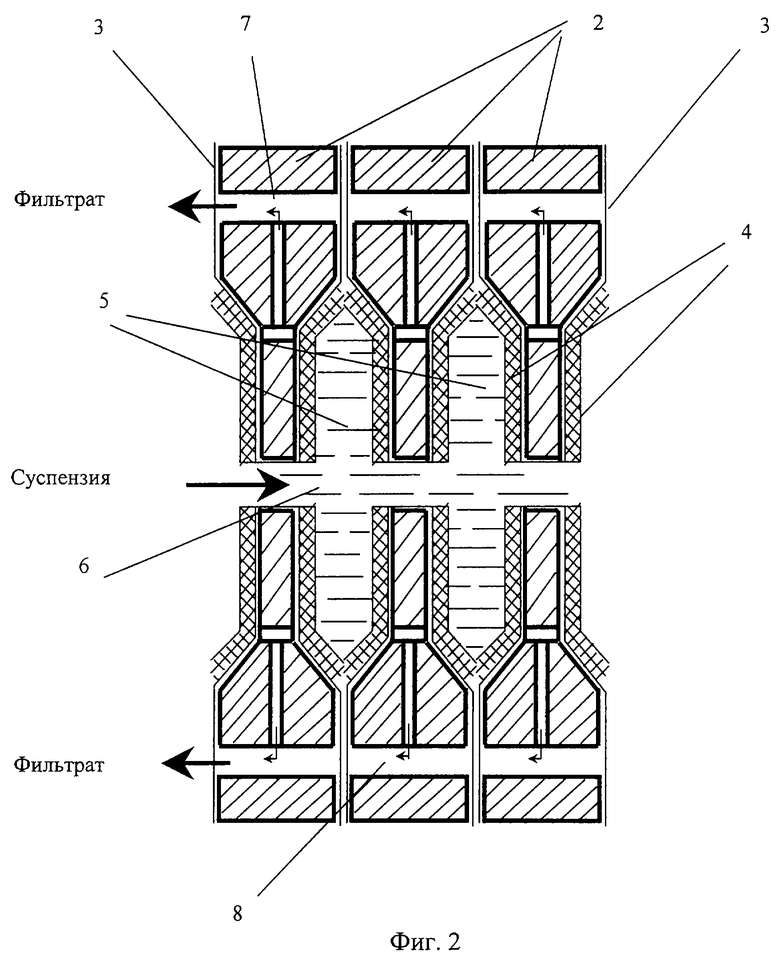

на фиг.1 приведена принципиальная схема установки автоматического управления фильтр-прессом камерного типа;

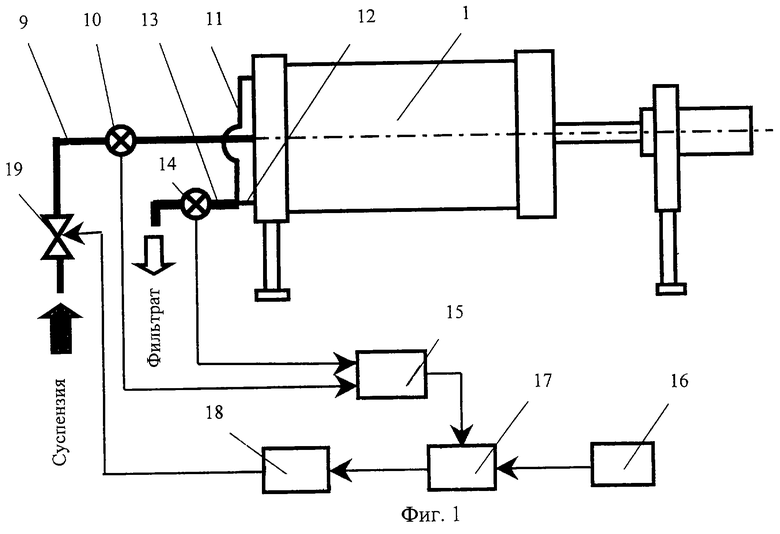

на фиг. 2 изображены фильтровальные камеры фильтр-пресса в разрезе в процессе заполнения их отфильтрованным осадком.

В установку входит фильтр-пресс 1 (фиг.1), содержащий фильтровальные плиты 2 (фиг. 2), снабженные фильтрующими перегородками 3 для задерживания отфильтрованного осадка 4. Фильтровальные плиты 2 образуют при их сжатии камеры фильтрования 5, коллектор подачи суспензии 6 и коллекторы отвода фильтрата 7 и 8. За пределами фильтр-пресса 1 к указанным коллекторам присоединены трубопроводы подачи суспензии 9 (фиг.1) с объемным расходомером 10 и трубопроводы отвода фильтрата 11, 12. Трубопроводы отвода фильтрата 11, 12 объединены в общий трубопровод 13, на котором установлен объемный расходомер 14. Выходы расходомеров 10, 14 подключены ко входу вычитающего устройства 15, выход которого вместе с задатчиком параметра 16 подключен к блоку сравнения 17. Выход блока сравнения 17 подсоединен ко входу программного устройства 18, управляющего исполнительным механизмом, выполненным в данном случае в виде клапана подачи суспензии 19.

Способ автоматического управления фильтром с использованием предназначенной для этого установки осуществляют следующим образом.

Подлежащую разделению суспензию направляют по трубопроводу 9 через расходомер 10 (фиг.1) в коллектор подачи 6 (фиг.2), соединенный с камерами фильтрования 5 фильтр-пресса 1. Под действием возникающего в камерах 5 давления жидкая фаза суспензии (фильтрат) проходит через фильтрующие перегородки 3 и выводится из фильтр-пресса 1 по коллекторам 7 и 8 через трубопроводы 11 и 12, общий трубопровод 13 и расходомер 14. Текущие значения объемов вошедшей в фильтр-пресс 1 суспензии и вышедшего из него фильтрата поступают с расходомеров 10, 14 в вычитающее устройство 15, которое определяет разность указанных объемов.

Так как объем фильтрата всегда пропорционален объему отфильтрованного осадка, указанная разность равна сумме объема задержанного на фильтрующих перегородках осадка 4 (фиг.2) и общего объема камер фильтрования 5 фильтр-пресса. Сигнал, соответствующий значению данной разности, поступает в блок сравнения 17, где сравнивается с параметром, вводимым с помощью задатчика 16. Указанный параметр выбирается соответствующим такой толщине отфильтрованного осадка, при которой обеспечивается максимальная производительность либо выполняются другие условия, необходимые для работы фильтр-пресса в оптимальном режиме. При этом учитывается, что толщина осадка равна его объему, деленному на общую поверхность фильтрования фильтр-пресса, являющуюся константой для конкретного фильтра. Когда сигнал, полученный в вычитающем устройстве 15, достигает заданного значения по отношению к величине параметра, введенного заранее в блок сравнения 17 через задатчик 16, блок сравнения формирует сигнал для программного устройства 18 на переход к следующей технологической операции.

Обычно в этом случае требуется совершить целый ряд действий, например отключить насос подачи суспензии, закрыть клапан подачи суспензии, открыть какой-либо другой насос. В рассматриваемом примере приведен упрощенный вариант схемного решения, при котором программное устройство воздействует на клапан подачи суспензии 19, закрывая его и прекращая тем самым операцию фильтрования.

Предложенные способ и установка автоматического управления были испытаны на промышленном образце камерного фильтр-пресса при следующих конструктивных и технологических параметрах:

Тип и типоразмер фильтр-пресса - ЧМ 150

Количество камерных плит, шт. - 33

Количество мембранных плит, шт. - 33

Давление фильтрования, МПа - 0,5

Давление отжима, МПа - 0,8

Поверхность фильтрования, м2 - 150

Объем камер, м3 - 2,8

Глубина камеры фильтровальной плиты, мм - 20

Требуемое значение толщины осадка, мм - 15

На фильтр-прессе ЧМ 150 фильтровалась сгущенная суспензия из отстойников очистных сооружений химического завода. Характерной особенностью данной суспензии, как и многих других, являются значительные колебания во времени гранулометрического состава твердой фазы, а, значит, и толщины осадка, соответствующей определенной его массе. Предварительными исследованиями было установлено, что при образовании отфильтрованного осадка толщиной больше 15 мм получение необходимой для нормальной выгрузки влажности осадка требует слишком долгого отжима мембранами остатков суспензии из камер фильтр-пресса. Это приводит к значительной потере производительности из-за удлинения цикла обработки суспензии. Кроме того, образование осадка толщиной выше 18 мм может вызвать поломку фильтровальных плит из-за неравномерного заполнения отдельных камер осадком. С другой стороны, получение осадка толщиной менее 12 мм может привести к поломке мембран из-за слишком большой их деформации при отжиме. Поэтому для рассматриваемого случая требуемая толщина отфильтрованного осадка была принята равной 15 мм.

В начале операции "фильтрование" камеры фильтр-пресса заполнили суспензией. После заполнения камер в них возникло давление, под действием которого жидкая фаза начала проходить через фильтрующую ткань и появился фильтрат. Измерение объемов подаваемой в фильтр-пресс суспензии и отводимого из него фильтрата производилось непрерывно. Через 2 ч 15 мин после начала операции "фильтрование" расходомер суспензии зафиксировал прохождение 15 м3, а расходомер фильтрата - соответственно 9,95 м3. Как легко можно подсчитать, количество осадка, накопившегося к этому моменту в фильтре, составило 2,25 м3, что конкретно для данной конструкции фильтр-пресса соответствовало заданной толщине отфильтрованного осадка 15 мм. Поэтому, получив в данный момент сигнал с вычитающего устройства и сравнив его с заданным значением параметра, учитывающим конструктивные размеры фильтра, блок сравнения сформировал сигнал программному устройству на завершение фильтрования. В результате фильтрование было прекращено и осуществлен переход к следующей технологической операции.

Проведенные испытания показали, что даже обычные расходомеры, обладающие сравнительно невысокой точностью измерения проходящих через них жидкостей, в объеме совокупностей признаков изобретений позволяют быстро и точно определять требуемую толщину отфильтрованного осадка.

Предложенные способ и установка обеспечивают работу фильтр-пресса в оптимальном режиме, что дает 15-20% увеличения производительности и исключает поломку мембран и фильтровальных плит из-за соответственно недопустимо тонкого или толстого осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ ФИЛЬТР-ПРЕССА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531747C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ ФИЛЬТР-ПРЕССА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377046C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255790C2 |

| ФИЛЬТР-ПРЕСС | 1995 |

|

RU2104742C1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ОСВЕТЛИТЕЛЬНОГО ФИЛЬТРОВАНИЯ | 2000 |

|

RU2185875C1 |

| Способ регулирования режима работы фильтровальной станции | 1987 |

|

SU1544459A1 |

| ФИЛЬТР-ПРЕСС | 2005 |

|

RU2290982C1 |

| Способ регулирования режима работы фильтровальной станции | 1977 |

|

SU680749A1 |

| ФИЛЬТР-ПРЕСС | 2001 |

|

RU2190451C2 |

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2174427C1 |

Способ автоматического управления фильтром периодического действия и установка для его осуществления относятся к области химического машиностроения и могут быть использованы при разделении фильтрованием жидких гетерогенных систем в химической, пищевой и других смежных отраслях промышленности с решением задачи, заключающейся в обеспечении соответствующей оптимальному объему фильтрата толщины осадка и исключении возможности аварийных ситуаций, связанных с выходом указанного параметра за пределы допустимой зоны. Во время операции фильтрования непрерывно или через заданные промежутки времени определяют разность объемов поступившей в фильтр суспензии и отведенного из него фильтрата, сравнивают указанную разность объемов с параметром, определяющим требуемую толщину отфильтрованного осадка, и при достижении заранее заданного значения между сравниваемыми величинами переходят на следующую технологическую операцию. В установку для реализации способа входит фильтр-пресс, содержащий фильтровальные плиты, снабженные для задерживания отфильтрованного осадка фильтрующими перегородками. Фильтровальные плиты образуют при сжатии камеры фильтрования, коллектор подачи суспензии и коллекторы отвода фильтрата. На трубопроводах подачи суспензии и отвода фильтрата установлены объемные расходомеры. Выходы расходомеров подключены к входу вычитающего устройства, выход которого вместе с задатчиком параметра подключен к блоку сравнения. Выход блока сравнения подсоединен к входу программного устройства, управляющего клапаном подачи суспензии. В процессе фильтрования суспензии текущие значения объемов вошедшей в фильтр-пресс суспензии и вышедшего из него фильтрата поступают с расходомеров в вычитающее устройство. Сигнал, соответствующий разности указанных объемов, поступает из устройства в блок сравнения вместе с параметром, вводимым с помощью задатчика. При достижении заранее заданного значения между сравниваемыми величинами блок сравнения формирует сигнал для программного устройства на переход к следующей технологической операции. Программное устройство воздействует на клапан подачи суспензии, закрывая его и прекращая операцию фильтрования. 2 с. и 1 з.п. ф-лы, 2 ил.

| Способ управления работой камерного фильтра-пресса | 1972 |

|

SU442812A1 |

| GB 2059276 A, 23.04.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЯ | 1997 |

|

RU2110553C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 0 |

|

SU381369A1 |

Авторы

Даты

2003-05-10—Публикация

2002-05-30—Подача