Изобретения относятся к области химического машиностроения, в частности к технологии фильтрования суспензий с применением фильтр-прессов, в том числе с промывкой образующихся осадков, и могут быть использованы при разделении различных жидких гетерогенных систем в химической, пищевой и других смежных отраслях промышленности.

Известен способ разделения суспензий на фильтр-прессах КПМ, заключающийся в последовательном выполнении технологических операций заполнения фильтр-пресса, фильтрования, отжима осадка, промывки осадка, вторичного его отжима и просушки сжатым газом. При этом разделяемую суспензию, сжатый газ для просушки осадка и, в случае необходимости, промывки осадка, промывную жидкость подают в фильтр-пресс через соответствующие клапаны, установленные на подающих магистралях, в один и тот же коллектор, а из него по коллекторным подающим патрубкам в пакет фильтровальных плит, зажатых между нажимной и упорной плитами (см. Каталог «Фильтры для жидкостей». - М.:ЦИНТИХИМНЕФТЕМАШ, 1991 г., ч.II, стр.5-17).

Недостаток данного способа заключается в отсутствии контроля над течением технологических процессов, происходящих в фильтр-прессе. В частности, при проведении промывки отфильтрованного осадка оператор не имеет возможности определить, достаточно ли прошедшего объема промывной жидкости для обеспечения требуемой степени вытеснения из пор осадка растворов солей, содержащихся в основном фильтрате. Это происходит потому, что данный способ не предусматривает возможности определения каких-либо объективных данных о течении процесса, а сам процесс выполняется по жесткой временной циклограмме.

Известен также способ осуществления промывки осадка на фильтр-прессе, который предусматривает контроль за объемом прошедшей за операцию промывной жидкости с помощью расходомера и переключение фильтр-пресса на следующую операцию по достижении контролируемой величиной заранее заданного значения (см. журнал РФ «Сахар», №3, 2004 г.).

Недостатком данного способа следует признать то, что необходимый объем промывной жидкости может изменяться в достаточно широких пределах из-за колебаний таких свойств суспензии, как ее дисперсный состав, концентрация растворимых солей в исходной жидкой фазе и др. В реальных производственных условиях это приводит или к недостаточной степени отмывки осадка, что в ряде случаев равносильно браку, или к подаче неоправданно большого количества промывной жидкости, с чем связаны потеря производительности фильтр-пресса, а также увеличение объема промывного фильтрата, который подлежит утилизации, например упариванию, или поступает на очистные сооружения, увеличивая на них нагрузку.

Наиболее близким к заявляемому (прототипом) является способ, при котором окончание операции «промывка» определяют по достижении заданной минимальной концентрации вымываемого вещества в отходящей промывной жидкости по показаниям двух датчиков, установленных на входе промывной жидкости и выходе отходящей жидкости (ее принято называть промывном фильтратом). Сигналы от этих датчиков поступают в устройство сравнения, которое вызывает включение следующей операции при достижении заданной величины выходного сигнала (см. авт.свидетельство СССР №442812, МПК В01d 37/04, бюл. №34, 1974 г.).

Преимущество данного способа заключается в том, что в качестве контролируемого параметра используется концентрация растворимых солей в промывном фильтрате. Данные об изменении концентрации растворимых солей в промывном фильтрате, безусловно, дают объективную информацию о течении процесса промывки.

Однако проблема заключается в том, что в каждом конкретном случае вымываемое вещество будет разным, и определение его концентрации потребует сложных, в ряде случаев длительных и трудоемких методик и дорогостоящих устройств. Еще большее значение приобретает данный недостаток, если принять к сведению, что, согласно описанию к данному изобретению, необходима установка двух таких датчиков на входе и на выходе из фильтр-пресса. Кроме того, в реальном производственном процессе сама концентрация вымываемого вещества в жидкой фазе исходной суспензии может изменяться в достаточно ощутимых пределах из-за допустимых колебаний условий образования суспензии. При этом, если концентрация вымываемого вещества в исходной суспензии увеличится в силу указанных выше колебаний, продолжение операции «промывка» пока не будет достигнуто снижение концентрации до заранее заданной величины будет приводить к неоправданному увеличению длительности промывки и расхода промывной жидкости, а иногда и к фактической остановке работы фильтр-пресса из-за невозможности достичь заданное минимальное значение вымываемого вещества. Это обусловлено характером изменения концентрации вымываемого вещества на заключительной стадии промывки, когда указанный параметр асимптотически приближается к какому-то значению, каждый раз имеющему различную величину в силу упомянутого выше.

Известен также фильтр-пресс КМП, содержащий пакет горизонтальных фильтровальных плит с помещенными между ними фильтрующими перегородками. Фильтровальные плиты расположены между упорной и нажимной плитами, которые, в свою очередь, входят в комплект рамы фильтр-пресса. Механизм зажима, также смонтированный в раме, предназначен для герметизации всего пакета. В состав фильтр-пресса входят магистрали подачи суспензии, воздуха для просушки осадка, промывной жидкости для случаев, когда промывка осадка требуется по технологическому процессу, магистрали отвода основного и промывного фильтратов, а также набор технологических клапанов для управления процессом обработки суспензии (см. Каталог «Фильтры для жидкостей». - М.: ЦИНТИХИМНЕФТЕМАШ, 1991 г., ч.II, стр.5-17).

Недостатком данного фильтр-пресса является отсутствие каких-либо устройств контроля над течением процесса промывки осадка.

Наиболее близкой к заявляемой (прототипом) является фильтровальная установка, включающая камерный фильтр-пресс, оснащенный трубопроводами подачи суспензии и промывной жидкости, а также трубопроводы отвода фильтрата и отработанной промывной жидкости (промывного фильтрата). На трубопроводах подачи промывной жидкости и отвода промывного фильтрата установлены датчики контроля концентрации вымываемого вещества, соединенные электрически с устройством сравнения получаемых от них сигналов. Последнее устройство вызывает включение следующей операции, т.е. фактически отключает операцию промывка осадка (см. авт.свидетельство СССР №442812, МПК В01d 37/04, бюл. №34, 1974 г.).

У данного решения имеются устройства для объективного контроля над течением процесса промывки осадка. Недостатком следует признать необходимость применения двух датчиков, что в условиях достаточно высокой сложности требуемых устройств связано с увеличением стоимости установки.

Решаемая изобретениями задача заключается в создании такой технологии разделения суспензий на фильтр-прессе, которая позволит осуществлять объективный контроль над течением процесса промывки осадка с требуемой степенью точности и при минимуме затрат на ее реализацию.

Задача решается благодаря тому, что в способе управления работой фильтр-пресса путем регулирования продолжительности операций технологического процесса, включающем регулирование продолжительности операции промывки осадка, согласно изобретению, во время промывки осадка измеряют через заранее заданные промежутки времени, преимущественно кондуктометрическим методом, электрическую проводимость промывного фильтрата, определяют параметры двух последовательных измерений проводимости, находят разность их значений и заканчивают промывку осадка при получении модуля разности значений указанных параметров меньше заранее заданной величины.

В преимущественном варианте реализации способа в качестве параметров двух последовательных измерений проводимости используют сумму значений проводимостей, полученных при всех предшествующих измерениях, а также сумму значений проводимостей, полученных при всех предшествующих и текущем измерениях.

Также возможно решение данной задачи, если в качестве параметров двух последовательных измерений проводимости используют значения проводимостей, полученные при каждом из указанных двух измерений.

Однако существует ряд осадков, у которых в начале процесса промывки имеет место так называемое поршневое вытеснение исходной жидкой фазы из пор осадка. Оно характеризуется тем, что в течение определенного времени концентрация растворимых веществ в промывном фильтрате, а значит, и его проводимость, практически постоянны и равны их значению в основном фильтрате. Поэтому на начальном этапе промывки разность между проводимостью последовательно измеренных проб промывного фильтрата может оказаться ниже заранее заданного значения. Затем по прошествии некоторого времени наблюдается довольно резкое падение проводимости промывного фильтрата, а ближе к концу промывки скорость снижения проводимости уменьшается, и данный параметр начинает асимптотически приближаться к определенному пределу.

Для того чтобы решить данную задачу в случае осадков с описанными выше свойствами достаточно начать определять значения разности двух последовательных измерений по истечении заданного промежутка времени от начала промывки.

Еще в одном варианте реализации способа значения разности двух последовательных измерений определяют после достижения заданного значения проводимости промывного фильтрата. В этом случае потребуется в качестве заданного принять значение проводимости в интервале, соответствующем периоду резкого падения проводимости промывного фильтрата, например, при значении проводимости, составляющем примерно половину от проводимости исходной жидкой фазы суспензии. Это также позволит избежать необоснованно раннего прекращения операции промывки осадка.

Реализация предлагаемого способа становится возможной благодаря тому, что используемая при этом установка для автоматического управления работой фильтр-пресса, включающая собственно фильтр-пресс, трубопроводы подачи суспензии и отвода фильтрата, а также подачи и отвода технологических сред при обработке отфильтрованного осадка, снабженные запорной арматурой, управляющее программное устройство, выполняющее циклограмму технологического процесса фильтрования, датчики измерения технологических параметров и исполнительные механизмы, согласно изобретению, оснащена кондуктометром, вычислительным устройством, определяющим параметры двух последовательных измерений электрической проводимости промывного фильтрата и разность их значений, и задатчиком параметра, определяющего окончание промывки, при этом выход кондуктометра подключен ко входу вычислительного устройства, а выходы вычислительного устройства и задатчика параметра соединены со входом управляющего программного устройства.

В преимущественном варианте реализации изобретения кондуктометр установлен на дополнительном патрубке, соединенном с трубопроводом отвода промывного фильтрата до запорного клапана отвода указанного фильтрата, а за кондуктометром установлен трехходовой клапан, выходы которого соединены с трубопроводами отвода основного и промывного фильтратов.

Это обусловлено тем, что, как правило, промывной фильтрат никогда не движется по коллектору отвода промывного фильтрата, полностью заполняя его сечение. Использование кондуктометра в таких условиях будет приводить к значительным погрешностям и не позволит с достаточной точностью установить момент прекращения операции промывки осадка. Вместе с тем, в силу сравнительно небольшого сечения дополнительного отводного патрубка, движение жидкости в нем будет происходить гарантированно полным сечением.

Установка кондуктометра до клапана отвода промывного фильтрата позволяет более точно производить разделение основного и промывного фильтрата. Как уже указывалось выше, в начальный период промывки осадка происходит вытеснение маточного раствора из пор отфильтрованного осадка. При этом проводимость выходящего из фильтр-пресса промывного фильтрата близка к проводимости основного фильтрата. Поэтому такая установка кондуктометра позволяет осуществлять переключение клапанов отвода основного и промывного фильтратов не с началом операции «промывка», а только после падения концентрации солей в промывном фильтрате ниже определенного значения. Это в свою очередь даст возможность существенно сократить затраты на утилизацию промывного фильтрата, а также снизить нагрузку на очистные сооружения.

Однако в этом случае по дополнительному патрубку будут двигаться как основной, так и промывной фильтраты. Установка за кондуктометром трехходового клапана, выходы которого соединены с трубопроводами отвода основного и промывного фильтратов позволят предотвратить попадание по указанному дополнительному патрубку основного фильтрата в промывной и, наоборот, промывного в основной.

В тех случаях, когда не требуется точное разделение основного и промывного фильтрата, кондуктометр целесообразно устанавливать на дополнительном патрубке, соединенном с трубопроводом отвода промывного фильтрата после запорного клапана отвода указанного фильтрата по ходу движения последнего.

Дополнительный эффект использования кондуктометра может быть достигнут за счет установки на выходе дополнительного патрубка за кондуктометром регулирующей шайбы, ограничивающей расход промывного фильтрата через указанный патрубок. Наличие шайбы позволяет обеспечить течение промывного фильтрата по отводному трубопроводу со скоростью, достаточной для полного его заполнения при любых расходах промывного фильтрата в основном коллекторе за счет изменения диаметра отверстия в шайбе.

В одном из рекомендуемых вариантов реализации изобретения установка снабжена задатчиком параметра, определяющего начало вычисления разностей двух последовательных измерений проводимости промывного фильтрата, выход которого подключен ко входу управляющего программного устройства. Это позволит наиболее точно установить момент начала работы вычислительного устройства и избежать ошибки, связанной с малой скоростью снижения проводимости промывного фильтрата в начальный период промывки осадка.

Изобретения иллюстрируются прилагаемыми чертежами, на которых показаны:

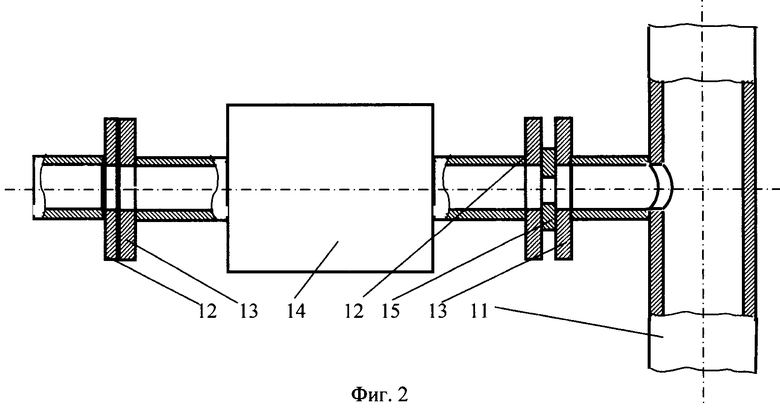

фиг.1 - общий вид фильтровальной установки со схематически показанными запорной арматурой и кондуктометром, установленным на дополнительном патрубке, соединенном с трубопроводом отвода промывного фильтрата после запорного клапана отвода указанного фильтрата;

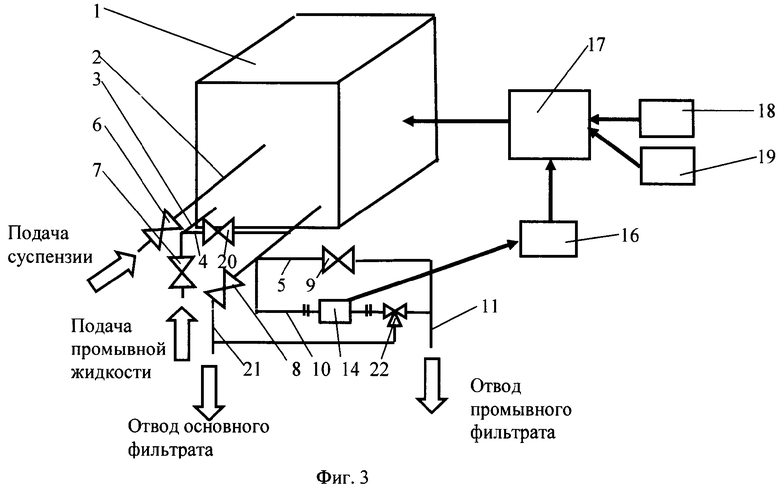

фиг.2 - кондуктометр в месте присоединения его к сливному патрубку.

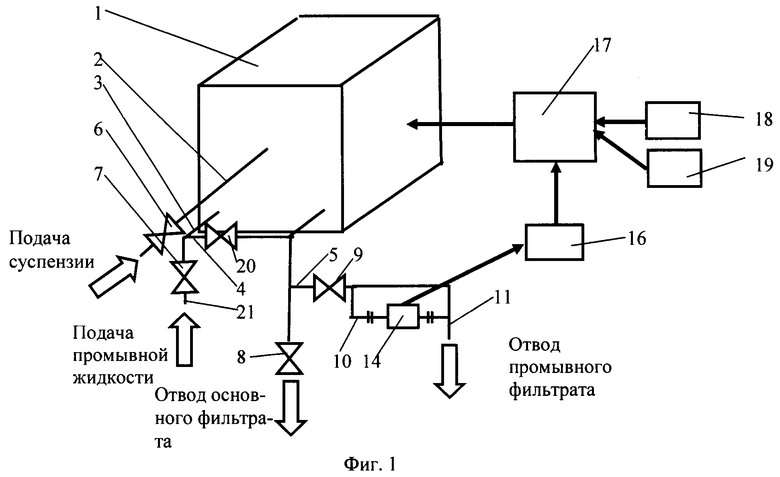

фиг.3 - кондуктометр установлен на дополнительном патрубке, соединенном с трубопроводом отвода промывного фильтрата до запорного клапана отвода указанного фильтрата.

Заявляемая установка содержит фильтр-пресс 1 (фиг.1), коллекторы подачи исходной суспензии 2, промывной жидкости 3, а также коллекторы отвода основного 4 и промывного 5 фильтратов. Коллекторы оснащены запорной арматурой: клапанами подачи суспензии 6, подачи промывной жидкости 7, отвода основного фильтрата 8 и отвода промывного фильтрата 9. На коллекторе отвода промывного фильтрата 5 выполнен дополнительный отводной патрубок 10, соединяющий коллектор отвода промывного фильтрата 5 со сливным трубопроводом промывного фильтрата 11. На отводном патрубке 10 с помощью фланцев 12 и 13 установлен кондуктометр 14. В разъеме фланцев 13 установлена шайба 15 (фиг.2). В данном варианте кондуктометр 14 установлен после клапана отвода промывного фильтрата 9.

Кондуктометр 14 (фиг.1) соединен электрически с вычислительным устройством 16. Указанное устройство в свою очередь соединено электрически со входом управляющего программного устройства 17. Задатчик 18 параметра, определяющего окончание промывки, а также задатчик 19 параметра, определяющего начало вычисления разностей двух последовательных измерений проводимости промывного фильтрата, также соединены электрически со входом управляющего программного устройства 17.

На коллекторе отвода основного фильтрата 4 установлен отсечной клапан 20, а также сливной патрубок 21.

В случае, если требуется наиболее точно разделить по крепости (т.е. по содержанию растворимых веществ) основной и промывной фильтраты, на дополнительном отводном патрубке 10 за кондуктометром 14 устанавливается трехходовой клапан 22, выходы которого соединяются как со сливным патрубком основного фильтрата 21, так и со сливным патрубком промывного фильтрата 11 (фиг.3). При этом кондуктометр 14 устанавливается до клапана отвода промывного фильтрата 9.

Способ управления работой фильтр-пресса с использованием заявляемой установки осуществляют следующим образом.

При помощи управляющего программного устройства 17 открывают клапаны подачи суспензии 6 и отвода основного фильтрата 8, после чего включают насос подачи суспензии (не показан). Исходную суспензию подают в фильтр-пресс 1 через коллектор 2, а образующийся в процессе фильтрования основной фильтрат отводят через коллектор 4. При этом камеры фильтр-пресса постепенно заполняются отфильтрованным осадком. После окончания операции фильтрования через управляющее программное устройство 17 выключают насос подачи суспензии, закрывают клапаны 6 и 8 и переводят фильтр-пресс в режим промывки осадка. Для этого открывают клапаны 7 и 9, закрывают клапан 20 и включают насос подачи промывной жидкости (не показан). Промывная жидкость начинает вытеснять из пор отфильтрованного осадка основной фильтрат, который в виде промывного фильтрата выходит из фильтр-пресса через коллектор 5, а также через дополнительный отводной трубопровод 10. С помощью вычислительного устройства через заранее заданные интервалы времени начинают измерять значения проводимости промывного фильтрата, суммируют результаты измерений нарастающим итогом, сравнивая при этом полученную при текущем измерении сумму с предыдущей. При получении модуля разности значений указанных сумм меньше величины, заранее заданной с помощью задатчика 18, подают команду на отключение насоса подачи промывной жидкости, а также на закрытие клапанов 7 и 9. Далее выполняют просушку и разгрузку осадка.

В случае, когда в качестве параметров двух последовательных измерений проводимости используют непосредственно значения проводимостей, полученные при каждом из указанных двух измерений, заявляемый способ реализуют следующим образом.

По истечении промежутка времени, заданного с помощью задатчика параметров 19, с помощью вычислительного устройства 16 начинают через определенные промежутки времени из каждого предыдущего значения вычитать значение текущее и направляют результат вычисления в управляющее программное устройство 17. Программное устройство 17 сравнивает модули получаемых разностей со значением, заданным с помощью задатчика 18, и прекращает операцию промывки осадка при достижении модулем их разности такой же или меньшей величины. В этом случае также подают команды на отключение насоса подачи промывной жидкости и закрытие клапанов 7 и 9.

Сравнение измеряемых значений проводимости могут начинать также после достижения определенного значения проводимости промывного фильтрата, заданного также с помощью задатчика параметров 19.

При реализации способа, в случае необходимости точного разделения по крепости основного и промывного фильтратов, после начала промывки так же, как и раньше, через определенные промежутки времени определяют с помощью кондуктометра 14 проводимость промывного фильтрата, но при этом закрывают только клапаны 6 и 20, клапан 8 не закрывают, а клапан 9 не открывают (фиг.3). Трехходовой клапан 21 на дополнительном отводном патрубке 10 с начала операции фильтрования устанавливают в положение, позволяющее отводить проходящий через кондуктометр 14 фильтрат в сливной патрубок основного фильтрата 22. После падения проводимости промывного фильтрата ниже значения, заранее заданного с помощью задатчика 19, управляющее устройство 17 закрывает клапан отвода основного фильтрата 8, открывает клапан отвода промывного фильтрата 9 и переводит трехходовой клапан 21 в положение, при котором проходящий через кондуктометр промывной фильтрат отводится в сливной патрубок промывного фильтрата 11. Далее работа установки осуществляется так, как описано выше.

Таким образом, применение предлагаемого способа для управления процессом промывки осадка с применением описанной установки позволяет точно определять момент окончания данной операции практически для любых суспензий благодаря универсальности величины проводимости, принятой в качестве контролируемого параметра. Это, а также другие особенности описанных изобретений, обеспечит получение требуемых показателей по удалению из пор осадка основного фильтрата при минимальном количестве промывной жидкости и снизит нагрузку по переработке или утилизации промывного фильтрата, а также сократит затраты на аппаратурное оснащение фильтровальной установки.

Следует отметить, что применение заявляемого способа разделения суспензий и конструкции фильтр-пресса для этих целей не ограничивается приведенными выше примерами, которые лишь иллюстрируют возможности реализации изобретений. Предложенный способ может использоваться при любой другой циклограмме процесса фильтрования, предусматривающей промывку отфильтрованного осадка, а также при другой схеме обвязки фильтр-пресса технологической арматурой. Вычислительное устройство 16, а также задатчики параметров 18, 19 показаны на чертежах за пределами программного устройства 17 с целью большей наглядности реализации технологического процесса. На практике они, как правило, размещаются непосредственно в управляющем программном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ ФИЛЬТР-ПРЕССА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531747C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ФИЛЬТРОМ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203723C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255790C2 |

| ФИЛЬТР-ПРЕСС | 1995 |

|

RU2104742C1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ОСВЕТЛИТЕЛЬНОГО ФИЛЬТРОВАНИЯ | 2000 |

|

RU2185875C1 |

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2174427C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2001 |

|

RU2194564C1 |

| Способ управления работой камерного фильтра-пресса | 1972 |

|

SU442812A1 |

| Способ регулирования режима работы фильтровальной станции | 1977 |

|

SU680749A1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТИ ОТ ДИСПЕРСНОЙ ФАЗЫ И ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1999 |

|

RU2161060C1 |

Изобретения относятся к области химического машиностроения, в частности к технологии фильтрования суспензий с применением фильтр-прессов, и могут быть использованы при разделении различных жидких гетерогенных систем в химической, пищевой и других смежных отраслях промышленности. Способ заключается в том, что во время промывки осадка измеряют через заданные промежутки времени электрическую проводимость промывного фильтрата, определяют параметры двух последовательных измерений проводимости, находят разность их значений и заканчивают промывку осадка при получении модуля разности значений указанных параметров меньше заранее заданной величины. Установка содержит фильтр-пресс, коллекторы подачи исходной суспензии, промывной жидкости, а также коллекторы отвода основного и промывного фильтратов. На коллекторе промывного фильтрата выполнен патрубок, соединяющий его со сливным трубопроводом промывного фильтрата. На патрубке установлен кондуктометр, соединенный через вычислительное устройство с программным устройством. Технический результат: контроль над течением процесса промывки осадка с требуемой степенью точности. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ автоматического управления работой фильтр-пресса путем регулирования продолжительности операций технологического процесса, включающий регулирование продолжительности операции промывки осадка, отличающийся тем, что во время промывки осадка измеряют через заранее заданные промежутки времени преимущественно кондуктометрическим методом электрическую проводимость промывного фильтрата, определяют параметры двух последовательных измерений проводимости, находят разность их значений и заканчивают промывку осадка при получении модуля разности значений указанных параметров меньше заранее заданной величины.

2. Способ по п.1, отличающийся тем, что в качестве параметров двух последовательных измерений проводимости используют сумму значений проводимостей, полученных при всех предшествующих измерениях, а также сумму значений проводимостей, полученных при всех предшествующих и текущем измерениях.

3. Способ по п.1, отличающийся тем, что в качестве параметров двух последовательных измерений проводимости используют значения проводимостей, полученные при каждом из указанных двух измерений.

4. Способ по п.3, отличающийся тем, что значения разности двух последовательных измерений определяют по истечении заданного времени после начала промывки.

5. Способ по п.3, отличающийся тем, что значения разности двух последовательных измерений определяют после достижения заданного значения проводимости промывного фильтрата.

6. Установка для автоматического управления работой фильтр-пресса, включающая собственно фильтр-пресс, трубопроводы подачи суспензии и отвода фильтрата, а также подачи и отвода технологических сред при обработке отфильтрованного осадка, снабженные запорной арматурой, управляющее программное устройство, выполняющее циклограмму технологического процесса фильтрования, датчики измерения технологических параметров и исполнительные механизмы, отличающаяся тем, что она оснащена кондуктометром, вычислительным устройством, определяющим параметры двух последовательных измерений электрической проводимости промывного фильтрата и разность их значений, и задатчиком параметра, определяющего окончание промывки, при этом выход кондуктометра подключен ко входу вычислительного устройства, а выходы вычислительного устройства и задатчика параметра соединены со входом управляющего программного устройства.

7. Установка по п.6, отличающаяся тем, что кондуктометр установлен на дополнительном патрубке, соединенном с трубопроводом отвода промывного фильтрата до запорного клапана отвода указанного фильтрата, а за кондуктометром установлен трехходовой клапан, выходы которого соединены с трубопроводами отвода основного и промывного фильтратов.

8. Установка по п.6, отличающаяся тем, что кондуктометр установлен на дополнительном патрубке, соединенном с трубопроводом отвода промывного фильтрата после запорного клапана отвода указанного фильтрата по ходу движения последнего.

9. Установка по любому из пп.7 и 8, отличающаяся тем, что на выходе дополнительного патрубка за кондуктометром установлена регулирующая шайба, ограничивающая расход промывного фильтрата через указанный патрубок.

10. Установка по п.6, отличающаяся тем, что она снабжена задатчиком параметра, определяющего начало вычисления разностей двух последовательных измерений проводимости промывного фильтрата, выход которого подключен ко входу управляющего программного устройства.

| Способ управления работой камерного фильтра-пресса | 1972 |

|

SU442812A1 |

| Способ автоматического управления операцией отмывки ионообменных фильтров | 1978 |

|

SU724171A1 |

| Способ управления процессом фильтрования | 1984 |

|

SU1194462A1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ОСВЕТЛИТЕЛЬНОГО ФИЛЬТРОВАНИЯ | 2000 |

|

RU2185875C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО СЛИВОЧНОГО МАСЛА | 2009 |

|

RU2415597C1 |

Авторы

Даты

2009-12-27—Публикация

2008-09-05—Подача