Группа изобретений относится к области химического машиностроения, в частности к технологии фильтрования суспензий с применением фильтр-прессов, и может быть использована при разделении различных жидких гетерогенных систем в химической, пищевой и других смежных отраслях промышленности.

Известен способ разделения суспензий на фильтр-прессах КПМ, заключающийся в последовательном выполнении технологических операций заполнения фильтр-пресса, фильтрования, отжима осадка, промывки осадка, вторичного его отжима и просушки сжатым газом. При этом разделяемую суспензию, сжатый газ для просушки осадка и в случае необходимости промывки осадка промывную жидкость подают в фильтр-пресс через соответствующие клапаны, установленные на подающих магистралях, в один и тот же коллектор, а из него по коллекторным подающим патрубкам в пакет фильтровальных плит, зажатых между нажимной и упорной плитами (см. Каталог «Фильтры для жидкостей»,М.: ЦИНТИХИМНЕФТЕМАШ, 1991 г., ч. II, стр. 5-17).

Недостаток данного способа заключается в отсутствии контроля над течением технологических процессов, происходящих в фильтр-прессе. В частности, при проведении фильтрования оператор не имеет возможности определить, достаточно ли прошедшего объема суспензии для обеспечения требуемой степени заполнения камер фильтр-пресса отфильтрованным осадком. Это происходит потому, что данный способ не предусматривает возможности определения каких-либо объективных данных о течении процесса, а сам процесс выполняется по жесткой временной циклограмме.

Известен также способ осуществления фильтрования на фильтр-прессе, который предусматривает контроль за объемом суспензии, проходящей через фильтр-пресс, с помощью расходомера, а также за давлением суспензии на входе в фильтр-пресс, и переключение фильтр-пресса на следующую операцию при падении расхода суспензии ниже заранее заданного значения при условии увеличения давления фильтрования до заданной величины (см. журнал РФ «Сахар», №3, 2004 г.).

Недостатком данного способа следует признать то, что далеко не всегда указанных параметров достаточно для принятия обоснованного решения об окончании операции фильтрования. Так как в реальных промышленных условиях работы фильтр-прессов могут иметь место значительные колебания содержания твердой фазы в суспензии, изменения гранулометрического состава твердой фазы и др., то использование указанного выше решения может приводить к ошибке в определении момента окончания фильтрования, разгрузке осадка слишком высокой влажности и, как следствие, к налипанию его на стенки бункеров, течек и рабочие органы транспортирующих устройств. Особенно большие проблемы возникнут в случае, когда осадок подлежит утилизации, и его повышенная влажность создаст трудности при его сушке и переработке.

Наиболее близким к заявляемому (прототипом) является способ, при котором длительность операции фильтрования регулируют в зависимости от усилия, действующего в фильтр-прессе в направлении раздвигания его плит (см. авт. свидетельство СССР №1717182, опубл. 07.03.92, бюл. №9).

Преимущество данного способа заключается в том, что в качестве контролируемого параметра используется усилие, действующее в камерах фильтр-пресса и связанное, в том числе, со степенью их заполнения отфильтрованным осадком.

Однако проблема заключается в том, что однозначно данный параметр связан со степенью заполнения камер фильтр-пресса отфильтрованным осадком только при том условии, что механизм зажима плит выполнен в виде пары винт-гайка, который после герметизации пакета плит отключается и в процессе фильтрования никак не влияет на действующее в пакете усилие. В настоящее время в подавляющем большинстве промышленных фильтр-прессов для зажима плит применяют силовые гидроцилиндры. Такой механизм не может жестко зафиксировать пакет плит: в силу неизбежных утечек масла через манжету гидроцилиндра и другие элементы гидросистемы усилие в пакете постепенно снижается, и система автоматики периодически вынуждена включать подкачку масла. Кроме того, колебания давления фильтрования в камерах фильтр-пресса также будет отражаться на давлении в гидроцилиндре и, в свою очередь, на усилии, действующем в пакете плит. Более того, в современных фильтр-прессах широко применяют следящие системы поддержания давления в силовом гидроцилиндре, увеличивая или уменьшая его по мере изменения давления в камерах фильтр-пресса. Все это делает невозможным использование упомянутого способа для надежного управления операцией фильтрования.

Известен также фильтр-пресс КМП, содержащий пакет горизонтальных фильтровальных плит с помещенными между ними фильтрующими перегородками. Фильтровальные плиты расположены между упорной и нажимной плитами, которые, в свою очередь, входят в комплект рамы фильтр-пресса. Механизм зажима, также смонтированный в раме, предназначен для герметизации всего пакета. В состав фильтр-пресса входят магистрали подачи суспензии, воздуха для просушки осадка, промывной жидкости для случаев, когда промывка осадка требуется по технологическому процессу, магистрали отвода основного и промывного фильтратов, а также набор технологических клапанов для управления процессом обработки суспензии (см. Каталог «Фильтры для жидкостей», М.: ЦИНТИХИМНЕФТЕМАШ, 1991 г., ч. II, стр. 5-17).

Недостатком данного фильтр-пресса является отсутствие каких-либо устройств контроля над ходом процесса фильтрования осадка.

Наиболее близкой к заявляемой (прототипом) является фильтровальная установка, включающая камерный фильтр-пресс, содержащий пакет вертикальных фильтровальных плит с помещенными между ними фильтрующими перегородками. Фильтровальные плиты расположены между передней опорой и нажимной плитой, которые, в свою очередь, входят в комплект рамы фильтр-пресса. Механизм зажима, смонтированный в задней опоре, предназначен для герметизации всего пакета. В состав фильтр-пресса входят стяжки, соединяющие переднюю и заднюю опору, магистраль подачи суспензии с клапаном на ней, устройство сравнения, устройство управления и тензодатчик на одной из стяжек фильтр-пресса (см. авт. свидетельство СССР №1717182, опубл. 07.03.92, бюл. №9).

У данного решения имеется устройство (тензодатчик) для объективного контроля хода процесса фильтрования. Недостатком следует признать невозможность использования данной конструкции для надежного определения момента окончания фильтрования, так как на стяжки действует растягивающая сила, величина которой зависит не только от изменяющейся в процессе фильтрования величины распирающего плиты усилия, но и от колебаний давления в силовом гидроцилиндре, наиболее широко применяемом в качестве механизма зажима в фильтр-прессах. Эти колебания связаны, как указывалось выше, с утечками масла через уплотнения и с необходимостью периодически подкачивать масло в цилиндр для восстановления в нем рабочего давления.

Решаемая группой изобретей задача заключается в создании такой технологии разделения суспензий на фильтр-прессе, которая позволила бы осуществлять объективный контроль над ходом процесса образования осадка с требуемой степенью точности и при минимуме затрат на ее реализацию.

Задача решается благодаря тому, что в способе управления работой фильтр-пресса путем регулирования продолжительности операций технологического процесса, включающем определение окончания операции фильтрования в зависимости от распирающего усилия, действующего в фильтр-прессе в направлении раздвигания его плит, согласно изобретению во время фильтрования измеряют давление, действующее на чувствительный элемент датчика давления со стороны фильтрующей поверхности, по меньшей мере одной из фильтровальных плит, и в зависимости от полученного значения определяют момент окончания фильтрования.

В одном из преимущественных вариантов реализации способа измеряют давление, действующее на чувствительный элемент со стороны фильтрующей поверхности головной плиты.

В еще одном из вариантов реализации изобретения в качестве чувствительного элемента используют устройство типа мембранного разделителя, вмонтированного в фильтровальную плиту.

Еще в одном из вариантов вычисляют разность между давлением в коллекторе подачи суспензии и в мембранном разделителе и при достижении указанной разностью заранее заданного значения прекращают операцию фильтрования. Этот вариант учитывает возможность колебаний давления фильтрования, что приведет к соответствующему колебанию давления на поверхность плиты. В этом случае возникающих погрешностей можно будет избежать, отказавшись от контроля абсолютного значения давления и перейдя к контролю разности давлений в коллекторе подачи и на поверхности плиты.

При фильтровании суспензий, образующих осадки с высоким гидравлическим сопротивлением, из-за значительной продолжительности фильтрования может возникнуть ситуация, при которой погрешность определения давления превысит точность устройства для его измерения. В этом случае может оказаться целесообразным вместо разности давлений в коллекторе подачи и чувствительном элементе определять значения давления в чувствительном элементе через заданные промежутки времени, вычислять разность между предыдущим и последующим значением и оканчивать операцию фильтрования при достижении указанной разностью заранее заданного значения.

При использовании в качестве критерия прекращения операции фильтрование разности давлений в коллекторе подачи суспензии и в мембранном разделителе необходимо учесть характер изменения данной разности. Дело в том, что в начальный период фильтрования данная разность практически равна нулю, так как давления в коллекторе и в зоне установки разделителя будут одинаковыми. Только в дальнейшем по мере роста слоя отфильтрованного осадка разность начнет увеличиваться, а на заключительном этапе, когда в зоне установки разделителя осадок полностью сформируется, указанная разность снова стабилизируется. Поэтому контроль разности указанных давлений нужно начинать по истечении определенного, заранее заданного промежутка времени от начала фильтрования.

Возможен другой вариант решения данной проблемы, заключающийся в том, что использование разности указанных давлений в качестве критерия для определения момента окончания фильтрования начинают после того, как данный параметр достигнет заранее заданного значения.

В другом варианте реализации способа в качестве чувствительного элемента используют полость заполненной жидкостью мембраны, которой оснащают фильтровальную плиту, при этом указанную полость отсоединяют от системы подачи давления в мембраны остальных фильтровальных плит. Этот вариант применим в случаях, когда в фильтр-прессе используется смешанный пакет плит, состоящий из чередующихся обычных камерных плит и плит, оснащенных отжимными мембранами. Здесь применение мембраны на одной из концевых плит позволит не только определять момент полного заполнения камерного пространства отфильтрованным осадком, но и контролировать рост толщины осадка в камерах и прекращать фильтрование, переходя на прессование тогда, когда набранной толщины осадка достаточно, чтобы не произошла поломка мембраны.

При этом способ может быть реализован также за счет вычисления разности между давлением в коллекторе подачи суспензии и полости мембраны и прекращения операции фильтрования при достижении указанной разностью заранее заданного значения.

Кроме того, способ может быть реализован тем, что при использовании в качестве чувствительного элемента полости заполненной жидкостью мембраны, которой оснащена фильтровальная плита, значения давления в мембране определяют через заданные промежутки времени, вычисляют разность между предыдущим и последующим значениями и оканчивают операцию фильтрования при достижении указанной разностью заранее заданного значения.

Еще один вариант реализации способа заключается в том, что давление со стороны фильтрующей поверхности фильтровальной плиты определяют путем измерения деформации или перемещения вставки, помещенной в указанную плиту заподлицо с ее фильтрующей поверхностью, и оканчивают фильтрование при достижении заранее заданного значения давления. При этом возможно также определять давление вышеуказанным способом через заранее заданные промежутки времени, вычислять разность между последующим и предыдущим измерениями и оканчивать операцию фильтрования при достижении указанным параметром заранее заданного значения.

Реализация предлагаемого способа становится возможной благодаря тому, что в используемой при этом установке для автоматического управления работой фильтр-пресса, включающей собственно фильтр-пресс с пакетом фильтровальных плит, примыкающим с одной стороны к передней опоре фильтр-пресса, а с другой - к нажимной плите, снабженные запорной арматурой трубопроводы подачи суспензии и отвода фильтрата, а также подачи и отвода технологических сред при обработке отфильтрованного осадка, управляющее программное устройство, выполняющее циклограмму технологического процесса фильтрования, датчики измерения технологических параметров и исполнительные механизмы, согласно изобретению, по меньшей мере, одна из фильтровальных плит, преимущественно примыкающая к передней опоре или нажимной плите, оснащена датчиком давления, включающим чувствительный элемент, расположенный со стороны фильтрующей поверхности указанной плиты, и преобразователь сигнала, при этом установка снабжена вычислительным устройством, обрабатывающим параметры давления, а также задатчиком параметра, определяющего окончание фильтрования, выход датчика давления подключен ко входу вычислительного устройства, а выходы вычислительного устройства и задатчика параметра соединены со входом управляющего программного устройства.

В предпочтительном варианте реализации изобретения установка снабжена задатчиком параметра, который определяет временной интервал двух последовательных измерений давления и выход которого подключен ко входу управляющего программного устройства. Это позволит опытным путем выбрать оптимальное значение указанного интервала, соответствующее конкретным свойствам перерабатываемой суспензии.

Изобретения иллюстрируются прилагаемыми чертежами, на которых показаны:

фиг.1 - общий вид фильтровальной установки;

фиг.2 - мембранный разделитель в месте присоединения его к головной фильтровальной плите;

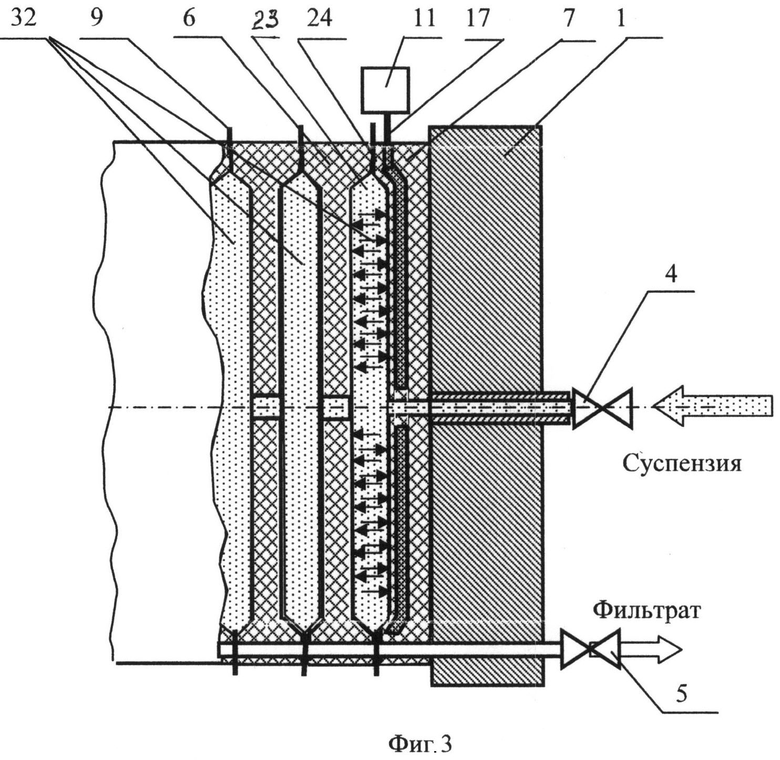

фиг.3 - пакет фильтровальных плит, в котором в качестве чувствительного элемента применена мембранная фильтровальная плита, примыкающая к передней опоре (начало фильтрования, когда осадок еще не образовался);

фиг.4 - пакет фильтровальных плит по фиг.3 (середина процесса фильтрования, когда часть камер заполнилась осадком);

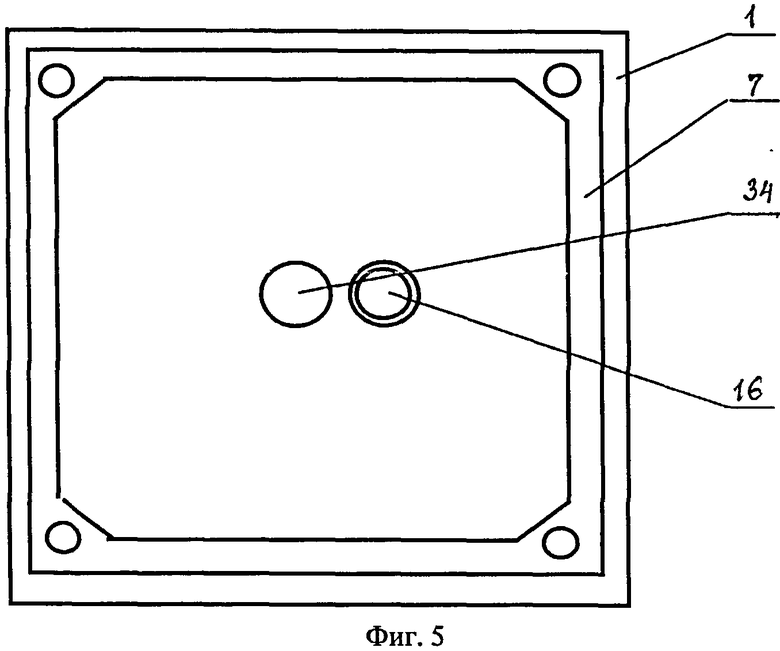

фиг.5 - фильтровальная плита с центральной подачей суспензии и с размещенным на ней чувствительным элементом типа мембранного разделителя;

фиг.6 - фильтровальная плита со смещенной вверх подачей суспензии и с размещенными на ней чувствительными элементами типа мембранного разделителя;

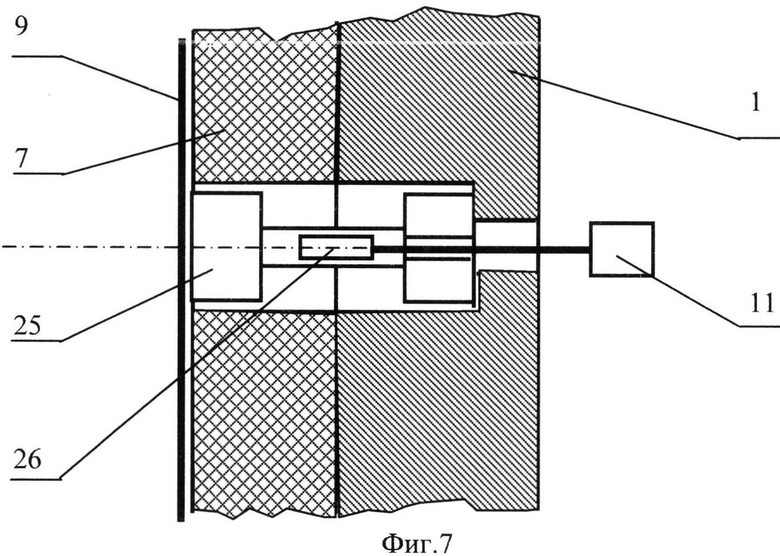

фиг.7 - фильтровальная плита, в которой в качестве чувствительного элемента применена перемещаемая вставка;

фиг.8 - фильтровальная плита, в которой в качестве чувствительного элемента применена деформируемая вставка.

Заявляемая установка содержит фильтр-пресс, состоящий из передней 1 (фиг.1) и задней 2 опор, нажимной плиты 3, коллекторов подачи исходной суспензии с клапаном подачи 4 и отвода фильтрата с клапаном отвода 5. Между передней опорой и нажимной плитой размещен пакет фильтровальных плит 6, причем к передней опоре примыкает головная плита 7, оснащенная чувствительным элементом 8, расположенным на ее фильтрующей поверхности. Между плитами установлены тканевые фильтрующие перегородки 9. В задней опоре 2 размещен механизм зажима плит, выполненный в виде гидроцилиндра 10. Чувствительный элемент 8 соединен с преобразователем сигнала 11, который, в свою очередь, соединен со входом вычислительного устройства 12. Выход вычислительного устройства 12 соединен со входом программного управляющего устройства 13, а выходы последнего контактируют с приводами исполнительных механизмов фильтр-пресса, в том числе с клапанами подачи суспензии 4 и отвода фильтрата 5. Кроме того, вход программного управляющего устройства 13 соединен с двумя задатчиками 14 и 15.

В случае, когда необходимо установить момент полного заполнения камер фильтр-пресса осадком, чувствительный элемент, выполненный в виде мембранного разделителя 16 (фиг.2), вмонтирован в головную фильтровальную плиту 7, примыкающую к передней опоре 1. Соединение мембранного разделителя 16 с преобразователем сигнала 11 осуществляется с помощью соединительной трубки 17 и накидной гайки 18. В плите 7 выполнена расточка, позволяющая установить мембранный разделитель 16 заподлицо с фильтрующей поверхностью под тканевым фильтрующим элементом 9. С целью предотвращения попадания жидкой фазы суспензии на металлическую поверхность передней опоры 1 предусмотрены прокладки 19 и 20, уплотнение которых осуществляется с помощью прижимного фланца 21 и болтов 22.

В зависимости от требуемого объема информации в качестве чувствительного элемента возможна установка одного мембранного разделителя 16 (фиг.5), а также двух и более разделителей (фиг.6).

В случае если требуется контролировать весь процесс заполнения камер фильтр-пресса осадком, в качестве чувствительного элемента применена фильтровальная плита 23, оснащенная мембраной 24 на всей своей фильтрующей поверхности (фиг.3, 4). При этом полость, расположенная между плитой 23 и мембраной 24, заполнена водой или другой жидкостью таким образом, чтобы в соединительной трубке 17 отсутствовали пузырьки воздуха.

В качестве чувствительного элемента может также использоваться тензоизмеритель, выполненный, например, в виде расположенного в расточке фильтровальной плиты 7 стержня переменного поперечного сечения 25 (фиг.7), у которого на участке меньшего сечения наклеен тензодатчик 26, соединенный электрически с преобразователем сигнала 11.

Еще один вариант исполнения чувствительного элемента представлен в виде расположенного в расточке плиты 7 стержня 27 (фиг.8), опирающегося на упругую втулку 28. Для измерения перемещений стержня 27 в этом случае в качестве преобразователя сигнала используется индикатор перемещений 29, упирающийся своим штоком 30 в стержень 27 и закрепленный на передней опоре 1 с помощью кронштейна 31.

Способ управления работой фильтр-пресса с использованием заявляемой установки осуществляют следующим образом.

Фильтровальные плиты 6 и 7 (фиг.1) с помощью гидроцилиндра собирают в единый пакет и герметизируют заданным усилием зажима. Предварительно с помощью задатчика 14 заносят в память программного управляющего устройства значение параметра, при котором необходимо прекращать фильтрование, а с помощью задатчика 15 - величину временного интервала последовательных измерений указанного параметра. При помощи управляющего программного устройства 13 открывают клапаны подачи суспензии 4 и отвода фильтрата 5, после чего включают насос подачи суспензии (не показан). Исходную суспензию 32 (фиг.3, 4) подают в фильтр-пресс через клапан 4, а образующийся в процессе фильтрования фильтрат отводят через клапан 5. В начальный момент фильтрования исходная суспензия 32 контактирует с фильтрующими поверхностями плит, и избыточное давление, являющееся движущей силой процесса фильтрования, равномерно нагружает эти поверхности (фиг.3), в том числе и поверхность чувствительного элемента (мембраны) 24. Значение давления в чувствительном элементе, преобразованное в электрический сигнал преобразователем сигнала 11, поступает на вход вычислительного устройства 12. По мере прохождения через поры фильтрующих перегородок жидкой фазы суспензии на поверхности перегородок начинает нарастать слой отфильтрованного осадка 33 (фиг.4). При этом заполнение камер фильтр-пресса происходит с постепенным уменьшением площади контакта между суспензией 32 и осадком 33. Вызывается это сложной конфигурацией камеры фильтрования, а также оседанием твердой фазы в нижнюю часть камеры под действием силы тяжести. В результате величина суммарной силы, вызванной давлением фильтрования и действующей на чувствительный элемент 24, также начинает уменьшаться пропорционально уменьшению указанной поверхности контакта, что вызывает соответствующее уменьшение давления в чувствительном элементе. При достижении данным параметром заранее заданного значения вычислительное устройство 12 направляет сигнал в программное управляющее устройство 13 для прекращения операции фильтрования, в соответствии с которым программное управляющее устройство закрывает клапаны 4 и 5, а также выключает двигатель насоса подачи суспензии.

Вариант с использованием в качестве чувствительного элемента плиты 23 с мембраной 24 (фиг.3, 4) предпочтительно применять в фильтр-прессах, плиты которых также оснащены мембранами для дофильтровывания остатков суспензии в камерах и прессования полученного осадка. В этом случае чрезвычайно важно знать, до какой степени камеры фильтр-пресса заполнены осадком, так как при малом объеме осадка можно при прессовании вывести из строя мембраны из-за недопустимо большого их хода, а работа со слишком большим количеством осадка может привести к потере производительности из-за необоснованного увеличения времени цикла фильтрования. В промышленных условиях при колебании свойств суспензии (изменение гранулометрического состава, увеличение или уменьшение содержания твердой фазы, и др.) оператору приходится выбирать момент окончания интуитивно, что приводит к нежелательным последствиям.

Вариант с чувствительным элементом типа мембранного разделителя 16 (фиг.2, 5, 6) больше подходит для применения в фильтр-прессах камерного типа, где фильтрование необходимо вести до полного заполнения камер отфильтрованным осадком. В этом случае не требуется осуществлять контроль давления на всей фильтрующей поверхности плиты. Достаточно поместить мембранный разделитель рядом с коллектором подачи суспензии 34 (фиг.5), и когда границы между суспензией и осадком рядом с разделителем начнут сближаться, его показания, обработанные преобразователем сигнала 11 (фиг.1) и вычислительным устройством 12, поступят в программное управляющее устройство 13 и после сравнения с параметром, введенным с помощью задатчика 14, будут использованы для принятия решения об окончании фильтрования.

Если и в данном случае желательно получать информацию о ходе процесса заполнения камер отфильтрованным осадком, достаточно поместить мембранный разделитель не только вблизи коллектора подачи 34 (фиг.5), особенно, если он смещен вверх, но и в другом месте на фильтрующей поверхности плиты 7 (фиг.6).

В реальных промышленных условиях эксплуатации фильтр-пресса зачастую трудно обеспечить постоянное давление фильтрования. Его колебания могут вызываться появлением течи через сальниковое устройство насоса, изменением плотности суспензии и рядом других причин. В этом случае может оказаться целесообразным контролировать не абсолютное значение давления в чувствительном элементе, а разность между давлением в коллекторе подачи и давлением на чувствительный элемент. Это позволит существенно снизить погрешность, вызванную указанными выше колебаниями давления фильтрования.

При фильтровании суспензий, образующих осадки с высоким гидравлическим сопротивлением, снижение давления, регистрируемого чувствительным элементом, может происходить так медленно, что его градиент может стать соизмеримым с точностью датчика давления. В этом случае целесообразно определять давление через заданные промежутки времени, вычислять разность между предыдущим и последующим значением и оканчивать операцию фильтрования при достижении указанной разностью заранее заданного значения. При этом интервал между замерами потребуется предварительно ввести в память программного управляющего устройства с помощью задатчика 15 (фиг.1).

При использовании в качестве чувствительного элемента устройства типа мембранного разделителя перед началом работы фильтр-пресса в память программного управляющего устройства заносится величина интервала времени с начала фильтрования, по истечении которого начинается контроль разности давлений в коллекторе подачи суспензии и в мембранном разделителе. Взамен этого допустимо занесение в память программного управляющего устройства значения разности указанных давлений, при достижении которой необходимо начинать использование разности давлений в качестве критерия прекращения операции фильтрования.

Чувствительный элемент, выполненный в виде тензоизмерителя 25 (фиг.7), работает следующим образом. Давление фильтрования, как и в случаях применения описанных выше чувствительных элементов, действует на фильтрующую перегородку 9 и передается на тензоизмеритель 25. Под действием этой силы участок с малым сечением сжимается и изменяет длину тензодатчика 26. В результате электрическое сопротивление последнего изменяется, что регистрируется преобразователем сигнала 11. Снижение давления, действующего на тензоизмеритель 25, вызванное уменьшением поверхности контакта между суспензией и осадком в зоне его установки, приводит к уменьшению деформации участка малого сечения. Результатом этого будет соответствующее изменение сигнала от тензодатчика 26, которое может обрабатываться вычислительным устройством 12 и программным управляющим устройством 13 по любому из описанных выше алгоритмов: по достижению заранее заданной абсолютной величины, по заданному значению разности между начальным и текущим значениями контролируемого параметра или по заданной разности между двумя значениями, полученными через заданный интервал времени.

Аналогично используется в качестве чувствительного элемента стержень 27 (фиг.8), опирающийся на упругую втулку 28. При изменении усилия, действующего на стержень 27 и вызванного, как описано выше, уменьшением поверхности контакта между суспензией и осадком в зоне его установки, происходит уменьшение деформации упругой втулки 28 и перемещение нижнего торца стержня 27, что фиксируется упирающимся в стержень 27 штоком 30 индикатора перемещений 29. Индикатор перемещений в свою очередь трансформирует полученный сигнал в электрический, который передается в вычислительное устройство 12 (фиг.1) для обработки. Так же, как описано выше, для принятия решения об окончании фильтрования может применяться контроль за достижением заранее заданного абсолютного значения перемещения, за достижением разности между первоначальным и текущим перемещением заранее заданной величины или за достижением разности между двумя последовательно определенными через заданный интервал времени текущими значениями перемещения заранее заданного значения.

Таким образом, применение предлагаемого способа для управления процессом фильтрования с применением описанной установки позволяет точно определять момент окончания данной операции для подавляющего количества промышленных суспензий благодаря универсальности принятых критериев. Это, а также другие особенности описанных изобретений, обеспечивает получение требуемых показателей по получению нужной влажности осадка, предотвращает случаи выгрузки недофильтрованного осадка, а также сокращает затраты на аппаратурное оснащение фильтровальной установки.

Следует отметить, что применение заявляемого способа разделения суспензий и установки для этих целей не ограничивается приведенными выше примерами, которые лишь иллюстрируют возможности реализации изобретений. Предложенный способ может использоваться при любой другой циклограмме процесса фильтрования, а также при другой схеме обвязки фильтр-пресса технологической арматурой. Вычислительное устройство 12, а также задатчики параметров 14 и 15 показаны на чертежах за пределами программного устройства 13 с целью большей наглядности реализации технологического процесса. На практике они, как правило, размещаются непосредственно в управляющем программном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ ФИЛЬТР-ПРЕССА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377046C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ФИЛЬТРОМ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203723C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255790C2 |

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2174427C1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ОСВЕТЛИТЕЛЬНОГО ФИЛЬТРОВАНИЯ | 2000 |

|

RU2185875C1 |

| ФИЛЬТР-ПРЕСС | 1995 |

|

RU2104742C1 |

| ФИЛЬТР-ПРЕСС | 2004 |

|

RU2281140C2 |

| ФИЛЬТР-ПРЕСС | 2001 |

|

RU2190451C2 |

| ФИЛЬТР-ПРЕСС | 2005 |

|

RU2290982C1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ФИЛЬТРОВАНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2159661C1 |

Способ автоматического управления работой фильтр-пресса включает определение окончания операции фильтрования измерением давления, действующего на чувствительный элемент датчика давления со стороны фильтрующей поверхности, по меньшей мере одной из фильтровальных плит, и в зависимости от полученного значения определяют момент окончания фильтрования. Установка для реализации способа включает фильтр-пресс с пакетом фильтровальных плит, примыкающим с одной стороны к передней опоре фильтр-пресса, а с другой - к нажимной плите, снабженные запорной арматурой трубопроводы подачи суспензии и отвода фильтрата, а также подачи и отвода технологических сред, управляющее программное устройство, датчики измерения технологических параметров и исполнительные механизмы, вычислительное устройство, обрабатывающее параметры давления, задатчик параметра, определяющий окончание фильтрования. Одна из фильтровальных плит оснащена датчиком давления, включающим чувствительный элемент, расположенный со стороны фильтрующей поверхности указанной плиты, и преобразователь сигнала. Обеспечивается осуществление объективного контроля над ходом процесса образования осадка с требуемой степенью точности и при минимуме затрат на ее реализацию. 2 н. и 13 з. п. ф-лы, 8 ил.

1. Способ автоматического управления работой фильтр-пресса путем регулирования продолжительности операций технологического процесса, включающий определение окончания операции фильтрования в зависимости от распирающего усилия, действующего в фильтр-прессе в направлении раздвигания его плит, отличающийся тем, что во время фильтрования измеряют давление, действующее на чувствительный элемент датчика давления со стороны фильтрующей поверхности, по меньшей мере одной из фильтровальных плит, и в зависимости от полученного значения определяют момент окончания фильтрования.

2. Способ по п.1, отличающийся тем, что измеряют давление, действующее на чувствительный элемент со стороны фильтрующей поверхности головной плиты.

3. Способ по п.1, отличающийся тем, что в качестве чувствительного элемента используют устройство типа мембранного разделителя, вмонтированного в фильтровальную плиту.

4. Способ по п.3, отличающийся тем, что вычисляют разность между давлением в коллекторе подачи суспензии и в мембранном разделителе и при достижении указанной разностью заранее заданного значения прекращают операцию фильтрования.

5. Способ по п.2, отличающийся тем, что значения давления определяют через заданные промежутки времени, вычисляют разность между предыдущим и последующим значениями и оканчивают операцию фильтрования при достижении указанной разностью заранее заданного значения.

6. Способ по п.4, отличающийся тем, что значения разности двух очередных измерений давления в коллекторе подачи и в мембранном разделителе определяют по истечении заранее заданного времени после начала фильтрования.

7. Способ по п.4, отличающийся тем, что значения разности двух очередных измерений давления в коллекторе подачи и в мембранном разделителе начинают использовать в качестве критерия для определения момента окончания фильтрования после достижения данным параметром заранее заданного значения.

8. Способ по п.1, отличающийся тем, что в качестве чувствительного элемента используют полость заполненной жидкостью мембраны, которой оснащают фильтровальную плиту, при этом указанную полость отсоединяют от системы подачи давления в мембраны остальных фильтровальных плит.

9. Способ по п.8, отличающийся тем, что вычисляют разность между давлением в коллекторе подачи суспензии и в полости мембраны и при достижении указанной разностью заранее заданного значения прекращают операцию фильтрования.

10. Способ по п.8, отличающийся тем, что разность давлений определяют через заданные промежутки времени, вычитают последующее значение из предыдущего и оканчивают операцию фильтрования при достижении полученной в результате вычитания величиной заранее заданного значения.

11. Способ по п.1, отличающийся тем, что давление со стороны фильтрующей поверхности фильтровальной плиты определяют путем измерения деформации или перемещения вставки, помещенной в указанную плиту заподлицо с ее фильтрующей поверхностью.

12. Способ по п.11, отличающийся тем, что фильтрование оканчивают при достижении заранее заданного значения деформации или перемещения вставки.

13. Способ по п.11, отличающийся тем, что давление определяют через заранее заданные промежутки времени, вычисляют разность между последующим и предыдущим значениями и оканчивают операцию фильтрования при достижении указанным параметром заранее заданного значения.

14. Установка для автоматического управления работой фильтр-пресса, включающая собственно фильтр-пресс с пакетом фильтровальных плит, примыкающим с одной стороны к передней опоре фильтр-пресса, а с другой - к нажимной плите, снабженные запорной арматурой трубопроводы подачи суспензии и отвода фильтрата, а также подачи и отвода технологических сред при обработке отфильтрованного осадка, управляющее программное устройство, выполняющее циклограмму технологического процесса фильтрования, датчики измерения технологических параметров и исполнительные механизмы, отличающаяся тем, что, по меньшей мере, одна из фильтровальных плит, преимущественно примыкающая к передней опоре или нажимной плите, оснащена датчиком давления, включающим чувствительный элемент, расположенный со стороны фильтрующей поверхности указанной плиты, и преобразователь сигнала, при этом установка снабжена вычислительным устройством, обрабатывающим параметры давления, а также задатчиком параметра, определяющего окончание фильтрования, выход датчика давления подключен ко входу вычислительного устройства, а выходы вычислительного устройства и задатчика параметра соединены со входом управляющего программного устройства.

15. Установка по п.14, отличающаяся тем, что она снабжена задатчиком параметра, который определяет временной интервал двух последовательных измерений давления и выход которого подключен ко входу управляющего программного устройства.

| Способ управления фильтр-прессом | 1987 |

|

SU1717182A1 |

| Способ обезвоживания суспензии частиц | 1991 |

|

SU1829951A3 |

| US 5275740 A, 04.01.1994 | |||

| СТИРАЛЬНАЯ МАШИНА | 1991 |

|

RU2016942C1 |

Авторы

Даты

2014-10-27—Публикация

2012-11-21—Подача