Изобретение относится к комплексной термохимической переработке угля с получением жидких углеводородных продуктов различного состава, использующихся в качестве топлива.

Поскольку уголь является источником органического сырья для многих отраслей промышленности, полная и эффективная его переработка требует поиска новых приемов, обеспечивающих не только высокий общий выход продуктов гидрогенизации, но и регулирование выхода по фракциям, сокращение времени процесса ожижения угля и упрощение процесса за счет использования более доступных реагентов для его осуществления.

Известные способы термохимической переработки угля - ожижения заключаются в проведении процесса гидрогенизации с использованием различных водорододонорных растворителей и катализаторов путем нагревания под давлением.

Известен, например, способ гидрогенизации угля, заключающийся в гидрогенизации угля под давлением водорода 50-100 атм с органическим растворителем и катализатором гидрирования, содержащим Мо и Fe, при температуре 400-425oС (Авт.св. SU N 355867, кл. С 10 G 1/06).

Известен способ быстрого ожижения угля, заключающийся в использовании в качестве водорододонорного растворителя тетралина, ди- и тетрагидрофенантрена, ди- и тетрагидроантрацена, ди- и тетрагидробензпирена и других ароматических растворителей с числом конденсированных циклов 2-5, а также продуктов гидрирования вакуум-дистиллятов каменноугольной смолы с температурой кипения выше 500oС (JP, патент N 57-175318, кл. С101/04). Температура 430-480oС, время процесса 12-15 мин. Продукт ожижения содержит не более 15% веществ, не растворимых в тетрагидрофуране.

Кроме того, известен способ ожижения угля в присутствии атомарного водорода, индуцированного ИК-излучением (Amano A. , Yamoda M., Shindo T., Akakura T., Jotsutsuji S., Нихон Кагаку Кайси, J.Chem. Soc. Japan, Chem. and Ind.Chem. 1984. N 10, с.1648-1655). Температура процесса 130-250oС, давление 133 Па. При этом скорость образования жидких органических соединений возрастала в 1000 раз, существенно уменьшалось содержание в них серы и кислорода.

Известен способ ожижения угля в присутствии атомарного водорода, образующегося при воздействии ультразвука на молекулярный водород (JP, патент N 58-35247, кл. С101/06).

К недостаткам этих известных способов относится необходимость селективного гидрирования конденсированных ароматических углеводородов или вакуум-дистиллятов с целью их обогащения ди- и тетрагидропроизводных. Такие процессы требуют дорогостоящих катализаторов на основе Pt, Os, Pd. Использование ИК-излучения, а также ультразвука для непосредственного получения атомарного водорода из молекулярного является весьма энергоемким, необходимость применения молекулярного водорода делает эти процессы взрывопожароопасными, значительно повышает себестоимость получаемых продуктов, усложняет технологию процесса.

Известен также способ ожижения углеводородистого вещества, например угля, включающий гидрогенизацию исходного продукта с использованием в качестве водорододонорного растворителя фракции, выделенной из жидких продуктов ожижения угля с помощью лигроинового экстрагента. Полученный экстракт рециркулирует в качестве жидкой дисперсионной среды (ЕР, заявка N 0031674, кл. С 10 G 1/06, 1981, принятый за более близкий аналог изобретения).

Кроме того, известно использование в качестве водорододонорного растворителя легкой углеводородной фракции, выделенной из полученных продуктов гидрогенизации угля и имеющей точку кипения в интервале 35-200oС. Процесс гидрогенизации существенно упрощается и позволяет увеличить выход продуктов ожижения угля за счет использования продуктов реакции того же процесса (GB, заявка N 2085913, кл. С 10 G 1/06, 1982).

Однако эти способы для проведения полной гидрогенизации требуют высокого давления, они длительны и не обеспечивают достаточного высокого выхода требуемых фракций продуктов ожижения.

Задачей изобретения является создание такого способа получения жидких углеводородов из угля, в котором при обеспечении высокого выхода полезных продуктов, например бензиновой фракции, упрощается технология за счет использования в качестве водорододонорного растворителя побочных продуктов того же процесса и, кроме того, сокращается время проведения процесса ожижения угля.

Поставленная задача решается предложенным способом, в котором жидкие углеводороды получают из исходного угля путем его гидрогенизации при 400-450oС в присутствии гидрида кальция и водорододонорного растворителя, в качестве которого используют углеводородную фракцию смолы полукоксования бурого угля, предварительно подвергнутую активации - ультразвуковой обработке. Причем предпочтительно ультразвуковую обработку проводить в течение 7 ч при мощности 5-7 Вт/см2.

Ультразвуковая обработка, особенно при указанных параметрах, способствует повышению водорододонорной активности использующегося растворителя, а также обеспечивает более эффективное его применение, что и приводит к уменьшению времени процесса ожижения.

Состав углеводородной фракции смолы полукоксования бурого угля, например Подмосковного бассейна, характеризуется следующим образом, мас.%: н-алканы 30,17; гидроароматические углеводороды 0,50; циклоалканы 32,19; прочие примеси - остальное.

Пример. Для гидрогенизации в качестве исходного продукта донорного растворителя и при получении водорода использовали бурый уголь Подмосковного бассейна, имеющий следующие характеристики, мас. %: влажность Wd 17,6; зольность Аdaf 28,7; Сdaf 64,2; Нdaf 5,6; (О+N)daf 22,4; Sdaf 7,8.

Исходную пасту, содержащую по массе 22% угля, 76% водорододонорного растворителя (углеводородная фракция смолы полукоксования Подмосковного бурого угля, обработанная ультразвуком в течение 7 ч при мощности 5-7 Вт/см2), а также гидрида кальция, смешивают и выдерживают в автоклаве при 400-450oС в течение 60 мин. Выход жидких продуктов составил 87% с содержанием серы в жидких продуктах 0,08%. Общая степень конверсии угля 94%. Выход бензиновой и дизельной фракций 77 и 12 мас.% соответственно от жидких продуктов. Ультразвуковую обработку осуществляют на установке УЗУ-0.25.

Структурно-групповой состав полученных жидких продуктов, мас.%: н-алканы 6,20; изо-алканы 5,90; олефины 0,36; гидроароматика 3,89; ароматические углеводороды 51,20; циклоалканы 12,20; прочие 20,25.

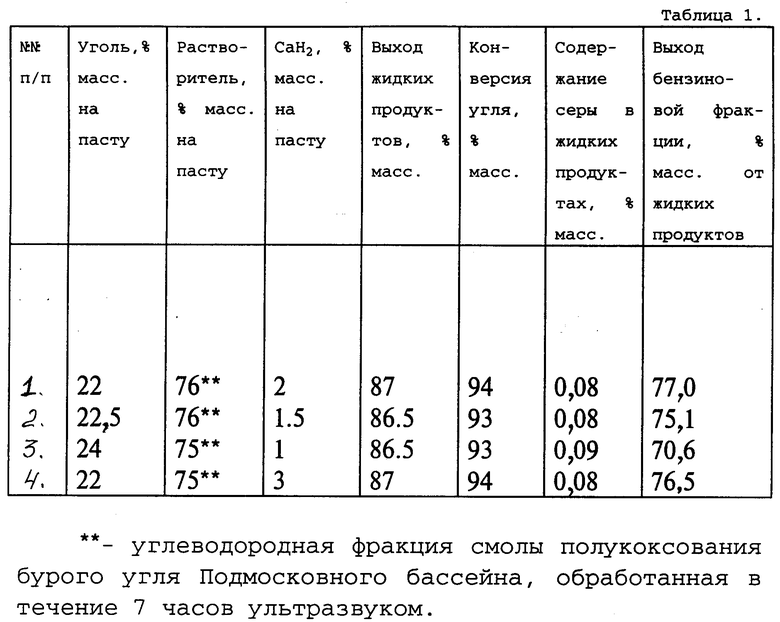

Остальные примеры приведены в таблице.

Из приведенных примеров следует, что использование углеводородной фракции смолы полукоксования Подмосковного бурого угля, активизированной ультразвуком при оптимальных параметрах, способствует увеличению общей степени конверсии угля, выхода жидких продуктов, а выхода бензиновой фракции, что особенно существенно, примерно в 5,5-6 раз.

Таким образом, предложенный способ получения продуктов из угля позволяет получить целевые продукты различного состава с повышенным содержанием бензиновой фракции (до 77% от массы жидких продуктов).

Способ обеспечивает сокращение времени процесса гидрогенизации при повышении общей степени конверсии угля. Все эти преимущества настолько важны, что наличие необходимой предварительной ультразвуковой активизации растворителя не может уменьшить достоинства предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2275397C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2275396C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2272826C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2000 |

|

RU2156270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2203924C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2109770C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ПОЛИМЕРНЫХ ОТХОДОВ | 1997 |

|

RU2110535C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ АКТИВАЦИИ СЫРЬЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2228791C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317314C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

Использование: углехимическая отрасль промышленности. Сущность изобретения: уголь, водорододонорный растворитель и гидрид кальция перемешивают до получения пасты, выдерживают в автоклаве при 400-450oC в течение 60 мин, причем в качестве водорододонорного растворителя используют углеводородную смолу полукоксования бурого угля, предварительно обработанную ультразвуком в течение 7 ч при мощности 5-7 Вт/см2. В качестве источника бурого угля используют бурый уголь Подмосковного бассейна. Гидрогенизацию угля проводят при соотношении компонентов, мас.%: уголь 22,0-22,5, водорододонорный растворитель 75,0-76,0; гидрид кальция 1,5-3,0. Способ обеспечивает достижение общей степени конверсии угля 93-94 % при выходе бензиновой и дизельной фракции до 74 и до 12 мас.% соответственно. 3 з.п.ф-лы, 1 табл.

Уголь - 22,0 - 22,5

Водорододонорный растворитель - 75,0 - 76,0

Гидрид кальция - 1,5 - 3,0е

Авторы

Даты

1998-05-10—Публикация

1997-10-29—Подача