Изобретение относится к строительной отрасли и деревообработке и может быть использовано при изготовлении штучного паркета.

Известен способ изготовления паркета (Е 04 F 15/04, Ю.П. Кривцов, а.с. 1756500 А1 от 23.08.92, Бюл. 31) из бруса путем нарезания паркетных шашек распиловкой по диагонали под острым углом к древесным волокнам.

Паркетные планки в результате диагональной распиловки приобретают повышенную твердость, износостойкость и долговечность по сравнению с обычным "пластевым" паркетом.

Однако паркет, получаемый по известному способу имеет существенный недостаток - пониженную формостабильность при колебаниях влажности воздуха в помещении за счет проникновения влаги в клетки древесины. Кроме того, при использовании в качестве сырья отходов лесопиления и тонкомерных лесоматериалов резко снижается процент выхода готовых изделий из объема исходной древесины.

Известен также способ изготовления паркета (6 Е 04 F 15/022, В 27 К 5/00, В 27 М 3/04, В 05 D 7/08, Ирье Ахо, патент РФ 2069723 от 27.11.96, Бюл. 33) путем нарезки планок перпендикулярно или под углом к волокнам заготовок с дополнительной защитой рабочей поверхности паркета полиэфирной смолой.

Однако известный способ, хотя и выгодно использует прочностные преимущества торцовой распиловки с дополнительной защитой рабочей поверхности паркетных шашек, не позволяет обеспечить необходимую формостабильность изделий ввиду малой эффективности поверхностной пропитки. Процент выхода готовых изделий из исходных отходов лесопиления и тонкомерных лесоматериалов также невелик.

Наиболее близким известным техническим решением (прототип) является способ изготовления паркета (6 Е 04 F 15/022, В 27 К 5/00, В 27 М 3/04, В 05 D 7/08, Ирье Ахо, патент РФ 2073088 от 10.02.97, Бюл. 4) путем распиловки заготовок поперек волокон или под углом с последующей сушкой в микроволновой печи и поверхностной пропиткой полиэтиленгликолем (ПЭГ) с молекулярной массой 600-1200.

Такая пропитка способствует некоторому повышению формостабильности паркета при эксплуатации за счет заполнения капилляров древесины в поверхностном слое, однако в недостаточной мере, так как низкополярный высокомолекулярный ПЭГ не проникает в клеточную стенку древесины и не взаимодействует с ее свободными гидроксидами, а лишь частично кольматирует (закупоривает) крупные капилляры, замедляя проникновение влаги в паркет. Также в этом случае невелик процент выхода готовых изделий из исходных отходов лесопиления и тонкомерных лесоматериалов, так как паркет изготавливается из заготовок прямоугольного сечения.

Техническая задача, решаемая изобретением, - повышение формостабильности паркета и увеличение выхода паркетных планок из круглых лесоматериалов.

Решение поставленной технической задачи достигается тем, что при изготовлении паркета из тонкомерных отходов древесины путем диагональной распиловки заготовок с защитной пропиткой предварительно отцилиндрованные заготовки пропитывают смесью латекса и раствора соли, сушат, а затем цилиндруют в чистовой размер с фрезерованием в третях окружности заготовок на 6 одинаковых вогнутых и выпуклых сегментов, с последующей нарезкой паркетных планок под острым углом к древесным волокнам.

В результате глубокой пропитки заготовок смесью латекса с раствором соли и последующей сушки в капиллярах древесины образуются кристаллы соли в латексной оболочке, малопроницаемой для воды, но проницаемой для влажного воздуха. При колебаниях влажности в помещении влага с замедлением проникает в глубь капилляров, закупоренных латексом, но, даже попадая в древесину, молекулы воды предпочтительно взаимодействуют с таким "жертвенным" компонентом, как кристаллы соли. В результате изменение влажности, а следовательно, и влажностные деформации клеток древесины (набухание, усушка) происходят со значительным замедлением, что способствует увеличению формостабильности паркета.

Тот факт, что готовые изделия получают непосредственно из заготовок круглого сечения с выборкой лишь сравнительно небольших объемов в третях окружности, без промежуточного изготовления элементов прямоугольного сечения, позволяет в максимальной степени использовать объем заготовок с высоким процентом выхода паркетных планок.

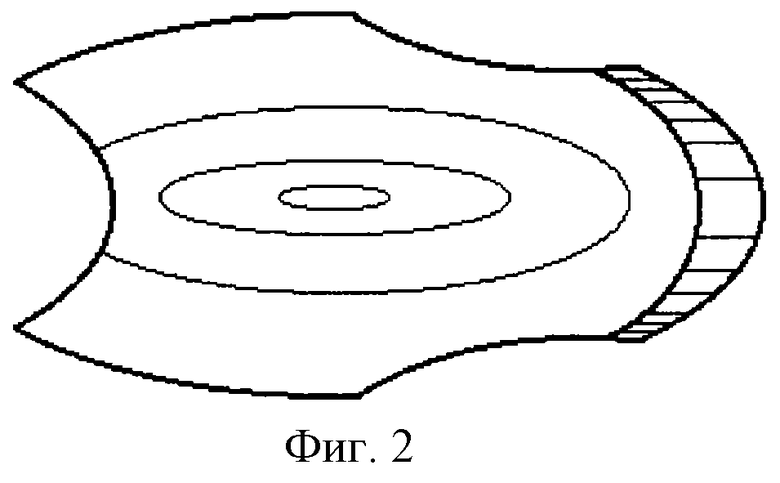

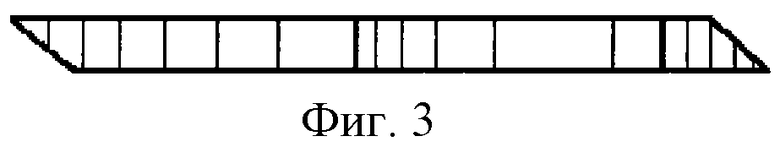

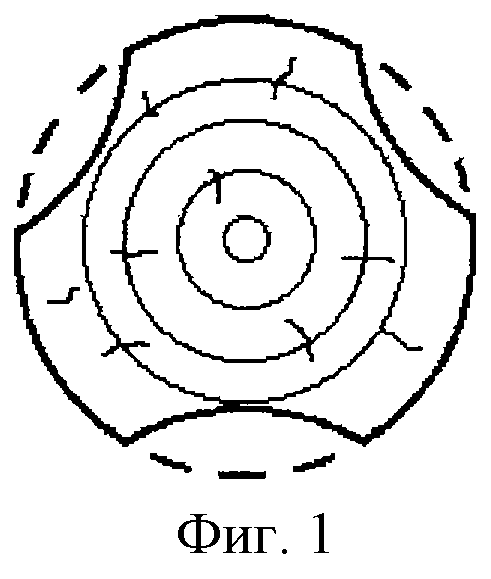

Изобретение иллюстрируется чертежами. На фиг.1 изображено сечение заготовки после чистового цилиндрования и фрезерования с выборкой в третях окружности заготовок. На фиг.2 изображен вид сверху готовой паркетной планки. На фиг.3 изображен вид паркетной планки сбоку.

Пример.

Березовые бревна диаметром 120-150 мм и длиной до 2 м цилиндровали на цилиндровочном (токарном) станке в диаметр 100 мм с одновременным удалением коры. Отцилиндрованные заготовки загружали в пропиточный цилиндр и пропитывали насквозь смесью (1:1) бутадиен-стирольного латекса СКС-65 ГП и 10%-ного раствора соли (хлористый натрий, сернокислый аммоний) по режиму "вакуум - атмосферное давление" в течение 8-16 ч. Пропитанные заготовки сушили по мягкому режиму до остаточной влажности менее 8%. Затем цилиндровали в рабочий диаметр 90 мм с дополнительной выборкой в третях окружности заготовок на 6 одинаковых вогнутых и выпуклых сегментов, с последующей нарезкой паркетных планок толщиной 12-15 мм под углом в 30o к древесным волокнам.

Полученные паркетные планки укладывают сплошным ковром на подготовленное основание с приклеиванием битумными или полимерными мастиками, прострагивают для выравнивания рабочей поверхности, зашпаклевывают отдельные дефектные места и покрывают несколькими слоями паркетного лака. Дополнительные преимущества предлагаемого паркета наклонной (диагональной) распиловки по сравнению с обычной паркетной шашкой перпендикулярной распиловки заключаются в возможности прострагивания уложенных планок без выкалывания их краев, а также "игра" текстуры паркета при разных направлениях освещения наклонно срезанных клеток древесины.

Сравнение паркета, полученного по предлагаемому способу, с аналогами и прототипом подтверждает его преимущества. После выдерживания паркетных планок в течение 24 ч при относительной влажности воздуха около 100% паркет-изобретение набух на 0,1-0,2%, в то время как аналоги и прототип - на 0,8-1,0%. Выход готовой продукции из круглого березового тон-комера (диаметром 120-140 мм) составил для паркета-изобретения 70-80%, для аналогов и прототипа - не более 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2014 |

|

RU2572312C2 |

| Способ изготовления щитового паркета | 1989 |

|

SU1717357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2006 |

|

RU2327559C1 |

| ПАРКЕТНАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2049661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВЫХ ЩИТОВЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2512359C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ЩИТОВЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2522727C1 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ ПОВЕРХНОСТИ | 1998 |

|

RU2139264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТОК МОЗАИЧНОГО ПАРКЕТА | 1995 |

|

RU2077979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТНЫХ ЩИТОВ | 1994 |

|

RU2074935C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ПИЛОПРОДУКЦИИ ИЗ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ, ИМЕЮЩИХ СЕРДЦЕВИННУЮ ГНИЛЬ | 2017 |

|

RU2654720C1 |

Изобретение относится к изготовлению штучного паркета из отходов лесопиления и тонкомерной древесины. Предварительно отцилиндрованные заготовки пропитывают смесью латекса и раствора сои, сушат, цилиндруют в чистовой размер с фрезерованием в третях окружности заготовок на шесть одинаковых вогнутых и выпуклых сегментов, с последующей нарезкой паркетных планок под острым углом к древесным волокнам. Применение фрезеровки круглых заготовок в третях окружности позволяет получить совместимые паркетные планки с максимальным выходом паркетных планок из круглого леса. Латекс защищает паркетные планки от влагопоглощения, а кристаллы соли связывают часть проникшей в древесину влаги из воздуха, способствуя повышению формостабильности паркета при колебаниях влажности в помещении. 3 ил.

Способ изготовления паркета, включающий цилиндровку тонкомерных отходов древесины, защитную пропитку и диагональную распиловку заготовок, отличающийся тем, что предварительно отцилиндрованные заготовки пропитывают смесью латекса и раствора соли, сушат, а затем цилиндруют в чистовой размер с фрезерованием в третях окружности заготовок на шесть одинаковых вогнутых и выпуклых сегментов, с последующей нарезкой паркетных планок под острым углом к древесным волокнам.

| SU 2073088 С1, 10.02.1997 | |||

| СТРУКТУРА ПАРКЕТА И МЕТОД ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2069723C1 |

| Способ изготовления паркетного торцевого щита | 1989 |

|

SU1756500A1 |

Авторы

Даты

2003-05-10—Публикация

2001-05-29—Подача