ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к каталитической композиции, включающей металлсодержащее соединение с элементом группы 15, и к смешанной каталитической композиции, включающей по меньшей мере два соединения металла. В предпочтительном варианте по меньшей мере одним из соединений металлов этой смешанной композиции является металлсодержащее соединение с элементом группы 15. В более предпочтительном варианте другим соединением металла является металлоценовое каталитическое соединение с объемистым лигандом. Настоящее изобретение относится также к каталитическим системам, в которых применяют такие каталитические композиции, и к их использованию при полимеризации олефина (олефинов). Далее настоящее изобретение относится к новому полиолефину, в общем смысле к полиэтилену, в частности к полимодальному полимеру, а более конкретно к бимодальному полимеру, и к его применению с самыми разнообразными конечными целями, такими, как изготовление пленок, формование изделий, в частности труб.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Достижения в технике полимеризации и катализа привели к возможности получения множества обладающих улучшенными физическими и химическими свойствами новых полимеров, которые могут быть использованы в широком разнообразии превосходных продуктов и областей применения. Создание новых катализаторов позволило в значительной степени расширить выбор типов полимеризации (в растворе, суспензии, под высоким давлением или в газовой фазе) при получении конкретного полимера. Достижения в полимеризационной технологии также позволили разработать более эффективные, высокопроизводительные и экономически улучшенные способы. Иллюстрацией этих достижений, в частности, служит разработка технологии с применением каталитических систем металлоценового типа с объемистым лигандом.

Более современные разработки привели к открытию анионоактивных полидентатных гетероатомных лигандов, что обсуждается в следующих статьях: (1) Kempe и др., "Aminopyridinato Ligands-New Directions and Limitations", 80 Canadian Society for Chemistry Meeting, Виндзор, пров. Онтарио, Канада, 1-4 июня 1997 г.; (2) Kempe и др., Inorg. Chem. 1996, том 35, 6742); (3) Jordan и др., посвященная катализаторам на основе гидроксихииолинов для получения полиолефинов (Bei, X.; Swenson, D.C.; Jordan, R.F., Organometallics 1997, 16, 3282); (4) Horton и др., "Cationic Alkylzirconium Complexes Based on a Tridentate Diamide Ligand: New Alkene Polimerization Catalysts", Organometallics 1996, 15, 2672-2674, посвященная тридентатным циркониевым комплексам; (5) Baumann и др., "Synthesis of Titanium and Zirconium Complexes that Contain the Tridentate Diamide Ligand {[(трет-Bu-d6)N-O-C-C6H4]2O]2-[NON]2-} и Living Polymerization of 1-Hexene by 30 Activated [NON]ZrMe2", Journal of the American Chemical Society, том 119, cc. 3830-383 1; (6) Cloke и др., "Zirconium Complexes incorporating the New Tridentate Diamide Ligand {(Me3Si)N[CH2CH2N(SiMe3)]2}2-(L); The Crystal Structure of |Zr(BH4)2L] and {ZrCl[CH(SiMe3)2]L}", J.Chem.Soc. Dalton Trans, cc.25-30, 1995; (7) dark и др., "Titanium (IV) complexes incorporating the aminodiamkle ligand {(SiMe3)N[CH2CH2N(SiMe3)]2}2-(L); the X-ray crystal structure of [TiMe2(L)] and {TiCl[CH(SiMe3)2](L)}", Journal of Organometallics Chemistry, том 50, cc.333-340, 1995; (8) Scollard и др., "Living Polimerization of alpha-olefins by Chelating Diamide Complexes of Titanium", J.Am.Chem.Soc., том 118, №41, cc.10008-10009, 1996; и (9) Guerin и др., "Conformationally Rigid Diamide Complexes: Synthesis and Structure of Titanium (IV) Alkyl Derivatives", Organometallics, том 15, №24, cc.5085-5089, 1996.

Кроме того, в ЕР-А1 0874005 описан катализатор полимеризации, включающий феноксидные соединения с иминовым заместителем. В WO 98/37106 описан каталитический комплекс на основе переходного металла, содержащии гетероциклический конденсированный циклопентадиенильный лиганд с элементом группы 13, 15 или 16. В WO 99/01460 описаны предшественники каталитических соединений, включающих лиганд, содержащий гетероциклическое кольцо и гетероатом, связанный с циклическим остатком. В WO 99/46303 и WO 99/46304 описаны комплексы металлов, включающие лиганд на основе пиридина с иминовыми заместителями.

Более того, в US №5576460 описано получение ариламиновых лигандов, а в US №5889128 описан способ проведения живой полимеризации олефинов с применением инициаторов, включающих атом металла и лиганд, содержащий два атома элемента группы 15 и атом элемента группы 16 или три атома элемента группы 15. В ЕР-А1 893454 также описаны амидные соединения переходных металлов, предпочтительно титана. Кроме того, в US №5318935 описаны амидные соединения переходных металлов и каталитические системы преимущественно для получения изотактического полипропилена. Полимеризационные катализаторы, включающие бидентатные и тридентатные лиганды, дополнительно обсуждаются в US №5506184.

Традиционные металлоценовые каталитические системы с объемистыми лигандами обусловливают получение полимеров, переработка которых, например, в пленку, с применением старого экструзионного оборудования в некоторых обстоятельствах сопряжена с повышенными затруднениями технологического порядка. Один из технических приемов улучшения свойств этих полимеров состоит в их смешении с другими полимерами с целью приготовления смеси, обладающей целевыми свойствами, которыми мог бы обладать каждый компонент индивидуально. Хотя смесям из двух полимеров свойственна тенденция к улучшенной перерабатываемости, их приготовление удорожает технологический процесс и сопряжено с обременительной стадией смешения.

Более высокая молекулярная масса обусловливает целевые механические свойства полимера и формование стабильного рукава при изготовлении пленок. Однако это свойство препятствует также экструзионной переработке вследствие возрастания в экструдерах противодавления, содействует возникновению дефектов при наполнении рукава воздухом из-за разрушения экструзионного потока и потенциально способствует достижению чрезмерно высокой степени ориентации в готовой пленке. Анионоактивным полидентатным гетероатомсодержащим каталитическим системам свойственна тенденция обусловливать образование очень высокомолекулярного полимера. Для устранения такого недостатка, с целью уменьшить противодавление в экструдере и подавить разрушение экструзионного потока можно получать в виде незначительного компонента вторичный полимер более низкой молекулярной массы. По этому принципу осуществляют ряд промышленных способов с применением многореакторной технологии получения пригодного для переработки полиэтиленового продукта высокой плотности (ПЭВП) с бимодальным молекулярно-массовым распределением (ММР). За всемирный стандарт принимают продукт HIZEX™, ПЭВП фирмы Mitsui Chemicals. Продукт HIZEX™ получают проведением дорогостоящего процесса в двух или большем числе реакторов. В ходе многореакторного процесса в каждом реакторе получают один компонент готового продукта.

Другие разработчики в данной области техники предпринимают попытку одновременного получения в одном реакторе двух полимеров с использованием двух разных катализаторов. В WO 99/03899 описано применение в одном и том же реакторе типичного металлоценового катализатора с объемистым лигандом и катализатора Циглера-Натта обычного типа с целью получения бимодального полиолефина. Однако результатом использования катализаторов двух разных типов является полимер, характеристики которого невозможно предсказать по свойствам полимеров, которые могли бы быть получены с помощью каждого катализатора при их раздельном применении. Эта непредсказуемость обусловлена, например, конкуренцией между используемыми катализаторами или каталитическими системами или другим влиянием, которое они оказывают.

Полиэтилены высокой плотности и с повышенной молекулярной массой представляют ценность при изготовлении пленок, к которым предъявляются требования высокой жесткости, хорошей ударной прочности и обеспечения высокой производительности. Такие полимеры ценятся также при изготовлении труб, к которым предъявляются требования жесткости, ударной прочности и долговременному сохранению прочности, в частности устойчивости к растрескиванию под воздействием окружающей среды.

Таким образом, существует потребность в создании улучшенного каталитического соединения и в сочетании катализаторов, способных обеспечить получение приемлемых для переработки полиэтиленовых полимеров, предпочтительно в одном реакторе, обладающих необходимыми сочетаниями перерабатываемости, механических и оптических свойств.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

По настоящему изобретению предлагаются каталитические соединения, каталитические системы и смешанные каталитические системы, а также их применение в процессах полимеризации, полученные с их применением полимеры и продукты, изготовленные из этих полимеров.

По одному варианту выполнения изобретения его объектом являются каталитическое соединение, включая металлсодержащее соединение с элементом группы 15, и смешанная каталитическая композиция, включающая по меньшей мере два соединения металла, где по меньшей мере одним соединением металла этой смешанной композиции является металлсодержащее соединение с элементом группы 15, а другим соединением металла является металлоценовое соединение с объемистым лигандом, обычный катализатор на основе переходного металла или их сочетания, каталитические системы, включающие эти катализаторы, их применение при полимеризации олефина (олефинов) и полученные с их применением полимеры.

По другому варианту выполнения изобретения его объектом являются содержащее элемент группы 15 бидентатное или тридентаное лигированное соединение металла групп с 3 по 14, предпочтительно групп с 3 по 7, более предпочтительно групп с 4 по 6, а еще более предпочтительно каталитическое соединение металла группы 4, и смешанная каталитическая композиция, включающая по меньшей мере два соединения металла, где по меньшей мере одним соединением металла является вышеописанное каталитическое соединение, содержащее элемент группы 15, и где другим соединением металла является металлоценовое соединение с объемистым лигандом, обычный катализатор на основе переходного металла или их сочетания, каталитические системы, включающие эти катализаторы, их применение при полимеризации олефина (олефинов) и полученные с их применением полимеры. В этом варианте предпочтительным другим соединением металла является металлоценовое каталитическое соединение с объемистым лигандом.

По еще одному варианту выполнения изобретения его объектом являются каталитическое соединение с атомом металла групп с 3 по 14, связанного с по меньшей мере одной уходящей группой, а также связанного с по меньшей мере двумя атомами группы 15, по крайней мере один из которых связан также с атомом элемента группы 15 или 16 через другую группу, и смешанная каталитическая композиция, включающая по меньшей мере два соединения металла, где одним соединением металла является вышеописанное каталитическое соединение, содержащее элемент группы 15, и где второе соединение металла отличается от первого соединения металла и представляет собой металлоценовый катализатор с объемистым лигандом, катализатор обычного типа на основе переходного металла или их сочетание, каталитические системы, включающие эти катализаторы, их применение при полимеризации олефина (олефинов) и полученные с их применением полимеры.

По другому варианту выполнения изобретения его объектом является способ нанесения на носители представленных в настоящем описании каталитических композиций, сами нанесенные на носители каталитические системы и их применение при полимеризации олефина (олефинов).

По еще одному варианту выполнения изобретения его объектом является применение кислоты Льюиса в качестве алюминийсодержащего активатора с представленными в настоящем описании каталитическими композициями и системами.

Тем не менее по еще одному варианту выполнения изобретения его объектом является способ подачи представленных в настоящем описании каталитических композиций и систем в полимеризационный реактор в жидком носителе.

Согласно другому варианту выполнения изобретения его объектом является способ полимеризации олефина (олефинов), в частности, при проведении процесса в газовой фазе или суспензионной фазе, с использованием любой одной из представленных в настоящем описании каталитических систем или нанесенных на носители каталитических систем.

По другому варианту выполнения изобретения его объектом является способ полимеризации олефина (олефинов) с использованием вышеописанных смешанных каталитических композиций преимущественно в одном полимеризационном реакторе. В более предпочтительном варианте осуществления этого способа проводят непрерывный газофазный однореакторный процесс получения полимодального полимера.

По еще одному варианту выполнения изобретения его объектом являются полимеры, полученные с применением вышеописанной смешанной каталитической композиции, а предпочтительно новый ПЭВП с бимодальным ММР.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

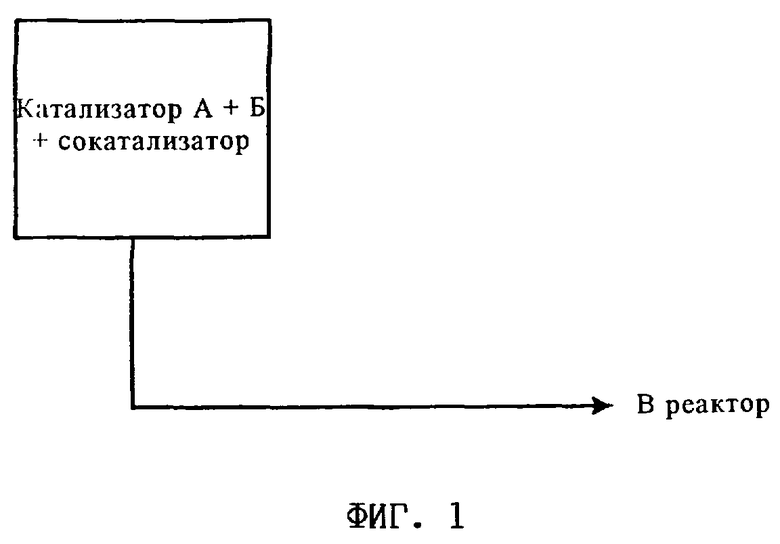

На фиг. 1 приведено графическое отображение представленной ниже иллюстрации 1.

На фиг.2 приведено графическое отображение представленной ниже иллюстрации 2.

На фиг. 1.3 приведено графическое отображение представленной ниже иллюстрации 3.

На фиг. 4 приведено графическое отображение представленной ниже иллюстрации 4.

На фиг. 5 приведено графическое отображение представленной ниже иллюстрации 5.

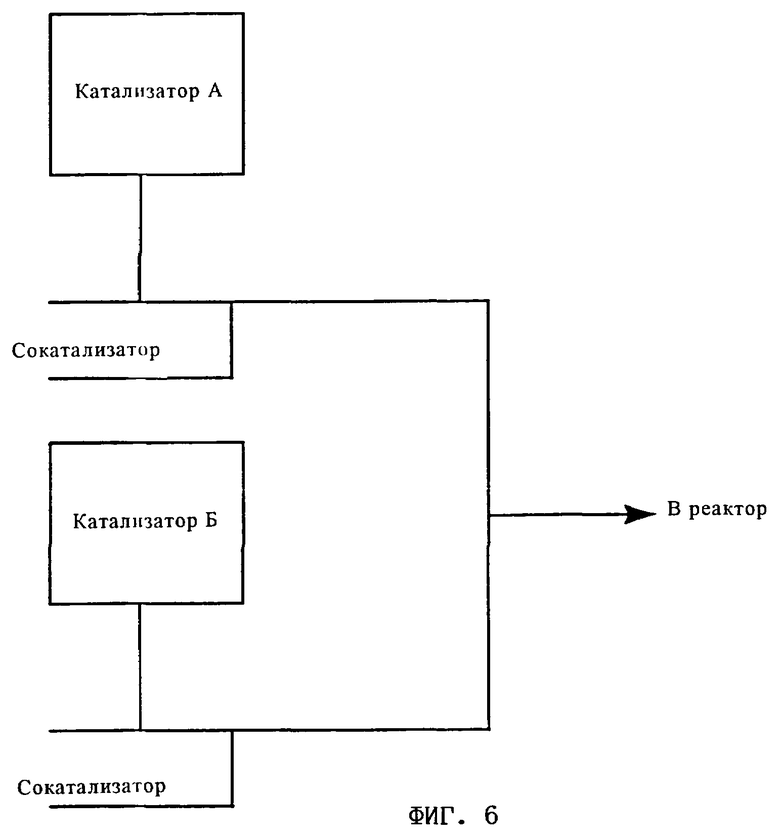

На фиг. 6 приведено графическое отображение представленной ниже иллюстрации 6.

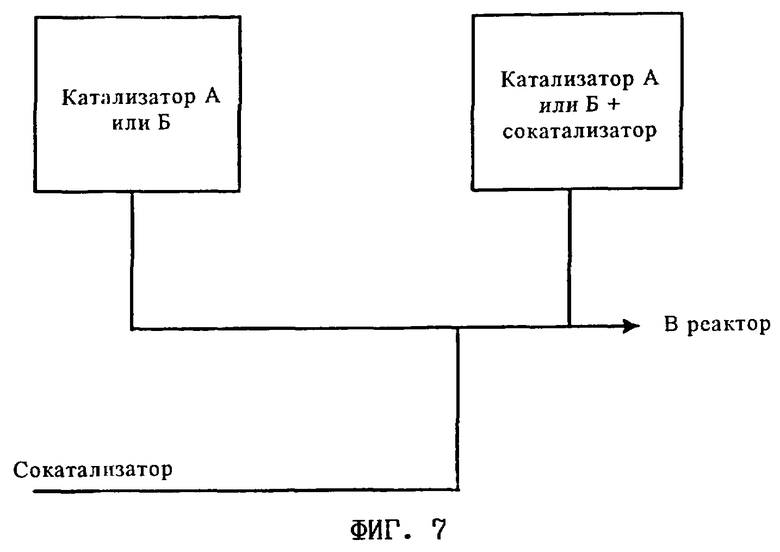

На фиг. 7 приведено графическое отображение представленной ниже иллюстрации 7.

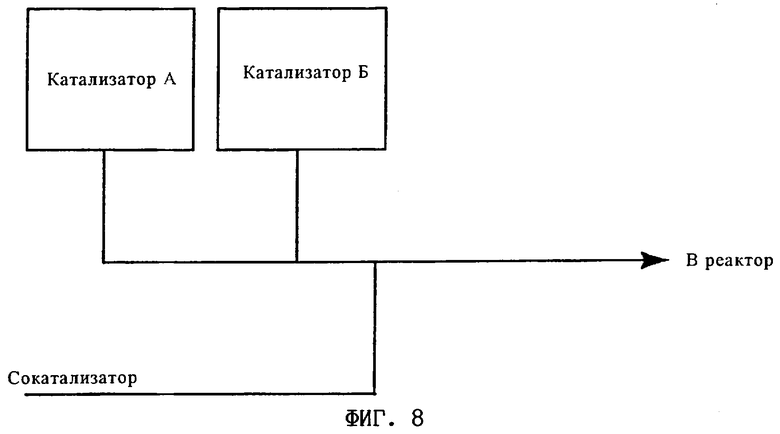

На фиг. 8 приведено графическое отображение представленной ниже иллюстрации 8.

На фиг. 9 приведено графическое отображение представленной ниже иллюстрации 9.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Введение

Объектом настоящего изобретения является применение металлсодержащего каталитического соединения с элементом группы 15 при полимеризации олефина (олефинов). Кроме того, при создании настоящего изобретения было установлено, что применение этих каталитических соединений, содержащих элементы группы 15, в сочетании с другим катализатором, предпочтительно с металлоценовым соединением с объемистым лигандом, позволяет получать в качестве продукта новый ПЭВП с бимодальным ММР. Эта смешанная каталитическая композиция по настоящему изобретению может быть, что оказалось неожиданным, использована в однореакторной системе.

Металлсодержащее соединение с элементом группы 15

Соединение, содержащее элемент группы 15, обычно включает атом металла групп с 3 по 14, предпочтительно групп с 3 по 7, более предпочтительно групп с 4 по 6, а еще более предпочтительно атом металла группы 4, связанный с по меньшей мере одной уходящей группой, а также связанный с по меньшей мере двумя атомами группы 15, по крайней мере один из которых связан также с атомом элемента группы 15 или 16 через другую группу.

По одному варианту по крайней мере один из атомов элементов группы 15 связан также с атомом элемента группы 15 или 16 через другую группу, которой может быть углеводородная C1-C20 группа, группа, содержащая гетероатом, например атом кремния, германия, олова, свинца или фосфора, где атом элемента группы 15 или 16 может быть также не связан ни с чем или связан с водородным атомом, группой, содержащей атом элемента группы 14, атомом галогена или гетероатомсодержащей группой, и где каждый из двух атомов элементов группы 15 связан также с циклической группой и может быть (но необязательно) связанным с атомом водорода, галогена, гетероатомом или гидрокарбильной группой, или гетероатомсодержащей группой.

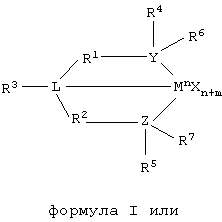

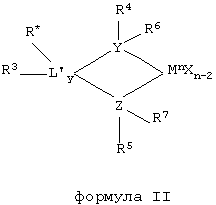

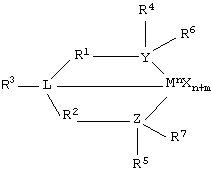

В другом варианте металлсодержащее соединение с элементом группы 15 по настоящему изобретению можно представить следующей формулой:

в которой М обозначает атом переходного металла групп с 3 по 12 или металла основной группы 13 или 14, предпочтительно металла группы 4, 5 или 6, более предпочтительно металла группы 4, а наиболее предпочтительно циркония, титана или гафния;

каждый X независимо друг от друга обозначает уходящую группу, предпочтительно анионную уходящую группу, более предпочтительно водородный атом, гидрокарбильную группу, гетероатом или атом галогена, а наиболее предпочтительно алкил;

у обозначает 0 или 1 (когда у обозначает 0, группа L’ отсутствует);

n обозначает состояние окисления М, предпочтительно +3, +4 или +5, предпочтительнее +4;

m обозначает формальный заряд лиганда YZL или YZL’, предпочтительно 0, -1, -2 или -3, предпочтительнее -2;

L обозначает атом элемента группы 15 или 16, предпочтительно азота,

L’ обозначает атом элемента группы 15 или 16 или группу, содержащую атом элемента группы 14, предпочтительно углерода, кремния или германия;

Y обозначает атом элемента группы 15, предпочтительно азота или фосфора, а более предпочтительно азота;

Z обозначает атом элемента группы 15, предпочтительно азота или фосфора, а более предпочтительно азота;

R1 и R2 независимо друг от друга обозначают углеводородную C1-C20 группу, гетероатомсодержащую группу, включающую до двадцати углеродных атомов, атом кремния, германия, олова, свинца или фосфора, предпочтительно алкильную, арильную или аралкильную С2-С20 группу, предпочтительно линейную, разветвленную или циклическую алкильную C2-C20 группу, наиболее предпочтительно углеводородную С2-С6 группу;

R3 отсутствует или обозначает углеводородную группу, атом водорода, галогена, гетероатомсодержащую группу, предпочтительно линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 20 углеродных атомов, в более предпочтительном варианте R3 отсутствует или обозначает атом водорода или алкильную группу, а наиболее предпочтительно атом водорода;

R4 и R5 незизисимо друг от друга обозначают алкильную группу, арильную группу, зямещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу, циклическую аралкильную группу, замещенную циклическую аралкильную группу или полициклическую систему, предпочтительно включающую до 20 углеродных атомов, предпочтительнее в пределах от 3 до 10 углеродных атомов, а более предпочтительно углеводородную C1-C20 группу, арильную С1-С20 группу или аралкильную C1-C20 группу, или гетероатомсодержащую группу, например РR3, где R обозначает алкильную группу;

R1 и R2 могут быть также связанными между собой и/или R4 и R5 могут быть также связанными между собой;

R6 и R7 независимо друг от друга отсутствуют или обозначают атом водорода, алкильную группу, атом галогена, гетероатом или гидрокарбильную группу, предпочтительно линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 20 углеродных атомов, а в более предпочтительном варианте отсутствует;

R* отсутствует или обозначает атом водорода, группу, содержащую атом элемента группы 14, атом галогена или гетероатомсодержащую группу.

Понятием "формальный заряд лиганда YZL или YZL’" обозначают заряд всего лиганда без металла и уходящих групп X.

Выражение "R1 и R2 могут быть также связанными между собой" означает, что R1 и R2 могут быть непосредственно связаны друг с другом или могут быть связаны между собой посредством других групп. Выражение "R4 и R5 могут быть также связанными между собой" означает, что R4 и R5 могут быть непосредственно связаны друг с другом или могут быть связаны между собой посредством других групп.

Алкильные группы могут быть линейными и разветвленными алкильными радикалами, алкенильными радикалами, алкинильными радикалами, циклоалкильными радикалами, арильными радикалами, ацильными радикалами, ароильными радикалами, алкоксирадикалами, арилоксирадикалами, алкилтиорадикалами, диалкиламинорадикалами, алкоксикарбонильными радикалами, арилоксикарбонильными радикалами, карбамоильными радикалами, алкил- или диалкилкарбамоильными радикалами, ацилоксирадикалами, ациламинорадикалами, ароиламинорадикалами, прямоцепочечными, разветвленными или циклическими алкиленовыми радикалами или их сочетаниями. Под аралкильнои группой следует понимать замещенную арильную группу.

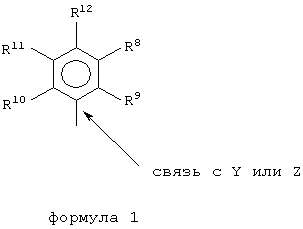

В предпочтительном варианте R4 и R5 независимо друг от друга обозначают группу, отвечающую следующей формуле:

в которой каждый с R8 по R12 независимо друг от друга обозначает водородный атом, алкильную C1-C40 группу, галогенидную группу, гетероатом, гетероатомсодержащую группу, включающую до 40 углеродных атомов, предпочтительно линейную или разветвленную алкильную С1-С20 группу, предпочтительнее метильную, этильную, пропильную или бутильную группу, две любые группы R могут образовывать циклическую группу и/или гетероциклическую группу. Циклические группы могут быть ароматическими. В предпочтительном варианте R9, R10 и R12 независимо друг от друга обозначают метильную, этильную, пропильную или бутильную группу (включая все изомеры), в более предпочтительном варианте R9, R10 и R12 обозначают метильные группы, а R8 и R11 обозначают водородные атомы.

В особенно предпочтительном варианте R4 и R5 совместно обозначают группу, отвечающую следующей формуле:

В этом варианте М обозначает атом металла группы 4, предпочтительно циркония, титана или гафния, а еще более предпочтительно циркония; каждый из L, Y и Z обозначает атом азота; каждый из R1 и R2 обозначает группу -СН2-СН2-; R3 обозначает водородный атом, а R6 и R7 отсутствуют.

В предпочтительном варианте по меньшей мере один Х обозначает замещенную углеводородную группу, предпочтительно замещенную алкильную группу, содержащую больше 6 углеродных атомов, наиболее предпочтительно арилзамещенную алкильную группу. Наиболее предпочтительной арилзамещенной алкильной группой является бензил.

В особенно предпочтительном варианте металлсодержащее соединение с элементом группы 15 отвечает формуле:

В соединении I Ph обозначает фенил.

Металлсодержащие каталитические соединения по изобретению с элементами группы 15 получают по способам, которые в данной области техники известны, по таким, как описанные в заявке ЕР-А1 0893454, патенте US №5889128 и в ссылках, приведенных в патенте US №5889128, причем все они включены в настоящее описание в качестве ссылок. В заявке США серийный номер 09/312878, поданной 17 мая 1999 г, описан способ полимеризации в газовой или суспензионной фазе с использованием нанесенного на носитель бисамидного катализатора, причем эта заявка также включена в настоящее описание в качестве ссылки.

Предпочтительный прямой синтез этих соединений включает взаимодействие нейтрального лиганда (см., например, YZL или YZL’ формулы I или II) с МnХn (где М обозначает атом металла групп с 3 по 14, n обозначает состояние окисления М, каждый Х обозначает анионную группу, такую, как галогенидная) в некоординационном или слабо координационном растворителе, таком, как диэтиловый эфир, толуол, ксилол, бензол, метиленхлорид и/или гексан или другой растворитель, температура кипения которого превышает 60°С, при температуре от примерно 20 до примерно 150°С (предпочтительно от 20 до 100°С), предпочтительно в течение 24 ч или дольше, а затем обработку смеси избытком (таким, как четыре или большее число эквивалентов) алкилирующего агента, такого, как метилмагнийбромид, в диэтиловом эфире. Магниевые соли удаляют фильтрованием, а комплекс металла выделяют по стандартным методам.

По одному из вариантов металлсодержащее соединение с элементом группы 15 получают по методу, который включает взаимодействие нейтрального лиганда (см., например, YZL или YZL’ формулы 1 или 2) с соединением, отвечающим формуле MnXn (где М обозначает атом металла группы с 3 по 14, n обозначает состояние окисления М, а каждый Х обозначает анионную уходящую группу) в некоординационном или слабо координационном растворителе при температуре примерно 20°С или выше, предпочтительно при температуре от примерно 20 до примерно 100°С, а затем обработку смеси избытком алкилирующего агента с последующим выделением комплекса металла. В предпочтительном варианте растворитель характеризуется температурой кипения выше 60°С, такой, как толуол, ксилол, бензол и/или гексан. В другом варианте растворитель включает диэтиловый эфир и/или метиленхлорид, любой из которых предпочтителен.

Металлоценовое соединение с объемистым лигандом

По одному из вариантов вышеописанное металлсодержащее соединение с элементами группы 15 можно объединять со вторым соединением металла с получением смешанной каталитической композиции. Предпочтительным вторым соединением металла является металлоценовое соединение с объемистым лигандом.

Обычно металлоценовые соединения с объемистым лигандом включают полу- и полносандвичевые соединения, содержащие по одному или несколько объемистых лигандов, связанных с по меньшей мере одним атомом металла. Типичные металлоценовые соединения с объемистым лигандом обычно описывают как содержащие по одному или несколько объемистых лигандов и по одной или несколько уходящих групп, связанных с по меньшей мере одним атомом металла. В одном предпочтительном варианте по меньшей мере один из объемистых лигандов η-связан с атомом металла, наиболее предпочтительно η5-связан с атомом металла.

Объемистые лиганды обычно представляют в виде одного или нескольких раскрытых, ациклических или конденсированных колец или кольцевых систем, или их сочетаний. Эти объемистые лиганды, предпочтительно кольца или кольцевые системы, как правило, состоят из атомов, выбранных из групп атомов с 13 по 16 Периодической таблицы элементов, причем предпочтительные атомы выбирают из ряда, включающего углерод, азот, кислород, кремний, серу, фосфор, германий, бор и алюминий и их сочетание. Самые предпочтительные кольца и кольцевые системы состоят из углеродных атомов и представляют собой, в частности, хотя ими их список не ограничен, циклопентадиенильные лиганды, лигандные структуры циклопентадиенильного типа или другие лигандные структуры с аналогичной функцией, такие, как пентадиеновый, циклооктатетраендиильный и имидный лиганды. Предпочтительный атом металла выбирают из групп с 3 по 1 5 и из рядов лантаноидов и актиноидов Периодической таблицы элементов. Предпочтительным атомом металла является атом переходного металла групп с 4 по 12, более предпочтительно групп 4, 5 и 6, а наиболее предпочтительно группы 4.

По одному из вариантов металлоценовые каталитические соединения по изобретению с объемистым лигандом отвечают формуле:

где М обозначает атом металла, который может относиться к металлам групп с 3 по 12 Периодической таблицы элементов или к ряду лантаноидов или актиноидов Периодической таблицы элементов, причем предпочтительным значением М является атом переходного металла группы 4, 5 или 6, более предпочтительным значением М является атом переходного металла группы 4, а еще более предпочтительным значением М является атом циркония, гафния или титана. Объемистыми лигандами LA и LB являются раскрытые, ациклические или конденсированные кольца или кольцевые системы, которые представляют собой любую вспомогательную лигандную систему, включающую незамещенные или замещенные циклопентадиенильные лиганды или лиганды циклопентадиенильного типа, гетероатомзамещенные и/или гетероатомсодержащие лиганды циклопентадиенильного типа. Неограничивающие примеры объемистых лигандов включают циклопентадиенильные лиганды, циклопентафенантренильные лиганды, инденильные лиганды, бензинденильные лиганды, флуоренильные лиганды, октагидрофлуоренильные лиганды, циклооктатетраендиильные лиганды, циклопентациклододеценовые лиганды, азенильные лиганды, азуленовые лиганды, пенталеновые лиганды, фосфоильные лиганды, фосфиниминовые (см. WO 99/40125), пирролильные лиганды, пиразолильные лиганды, карбазолильные лиганды, борабензольные лиганды и т.п., включая их гидрогенизированные варианты, например тетрагидроинденильные лиганды.

По одному из вариантов LA и LB могут обозначать лиганды любых других структур, способных к образованию с М η-связи, предпочтительно η3-связи с М, а наиболее предпочтительно η5-связи. Тем не менее в другом варианте атомная молекулярная масса (Mw) LA или LB превышает 60 ат.ед. массы, предпочтительно превышает 65 ат.ед. массы. В еще одном варианте LА и LВ могут включать по одному или несколько гетероатомов, в частности азота, кремния, бора, германия, серы и фосфора, в сочетании с углеродными атомами с образованием раскрытого, ациклического или, что предпочтительно, конденсированного кольца или кольцевой системы, например гстероциклопентадиенильного вспомогательного лиганда. Другие объемистые лиганды LA и LB включают, хотя ими их список не ограничен, объемистые остатки амидов, фосфидов, алкоксидов, арилоксидов, имидов, карболидов, бороллидов, порфиринов, фталоцианинов, корринов и других полиазомакроциклов. Каждый из LA и LB может независимо друг от друга обозначать объемистый лиганд такого же или другого типа, который связан с М. В одном из вариантов в формуле (III) содержится только любой один из LA и LB.

Каждый из LA и LB может быть независимо друг от друга незамещенным или замещенным сочетанием замещающих групп R. Неограничивающие примеры замещающих групп R включают одну или несколько групп, выбранных из водородного атома, линейных и разветвленных алкильных радикалов и алкенильных радикалов, алкинильных радикалов, циклоалкильных радикалов и арильных радикалов, ацильных радикалов, ароильных радикалов, алкоксирадикалов, арилоксирадикалов, алкилтиорадикалов, диалкиламинорадикалов, алкоксикарбонильных радикалов, арилоксикарбонильных радикалов, карбамоильных радикалов, алкил- и диалкилкарбамоильных радикалов, ацилоксирадикалов, ациламинорадикалов, ароиламинорадикалов, прямоцепочечных, разветвленных и циклических алкиленовых радикалов и их сочетания. В предпочтительном варианте замещающая группа R содержит до 50 неводородных атомов, предпочтительно от 1 до 30 углеродных атомов, которые также могут быть замещены атомами галогена, гетероатомами или т.п. Неограничивающие примеры алкильных заместителей R охватывают метильную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную, фенильную группы и т.п., включая все их изомеры, например третичный бутил, изопропил и т.п. К другим гидрокарбильным радикалам относятся фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил и гидрокарбилзамещенные металлоидорганические радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п.; галокарбилзамещенные металлоидорганические радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; дизамещенные борные радикалы, включая, например, диметилбор; дизамещенные пниктогеновые радикалы, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин; халькогеновые радикалы, включая метокси, этокси, пропокси, фенокси, метилсульфидные и этилсульфидные. К неводородным заместителям R относятся атомы углерода, кремния, бора, алюминия, азота, фосфора, кислорода, олова, серы, германия и т.п., включая олефины, такие, как, хотя ими их список не ограничен, олефиново-ненасыщенные заместители, включая лиганды с концевым винилом, например бут-3-енил, проп-2-енил, гекс-5-енил и т.п. Кроме того, по меньшей мере две группы R, предпочтительно две смежные группы R, связаны с образованием кольцевой структуры, содержащей от 3 до 30 атомов, выбранных из углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их сочетания. Замещенная группа R, тикая, как 1-бутанил, с атомом металла М может также образовывать сигму-связь.

С атомом металла М могут быть связаны другие лиганды, такие, как по меньшей мере одна уходящая группа Q. В одном из вариантов Q обозначает моноанионный подвижный лиганд, образующий с М сигму-связь. В зависимости от состояния окисления атома металла значением n является 0, 1 или 2, вследствие чего вышеприведенная формула (III) отображает нейтральное металлоценовое каталитическое соединение с объемистым лигандом.

Неограничивающие примеры лигандов Q включают остатки слабых оснований, таких, как амины, фосфины, простые эфиры, карбоксилаты, диены, гидрокарбильные радикалы, каждый из которых содержит от 1 до 20 углеродных атомов, гидриды, атомы галогена и т.п. и их сочетания. В другом варианте два или большее число лигандов Q образуют часть конденсированного кольца или кольцевой системы. Другие примеры лигандов Q включают те заместители у R, которые указаны выше, включая циклобутильный, циклогексильный, гептильный, толильный, трифторметильный, тетраметиленовый, пентаметиленовый, метилиденовый, метокси-, этокси-, пропокси-, фенокси-, бис(N-метиланилидный), диметиламидный, диметилфосфидный радикалы и т.п.

По одному из вариантов металлоценовые каталитические соединения с объемистым лигандом по изобретению включают те соединения формулы (III), у которых LA и LB связаны между собой по меньшей мере одной мостиковой группой А, вследствие чего эта формула приобретает следующий вид:

Эти соединения с мостиковыми связями, отвечающие формуле (IV), известны как связанные мостиком металлоценовые каталитические соединения с объемистым лигандом. LA, LB, М, Q и n имеют значения, указанные выше. Неограничивающие примеры связывающей мостиком группы А включают мостиковые группы, содержащие по меньшей мере один атом групп с 13 по 16, часто называемые двухвалентными остатками, такие, как, хотя ими их список не ограничен, по меньшей мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия и олова или их сочетание. Предпочтительная мостиковая группа А включает атом углерода, кремния или германия, наиболее предпочтительная группа А включает по меньшей мере один атом кремния или по меньшей мере один атом углерода. Мостиковая группа А может также включать замещающие группы R, которые указаны выше, включая атомы галогенов и железа. Не ограничивающие примеры мостиковой группы А могут быть представлены с помощью формул R’2C, R’2Si, R’2SiR’2Si, R’2Ge, R’P, где R’ независимо обозначает радикал, который представляет собой остаток гидрида, гидрокарбил, замещенный гидрокарбил, галокарбил, замещенный галокарбил, гидрокарбилзамещенный металлоидорганический остаток, галокарбилзамещенный металлоидорганический остаток, дизамещенный бор, дизамещенный пниктоген, замещенный халькоген или атом галогена, или две группы R’ могут быть связанными с образованием кольца или кольцевой системы. По одному из вариантов связанные мостиками металлоценовые каталитические соединения формулы (IV) с объемистым лигандом содержат по две или большее число мостиковых групп А (см. ЕР-В1 664301).

По одному из вариантов металлоценовые каталитические соединения с объемистым лигандом представляют собой те соединения, у которых заместители R объемистых лигандов LA и LB в формулах (III) и (IV) замещены одинаковым или разным числом заместителей у каждого из объемистых лигандов. В другом варианте объемистые лиганды LA и LB в формулах (III) и (IV) различны.

К прочим металлоценовым каталитическим соединениям и каталитическим системам с объемистым лигандом, которые могут быть использованы по изобретению, можно отнести те, которые представлены в патентах US №№5064802, 5145819, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031,5304614, 5677401, 5723398, 5753578, 5854363, 5856547, 5858903, 5859158, 5900517 и 5939503, в публикациях РСТ WO 93/08221, WO 93/08199, WO 95/07140, WO 98/11144, WO 98/41530, WO 98/41529, WO 98/46650, WO 99/02540 и WO 99/14221 и в европейских публикациях ЕР-А 0578838, ЕР-А 0638595, ЕР-В 0513380, ЕР-А1 0816372, ЕР-А2 0839834, ЕР-В1 0632819, ЕР-В1 0748821 и ЕР-В1 0757996, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

В одном из вариантов металлоценовые каталитические соединения с объемистым лигандом, которые могут быть использованы по изобретению, включают металлоценовые соединения, содержащие по одному объемистому лиганду со связанным мостиком гетероатомом. Катализаторы и каталитические системы этих типов представлены, например, в публикациях РСТ WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, WO 96/00244, WO 97/15602 и WO 99/20637, в патентах US №№5057475, 5096867, 5055438, 5198401, 5227440 и 5264405 и в европейской публикации ЕР-А 0420436, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

По этому варианту металлоценовое каталитическое соединение с объемистым лигандом отвечает формуле:

где М обозначает атом металла групп с 3 по 16 или атом металла, выбранного из рядов актиноидов или лантаноидов Периодической таблицы элементов, причем предпочтительным значением М является атом переходного металла групп с 4 по 12, более предпочтительным значением М является атом переходного металла группы 4, 5 или 6, а наиболее предпочтительным значением М является атом переходного металла группы 4 в любом состоянии окисления, в особенности атом титана; LC обозначает замещенный или незамещенный объемистый лиганд, связанный с М; J связан с М; А связан с М и J; J обозначает гетероатомсодержащий вспомогательный лиганд; А обозначает мостиковую группу; Q обозначает одновалентный анионный лиганд, а n обозначает целое число 0, 1 или 2. В вышеприведенной формуле (V) LC, А и J образуют конденсированную кольцевую систему. В одном из вариантов в формуле (V) LC имеет такие же значения, как указанные выше для LA, а А, М и Q в формуле (V) имеют значения, указанные выше для формулы (III).

В формуле (V) J обозначает гетероатомсодержащий лиганд, у которого J обозначает элемент группы 15 с координационным числом три или элемент группы 16 Периодической таблицы элементов с координационным числом два. В предпочтительном варианте J содержит атом азота, фосфора, кислорода или серы, причем наиболее предпочтителен атом азота.

В одном из вариантов выполнения изобретения каталитические соединения металлоценового типа с объемистым лигандом представляют собой гетероциклические лигандные комплексы, объемистые лиганды которых, кольца или кольцевые системы включают по одному или несколько гетероатомов или их сочетание. Неограничивающие примеры гетероатомов включают атомы элементов групп с 13 по 16, предпочтительно атомы азота, бора, серы, кислорода, алюминия, кремния, фосфора и олова. Примеры таких металлоценовых каталитических соединений с объемистым лигандом представлены в заявках WO 96/33202, WO 96/34021, WO 97/17379 и WO 98/22486, в EР-А1 0874005 и патентах US №№5637660, 5539124, 5554775, 5756611, 5233049, 5744417 и 5856258, которые все включены в настоящее описание в качестве ссылок.

В другом варианте металлоценовые каталитические соединения с объемистым лигандом представляют собой те комплексы, которые известны как катализаторы с переходным металлом на основе бидентатных лигандов, содержащих пиридиновые или хинолиновые остатки, такие, как те, что представлены в заявке США серийный номер 09/103620, поданной 23 июня 1998 г., которая включена в настоящее описание в качестве ссылки. В еще одном варианте металлоценовыми каталитическими соединениями с объемистым лигандом являются те, которые представлены в публикациях РСТ WO 99/01481 и WO 98/42664, которые в полном объеме включены в настоящее описание в качестве ссылок.

По еще одному варианту каталитическое соединение металлоценового типа с объемистым лигандом представляет собой комплекс металла, предпочтительно переходного металла, объемистого лиганда, предпочтительно замещенного или незамещенного пи-связанного лиганда, и одного или нескольких гетероаллильных остатков, такой, как те, которые представлены в патентах US №№5527752 и 5747406 и в заявке ЕР-В1 0735057, коюрые все в полном объеме включены в настоящее описание в качестве ссылок.

У любого из металлоценовых каталитических соединений с объемистым лигандом по изобретению предусмотрена также возможность присутствия по меньшей мере одной фторидной или фторсодержащей уходящей группы, как это изложено в заявке США серийный номер 09/191916, поданной 13 ноября 1998 г.

По другому варианту соединение металла или второе соединение металла представляет собой металлоценовое каталитическое соединение с объемистым лигандом, которое отвечает формуле:

где М обозначает атом металла групп с 3 по 16, предпочтительно атом переходного металла групп с 4 по 12, а наиболее предпочтительно атом переходного металла группы 4, 5 или 6; LD обозначает объемистый лиганд, который связан с М; каждый Q независимо друг от друга связан с М, a Q2(YZ) образует лиганд, предпочтительно однозарядный полидентатный лиганд; А или Q обозначает одновалентный анионный лиганд, также связанный с М; Х обозначает одновалентную анионную группу, когда n обозначает 2, или Х обозначает двухвалентную анионную группу, когда n обозначает 1; n обозначает 1 или 2.

В формуле (VI) L и М имеют значения, указанные выше для формулы (III); Q имеет значения, указанные выше для формулы (III), предпочтительные значения Q выбирают из ряда, включающего -О-, -NR-, -CR2- и -S-; Y обозначает либо С, либо S; значения Z выбирают из ряда, включающего -OR, -NR2, -СR3, -SR, -SiR3, -PR2, -Н, замещенные и незамещенные арильные группы при условии, что когда Q обозначает -NR-, значения Z выбирают из ряда, включающего -OR, -NR2, -SR, -SiR3, -PR2 и -Н; значения R выбирают из групп, включающих атомы углерода, кремния, азота, кислорода и/или фосфора, причем предпочтительным значением R является углеводородная группа, содержащая от 1 до 20 углеродных атомов, наиболее предпочтительно алкильная, циклоалкильная или арильная группа; n обозначает целое число от 1 до 4, предпочтительно 1 или 2; Х обозначает одновалентную анионную группу, когда n обозначает 2, или Х обозначает двухвалентную анионную группу, когда n обозначает 1; предпочтительным значением Х является карбаматный, карбоксилатный или другой гетероаллильный остаток, отображаемый сочетанием Q, Y или Z.

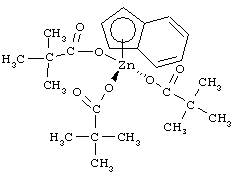

В особенно предпочтительном варианте металлоценовое соединение с объемистым лигандом отвечает формуле:

В смешанной каталитической системе вышеописанные первое и второе соединения металла можно совмещать в молярных соотношениях от 1:1000 до 1000:1, предпочтительно от 1:99 до 99:1, предпочтительнее от 10:90 до 90:10, более предпочтительно от 20:80 до 80:20, еще более предпочтительно от 30:70 до 70:30, еще предпочтительнее от 40:60 до 60:40. Выбор конкретного соотношения обычно зависит от целевого конечного продукта и/или метода активации.

Активатор и методы активации

Представленные в настоящем описании соединения металлов, как правило, активируют различными путями с целью получить каталитические соединения, обладающие свободным координационным участком, который обеспечивает координирование, внедрение и полимеризацию олефина (олефинов).

Принимая во внимание цели описания данной заявки и прилагаемую формулу изобретения, понятие "активатор" определяют как относящееся к любому соединению, компоненту или способу, применение которого дает возможность активировать любые металлсодержащие соединения с элементами группы 15 и/или металлоценовые каталитические соединения с объемистым лигандом по изобретению, как они описаны выше. К неограничивающим примерам активаторов можно отнести кислоты Льюиса, некоординационные ионогенные активаторы, ионизирующие активаторы и любые другие соединения, включая основания Льюиса, алюминийалкилы, сокатализаторы обычного типа и их сочетания, которые способны превращать нейтральное металлоценовое каталитическое соединение с объемистым лигандом или металлсодержащее соединение с элементом группы 15 в каталитически активное металлсодержащее соединение с элементом группы 15 или металлоценовый катион с объемистым лигандом. Объемом настоящего изобретения охватывается применение алюмоксана или модифицированного алюмоксана в качестве активатора и/или применение также ионизирующих активаторов, нейтральных или ионогенных, таких, как три(н-бутил)аммоиийтетракис(пентафторфенил)бор, трисперфторфенилборный металлоидсодержащий предшественник и трисперфторнафтилборный металлоидсодержащий предшественник, соединения с полигалоидпрованными гетероборановыми анионами (см. WO 98/43983) и их сочетания, которые непременно ионизируют нейтральный металлоценовый катализатор с объемистым лигандом и/или металлсодержащее соединение с элементом группы 15.

По одному из вариантов предусмотрен также способ активации с использованием ионизирующих ионогенных соединений, не содержащих активного протона, но способных к образованию катиона металлсодержащего соединения с элементом группы 15 или металлоценового каталитического катиона с объемистым лигандом и его некоординационного аниона, как это изложено в завках ЕР-А 0426637 и ЕР-А 0573403 и в патенте US №5387568, которые все включены в настоящее описание в качестве ссылок.

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых представлены в патентах US №№4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253, 5731451, 5744656, 5847177, 5854166, 5856256 и 5939346, в европейских публикациях ЕР-А 0561476, EP-B1 0279586, ЕР-А 0594218 и ЕР-В1 0586665 и в публикации РСТ WO 94/10180, которые все в полном объеме включены в настоящее описание в качестве ссылок.

Алюминийорганические соединения, которые могут быть использованы в качестве активаторов, включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий и т.п.

Ионизирующие соединения могут включать активный протон или какой-либо другой катион, ассоциированный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения и т.п. представлены в европейских публикациях ЕР-А 0570982, ЕР-А 0520732, ЕР-А 0495375, ЕР-В1 0500944, ЕР-А-0277003 и ЕР-А 0277004, в патентах US №№5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124 и в заявке на патент US серийный номер 08/285380, поданной 3 августа 1994 г., которые все в полном объеме включены в настоящее описание в качестве ссылок.

Другие активаторы включают те соединения, которые представлены в публикации РСТ WO 98/07515, такие, как трис(2,2’,2’’-нонафтордифенил)фторалюминат, причем эта публикация в полном объеме включена в настоящее описание в качестве ссылки. По изобретению предусмотрено также применение сочетаний активаторов, например сочетаний алюмоксанов с ионизирующими активаторами (см., в частности, публикации ЕР-В1 0573120, РСТ WO 94/07928 и WO 95/14044 и патенты US 5153157 и 5453410, которые все в полном объеме включены в настоящее описание в качестве ссылок). В заявке WO 98/09996, включенной в настоящее описание в качестве ссылки, представлена активация металлоценовых каталитических соединений с объемистыми лигандами перхлоратами, периодатами и иодатами, включая их гидраты. В заявках WO 98/30602 и WO 98/30603, которые включены в настоящее описание в качестве ссылок, описано применение литий(2,2’-бисфенилдитриметилсиликат)·4ТГФ в качестве активатора для металлоценового каталитического соединения с объемистым лигандом. В заявке WO 99/18135, включенной в настоящее описание в качестве ссылки, описано применение боралюминийорганических активаторов. В ЕР-В1 0781299 предлагается применение силилиевой соли в сочетании с некоординационным совместимым анионом. Для превращения нейтрального металлоценового каталитического соединения с объемистым лнгандом или предшественника в соединение с металлоценовым катионом и объемистым лигандом, способным обеспечить полимеризацию олефинов, предусмотрено также применение методов активации с использованием облучения (см. заявку ЕР-В1 0615981, включенную в настоящее описание в качестве ссылки), электрохимического окисления и т.п. Другие активаторы и способы активации металлоценового каталитического соединения с объемистым лигандом представлены, например, в патентах US №№5849852, 5859653 и 5869723 и в заявках WO 98/32775 и WO 99/42467 [{диоктадецилметиламмонийбис[трис(пентафторфенил)боран]бензимидазолид}], которые включены в настоящее описание в качестве ссылок.

По одному из вариантов активатором является кислота Льюиса, более предпочтительно кислота Льюиса на основе алюминия, а наиболее предпочтительно нейтральная кислота Льюиса на основе алюминия, включающая по меньшей мере один, предпочтительнее два галоидированных арильных лиганда и один или два дополнительных моноанионных лиганда, не считая галоидированных арильных лигандов. В этом варианте являющиеся такими соединениями кислоты Льюиса включают те кислоты Льюиса как активаторы катализаторов полимеризации олефинов, которые основаны на алюминии и содержат по меньшей мере по одному объемистому акцептирующему электроны вспомогательному лиганду, такому, как галоидированные арильные лиганды трис(перфторфенил)борана или трис(перфторнафтил)борана. Наличия таких объемистых вспомогательных лигандов достаточно для того, чтобы позволить кислотам Льюиса выполнять функции электронно стабилизирующих совместимых некоординационных анионов. Стабильности ионогенных комплексов достигают, когда анионы не являются приемлемым лигандным донором для содержащих переходные металлы катионов с элементами группы 15 как сильных катионоактивных кислот Льюиса, используемых в процессах полимеризации с внедрением, т.е. ингибируют переход лиганда, который нейтрализовал бы катионы, и обуславливают отсутствие у них активности для полимеризации.

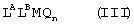

Кислоты Льюиса, соответствующие этому описанию такого предпочтительного активатора, могут отвечать следующей формуле:

где R обозначает моноанионный лиганд, a ArHal представляет собой галоидированную ароматическую С6 или с более высоким углеродным числом полициклическую ароматическую углеводородную или ароматическую циклическую совокупность, в которой два или большее число колец (или конденсированных кольцевых систем) непосредственно связаны друг с другом или между собой, а n обозначает число от 1 до 2, причем предпочтительным значением n является 1.

По другому варианту по меньшей мере один (ArHal) формулы (VII) представляет собой галоидированный ароматический С9 или более тяжелый радикал, предпочтительно фторированный нафтил. Неограничивающие примеры приемлемых R-лигандов включают замещенные и незамещенные гидрокарбильные алифатические и ароматические C1-С30 группы, причем понятие "замещенный" означает, что по меньшей мере один водородный атом при углеродном атоме замещен гидрокарбилом, атомом галогена, галокарбилом, гидрокарбил- или галокарбилзамещенным металлоидорганическим радикалом, диалкиламидом, алкокси, силокси, арилокси, алкилсульфидом, арилсульфидом, алкилфосфидом, арилфосфидом или другим анионным заместителем; фторид; объемистые алкоксиды, где понятие "объемистый" относится к гидрокарбильным группам С4 и с большим углеродным числом, в частности до примерно С20, таким, как трет-бутоксид, 2,6-диметилфеноксид и 2,6-ди(трет-бутил)феноксид; -SR, -NR2 и -PR2, где каждый R независимо обозначает замещенный или незамещенный гидрокарбил, как он представлен выше, и металлоидорганический радикал, замещенный C1-С30гидрокарбилом, такой, как триметилсилил.

Примеры ArHal включают фенильные, нафтильные и антраценильные радикалы согласно US №5198401 и дифенильные радикалы согласно WO 97/29845, когда они галоидированы. Принимая во внимание цели настоящей заявки, понятия "галоидированный" и "галоидирование" применимы в тех случаях, когда по меньшей мере одна треть водородных атомов при углеродных атомах арилзамещенных ароматических лигандов замещена или их замещают атомами галогена, более предпочтительные ароматические лиганды пергалоидированы. Наиболее предпочтительным галогеном является фтор.

По другому варианту мольное соотношение между металлом активаторного компонента и металлом нанесенного на носитель каталитического соединения с элементом группы 15 находится в пределах от 0,3:1 до 1000:1, предпочтительно от 20:1 до 800:1, а наиболее предпочтительно от 50:1 до 500:1. Когда активатором служит ионизирующий активатор, такой, как активаторы на основе анионоактивного тетракис(пентафторфенил)бора, предпочтительное мольное соотношение между металлом активаторного компонента и металлическим компонентом гафнийсодержащего каталитического соединения с элементом группы 15 находится в пределах от 0,3:1 до 3:1.

Объем настоящего изобретения включает также возможность объединения вышеописанных металлсодержащих соединений с элементами группы 15 и/или металлоценовых каталитических соединений с объемистыми лигандами с одним или несколькими каталитическими соединениями, отвечающими формулам с (III) по (VI), с применением одного или нескольких вышеописанных активаторов или методов активации.

По другому варианту смешанную каталитическую композицию с модифицированными алюмоксанами объединяют с первым и вторым соединениями металла по изобретению с получением каталитической системы. В еще одном варианте ММАО-3А (модифицированный метилалюмоксан в гептане, технически доступен на фирме Akzo Chemicals, Inc., Нидерланды, под торговым наименованием Modified Methylalumoxane type 3А, соответствующий, например, тем алюмоксанам, которые представлены в патенте US №5041584, который включен в настоящее описание в качестве ссылки) совмещают с первым и вторым соединениями металла с получением каталитической системы.

В конкретном варианте предпочтительное массовое процентное содержание соединений металла (если их применяют), отвечающих формуле 1 и формуле 2, когда они оба активированы одним и тем же активатором, в пересчете на массу обоих этих соединений металла, но без активатора или какого-либо носителя, составляет от 10 до 95 мас.% для соединения формулы 1 и от 5 до 90 мас.% для соединения формулы 2, предпочтительнее от 50 до 90 мас.% для соединения формулы 1 и от 10 до 50 мас.% для соединения формулы 2, более предпочтительно от 60 до 80 мас.% для соединения формулы 1 и от 40 до 20 мас.% для соединения формулы 2. В особенно предпочтительном варианте соединение формулы 2 активируют метилалюмоксаном, затем объединяют с соединением формулы 1, после чего инжектируют в реактор.

Когда в одном конкретном варианте используют соединение I и инденилцирконийтриспивалат, если они оба активированы одним и тем же активатором, предпочтительное массовое содержание в пересчете на массу обоих этих катализаторов, но без активатора или какого-либо носителя, составляет от 10 до 95 мас.% для соединения I и от 5 до 90 мас.% для инденилцирконийтриспивалата, предпочтительнее от 50 до 90 мас.% для соединения I и от 10 до 50 мас.% для инденилцирконийтриспивалата, более предпочтительно от 60 до 80 мас.% для соединения I и от 40 до 20 мас.% для инденилцирконийтриспивалата. В особенно предпочтительном варианте инденилцирконийтриспивалат активируют метилалюмоксаном, затем объединяют с соединением I, после чего инжектируют в реактор.

Обычно объединенные соединения металла и активатор совмещают в соотношениях от примерно 1000:1 до примерно 0,5:1. В предпочтительном варианте соединения металла и активатор совмещают в соотношении от примерно 300:1 до примерно 1:1, предпочтительнее от примерно 150:1 до примерно 1:1; для боранов, боратов, алюминатов и т.д. предпочтительное соотношение составляет от примерно 1:1 до примерно 10:1, а для алюминийалкильных соединений (таких, как диэтилалюминийхлорид, объединенный с водой) предпочтительное соотношение равно от примерно 0,5:1 до примерно 10:1.

Каталитические системы обычного типа

В другом варианте смешанная каталитическая композиция по настоящему изобретению может включать металлсодержащее соединение с элементом группы 15, как оно представлено выше, и катализатор обычного типа с переходным металлом.

Катализаторы обычного типа с переходными металлами представляют собой такие традиционные катализаторы Циглера-Натта, ванадиевые и катализаторы типа катализаторов фирмы "Филлипс", которые хорошо известны в данной области техники, например такие, как катализаторы Циглера-Натта, описанные в Ziegler-Natta Catalysts and Polymerisations, John Boor, Academic Press, Нью-Йорк, 1979 г. Примеры катализаторов обычного типа с переходными металлами обсуждаются также в патентах US №№4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960711, которые все в полном объеме включены в настоящее описание в качестве ссылок.

Каталитические соединения обычного типа с переходными металлами, которые могут быть использованы по настоящему изобретению, включают соединения переходных металлов групп с 3 по 17, предпочтительно с 4 по 12, более предпочтительно с 4 по 6, Периодической таблицы элементов.

Эти катализаторы обычного типа с переходными металлами могут быть представлены формулой MRx, где М обозначает атом металла из групп с 3 по 17, предпочтительно из групп с 4 по 6, более предпочтительно группы 4, а наиболее предпочтительно титан; R обозначает атом галогена или гидрокарбилоксигруппу; а х обозначает состояние окисления металла М. Неограничивающие примеры значений R включают алкокси, фенокси, бромид, хлорид и фторид. Неограничивающие примеры катализаторов обычного типа с переходными металлами, у которых М обозначает атом титана, включают TiCl4, TiBr4, Ti(ОС2Н5)3Сl, Тi(ОС2Н5)Сl3, Тi(ОС4Н9)3Сl, Тi(ОС3Н7)2Сl2, Тi(ОС2Н5)2Вr2, ТiСl3·1/3АlСl3 и Ti(OC12H25)Cl3.

Каталитические соединения переходных металлов обычного типа на основе магний/титановых электронодонорных комплексов, которые могут быть использованы по изобретению, представлены, например, в патентах US №№4302565 и 4302566, которые в полном объеме включены в настоящее описание в качестве ссылок. Особенно предпочтительно производное MgTiCl6(этилацетат)4.

В заявке UK 2105355 и патенте US №5317036, включенных в настоящее описание в качестве ссылок, представлены различные ванадиевые каталитические соединения обычного типа. Неограничивающие примеры ванадиевых каталитических соединений обычного типа включают ванадилтригалогенид, -алкоксигалогениды и -алкоксиды, такие, как VОСl3, VOCl2(OBu), где Вu означает бутил, и VO(ОС2Н5)3; ванадийтетрагалогенид и ванадийалкоксигалогениды, такие, как VCl4 и VСl3(ОВu); ванадий и ванадилацетилацетонаты и хлорацетилацетонаты, такие, как V(АсАс)3 и VOCl2(AcAc), где (АсАс) обозначает ацетилацетонат. Предпочтительными ванадиевыми каталитическими соединениями обычного типа являются VOCl3, VCl4 и VOCl2-OR, где R обозначает углеводородный радикал, предпочтительно алифатический или ароматический углеводородный C1-С10 радикал, такой, как этил, фенил, изопропил, бутил, пропил, н-бутил, изобутил, третичный бутил, гексил, циклогексил, нафтил и т.д., и ванадийацетилацетонаты.

Каталитические соединения хрома обычного типа, часто называемые соединениями типа катализаторов фирмы "Филлипс", приемлемые для использования при выполнении настоящего изобретения, включают СrО3, хромоцен, силилхромат, хромилхлорид (СrО2Сl2), хром-2-этилгексаноат, хромацетилацетонат [Сr(АсАс)3] и т.п. Неограничивающие примеры представлены в патентах US №№3709853, 3709954, 3231550, 3242099 и 4077904, которые в полном объеме включены в настоящее описание в качестве ссылок.

Еще одни каталитические соединения переходных металлов обычного типа и каталитические системы, приемлемые для использования по настоящему изобретению, представлены в патентах US №№4124532, 4302565, 4302566,4376062,4379758, 5066737, 5763723, 5849655, 5852144, 5854164 и 5869585 и опубликованных заявках ЕР-А2 0416815 и ЕР-А1 0420436, которые все включены в настоящее описание в качестве ссылок.

Прочие катализаторы могут включать катионоактивные катализаторы, такие, как АlСl3, и другие, кобальтовые, железные, никелевые и палладиевые катализаторы, хорошо известные в данной области техники (см., например, патенты US №№3487112, 4472559, 4182814 и 4689437, которые все включены в настоящее описание в качестве ссылок).

Эти каталитические соединения переходных металлов обычного типа, за исключением некоторых хромсодержащих каталитических соединений обычного типа, как правило, активируют одним или несколькими сокатализаторами обычного типа, описанными ниже. Катализаторы обычного типа с переходными металлами можно также активировать, как это известно в данной области техники, с использованием активаторов, представленных выше в настоящем описании.

Сокаталитические соединения обычного типа для вышеупомянутых каталитических соединений переходных металлов обычного типа могут быть представлены формулой М3М

Неограничивающие примеры металлорганических сокаталитических соединений обычного типа, которые могут быть использованы совместно с описанными выше каталитическими соединениями обычного типа, включают метиллитий, бутиллитий, дигексилртуть, бутилмагний, диэтилкадмий, бензилкалий, диэтилцинк, три-н-бутилалюминий, диизобутилэтилбор, диэтилкадмий, ди-н-бутилцинк и три-н-амилбор, преимущественно алюминийалкилы, такие, как тригексилалюминий, триэтилалюминий, триметилалюминий и триизобутилалюминий. Другие сокаталитические соединения обычного типа включают моноорганогалогениды и гидриды металлов группы 2 и моно- и диорганогалогениды и гидриды металлов групп 3 и 13. Неограничивающие примеры таких сокаталитических соединений обычного типа включают диизобутилалюминийбромид, изобутилбордихлорид, метилмагнийхлорид, этилбериллийхлорид, этилкальцийбромид, диизобутилалюминийгидрид, метилкадмийгидрид, диэтилборгидрид, гексилбериллийгидрид, дипропилборгидрид, октилмагнийгидрид, бутилцинкгидрид, дихлорборгидрид, дибромалюминийгидрид и бромкадмийгидрид. Металлорганические сокаталитические соединения обычного типа специалистам в данной области техники известны, более полное обсуждение этих соединений можно найти в патентах US №№3221002 и 5093415, которые в полном объеме включены в настоящее описание в качестве ссылок.

Подложки, носители и общая технология нанесения на носитель

Вышеописанные катализаторы с элементами группы 15 и/или смешанную каталитическую систему, включающую каталитическое соединение, содержащее элемент группы 15, и металлоценовое каталитическое соединение с объемистым лигандом или обычное каталитическое соединение, можно совмещать с одним или несколькими материалами подложек или носителями с применением одного из методов нанесения на подложки, хорошо известных в данной области техники, или так, как изложено ниже. По одному из вариантов катализатор, содержащий элемент группы 15, или смешанная каталитическая система по изобретению находится в нанесенной на носитель форме, например нанесенная на подложку или носитель, в контакте с ним, испаренная с ним, связанная с ним или внедренная в него, адсорбированная или абсорбированная в нем. Кроме того, в случае использования в составе смешанной системы предполагается нанесение металлоценового катализатора с объемистым лигандом на отдельный носитель, отличный от носителя с катализатором, содержащим элемент группы 15, в частности при применении в системе реакторов, в которой одну каталитическую систему на носителе используют в одном реакторе для получения высокомолекулярного компонента (ВМК), а другую каталитическую систему на носителе используют в другом реакторе для получения низкомолекулярного компонента (НМК).

Понятия "подложка" и "носитель" используют как взаимозаменяемые, они применимы к любому материалу подложки, предпочтительно к пористому материалу подложки, включая неорганические и органические материалы подложек. Неограничивающие примеры неорганических материалов подложек включают неорганические оксиды и неорганические хлориды. К другим носителям относятся смолистые материалы подложек, такие, как полистирол, функционализованные или сшитые органические подложки, такие, как полистирольные, дивинилбензольные, полиолефиновые и другие полимерные соединения, и любой другой органический или неорганический материал подложки и т.п., а также их смеси.

Предпочтительными носителями являются неорганические оксиды, которые включают оксиды металлов групп 2, 3, 4, 5, 13 и 14.

Предпочтительные носители включают диоксид кремния, оксид алюминия, кремнийдиоксид/алюминийоксид и их смеси. К другим эффективным подложкам относятся оксид магния, диоксид титана, диоксид циркония, хлорид магния, монтмориллонит (см. ЕР-В1 0511665), филлосиликат, цеолиты, тальк, глины и т.п. Могут быть использованы также сочетания этих материалов подложек, например кремнийдиоксид/хром, кремнийдиоксид/алюминийоксид, кремнийдиоксид/титандиоксид и т.п. Дополнительные материалы подложек могут включать те пористые акриловые полимеры, что описаны в заявке ЕР-В1 0767184, которая включена в настоящее описание в качестве ссылки.

Предпочтительный носитель, наиболее предпочтительно неорганический оксид, характеризуется удельными площадью поверхности в интервале от примерно 10 до примерно 100 м2/г и объемом пор в интервале от примерно 0,1 до примерно 4,0 куб.см/г и средним размером частиц в интервале от примерно 5 до примерно 500 мкм. В более предпочтительном варианте удельная площадь поверхности носителя находится в интервале от примерно 50 до примерно 500 м2/г, удельный объем пор составляет от примерно 0,5 до примерно 3,5 куб.см/г, а средний размер частиц равен от примерно 10 до примерно 200 мкм. В наиболее предпочтительном варианте удельные площадь поверхности носителя находится в интервале от примерно 100 до примерно 400 м2/г и объем пор составляет от примерно 0,8 до примерно 5,0 куб.см/г, а средний размер частиц равен от примерно 5 до примерно 100 мкм. Средний размер пор носителя по изобретению, как правило, находится в диапазоне oт примерно 10 до примерно 1000  , предпочтительно от примерно 50 до примерно 500

, предпочтительно от примерно 50 до примерно 500  , а наиболее предпочтительно от примерно 75 до примерно 450

, а наиболее предпочтительно от примерно 75 до примерно 450  .

.

Примеры нанесения на носитель катализаторов по изобретению представлены в патентах US №№4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5698487, 5714424, 5723400, 5723402, 5731261, 5759940, 5767032, 5770664, 5846895 и 5939348, в заявках на патенты US серийные номера 271598, поданной 7 июля 1994 г., и 788736, поданной 23 января 1997 г., и публикациях РСТ WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297 и EP-B1 0685494, которые все в полном объеме включены в настоящее описание в качестве ссылок.

В данной области техники существуют различные другие методы нанесения на носители полимеризационного каталитического соединения или смешанной каталитической системы по изобретению. Так, например, каталитические соединения, содержащие элементы группы 15, и/или смешанная каталитическая система, включающая металлоценовые каталитические соединения с объемистыми лигандами, могут содержать связанный с полимером лиганд, как это изложено в патентах US №№5473202 и 5770755, которые в полном объеме включены в настоящее описание в качестве ссылок; каталитические соединения, содержащие элементы группы 15, и/или металлоценовые каталитические соединения с объемистыми лигандами по изобретению можно сушить распылением, как это изложено в патенте US №5648310, который в полном объеме включен в настоящее описание в качестве ссылки; подложку, используемую вместе с каталитическими соединениями, содержащими элементы группы 15, и/или металлоценовыми каталитическими соединениями с объемистыми лигандами по изобретению, можно функционализировать так, как изложено в европейской публикации ЕР-А 0802203, которая в полном объеме включена в настоящее описание в качестве ссылки; или по меньшей мере один заместитель или уходящую группу выбирают так, как изложено в патенте US №5688880, который в полном объеме включен в настоящее описание в качестве ссылки.

В другом варианте выполнения изобретения предлагается каталитическая система, содержащая элемент группы 15, и/или смешанная система, включающая металлоценовые каталитические соединения с объемистыми лигандами, которая включает модификатор поверхности, используемый при приготовлении каталитической системы на носителе, как это изложено в публикации РСТ WO 96/11960, которая в полном объеме включена в настоящее описание в качестве ссылки. Каталитические системы по изобретению могут быть приготовлены в присутствии олефина, например гексена-1.

В еще одном варианте гафнийсодержащую каталитическую систему с элементом группы 15 и смешанную систему, включающую металлоценовое каталитическое соединение с объемистым лигандом, можно объединять с солью металла карбоновой кислоты (эфира), например с карбоксилатами алюминия, такими, как алюминиймоно-, ди- и тристеараты, алюминийоктоаты, -олеаты и -циклогексилбутираты, как это изложено в заявке США серийный номер 09/113216, поданной 10 июля 1998 г.

Метод приготовления каталитической системы, содержащей элемент группы 15, и/или металлоценовой каталитической системы с объемистым лигандом описан ниже, его можно найти в заявках на патенты US серийные номера 265533, поданной 24 июня 1994 г., и 265532, поданной 24 июня 1994 г., а также в заявках РСТ WO 96/00245 и WO 96/00243, которые были опубликованы 4 января 1996 г., которые все в полном объеме включены в настоящее описание в качестве ссылок. Этот метод осуществляют либо с каталитическими соединениями, содержащими элементы группы 15, вместе с металлоценовыми каталитическими соединениями с объемистым лигандом или отдельно от них. В этом методе каталитическое соединение или соединения суспендируют в жидкости с получением раствора и отдельно готовят раствор, включающий активатор и жидкость. В качестве жидкости можно использовать любой совместимый растворитель или другую жидкость, способную образовывать с каталитическим соединением или соединениями и/или активатором по изобретению раствор или т.п. В предпочтительном варианте в качестве жидкости используют циклоалифатический или ароматический углеводород, предпочтительнее всего толуол. Растворы каталитического соединения или соединений и активатора смешивают и добавляют к пористому носителю таким образом, чтобы общий объем раствора каталитического соединения или соединений и раствора активатора или раствора каталитического соединения или соединений и раствора активатора был меньше четырехкратного объема пор пористого носителя, более предпочтительно меньше трехкратного объема, а еще более предпочтительно меньше двукратного объема, причем предпочтительные интервалы составляют от 1,1 до 3,5 крата, а наиболее предпочтительные интервалы равны от 1,2 до 3 крата.

Методы определения общего объема пор пористого носителя в данной области техники хорошо известны. Подробности одного из этих методов обсуждаются в томе 1 работы Experimental Methods in Catalytic Research (Academic Press, 1968) (см. конкретно cc.67-96). Этот предпочтительный метод включает применение классического прибора БЭТ для определения абсорбции азота. Другой метод, хорошо известный в данной области техники, описан в работе Innes, Total Porosity and Particle Density of Fluid Catalysts by Liquid Titration, том 28, №3, Analytical Chemistry 332-334 (март, 1956 г.).

Другие методы нанесения на носитель каталитических соединений по изобретению описан в заявке на патент US серийный номер 09/312878, поданной 17 мая 1999 г, которая в полном объеме включена в настоящее описание в качестве ссылки.

Когда применяют смешанную каталитическую систему, каталитическое соединение с элементом группы 15 и металлоценовое каталитическое соединение с объемистым лигандом по изобретению совмещают в молярных соотношениях от 1:1000 до 1000:1, предпочтительно от 1:99 до 99:1, предпочтительнее от 10:90 до 90:10, более предпочтительно от 20:80 до 80:20, еще более предпочтительно от 30:70 до 70:30, еще предпочтительнее от 40:60 до 60:40.

В одном из вариантов с применением смешанной системы по изобретению, в частности в процессе суспензионной полимеризации, общее количество соединения, содержащего элемент группы 15, и металлоценового каталитического соединения с объемистым лнгандом в мкммолях на грамм (г) в готовом катализаторе на носителе (включает материал носителя, смешанные катализаторы и активатор) составляет примерно 40 мкммолей/г, предпочтительно примерно 38 мкммолей/г.

В другом варианте, в частности в процессе газофазной полимеризации с применением смешанной системы по изобретению, общее количество соединения, содержащего элемент группы 15, и металлоценового каталитического соединения с объемистым лигандом в мкммолях на грамм в готовом катализаторе на носителе (включает материал носителя, смешанные катализаторы и активатор) составляет меньше 30 мкммолей/г, предпочтительно меньше 25 мкммолей/г, более предпочтительно меньше 20 мкммолей/г.

В другом варианте группа R в вышеприведенной формуле (VII) (или лиганд) может быть ковалентно связанной с материалом подложки, предпочтительно с металл/металлоидоксидной или полимерной подложкой. Включающие основание Льюиса материалы подложки или подложки обычно взаимодействуют с кислотами Льюиса как активаторами с образованием кислоты Льюиса, связанной с подложкой, активатора на подложке, где одна группа R у RnАl(АrНаl)3-n ковалентно связана с материалом подложки. Так, например, когда материалом подложки служит диоксид кремния, именно гидроксильные группы основания Льюиса, диоксида кремния являются тем местом, где осуществляется этот метод связывания по одному из координационных участков алюминия. В этом варианте предпочтительным материалом подложки является металл или оксид металлоида, предпочтительно проявляющий значение рКa поверхностных гидроксильных групп, равное или составляющее меньше наблюдаемого для аморфного диоксида кремния, т.е. значение рКa, составляющее меньше или равное примерно 11.

Не основываясь на какой-либо конкретной теории, полагают, что ковалентно связанный анионный активатор, кислота Льюиса, с силанольной группой, например диоксида кремния (который выполняет функции основания Льюиса), вначале образует дативный комплекс, вследствие чего образуется формально биполярная (цвиттерионная) структура кислоты Бренстеда, связанная с металлом/металлоидом металлоксидной подложки. После этого протон кислоты Бренстеда протонирует, по-видимому, группу R кислоты Льюиса, отщепляя ее, и в этот момент кислота Льюиса становится ковалентно связанной с кислородным атомом. Далее замещение группы R кислоты Льюиса принимает вид R’-O-, где R’ обозначает приемлемый материал подложки или подложку, например диоксид кремния или полимерную подложку, включающую гидроксильные группы. Для применения в этом конкретном методе нанесения на подложку приемлем любой материал подложки, который содержит поверхностные гидроксильные группы. Другие материалы подложек включают стеклянный бисер.

В том варианте, в котором материалами подложки служат металлоксидные композиции, эти композиции дополнительно могут включать оксиды других металлов, такие, как оксиды Аl, К, Mg, Na, Si, Ti и Zr, поэтому для удаления воды и свободного кислорода их следует (что предпочтительно) обрабатывать термическим и/или химическим средством. Такую обработку, как правило, проводят под вакуумом в горячей печи, в горячем псевдоожиженном слое или обезвоживающими агентами, такими, как органосиланы, силоксаны, алюминийалкильные соединения и т.д. Эффективность обработки должна быть такой, чтобы обеспечить удаление максимально возможного количества удерживаемых влаги и кислорода, но чтобы сохранить химически существенное количество гидроксильных функциональных групп. Таким образом, допустимо кальцинирование при температуре до 800°С или выше, вплоть до точки, предшествующей температуре разложения материала подложки, в течение нескольких часов, а при необходимости добиться более высокого содержания нанесенного на носитель анионного активатора приемлемо кальцинирование при более низких температурах и в течение меньших промежутков времени. Когда оксидом металла является диоксид кремния, приемлемое целевое содержание, как правило, составляет от меньше 0,1 до 3,0 ммолей активатора/г SiO2, что может быть достигнуто, например, варьированием температуры кальцинирования от 200 до 800°С и выше (см. работу Zhuralev и др., Langmuir 1987, том 3, 316, в которой описана корреляция между температурой, продолжительностью кальцинирования и содержанием гидроксильных групп в диоксиде кремния с варьированием удельной площади поверхности).

Потребность в доступных гидроксильных группах в качестве участков присоединения может быть также удовлетворена предварительной обработкой, перед добавлением кислоты Льюиса, менее чем стехиометрическим количеством химических обезвоживающих агентов. В предпочтительном варианте их используют в умеренном количестве, и обычно ими служат те материалы, у которых имеется по одному лиганду, способному вступать во взаимодействие с силанольными группами [например, (СН3)3SiСl] или, по-другому, способному гидролизоваться, благодаря чему сводится к минимальному препятствие реакции каталитических соединений переходных металлов со связанным активатором. Если кальцинирование проводят при температурах ниже 400°С, можно использовать бифункциональные агенты сочетания [например, (СН3)2SiСl2] для блокирования по концам связанных водородными связями пар силанольных групп, которые содержатся в менее жестких условиях кальцинирования (см., например, "Investigation of Quantitative SiOH Determination by the Silane Treatment of Disperse Silica", Gorski и др., Journ. of Colloid and Interface Science, том 126, №2, декабрь 1988 г., где обсуждается влияние силановых агентов сочетания в случаях кремнийдиоксидных полимерных наполнителей, которые обычно также эффективны при модификации силанольных групп на каталитических подложках по изобретению. Аналогичным образом использование кислоты Льюиса в избытке относительно стехиометрического количества, необходимого для взаимодействия с соединениями переходных металлов, обычно служит для нейтрализации избытка силанольных групп без заметного отрицательного влияния на приготовление катализатора или последующую полимеризацию.

В предпочтительном варианте в качестве полимерных подложек применяют полимерные подложки, содержащие гидроксильные функциональные группы, но функциональными группами могут быть группы любых из первичных алкиламинов, вторичных алкиламинов и других соединений, где эти группы структурно внедрены в полимерную цепь и способны вступать во взаимодействие типа кислота/основание с кислотой Льюиса, вследствие чего лиганд, заполняющий один координационный участок алюминия, протонируется и замещается введенной с полимером функциональной группой (что касается содержащих функциональные группы полимеров, то см., например, патент US №5288677, который включен в настоящее описание в качестве ссылки).

Другие подложки включают диоксид кремния, оксид алюминия, кремнийдиоксид/алюминийоксид, оксид магния, диоксид титана, диоксид циркония, хлорид магния, монтмориллонит, филлосиликат, цеолиты, тальк, глины, кремнийдиоксид/хром, кремнийдиоксид/алюминийоксид, кремнийдиоксид/титандиоксид, пористые акриловые полимеры.

По другому варианту выполнения изобретения перед проведением основного процесса полимеризации в присутствии металлсодержащего катализатора с элементом группы 15 и/или металлоценового катализатора с объемистыми лигандом по изобретению форполимеризуют олефин (олефины), предпочтительно С2-С30 олефин (олефины) или альфа-олефин (олефины), предпочтительно этилен или пропилен, или их сочетания. Процесс форполимерпзации может быть периодическим или непрерывным, его можно проводить в газовой, растворной или суспензионной фазе, включая создание повышенного давления. Форполимеризацию можно вести с использованием любого олефинового мономера или сочетания и/или в присутствии любого регулирующего молекулярную массу агента, такого, как водород. Примеры способов форполимеризации можно найти в патентах US №№4748221, 4789359, 4923833, 4921825, 5283278 и 5705578, в европейской публикации ЕР-В 0279863 и публикации РСТ WO 97/44371, которые все в полном объеме включены в настоящее описание в качестве ссылок.