Изобретение относится к области металлургии тугоплавких соединений цветных и переходных металлов, в частности к производству карбида титана.

Известно, что тугоплавкие соединения титана - карбиды, нитриды, карбонитриды имеют высокую твердость, температуру плавления и характеризуются высоким сопротивлением абразивному истиранию. На их основе успешно и широко применяют твердые сплавы (керметы) состава карбид титана - никель, нитрид титана - никель, карбонитрид титана - никель. Такие материалы получают смешением дисперсных порошков тугоплавких соединений титана и никеля с последующим спеканием их (Donna D. Harbuck, Charles F.Davidson and Monte B. Shirts. Journal of Metals. September. 1986. Vol.38. 9. Р.47-50).

Известен способ получения легированного сплава путем введения в связку металлов - титана и железа (Заявка 495862 (Швеция), РЖМет. 1990. 5Е208П). В работе [Welham N. J. Metallurgical and Materials Transactions. B-Process Metallurgical a. Mat. Proc. Sci. 1998. Oct. P. 1077-1083], синтезированы керметы TiC/TiN-Fe карботермическим восстановлением из ильменита (FеТiO3).

Согласно прототипу предлагаемого изобретения сплавы на основе тугоплавких соединений титана получают путем непосредственного смешивания порошков карбида титана с металлической (никелевой) связкой [В.Н.Третьяков, Ю.А. Абрамов Безвольфрамовые твердые сплавы ("керметы"). Итоги науки и техники. Сер. Порошковая металлургия. М., ВИНИТИ. 1993. Т.6. С.39-87].

Недостатком способа является то обстоятельство, что при смешении исходных компонентов шихты - порошков карбида титана и никеля образуется неоднородная смесь, при этом необходимо использовать очень дисперсные и дорогостоящие порошки. Кроме того, в процессе измельчения исходных порошков и смешивания их происходит значительное окисление и загрязнение конструкционным материалом перемешивающего агрегата.

В итоге перечисленные моменты приводят к получению после перемешивания и спекания конечного продукта неоднородного состава и с низкими технологическими характеристиками.

Известен также принятый за прототип способ получения карбида титана по патенту 2130424, МПК С 22 В 34/12, 20.05.99, заключающийся в том, что восстановление хлоридов титана и углерода ведут магнием.

Техническим результатом предлагаемого решения является возможность получения карбида титана, гомогенно легированного никелем.

Технический результат достигается тем, что в способе получения карбида титана, включающем восстановление смеси хлоридов титана и углерода магнием, согласно изобретению, для получения карбида титана, легированного никелем, восстановление ведут сплавом магния, содержащим 3-9% никеля, при перемешивании и коэффициенте использования магния 20-30%.

Выбор параметров процесса обусловлен следующим. При содержании никеля в магниевом сплаве ниже 3% получаемый продукт будет обеднен по содержанию никелевой связки, кроме того, возможно снижение концентрации никеля в отдельных зернах. В случае наличия никеля в исходном сплаве более 9% в синтезированном продукте будет присутствовать избыточное количество никеля от необходимого для получения керметов, при этом появляется вероятность обогащения отдельных зерен тугоплавких соединений никелем.

Интенсивное перемешивание никель-магниевого сплава способствует постоянному присутствию никеля в очаге реакции и, следовательно, равномерному распределению его в зернах синтезируемого карбида титана.

При осуществлении процесса восстановления при коэффициенте использования магния ниже 20% образуется реакционная масса с избыточным количеством магния, что усложняет отделение его в процессе вакуумной сепарации. В случае использования магния более чем на 30% создаются неблагоприятные условия для полного протекания процесса восстановления с участием никеля и конечный продукт получается неоднородным по никелю.

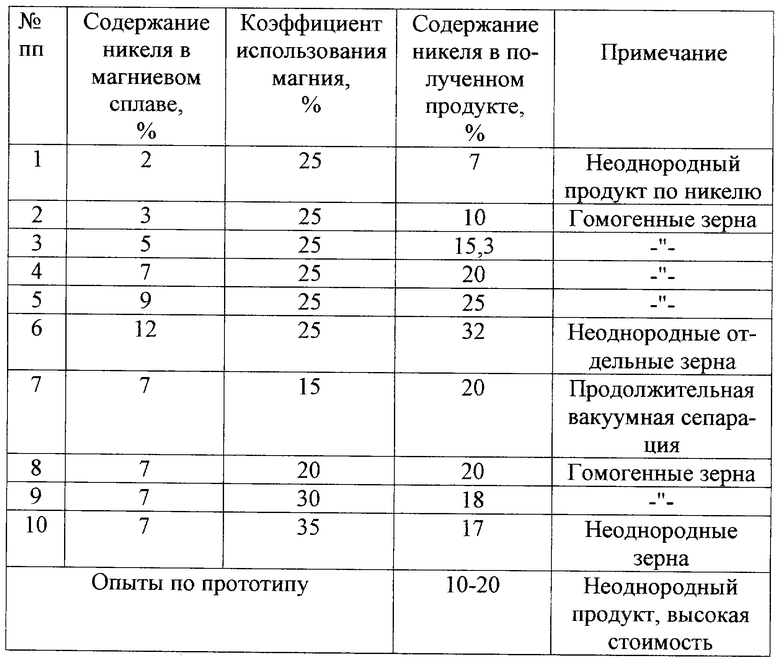

Пример. Использовали лабораторную установку, которая состояла из шахтной печи с электрообогревом, герметичного реактора и стакана, а также конденсатора (для вакуумной сепарации реакционной массы). Исходный сплав магния, содержащий 3-9% никеля, загружали в реакционный стакан и монтировали аппарат восстановления. После расплавления магниевого сплава с никелем осуществляли перемешивание его и на поверхность сплава подавали смесь тетрахлорида титана и перхлоруглерода. Температура процесса 850-1000oС, коэффициент использования магния 20-30%. По окончании процесса восстановления производили выдержку и охлаждали реактор. После установки конденсатора осуществляли вакуумную сепарацию при 950-1000oС. Полученные продукты после охлаждения измельчали и анализировали. Результаты приведены в таблице.

Полученные данные позволяют сделать вывод о техническом эффекте изобретения: при восстановлении смеси хлоридов титана и углерода сплавом магний-никель получается карбид титана, гомогенно легированный никелем. При этом исключается применение дорогостоящих исходных порошков титана, углерода и никеля, процесс получения сплавов протекает в высокопроизводительной аппаратуре, успешно используемой при производстве магниетермического титана, при исключении из технологического цикла нетехнологичных переделов подготовки порошков. В конечном итоге синтезируется продукт на 15-25% дешевле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2003 |

|

RU2230810C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИТРИДА ТИТАНА | 2000 |

|

RU2175021C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2120490C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 1996 |

|

RU2130424C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 2000 |

|

RU2175988C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТИТАНА | 1993 |

|

RU2089489C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1999 |

|

RU2162112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 1993 |

|

RU2043873C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ВОЛЬФРАМСОДЕРЖАЩИХ МЕТАЛЛОКЕРАМИЧЕСКИХ КОМПОЗИЦИЙ | 1992 |

|

RU2048561C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ РАСТВОРОВ | 2001 |

|

RU2189399C1 |

Изобретение относится к области металлургии, производства тугоплавких материалов - карбидов титана. Задачей изобретения является получение карбида титана, гомогенно легированного никелем, исключение использования дорогостоящих исходных порошков и нетехнологических переделов подготовки порошков. Задача достигается путем металлотермического восстановления смеси хлоридов титана и углерода, при этом восстановление ведут сплавом магния, содержащим 3-9% никеля, при перемешивании и коэффициенте использования магния 20-30%. Благодаря этому достигается эффект: технический - образуется карбид титана, гомогенно легированный никелем, экономический - снижается стоимость исходных продуктов для приготовления шихты при получении керметов (на 15-25%) за счет исключения использования дорогостоящих порошков карбида и никеля и исключения нетехнологических переделов подготовки шихты. 1 табл.

Способ получения карбида титана, включающий восстановление смеси хлоридов титана и углерода магнием, отличающийся тем, что для получения карбида титана, легированного никелем, восстановление ведут сплавом магния, содержащим 3-9% никеля, при перемешивании и коэффициенте использования магния 20-30%.

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 1996 |

|

RU2130424C1 |

| Трехфазный тиристорный инвертор | 1969 |

|

SU362605A1 |

| ЕР 0641738 А1, 08.03.1995 | |||

| US 3661523, 09.05.1972 | |||

| US 3661524, 09.05.1972. | |||

Авторы

Даты

2003-05-20—Публикация

2001-09-28—Подача