Изобретение относится к новому способу радикальной полимеризации, позволяющему получать блоксополимеры.

Блокполимеры обычно получают путем ионной полимеризации. Недостаток этого вида полимеризации заключается в том, что полимеризации можно подвергать лишь некоторые типы неполярных мономеров, в частности стирол и бутадиен, при этом реакционная среда должна быть особо чистой, температура чаще всего должна быть ниже комнатной для того, чтобы минимально снизить побочные реакции; таким образом, осуществление способа должно проходить в строго определенных условиях.

Радикальная полимеризация обладает преимуществом, перед ионной полимеризацией, заключающимся в том, что она легко осуществима, не требует чрезмерных условий чистоты и протекает при комнатной температуре или при температуре, превышающей комнатную. До недавнего времени, однако, не существовало способа радикальной полимеризации, позволяющего получать блокполимеры.

С некоторых пор получил развитие новый способ радикальной полимеризации: речь идет о так называемой "контролируемой" радикальной полимеризации, или о радикальной полимеризации по механизму "живых цепей". Контролируемая радикальная полимеризация осуществляется путем роста макрорадикалов. Эти макрорадикалы, время жизни которых очень мало, рекомбинируются друг с другом необратимым образом путем сочетания или дисмутации. Когда полимеризация протекает в присутствии нескольких сомономеров, состав смеси изменяется крайне незначительно, учитывая продолжительность жизни макрорадикала, и, таким образом, цепи представляют собой статистическую последовательность звеньев мономера, а не последовательность в виде блоков.

В последнее время была разработана техника контролируемой радикальной полимеризации, предусматривающая реактивацию концов полимерных цепей в форме радикала путем гомолитического раскрытия связи (например, С-O или С-Галоген).

Контролируемая радикальная полимеризация имеет, таким образом, следующие отличительные особенности.

1. Количество цепей остается неизменным в течение всего времени осуществления реакции.

2. Все цепи растут с одной и той же скоростью, что выражается в:

- линейном увеличении молекулярных масс с конверсией;

- в очень узком распределении масс.

3. Средняя молекулярная масса контролируется молярным соотношением мономер/предшественник цепи.

4. Возможность получения блоксополимеров.

Контролируемый характер выражается особенно сильно, так как скорость реактивации цепей радикалов очень высока по сравнению со скоростью роста цепей. Существуют случаи, в которых это не всегда так (то есть скорость реактивации цепей радикалов выше или равна скорости роста цепи), и условия 1 и 2 не выполняются, тем не менее получение блоксополимеров возможно всегда.

Было описано несколько путей, позволяющих контролировать проникание радикальной полимеризации. Один из них, наиболее распространенный, заключается в том, что в среду вводятся контррадикалы, которые соединяются обратимым образом с растущими макрорадикалами, например нитроксильные радикалы (Georges и в Macromolecules, 26, 2987 (1993). Этот метод предусматривает использование высоких температур, необходимых для лабилизации связи С-O.

Другой метод, называемый Atom Transfer Radical Polymerization, предусматривает использование солей переходных металлов, соединенных с органическими лигандами, и инициатора, представляющего собой, как правило, органический галогенид, контроль за полимеризацией возможен благодаря обратимости связи С-Галоген (Matyjaszewski К., РСТ WO 96/30421). Этот метод полимеризации имеет тот недостаток, что в каждой цепи остается стехиометрическое количество металла.

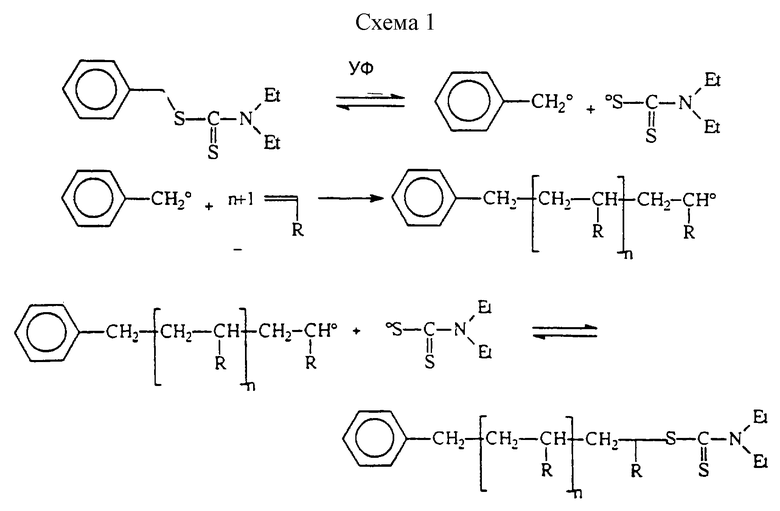

Автор Otsu (Otsu et al. в Makromol. Chem. Rapid Comm, 3, 127-132 (1982), Otsu и в ibid, 3, 123-140 (1982), Otsu et аl. в Polymer Bull., 7, 45 (1984), ibid, 11, 135 (1984), Otsu et al. B J. Macromol. Sci. Chem., A21, 961 (1984), Otsu и в Macromolecules, 19, 2087 (1989)) показал, что некоторые органические сульфиды, особенно дитиокарбаматы, под воздействием УФ-лучей позволяют осуществить рост цепей контролируемым образом по принципу (см. схему 1 в конце описания).

Принцип основывается на фотолизе связи С-S, который регенерирует углеродный макрорадикал с одной стороны, и радикал дитиокарбамил, с другой стороны. Контролируемый характер реакции обусловлен обратимостью связи С-S под действием УФ-лучей. Получение блоксополимеров также возможно. Но значение константы равновесия вышеуказанной реакции 1 невысоко по сравнению со скоростью роста цепи, что приводит к относительно широкому распределению молекулярных масс. Так, индекс дисперсии (Ид =Mw/Mn) составляет от 2 до 5 (Otsu et al., 25, 7/8, 643-650 (1989)).

Дисульфиды ксантатов и дитиокарбаматов сами хорошо известны как агенты передачи цепи в классической радикальной полимеризации в условиях температуры и в присутствии инициатора, но до сих пор ни с одним из этих веществ не было достигнуто осуществление контроля полимеризации, а тем более получение блоксополимеров.

До настоящего времени было известно, что дисульфиды (тетраалкилтиурамдисульфид, диизопропилксантатдисульфид, меркаптобензотиазолдисульфид) активируются при термической обработке или под воздействием УФ-лучей, тогда как моносульфиды (дитиокарбаматы, замещенные ксантаты) активируются исключительно под воздействием УФ-лучей (Roha и в Macromol. Symp., 91, 81-92 (1995), Okawara и в Bull. Of the Tokyo Inst. Of Techn., n 78, 1966).

При этом осуществление контролируемой радикальной полимеризации, при котором используется источник УФ-излучения, представляет большие трудности, ее промышленного осуществления, так как проникновение УФ-фотонов в полимеризационную среду ограничено, как явлением абсорбции (большая часть этиленовых мономеров поглощается в пределах 210 - 280 nm), так и явлением диффузии в диспергированных средах (суспензии, эмульсии).

С другой стороны, было отмечено (Turner и в Macromolecules, 23, 1856-1859 (1990)), что в результате фотополимеризации в присутствии дитиокарбамата образуется дисульфид углерода, и эта полимеризация может сопровождаться потерей контроля за ее прохождением.

Учитывая вышеизложенное, были предприняты усилия на развитие метода, позволяющего получить блоксополимеры при помощи способа, не предусматривающего применение УФ-излучения, предпочтительно путем термического инициирования. Однако до сегодняшнего дня не известна ни одна система контролируемой радикальной полимеризации, содержащая соединения дитио при отсутствии источника УФ-излучения.

Контролируемая радикальная полимеризация имеет преимущество перед классической радикальной полимеризацией, поскольку можно получать цепи с низким молекулярным весом и с образованием функциональных производных (реактивные теломеры). Такие полимеры необходимы в специфических областях применения, как, например, в производстве покрытий и адгезивных материалов.

Таким образом, когда требуется синтезировать блоксополимеры в среднем с 2 функциональными сомономерами, то часть цепи, имеющая не более одного функционального центра, приобретает большое значение, когда средняя степень полимеризации ниже порогового значения (т. е. 20 или 30). Контролируемая радикальная полимеризация позволяет снизить, даже ингибировать, образование этих олигомеров, до нуля или образование одного функционального центра, которые разрушают приобретаемые свойства.

Целью настоящего изобретения является разработка способа контролируемой радикальной полимеризации для получения блокполимеров.

Другой целью настоящего изобретения является разработка способа контролируемой радикальной полимеризации для получения блокполимеров, протекающего в отсутствие источника УФ-излучения.

Еще одной целью настоящего изобретения является разработка способа контролируемой радикальной полимеризации в синтезе блокполимеров исходя из любого типа мономеров.

Еще одна цель настоящего изобретения заключается в создании способа контролируемой радикальной полимеризации для получения блокполимеров, не содержащих металлических примесей, отрицательно влияющих при их применении.

Еще одной целью настоящего изобретения является разработка способа контролируемой радикальной полимеризации для получения блоксополимеров, которые имеют функциональные группы в конце цепи.

Еще одной целью настоящего изобретения является разработка способа контролируемой радикальной полимеризации для получения блоксополимеров с низким индексом полидисперсности.

Еще одной целью настоящего изобретения является разработка способа контролируемой радикальной полимеризации для получения олигомеров, имеющих постоянное процентное содержание функциональных групп в каждой из цепей.

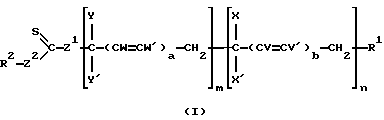

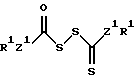

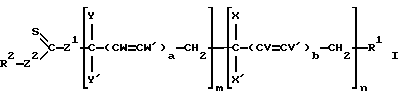

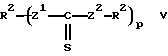

Таким образом, изобретение относится к способу получения блокполимеров общей формулы (I)

в котором вводят в контакт

- этиленненасыщенный мономер, отвечающий формуле CYY'(=CW-CW')a=CH2,

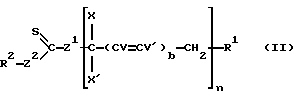

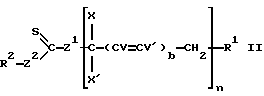

- соединение, являющееся предшественником и отвечающее общей формуле (II)

- инициатор радикальной полимеризации.

Изобретение также относится к блокполимерам, полученным вышеуказанным способом.

Изобретение относится к полимерам общей формулы (II), у которых индекс полидисперсности не превышает значения 2.

Прочие детали и преимущества изобретения будут более понятны после ознакомления с нижеприведенным описанием и примерами.

Более конкретно изобретение относится к способу получения блокполимеров общей формулы (I)

в которой

- Z1 = S или P,

- Z2 = O, S или P,

- R1 и R2, одинаковые или разные, представляют собой

- группу (i) алкил, ацил, арил, алкен или алкин, при необходимости замещенную, или

- углеродный цикл (ii), насыщенный или ненасыщенный, при необходимости замещенный или ароматический, или

- гетероцикл (iii), насыщенный или ненасыщенный, при необходимости замещенный,

причем эти группы к циклы (i), (ii) и (iii) могут быть замещены замещенными фенильными группами, ароматическими замещенными группами или же следующими группами: алкоксикарбонил или арилоксикарбонил (-COOR), карбокси (-СООН), ацилокси (-O2CR), карбамоил (-CONR2), циано (-CN), алкилкарбонил, алкиларилкарбонил, арилкарбонил, арилалкилкарбонил, фталимидо, малеимидо, сукцинимидо, амидино, гуанимидо, гидрокси (-OH), амино (-NR2), галоген, аллил, эпокси, алкокси (-OR), S-алкил, S-арил, группами, имеющими гидрофильный или ионный характер, такими как остаток щелочных солей карбоновых кислот, щелочных солей сульфоновой кислоты, остаток полиалкиленоксидной цепи (РОЕ, POP), катионные заместители (четвертичные соли аммония),

R представляет собой группу алкила или арила,

- полимерную цепь,

- V, V', W и W', одинаковые или разные, представляют собой Н, группу алкила или галоген,

- X, X', Y и Y', одинаковые или разные, представляют собой Н, галоген или группу R3, OR3, OCOR3, NHCOH, ОН, NH2, NHR3, N(R3)2, (R3)2N+O-, NHCOR3, СО2Н, CO2R3, CN, CONH2, СОNHR3 или CONR3 2, в которых R3 выбирается из групп алкила, арила, аралкила, алкарила, алкена или органосилила, которые могут быть перфторированы и могут быть замещены одной или несколькими группами карбоксила, эпокси, гидроксила, алкокси, амино, галогена или сульфоновой группой,

- а и b, одинаковые или разные, имеют значение 0 или 1,

- m и n, одинаковые или разные, больше или равны 1, и когда одно из этих значений больше 1, повторяющиеся единичные звенья являются одинаковыми или разными,

заключающемуся в том, что вводят в контакт

- этиленненасыщенный мономер формулы CYY'(=CW-CW')a=СН2,

- соединение, являющееся предшественником и отвечающее общей формуле (II)

- инициатор радикальной полимеризации.

Способ, таким образом, заключается в том, что в контакт вступают инициатор радикальной полимеризации, этиленненасыщенный мономер и предшественник общей формулы (II).

Инициатор радикальной полимеризации может быть выбран из классических инициаторов, обычно используемых в радикальной полимеризации. Например, речь может идти об одном из следующих инициаторов:

- перекись водорода, а также гидропероксид третичного бутила, гидропероксид кумола, трет-бутилпероксиацетат, трет-бутилпероксибензоат, трет-бутилпероксиоктоат, трет-бутилпероксинеодеканоат, трет-бутилпероксиизобутират, перекись лауроила, трет-амилпероксипивалат, трет-бутилпероксипивалат, перекись дикумила, перекись бензоила, персульфат калия, персульфат аммония,

- азотсодержащие соединения, такие как 2,2'-азобис(изобутиронитрил), 2,2'-азобис(2-бутаннитрил), 4,4'-азобис(4-пентановая кислота), 1,1'-азобис(циклогексанкарбонитрил), 2-(трет-бутилазо)-2-цианопропан, 2,2'-азобис[2-метил-N-(1,1)-бис-(гидроксиметил)-2-гидроксиэтил] пропионамид, 2,2'-азобис-(2-мeтил-N-гидpoкcиэтил]пропионамид, дихлорид 2,2'-азобис(N,N'-диметиленизобутирамидина), дихлорид 2,2'-азобис(2-амидинопропана), 2,2'-азобис(N, N'-диметиленизобутирамид), 2,2'-азобис(2-метил-N-[1,1-бис(гидроксиметил)-2-гидроксиэтил]пропионамид), 2,2'-азобис(2-метил-N-[1,1-бис(гидроксиметил)этил] пропионамид), 2,2'-азобис[2-метил-N-(2-гидроксиэтил)пропионамид], 2,2'-азобис(изобутирамид)-дигидрат,

- окислительно-восстановительные системы, содержащие такие сочетания, как

1) смеси перекиси водорода, алкила, перэфиров, перкарбонатов и подобных им веществ с любой из солей железа, титановых солей, формальдегидом сульфоксилата цинка или формальдегидом сульфоксилата натрия, и восстанавливающие сахара,

2) персульфаты, пербораты или перхлораты щелочных металлов или аммония, объединенные с бисульфитом щелочного металла, таким как метабисульфит натрия, и восстанавливающие сахара,

3) персульфат щелочного металла, в сочетании с арилфосфиновой кислотой, такой как бензолфосфоновая кислота и другие, подобные ей, и восстанавливающие сахара.

Количество используемых инициаторов задается таким образом, чтобы количество образуемых радикалов было не более 20 мол.% от количества соединения (II), предпочтительно не более 5 мол.%.

В качестве этиленненасыщенного мономера используют, более конкретно, мономеры, выбранные из стирола и его производных, бутадиена, хлоропрена, (мет)акриловых сложных эфиров, виниловых сложных эфиров и виниловых нитрилов.

Бутадиен и хлоропрен относятся к случаю, когда а или b=1 в формулах (I), (II) и в приведенной выше формуле мономера.

В качестве (мет)акриловых сложных эфиров можно назвать эфиры акриловой и метакриловой кислот с гидрированными и фторированными спиртами с 1-12 атомами углерода, предпочтительно с 1-8 атомами углерода. Из соединений этого типа можно назвать метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метилметакрилат, этилметакрилат, н-бутилметакрилат, изобутилметакрилат.

Из виниловых нитрилов более конкретно можно привести те, которые содержат от 3 до 12 атомов углерода, в частности акрилонитрил и метакрилонитрил.

Нужно отметить, что стирол может быть заменен полностью в частично такими производными, как альфа-метилстирол или винилтолуол.

Другими этиленненасыщенными мономерами, которые можно использовать индивидуально или в смеси и которые сополимеризуются с вышеуказанными мономерами, являются, в частности

- виниловые сложные эфиры карбоновой кислоты, например винилацетат, винилверсатат, винилпропионат,

- винилгалогениды,

- этиленненасыщенные моно- и дикарбоновые кислоты, например акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота, фрумаровая кислота, и моноалкилэфиры дикарбоновых кислот указанного типа с алканолами, содержащими предпочтительно 1-4 атомов углерода и их N-замещенные производные,

- амиды ненасыщенных карбоновых ацидов, например акриламид, метакриламид, N-метилолакриламид или метакриламид, N-алкилакриламиды;

- этиленовые мономеры, содержащие остаток сульфоновой кислоты и ее щелочных солей или аммониевой соли, например винилсульфоновая кислота, винилбензолсульфоновая кислота, альфа-акриламидометилпропансульфоновая кислота, 2-сульфоэтиленметакрилат,

- амиды виниламина, в частности винилформамид или винилацетамид,

- этиленненасыщенные мономеры, содержащие вторичную, третичную или четвертичную аминогруппу или азотсодержащую гетероциклическую группу, как, например, винилпиридины, винилмидазол, аминоалкил(мет)акрилаты и аминоалкил(мет)акриламиды, как, например, диметиламиноэтилакрилат или -метакрилат, ди-трет-бутиламиноэтилакрилат или -метакрилат, диметиламинометилакриламид или -метакриламид. Возможно также использование таких цвитеррионных мономеров, как, например, акрилат сульфопропил(диметил)аминопропила.

Для получения сополимеров формулы (I), для которых Y=H и Y'=NH2, предпочтительно используют в качестве этиленненасыщенных мономеров амиды виниламина, например винилформамид или винилацетамид. Затем полученный сополимер подвергается гидролизу при кислотном или основном значении рН.

Для получения сополимеров формулы (I), для которых Y=H и Y'=OH, предпочтительно используют в качестве этиленненасыщенных мономеров виниловые эфиры карбоновой кислоты, как, например, винилацетат. Затем полученный сополимер подвергается гидролизу при кислотном или основном значении рН.

Типы и количества сополимеризуемых мономеров по настоящему изобретению меняются в зависимости от конечного применения, для которого предназначен блокполимер. Эта зависимость хорошо известна, и специалист может легко подобрать мономеры.

Для того чтобы полимер, отвечающей общей формуле (I), представлял собой блокполимер, соединение "предшественник", отвечающее общей формуле (II), должно быть полимером.

Таким образом, n больше или равно 1, предпочтительно больше или равно 6. Мономерные звенья этого полимера могут быть одинаковыми или разными.

В соответствии с предпочтительным вариантом по изобретению в соединениях - предшественниках формулы (II) Z1 представляет собой атом серы и Z2 является атомом кислорода, таким образом, эти соединения представляют собой соединения, функционализованные на конце цепи при помощи алкилксантогенатов.

Предпочтительно, чтобы в формуле (II) соединений предшественников, R1 представлял собой

- группу формулы CR1 R2 R3, в которой

R1, R2 и R3 представляют собой такие же группы (i), (ii) и (iii), указанные выше, или

R1=R2=Н и R3 являются группой арила, алкена или алкина,

- или группу -COR4, а которой R4 представляет собой группу (i), (ii) или (iii), описанную выше.

Таким же образом, в формуле (II) соединений-предшественников R2 предпочтительно представляет собой группу, отвечающую формуле -CH2R5, в которой R5 является Н или группой (i), (ii) или (iii), за исключением ариловых, алкиновых или алкеновых групп.

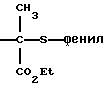

Наиболее высокие результаты получены с соединениями формулы (II), в которой Z1 представляет собой атом серы, Z2 является атомом кислорода, R2 представляет собой группу этила или фенила и R1 является группой, выбранной из

Группа R1 может также представлять собой полимерную цепь, полученную в результате радикальной или ионной полимеризации, или же в результате поликонденсации.

Наиболее предпочтительные соединения формулы (II) представляют собой гомополимеры стирола (X'=H, X=C6H5, b=0), метакрилата (X'=H, X=COOMe, b=0), этилакрилата (X'= H, X= COOEt, b= 0), бутилакрилата (X'=H, X=COOBu, b=0), трет-бутилакрилата (X'=H, X=COOtBu, b=0), винилацетата (X'=H, X=OCOMe, b=0), акриловой кислоты (X'=H, X=COOH, b=0), в которых

- Z1 = S, Z2 = O, R1 = СНСН3(СО2Еt) и R2 = Et или

- Z1 = S, Z2 = O, Rl = CH(CO2Et)2 и R2 = Et.

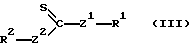

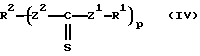

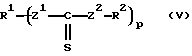

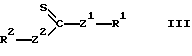

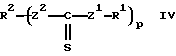

Этот полимер-предшественник (II) может быть получен в результате радикальной полимеризации этиленнасыщенного мономера формулы СХХ'(=CV-CV')b=CH2 путем контактирования указанного мономера с инициатором радикальной полимеризации и с соединением формулы (III), (IV) или (V)

где р является значением от 2 до 10, предпочтительно от 2 до 5.

В этом синтезе инициаторы радикальной полимеризации и этиленненасыщенные мономеры относятся к типу, описанному выше.

Что касается соединений общих формул (III), (IV) или (V), символы R2, Z2, R1 и Z1 имеют значения, указанные выше. Предпочтительными значениями являются те, что указаны выше для формулы (II).

Таким образом, предпочтительные соединения общей формулы (III) представляют собой α-(O-этилксантил)этилпропионат (Z1 = S, Z2 = O, R1 = СНСН3(CO2Et), R2 = Et) и [1-(O-этилксантил)малонат (Z1 = S, Z2 = O, R1 = CH(CO2Et)2 и R2 = Et).

Из соединений формулы (IV) предпочтение отдается тем, в которых R2 является группой -(СН2)q- или остатком простого полиэфира -(CHR-CH2-O)q-CHR-CH2-, где q составляет от 2 до 10.

Из соединений формулы (V) предпочтение отдается тем, в которых R1 является группой -СН2-фенил-СН2- или группой -СНСН3СО2СН2СН2СО2СНСН3-. Соединения формул (III), (IV) и (V) легко доступны. Те, в которых Z1 является атомом серы и Z2 является атомом кислорода, называемые алкилксантогенатами, могут, в частности, быть получены в результате реакции между ксантогенатной солью, например ксантогенатом щелочных металлов типа

и галогеновым производным типа HaI-R1, где галоген выбирается из Сl, Вr или I.

Соединения формул (III), (IV) и (V), в которых Z1 равно S, также могут быть получены способом, при котором смешивают и нагревают

- дисульфидное соединение (S) формулы (А)

- и диазосоединение (N) формулы (В)

R2Z2 -N=N-Z2R2

Таким образом, полный синтез блокполимера формулы (I) согласно изобретению, заключается в том, что

(1) синтезируют полимер путем контактирования этиленненасыщенного мономера формулы СХХ'(= CV-CV')b= СН2, инициатора радикальной полимеризации и соединения формулы (III), (IV) или (V),

(2) используют полимер, полученный на стадии 1, в качестве предшественника, общей формулы (II), для получения диблокполимера, путем контактирования с другим этиленненасыщенным мономером формулы CYY'(=CW-CW')a=CH2 и с инициатором радикальной полимеризации.

Указанная стадия (2) может быть повторена с другим мономером столько раз, сколько требуется, чтобы синтезировать новые блоки и получить мультиблокполимер.

Как было указано выше, для получения предшественников формулы (II), в которых Х = Н и X' = NH2 (стадия (1), описанная выше), в качестве этиленненасыщенных мономеров предпочтительно используют амиды виниламина, например, винилформамид или винилацетамид. Затем полученный полимер подвергается гидролизу при кислотном или основном значении рН.

Также для получения предшественников формулы (II), в которых Х = Н и Х' = ОН, в качестве этиленненасыщенных мономеров предпочтительно используют виниловые эфиры карбоновой кислоты, как, например, винилацетат. Затем полученный полимер подвергается гидролизу при кислотном или основном значении рН.

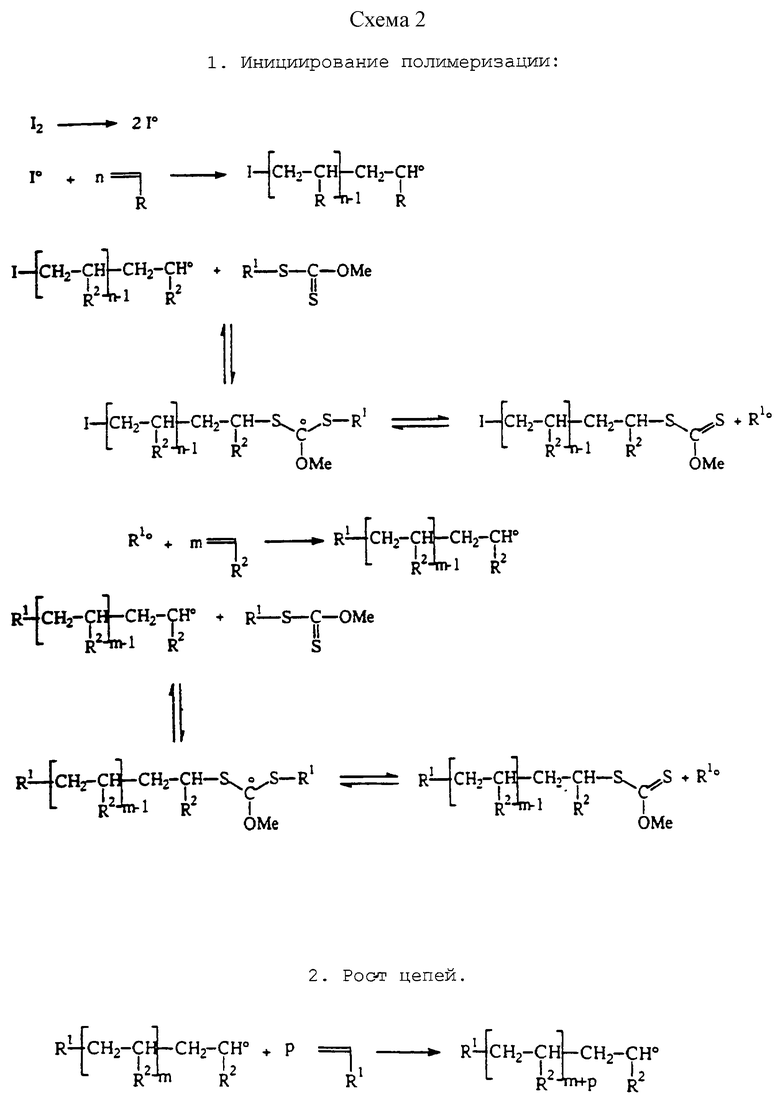

Не исключая применения схемы реакции, отличной от описываемой, ниже приведен предполагаемый механизм полимеризации в случае, когда соединение-предшественник формулы (II) относится к ксантогенатному типу (см. схему 2).

Реакция вырожденной передачи цепи позволяет реактивировать в макрорадикале "спящую" цепь, которая имеет ксантатное звено на ее конце. Это звено может расти, снова присоединяться к концу ксантатной цепи и образовывать фрагменты. Когда скорость передачи на ксантогенат по меньшей мере так же велика, как и скорость роста, цепи растут в соответствии с контролируемым процессом. Когда мономер CH2=CHR2 полностью израсходован, в среду вводится второй мономер другой природы CH2=CHR3, и таким образом получают блоксополимеры общей формулы (I) (см. схему 3).

В соответствии с этим принципом изобретение также относится к способу получения мультиблокполимеров, в котором по меньшей мере один раз повторяется осуществление вышеописанного метода с использованием

- разных ранее использованных мономеров

- и блокполимера, полученного на предыдущем этапе вместо соединения-предшественника формулы (II).

Если операцию повторяют один раз, то получают триблокполимер, если ее повторят во второй раз, то будет получен квадриблокполимер, и так далее. Таким образом, в результате каждого повторения операции полученный продукт представляет собой блокполимер с дополнительным полимерным блоком.

Таким образом для получения мультиблокполимеров повторяют несколько раз ранее описанный способ с использованием блокполимера, полученного в результате каждой предыдущей стадии, и разных мономеров.

В соответствии с этим способом получения мультиблокполимеров, когда требуется, чтобы блокполимеры были гомогенны, а не с градиентом по составу, и если все последовательные стадии полимеризации проходят в том же реакторе, очень важно, чтобы, прежде чем начнется следующая стадия полимеризации, то есть до введения новых мономеров, были израсходованы все мономеры, используемые на данной стадии.

Соединения формулы (IV) и (V) представляют особый интерес, так как они позволяют осуществить рост полимерной цепи с по меньшей мере двумя активными центрами. Используя этот тип соединения, можно "сэкономить" на количестве стадий полимеризации при получении n-блоксополимера.

Так, если значение р в формуле (IV) или (V) равно 2, первый блок получают путем полимеризации мономера M1 в присутствии соединения формулы (IV) или (V). Этот первый блок затем может расти с каждого из своих концов при помощи полимеризации второго мономера М2. После получения триблоксополимера он сам может расти с каждого из своих концов при помощи полимеризации третьего мономера М3. Таким образом, пентаблоксополимер может быть получен после проведения всего лишь трех стадий.

Если р больше 2, способ позволяет получить гомополимеры или блоксополимеры, структура которых является "мультиразветвленной" или гиперразветвленной.

Полимеризация может осуществляться в массе, в растворе или в эмульсии. Предпочтение эмульсионному способу.

Предпочтительно, чтобы способ осуществлялся полунепрерывным методом.

Температура может изменяться от комнатной температуры до 150oС в зависимости от природы используемых мономеров.

Как правило, в процессе полимеризации мгновенное содержание полимера по отношению к мгновенному количеству мономера и полимера составляет от 50 до 99 мас. %, предпочтительно от 75 до 99%, еще лучше от 90 до 99%. Под полимером подразумевается как соединение, отвечающее формуле (I), применяемое для синтеза блоксополимеров, так и соединение, отвечающее формуле (II), применяемое для синтеза полимера-предшественника. Как известно, это содержание поддерживается при помощи контроля температуры, скорости добавления реактивов и инициатора полимеризации.

Осуществление способа проходит при отсутствии источника УФ-излучения.

Способ по изобретению имеет то преимущество, что в результате получают блокполимеры с низким индексом полидисперсности.

Способ позволяет также контролировать молекулярную массу полимеров.

Таким образом, изобретение также относится к блокполимерам, которые могут быть получены в результате предыдущего способа.

Эти полимеры, как правило, имеют индекс полидисперсности, не превышающий значения 2, предпочтительно не больше 1,5.

Результаты эти были, в частности, получены с блокполимерами формулы (I), которые переведены были в функциональное производное с алкилксантатной группой на конце цепи.

Эти полимеры соответствуют полимерам, общей формулы (I), в которых Z1 представляет собой атом серы, a Z2 является атомом кислорода.

Предпочтение отдается блокполимерам с по меньшей мере двумя полимерными блоками, выбранным из следующих комбинаций:

- полистирол/полиметилакрилат,

- полистирол/полиэтилакрилат,

- полистирол/поли-трет-бутилакрилат,

- полиэтилакрилат/поливинилацетат,

- полибутилакрилат/поливинилацетат,

- полиэтилакрилат/поли-трет-бутилакрилат,

- поли-трет-бутилакрилат/поливинилацетат,

- полиэтилакрилат/полибутилакрилат,

- полибутилакрилат/поливиниловый спирт,

- полиакриловая кислота/поливиниловый спирт.

Предпочтительно, чтобы полимеры содержали по меньшей мере два полимерных блока, выбранных из вышеуказанных комбинаций, и отвечали общей формуле (I), в которой

- Z1 = S, Z2 = O, R1 = CHCH3(CO2Et) и R2 = Et или

- Z1 = S, Z2 = O, R1 = CH(CO2Et) и R2 = Et.

Наконец, способ получения полимеров-предшественников общей формулы (II) позволяет также синтезировать полимеры с низким показателем полидисперсности. Эти полимеры-предшественники, как правило, имеют показатель полидисперсности, не превышающий значения 2, предпочтительно, не больше 1,5, если эти полимеры, в частности, имеют алкилксантатную функциональную группу (Z1 представляет собой атом серы, а Z2 является атомом кислорода).

Предпочтительно, чтобы n было больше или равно 6.

Из соединений формулы (II) особое предпочтение отдается гомополимерам стирола (Y' = H, Y = C6H5, b=0), метилакрилата (Y' = H, Y = COOMe, b=0), этилакрилата (Y' = H, Y = COOEt, b=0), бутилакрилата (Y' = H, Y = COOBu, b= 0), трет-бутилакрилата (Y' = H, Y = COOtBu, b=0), винилацетата (Y' = H, Y = OCOMe, b=0), акриловой кислоты (Y' = H, Y = COOH, b=0), в которых

- Z1 =S, Z2 = O, R1 = CHCH3(CO2Et) и R2 = Et или

- Z1 = S, Z2 = O, R1 = CH(CO2Et)2 и R2 = Et.

Приведенные ниже примеры являются иллюстрацией к изобретению, не имея при этом ограничительного характера.

1. Синтез предшественников формулы (III) (алкилксантогенат).

Пример 1.1. Синтез α-(О-этилксантил)этилпропионата.

В колбу помещают приблизительно 1 литр этанола и 80 мл бромэтилпропионата. Колбу погружают в ледяную баню. Гомогенизацию производят при взбалтывании и продувке азотом. Когда установится стабильная температура реакционной среды, добавляют 109 г О-этилксантогената калия. Взбалтывание и продувку азотом поддерживают приблизительно 4 часа, в течение которых среда приобретает беловатый оттенок по причине образования КВr.

По окончании реакции в реактор добавляют приблизительно 1 литр воды. Среда становится прозрачной и желтого цвета. Требуемый продукт экстрагируют из фазы вода-спирт при помощи смеси простой эфир/пентан (1/2) и выделяют путем выпаривания в вакууме.

Спектр-анализ ЯМР 13С дает следующие пики: 171,21; 70,11; 61,62; 47,01; 16,82; 14,04; 13,60.

Пример 1.2. Синтез [1-(О-этилксантил)этил]бензола.

В колбу помещают приблизительно 1 литр этанола и 80 мл (1-бромэтил)бензола. Колбу погружают в ледяную баню. Гомогенизацию производят при взбалтывании и продувке азотом. После установления стабильной температуры реакционной среды добавляют 104 г О-этилксантогената калия. Взбалтывание и продувку азотом поддерживают приблизительно 4 часа, в течение которых среда приобретает беловатый оттенок в связи с образованием КВr.

По окончании реакции в реактор добавляют приблизительно 1 литр воды. Среда становится прозрачной и желтого цвета. Требуемый продукт экстрагируют из фазы вода-спирт при помощи смеси простой эфир/пентан (1/2) и выделяют путем выпаривания в вакууме.

Спектр-анализ ЯМР 13С дает следующие пики: 213,25; 141,73; 128,57; 127,47; 126,49; 69,69; 49,21; 21,70; 13,71.

Пример 1.3. Синтез α, α′-ди(О-этилксантил)-р-ксилола.

В колбу помещают приблизительно 1 литр этанола и 80 мл α, α′-дихлор-пара-ксилола. Колбу погружают в ледяную баню. Гомогенизацию производят при взбалтывании и продувке азотом. После того, как установится стабильная температура реакционной среды, добавляют 184 г О-этилксантогената калия. Взбалтывание и продувку азотом поддерживают приблизительно 4 часа, в течение которых среда приобретает беловатый оттенок в связи с образованием KCl.

Когда реакция окончена, в реактор добавляют приблизительно 1 литр воды. Среда становится прозрачной и желтого цвета. Требуемый продукт экстрагируют из фазы вода-спирт при помощи смеси дихлорметан/простой эфир/пентан (1/1/2) и выделяют путем выпаривания в вакууме.

Спектр-анализ ЯМР 13С дает следующие пики: 135,27; 129,42; 70,23; 40,12; 13,89.

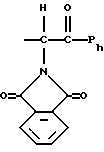

Пример 1.4. Синтез α-(О-этилксантил)-α-фталимидоацетофенона.

В колбу помещают 74 мл ацетона и 12,7 г α-бром-α-фталимидоацетофенона. Смесь гомогенизируют при взбалтывании и продувке азотом. Добавляют 6,5 г О-этилксантогената калия. Реакция длится 5 мин, затем реакционную среду разбавляют дистиллированной водой.

Выпавшее в осадок твердое вещество фильтруют, сушат и очищают путем перекристаллизации в этаноле.

Спектр-анализ ЯМР 13С дает следующие пики: 210,0; 189,2; 166,2; 134,4; 133,8; 133,6; 131,5; 128,7; 128,4; 123,7; 71,6; 61,8; 13,6.

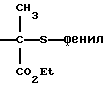

Пример 1.5. Синтез α-(О-этилксантил)-α-фенилтиоэтилпропионата.

В колбу помещают 11 мл ацетона и 2,36 г соли О-этилксантогената калия. Смесь гомогенизируют при взбалтывании и продувке азотом, а затем прикапывают раствор α-хлор-α-фенилтиоэтилпропионата (1,56 г) в ацетоне (4 мл). Смесь взбалтывают в течение 30 минут. Растворитель выпаривают. Остаток разбавляют простым эфиром, затем промывают водой.

Органическую фазу отделяют и сушат над сульфатом натрия. Продукт извлекают после концентрирования в вакууме и очистки путем хроматографии на кремнеземе.

Спектр-анализ ЯМР 13С дает следующие пики: 211,3; 168,8; 137,6; 130,4; 129,0; 128,9; 69,72; 62,99; 62,13; 25,56; 13,80; 13,37.

Пример 1.6 Синтез О-этилксантилмалоната.

В колбу помещают 50 мл ацетона и 4 мл диэтилхлормалоната. Смесь гомогенизируют при взбалтывании и продувке азотом и добавляют 4,4 г соли О-этилксантогената калия. Реакция продолжается 1 час, по истечении которого реакционную среду разбавляют 20 мл воды.

Продукт экстрагируют из полученной таким образом фазы при помощи 50 мл простого эфира, а затем очищают флеш-хроматографией.

Спектр-анализ ЯМР 13С дает следующие пики: 210,3; 165,2; 71,0; 62,8; 56,4; 14,0; 13,6.

Пример 1.7. Синтез α-(О-фенилэтилксантил)-α-фенилтиоэтилпропионата.

В колбу помещают 20 мл ацетона и 5,58 г О-фенилэтилксантогената калия. Смесь гоногенизируют при взбалтывании и продувке азотом, затем температуру понижают до 0oС.

Раствор α-хлор-α-фенилтиоэтилпропионата (6,15 г) в ацетоне (20 мл) прикапывают в колбу. Смесь взбалтывают в течение 2 часов.

Затем растворитель выпаривают. Остаток разбавляют простым эфиром, промывают первый раз водой, затем водным насыщенным раствором NaCl. Органическую фазу отделяют и сушат над сульфатом натрия.

Продукт извлекают в форме белых кристаллов после выпаривания и перекристаллизации в простом эфире при комнатной температуре.

Спектр-анализ ЯМР 13С дает следующие пики: 211,27; 168,82; 130,42; 69,72; 62,13; 25,56; 13,80; 13,37.

Пример 1.8. Синтез α-(О-фенилэтилксантил)-α-фенилэтилэтаноата.

В колбу помещают 1 эквивалент фенилэтилового спирта (16,78 мл), растворенного в 150 мл ТГФ, затем добавляют 1 эквивалент NaH (5,68 г) при температуре 0oС.

По окончании 2 часов взбалтывания добавляют 1 эквивалент CS2 (8,48 мл).

После того, как всю ночь производили взбалтывание при комнатной температуре, раствор фильтруют. Соль промывают пентаном, затем сушат. Соль количественно выделяют в виде желтого порошка, 1,09 г которого растворяют в 5 мл ацетона. Раствор охлаждают до температуры 0oС.

Добавляют 1 эквивалент (0,99 г) α-хлорфенилэтилэтаноата. Раствор взбалтывают в течение 3 часов при комнатной температуре.

Затем производят экстрагирование при помощи простого эфира, сушат над сульфатом магния и концентрируют в вакууме.

Извлекают 1,62 г α-(О-фенилэтилксантил)-α-фенилэтилэтаноата. Общий выход реакции равен 90%.

Пример 1.9. Синтез (О-этилксантил)изобутиронитрила.

В колбе объемом 100 мл, оснащенной холодильником, и в инертной атмосфере аргона растворяют 10 мл бис(О-этил)ксаногената (2,42 г) в 36 мл гексана.

Раствор нагревают в течение 15 минут, затем добавляют 1 эквивалент азобисизобутиронитрила (AIBN) (1,64 г). По истечении двух с половиной часов добавляют 0,5 эквивалента AIBN (0,82 г).

Раствор сушат в вакууме. Продукт очищают хроматографией и выделяют. Выход составляет 77%.

Пример 1.10. Синтез О-неопентилксантилэтилмалоната.

В колбу помещают 1 эквивалент неопентилового спирта (2,15 мл), растворенного в 30 мл ТГФ. Затем добавляют 1 эквивалент NaH (0,81 г) при температуре 0oС.

По истечении двух часов взбалтывания добавляют 1 эквивалент СS2 (1,21 мл).

После того, как в течение всей ночи производят взбалтывание, раствор фильтруют. Соль промывают пентаном, затем сушат. Соль количественно выделяют в виде желтого порошка, 1,86 г которого растворяют в 10 мл ацетона. Раствор охлаждают до 0oС.

Добавляют 1 эквивалент этилхлормалоната (1,61 мл) в 5 мл ацетона. Раствор взбалтывают в течение 4 часов при комнатной температуре. Затем осуществляют гидролиз раствора и экстрагирование простым эфиром. Затем раствор сушат над сульфатом магния и концентрируют в вакууме.

После очистки при помощи хроматографии выделяют 2,08 г продукта. Выход составляет 65%.

Пример 1.11. Синтез О-изоборнилксантилэтилмалоната.

В колбу помещают 15,4 г изоборнеола, растворенного в 100 мл ТГФ. Раствор обрабатывают 1 эквивалентом NaH при температуре 0oС, затем, по истечении двух часов взбалтывания, добавляют 6 мл CS2.

Раствор взбалтывают в течение всей ночи при комнатной температуре, затем фильтруют. Затем соли промывают простым эфиром. Фильтрат концентрируют поглощают пентаном и фильтруют. Наконец, его сушат и получают определенное количество соли натрия.

5,04 г этой соли растворяют в 40 мл ацетона. Раствор охлаждают до температуры 0oС. Затем туда добавляют 3,08 мл этилхлормалоната. Раствор взбалтывают в течение одного часа при температуре 0oС, а затем его гидролизуют, экстрагируют простым эфиром, сушат над сульфатом магния и концентрируют в вакууме.

После очистки хроматографией на кремнеземе получают 5,92 г продукта. Выход составляет 80%.

Пример 1.12. Синтез (О-изопропилксантил)валеронитрила.

В диоксане растворяют 0,336 г азобисвалеронитрила и 0,27 г бис(О-изопропил)ксантогената. Температуру доводят до 101oС.

После 12 часов взбалтывания растворитель выпаривают, а остаток очищают хроматографией на кремнеземе.

Продукт получают с выходом 60%.

Пример 2. Синтез предшественников формулы (II) (гомополимеры).

Пример 2.1. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 125oС, а затем добавляют 0,03 ммоль

перекиси лауроила (12,8 мг).

Полимеризация длится 9 часов, в течение которых несколько раз добавляют инициатор:

- 0,02 ммоль по истечении двух часов,

- 0,02 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов,

- 0,01 ммоль по истечении восьми часов.

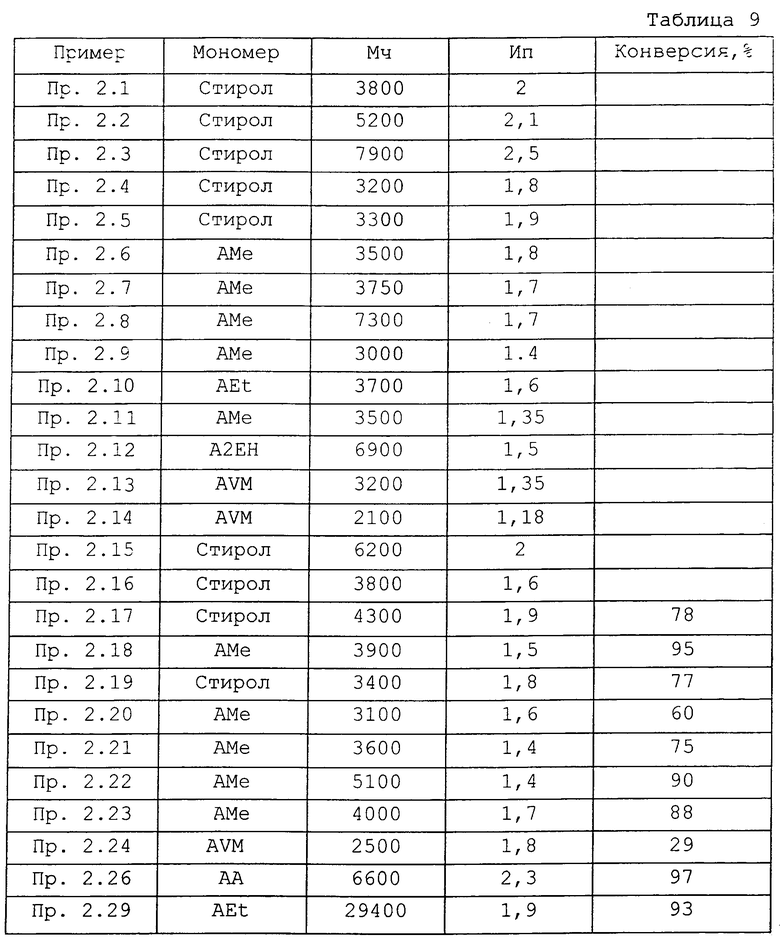

Полимер извлекают путем осаждения в метаноле, анализируют при помощи гель-проникающей хроматографии (G.P.C.) в среде ТГФ и результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.2. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль [1-(О-этилксантил)этил]бензола (0,226 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 90oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг).

Полимеризация длится 12 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль по истечении двух часов,

- 0,01 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов,

- 0,01 ммоль по истечении восьми часов,

- 0,01 ммоль по истечении десяти часов.

Полимер извлекают путем осаждения в метаноле, анализируют при помощи G. P.C. в среде ТГФ и результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.3. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль α, α′-ди(О-этилксантил)-пара-ксилола (0,346 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 90oС, а затем добавляют 0,02 ммоль перекиси лауроила (8,52 мг).

Полимеризация длится 15 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль по истечении двух часов,

- 0,01 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов,

- 0,01 ммоль по истечении восьми часов,

- 0,01 ммоль по истечении двенадцати часов,

- 0,01 ммоль по истечении четырнадцати часов.

Полимер извлекают путем осаждения в метаноле, анализируют при помощи G. P. C. в среде ТГФ и результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.4. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)-α-фталимидоацетофенона (0,385 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 90oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг).

Полимеризация длится 15 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль по истечении двух часов,

- 0,01 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов,

- 0,01 ммоль по истечении восьми часов,

- 0,01 ммоль по истечении двенадцати часов,

- 0,01 ммоль по истечении четырнадцати часов.

Полимер извлекают путем осаждения в метаноле, анализируют при помощи G. P.C. в среде ТГФ; результаты, выраженные а эквивалентах полистирола, указаны в таблице 9.

Пример 2.5. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)-α-фенилтиоэтилпропионата (0,33 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 90oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг).

Полимеризация длится 15 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль по истечении двух часов,

- 0,01 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов,

- 0,01 ммоль по истечении восьми часов,

- 0,01 ммоль по истечении двенадцати часов,

- 0,01 ммоль по истечении четырнадцати часов.

Полимер извлекают путем осаждения в метаноле, анализируют при помощи G. P. C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны, в таблице 9.

Пример 2.6. Гомополимер акрилата метила.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г), 40 ммоль метилакрилата (АМе) (3,44 г) и 3,5 мл толуола. Температуру доводят до 100oС и добавляют 0,035 ммоль перекиси лауроила (14,9 мг). Полимеризация длится 15 часов, в течение которых несколько раз добавляют инициатор:

- 0,02 ммоль по истечении двух часов,

- 0,02 ммоль по истечении шести часов,

- 0,02 ммоль по истечении десяти часов.

Полимер извлекают путем выпаривания в глубоком вакууме растворителя и следов остаточного мономера, анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.7. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 45 мин.

Полимер извлекают выпариванием в глубоком вакууме растворителя и следов остаточного мономера, анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.8. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата этила (0,222 г) и 80 ммоль метилакрилата (6,88 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Полимеризация длится 45 минут.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Полимер анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.9. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)-α-фталимидоацетофенона (0,385 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Полимеризация длится 45 мин.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Анализируют при помощи G.P.C. (см. таблицу 9).

Пример 2.10. Гомополимер этилакрилата.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г) и 40 ммоль этилакрилата (AEt) (3,44 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Полимеризация длится 6 часов.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.11. Гомополимер акрилата метила.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)-α-фенилтиоэтилпропионата (0,33 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Полимеризация длится 6 часов.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.12. Гомополимер 2-этилгексилакрилата.

В колбу объемом 10 мл помещают 1 ммоль О-этилксантилмалоната (0,28 г) и 40 ммоль 2-этилгексилакрилата (А2ЕН) (7,36 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Полимеризация длится 6 часов.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Анализируют G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.13. Гомополимер винилацетата.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г) и 40 ммоль винилацетата (AVM) (3,44 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг).

Полимеризация длится 8 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль по истечении двух часов,

- 0,01 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера, анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.14. Гомополимер винилацетата.

В колбу объемом 10 мл помешают 1 ммоль α-(О-этилксантил)пропионата этила (0,222 г) и 40 ммоль винилацетата (3,44 г). Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Полимеризация длится 4 часа.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквиваленте полистирола, указаны в таблице 9.

Пример 2.15. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль (3,8 г) полимера, полученного в примере 2.1, переведенного в функциональное производное с группой О-этилксантил на конце цепи, и 40 ммоль стирола (4,16 г). Температуру доводят до 90oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг).

Полимеризация длится 10 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль по истечении двух часов,

- 0,01 ммоль по истечении четырех часов,

- 0,01 ммоль по истечении шести часов,

- 0,01 ммоль по истечении восьми часов.

Полимер извлекают путем осаждения в метаноле и анализируют при помощи G. P.C. в среде ТГФ в эквиваленте полистирола (см. таблицу 9).

Этот полимер представляет собой гомополимер стирола, но получен он был как диблоксополимер с двумя блоками полистирола.

Пример 2.16. Гомополимер стирола.

В реактор примера 2.1 помещают:

- 0,4 г бикарбоната натрия,

- 5,4 г лаурисульфата натрия и

- 1020 г воды.

Температуру увеличивают до 85oС.

Добавляют водный раствор персульфата аммония (1,6 г воды + 0,8 г персульфата аммония).

В течение двух часов продолжается непрерывное добавление смеси, содержащей 400 г стирола и 2,22 г α-(О-этилксантил)пропионата этила.

Температуру поддерживают на уровне 85oС в течение одного дополнительного часа, в течение которого вводят водный раствор персульфата аммония (0,8 г воды + 0,4 г персульфата аммония).

Полученный полимер извлекают после коагуляции эмульсии и анализируют при помощи G. P. C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.17. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль О-этилксантилмалоната (0,28 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 95oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 10 часов, в течение которых несколько раз добавляют инициатор:

- 0,02 ммоль по истечении двух часов,

- 0,02 ммоль по истечении четырех часов,

- 0,02 ммоль по истечении шести часов,

- 0,02 ммоль по истечении восьми часов.

Полимер извлекают путем осаждения в метаноле, анализируют при помощи G. P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.18. Гомополимер метилакрилата.

В колбу объемом 10 мл, содержащую 4 мл толуола, помещают 1 ммоль О-этилксантилмалоната (0,28 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 26 часов, в течение которых каждые два часа добавляют 0,02 ммоль перекиси лауроила.

Полимер извлекают выпариванием в глубоком вакууме толуола и следы остатков мономера.

Анализируют при помощи G. P.C. в среде ТГФ в эквивалентах полистирола (см. таблицу 9).

Пример 2.19. Гомополимер стирола.

В колбу объемом 10 мл помещают 1 ммоль α-(О-фенилэтил)-α-фенилтиоэтилпропионата (0,406 г) и 40 ммоль стирола (4,16 г). Температуру доводят до 95oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 16 часов, в течение которых каждые два часа добавляют 0,02 ммоль перекиси лауроила.

Полимер извлекают путем осаждения в метаноле и анализируют при помощи G. P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.20. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль α-(О-фенилэтилксантил)-α-фенилэтилэтаноата (0,36 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 11 часов, в течение которых каждые два часа добавляют 0,02 ммоль перекиси лауроила.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера.

Анализируют при помощи G.P.C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.21. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль (О-этилксантил)изобутиронитрила (0,189 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 6 часов, в течение которых каждые два часа после 2 и 4 часов добавляют 0,02 ммоль перекиси лауроила.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера.

Анализируют при помощи G. P. C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.22. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль О-неопентилксантилэтилмалоната (0,322 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 4 часа, в течение которых по истечении 2 часов добавляют 0,02 ммоль перекиси лауроила.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера.

Анализируют при помощи G. P. C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.23. Гомополимер метилакрилата.

В колбу объемом 10 мл помещают 1 ммоль О-изоборнилксантилэтилмалоната (0,388 г) и 40 ммоль метилакрилата (3,44 г). Температуру доводят до 80oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг).

Полимеризация длится 2 часа 30 мин, в течение которых по прошествии двух часов добавляют 0,02 ммоль перекиси лауроила.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера.

Анализируют при помощи G. P. C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.24. Гомополимер винилацетата.

В колбу объемом 10 мл помещают 1 ммоль О-изоборнилэтилмалоната (0,388 г) и 77 ммоль винилацетата (6,62 г). Температуру доводят до 70oС и добавляют 0,01 ммоль AIBN (азобисизобутиронитрила) (1,64 мг). Полимеризация длится 24 часа, в течение которых несколько раз добавляют AIBN:

- 1,4 мг по истечении двух часов,

- 2,2 мг по истечении четырех часов.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера.

Анализируют при помощи G. P. C. в среде ТГФ; результаты, выраженные в эквивалентах полистирола, указаны в таблице 9.

Пример 2.25. Гомополимер акриловой кислоты.

25 г акриловой кислоты растворяют в 85 г воды, затем таким образом полученный раствор нейтрализуют так, чтобы значение рН стало от 6 до 7; этот раствор является раствором 1.

0,35 г дигидрохлорида 2,2'-азобис(2-метилпропионамида) растворяют в 150 г воды; этот раствор является раствором 2.

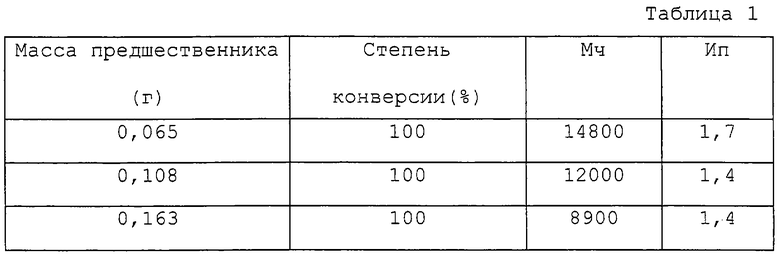

В три колбы, каждая из которых содержит различное количество (О-изопропилксантил)валеронитрила, помещают 11 г раствора 1 и 1,5 г раствора 2. Композиции, находящиеся в различных колбах, приведены в таблице 1.

Температуру доводят до 70oС, и полимеризация длится в течение 24 часов.

Полимер извлекают выпариванием в глубоком вакууме, отделяя воду и следы остаточного мономера.

Анализируют при помощи G. P.C. в водной среде в эквивалентах РОЕ, результаты сведены в таблицу 1.

Пример 2.26. Гомополимер акриловой кислоты.

В колбу объемом 10 мл помещают 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г) и 40 ммоль акриловой кислоты (2,88 г). Температуру доводят до 80oС и добавляют 0,04 ммоль перекиси лауроила (17 мг).

Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 0,04 ммоль по истечении двух часов,

- 0,04 ммоль по истечении четырех часов.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного маномера.

Анализируют при помощи G.P.C. в водной среде в эквивалентах РОЕ (см. таблицу 9).

Пример 2.27. Гомополимер акриловой кислоты.

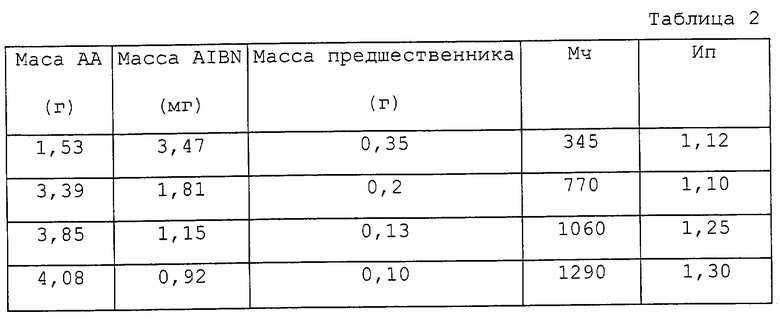

Несколько гомополимеров акриловой кислоты получают следующим образом. Все количество акриловой кислоты (АА), AIBN и предшественника α-(О-этилксантил)этилпропионата смешивают и помещают в колбу. Количества веществ указаны в таблице 2. Температуру доводят до 80oС. Полимеризация длится 6 часов.

Следы остаточного мономера удаляют путем выпаривания.

Результаты, полученные после проведения анализа G.P.C. в среде ТГФ, выраженные в эквивалентах полистирола, указаны в таблице 2.

Пример 2.28. Гомополимер акриловой кислоты.

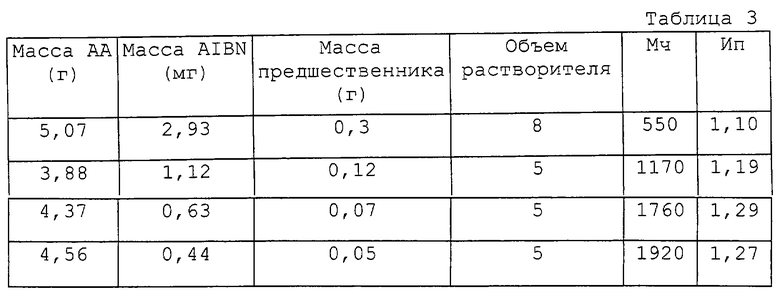

Несколько гомополимеров акриловой кислоты получают в виде раствора следующим образом.

В колбе растворяют в ацетоне все количество акриловой кислоты (АА), AIBN и предшественник α-(О-этилксантил)этилпропионат. Соответствующие количества каждого ингредиента даны в таблице 3.

Температуру доводят до 60oС. Полимеризация длится 3 часа.

Следы остаточного мономера и растворитель удаляют путем выпаривания.

Результаты, полученные после проведения анализа G.P.C. в среде ТГФ и выраженные в эквивалентах полистирола, указаны в таблице 3.

Пример 2.29. Гомополимер этилакрилата.

В колбу помещают:

- 33,2 мг α-(О-этилксантил)этилпропионата (1 эквивалент),

- 5,01 г этилакрилата (160 эквивалентов) и

- 8,2 мг AIBN.

Температуру доводят до 70oС. Полимеризация длится 24 часа.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Анализируют при помощи G.P.C. в среде ТГФ; результаты в эквивалентах полистирола, указаны в таблице 9.

Пример 2.30. Гомополимер винилацетата.

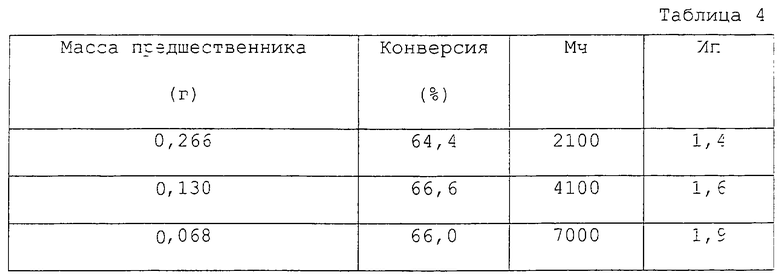

В три колбы, содержащие изменяемые количества α-(О-этилксантил)этилпропионата, помещают 4,3 г винилацетата и 59,7 мг перекиси лауроила. Температуру доводят до 70oС, полимеризация длится 6 часов. Используемые количества предшественников приведены в таблице 4.

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера. Результаты, полученные после проведения анализа G.P.C. в среде ТГФ и выраженные в эквивалентах полистирола, приведены в таблице 4.

Пример 2.31. Гомополимер стирола, полученный эмульсионной полимеризацией.

В реактор 1,5 л, оснащенный тефлоновой анкерной мешалкой, помещают:

- 525 г воды,

- 0,2 г кислого карбоната натрия и

- 10 г лаурилсульфата натрия.

Температуру доводят до 70oС и добавляют за один раз 20 г стирола и все количество предшественника α-(О-этилксантил)этилпропионата.

Затем температуру повышают до 85oС и добавляют за один раз 0,4 г персульфата аммония, растворенного в 16,13 г воды.

Затем в течение четырех часов производят непрерывное добавление стирола (180 г).

Температуру поддерживают на уровне 85oС в течение двух дополнительных часов.

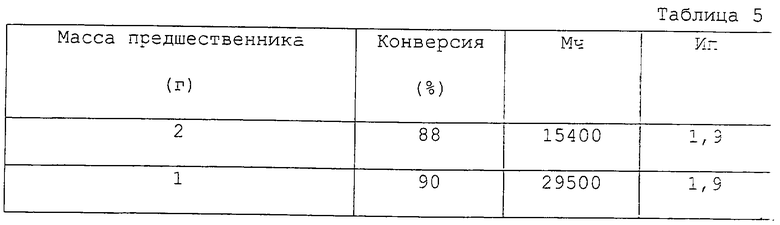

Результаты, полученные после проведения анализа G.P.C. в среде ТГФ и выраженные в эквивалентах полистирола, приведены в таблице 5.

Пример 2.32. Гомополимер стирола, полученный в виде эмульсии.

В реактор на 1,5 л, оснащенный тефлоновой анкерной мешалкой, помещают:

- 475 г воды,

- 0,2 г кислого карбоната натрия и

- 10 г лаурилсульфата натрия.

Температуру доводят до 70oС и добавляют за один раз:

- 20 г стирола и

- 2 г α-(О-этилксантил)этилпропионата.

Затем температуру увеличивают до 85oС и добавляют за один раз 0,4 г персульфата аммония, растворенного в 16,13 г воды.

В реактор непрерывно и параллельным образом вводят:

- 180 г стирола в течение 8 часов,

- 0,4 г персульфата аммония в 50,4 г воды за 10 часов.

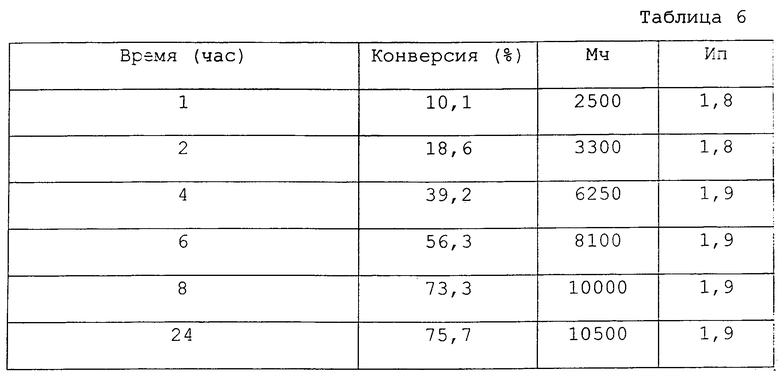

Пробы берут регулярно и анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Полученные результаты собраны в таблице 6.

Наблюдается линейное увеличение молекулярных масс с конверсией, что доказывает контролируемый характер радикальной полимеризации.

Пример 2.33. Гомополимер этилакрилата.

Получают раствор, содержащий:

- 17,64 г этилакрилата,

- 0,459 г α-(О-этилксантил)этилпропионата и

- 0,036 г AIBN.

1 г этого раствора помещают в 7 пробирок, которые понадобятся для того, чтобы установить кинетику полимеризации.

Затем эти пробирки доводят до 70oС, останавливая процесс через разные промежутки времени. Из каждой пробирки извлекают полимер путем выпаривания следов остаточного мономера и анализируют в G.Р.С. в среде ТГФ в эквивалентах полистирола.

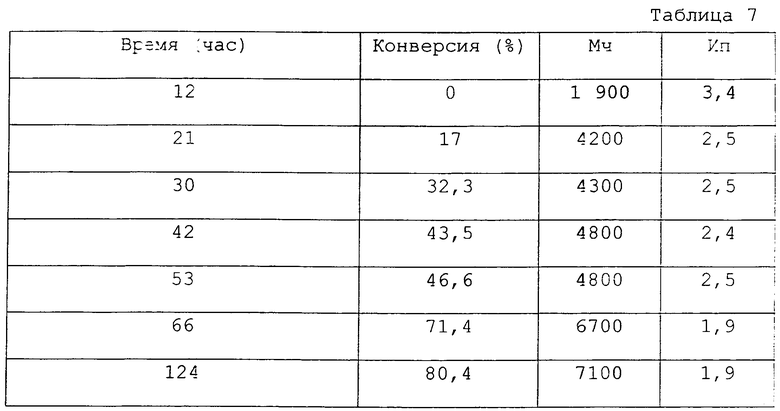

Полученные результаты приведены в таблице 7.

Наблюдается линейное увеличение молекулярных масс с конверсией, что доказывает контролируемый характер радикальной полимеризации.

Пример 2.34. Гомополимер винилацетата.

Получают раствор, содержащий:

- 7,35 г винилацетата,

- 0,229 г α-(О-этилксантил)этилпропионата и

- 0,018 г AIBN.

1 г этого раствора помещают в 4 пробирки, которые понадобятся для того, чтобы установить кинетику полимеризации.

Затем пробирки доводят до 70oС и процесс останавливают через разные промежутки времени. Из каждой пробирки полимер извлекают путем выпаривания следов остаточного мономера и анализируют в G.Р.С. в среде ТГФ в эквиваленте полистирола.

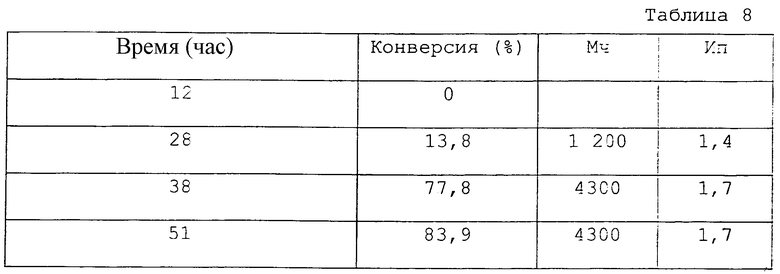

Полученные результаты приведены в таблице 8.

Наблюдается линейное увеличение молекулярных масс с конверсией, что доказывает контролируемый характер радикальной полимеризации.

Результаты примеров с 2.1 по 2.24, с 2.26 по 2.29.

Анализ полученных выше гомополимеров, проведенный при помощи G.P.C., позволяет измерить их среднечисленную (Мч) и средневесовую (Мв) массу, а также их индекс полидисперсности (Ип), представляющий собой соотношение между Мв и Мч.

Хроматограммы G.P.C. выполнялись систематически с двойной детекцией: рефрактометрией (RI) и поглощением УФ-лучей. Длина волны при детекции УФ соответствует максимальному значению поглощения ксантатной группы, закрепленной на конце цепи в соответствии с указанной формулой. Все проанализированные образцы показали, что в результате было достигнуто превосходное наложение хроматограмм, полученных при той или иной детекции. Этот результат свидетельствует об образовании на концах цепей функциональных групп и является дополнительным доказательством заявленной структуры полимеров согласно изобретению.

Пример 2.35. Гомополимер винилацетата. В колбу объемом 10 мл вводят:

- 0,899 г винилацетата (приблизительно 10 эквивалентов),

- 0,220 г α-(О-этилксантил)этилпропионата (1 эквивалент) и

- 17,2 мг AIBN.

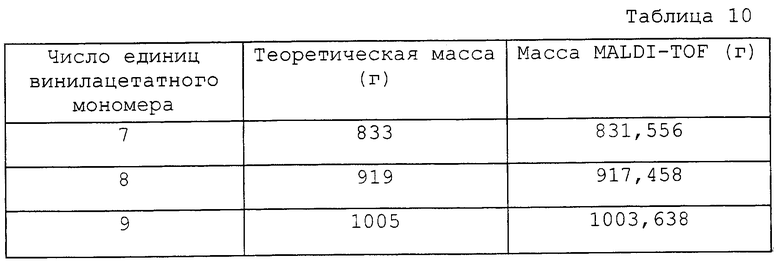

Полимер извлекают выпариванием в глубоком вакууме следов остаточного мономера и анализируют при помощи MALDI-TOF на матрице DHB (дигидроксибензойная кислота). Результаты представлены в таблице 10.

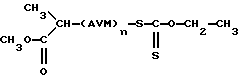

В таблице 10 теоретические массы рассчитаны, исходя их предположения следующей структуры, соответствующей формуле

К полученной массе необходимо добавить 23 г, так как детектируемые вещества представлены в форме соли натрия. Превосходная согласуемость теоретических и измеренных при помощи MALDI-TOF значений масс является доказательством предлагаемого механизма полимеризации и структуры полученных полимеров.

Пример 3. Синтезы блоксополимеров.

Пример 3.1. Блоксополимер p(AMe-b-St).

В колбу объемом 10 мл вводят:

- 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г) и

- 20 ммоль метилакрилата (1,72 г).

Смесь доводят до 80oС и затем добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Среду поддерживают при этой температуре в течение 45 минут, по истечении которых она застывает. Затем реакционную среду растворяют в 3 мл толуола, а потом выпаривают досуха в вакууме. Эту операцию повторяют три раза, чтобы удалить следы остаточного метилакрилата. В результате этого синтеза получают предшественник, который можно использовать для приготовления блок-сополимера.

Затем в реактор вводят 20 ммоль стирола (2,08 г). Температуру доводят до 110oС и добавляют 0,02 ммоль перекиси лауроила (8,52 мг). Эта вторая стадия продолжается 6 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа.

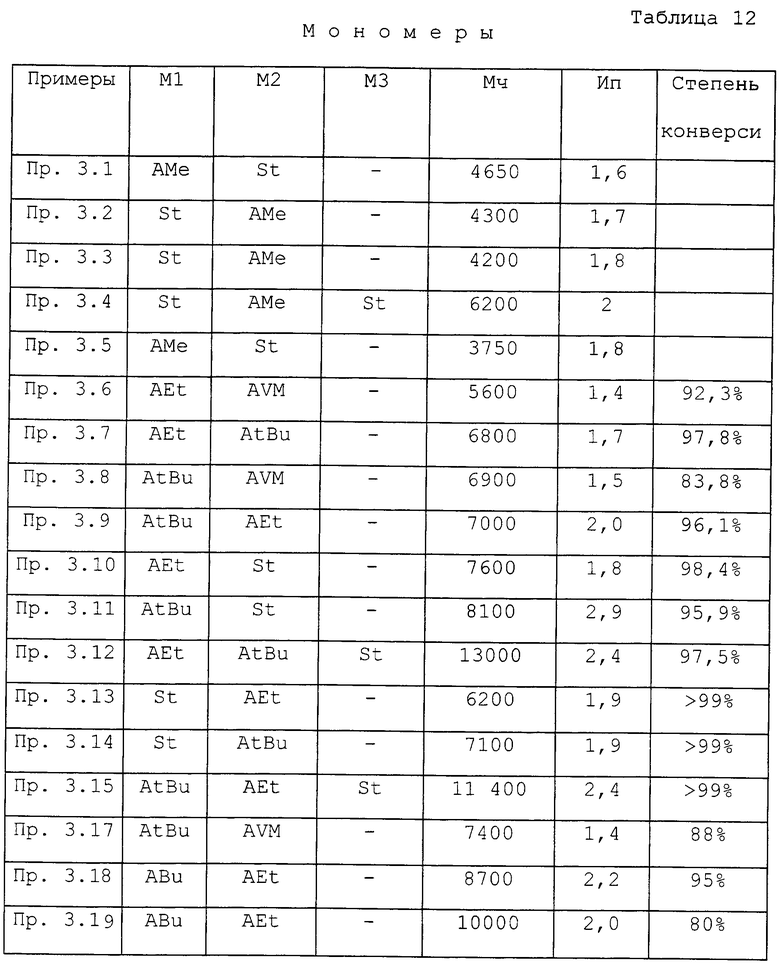

Полученный сополимер извлекают путем осаждения в метаноле и анализируют в G. P.C. с двойной детекцией: рефрактометрией и спектрометрией УФ. Растворителем G.P.C. является ТГФ, массы даны в эквивалентах полистирола. Результаты приведены в таблице 12.

Пример 3.2. Блоксополимер p(St-b-AMe).

В колбу объемом 10 мл помещают:

- 1 ммоль α-(О-этилксантил)этилпропионата (0,222 г),

- 20 ммоль стирола (2,08 г) и

- 1 мл толуола.

Реакционную среду доводят до 110oС и в реактор помещают 0,025 ммоль перекиси лауроила (10,6 мг). Эта первая стадия длится 9 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов,

- 0,01 ммоль через восемь часов.

Затем среду охлаждают до 80oС и вводят:

- 20 ммоль метилакрилата (1,72 г) и

- 0,03 ммоль перекиси лауроила (12,8 мг).

Эта вторая стадия длится 7 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов.

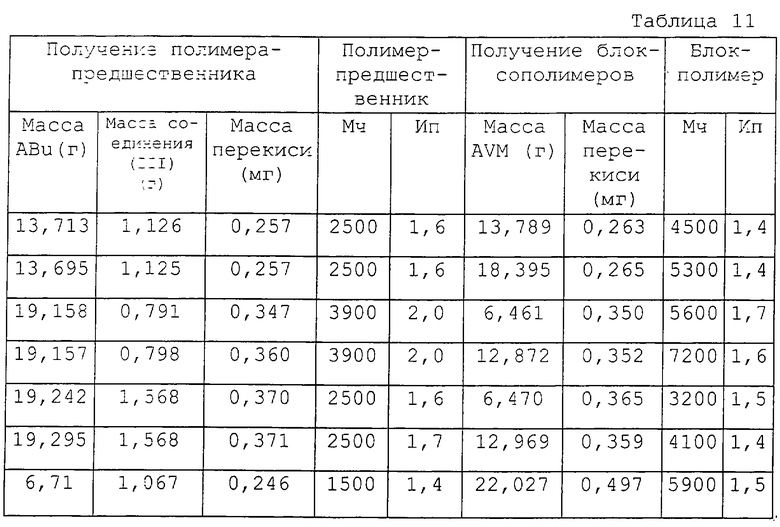

Полученный полимер извлекают и анализируют, как это проделано с полимером из примера 3.1. Результаты указаны в таблице 11.

Пример 3.3. Блоксополимер р(St-b-AMe).

В колбу объемом 10 мл вводят:

- 1 ммоль [1-(О-этилксантил)этил]бензола (0,226 г) и

- 20 ммоль стирола (2,08 г).

Температуру доводят до 90oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг). Температуру поддерживают на уровне 90oС в течение 10 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов,

- 0,01 ммоль через восемь часов.

Затем реакционную среду охлаждают до 80oС и вводят:

- 20 ммоль метилакрилата (1,72 г) и

- 0,02 ммоль перекиси лауроила (8,52 мг).

Эта вторая стадия длится 8 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов,

- 0,01 ммоль через семь часов.

Полученный полимер извлекают и анализируют как тот, который описан в примере 3.1. Результаты приведены в таблице 12.

Пример 3.4. Блоксополимер р(St-b-AMe-b-St).

В колбу объемом 10 мл вводят:

- 1 ммоль [1-(О-этилксантил)этил]бензола (0,226 г) и

- 20 ммоль стирола (2,08 г).

Температуру доводят до 90oС и добавляют 0,03 ммоль перекиси лауроила (12,8 мг). Температуру поддерживают на уровне 90oС 10 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов,

- 0,01 ммоль через восемь часов.

Реакционную среду затем охлаждают до 80oС и вводят:

- 20 ммоль акрилата метила и

- 0,02 ммоль перекиси лауроила.

Эта вторая стадия длится 8 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов,

- 0,01 ммоль через семь часов.

Температуру заново доводят до 90oС и вводят:

- 20 ммоль стирола (2,08 г) и

- 0,02 ммоль перекиси лауроила.

Эта третья стадия длится 8 часов, в течение которых несколько раз добавляют инициатор:

- 1 ммоль через два часа,

- 1 ммоль через четыре часа,

- 1 ммоль через шесть часов.

Полученный полимер извлекают и анализируют как тот, который описан в примере 3.1. Результаты даны в таблице 12.

Пример 3.5. Блоксополимер p(AMe-b-St).

В колбу помещают:

- 1 ммоль [1-(О-этилксантил)этил]бензола (0,226 г) и

- 20 ммоль метилакрилата (1,72 г).

Температуру доводят до 80oС и добавляют 0,02 ммоль перекиси лауроила. Эта первая стадия длится 8 часов, в течение которых несколько раз добавляют инициатор:

- 1 ммоль через два часа,

- 1 ммоль через четыре часа,

- 1 ммоль через шесть часов.

Затем температуру увеличивают до 90oС и вводят:

- 20 ммоль стирола и

- 0,02 ммоль перекиси лауроила.

Эта вторая стадия длится 14 часов, в течение которых несколько раз добавляют инициатор:

- 0,01 ммоль через два часа,

- 0,01 ммоль через четыре часа,

- 0,01 ммоль через шесть часов,

- 0,01 ммоль через восемь часов,

- 0,01 ммоль через десять часов,

- 0,01 ммоль через двенадцать часов.

Полученный полимер извлекают и анализируют как тот, что описан в примере 3.1. Результаты даны в таблице 12.

Пример 3.6. Блоксополимер р(AEt-b-AVM).

В колбу вводят:

- 1,881 г этилакрилата,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 8,6 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,2 мг через 2 часа,

- 9,0 мг через 4 часа.

После охлаждения следы остаточного этилакрилата удаляют выпариванием в глубоком вакууме и маленькую часть полимера берут для анализа в G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты являются следующими:

- Конверсия 98,3%,

- Мч=2800,

- Ип=1,8.

Затем в колбу вводят 1,853 г винилацетата и 8,6 мг перекиси лауроила. Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,6 мг через 2 часа,

- 8,5 мг через 4 часа.

Следы остаточного винилацетата удаляют выпариванием в глубоком вакууме. Результаты указаны в таблице 12.

Пример 3.7. Блоксополимер р(AEt-b-AtBu).

В колбу вводят:

- 1,881 г этилакрилата,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 9,0 мг перекиси лауроила.

Температуру доводят до 80oС.

Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,6 мг через 2 часа,

- 8,9 мг через 4 часа.

После охлаждения следы остаточного этилакрилата удаляют выпариванием в глубоком вакууме и берут маленькую часть полимера на анализ в G.P.C. в среде ТГФ в эквивалентах полистирола:

- Конверсия 98,6%,

- Мч=2600,

- Ип=1,9.

Затем в колбу вводят:

- 2,7467 г трет-бутилакрилата и

- 8,5 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 8,5 мг через 4 часа.

Следы остаточного трет-бутилакрилата удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.8. Блоксополимер р(AtBu-b-AVM).

В колбу вводят:

- 2,737 г трет-бутилакрилата,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 8,7 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,9 мг через 2 часа,

- 8,9 мг через 4 часа.

После охлаждения следы остаточного трет-бутилакрилата удаляют выпариванием в глубоком вакууме и берут маленькую пробу полимера на анализ в G.P. C. в среде ТГФ в эквивалентах полистирола:

- Конверсия 98,3%,

- Мч=2500,

- Ип=2,4.

Затем в колбу вводят:

- 1,851 г винилацетата и

- 8,5 г перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 8,5 мг через 4 часа.

Следы остаточного винилацетата удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты приведены в таблице 12.

Пример 3.9. Блоксополимер р(AtBu-b-AEt).

В колбу вводят:

- 2,737 г трет-бутилакрилата,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 8,4 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,0 мг через 2 часа,

- 8,7 мг через 4 часа.

После охлаждения следы остаточного трет-бутилакрилата удаляют выпариванием в глубоком вакууме и берут маленькую пробу полимера для анализа в G. P.C. в среде ТГФ в эквивалентах полистирола:

- Конверсия 98,1%,

- Мч=2500,

- Ип=2,5.

В колбу вводят:

- 1,896 г этилакрилата и

- 8,8 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 8,5 мг через 4 часа.

Следы остаточного этилакрилата удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.10. Блоксополимер р(AEt-b-St).

В колбу вводят:

- 1,881 г этилакрилата,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 8,8 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,0 мг через 2 часа,

- 8,5 мг через 4 часа.

После охлаждения следы остаточного этилакрилата удаляют выпариванием в глубоком вакууме и берут маленькую пробу полимера для анализа в G.P.C. в среде ТГФ в эквивалентах полистирола:

- Конверсия 97,5%,

- Мч=3000,

- Ип=1,8.

В колбу затем вводят:

- 2,231 г стирола и

- 9,0 мг перекиси лауроила.

Температуру доводят до 115oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 9,9 мг через 4 часа.

Остатки стирола уничтожают выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.11. Блоксополимер р(AtBu-b-St).

В колбу вводят:

- 2,737 г трет-бутилакрилата,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 9,0 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,5 мг через 2 часа,

- 9,6 мг через 4 часа.

После охлаждения следы остаточного трет-бутилакрилата удаляют выпариванием в глубоком вакууме и берут маленькую пробу полимера для анализа в G. P.C. в среде ТГФ в эквивалентах полистирола:

- Конверсия 98,4%,

- Мч=2800,

- Ип=2,24.

Затем в колбу вводят:

- 2,246 г стирола и

- 8,4 мг перекиси лауроила.

Температуру доводят до 115oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,2 мг через 2 часа,

- 9,2 мг через 4 часа.

Остатки стирола уничтожают выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты указаны в таблице 12.

Пример 3.12. Блоксополимер р(AEt-b-At-Bu-b-St).

В колбу вводят:

- 2,248 г стирола,

- все количество сополимера, полученного в примере 3.7, и

- 8,3 мг перекиси лауроила.

Температуру доводят до 115oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,0 мг через 2 часа,

- 8,5 мг через 4 часа.

Следы остаточного стирола удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.13. Блоксополимер р(St-b-AEt).

В колбу вводят:

- 2,224 г стирола,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 8,8 мг перекиси лауроила.

Температуру доводят до 115oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 8,3 мг через 4 часа.

После охлаждения следы остаточного стирола удаляют выпариванием в глубоком вакууме и берут маленькую пробу полимера для анализа в G.P.C. в среде ТГФ и в эквивалентах полистирола:

- Конверсия 98,0%,

- Мч=3500,

- Ип=2,2.

Затем в колбу вводят:

- 2 мл толуола,

- 1,892 г этилакрилата и

- 8,5 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,4 мг через 2 часа,

- 9,2 мг через 4 часа.

Следы остаточного этилакрилата удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.14. Блоксополимер n(St-b-AtBu).

В колбу вводят:

- 2,224 г стирола,

- 0,111 г α-(О-этилксантил)этилпропионата и

- 8,6 г перекиси лауроила.

Температуру доводят до 115oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 9,5 г через 4 часа.

После охлаждения следы остаточного стирола удаляют выпариванием в глубоком вакууме и берут маленькую пробу полимера для анализа в G.P.C. в среде ТГФ и в эквивалентах полистирола:

- Конверсия 97,2%,

- Мч=3400,

- Ип=2,2.

Затем в колбу вводят:

- 2 мл толуола,

- 2,747 г трет-бутилакрилата и

- 9,3 мг перекиси лауроила.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,7 мг через 2 часа,

- 9,3 мг через 4 часа.

Следы остаточного трет-бутилакрилата удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.15. Блоксополимер р(AtBu-b-AEt-b-St).

В колбу вводят:

- 2 мл толуола,

- 2,229 г стирола,

- все количество сополимера, полученного в опыте 3.9 и

- 9,1 мг перекиси лауроила.

Температуру доводят до 120oС. Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 8,5 мг через 2 часа,

- 8,5 мг через 4 часа.

Следы остаточного стирола удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Пример 3.16. Блоксополимер pABu-b-APV (APV - поливиниловый спирт).

Эти сополимеры получены путем гидролиза их эквивалентов p(ABu-b-AVM).

Получают серию блоксополимеров р(ABu-b-AVM). Все сополимеры получены в соответствии со следующим общим методом.

В колбу помещают:

- бутилакрилат (АВu),

- α-(О-этилксантил)этилпропионат и

- приблизительно третью часть от общего количества перекиси лауроила, необходимого для первой стадии.

Температуру доводят до 80oС. Полимеризация длится 6 часов, в течение которых два раза добавляют инициатор через 2 и 4 часа. Каждое из добавлений соответствует приблизительно третьей части от общего количества перекиси лауроила, применяемого на первой стадии.

Следы остаточного бутилакрилата удаляют выпариванием и берут маленькую пробу полимера для анализа. Затем в колбу добавляют:

- винилацетат и

- приблизительно третью часть от общего количества перекиси лауроила, необходимого на второй стадии.

Температуру снова доводят до 80oС. Полимеризация длится 6 часов и остаток инициатора добавляют таким же образом, как и при синтезе первого блока. Блоксополимер извлекают после выпаривания следов остаточного винилацетата и анализируют в G.P.C. в среде ТГФ в эквивалентах полистирола.

Количества используемых ингредиентов для каждого из сополимеров, а также полученные результаты, приведены в таблице 11.

Затем полученные блокполимеры подвергают гидролизу: их растворяют в метаноле (50% сухого экстракта), затем добавляют каталитическое количество NaOH и нагревают реакционную среду при 60oС в течение 1 часа.

Сополимеры pABu-b-APV извлекают выпариванием метанола.

Пример 3.17. Блоксополимер pAA-b-APV.

Сополимер получают при помощи гидролиза соответствующего сополимера р(AtBu-b-AVM).

В колбу вводят:

- 2,737 г трет-бутилакрилата,

- 0,111 г α-(О-этилксантил)этилропионата и

- 8,5 мг перекиси лауроила.

Температуру доводят до 80oС.

Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,5 мг через 2 часа,

- 9,8 мг через 4 часа.

После охлаждения следы остаточного трет-бутилакрилата удаляют выпариванием в глубоком вакууме.

Маленькую пробу полимера берут для анализа в G.P.C. в среде ТГФ в эквивалентах полистирола:

- степень конверсии 99,0%,

- Мч=4300,

- Ип=1,7.

Затем в колбу вводят:

- 1,831 г винилацетата и

- 8,6 мг перекиси лауроила.

Температуру доводят до 80oС.

Полимеризация длится 6 часов, в течение которых несколько раз добавляют перекись лауроила:

- 9,2 мг через 2 часа,

- 9,2 мг через 4 часа.

Следы остаточного винилацетата удаляют выпариванием в глубоком вакууме и полученный сополимер анализируют при помощи G.P.C. в среде ТГФ в эквивалентах полистирола. Результаты даны в таблице 12.

Полученный сополимер затем подвергается гидролизу следующим образом.