1

Изобретение относится к технологии . получения бифильнорастворимык блок-сополимеров и может быть использовано в химической промышленности и полученные полимеры - в текстильной и лакокрасочной промышленности для составления клеевых, формовочных и других полимерных покрытий. Бифильнорастворимые полимеры особенно широко применяются в процессах фотомеханического изготовления печатных плат и форм для офсетной,

типоофсетной и высокой печати.

Известен способ получения бифильнорастворимого блок-сополимера на основе метакриловой кислоты, заключающийся во взаимодействии полиметакриловой кис лоты с -капролактамом при нагревании (например, цо 80°С) в течение

260ч. flj .

Недостатком способа является большая продолжительность процесса и большой выход гомополимера -капралак- тама, что соответствует уменьшению выхода целевого продукта, а также приВОДИТ к ухудшению растворимости и физико-механических свойств целевого про- дукта.

Целью изобретения является сокращение продолжительности процесса и увеличение выходацелевого продукта.

Эта цель достигается тем, что в известном способе получения бифильнораст- воримого блок-сополимера на основе по- лиметакриловой кислоты проводят полимеризацию метакриловой кислоты в при- с:утствии полимерной перекиси азелаино- вой кислоты и полученную полиметакриловую кислоту, содержащую перекисные группы в количестве, соответствующем О,1-2,О% активного кислорода, подвергают блок-сополимеризации с винилацетатом при отношении объемов винилацетата к весу полиметакриловой кислоты 0,2-15 в среде, алифатического спирта при 6О80 С.

Сущность предложенного способа заключается в сополимеризации активной, полиметакриловой кисЛоты, содержащей 3 от 0,1 до 2,0% активного кислорода, с винилацетатом в растворе алифатического спирта, при 60-80 С, в течение 35 ч. при соотношении винилацетат: активная ПМАК от 0,2 до 15 и соотношении объема растворителя к весу ПМАК от 6 до 45. Активную ПМАК получают прецпочгительно предварительной полимеризацией метакриловой кислоты в растворе бензола (объемное соотношение бензол: метакриловая кислота - 9) при в присутствии полимерной перекиси азела иновой кислоты (ППАК). Для получения активной ПМАК с различным содержанием активного кислорода концентрацию ППАК меняли от 1,5 до 0,3 вес.%. Пример 1.А. 2,17г (0,96%) полимерной перекиси азелаиновой кислоты (ПАК) растворяют о о - в 225 мл бензола, добавляют 25 мл све жеперегнанной метакриловой кислоты и помещают в термостат, предварительно нагретый до 70 С. Реакция продолжается 1,5 ч . Получаемая полиметакриловая кислота, содержащая фрагменты полиперекиси, так называемая активная, в процессе синтеза выпадает в виде мелки хлопьев. Осадок ПМАК отфильтровывают, промывают несколько раз хлороформом и высушивают. Выход активной ПМАК 85% t21,7 г). Содержание активного кислорода 1,52%. Характеристическая вязкост определенная при 30 С в растворе этано ла, равна 0,67 дл/г. Б. 1 г активной ПМАК растворяют в 15 мл этанола, добавляют 3 мл винил ацетата (ВА) и полимеризуют при 65 С в течение 4 ч. Продукт полимеризации осаждают петролейным эфиром. Выход 2,1 г. Выход поливинилацетата, экстрагированного ацетоном, 28,6% (0,6 г). Содержание полиметакриловой кислоты, экстрагированной водой, 8,1% (0,17 г), Выход блок-сополимера 63,3% (1,33 г). Состав блок-сополимера, определенный рефрактометрически: 38,1% винилацетата и 61,9% метакриловой кислоты.. Полученный полимер хорошо растворяется в метаноле, этаноле их смесях с ацетоном, а также в водных растворах едкого калия и едкого натрий. . Пример 2. А. По способу, опи.санному в примере 1А, и концентрации инициатора (ППАК) 0,4 вес.% (0,89 г), получают ПМАК, содержащую 0,28% активного кислорода с L1 1 дл/г. 74 Б. 1 г полученнойПМАК растворяют в 45 мл метанола и добавляют 10 мл ВА. F acTBop запаивают в ампулу в атмосфере азота. Полимеризацию ведут в течение 3 ч при 80°С. Полученный продукт полимеризации осаждают петролейным эфиром. Выход продукта составляет 2,75 г. Содержание поливннилацетата (ПВА) 1,14 г (41,5%), содержание полиметакриловой кислоты 0,18 г(6,5%), содержание блок-сопсшимера 1,43 г (52%) Состав блок-сополимера 57,5% метакриловой кислоты и 42,5% винилацетата. Полученный продукт растворяется в тех же растворителях, что и продукт, полученный в примере 1. Пример 3. А. По способу, описанному в примере 1А, и концентрации полиперекиси О,3 вес.% (0,67 г) получают ПМАК, содержащую 0,10% активного кислорода с характеристической вязкостью 1 - 1,60 дл/г. Б. 5 г ПМАК растворяют в ЗО мл метанола и добавляют 1 мл ВА. Полимеризацшо проводят 4 ч при 70°С,- как описано в примерах 1 и 2. Получают 5,9 г продукта. Содержание гомополимеров ПВА 0,3. г (5,1%), ПМАК 1,1 г(18,7%). Выход блок-сополимера 4,5 г (76,2%). Состав блок- ополимера 13,3% винилацетата и 86,7% метакриловой кислоты. Полученный продукт растворяется в тех же растворителях, что и в примерах 1 и 2. Пример 4. А. По способу, описанному в 1А, и концентраций ППАК 1,5 вес.% получают ПМАК, содержащую 2,0% активного кислорода и ,39 дл/г. Б. 1 г ПМАК растворяют в 15 мл этанола, добавляют 5 мл ВА. Полимеризацию проводят при 60 С на протяжении 5 ч. Полимеризацию и выделение продукта проводят, как описано в примерах 1-3. Получают 3,9 г продукта, состояще- го из 1,7 г ПВА (43,6%) и блок-сополимера 2,2 г (56,4%). Состав блок-сополимера 54,4% звеньев ВА и 45,6% звеньев метакриловой кислоты. Полученный продукт растворим в тех же растворигелях, что и продукты, полученные в примерах 1-3. Пример 5. А. По способу, описанному в примере 1А, и концентрации полиперекисй азелаиновой кислоты 0,75 вес.% (1,68 г), получают ПМАК с содержанием активного кислорода 0,41% и V -1,37 дл/г. Б. 1 г ПМАК растворяют в 15 мл метанола, цобавляют 3 мл ВА. Псяимери1зацию и выделение продукта веаут, как описано в примерах 1-4. Процесс ведут 4,5 ч при 70 С. Полученный продукт содержит 0,24 г (13,4%) ПМАК, 0,53 г (29,4%) ПВА и 1,ОЗ г 57.4% блок-сополимера винклацетага с метакриловой кислотой. Состав блок- ;ополимера 25,1% ВА и 74,9% метакриловой кислоты. Полученный продукт растворим в тех же растворителях, что и продукты, полученные в примерах 1-4.

.Пример 6. А. По способу, описанному в примере 1А, получают активную полиметакриловую кислоту, содержащую 0,95% активного кислорода с -1,11 дл/г.

Б. 2 г полученной полиметакриловой кислоты растворяют в 45 мл этилового спирта и добавляют 14,8 мл винилацетата. Раствор запаивают в ампулу в атмосфере азота. Полимеризацию ведут в течение 3 ч при 65°С. Полученный продукт полимеризации осаждают петролей- ным эфиром. Выход продукта составляет 62 г. Содержание поливинилацетата.

эк.страгированногч ацетоном, составляет 0,76 г (12,2%). Содержание полиметакриловой кислоты, экстрагированной водой 0,28 г (4,5%). Содержание блок-согтолимера метакриловой кислоты и винилацетата 5,16 г (83,3%). Состав блок-сополимера, определенный рефрактометрически: 33,1% звеньев метакрштовой кислоты и 66,9% звеньев виннлацетата.

Полученный полимер хорошо растворяется в метаноле, этаноле, их смесях с ацетоном, а также в водных растворах едкого калия и едкого натрия.

По сравнению с прототипом предлагав-

мый способ получен« я бифильнораствори-мого сополимера имеет следующие преимущества:

значительно снижается время проведения процесса с 260 до 3-5 ч; снижается расход мономера на гомополимеризацию с 8О-9О до 28-43%.

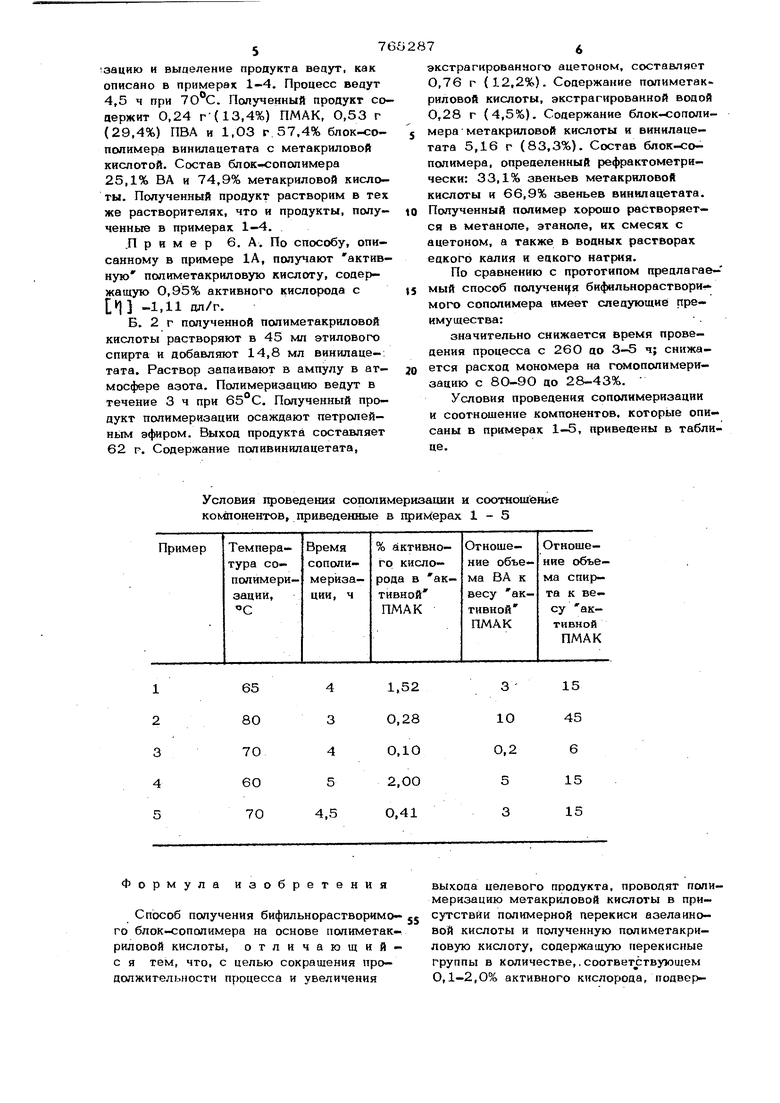

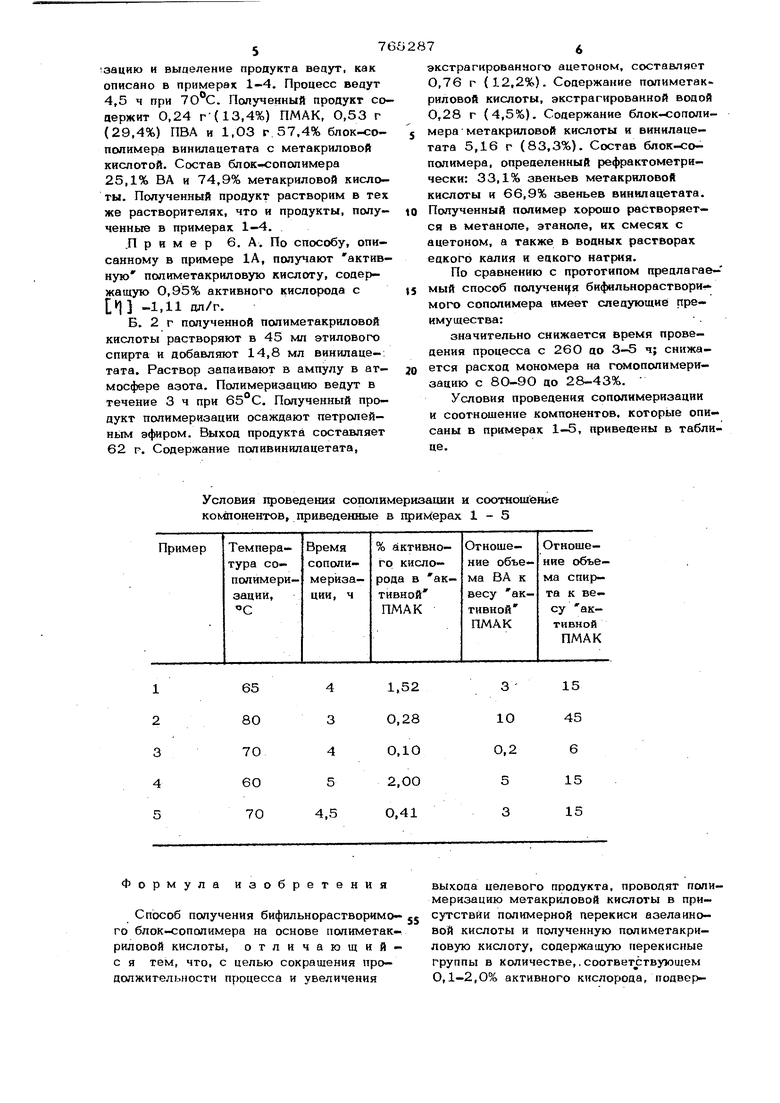

Условия проведения сополимеризации и соотношение компонентов, которые описаны в примерах 1-5, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокомолекулярного поливинилацетата | 1977 |

|

SU704946A1 |

| Способ модификации полиэтилентерефталатных нитей | 1983 |

|

SU1116101A1 |

| Способ определения стереохимического строения полиметакриловой кислоты | 1989 |

|

SU1631374A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНОМЕРОВ | 1971 |

|

SU423811A1 |

| Способ получения сополимера винилового спирта и винилацетата | 1975 |

|

SU711045A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1973 |

|

SU376395A1 |

| Способ омыления /со/полимеровВиНилАцЕТАТА | 1979 |

|

SU833987A1 |

| Способ получения олефиновых углеводородов | 1989 |

|

SU1586113A1 |

| ПРИВИТОЙ СОПОЛИМЕР ВИНИЛАЦЕТАТА НА БУТИЛКАУЧУКИ В КАЧЕСТВЕ КОМПОНЕНТА ПОЛИМЕРНОГО СЛОЯ ВИБРОПОГЛОЩАЮЩЕГО СЛОИСТОГО МАТЕРИАЛА (ВАРИАНТЫ) И КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СЛОЯ ВИБРОПОГЛОЩАЮЩЕГО СЛОИСТОГО МАТЕРИАЛА | 1989 |

|

RU2080332C1 |

| ВОДОРАСТВОРИМЫЕ МОЛЕКУЛЯРНЫЕ ПОЛИФЛУОРЕНОВЫЕ ЩЕТКИ, ИЗЛУЧАЮЩИЕ БЕЛЫЙ СВЕТ | 2022 |

|

RU2800291C1 |

Условия проведения сопопимеризации и соотношение компоиентов, приведешсые в прик1ерах 1-5

Формула изобретениявыхода целевого продукта, проводят полиСпособ получения бифнльнорасгворимо- jjсутствни полимерной перекиси азелаиного блок-сополимера на основе полиметак- вой кислоты и полученную полиметакририловой кислоты, отличающий-ловую кислоту, содержащую перекисные с я тем, что, с целью сокращения про-группы в количестве, .соответ гтвующем доджи тел ьн ости процесса и увеличения0,1-2,0% активного кислорода, подвермеризацию метакриловой кислоты в при7765287ft

гают блок-сополимериэации с вииилаце-Источники информации,

татом при отношении объемов винилацета-принятые во внимание при экспертизе

та к весу палиметакриловой кислотыi. Авторское свиаетельство СССР

О,2-15 в среце алифатического спирта 165537, кл, С 08 F 265/О2,

при 60-8О С,12.10.64.

Авторы

Даты

1980-09-23—Публикация

1978-01-25—Подача