Область техники, к которой относится изобретение

Изобретение относится к области цветной металлургии, а именно, к электролитическому производству алюминия, и может быть использовано в системах автоматической подачи сырья (питания электролизера) для снижения рисков недостаточного попадания сырья в расплав, связанных с налипанием застывшего электролита на пробойник.

Уровень техники

На сегодняшний день основными задачами передовых мировых компаний в производстве алюминия является увеличение производительности вновь разрабатываемых электролизеров, а также модернизация существующего оборудования с учетом и возможностью снижения затрат и минимизацией потерь. Одним из направлений в данном аспекте служит разработка систем автоматического питания электролизеров, позволяющая дозированно подавать необходимое количество сырья для отдельно взятого электролизера с учетом его состояния на текущий момент, и позволяющая при этом максимально прогнозируемо влиять на его работу в дальнейшем, практически без участия человека.

Основными элементами систем питания электролизеров являются: транспортная система подачи сырья, система подачи осушенного воздуха, система контроллеров и пневматических распределителей, бункера для подаваемого сырья, дозаторы и металлические пробойники. Так же в современных алюминиевых электролизерах реализованы системы непрерывного измерения токовой нагрузки по анодам, позволяющие в реальном времени отслеживать ток по каждому аноду, и имеющие возможность ее регулирования.

Основными задачами в управлении работой электролизеров алюминиевой промышленности является поддержание материального и теплового балансов в состоянии, при котором физико-химические параметры позволяют максимально эффективно и с минимальными затратами производить большее количество продукции.

Поддержание теплового баланса работающего электролизера, в частности, происходит за счет регулирования оптимального междуполюсного расстояния на электролизере, позволяющего минимизировать потери тепла, снизить расход сырья за счет смены режимов питания, но в то же время позволяющего максимально эффективно растворять добавки и поступающее сырье в имеющемся объеме криолит-глиноземного расплава.

В большинстве компаний мировой алюминиевой промышленности питание электролизера глиноземом осуществляется системой автоматической подачи сырья, состоящей из пробойника и дозатора. После анализа состояния электролизера посредством автоматической оценки электрических составляющих электролизера (напряжение, ток) происходит расчет тренда количества глинозема в электролизере. Различные методики и использованные формулы можно привести к общему правилу, что при достаточном насыщении глиноземом напряжение в электролизере начинает снижаться за счет сопротивления в межполюсном пространстве и при недостатке необходимого количества сырья происходит повышение напряжения. Исключением может быть состояние, при котором в электролизере напряжение может повышаться за счет чрезмерного количества глинозема, расплавленного в жидкой фазе криолит-глиноземного расплава. В таком случае сопротивление увеличивается и соответственно увеличивается напряжение. При увеличении напряжения автоматическая система оценки состояния электролизера может неправильно интерпретировать повышение напряжения и пытаться его снизить дополнительной подачей свежего глинозема.

Все вышеуказанное не позволяет максимально объективно оценивать состояние электролизера в каждый момент времени и приводит к перерасходу свежего глинозема, что в свою очередь увеличивает затраты на производство, увеличивая себестоимость продукции. Также при неправильной оценке возможно возникновение ситуаций с выходом электролизера на «горячий ход» - состояния, при котором температура электролизера находится выше оптимальных значений и требуется проведение мероприятий по приведению электролизера к заданным параметрам производства, что также увеличивает затраты на электроэнергию и снижает количество наработанного алюминия, увеличивает время работы технологического персонала, занятого на ликвидацию последствий.

В общем виде процесс получения алюминия электролизом можно описать как:

Как известно, основной процесс на катоде - восстановление трехвалентного алюминия Al3++3e=Al0. На угольном аноде происходит разряд кислородосодержащих ионов с образованием оксидов углерода СО и СО2. Суммарная реакция, происходящая в электролизере, может быть представлена в виде следующего уравнения:

Al2O3+xC=2Al+(2х - 3) CO+(3 - х) CO2

Теоретически при электролизе расходуется глинозем и углерод, а также электроэнергия на разложение глинозема и поддержание рабочей температуры.

Фактически расходуются и фтористые соли (на компенсацию щелочи в глиноземе, потери и пропитку футеровки).

Процесс электролиза непрерывный. Периодически в электролит загружается глинозем, для поддержания уровня и состава электролита загружают оборотный электролит, фторид алюминия, фторид кальция.

Основным сырьем для получения алюминия является глинозем, от количества, качества глинозема и способа его подачи в расплав (питания электролизера) зависит качество произведенного алюминия и снижение затрат на производство.

Расчет и управление питанием электролизеров предприятий мировой алюминиевой промышленности отражена в отдельных патентах.

Известен способ управления подачей глинозема в электролизер при помощи точечных питателей (патент RU 2233914, С25С 3/20, опубл. 10.08.2004 г.), где для поддержания концентрации глинозема в заданных пределах измеряют напряжение электролизера, формируют циклы, состоящие из последовательности базового режима питания, режима недостаточного и избыточного питания электролизера. Рассчитывают сопротивление Rnc и его производную по времени dRnc/dt на основе измерений напряжения электролизера и тока серии во всех режимах. В режиме недостаточного питания переходят к избыточному питанию при превышении производной dRnc/dt заданных значений. Устанавливают периоды автоматизированной подачи глинозема (далее АПГ) в режимах недостаточного и избыточного питания пропорционально уставке АПГ. Перемещают анодную раму только в режиме базового питания. Уставку АПГ регулируют в зависимости от продолжительности пребывания электролизера в режиме недостаточного питания. В случае превышения продолжительности недостаточного питания по сравнению с заданным значением уставку АПГ увеличивают и наоборот.Продолжительность режима избыточного питания устанавливают постоянной.

Известен способ управления электролизерами для получения алюминия и устройство для его осуществления (заявка RU 2000130463, С25С 3/20, опубл. 20.12.2002 г.). Также, как и в предыдущем патенте управление электролизерами для получения алюминия заключается в поддержании температурного режима электролизера путем регулирования межполюсного расстояния и концентрации глинозема в заданных пределах чередованием режимов избыточного и недостаточного питания, включая измерение напряжения на электролизере и тока серии, расчет текущего значения приведенного напряжения Uпр и скорости его изменения во времени dUпр/dt, сравнение вычисленных значений с заданными и принятие решений о регулировании межполюсного расстояния и переходе к режимам избыточного или недостаточного питания глиноземом по результатам сравнения. При этом переход от режима недостаточного питания к режиму избыточного питания осуществляют при достижении скорости изменения приведенного напряжения во времени величины dUпр/dt>G1, переход от режима избыточного питания к режиму недостаточного питания осуществляют при достижении скорости изменения приведенного напряжения во времени величины dUпр/dt<G2, где G1, G2 - пороговые значения скорости изменения приведенного напряжения, определенные экспериментально, регулирование межполюсного расстояния проводят в момент перехода от режима избыточного питания к режиму недостаточного питания при условии:

/Uпр-U0/>U,

где U0 - номинальное значение приведенного напряжения, U - заданная технологическими требованиями зона нечувствительности.

Управление процессом электролиза алюминиевого электролизера по данному способу осуществляется за счет подбора оптимальных параметров теплового и электрического балансов.

Известен способ управления технологическим процессом в алюминиевом электролизере (заявка RU 97106113, С25С 3/20, опубл. 10.10.1998 г.), где изменение в питании электролизера происходит после предварительного расчета, аналогично предыдущим. Но основное отличие - разница в способе определения необходимого количества глинозема для устранения отдельного нарушения - анодный эффект.

Недостатками известных решений является то, что в расчетах не учитывается пассивация отдельных анодов и циркуляционный массоперенос в отдельных частях электролизера, а весь объем подаваемого сырья распределяется равномерно. Во всех аналогах указаны различные автоматические системы и способы расчета подачи сырья в электролизер, в зависимости от различных переменных, основанных на измерении тока и составляющих рабочего напряжения электролизера. Эти недостатки не позволяют максимально оптимизировать процесс, повысить эффективность, снизить затраты и оптимально расходовать сырье.

Раскрытие сущности изобретения

Задачей изобретения является разработка системы автоматической подачи сырья и его распределения по каждой отдельной точке общей системы питания электролизера, основанной на дополнительном расчете гидродинамического перемешивания жидкого криолит-глиноземного расплава.

Техническим результатом изобретения является снижение рисков недостаточного попадания сырья в расплав, связанных с налипанием застывшего электролита на пробойник, повышение эффективности распределения подачи глинозема в электролизер, позволяющего снизить затраты на производство посредством снижения себестоимости, позволяя избежать перерасхода сырья и, соответственно, увеличить выход первичного алюминия.

Задача решается, а технический результат достигается за счет предложенного способа управления питанием алюминиевого электролизера с автоматической подачей сырья и непрерывным замером токовой нагрузки по анодам, согласно которому для оптимального насыщения криолит-глиноземного расплава электролизера, исходя из текущей нагрузки по анодам отдельных точек питания, при автоматической подаче сырья обеспечивают возможность дозированного распределения необходимого количества сырья для данного электролизера с учетом его состояния на текущий момент.Для управления питанием электролизера измеряют и при необходимости корректируют вес дозы сырья каждого дозатора, проводят непрерывный замер и расчет токовой нагрузки по всем анодам. При этом для определения количества требуемого сырья, необходимого для подачи через каждую отдельную точку питания, проводят расчет и анализ токовой нагрузки по анодам, расположенным максимально близко к точке питания, для чего электролизер условно делят на отдельные блоки.

В предложенном способе управления подачей глинозема в алюминиевый электролизер включающем непрерывный замер токовой нагрузки по анодам электролизера и регулирование дозированного веса глинозема, загружаемого в электролизер через каждую отдельную точку загрузки посредством автоматизированной подачи глинозема (АПГ), с учетом состояния электролизера на текущий момент, новым является то, что:

а) при упомянутом замере токовой нагрузки для каждой точки загрузки глинозема определяют суммарные токи ΣI1, ΣI2, ΣI3, … ΣIn по анодам, расположенным вокруг соответствующей точки загрузки, которые рассчитывают по формуле

Σ I1 (2, 3, … n)=IA+IB+IC+ID, где

IA, IB, IC, ID - токи соответствующих анодов, окружающих данную точку загрузки,

и определяют общий суммарный ток I электролизера Iэл=ΣI1+ΣI2+ΣI3+ΣIn,

б) полученные значения токов анодов вокруг каждой точки загрузки пересчитывают на номинальный ток по формуле I1 прив=Iном / Iэл * Σ I1,

в) определяют суммарную дозу (общий вес глинозема) Wсумм АПГ, подаваемого всеми дозаторами при однократном срабатывании по формуле

Wсумм=W1+W2+W3+…Wn,

где W1, W2, Wn - вес глинозема, подаваемого дозатором каждой отдельной точки загрузки,

г) пересчитывают суммарную дозу АПГ на единицу номинальной силы тока

WI=Wсумм / Iном,

д) определяют потребность глинозема для каждой отдельной точки загрузки электролизера, т.е. фактически требуемый вес RW(1, 2, 3, (n) дозы глинозема в данной точке загрузки в зависимости от рассчитанного приведенного тока анодов, расположенных вокруг этой точки загрузки

RW(1, 2, 3, … n)=I (1, 2, 3, …n) прив * WI,

где: I1 прив - ток анодов вокруг точки загрузки, кА,

WI - доза АПГ на единицу номинальной силы тока, кг/кА,

при этом упомянутое регулирование дозированного веса глинозема производят на основании параметров токовой нагрузки и количества необходимого сырья, полученных на стадиях а) - д).

Изобретение дополняют частные случаи его исполнения. Вес глинозема, подаваемого в данную точку загрузки в электролизере, определяют как базовый вес дозы подачи глинозема, умноженный на коэффициент Ку учета состояния электролизера на текущий момент, расчет которого производят по формуле:

Ку=1 / (W * 100 / RW) * 1000,

где: W - вес глинозема, подаваемого дозатором в данную точку загрузки,

RW - требуемый вес дозы глинозема для данной точки загрузки,

100 и 1000 - коэффициенты преобразования.

Регулирование дозированного веса загружаемого глинозема производят посредством базовой уставки времени Тб срабатывания дозатора в данной точки загрузки глинозема, расчет которой производят по формуле

Тб=W / (Iприв * 0,336 * Iном * η 100 /60 *1,889 * 1) мин,

где: W - вес глинозема, подаваемого дозатором в точке загрузки, кг,

Iприв - ток анодов, расположенных вокруг точки загрузки, пересчитанный на номинальный ток, кА,

0,336 - электрохимический эквивалент алюминия,

Iном - номинальный ток электролизера, кА,

η - выход по току, %,

1,889 - теоретический расчет расхода глинозема для производства алюминия,

60 - время, мин.,

100 и 1 - коэффициенты преобразования.

Спсоб включает дополнительную стадию б1), на которой проверяют правильность пересчитанных значений токов путем их суммирования по всем точкам загрузки, результат которого должен равняться значению номинального тока электролизера, т.е. Iном=I1 прив+I2 прив+…+In прив.

Способ включает дополнительную стадию д1), на которой проверяют правильность расчетов потребности глинозема для каждой отдельной точки загрузки RW (1, 2, 3, … n) путем ее суммирования по всем точкам загрузки, результат которого должен равняться значению общего веса дозы АПГ, рассчитанный ранее на стадии в), т.е. RW1+RW2+RW3+…+RWn=Wсумм.

Краткое описание чертежей

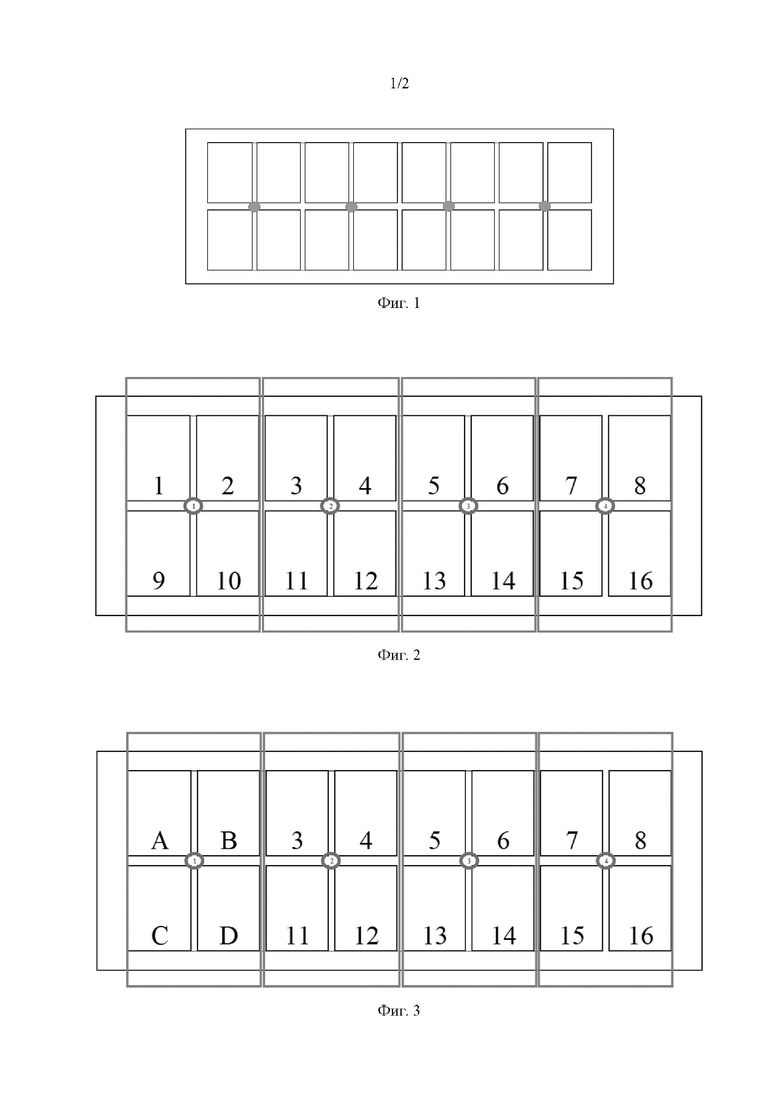

На фиг. 1 показан пример общей схемы расположения точек питания электролизера.

На фиг. 2 показано схематичное распределение электролизера по отдельным участкам относительно количества точек подачи глинозема.

На фиг. 3 показан пример распределения анодов относительно одной точки АПГ, для проведения замера тока анодов и дальнейших расчетов эффективного питания по этой точке.

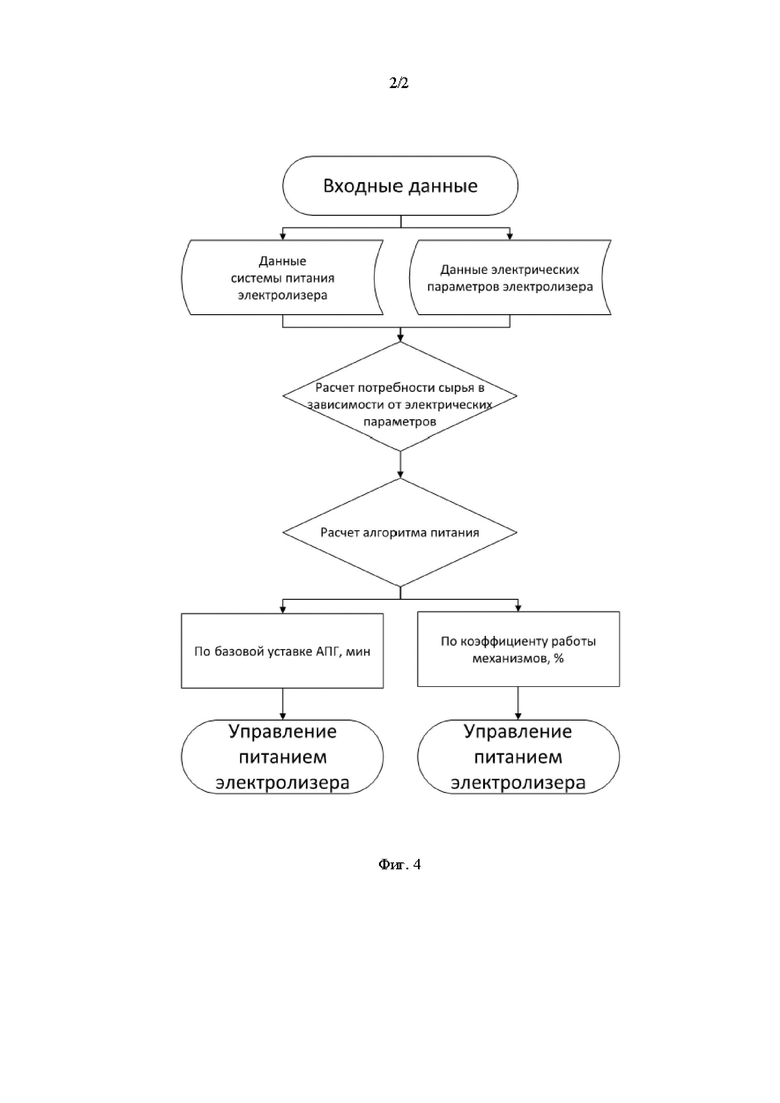

На фиг. 4 показана блок-схема основного процесса расчета и управления питанием электролизера.

Осуществление изобретения

Отличительной особенностью предложенного способа является то, что электролизер и его питание рассматриваются как совокупность отдельных «участков - блоков», требующих отдельного расчета подачи сырья по каждому отдельно взятому «блоку», не привязанных друг к другу, что позволяет применять данную методику не только при разработке новых электролизеров большой мощности, но также использовать при модернизации существующего оборудования, т.е. способ является универсальным. Предложенный способ можно использовать абсолютно для любых электролизеров с обожженными анодами, использующих систему автоматического питания сырьем и систему измерения токовой нагрузки по каждому отдельно взятому аноду.

В настоящее время для определения состояния электролизера используются непрерывно измеряемые значения силы тока и напряжения электролизера, исходя из которых строится алгоритм расчета количества подаваемого глинозема в каждый период времени. Дополнительно для расчета используются данные температуры электролита и металла, позволяющие внести поправки, учитывающие растворимость глинозема в расплаве жидкого электролита.

Авторами была проведена работа по разработке системы автоматической подачи глинозема в электролизер, учитывающей не только постоянные, но и переменные факторы, влияющие на работу электролизера в целом. В частности, измерено влияние магнитной гидродинамики на скорость растворения и количество глинозема, поступающего в расплав в различных частях электролизера относительно проекции каждой из сторон электролизера, проведена работа по определению зависимости скорости растворения глинозема в электролите в зависимости от его объема и от междуполюсного расстояния, соответственно, определены зависимости различных постоянных и переменных между собой, таких как:

- сила тока;

- напряжение электролизера;

- уровень и температура металла и электролита;

- схема и положение анода в плоскости вокруг точки подачи глинозема;

- токовая нагрузка по каждому аноду и влияние этих значений на магнитную гидродинамику в данном месте;

- влияние на магнитную гидродинамику перемешивание положения ошиновки отдельного электролизера, электролизеров, расположенных перед и после, а также соседнего ряда электролизеров, связанных в одну серию корпусов;

- влияние находящихся рядом с электролизером ферро-магнитных проводников и их влияние на движение массы металла и электролита в электролизере.

В настоящее время распределение общего количества глинозема, подаваемого в электролизер, зависит от текущего измеренного приведенного напряжения (фильтрованного напряжения) и распределяется по режимам работы:

- НОМИНАЛ - режим, при котором срабатывание механизмов производится в соответствии с рассчитанной «Уставкой АПГ».

- НЕДОПИТКА - режим, при котором количество глинозема, подаваемого в электролит меньше его расхода.

- ПЕРЕПИТКА - режим, при котором количество глинозема, подаваемого в электролит больше его расхода.

- ТЕСТ - режим, при котором количество глинозема, подаваемого в электролит значительно меньше его расхода.

- ГОЛОДАНИЕ - подача глинозема не производится до возникновения прогноза анодного эффекта.

В зависимости от заданных условий происходит переключение между режимами, что обуславливает рост или снижение концентрации глинозема в криолит-глиноземном расплаве, соответственно, позволяет регулировать напряжение электролизера, максимально оптимизированным количеством глинозема, подаваемого в точки питания. При этом необходимое рассчитанное количество глинозема подается равномерно по всем точкам питания.

Теоретический расход глинозема для производства одной тонны алюминия рассчитывается из реакции 1/2 Al2O3+3/2 C=Al+3/2 CO2 и составляет 1888,9 кг/т. Исходя из практики, расход глинозема может варьироваться в зависимости от типа электролизеров, потерь механических, потерь при транспортировке и т.д.

В алюминиевом производстве для расчета коэффициентов оборудования автоматической подачи сырья используются понятия «доза АПГ» и «уставка АПГ», позволяющие рассчитать количество глинозема, подаваемого в электролизер по отдельной точке питания в заданный промежуток времени.

Для раскрытия сути технического решения приведены некоторые общепринятые понятия:

Сила тока электролизера - общая сила тока, поступающая на электролизер.

Сила тока анода - сила тока отдельного анода, в зависимости от его состояния и срока службы.

Доза АПГ - суммарная масса глинозема, отдаваемая в электролизер при однократной подаче глинозема со всех точечных питателей электролизера.

Уставка АПГ - время между срабатыванием отдельных пробойников.

Для управления предложенной системой автоматической подачи сырья (далее АПГ или АПС) используются следующие единицы измерения:

Приведенный ток по точкам АПГ, в кА или единицах кратных.

Потребность, измеряемая в кг, либо в единицах кратных кг, либо другим единицам измерения веса или принят условными единицами.

Коэффициент работы механизмов, %.

Базовая уставка АПГ, в минутах.

Первоначально для разработки и описания алгоритма управления питанием электролизера была проведена работа по измерению скорости и контуров циркуляции металла и электролита на электролизерах с силой тока 500 кА. Параллельно проводились измерения токовой нагрузки по всем анодам опытных электролизеров. Была получена зависимость токов анодов, количества глинозема, подаваемого отдельной точкой питания и контура циркуляции криолит глиноземного расплава.

Большинство современных технологий производства алюминия используют несколько отдельно взятых точек подачи сырья в алюминиевый электролизер, расположенных рядом с некоторым количеством анодов, проводящих ток (пример приведен на фиг. 1).

Точками питания в средней части схематично изображенного электролизера отмечены точки подачи сырья в электролизер, расположенные между четырьмя анодами, расположенными вокруг данной точки питания.

Для управления питанием электролизера согласно подаваемой заявке, необходимо предварительно измерить вес дозы подаваемого сырья каждого дозатора, а также иметь возможность вести непрерывный замер токовой нагрузки по всем анодам.

Первоначально для определения количества требуемого сырья, необходимого для подачи через каждую отдельную точку, проводится анализ токовой нагрузки по анодам, расположенным максимально близко к точке питания, для чего любой электролизер делится на отдельные блоки. Количество блоков может быть не ограничено и зависит от количества точек питания электролизера (см. фиг. 2).

1. Проводится расчет токовой нагрузки анодов вокруг точки питания с анализом данных, непрерывно измеряемых системой.

Суммарный ток по анодам вокруг точки АПГ номер 1 рассчитывается по формуле:

(I1=IA+IB+IC+ID (пример на фиг. 3)

Аналогично проводится расчет токов по анодам всех точек АПГ электролизера: ΣI1; ΣI2; ΣI3; …ΣIn

Далее считается общий суммарный ток: I электролизера=ΣI1+ΣI2+ΣI3+ΣIn

После проведения расчета тока по анодам точек питания, пересчитываются полученные значения по каждой точке питания на номинальный ток.

Например:

I1 прив=Iном / I электролизера * ΣI1

Проверяя пересчитанные значения должна получиться сумма токов по точкам АПГ, равная значению номинального тока работы электролизера.

Iном=I1 прив+I2 прив+ … In прив

2. Проводится расчет количества глинозема и распределения его по отдельным точкам, в зависимости от текущего состояния электролизера.

Зная дозу АПГ (вес дозы подаваемого сырья за одно срабатывание), основанную на конструктивных особенностях дозатора, подающего сырье в точку питания и учитывая ток по анодам данной точки АПГ, рассчитывается текущая потребность в сырье на момент проведения расчета. Для этого первоначально считается суммарная доза АПГ, которую можно подать в точки питания при разовом срабатывании всех дозаторов:

Wсумм=W1+W2+W3+ … Wn,

где: W сумм - общий вес сырья, подаваемого всеми пробойниками при однократном срабатывании. Может быть указан в кг, либо единицах кратных килограмму, либо другим единицам измерения веса или принят условными единицами.

W1; W2; Wn - вес сырья, подаваемого дозатором каждой отдельной точки питания.

Затем пересчитывается доза АПГ на единицу номинальной силы тока:

WI=Wсумм / Iном, кг

Согласно полученным результатам рассчитывается потребность в сырье для каждой отдельной точки питания электролизера:

RW1=I1 прив * WI,

где: RW (Required weight) - фактически требуемый вес дозы сырья отдельной точки, в зависимости от рассчитанного приведенного тока анодов, расположенных вокруг этой точки питания электролизера. Может быть указан в кг, либо единицах кратных килограмму, либо другим единицам измерения веса или принят условными единицами

I1 прив - ток анодов, расположенных вокруг точки питания, пересчитанный на номинальный ток, кА;

WI - доза АПГ на единицу номинальной силы тока, кг/кА.

Результаты суммируются для получения общего практически требуемого количества глинозема для оптимального насыщения криолит-глиноземного расплава электролизера, исходя из текущей нагрузки по анодам отдельных точек питания, зависящей от изменения гидродинамических перемешиваний, положения и высоты анода.

RW1+RW2+RW3+RWn=Wсумм

Проверяя правильность расчета фактической потребности в сырье по точкам АПГ, должен получиться в сумме общий вес дозы АПГ, рассчитанный ранее.

3. Расчет алгоритма питания электролизера на основании полученных результатов токовой нагрузки и количества необходимого сырья.

Исходя из целей и технических возможностей может быть разработан алгоритм питания электролизера, рассчитанный как коэффициент работы механизмов, либо как базовая уставка механизмов АПГ. Для этого ранее рассчитанные параметры преобразуются по следующим вариантам:

Вариант 1. Коэффициент работы механизмов, %.

Расчет алгоритма по данному варианту производится путем преобразования полученных ранее значений в коэффициент работы механизмов, который позволяет подавать сырье по отдельным точкам питания, изменяя процентное соотношение относительно базового.

Расчет производится по формуле:

1 / (W * 100 / RW) * 1000,

где: W - вес сырья, подаваемого дозатором точки питания,

RW - фактически требуемый вес дозы сырья для данной точки АПГ,

100 и 1000 - коэффициенты преобразования.

Пример 1

Вес дозы АПГ, равной 1,06, рассчитанную потребность глинозема в данной точке, равной 0,952 кг, при токовой нагрузке по анодам вокруг данной точки - 99,33 кА и силе тока 550 кА, коэффициент работы механизмов в данной точке будет равен: 1/(1,06*100/0,952)*1000=111,3%.

То есть для максимально эффективного насыщения криолит-глиноземного расплава глиноземом в отдельно взятый временной период при измеренной токовой нагрузке по анодам вокруг этой точки, потребуется 111,3% от разового веса дозы АПГ.

Вариант 2. Базовая уставка АПГ, мин.

Данный алгоритм рассчитывает время срабатывания дозатора системы питания электролизера в отдельной точке питания для максимально эффективного насыщения криолит-глиноземного расплава в данной точке питания относительно остальных точек питания данного электролизера. Рассчитанная величина указывается в минутах, но может быть преобразована в любую другую, кратную или сопоставимую указываемой.

Формула расчета:

W / (I прив * 0,336 * Iном * η / 100 /60 *1,889 * 1),

где: W - вес сырья, подаваемого дозатором точки питания, кг;

Iприв - ток анодов, расположенных вокруг точки питания, пересчитанный на номинальный ток, кА;

0,336 - электрохимический эквивалент алюминия;

Iном - номинальный ток электролизера, кА;

η - выход по току, %;

1,889 - теоретический расчет расхода глинозема для производства алюминия;

60 - время;

100 и 1 - коэффициенты преобразования.

Для максимально точного расчета эффективных необходимых параметров работы алюминиевых электролизеров согласно приведенным методикам управления требуется использование автоматических систем измерений, позволяющих получать информацию по измеренным параметрам работы электролизера максимально точно и с минимальной дискретностью по времени измерения и обработки информации.

В обоих случаях расчет позволяет настроить распределенное питание АПГ электролизеров, основанное на фактическом состоянии электролизера в каждый отдельный период времени, учитывая состояние анодного массива, высоту и схему расположения анодов, а также с учетом постоянно меняющихся магнитно-гидродинамических потоков металла и криолит-глиноземного расплава. Все это в совокупности позволяет снизить затраты на производство, снизив себестоимость, позволяя избежать перерасхода сырья и соответственно увеличить выход первичного алюминия при снижении потерь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2332527C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| Способ контроля содержания глинозема при электролизе криолит-глиноземного расплава | 2018 |

|

RU2694860C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2314365C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ НАРУШЕНИЙ РАБОТЫ СИСТЕМЫ АПГ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2631072C1 |

| Способ питания электролизера глиноземом и устройство для его осуществления | 2019 |

|

RU2728985C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2001 |

|

RU2190042C1 |

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ | 1999 |

|

RU2154697C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТОЛИЗЕРА ГЛИНОЗЕМОМ | 1996 |

|

RU2093611C1 |

Изобретение относится к области цветной металлургии и может быть использовано в системах автоматической подачи сырья в электролитическом производстве алюминия. Способ включает использование системы автоматической подачи глинозема с возможностью его дозированного распределения необходимого количества для отдельно взятого электролизера с учетом его состояния на текущий момент с непрерывным измерением распределения тока по анодам. Упомянутое распределение глинозема определяется по соответствующим расчетным формулам, на основании которых осуществляется регулирование дозированного веса глинозема. Использование изобретения позволяет повысить эффективность производства алюминия. 4 з.п. ф-лы, 4 ил.

1. Способ управления подачей глинозема в алюминиевый электролизер, включающий непрерывный замер токовой нагрузки по анодам электролизера и регулирование дозированного веса глинозема, загружаемого в электролизер через каждую отдельную точку загрузки посредством автоматизированной подачи глинозема (АПГ), с учетом состояния электролизера на текущий момент, отличающийся тем, что:

а) при упомянутом замере токовой нагрузки для каждой точки загрузки глинозема определяют суммарные токи ΣI1, ΣI2, ΣI3, … ΣIn по анодам, расположенным вокруг соответствующей точки загрузки, которые рассчитывают по формуле

ΣI1 (2, 3, … (n)=IA+IB+IC+ID, где

IA, IB, IC, ID - токи соответствующих анодов, окружающих данную точку загрузки,

и определяют общий суммарный ток электролизера Iэл=ΣI1+ΣI2+ΣI3+ΣIn,

б) полученные значения токов анодов вокруг каждой точки загрузки пересчитывают на номинальный ток по формуле I1 прив=Iном / Iэл * ΣI1,

в) определяют суммарную дозу (общий вес глинозема) Wсумм АПГ, подаваемого всеми дозаторами при однократном срабатывании по формуле

Wсумм=W1+W2+W3+ … Wn,

где W1, W2, Wn - вес глинозема, подаваемого дозатором каждой отдельной точки загрузки,

г) пересчитывают суммарную дозу АПГ на единицу номинальной силы тока

WI=Wсумм / Iном,

д) определяют потребность глинозема для каждой отдельной точки загрузки электролизера, т.е. фактически требуемый вес RW(1, 2, 3,... n) дозы глинозема в данной точке загрузки в зависимости от рассчитанного приведенного тока анодов, расположенных вокруг этой точки загрузки

RW(1, 2, 3, … n)=I (1, 2, 3, … n) прив * WI,

где: I1 прив - ток анодов вокруг точки загрузки, кА,

WI - доза АПГ на единицу номинальной силы тока, кг/кА,

при этом упомянутое регулирование дозированного веса глинозема производят на основании параметров токовой нагрузки и количества необходимого сырья, полученных на стадиях а) - д).

2. Способ по п.1, отличающийся тем, что вес глинозема, подаваемого в данную точку загрузки в электролизере, определяют, как базовый вес дозы подачи глинозема, умноженный на коэффициент Ку учета состояния электролизера на текущий момент, расчет которого производят по формуле:

Ку=1 / (W * 100 / RW) * 1000,

где: W - вес глинозема, подаваемого дозатором в данную точку загрузки,

RW - требуемый вес дозы глинозема для данной точки загрузки,

100 и 1000 - коэффициенты преобразования.

3. Способ по п.1, отличающийся тем, что регулирование дозированного веса загружаемого глинозема производят посредством базовой уставки времени Тб срабатывания дозатора в данной точки загрузки глинозема, расчет которой производят по формуле

Тб=W / (Iприв * 0,336 * Iном * η / 100 /60 *1,889 * 1) мин,

где: W - вес глинозема, подаваемого дозатором в точке загрузки, кг,

Iприв - ток анодов, расположенных вокруг точки загрузки, пересчитанный на номинальный ток, кА,

0,336 - электрохимический эквивалент алюминия,

Iном - номинальный ток электролизера, кА,

η - выход по току, %,

1,889 - теоретический расчет расхода глинозема для производства алюминия,

60 - время, мин.,

100 и 1 - коэффициенты преобразования.

4. Способ по любому из пп.1-3, отличающийся тем, что он включает дополнительную стадию б1), на которой проверяют правильность пересчитанных значений токов путем их суммирования по всем точкам загрузки, результат которого должен равняться значению номинального тока электролизера, т.е. Iном=I1 прив+I2 прив+ … +In прив.

5. Способ по любому из пп.1-4, отличающийся тем, что он включает дополнительную стадию д1), на которой проверяют правильность расчетов потребности глинозема для каждой отдельной точки загрузки RW (1, 2, 3, … n) путем ее суммирования по всем точкам загрузки, результат которого должен равняться значению общего веса дозы АПГ, рассчитанный ранее на стадии в), т.е. RW1+RW2+RW3+ … +RWn=Wсумм.

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2001 |

|

RU2204629C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В ЭЛЕКТРОЛИЗЕР ПРИ ПОМОЩИ ТОЧЕЧНЫХ ПИТАТЕЛЕЙ | 2003 |

|

RU2233914C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО СОСТОЯНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2307881C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2020 |

|

RU2730828C1 |

| US 5882499 A1, 16.03.1999 | |||

| US 7135104 B2, 14.11.2006. | |||

Авторы

Даты

2024-02-19—Публикация

2023-06-20—Подача