Изобретение относится к области машиностроения и может быть использовано в высокооборотных турбомашинах (турбонасосных агрегатах ЖРД, турбокомпрессорах, авиационных газотурбинных двигателях).

Высокие технические характеристики современных турбомашин могут быть обеспечены при высоких частотах вращения роторов. Вибрации, возникающие при работе высокооборотных машин, создают дополнительные нагрузки на элементы конструкции, снижая срок службы машин. Кроме того, вибрации оказывают неблагоприятное влияние на организм человека. Одной из причин вибрации турбомашин является неуравновешенность ротора. Для уменьшения неуравновешенности роторов производят их балансировку путем коррекции массы. Обеспечение минимальной степени неуравновешенности роторов является актуальной задачей на всех этапах развития техники.

Роторы могут подвергаться низкочастотной или высокочастотной балансировке. Низкочастотная балансировка осуществляется при частоте вращения ротора существенно ниже рабочей частоты вращения и применяется для "жестких" роторов, то есть роторов, рабочая частота вращения которых меньше критической (резонансной) частоты вращения. Высокочастотная балансировка производится во всем диапазоне рабочих частот вращения ротора и используется для высокооборотных "гибких" роторов, рабочая частота вращения которых больше первой критической частоты вращения. Применительно к турбонасосным агрегатам ЖРД высокочастотная балансировка используется для роторов, работающих при частоте вращения свыше 30000 об/мин. При высокочастотной балансировке ротор устанавливается в приспособление (устройство), которое закрепляется в опорах балансировочного станка (стенда). Остаточная неуравновешенность ротора при балансировке в значительной мере определяется применяемым устройством для балансировки.

Известно устройство для балансировки ротора, содержащее корпус и опоры. Опоры установлены на стыковочную плоскость корпуса. В корпусе выполнены внутренние опорные цилиндрические и торцовые поверхности, на которые устанавливается своими шарикоподшипниками балансируемый ротор. Ротор крепится в корпусе опорами. На корпусе помещены цилиндрические установочные элементы, которыми он опирается на опоры балансировочного станка. Установочные элементы расположены перпендикулярно оси опорных цилиндрических поверхностей (Левит М. Е., Рыженков В.М. Балансировка деталей и узлов. М.: Машиностроение, 1986, стр. 137, рис. 5.3 - прототип).

Указанное устройство обладает следующими недостатками.

Балансируемый ротор может совершать прецессионное движение в пределах радиального зазора и осевые колебания в пределах осевого зазора в шарикоподшипниках. В результате прецессионного движения ротор имеет дисбаланс, равный произведению массы ротора на величину радиального зазора в шарикоподшипниках. Осевые колебания ротора увеличивают остаточный дисбаланс. Указанные дисбалансы невозможно устранить коррекцией массы ротора. В процессе работы турбомашины неустраненный дисбаланс создает динамические нагрузки на ротор и его опоры, что повышает виброактивность и снижает долговечность машины.

В процессе высокочастотной балансировки до коррекции его массы на шарикоподшипники ротора могут воздействовать значительные динамические радиальные нагрузки от дисбаланса. Эти нагрузки передаются на корпус, опоры и цилиндрические установочные элементы устройства. В указанном устройстве не обеспечивается надежное крепление ротора при действии динамических радиальных нагрузок от дисбаланса. Не обеспечивается также надежное крепление и самого устройства на балансировочном станке. В результате этого высокооборотный ротор не может быть отбалансирован в рабочем диапазоне частот вращения.

При высоких частотах вращения ротора, характерных для турбомашин, надежная работа шарикоподшипников может быть обеспечена только при их жидкой смазке. Известное устройство не содержит элементов конструкции, обеспечивающих жидкую смазку шарикоподшипников, что ограничивает частоту вращения ротора при его балансировке.

В устройстве отсутствуют датчики прогибов ротора, что не позволяет в процессе высокочастотной балансировки минимизировать прогибы ротора.

Задачей предлагаемого изобретения является устранение указанных недостатков и повышение качества балансировки высокооборотных роторов за счет устранения осевых и радиальных зазоров в подшипниках, обеспечения надежного крепления ротора и улучшения смазки его подшипников при высокочастотной балансировке.

Поставленная задача решается тем, что в устройстве для балансировки ротора высокооборотной турбомашины, содержащем корпус с внутренними опорными цилиндрическими поверхностями и торцами, на стыковочную плоскость которого установлены опоры, и цилиндрические установочные элементы, согласно изобретению опоры выполнены в виде крышки, образующей совместно с корпусом общие внутренние опорные цилиндрические поверхности и торцы, а цилиндрические установочные элементы выполнены в корпусе и крышке соосно с их внутренними опорными цилиндрическими поверхностями.

Для устранения осевых и радиальных зазоров в шарикоподшипниках балансируемого ротора между внутренним опорным торцом и шарикоподшипником одной из опор ротора установлен упругий осевой элемент.

Для обеспечения крепления ротора на балансировочном стенде при его высокочастотной балансировке корпус и крышка помещены во внешний корпус, в котором соосно цилиндрическим установочным элементам корпуса и крышки выполнены внешние цилиндрические установочные элементы.

Для обеспечения надежной смазки шарикоподшипников балансируемого ротора в корпусе, крышке и внешнем корпусе выполнены каналы подвода и отвода смазки шарикоподшипников.

Во внешнем корпусе перпендикулярно оси внешних цилиндрических установочных элементов установлены датчики прогиба ротора.

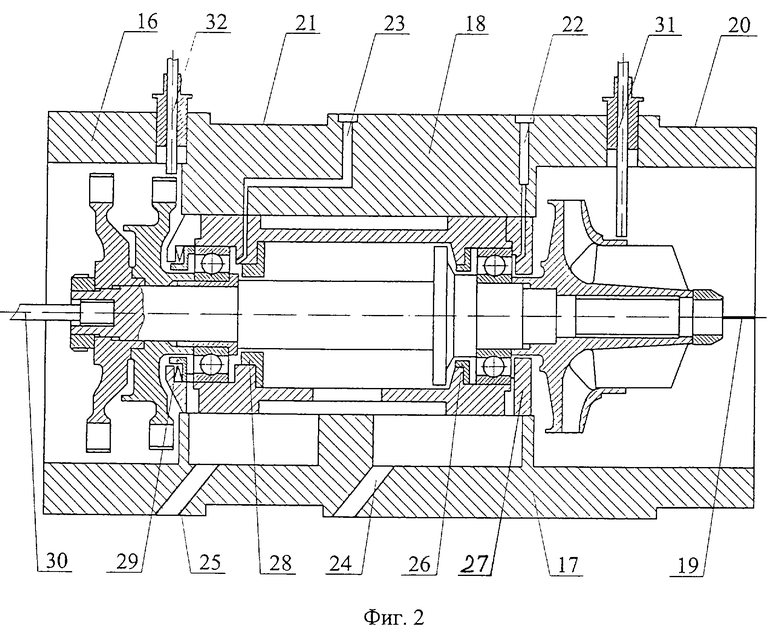

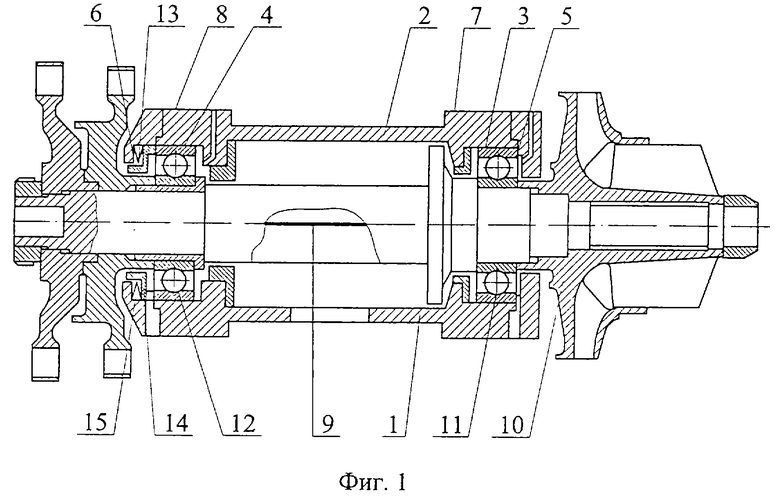

На фиг.1 показано устройство без внешнего корпуса, а на фиг.2 - устройство с внешним корпусом, где

1 - корпус;

2 - крышка;

3, 4 - внутренняя опорная цилиндрическая поверхность;

5, 6 - внутренний опорный торец;

7, 8 - цилиндрический установочный элемент;

9, 19 - стыковочная плоскость;

10 - балансируемый ротор;

11, 12- шарикоподшипник;

13 - упругий осевой элемент;

14 - опорное кольцо;

15 - тарельчатые пружины;

16 - внешний корпус;

17 - нижняя часть внешнего корпуса;

18 - верхняя часть внешнего корпуса;

20, 21 - внешний цилиндрический установочный элемент;

22, 23 - каналы подвода смазки;

24, 25 - каналы отвода смазки;

26, 27, 28, 29 - щелевое уплотнение;

30 - валик;

31, 32 - датчик прогиба.

Устройство состоит (фиг.1) из корпуса 1 и крышки 2, в которых выполнены внутренние опорные цилиндрические поверхности 3, 4 и внутренние опорные торцы 5, 6. С внешней стороны в корпусе 1 и крышке 2 выполнены цилиндрические установочные элементы 7, 8. Корпус 1 и крышка 2 соединены между собой по стыковочным плоскостям 9, проходящим через ось внутренних опорных цилиндрических поверхностей 3, 4. Балансируемый ротор 10 своими шарикоподшипниками 11, 12 устанавливается по опорным цилиндрическим поверхностям 3, 4 между внутренними опорными торцами 5, 6. Между внутренним опорным торцом 6 и торцом шарикоподшипника 12 установлен упругий осевой элемент 13, состоящий из опорного кольца 14 и тарельчатых пружин 15.

Корпус 1 и крышка 2 установлены во внешний корпус 16 (фиг.2), включающий нижнюю 17 и верхнюю 18 его части, соединенные между собой по стыковочным плоскостям 19. Во внешнем корпусе 16 соосно цилиндрическим установочным элементам корпуса 1 и крышки 2 выполнены внешние цилиндрические установочные элементы 20, 21.

В корпусе 1, крышке 2 и внешнем корпусе 16 выполнены каналы подвода смазки 22, 23. В корпусе 1 и нижней части 17 внешнего корпуса выполнены каналы отвода смазки 24, 25. По обе стороны каждого шарикоподшипника выполнены щелевые уплотнения 26, 27, 28, 29. Балансируемый ротор 10 при высокочастотной балансировке соединяется с приводом балансировочного стенда валиком 30. Во внешнем корпусе 16 установлены датчики прогиба 31, 32 ротора.

Низкочастотную балансировку производят без внешнего корпуса 16 (фиг.1). Балансируемый ротор устанавливается в корпус 1 и закрепляется в нем крышкой 2. Корпус 1 совместно с крышкой 2 и балансируемым ротором устанавливают на балансировочный станок по цилиндрическим установочным элементам 7, 8.

При высокочастотной балансировке внешний корпус 16 (фиг.2) совместно с корпусом 1, крышкой 2 и балансируемым ротором устанавливают на балансировочный стенд по внешним цилиндрическим установочным элементам 20, 21.

В процессе балансировки усилие тарельчатых пружин 15 предается к шарикоподшипнику 12 через опорное кольцо 14, в результате чего балансируемый ротор 10 смещается в осевом направлении до упора во внутренний опорный торец 5 и на оба шарикоподшипника 11, 12 действует одинаковое осевое усилие, равное усилию тарельчатых пружин 15 упругого осевого элемента 13. Под воздействием этого усилия в шарикоподшипниках 11, 12 устраняется осевой, а следовательно, и радиальный зазор. Благодаря этому при балансировке исключается возможность прецессии ротора в пределах радиального зазора, имеющегося в шарикоподшипниках в свободном состоянии в собранном для балансировки роторе до его установки в устройство для балансировки. Устранение в шарикоподшипниках осевого зазора исключает возможность осевых колебаний ротора.

Для "жестких" роторов низкочастотная балансировка является заключительной операцией перед сборкой, например, турбомашины. Отсутствие прецессии ротора обеспечивает минимальный его остаточный дисбаланс при низкочастотной балансировке и снижает динамические нагрузки, действующие на шарикоподшипники при работе турбомашины.

Для "гибких" роторов предварительная низкочастотная балансировка является подготовительной операцией перед их высокочастотной балансировкой. Предварительная низкочастотная балансировка обеспечивает снижение начальных нагрузок на шарикоподшипники до уровня, безопасного для работоспособности ротора и систем балансировочного стенда при высокочастотной балансировке ротора до коррекции его массы. Применение составного внешнего корпуса 16, состоящего из нижней 17 и верхней 18 частей, позволяет проводить высокочастотную балансировку без разборки и повторной сборки ротора после предварительной низкочастотной его балансировки. Отсутствие прецессии ротора обеспечивает минимальные нагрузки на шарикоподшипники и минимальные его прогибы после высокочастотной балансировки, что улучшает условия работы ротора в составе турбомашины и повышает ее долговечность.

При высокочастотной балансировке коррекцией массы ротора обеспечиваются минимальные нагрузки на его шарикоподшипники и минимальные его прогибы. Прогибы ротора в процессе высокочастотной балансировки контролируются датчиками прогиба 31, 32.

Для обеспечения надежной длительной работы ротора при высокочастотной балансировке к шарикоподшипникам подводится смазка по каналам подвода смазки 22, 23. После шарикоподшипников смазка сливается по каналам отвода смазки 24, 25. Щелевые уплотнения 26, 27, 28, 29 ограничивают утечку смазки из полостей шарикоподшипников.

Предлагаемое устройство для балансировки ротора высокооборотной турбомашины обладает следующими достоинствами.

1. Исключается прецессия и связанная с ней разбалансировка ротора, как при низкочастотной, так и при высокочастотной его балансировке, что улучшает условия работы ротора в составе турбомашины и повышает ее долговечность.

2. После предварительной низкочастотной балансировки ротор без разборки и повторной сборки подвергается высокочастотной балансировке. Благодаря этому обеспечиваются низкие начальные динамические нагрузки в процессе высокочастотной балансировки до коррекции его массы. В результате этого обеспечивается высокое качество и низкая трудоемкость высокочастотной балансировки.

Практическое использование предлагаемого устройства показало его эффективность как при низкочастотной, так и при высокочастотной балансировке ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2180055C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2178838C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ БАЛАНСИРОВКИ ГИБКОГО РОТОРА | 1995 |

|

RU2103783C1 |

| РОТОР С КОМПЕНСАТОРОМ ДИСБАЛАНСА | 2012 |

|

RU2516722C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА | 1995 |

|

RU2099606C1 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2007 |

|

RU2339926C1 |

| СПОСОБ НАСТРОЙКИ БАЛАНСИРОВОЧНОГО СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАССОИНЕРЦИОННОЙ АСИММЕТРИИ РОТОРОВ | 2011 |

|

RU2453818C1 |

| ПНЕВМАТИЧЕСКИЙ БЕЗЫГОЛЬНЫЙ ИНЪЕКТОР | 1999 |

|

RU2155015C1 |

| ШНЕКОЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2204737C2 |

| РОТОР ТУРБОНАСОСНОГО АГРЕГАТА | 1996 |

|

RU2119062C1 |

Устройство предназначено для высокооборотных турбомашин (турбонасосных агрегатов ЖРД, турбокомпрессоров, авиационных газотурбинных двигателей). Устройство состоит из корпуса и крышки, в которых выполнены внутренние опорные цилиндрические поверхности и внутренние опорные торцы. С внешней стороны в корпусе и крышке выполнены цилиндрические установочные элементы. Корпус и крышка соединены между собой по стыковочным плоскостям, проходящим через ось внутренних опорных цилиндрических поверхностей. Балансируемый ротор своими шарикоподшипниками устанавливается по опорным цилиндрическим поверхностям между внутренними опорными торцами. Между внутренним опорным торцом и торцом шарикоподшипника установлен упругий осевой элемент. Корпус и крышка установлены во внешний корпус, включающий нижнюю и верхнюю его части, соединенные между собой по стыковочным плоскостям. Во внешнем корпусе соосно цилиндрическим установочным элементам корпуса и крышки выполнены внешние цилиндрические установочные элементы. В корпусе, крышке и внешнем корпусе выполнены каналы подвода и отвода смазки. Во внешнем корпусе установлены датчики прогиба ротора. Низкочастотная балансировка ротора производится без внешнего корпуса. Такое выполнение устройства позволит повысить качество балансировки высокооборотных роторов за счет устранения осевых и радиальных зазоров в подшипниках, обеспечить надежное крепление ротора и улучшить смазку его подшипников при высокочастотной балансировке. 4 з.п.ф-лы, 2 ил.

| ЛЕВИТ М.Е | |||

| и др | |||

| Балансировка деталей и узлов | |||

| - М.: Машиностроение, 1986, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ балансировки рабочего колеса насоса | 1980 |

|

SU1247581A1 |

| Способ динамической балансировки рабочего колеса и ротора насоса и устройство для его осуществления | 1984 |

|

SU1176671A1 |

| Способ динамической балансировки рабочего колеса турбомашины | 1984 |

|

SU1173074A1 |

| US 4856964 А, 15.08.1989 | |||

| СОКРИСТАЛЛЫ ПРОПИКОНАЗОЛА | 2008 |

|

RU2462465C2 |

| КОМПОЗИЦИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЭЛЕМЕНТОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2559965C1 |

Авторы

Даты

2003-05-20—Публикация

2000-05-17—Подача