Изобретение относится к измерительной технике, а именно к двухплоскостной настройке балансировочных стендов в динамическом режиме.

При компоновке сложных осесимметричных роторных объектов (цилиндров, усеченных конусов, других тел, характеризуемых вращательной симметрией), корпуса которых имеют большие габариты по диаметру и которые включают в свой состав рамы, отсеки, датчиковую аппаратуру, например, тонкостенных спутниковых конструкций, нежестких сборок типа разворачивающихся в невесомости антенн, содержащих далеко выступающие за пределы корпуса конструктивные элементы, часто возникает необходимость точно знать параметры их массоинерционной асимметрии, к которым относятся величина поперечного смещения центра масс и угол отклонения главной продольной центральной оси инерции (далее - продольной ГЦОИ) от геометрической оси ротора. Одним из наиболее эффективных подходов к решению задачи прецизионного определения параметров массоинерционной асимметрии осесимметричных роторов, номинальные значения которых близки к нулю, является применение методов и средств динамической балансировки. При этом параметры массоинерционной асимметрии определяют расчетным путем - по результатам измерений дисбалансов ротора, выполняемых в двух плоскостях коррекции, и с использованием априорной информации о массе, продольном положении центра масс и моментах инерции ротора. Указанные плоскости коррекции затем могут быть использованы для корректировки массы ротора с целью устранения дисбалансов, действующих в этих плоскостях, и таким образом устранения массоинерционной асимметрии ротора, например, путем прикрепления балансировочных масс в разрешенных зонах, расположенных в плоскостях коррекции. Поскольку плоскости измерений сигналов дисбалансов (или плоскости опор), как правило, не совпадают с плоскостями коррекции, то точность определения параметров массоинерционой асимметрии в значительной степени зависит от точности настройки стенда.

Существуют роторы, не имеющие удобных опорных поверхностей, или роторы, не обладающие жесткими базовыми поверхностями, однако внутри которых размещена с амортизацией чувствительная аппаратура или сейсмические датчики, что требует применения бесконтактных методов балансировки, низкой частоты вращения, вертикального расположения оси вращения. Балансировка таких роторов, как правило, выполняется на дорезонансных низкочастотных вертикальных (с целью исключения погрешностей, связанных с прогибом ротора под действием сил тяжести) балансировочных стендах в так называемых «собственных опорах», нередко имеющих сложную форму, когда точки приложения реакций опор на действие дисбалансов вращающегося в опорах ротора, а следовательно, и расстояние между опорами, а также расстояния от опор до плоскостей коррекции определить с требуемой для практики точностью невозможно. Также нередко установка ротора на опоры балансировочного стенда выполняется с использованием специализированной технологической оснастки, например сочленением одного из торцов ротора с торцом оснастки, или путем установки ротора внутри оснастки. При этом проведение настройки стенда с разделением плоскостей коррекции известным методом по геометрическим размерам ротора весьма затруднительно. Поэтому обеспечение высокой точности измерений параметров массоинерционной асимметрии роторных объектов описанного типа, как правило, требует проведения индивидуальной экспериментальной настройки применяемого балансировочного стенда на ротор, балансируемый в каждом конкретном эксперименте. При этом ошибка в настройке стенда практически сводит к нулю все результаты балансировочного эксперимента. Следует отметить, что при использовании метода бесконтактной балансировки вибросигналы, поступающие от установленных в опорах датчиков дисбалансов, зачастую характеризуются сильной зашумленностью, что требует применения дополнительной математической обработки вибросигналов для выделения из смеси с помехой сигналов, несущих в себе информацию о дисбалансах ротора. Такой обработке подвергают цифровые реализации вибросигналов, регистрируемые при выполнении пусков ротора в ходе балансировочного эксперимента. Все это делает разработку простых, надежных и информативных способов экспериментальной настройки балансировочных стендов, применяемых для определения параметров массоинерционной асимметрии и прецизионной балансировки сложных роторов после их изготовления и сборки, в том числе методов, учитывающих возможные погрешности изготовления, актуальной технической задачей.

Известен, например, способ настройки балансировочного стенда для динамической балансировки роторов, включающий настройку первой и второй плоскостей коррекции с использованием двух пробных грузов массами m1 и m2.

Настройку производят с использованием эталонного ротора и пробных грузов, устанавливаемых m1 в первой плоскости коррекции, находящейся в центре масс ротора на радиусе r1, a m2 - во второй плоскости коррекции ротора, не находящейся в центре масс на радиусе r2, причем массу пробных грузов определяют из условия m1r1=m2r2. Затем в ходе математической обработки результатов измерений производят расчет главного момента дисбаланса и главного вектора дисбаланса, которые используют при дальнейшей балансировке роторов [А.с. СССР №1046634, кл. G01M 1/16, 1983].

Одним из недостатков известного способа является необходимость применения динамически сбалансированного эталонного ротора, обладающего при этом конструктивной возможностью прикрепления пробных грузов в плоскости коррекции находящейся в центре масс этого ротора, что бывает затруднительно, а иногда вообще невозможно реализовать, например, в случае, когда эталонный ротор требуется устанавливать внутри используемой при балансировке специализированной технологической оснастки. Также к недостаткам известного способа можно отнести низкую точность, ограничиваемую точностью подбора пробных грузов для обеспечения равенства m1r1=m1r2, где m1 и m2 - массы первого и второго пробных грузов, r1 и r2 - радиусы расположения пробных грузов, и неизбежным технологическим разбросом таких характеристик, как масса, положение центра масс и моменты инерции роторов из партии роторов, балансируемых после настройки стенда, и отличием указанных характеристик от аналогичных характеристик эталонного ротора.

Известен способ определения параметров массоинерционной асимметрии ротора, заключающийся в том, что ротор с известными геометрическими размерами, массой, продольным положением центра масс и моментами инерции, имеющий две плоскости коррекции, расположенные на его торцах, устанавливают в опоры балансировочного стенда, каждая из которых включает датчик вибрации, и выполняют пуски ротора - сначала в исходном состоянии, а затем с пробными грузами, поочередно прикрепляемыми на известных радиусах к каждой из двух плоскостей коррекции с известными угловыми положениями, в каждом пуске приводя ротор в дорезонансное вращение и на выбеге, при достижении номинальной частоты вращения, измеряют амплитуды и фазы векторов вибрации первой и второй опор, и затем при обработке результатов измерений рассчитывают коэффициенты балансировочной чувствительности стенда по значениям и углам дисбалансов для каждой из двух плоскостей коррекции.

Ротор устанавливают на опоры балансировочного стенда и выполняют серию из трех пусков. Каждый пуск ротора заключается в его раскрутке, регистрации и математической обработке вибросигналов, поступающих от датчиков вибрации, имеющихся в составе первой и второй опор, и последующего останова ротора. Регистрацию всех сигналов от датчиков вибрации выполняют приводя ротор в дорезонансное вращение и на выбеге, при достижении номинальной частоты вращения измеряют амплитуды и фазы векторов вибрации по сигналу, поступающему от датчика-отметчика фазы дисбаланса. Затем при обработке каждого зарегистрированного вибросигнала выделяют сигнал, несущий информацию о дисбалансе в плоскостях ротора, которыми являются его торцевые поверхности, и определяют значения векторных параметров амплитуды вибрации  соответствующей опоры - амплитуду (А) и фазовый угол в системе координат ротора (φ). При этом параметры вибраций опор определяют в первом пуске - при вращении ротора в исходном состоянии; во втором пуске - при вращении ротора с пробным грузом известной массы, произвольно установленным на известном радиусе в первой плоскости коррекции на известный угол; в третьем пуске - при вращении ротора с пробным грузом известной массы, произвольно установленным на известном радиусе во второй плоскости коррекции на известный угол. Далее, исключив расчетным путем влияние вибраций опор, вызванных действием начальных дисбалансов и полученных в пуске при вращении ротора в исходном состоянии, на результаты измерений вибраций опор, полученные в пусках ротора с пробными грузами, вычисляют коэффициенты чувствительности стенда к значениям и углам дисбалансов для каждой плоскости коррекции, которые затем используют для определения параметров массоинерционной асимметрии ротора и (при необходимости) для расчета массы и угла установки балансировочных грузов. После установки балансировочных грузов в плоскостях коррекции осуществляют контрольный пуск для определения остаточного дисбаланса и величины смещения центра масс относительно оси ротора. Если значения остаточного дисбаланса и величины смещения центра масс относительно оси ротора находятся в пределах допуска, то процесс балансировки завершается, в противном случае рассчитываются и устанавливаются дополнительные балансировочные грузы и повторяется контрольный пуск ротора. [Егоров Д.Г., Глазырина Л.М., Жиганов П.Г., Ключников А.В., Пелевин А.М. «Автоматизированная система балансировки роторов» // Современные технологии автоматизации. Москва, Изд-во СТА-ПРЕСС - 2001. - №4. - С.48-53].

соответствующей опоры - амплитуду (А) и фазовый угол в системе координат ротора (φ). При этом параметры вибраций опор определяют в первом пуске - при вращении ротора в исходном состоянии; во втором пуске - при вращении ротора с пробным грузом известной массы, произвольно установленным на известном радиусе в первой плоскости коррекции на известный угол; в третьем пуске - при вращении ротора с пробным грузом известной массы, произвольно установленным на известном радиусе во второй плоскости коррекции на известный угол. Далее, исключив расчетным путем влияние вибраций опор, вызванных действием начальных дисбалансов и полученных в пуске при вращении ротора в исходном состоянии, на результаты измерений вибраций опор, полученные в пусках ротора с пробными грузами, вычисляют коэффициенты чувствительности стенда к значениям и углам дисбалансов для каждой плоскости коррекции, которые затем используют для определения параметров массоинерционной асимметрии ротора и (при необходимости) для расчета массы и угла установки балансировочных грузов. После установки балансировочных грузов в плоскостях коррекции осуществляют контрольный пуск для определения остаточного дисбаланса и величины смещения центра масс относительно оси ротора. Если значения остаточного дисбаланса и величины смещения центра масс относительно оси ротора находятся в пределах допуска, то процесс балансировки завершается, в противном случае рассчитываются и устанавливаются дополнительные балансировочные грузы и повторяется контрольный пуск ротора. [Егоров Д.Г., Глазырина Л.М., Жиганов П.Г., Ключников А.В., Пелевин А.М. «Автоматизированная система балансировки роторов» // Современные технологии автоматизации. Москва, Изд-во СТА-ПРЕСС - 2001. - №4. - С.48-53].

Способ позволяет выполнять настройку стенда на балансируемый ротор путем определения коэффициентов чувствительности стенда к значениям и углам дисбалансов для каждой плоскости коррекции с помощью прикрепляемых к ротору пробных грузов и не требует использования как в вышеописанном аналоге эталонного ротора в процессе проведения балансировочного эксперимента.

Однако и этот способ, принятый за прототип, также не лишен недостатков. Отсутствие информации о взаимном влиянии плоскостей коррекции снижает точность определения дисбалансов, действующих в плоскостях коррекции, влияющих на точность последующего расчета параметров массоинерционной асимметрии ротора и балансировочных масс, что приводит к необходимости неоднократного выполнения измерений остаточных дисбалансов ротора, увеличивая число промежуточных шагов балансировки. Также недостатком способа-прототипа является невозможность обнаружения и исключения погрешностей определения коэффициентов и, соответственно, дисбалансов ротора, вызванных возможным случайным смещением центров окружностей, по которым на торцах ротора устанавливаются пробные и балансировочные грузы, от геометрической оси ротора или неперпендикулярностью плоскостей коррекции к геометрической оси ротора, обусловленными погрешностями его изготовления, что снижает точность настройки стенда.

Задачей данного изобретения является повышение точности и упрощение настройки балансировочного стенда.

Техническим результатом предлагаемого изобретения является повышение информативности настройки стенда за счет экспериментального определения дополнительно двух коэффициентов, характеризующих взаимное влияние каждой из двух плоскостей коррекции на противоположную плоскость коррекции, использование которых при проведении балансировочного расчета позволяет уменьшить число промежуточных шагов балансировки, а также за счет усреднения получаемых в процессе настройки стенда коэффициентов балансировочной чувствительности и взаимовлияния плоскостей коррекции, обеспечивающего если и не полное исключение, то, по крайней мере, существенное уменьшение до уровня, приемлемого для практического применения, погрешностей определения этих коэффициентов, обусловленных погрешностями изготовления плоскостей коррекции, что, в свою очередь, приводит к повышению точности определения искомых параметров массоинерционной асимметрии балансируемого ротора.

Указанный технический результат достигается тем, что в способе настройки стенда для определения параметров массоинерционной асимметрии ротора балансируемый ротор, имеющий две плоскости коррекции, расположенные на его торцах, устанавливают в опоры балансировочного стенда, каждая из которых включает датчик вибрации и выполняют пуски ротора - сначала в исходном состоянии, а затем с пробными грузами, поочередно прикрепляемыми на известных радиусах к каждой плоскости коррекции с известными угловыми положениями, в каждом пуске приводя ротор в дорезонансное вращение и на выбеге, при достижении номинальной частоты вращения измеряют амплитуды и фазы векторов вибрации каждой из опор, а затем при обработке результатов измерений рассчитывают коэффициенты балансировочной чувствительности стенда по значениям и углам дисбалансов для каждой из двух плоскостей коррекции согласно изобретению, измерения параметров амплитуды и фазы векторов вибраций опор в пусках ротора с пробными грузами проводят, прикрепляя пробный груз к каждой из двух плоскостей коррекции в двух известных угловых положениях, отличающихся друг от друга на 180°, и в ходе обработки результатов измерений коэффициенты балансировочной чувствительности, полученные для каждой плоскости коррекции, усредняют, а также дополнительно вычисляют два усредненных коэффициента, характеризующих взаимное влияние каждой из двух плоскостей коррекции при наличии в ней дисбаланса соответственно на противоположную ей плоскость коррекции.

Кроме того, при использовании специализированной технологической оснастки, требующей для проведения измерений сочленения одного из торцов балансируемого ротора с этой оснасткой или размещения балансируемого ротора внутри оснастки, в качестве одной из плоскостей коррекции используют плоскость коррекции, расположенную на свободном торце ротора, а в качестве второй плоскости коррекции - плоскость, конструктивно расположенную на противоположном конце технологической оснастки и перпендикулярную оси вращения.

Кроме того, с целью дальнейшего повышения точности настройки стенда, количество пусков ротора с пробными грузами увеличивают, четырежды последовательно прикрепляя пробный груз в каждой из плоскостей коррекции, в угловых положениях, отличающихся друг от друга на 90°, с последующим определением и усреднением получаемых коэффициентов балансировочной чувствительности и взаимовлияния плоскостей коррекции.

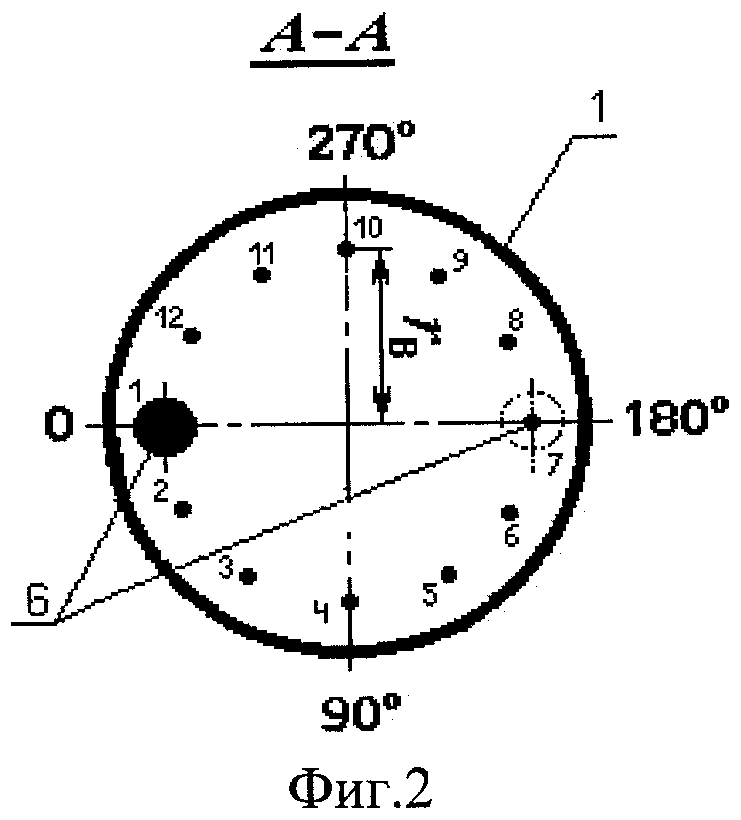

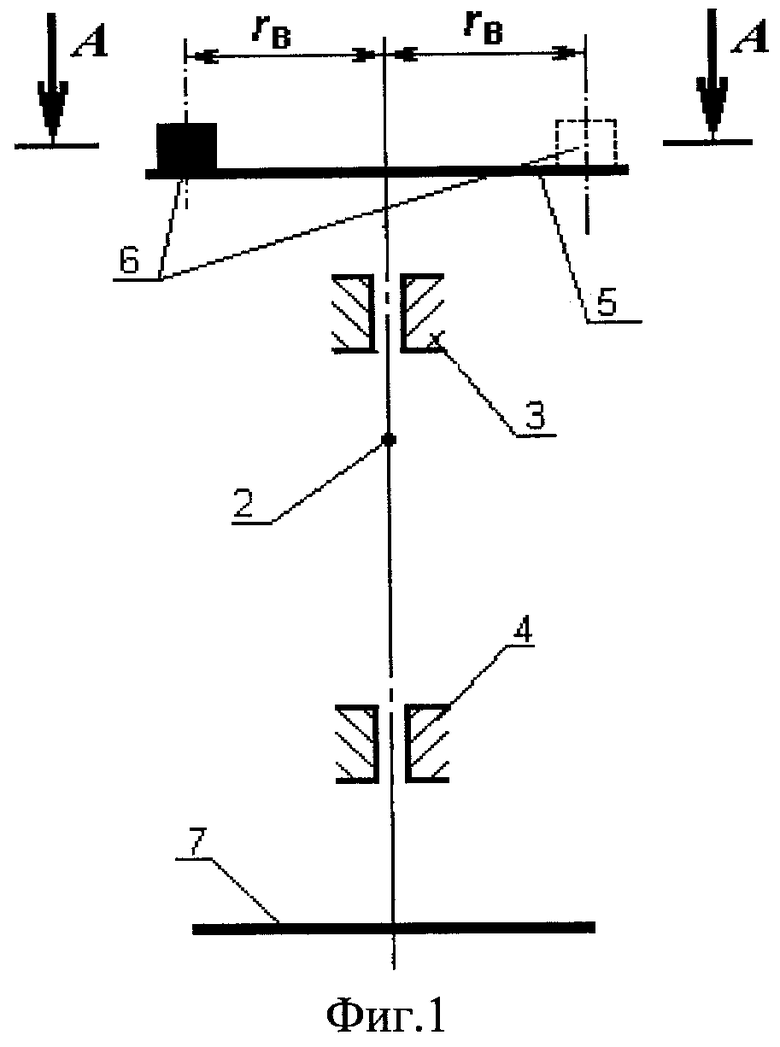

На фиг.1 показана схема настройки стенда с установкой пробного груза на верхнюю плоскость коррекции.

На фиг.2 показан разрез фиг.1 в верхней плоскости коррекции ротора.

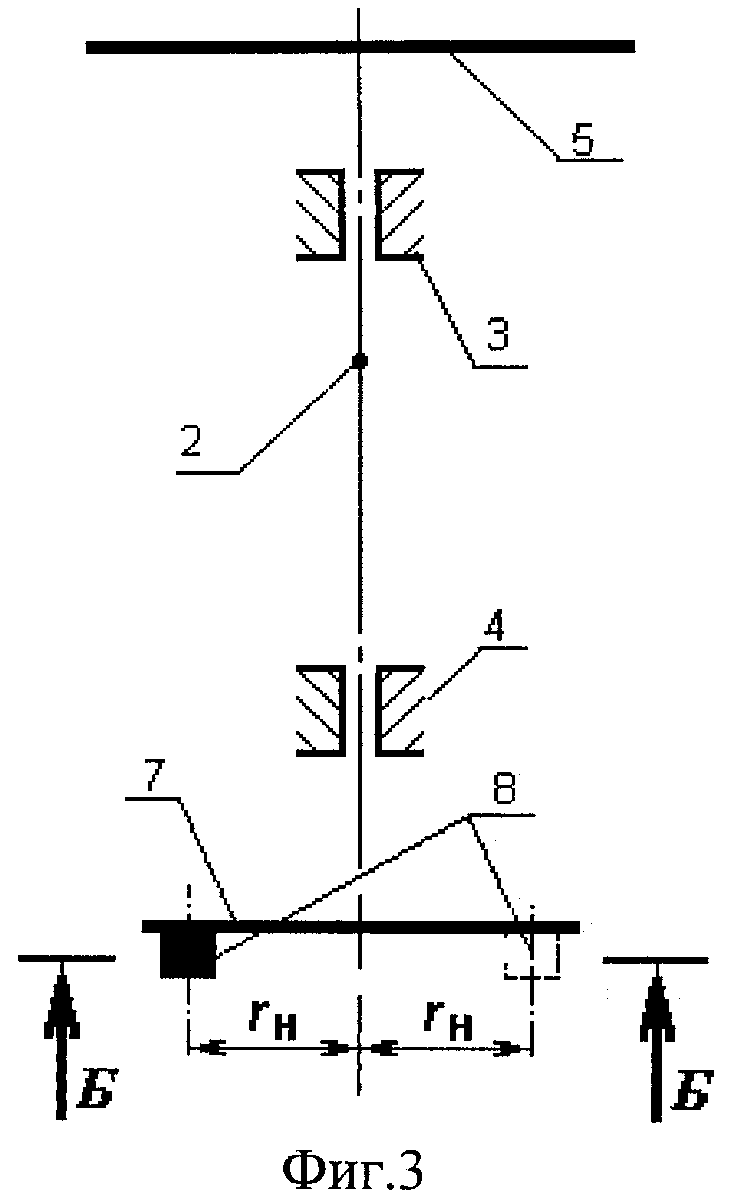

На фиг.3 показана схема настройки стенда с установкой пробного груза на нижнюю плоскость коррекции.

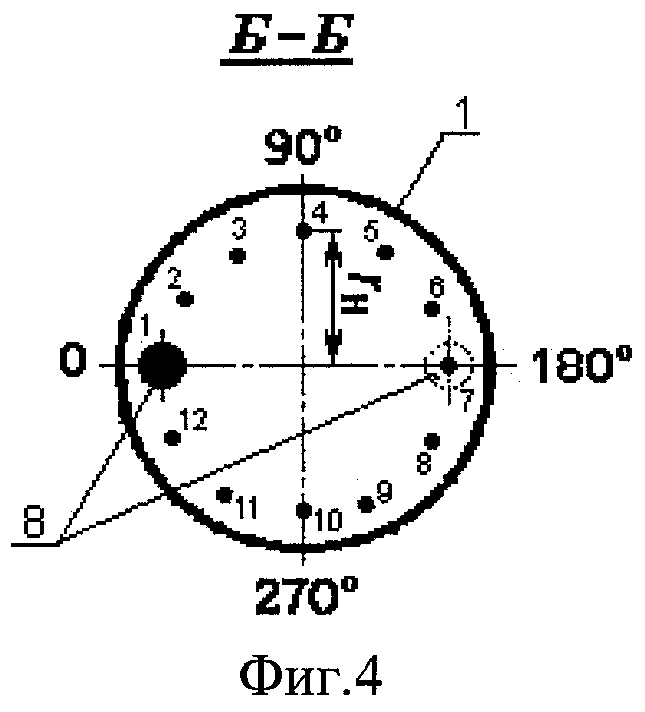

На фиг.4 показан разрез фиг.3 в нижней плоскости коррекции ротора.

Способ может быть реализован как на вертикальном, так и на горизонтальном балансировочном стенде. На фиг.1 и 3 показана схема настройки вертикального балансировочного стенда. Ротор 1 с известными геометрическими размерами, массой, продольным положением центра масс 2 и моментами инерции устанавливают на верхнюю опору 3 и нижнюю опору 4 вертикального балансировочного стенда и выполняют серию из пяти пусков. Каждый пуск ротора 1 заключается в его раскрутке, регистрации и математической обработке вибросигналов, поступающих от верхнего и нижнего датчиков вибрации, имеющихся в составе соответственно верхней опоры 3 и нижней опоры 4 относительно фундамента, и последующего останова ротора 1. Регистрацию всех сигналов от верхнего (далее обозначаемых индексом «в») и нижнего (далее обозначаемых индексом «н») датчиков вибрации выполняют приводя ротор в дорезонансное вращение и на выбеге, при достижении номинальной частоты вращения, измеряют амплитуды и фазы векторов вибрации по сигналу, поступающему от датчика-отметчика фазы дисбаланса. Затем при обработке каждого зарегистрированного вибросигнала выделяют сигнал, несущий информацию о дисбалансе в первой верхней и второй нижней плоскостях коррекции 5 и 7, соответственно, которыми являются торцевые поверхности ротора 1, и определяют значения векторных параметров амплитуды вибрации  соответствующей опоры - амплитуду (А) и фазовый угол в системе координат ротора (φ).

соответствующей опоры - амплитуду (А) и фазовый угол в системе координат ротора (φ).

При этом в первом пуске определяют амплитуды  и

и  ) и фазы (φ1в и φ1н) вибраций опор 3, 4 при вращении ротора 1 в исходном состоянии; во втором пуске (фиг.1) - амплитуды

) и фазы (φ1в и φ1н) вибраций опор 3, 4 при вращении ротора 1 в исходном состоянии; во втором пуске (фиг.1) - амплитуды  и

и и фазы

и фазы  и

и  вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 6 массой mв, установленным на известном радиусе rв в верхней плоскости коррекции 5 на произвольно выбираемый известный угол φ1Вуст;

вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 6 массой mв, установленным на известном радиусе rв в верхней плоскости коррекции 5 на произвольно выбираемый известный угол φ1Вуст;

в третьем пуске (фиг.1) - амплитуды  и

и  и фазы (

и фазы ( и

и  ) вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 6 массой mв, установленным на известном радиусе rв в верхней плоскости коррекции 5 на угол φ2Вуст, равный φ1Вуст+180°;

) вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 6 массой mв, установленным на известном радиусе rв в верхней плоскости коррекции 5 на угол φ2Вуст, равный φ1Вуст+180°;

в четвертом пуске (фиг.3) - амплитуды  и

и  и фазы (

и фазы ( и

и  вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 8 массой mн, установленным на известном радиусе rн в нижней плоскости коррекции 7 на произвольно выбираемый известный угол φ1Нуст;

вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 8 массой mн, установленным на известном радиусе rн в нижней плоскости коррекции 7 на произвольно выбираемый известный угол φ1Нуст;

в пятом пуске (фиг.3) - амплитуды  и

и  и фазы

и фазы  и

и  вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 8 массой mн, установленным на известном радиусе rн в нижней плоскости коррекции 7 на угол φ2Нуст, равный φ2Нуст+180°.

вибраций опор 3, 4 при вращении ротора 1 с пробным грузом 8 массой mн, установленным на известном радиусе rн в нижней плоскости коррекции 7 на угол φ2Нуст, равный φ2Нуст+180°.

При этом угловые положения для установки пробных грузов 6, 8 выбирают с учетом разрешенных в технической документации на ротор 1 зонах коррекции 1-12 (фиг.2 и фиг.4).

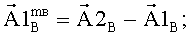

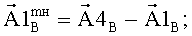

Далее, исключив расчетным путем влияние вибраций опор 3, 4, вызванных действием начальных дисбалансов, на результаты измерений вибраций опор 3, 4, выполненных в пусках с пробными грузами 6, 8, по формулам

определяют:

а) векторные параметры составляющих амплитуд вибраций верхней опоры 3

и нижней опоры 4

и нижней опоры 4

обусловленных установкой на верхнюю плоскость коррекции 5 пробного груза 6 массой mв, на угол φ1Вуст;

обусловленных установкой на верхнюю плоскость коррекции 5 пробного груза 6 массой mв, на угол φ1Вуст;

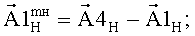

б) векторные параметры составляющих амплитуд вибраций верхней опоры 3

и нижней опоры 4

и нижней опоры 4

обусловленных установкой на верхнюю плоскость коррекции 5 пробного груза 6 массой mв, на угол φ2Вуст;

обусловленных установкой на верхнюю плоскость коррекции 5 пробного груза 6 массой mв, на угол φ2Вуст;

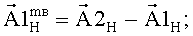

в) векторные параметры составляющих амплитуд вибраций верхней опоры 3

и нижней опоры 4

и нижней опоры 4

обусловленных установкой на нижнюю плоскость коррекции 7 пробного груза 8 массой mн на угол φ1Нуст;

обусловленных установкой на нижнюю плоскость коррекции 7 пробного груза 8 массой mн на угол φ1Нуст;

г) векторные параметры составляющих амплитуд вибраций верхней опоры 3

и нижней опоры 4

и нижней опоры 4

обусловленных установкой на нижнюю плоскость 7 коррекции пробного груза 8 массой mн на угол φ2Нуст.

обусловленных установкой на нижнюю плоскость 7 коррекции пробного груза 8 массой mн на угол φ2Нуст.

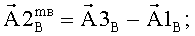

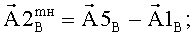

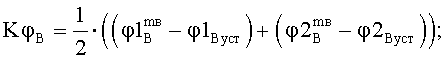

Затем вычисляют усредненные коэффициенты чувствительности стенда:

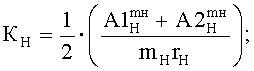

а) КВ - усредненный коэффициент чувствительности стенда к значению дисбаланса в верхней плоскости коррекции 5:

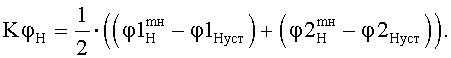

б) КφВ - усредненный коэффициент чувствительности стенда к углу дисбаланса в верхней плоскости коррекции 5:

в) Кн - усредненный коэффициент чувствительности стенда к значению дисбаланса в нижней плоскости коррекции 7:

г) Кφн - усредненный коэффициент чувствительности стенда к углу дисбаланса в нижней плоскости коррекции 7:

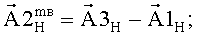

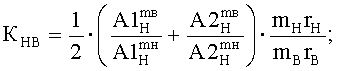

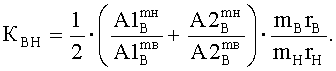

Далее рассчитывают усредненные коэффициенты взаимовлияния плоскостей коррекции 5 и 7:

а) Кнв - коэффициент влияния верхней плоскости коррекции 5 на нижнюю плоскость коррекции 7 при наличии дисбаланса в верхней плоскости коррекции 5:

б) Квн - коэффициент влияния нижней плоскости коррекции 7 на верхнюю плоскость коррекции 5 при наличии дисбаланса в нижней плоскости коррекции 7:

По полученным в процессе настройки стенда коэффициентам с использованием результатов измерений вибраций опор 3, 4 для ротора 1 в исходном состоянии рассчитывают начальные дисбалансы, действующие в плоскостях коррекции 5, 7, и вычисляют значения искомых параметров массоинерционной асимметрии ротора 1, а также по законам статики рассчитывают массы и углы установки в плоскостях коррекции балансировочных грузов.

В случае использования специализированной технологической оснастки для определения параметров массоинерционной асимметрии ротора и проведения его балансировки, предполагающей сочленение одного из торцов балансируемого ротора с этой оснасткой или размещение ротора внутри оснастки, в качестве одной из плоскостей коррекции используют плоскость коррекции, расположенную на свободном торце ротора, а в качестве второй плоскости коррекции - плоскость, конструктивно расположенную на противоположном конце технологической оснастки, оснащенную необходимыми приспособлениями для крепления пробных грузов в диаметрально противоположных угловых положениях и перпендикулярную оси вращения ротора (с последующим пересчетом плоскостей по известным законам статики).

Точность коэффициентов балансировочной чувствительности и коэффициентов взаимовлияния плоскостей коррекции, получаемых путем их двукратного определения с последующим усреднением, как правило, достаточна для настройки стенда на балансируемый ротор и для точного определения параметров массоинерционной асимметрии ротора. В особо ответственных случаях точность определения указанных параметров асимметрии может быть повышена за счет использования более точных коэффициентов, полученных путем увеличения пусков ротора с пробными грузами, четырежды последовательно прикрепляя пробный груз в каждой из плоскостей коррекции, в угловых положениях, отличающихся друг от друга на 90°, с последующим определением и усреднением получаемых коэффициентов балансировочной чувствительности и взаимовлияния плоскостей коррекции. Дальнейшее увеличение количества пусков ротора с пробными грузами, установленными в плоскостях коррекции, с целью усреднения большего числа результатов измерений и тем самым повышения точности настройки стенда, является нецелесообразным, так как сопровождается кратным увеличением времени, затрачиваемого на настройку, что вносит дополнительную погрешность в результаты измерений, обусловленную неизбежным изменением во времени внешних условий, и, практически, нивелирует эффект от увеличения числа измерений.

Предлагаемый способ настройки балансировочного стенда для определения параметров массоинерционной асимметрии роторов, с одной стороны, прост в реализации и обладает малой трудоемкостью, поскольку не требует применения эталонного ротора, а также позволяет минимизировать количество пусков балансируемого ротора и используемых в процессе настройки пробных грузов известной массы. С другой стороны, этот способ обладает по сравнению с известным способом-прототипом большей информативностью настройки стенда, так как он позволяет экспериментально с высокой точностью определять шесть балансировочных коэффициентов, используемых в последующем балансировочном расчете, и обеспечивает высокую точность определения параметров массоинерционной асимметрии, что, в свою очередь, позволяет сократить число промежуточных шагов балансировки ротора.

Таким образом, предлагаемый способ настройки стенда для определения параметров массоинерционной асимметрии сложных и сборных (после их изготовления и сборки) роторов, требующих для балансировки применения специализированной технологической оснастки и опор сложной формы, с достаточной для практики степенью точности, информативности и трудоемкости с помощью простых и надежных технических средств позволяет проводить настройку стенда на балансируемый ротор непосредственно в ходе проведения балансировочного эксперимента и обеспечивает высокую точность настойки стенда, что очень важно на этапе серийного производства продукции.

Экспериментальное опробование, проведенное на балансировочном стенде с опорами, выполненными в виде конических газостатических подшипников, подтвердило высокую точность и эффективность способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ НИЗКОЧАСТОТНОГО ДИНАМИЧЕСКОГО БАЛАНСИРОВОЧНОГО СТЕНДА | 2010 |

|

RU2434212C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2018 |

|

RU2694142C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 2004 |

|

RU2292534C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2012 |

|

RU2499985C1 |

| Способ динамической балансировки ротора в двух плоскостях коррекции | 2022 |

|

RU2790897C1 |

| Способ балансировки ротора газоперекачивающего агрегата | 2017 |

|

RU2658597C1 |

| Измерительное устройство балансиро-ВОчНОгО CTAHKA | 1979 |

|

SU832376A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ КАРДАННЫХ ПЕРЕДАЧ | 2002 |

|

RU2225603C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627968C1 |

Изобретение относится к измерительной технике и направлено на повышение точности определения искомых параметров массоинерционной асимметрии балансируемого ротора, что обеспечивается за счет того, что осуществляют экспериментальное определение балансировочных коэффициентов, используемых далее для определения искомых параметров массоинерционной асимметрии балансируемого ротора и проведения балансировочного расчета, для чего в опоры балансировочного стенда устанавливают балансируемый ротор и приводят его в дорезонансное вращение. После достижения номинальной частоты вращения на выбеге измеряют амплитуды и фазы векторов вибрации первой и второй опор, как в исходном состоянии, так и при наличии пробных грузов известной массы в плоскостях коррекции, конструктивно расположенных на торцах ротора. При этом пробные грузы устанавливают на каждой плоскости коррекции, последовательно прикрепляя пробный груз к каждой из двух плоскостей коррекции дважды в известных угловых положениях, отличающихся друг от друга на 180°. По результатам измерений вычисляют усредненные коэффициенты чувствительности стенда к значениям и углам дисбалансов для каждой плоскости коррекции и два коэффициента взаимного влияния плоскостей коррекции. Полученные коэффициенты используют затем для определения параметров массоинерционной асимметрии балансируемого ротора. 2 з.п. ф-лы, 4 ил.

1. Способ настройки балансировочного стенда для определения параметров массоинерционной асимметрии ротора, заключающийся в том, что ротор с известными геометрическими размерами, массой, продольным положением центра масс и моментами инерции, имеющий две плоскости коррекции, расположенные на его торцах, устанавливают в опоры балансировочного стенда, каждая из которых включает датчик вибрации, и выполняют пуски ротора - сначала в исходном состоянии, а затем с пробными грузами, поочередно прикрепляемыми на известных радиусах к первой и второй плоскости коррекции с известными угловыми положениями, в каждом пуске приводя ротор в дорезонансное вращение и на выбеге, при достижении номинальной частоты вращения измеряют амплитуды и фазы векторов вибрации каждой из опор, и затем при обработке результатов измерений рассчитывают коэффициенты балансировочной чувствительности стенда по значениям и углам дисбалансов для каждой из двух плоскостей коррекции, отличающийся тем, что измерения параметров амплитуды и фазы векторов вибраций опор в пусках ротора с пробными грузами проводят прикрепляя пробный груз к каждой из двух плоскостей коррекции в двух известных угловых положениях, отличающихся друг от друга на 180°, и в ходе обработки результатов измерений коэффициенты балансировочной чувствительности, полученные для каждой плоскости коррекции, усредняют, а также дополнительно вычисляют два усредненных коэффициента, характеризующих взаимное влияние каждой из двух плоскостей коррекции при наличии в ней дисбаланса соответственно на противоположную ей плоскость коррекции.

2. Способ по п.1, отличающийся тем, что при использовании специализированной технологической оснастки в качестве одной из плоскостей коррекции используют плоскость коррекции, расположенную на свободном торце ротора, а в качестве второй плоскости коррекции - плоскость, конструктивно расположенную на противоположном конце технологической оснастки и перпендикулярную оси вращения.

3. Способ по п.1 или 2, отличающийся тем, что количество пусков ротора с пробными грузами увеличивают, четырежды последовательно прикрепляя пробный груз в каждой из двух плоскостей коррекции, в угловых положениях, отличающихся друг от друга на 90°, с последующим определением и усреднением получаемых коэффициентов балансировочной чувствительности и взаимовлияния плоскостей коррекции.

| ЕГОРОВ Д.Г | |||

| И ДР | |||

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА БАЛАНСИРОВКА РОТОРОВ, СОВРЕМЕННЫЕ ТЕХНОЛОГИИ АВТОМАТИЗАЦИИ | |||

| - М.: СТА-ПРЕСС, 2001, №4, с.48-53 | |||

| Способ настройки балансировочного станка | 1984 |

|

SU1388735A1 |

| СПОСОБ БАЛАНСИРОВКИ НЕСИММЕТРИЧНЫХ РОТОРОВ | 2006 |

|

RU2310177C1 |

| Способ сушки покрытий,нанесенных на изделия | 1984 |

|

SU1355139A3 |

| US 6789422 В1, 14.09.2004. | |||

Авторы

Даты

2012-06-20—Публикация

2011-01-11—Подача