Изобретение относится к силоизмерительной технике, а именно к средствам измерения силы тяги электрореактивных двигателей, в частности плазменных ускорителей с замкнутым дрейфом электронов, магнитоплазмодинамических двигателей, и может также использоваться для измерения силы тяги, создаваемой различными генераторами плазменных струй.

Важной проблемой при проведении испытаний электрореактивных двигателей является повышение точности измерения силы тяги. В значительной мере точность измерения силы тяги связана со сложностью учета электромагнитных помех (так называемых "наводок" на показания тягоизмерительного устройства), первичным генератором которых является сам двигатель.

Известен способ измерения силы тяги электрореактивного двигателя (1), согласно которому двигатель размещают на подвижную систему тягоизмерительного устройства (ТИУ), причем вместе с двигателем на эту систему устанавливают приемник пучка плазменной струи ("killer"), истекающей из двигателя. С помощью специального устройства приемник пучка может устанавливаться напротив двигателя таким образом, что плазменная струя двигателя попадает прямо в приемник пучка. Величину силы тяги определяют по разности показаний ТИУ до и после установки приемника пучка напротив двигателя. При этом электромагнитные помехи, возникающие при работе двигателя, практически не влияют на результат измерения силы тяги, поскольку эти помехи присутствуют до и после установки приемника пучка напротив двигателя и "вычитаются" при определении величины силы тяги.

Однако данный способ имеет целый ряд недостатков. Во-первых, размещение на подвижной системе ТИУ приемника пучка с устройством его перемещения приводит к значительному усложнению конструкции ТИУ, к увеличению веса подвижной системы. Увеличение веса подвижной системы увеличивает трение в ее опорах, что, соответственно, увеличивает погрешность измерения силы тяги. Во-вторых, перемещение приемника пучка на подвижной системе ТИУ само по себе может вызвать изменение показаний ТИУ, что также отрицательно сказывается на точности измерения силы тяги. В третьих, часть струи из двигателя может не попадать внутрь приемника пучка, что приведет к искажению результатов измерения. В-четвертых, частицы струи, истекающей из двигателя, могут испытывать упругое соударение с внутренними поверхностями приемника пучка, при этом будет иметь место значительная скорость истечения потока отраженных от приемника пучка частиц. В этом случае приемнику пучка будет сообщен импульс силы, превосходящий импульс истекающей из двигателя струи, что также приведет к искажению результатов измерения силы тяги двигателя.

Наиболее близким техническим решением к заявляемому по совокупности признаков является способ измерения силы тяги и устройство для его реализации (2), заключающиеся в том, что двигатель размещают на подвижной системе ТИУ, осуществляют запуск двигателя, при этом производят передачу сигнала от подвижной системы на датчик ТИУ и производят снятие показаний датчика при работе двигателя. Запуск двигателя проводят поэтапно, сначала подают рабочее вещество в двигатель и включают магнитное поле, а затем осуществляют разряд двигателя. Для повышения точности измерения силы тяги помехи, вызванные наложением внешнего магнитного поля, вычитают из измеренных значений силы тяги. Кроме того, учитывают помехи, связанные с эффектом дрейфа "нуля", то есть с изменением показаний ТИУ в процессе испытаний двигателя, не связанным с изменением тяги самого двигателя, изменением расхода рабочего вещества, магнитного поля и т.д. (эффект дрейфа "нуля" в первую очередь определяется нагреванием элементов конструкции ТИУ).

Недостатком данного способа является то, что при определении величины силы тяги двигателя остаются неучтенными электромагнитные помехи, первично генерируемые двигателем. При этом источником этих помех для ТИУ может являться не только сам двигатель, но и кабели его электропитания, а также истекающая из двигателя струя. Следует также учесть, что при протекании электрического тока по кабелям питания разряда двигателя между этими кабелями будет наблюдаться силовое взаимодействие. Часть кабелей, подходящих непосредственно к двигателю, располагается на подвижной системе ТИУ, а часть - вне ее. При работе двигателя между этими частями кабелей будут возникать силовые взаимодействия, которые, в свою очередь, приведут к созданию дополнительной силы на подвижную систему ТИУ, что понижает точность измерения силы тяги двигателя. Величина этой дополнительной силы может быть соразмерна с величиной силы тяги самого двигателя. При измерении силы тяги данным способом вышеуказанные помехи не вычитаются из показаний ТИУ, что понижает точность измерения.

Кроме того, дрейф "нуля" ТИУ при испытаниях ряда двигателей может быть очень существенным. В данном способе величина дрейфа "нуля" определяется по окончании испытаний двигателя, то есть через значительное время от начала запуска двигателя, а не в каждый момент измерения силы тяги. Поскольку величина дрейфа "нуля" является трудно определяемой функцией времени испытания двигателя, режима его работы и др., то неточное определение величины дрейфа "нуля" является причиной соответствующего понижения точности измерения силы тяги двигателя.

Целью изобретения является повышение точности измерения силы тяги электрореактивного двигателя путем исключения воздействия электромагнитных помех, возникающих при работе двигателя, на результат измерения силы тяги двигателя.

Поставленная цель достигается тем, что (способ 1) размещают двигатель на подвижной системе тягоизмерительного устройства, осуществляют запуск двигателя, передачу сигнала с подвижной системы на датчик тягоизмерительного устройства, снятие показаний датчика, затем производят прекращение передачи сигнала с подвижной системы на датчик, снятие показаний датчика, причем сила тяги двигателя определяется разностью показаний датчика, определенных при наличии передачи сигнала с подвижной системы на датчик и показаний датчика, определенных при прекращении передачи этого сигнала.

Поставленная цель достигается также тем, что (способ 2) размещают двигатель на подвижной системе тягоизмерительного устройства, осуществляют запуск двигателя, передачу сигнала с подвижной системы на датчик тягоизмерительного устройства, снятие показаний датчика, затем отключают двигатель и определяют разность показаний датчика до и после отключения двигателя, после чего производят прекращение передачи сигнала с подвижной системы на датчик, затем запускают двигатель, производят опять снятие показаний датчика, после чего вновь отключают двигатель, производят опять снятие показаний датчика и определяют разность показаний датчика до и после отключения двигателя, причем силу тяги определяют вычитанием из разности показаний датчика до и после отключения двигателя при наличии передачи сигнала с подвижной системы на датчик величины разности показаний датчика до и после отключения двигателя, определенных при прекращении передачи сигнала на датчик.

Устройство для измерения силы тяги электрореактивного двигателя включает подвижную систему с установленным на ней двигателем, датчик силы тяги, элемент передачи силы тяги двигателя от подвижной системы на датчик, причем элемент передачи силы тяги снабжен механизмом, служащим для рассоединения датчика силы тяги и подвижной системы.

Элемент передачи силы тяги двигателя может содержать жестко соединенную с датчиком пластину, установленную в плоскости, перпендикулярной направлению вектора тяги, шток, расположенный по направлению вектора тяги и упирающийся в эту пластину, причем механизм для рассоединения датчика и подвижной системы может быть выполнен в виде электрического привода, соединенного с подвижной системой.

Устройство может иметь две подвижные системы, соединенные между собой элементом передачи силы тяги двигателя, причем на одну из них установлен двигатель, а вторая соединена с датчиком силы.

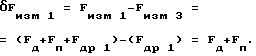

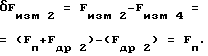

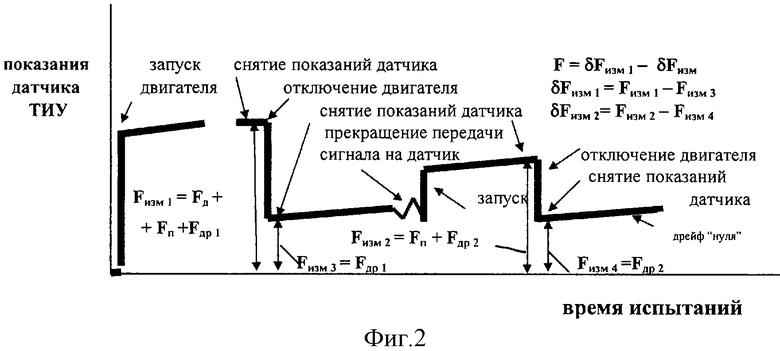

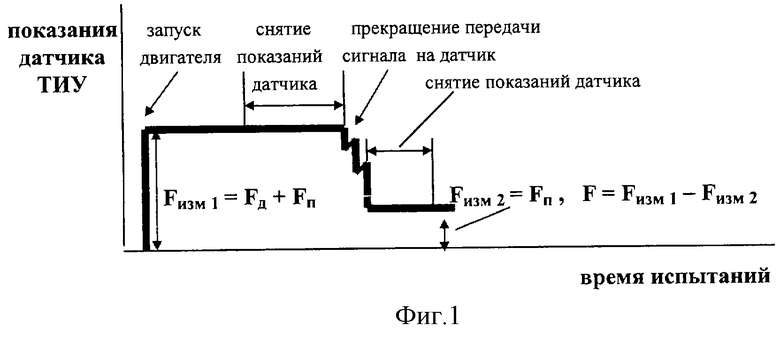

Изобретение поясняется прилагаемыми чертежами. На фиг.1 и 2 изображены циклограммы процесса измерения тяги по способам 1 и 2 соответственно, на фиг.3 схематично изображено тягоизмерительное устройство.

Способ 1 измерения силы тяги электрореактивного двигателя заключается в том, что (см. фиг.1) осуществляют запуск двигателя, установленного на подвижной системе ТИУ, и производят снятие показаний датчика при наличии передачи сигнала с подвижной системы на датчик. При этом показание датчика Fизм1 будет определяться как силой тяги двигателя Fд, так и добавкой в измеряемый сигнал Fп, вызванной наличием электромагнитных помех, генерируемых двигателем, то есть Fизм1=Fд+Fп. Затем производят прекращение передачи сигнала с подвижной системы на датчик, после чего вновь производят снятие показаний датчика. В этом случае показания датчика Fизм2, на который не осуществляется передача сигнала, пропорционального силе тяги двигателя, будут определяться величиной добавки Fп, то есть Fизм2=Fп. Измеряемая величина силы тяги двигателя F будет определяться разностью показаний датчика Fизм1 и Fизм2, определенных при наличии передачи сигнала на датчик и прекращении передачи сигнала, то есть:

F=Fизм1-Fизм2=(Fд+Fп)-Fп=Fд.

Таким образом, данный способ позволяет полностью учесть и исключить воздействие электромагнитных помех, возникающих при работе двигателя, на результат измерения силы тяги двигателя. Здесь следует подчеркнуть, что операция прекращения передачи сигнала с подвижной системы на датчик ТИУ технически сравнительно легко выполнима, она не требует существенного усложнения конструкции ТИУ и утяжеления ее подвижной системы.

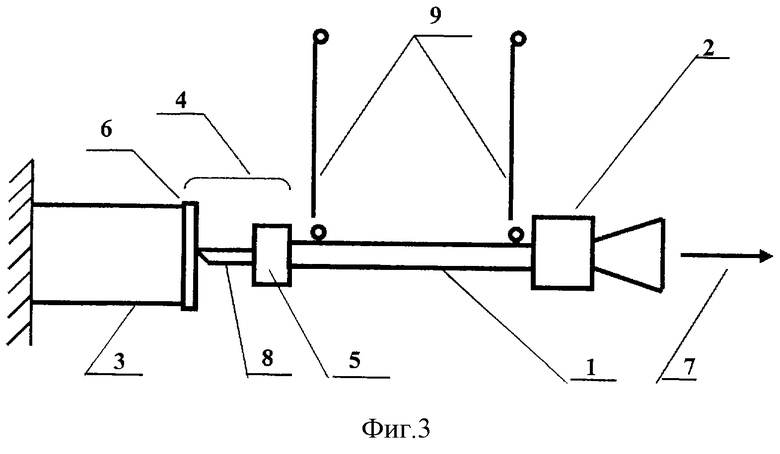

С целью еще большего повышения точности измерения силы тяги двигателя путем полноценного учета влияния дрейфа "нуля" ТИУ в процессе испытаний двигателя, целесообразно применить способ 2 измерения силы тяги. Этот способ наиболее эффективен в ТИУ, имеющих значительные величины дрейфа "нуля". Данный способ заключается в том, что (см. фиг.2) осуществляют запуск двигателя, установленного на подвижной системе ТИУ и производят снятие показаний датчика Fизм1 при наличии передачи сигнала с подвижной системы на датчик. При этом показания датчика Fизм1 определяются силой тяги двигателя Fд, добавкой Fп, связанной с наличием электромагнитных помех, и величиной дрейфа "нуля" ТИУ - Fдр1, то есть Fизм1=Fд+Fп+Fдр1. Затем отключают двигатель и производят снятие показаний датчика Fизм3. Поскольку время отключения двигателя и время измерения показаний датчика ТИУ мало по сравнению со временем проведения испытаний двигателя, то за это время заметного дрейфа "нуля" ТИУ не произойдет. Тогда можно считать, что показания датчика Fизм3 будут равны Fдр1. Далее определяют разность показаний датчика до и после отключения двигателя, при этом определяют величину

После этого производят прекращение передачи сигнала с подвижной системы на датчик, запускают двигатель и производят снятие показаний датчика Fизм2. При этом показания датчика Fизм2 будут состоять из величины Fп и величины дрейфа "нуля" Fдр2 (величина Fдр2 уже может отличаться от величины Fдр1 за счет, например, проведения операции прекращения передачи сигнала на датчик). Затем вновь отключают двигатель и опять производят снятие показаний датчика Fизм4. При этом показания датчика будут состоять из величины Fдр2. Далее определяют разность показаний датчика до и после этого отключения, а именно:

Измеряемая величина силы тяги двигателя F определяется путем вычитания из разности показаний датчика до и после отключения двигателя при наличии передачи сигнала с подвижной системы на датчик δFизм1 разности показаний датчика до и после отключения двигателя, определенных при прекращении передачи сигнала на датчик δFизм2, то есть

F = δFизм1-δFизм2 = (Fд+Fп)-(Fп) = Fд.

Таким образом, измеряемая величина силы тяги двигателя определяется с учетом погрешностей измерения, связанных как с электромагнитными помехами, так и с эффектом дрейфа "нуля" ТИУ, что существенно повышает точность измерения силы тяги электрореактивного двигателя. При этом операция по прекращению передачи сигнала на датчик ТИУ выполняется между операциями по определению величин δFизм1 и δFизм2, то есть ее проведение никак не влияет на точность измерения величины тяги двигателя.

Устройство для измерения силы тяги двигателя (фиг.3) включает в себя подвижную систему 1 с установленным на ней двигателем 2, датчик силы тяги 3, элемент передачи силы тяги 4 от подвижной системы на датчик силы тяги 3. Элемент передачи силы тяги 4 снабжен механизмом 5, который служит для рассоединения датчика силы тяги 3 и подвижной системы 1.

Элемент передачи силы тяги 4 может содержать соединенную с датчиком 3 пластину 6, которая установлена в плоскости, перпендикулярной направлению вектора тяги 7, шток 8, расположенный по направлению вектора тяги 7 и упирающийся в пластину 6. При этом механизм 5 для рассоединения датчика 3 с подвижной системой 1 может быть выполнен в виде электрического привода, соединенного с подвижной системой 1. Подвижная система имеет опоры 9, которыми она стыкуется с неподвижной частью ТИУ.

Устройство для измерения силы тяги двигателя может иметь две подвижные системы 1, соединенные между собой элементом передачи силы тяги 4. Причем на одну из них установлен двигатель 2, а вторая соединена с датчиком силы тяги 3.

Устройство для измерения силы тяги электрореактивного двигателя работает следующим образом.

На подвижную систему 1, установленную на опорах 9, размещают двигатель 2. Датчик силы тяги 3 через элемент передачи силы тяги 4 соединяют с подвижной системой 1. Затем запускают двигатель 2 и производят снятие показаний Fизм1 датчика силы тяги 3. Далее порядок работы устройства зависит от способа измерения силы тяги, то есть способа 1 или 2.

При работе по способу 1 далее производят рассоединение датчика силы тяги 3 с подвижной системой 1, используя механизм 5. После рассоединения производят снятие показаний Fизм2 датчика 3 и определяют величину силы тяги двигателя по выражению (см. фиг.1): F=Fизм1-Fизм2.

При работе по способу 2 (см. фиг. 2) далее производят отключение двигателя 2, снимают показания Fизм3 датчика 3. Затем производят рассоединение датчика силы тяги 3 с подвижной системой 1, используя механизм 5. После этого вновь включают двигатель 2 и снимают показания Fизм2 датчика 3. Затем опять отключают двигатель 2 и вновь снимают показания Fизм4 датчика 3. Сила тяги двигателя определяется выражением (см. фиг.2): F = δFизм1-δFизм2.

Для рассоединения подвижной системы 1 с датчиком 3 целесообразно использовать механизм рассоединения 5, выполненный в виде электрического привода, включая который, производят перемещение штока 8 вдоль направления вектора силы тяги 7 в сторону от пластины 6 датчика силы тяги 3. Операция соединения подвижной системы 1 с датчиком 3 после проведения операций по измерению силы тяги двигателя легко осуществляется реверсом электрического привода. Такая конструкция имеет целый ряд достоинств.

Во-первых, применение электрического привода в качестве механизма рассоединения 5 обеспечивает плавное, достаточно медленное и легко регулируемое перемещение штока 8. Это чрезвычайно важно, поскольку возмущение, передаваемое при этом от механизма рассоединения на работу ТИУ, будет минимальным.

Во-вторых, использование штока 8, упирающегося в пластину 6, жестко соединенную с датчиком 3, передает усилие на датчик практически только в направлении вектора силы тяги 7, не создавая боковых усилий. Создание боковых усилий на датчик может оказать отрицательное воздействие на работу датчика.

В-третьих, отсутствие жесткого соединения подвижной платформы 1 с датчиком 3 является несомненным достоинством, так как при эксплуатации ТИУ возможны перемещения отдельных частей ТИУ (например, из-за тепловых деформаций возможны удлинения опор 9 подвижной системы 1), что в случае жесткого соединения могло бы привести к разрушению элементов конструкции ТИУ и выходу ее из строя. В предлагаемой конструкции упирающийся в пластину 6 шток 8 просто переместится в этом случае вдоль пластины.

Использование конструкции ТИУ, содержащей две подвижные системы 1, соединенные между собой элементом передачи силы тяги 4, на одну из которых установлен двигатель 2, а вторая соединена с датчиком 3, позволяет придать ТИУ еще ряд достоинств. Поскольку чувствительность измерения ТИУ, напрямую связанная с точностью измерения силы тяги двигателя, определяется не только чувствительностью датчика 3, но и кинематической схемой передачи усилия на датчик, то использование механического усилителя в качестве второй подвижной системы может существенно повысить чувствительность ТИУ. Маятниковый подвес, например, позволяет увеличить действующее на датчик усилие, если это усилие подводить к концу подвеса, а датчик расположить вблизи точки подвеса. Таким образом, вторая подвижная система может являться усилителем сигнала, поступающего на датчик 3.

Как известно, уменьшение веса подвижной системы позволяет повысить чувствительность и точность измерения усилий. Если вторую подвижную систему максимально разгрузить, то есть все необходимые для работы двигателя 2 элементы (например, систему подачи рабочего вещества) расположить на первой подвижной системе, то можно повысить чувствительность и, соответственно, точность измерения тяги. При использовании в качестве второй подвижной системы маятниковой подвески с электромагнитным устройством компенсации усилия за счет малой массы этой подвижной системы можно получить практически линейную градуировочную характеристику ТИУ с малым порогом чувствительности и в широком диапазоне измеряемых усилий. Это не только уменьшает погрешность измерения тяги, но и повышает технологичность проведения испытаний. Такая комбинированная ТИУ позволяет, помимо всего прочего, размещать основные, нуждающиеся в защите от различных помех элементы конструкции ТИУ, вдали от работающего двигателя 2, причем размещать в отдельном отсеке, расположенном даже в стороне от направления вектора измеряемого усилия 7.

Кроме того, использование двух подвижных систем с разными частотами собственных механических колебаний повышает общую помехоустойчивость такой комбинированной ТИУ. При этом установка между подвижными системами в составе элемента передачи силы тяги 4 демпфирующих прокладок позволяет еще более повысить помехоустойчивость ТИУ.

Таким образом, предлагаемый комплекс технических решений позволяет существенно повысить точность измерения силы тяги различных электрореактивных двигателей за счет исключения воздействия электромагнитных помех, возникающих при работе двигателей, и исключения воздействия эффекта дрейфа "нуля" на результаты измерения силы тяги этих двигателей. Проблему полноценного учета данных физических явлений, ранее не учитываемых или достаточно сложно учитываемых в процессе измерения силы тяги, можно считать принципиально разрешенной. При этом заявляемые технические решения обеспечивают достаточно высокую технологичность эксперимента по определению величины силы тяги двигателей и могут быть реализованы без сложных конструктивных доработок, уже существующих в мировой практике ТИУ, что также чрезвычайно важно.

Литература

1. Esker D. W., Kroutil J.C., Checkley R.J. "Design and performence of radiation-cooled MPD arce thruster", AiAA Paper 69-245.

2. Т. Хааг "Динамический стенд для измерения тяги мощных электромагнитных реактивных двигателей", "Приборы для научных исследований", май, 1991 г.

Изобретение относится к силоизмерительной технике, а именно к средствам измерения силы тяги электрореактивных двигателей. Способ по первому варианту состоит в том, что размещают двигатель на подвижной системе тягоизмерительного устройства, осуществляют запуск двигателя, передачу сигнала с подвижной системы на датчик тягоизмерительного устройства, снятие показаний датчика. Затем производят прекращение передачи сигнала с подвижной системы на датчик и снятие показаний датчика. Сила тяги двигателя определяется разностью показаний датчика, определенных при наличии передачи сигнала и при прекращении передачи этого сигнала. Способ по второму варианту состоит в том, что размещают двигатель на подвижной системе тягоизмерительного устройства, осуществляют запуск двигателя, передачу сигнала с подвижной системы на датчик этого устройства, снятие показаний датчика. Затем отключают двигатель и определяют первую разность показаний датчика до и после отключения двигателя, затем производят прекращение передачи сигнала с подвижной системы на датчик. Вновь запускают двигатель, производят снятие показаний датчика, после чего отключают двигатель, производят опять снятие показаний датчика и определяют вторую разность показаний датчика до и после отключения двигателя. Силу тяги определяют вычитанием из первой разности показаний датчика вторую разность показаний датчика. Устройство содержит подвижную систему (1) с установленным на нем двигателем (2), датчик силы тяги (3), элемент передачи силы тяги (4) двигателя от подвижной системы (1) на датчик (3). При этом элемент передачи силы тяги (4) снабжен механизмом (5), служащим для рассоединения датчика силы тяги (3) и подвижной системы (1). Технический результат: повышение точности измерений. 3 н. и 2 з.п.ф-лы, 3 ил.

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ СИЛЫ ТЯГИ ДВУХРЕЖИМНОГО РЕАКТИВНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2171454C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИМПУЛЬСА СИЛЫ ТЯГИ РАКЕТНОГО ДВИГАТЕЛЯ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2091736C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1990 |

|

SU1831097A1 |

| US 3413844 A, 03.12.1968. | |||

Авторы

Даты

2003-05-20—Публикация

2001-11-20—Подача