Изобретение относится к области наземных испытаний космической техники и может быть использовано при испытаниях различных типов электрореактивных двигателей (ЭРД) и двигательных установок (ЭРДУ) на их основе.

Тяга двигателя является основным функциональным параметром ЭРД, причем двигатель должен выдавать как кратковременные импульсы тяги длительностью от нескольких секунд, так и длительные - до нескольких сотен часов. Кроме того, имеются требования по обеспечению двигателем нескольких режимов тяги, в несколько раз отличающихся друг от друга по величине. Таким образом, требуется оперативность в получении результатов испытаний по измерению тяги в течение времени порядка нескольких секунд и измерению нескольких значений тяги, различающихся в несколько раз.

Для ЭРД, используемых в системах коррекции параметров орбиты космических аппаратов (КА), кроме требования получения определенного значения тяги, также предъявляется требование по ограничению угла отклонения вектора тяги от заданного направления. Это требование обусловлено тем, что при наличии отклонения вектора тяги от заданного направления при работе ЭРД коррекции неизбежно появление боковых составляющих вектора тяги и, как следствие, паразитных вращающих моментов, воздействующих на КА в целом. Требование к величине углов отклонения вектора тяги довольно жесткие: значения допускаемых отклонений вектора тяги от заданного направления для ЭРД не должны превышать одного градуса.

Условия эксплуатации ЭРД на КА требуют также подтверждения работоспособности и стабильности параметров нескольких двигателей или их комбинаций, работающих при различных режимах и создающих различные уровни тяги.

Известен способ измерения тяги ЭРД, который основан на регистрации величины деформации упругих элементов под действием тяги ЭРД.

Известно также устройство для измерения тяги ЭРД, содержащее упругие элементы, деформирующиеся под действием тяги ЭРД [1].

Известен способ испытания ЭРД по определению его тяги, принятый за прототип, включающий монтаж ЭРД на тягоизмерительное устройство, балансировку тягоизмерительного устройства с установленным на нем ЭРД, включение ЭРД и проведение испытаний с измерением тяги при рабочих параметрах ЭРД путем его вращения вокруг геометрической оси.

Известно тягоизмерительное устройство типа крутильных весов, обеспечивающее реализацию известного способа испытаний, и принятое за прототип, содержащее горизонтально расположенное и подвешенное на упругом стержне коромысло, на одном конце которого смонтирован вращательный механизм испытуемого ЭРД вокруг его продольной геометрической оси, состоящий из узла вращения, содержащего привод вращения и отчетное устройство контроля угла вращения испытуемого ЭРД, и монтажный узел, на котором размещены блок подачи и регулирования расхода рабочего тела и испытуемый ЭРД, а на другом конце коромысла размещены уравновешивающая масса, отчетное устройство, регистрирующее крутящий момент, гибкие кабели подвода электрической энергии и трубопроводы подвода рабочего тела к ЭРД [2].

Известные аналог и прототип, как способ испытаний, так и устройство, имеют ряд существенных недостатков.

При испытаниях двигателя по известному способу при фиксированном положении (угле установки) ЭРД на коромысле, истинное значение осевой составляющей вектора тяги двигателя можно определить только после выполнения вращения вокруг его геометрической оси и регистрации показаний отчетного устройства тягоизмерительного устройства по меньшей мере для трех углов поворота ЭРД вокруг его геометрической оси (параметры вектора тяги можно однозначно определить по трем результатам измерений). Так как на выполнение каждого измерения необходим довольно значительный промежуток времени, то оперативность в определении тяги существенно снижается, и суммарное время определения тяги может превысить само время создания двигателем импульса тяги.

Использование известных устройств с постоянной чувствительностью (характеристиками упругого стержня, на котором закреплено коромысло) не позволяет проводить испытания многорежимных по тяге ЭРД, или одновременные испытания ЭРД, имеющих различные уровни тяг. Это обусловлено тем, что при малых значениях тяг характеристики чувствительного элемента (упругого стержня) тягоизмерительного устройства должны быть такими, чтобы перемещения коромысла под действием этих тяг были достаточными для обеспечения требуемой точности измерения тяги. Однако при работе ЭРД в режимах, различающихся по уровню тяги в несколько раз, при постоянной чувствительности упругого элемента перемещения коромысла тягоизмерительного устройства под действием больших тяг становятся неприемлемо большими относительно ограничивающих габаритов вакуумных камер, в которых выполняются испытания по измерению тяги ЭРД. Поэтому испытания по измерению тяги и составляющих вектора тяги приходится проводить на различном приборном оборудовании или делать остановки испытаний для перенастройки используемого оборудования. Такое поэтапное прерывистое проведение испытаний значительно увеличивает трудоемкость испытаний, а применяемое многообразное оборудование и известные устройства имеют узкую область возможного использования при испытаниях в вакуумных камерах с малыми размерами.

Целью изобретения является снижение трудоемкости процесса испытаний ЭРД путем совмещения испытаний по измерению тяги многорежимного ЭРД или возможности испытаний ЭРД различного уровня тяг за счет расширения (унификации) функциональных возможностей тягоизмерительного устройства.

Цель изобретения достигается тем, что в способе испытаний ЭРД, включающем монтаж ЭРД на тягоизмерительное устройство, балансировку тягоизмерительниго устройства с установленным на нем ЭРД, включение ЭРД и проведение испытаний с измерением тяги при рабочих параметрах ЭРД путем его вращения вокруг геометрической оси по меньшей мере для двух режимов тяги, согласно изобретению измерения тяги выполняют по меньшей мере в двух положениях ЭРД в плоскости размещения коромысла, причем после измерения тяги ЭРД в одном положении ЭРД поворачивают в плоскости размещения коромысла, при этом одновременно регистрируют угол поворота ЭРД, после чего проводят измерение тяги ЭРД в другом положении.

Разворот ЭРД в плоскости размещения коромысла при испытаниях позволяет определять значения тяги в широком диапазоне, а также определять суммарное значение тяги при работе нескольких двигателей одновременно при постоянной чувствительности упругого элемента тягоизмерительного устройства.

Указанная цель также достигается тем, что в известном тягоизмерительном устройстве типа крутильных весов, содержащем горизонтально расположенное и подвешенное на упругом стержне коромысло, на одном конце которого смонтирован вращательный механизм испытуемого ЭРД вокруг его продольной геометрической оси, состоящий из узла вращения, содержащего привод вращения и отчетное устройство контроля угла вращения испытуемого ЭРД, и монтажный узел, на котором размещены блок подачи и регулирования расхода рабочего тела и испытуемый ЭРД, а на другом конце коромысла размещены уравновешивающая масса и отчетное устройство, регистрирующее крутящий момент, кабели подвода электрической энергии и трубопроводы подвода рабочего тела к ЭРД, согласно изобретению между коромыслом и вращательным механизмом размещен поворотный механизм испытуемого ЭРД в горизонтальной плоскости, состоящий из узла поворота, содержащего привод поворота и отчетное устройство контроля угла поворота испытуемого ЭРД относительно геометрической оси коромысла, и монтажный узел, на котором размещены вращательный механизм и испытуемый ЭРД.

На монтажном узле поворотного механизма может быть размещен по меньшей мере еще один дополнительный вращательный механизм дополнительного испытуемого ЭРД вокруг его продольной геометрической оси, состоящий из узла вращения, содержащего привод вращения и отчетное устройство контроля угла вращения дополнительного ЭРД, и монтажный узел, на котором размещены блок подачи и регулирования расхода рабочего тела и дополнительный испытуемый ЭРД.

Снабжение тягоизмерительного устройства поворотные механизмом испытуемого ЭРД в горизонтальной плоскости коромысла позволяет изменять угол между геометрической осью ЭРД и коромыслом, обеспечивая тем самым одинаково высокую чувствительность тягоизмерительного устройства при измерениях различных уровней тяги в процессе функционирования многорежимного ЭРД без прерывания проведения испытаний, используя при этом одно и тоже измерительное оборудование.

Также снабжение тягоизмерительного устройства поворотным механизмом позволяет унифицировать и расширить область применения такого тягоизмерительного устройства коромыслового типа при использовании его для измерений тяги различных ЭРД, отличающихся в несколько раз по своей мощности и соответственно величиной тяг.

Размещение на монтажном узле поворотного механизма дополнительного вращательного механизма с дополнительно испытуемым ЭРД позволяет более реально воспроизвести условия применения двигателя с учетом факторов взаимодействия его с другими окружающими двигателями при его работе в составе КА.

Таким образом способ испытаний ЭРД по определению тяги и составляющих вектора тяги и тягоизмерительное устройство для его осуществления, предлагаемые согласно изобретению, позволяют проводить испытания с определением тяги различных по составу ЭРДУ, например двигательного блока, состоящего из двигателей различной мощности и создающих разную тягу - одного из основных эксплуатационных параметров ЭРД.

Изобретение иллюстрируется чертежами.

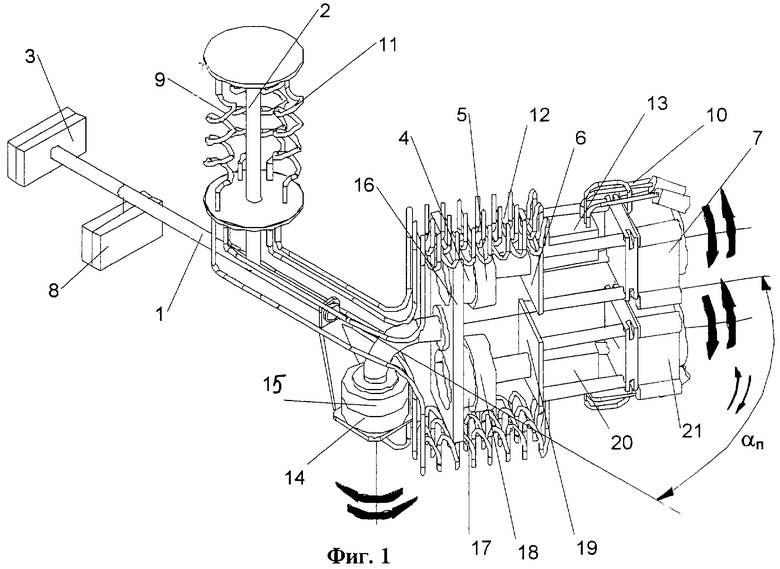

На фиг.1 изображено предлагаемое тягоизмерительное устройство с поворотным механизмом на котором размещены два вращающих механизма для двух испытываемых ЭРД, которые вращают каждый ЭРД вокруг их собственных геометрических осей.

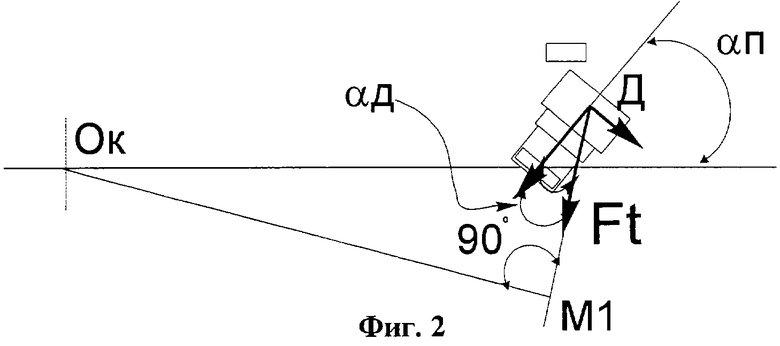

На фиг.2 изображена кинематическая схема, иллюстрирующая изменение моментов сил при повороте ЭРД в плоскости размещения коромысла во время работы ЭРД.

Устройство по определению тяги и составляющих вектора тяги ЭРД, содержит коромысло 1, которое подвешено на упругом стержне 2, на одном конце которого смонтирован вращательный механизм испытуемого ЭРД вокруг его продольной геометрической оси, состоящий из узла вращения, содержащего привод вращения 4 и отчетное устройство контроля угла вращения 5 испытуемого ЭРД, и монтажный узел 6, на котором размещены блок подачи и регулирования расхода рабочего тела 13 и испытуемый ЭРД 7, а на другом конце коромысла размещены уравновешивающая масса 3 и отчетное устройство 8, регистрирующее крутящий момент. К ЭРД 7 подсоединены гибкие электрические кабели 9 и 10 подвода электрической энергии и гибкие трубопроводы 11 и 12 подачи рабочего тела. Между коромыслом 1 и вращательным механизмом размещен поворотный механизм испытуемого ЭРД в горизонтальной плоскости, состоящий из узла поворота, содержащего привод поворота 14 и отчетное устройство контроля угла поворота испытуемого ЭРД 15 относительно геометрической оси коромысла, и монтажный узел 16, на котором размещены вращательный механизм и испытуемый ЭРД. На монтажном узле 16 поворотного механизма может быть размещен по меньшей мере один дополнительный вращательный механизм дополнительного испытуемого ЭРД 21, состоящий из узла вращения, содержащего привод вращения 17 и отчетное устройство контроля угла вращения 18 дополнительного ЭРД, и монтажный узел 19, на котором размещены дополнительный блок подачи и регулирования расхода рабочего тела 20 и дополнительный испытуемый ЭРД.

Способ испытаний ЭРД по определению тяги и составляющих вектора тяги осуществляется следующим образом.

Для случая испытаний однорежимного ЭРД перед проведением испытаний по определению тяги и составляющих вектора тяги ЭРД 7 устанавливают на монтажный узел 6 вращательного механизма ЭРД вокруг его геометрической оси. После монтажа ЭРД 7 выполняют балансировку тягоизмерительного устройства в целом при помощи уравновешивающей массы 3. После включения ЭРД и достижения рабочих параметров ЭРД вращают при помощи привода вращения 4 вокруг его геометрической оси. При этом одновременно с измерением тяги показаний отчетного устройства 8 регистрируют угол вращения ЭРД при помощи устройства 5 Это позволяет вычислить тягу как среднее арифметическое показаний отчетного устройства 8 в положениях ЭРД, повернутых относительно друг друга на 180 градусов, а боковую составляющую вектора тяги вычислить как полуразность показаний отчетного устройства в этих же положениях. Для повышения оперативности в определении тяги при работе ЭРД в кратковременных режимах создания тяги ЭРД (монтажный узел устройства вращения ЭРД вокруг его геометрической оси) поворачивают в плоскости размещения коромысла 1 при помощи привода поворота 14 таким образом, чтобы угол αп стал равным 90°. Контроль положения двигателя при повороте выполняется при помощи отчетного устройства 15. В положении угла αп, равном 90°, показания отчетного устройства 8 соответствуют тяге ЭРД.

При одновременных испытаниях двух или больше однорежимных ЭРД после испытаний первого ЭРД испытания всех остальных выполняются в той же последовательности, что и первого ЭРД.

Для случая испытаний многорежимного ЭРД перед проведением испытаний по определению тяги и составляющих вектора тяги ЭРД 7 устанавливают на монтажный узел 6 вращательного механизма ЭРД вокруг его геометрической оси. После монтажа ЭРД 7 выполняют балансировку тягоизмерительного устройства в целом при помощи уравновешивающей массы 3. После включения ЭРД и достижения рабочих параметров ЭРД вращают при помощи привода вращения 4 вокруг его геометрической оси При этом одновременно с измерением тяги показаний отчетного устройства 8 регистрируют угол вращения ЭРД при помощи устройства 5. Это позволяет вычислить тягу как среднее арифметическое показаний отчетного устройства 8 в положениях ЭРД, повернутых относительно друг друга на 180 градусов, а боковую составляющую вектора тяги вычислить как полуразность показаний отчетного устройства в этих же положениях. После завершения операции по определению тяги первого режима выполняют поворот ЭРД (монтажный узел устройства вращения двигателя вокруг его геометрической оси) в плоскости расположения коромысла 1 при помощи привода 14. При этом регистрируют угол поворота αп относительно геометрической оси коромысла при помощи отчетного устройства 15. Угол поворота αп должен быть таким, чтобы при работе ЭРД на другом режиме тяги отклонения коромысла тягоизмерительного устройства были равны или не превышали отклонения коромысла при работе в первом режиме. После поворота ЭРД в новое положение ЭРД переводится в новый режим тяги ЭРД вращают и измерения тяги выполняют в той же последовательности, что и для первого режима. При одновременных испытаниях ЭРД с разным уровнем тяги испытания ведутся в той же последовательности, что и при испытаниях многорежимного ЭРД.

Принцип работы предлагаемого устройства иллюстрируется кинематической схемой на фиг.2, на которой ЭРД показан в положении с углом αп меньше 90°. При испытаниях угол поворота может быть и больше 90°, что определяется условиями расположения тягоизмерительного устройства в вакуумной камере и конфигурацией и габаритами вакуумной камеры. Если для первого режима работы ЭРД устанавливают на коромысле 1 тягоизмерительного устройства под углом αп, то при переходе двигателя в другой режим работы ЭРД поворачивают, изменяя угол αп. Отклонение вектора тяги (Ft) от геометрической оси двигателя на угол αд при работе двигателя создает момент силы тяги с плечом, равным отрезку ОкM1 (Ок - место закрепления упругого стержня 2 на коромысле 1). Для многорежимного ЭРД и сборки из двух ЭРД различной мощности с изменением угла αп изменяется соответственно и плечо ОкM1 таким образом, чтобы момент силы тяги был равен или не превышал момента, при котором отклонение тягоизмерительного устройства оставалось аналогично тому, что фиксировалось при измерениях выполняемых при первом режиме работы ЭРД.

Источники информации

1. Яковлев В.А. Испытания космических электроракетных двигательных установок. Учебник для вузов. - М.: Машиностроение, 1981, с.172.

2. Положительное решение о выдаче патента РФ от 01.10.2002 г. по заявке №2001100751 от 09.01.2002 г., кл. 7 G 01 L 5/00, G 01 M 15/00 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПО ОПРЕДЕЛЕНИЮ ТЯГИ И СОСТАВЛЯЮЩИХ ВЕКТОРА ТЯГИ ЭЛЕКТРОРЕАКТИВНОГО ДВИГАТЕЛЯ И СПОСОБ ИСПЫТАНИЙ | 2001 |

|

RU2202773C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕКТОРА ТЯГИ ПРИ ИСПЫТАНИИ РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ БОКОВЫХ СОСТАВЛЯЮЩИХ ВЕКТОРА ТЯГИ | 2007 |

|

RU2344387C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЯГИ ЭЛЕКТРОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2312316C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ БОКОВЫХ СОСТАВЛЯЮЩИХ ВЕКТОРА ТЯГИ ЭЛЕКТРОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2370740C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ БОКОВЫХ СОСТАВЛЯЮЩИХ ВЕКТОРА ТЯГИ ЭЛЕКТРОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2370739C1 |

| СПОСОБ ИЗМЕРЕНИЯ БОКОВОЙ СОСТАВЛЯЮЩЕЙ ВЕКТОРА ТЯГИ ЭЛЕКТРОРЕАКТИВНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2363932C1 |

| Тягоизмерительное устройство для испытаний жидкостных ракетных двигателей малой тяги в стационарном режиме работы | 2018 |

|

RU2692591C1 |

| Устройство для измерения силы тяги двигателя | 1978 |

|

SU1002856A1 |

| СПОСОБ ИЗМЕРЕНИЯ СИЛЫ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2221995C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЕКТОРА ТЯГИ ЭЛЕКТРОРАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2196396C2 |

Изобретение относится к области наземных испытаний космической техники и может быть использовано при испытаниях различных типов электрореактивных двигателей (ЭРД) и двигательных установок на их базе. Способ испытаний включает в себя монтаж ЭРД и балансировку на тягоизмерительном устройстве. После этого производят включение ЭРД и проведение испытаний с измерением тяги при рабочих параметрах ЭРД путем его вращения вокруг геометрической оси для двух режимов тяги. Измерение тяги выполняют, по меньшей мере, в двух положениях ЭРД в плоскости размещения коромысла. Устройство содержит горизонтально расположенное и подвешенное на упругом стержне коромысло, на одном конце которого смонтирован вращательный механизм испытуемого ЭРД вокруг его продольной геометрической оси и монтажный узел. Вращательный механизм состоит из узла вращения, содержащего привод вращения и отсчетное устройство контроля угла вращения испытуемого ЭРД. На монтажном узле размещен испытуемый ЭРД. На другом конце коромысла размещены уравновешивающая масса и отсчетное устройство, регистрирующее крутящий момент. Между коромыслом и вращательным механизмом размещен поворотный механизм испытуемого ЭРД в горизонтальной плоскости. Технический результат заключается в снижении трудоемкости испытаний ЭРД за счет расширения функциональных возможностей тягоизмерительного устройства. 2 н. и 1 з.п. ф-лы, 2 ил.

| ЯКОВЛЕВ В.А | |||

| Испытания космических электроракетных двигательных установок | |||

| Учебник для ВУЗов | |||

| - М.: Машиностроение, 1981, с.171 и 172.RU 2088899 С1, 27.08.1997.RU 2091736 С1, 27.09.1997.RU 2171454 С1, 27.07.2001.US 4328703 А, 11.05.1982. |

Авторы

Даты

2004-12-27—Публикация

2002-11-12—Подача