Изобретение относится к способам анализа состояния материалов на основе исследования их прочностных характеристик путем приложения к ним механических усилий. Способ предназначен для определения технического состояния конструкционных сталей оборудования особенно на потенциально опасных объектах, находящихся в длительной эксплуатации, с целью предупреждения разрушений.

Известны различные способы определения технического состояния конструкционных материалов. Общим требованием для всех способов является достоверность информации о реальных механических свойствах материала конструкции, подвергшейся длительной эксплуатации. Указанное требование существенно, так как во время эксплуатации в результате развития процессов старения изменяется структурное состояние материала и, соответственно, изменяются его механические свойства. Масштаб этих изменений может быть весьма значителен, поэтому для предотвращения ошибок в расчетах конструкций и их ресурсов определение технического состояния материалов необходимо производить с учетом этих изменений.

Заявителям не известны эффективные способы расчета кинетики процессов старения и их влияния на механические свойства и техническое состояние конструкционных материалов.

Широко известный способ оценки механических свойств и технического состояния материала путем измерения предела текучести и оценки его прочностных свойств путем введения коэффициента запаса η

В [2] описан способ определения технического состояния материалов путем неразрушающего контроля прочности изделия, согласно которому изделие нагружают одновременно давлением рабочей среды и вибрацией. Принимают от изделия импульсы излучения в радиоволновом диапазоне, и о техническом состоянии объекта судят по среднему числу принятых импульсов в единицу времени. Данный способ позволяет надежно зарегистрировать сигнал, создаваемый опасными дефектами уже на ранних стадиях движения дислокации и других заряженных дефектов структуры.

Однако, как и многие другие способы неразрушающего контроля, описанный способ, свидетельствуя о наличии изменений механических свойств по сравнению с исходным материалом, не позволяет определить их количественные значения и дать достоверную картину технического состояния материала. Кроме того, способ предполагает использование сложного дорогостоящего оборудования, усложняющего процесс контроля. Поэтому, описанный способ, как и другие методы неразрушающего контроля, используют для предварительного контроля технического состояния и выявления подлежащих дальнейшему исследованию напряженных участков объекта.

Известен способ определения технического состояния конструкционных материалов путем исследования их механических свойств, согласно которому образец материала импульсно нагружают в режиме ступенчатого возрастания нагрузки, регистрируют параметры акустической эмиссии на каждой ступени нагружения, а о развитии и стабилизации микропластических деформаций судят по резкому возрастанию энергии сигнала эмиссии волн напряжений на соседних ступенях нагружений. При этом напряжение, соответствующее резкому возрастанию энергии сигналов эмиссии, принимают за напряжение перехода безопасных повреждений в зону накопления повреждений и считают за характеристику технического состояния материала. Как показано в описании, в процессе реализации способа производят регистрацию микропластических деформаций образца, возникающих в результате мощных динамических нагрузок, а при равномерном квазистатическом нагружении или при выдержке под нагрузкой сигналы акустической эмиссии слабы и не дифференцируются [3].

Описанный способ выбран авторами в качестве прототипа, как совпадающий с заявляемым решением по максимальному числу общих признаков и решающий ту же задачу определения технического состояния материала по параметрам, чувствительным к процессам старения на ранней стадии. Таким параметром, чувствительным к процессу старения материала, является микропластическая деформация и ее предел. Область микропластической деформации согласно [4] определяют как область, в которой упругая деформация равна пластической или нелинейной части деформации или больше ее. Микропластичность обычно исследуют методом внутреннего трения, возникающего вследствие возникновения и движения дислокаций - внутризеренных дефектов. С практической точки зрения, сведения о микропластичности имеют особую важность при оценке технического состояния материалов, условия использования которых требует чисто упругого поведения.

Однако, как и в аналоге [2], описанный выше способ предполагает использование сложного высокоточного оборудования. Главным же его недостатком является невысокая точность измерений, так как способ не предусматривает регистрацию изменений, происходящих при квазистатических нагрузках или при выдержке под нагрузкой, сигналы акустической эмиссии при которых очень слабые, а регистрируемый сигнал вследствие мощной динамической нагрузки содержит в себе информацию не только о микропластических изменениях. Кроме того, способ позволяет только фиксировать напряжение перехода от безопасных повреждений в зону накопления повреждений, не давая достоверной информации о переходном состоянии материала. Перечисленные недостатки снижают точность и достоверность способа оценки состояния объекта исследования.

В основу изобретения положена техническая задача разработки способа определения технического состояния материала элементов конструкции, основанного на достоверных реальных измерениях механических параметров, чувствительных к процессу старения, свидетельствующих о переходном состоянии материала.

Согласно изобретению поставленная задача решается разработкой способа определения технического состояния материала элементов конструкций, исчерпавших расчетный срок эксплуатации или приближающийся к нему, заключающегося в измерении параметров микропластических деформаций контрольных образцов, изготовленных из исследуемого элемента конструкции, в процессе их ступенчатого нагружения, и определении напряжения, соответствующего переходу материала от области безопасных повреждений в область накопления повреждений. При этом в качестве параметров микропластических деформаций образцов выбирают предел микропластичности σ0 и глубину релаксации Δσ0, определяют аналогичные параметры σ

При этом релаксационные испытания образ цов осуществляют преимущественно путем ступенчатого нагружения исходного и исследуемого образцов с заданным приращением напряжения сжатия на каждом шаге, после каждого из которых изменение нагрузки приостанавливают на время Δt и измеряют в состоянии статического нагружения падение напряжения - релаксацию, регистрируют максимальную величину падения напряжения - глубину релаксации Δσ0, исследуют зависимость глубины релаксации от напряжения: конец области напряжений, в которой значение глубины релаксации не зависит от значений напряжений, определяют как предел микропластичности, конец области пропорциональной зависимости Δσ0 от напряжения определяют как физический предел текучести.

Сопоставительный анализ заявляемого способа с прототипом позволяет выявить следующие отличительные признаки: область микропластических деформаций определяют в процессе релаксационных испытаний, выявляют значения параметров, чувствительных к изменению структурного состояния материала: предел микропластичности σ0 и глубину релаксации Δσ0, и, сравнивая измеренные значения указанных параметров для исследуемого материала σ0 и Δσ0 с измеренными значениями для материала в исходном неповрежденном состоянии σ

0,8σ

состояние определяют как нормальное, соответствующее области безопасных повреждений, при

σ0>1,2σ

- как упрочненное, соответствующее области накопления повреждений, а при

σ0<0,8σ

- как разупрочненное, соответствующее области накопления повреждений.

Новым является и указанная выше последовательность признаков преимущественной реализации релаксационных испытаний исходного и исследуемого образцов.

Как показали исследования, в процессе оценки состояния материала целесообразность указания нижней границы пиковых значений глубины релаксации обусловлена тем, что на начальных этапах нагружения образцов возможно появление отдельных, более мелких, "выбросов" значений глубины релаксации (≈ на 5-25% превосходящих Δσ

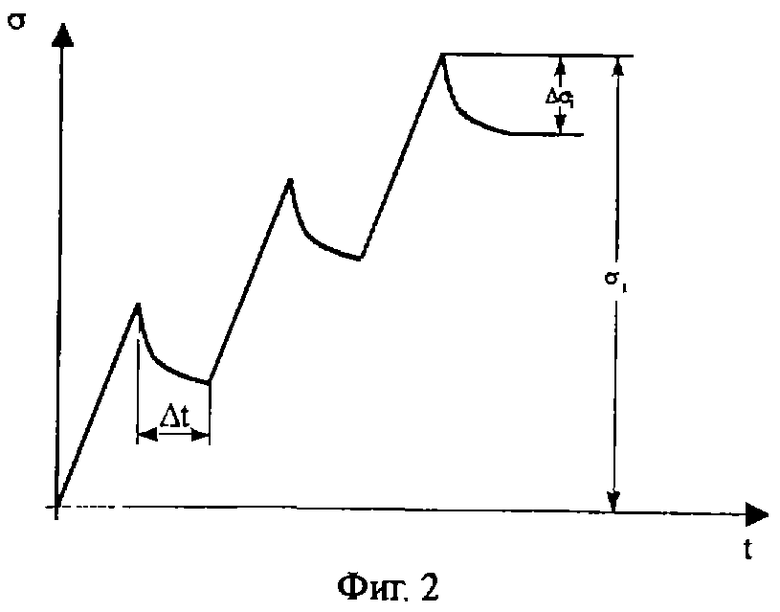

При этом термином "релаксация напряжений" согласно [5] характеризуют уменьшение напряжений σ с течением времени t под влиянием ползучести в нагруженном жестком теле (например, растянутом или сжатом стержне) при постоянных линейных размерах. Явление релаксации отражает процессы аккомодационной перестройки дефектной структуры материала под действием внешних и внутренних напряжений. Релаксационные свойства материала характеризуют запас пластичности материала и отражают его способность противостоять действию внешних нагрузок. В ходе релаксационных испытаний на каждом шаге нагружения регистрируют максимальную величину падения напряжения - глубину релаксации Δσ.

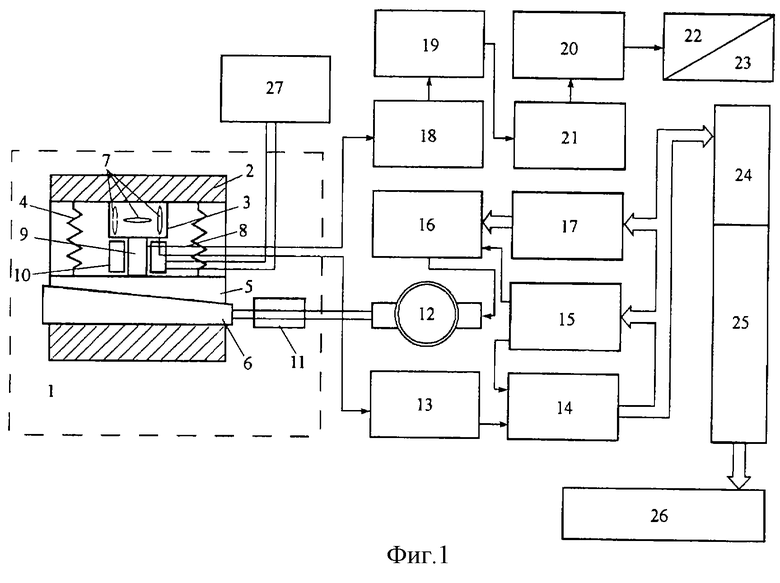

Суть изобретения поясняется примерами его реализации с помощью описанного ниже устройства.

При этом:

на фиг.1 представлена блок-схема релаксационной установки;

на фиг.2 - кривая зависимости напряжения σ от времени;

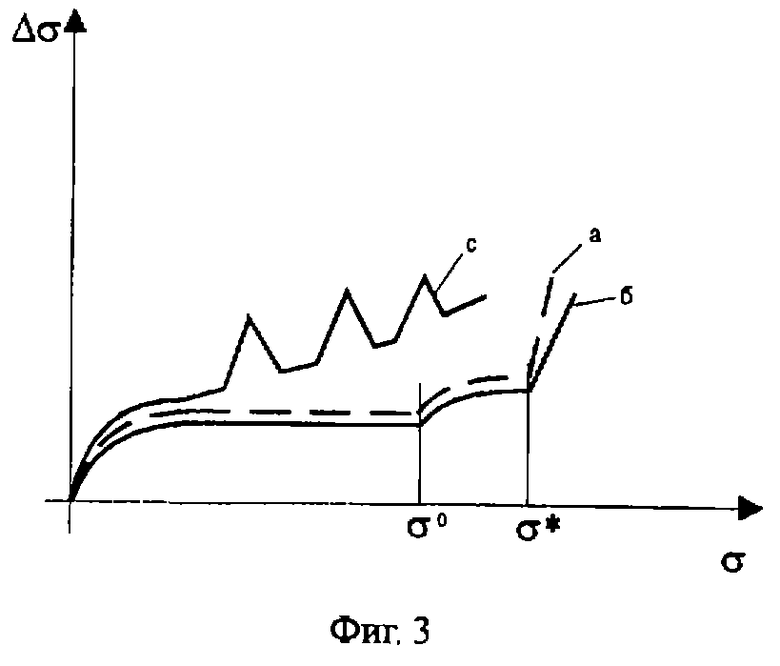

на фиг. 3 - кривые зависимости глубины релаксации Δσ от напряжения σ - кривые релаксации:

а - релаксационная кривая исходного материала,

б - релаксационная кривая для образцов в пластическом состоянии,

в - релаксационная кривая поврежденного материала;

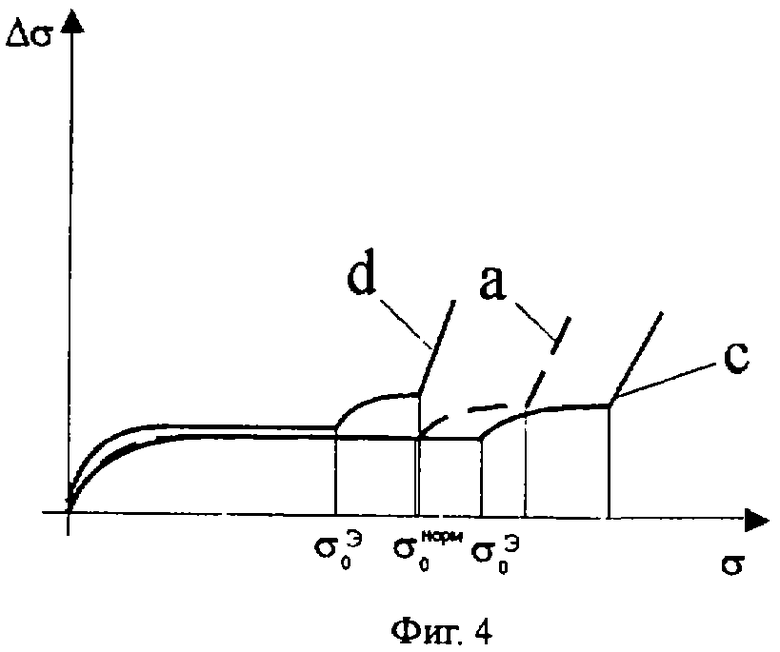

на фиг.4 - релаксационные кривые технических состояний материала:

а - исходного состояния,

с - упрочненного состояния,

d - разупрочненного состояния.

Блок-схема релаксационной установки содержит:

1 - машину высокой жесткости,

2 - ярмо,

3 - датчик силы,

4 - возвратные пружины,

5 - клиновой механизм,

6 - нижнюю траверсу,

7 - тензорезисторный мост,

8 - термопару ХК,

9 - исследуемый образец,

10 - термостат,

11 - редуктор,

12 - шаговый двигатель,

13 - инструментальный усилитель,

14 - аналого-цифровой преобразователь,

15 - цифроаналоговый преобразователь (1-й канал),

16 - блок управления,

17 - регистр,

18 - цифровой измеритель,

19 - интегратор,

20 - блок управления,

21 - регулятор,

22 - испаритель,

23 - печь,

24 - контроллер,

25 - крейт КАМАК,

26 - вычислительный комплекс,

27 - сосуд Дьюара.

Машина высокой жесткости 1 представляет собой жесткое деформирующее устройство с клиновым механизмом перемещения 5 нижней траверсы 6, в состав которой входят: ярмо 2, датчик силы 3 с тензорезисторным мостом 7, образец 9, возвратные пружины 4, редуктор 11. Конструкция деформирующего устройства имеет высокую жесткость (104 МН/м), обеспечиваемую за счет оптимального выбора геометрических параметров нагружения системы, а также за счет отсутствия винтовых элементов, обычно используемых для перемещения подвижной траверсы.

В качестве исполнительного элемента, осуществляющего перемещение клина, в машине используют шаговый двигатель 12, соединенный с клином 5 через редуктор 11. Систему включения - выключения скорости и направления вращения двигателя формируют выходным регистром и цифроаналоговым преобразователем 15.

Датчик силы 3 выполнен на тензорезисторах, наклеенных на стальной цилиндрический упругий элемент по схеме полного моста сопротивления с двумя рабочими тензорезисторами. Датчики в совокупности с инструментальным усилителем 13 образуют тензометрический преобразователь. Сигналы с выхода усилителя поступают на вход аналого-цифрового преобразователя 14. Для обеспечения во всем диапазоне нагрузок заданного разрешения измерения проводят на пределе аналого-цифрового преобразователя (±50 мВ) с автоматической компенсацией сигнала на входе АЦП в момент окончания стадии релаксации на каждом цикле нагружения. Скомпенсированная величина сигнала запоминается в ЭВМ для вычисления текущей нагрузки. Сигнал компенсации формируется ЦАП 15.

Модули аппаратуры КАМАК, предназначенной для сопряжения с ЭВМ, размещены в крейте 25 и сопрягаются с вычислительным комплексом 26 через крейт контроллер 24. Температурный режим в зоне образца создают термостатом 10, который имеет криокамеру с встроенной печью сопротивления для работы как на положительных, так и на отрицательных температурах. Подачу азота в криокамеру осуществляют из сосуда Дьюара 27. Для измерения и задания температуры применен цифровой измеритель 18, который измеряет температуру в диапазоне -50oС÷800oС. Датчиком температуры является термопара XK 8. Сигнал о соответствии заданной и измеренной температур интегрируется блоком 19 и вводится как сигнал рассогласования в регулятор 21, который формирует сигнал управления через блок 20 для источника питания испарителя 22 и печи 23.

Миниатюрные цилиндрические образцы (диаметром d=2-3 мм и высотой 2d) для исследования вырезают из основных несущих элементов конструкции, подвергшихся деформации, либо срок службы которых существенно превышает нормативный, либо условия эксплуатации которых по каким либо параметрам отличаются от нормальных условий, либо если с помощью неразрушающих методов контроля обнаружены отклонения параметров от нормальных условий.

Релаксационные испытания осуществляют на описанной выше установке, подвергая образцы деформации сжатия. Проводят ступенчатое увеличение нагрузки с заданным приращением напряжения на каждом шаге. После каждого шага сжатия нагружение приостанавливают на время Δt. Затем производят следующий шаг. После каждого шага сжатия при остановке процесса нагружения на дисплее наблюдают падение напряжения - релаксацию (фиг.2). В ходе релаксационных испытаний на каждом шаге нагружения регистрируют максимальную величину падения напряжения - глубину релаксации Δσ. Для решения практических задач строят зависимость глубина релаксации - напряжение (Δσ/σ), которую называют кривой релаксации (фиг.3). На этой кривой выделяют критические значения напряжений, соответствующие изменению механизмов пластической деформации.

При этом в случае наблюдения гладкой кривой (б - на фиг.3), практически совпадающей с кривой релаксации исходного материала (а - на фиг.3), состояние исследуемого материала определяют как пластичное. (В этом случае глубины релаксации Δσ0 в исследуемом образце и Δσ

На релаксационной кривой (а - на фиг.3) выделяют область микропластической деформации, в которой глубина релаксации Δσ не зависит от величины приложенных напряжений σ.

Максимальное значение напряжения σ, при котором Δσ - const, определяют как предел микропластичности (на графике - это абсцисса точки начала подъема кривой Δσ/σ). На релаксационной кривой выделяют область, в которой глубина релаксации пропорциональна величине приложенных напряжений. Максимальное значение напряжения σ, при котором Δσ - пропорциональна приложенному напряжению, определяют как физический предел текучести.

Далее исследуют значение предела микропластичности и при значениях σ0

0,8σ

состояние определяют как нормальное, соответствующее области безопасных повреждений, при

σ0>1,2σ

- как упрочненное, соответствующее области накопления повреждений, а при

σ0<0,8σ

- как разупрочненное, соответствующее области накопления повреждений.

Таким образом, благодаря прецизионным определениям микропластических и релаксационных характеристик (весь процесс определения длится 30-60 мин) возможна экспрессная и точная оценка технического состояния конструкционного материала.

Полученная информация весьма существенна для решения вопроса возможности дальнейшей эксплуатации исследуемого объекта, его работоспособности.

Исходя из известного требования [6], что металлоконструкции должны работать в упругой области, на основе приведенных данных изобретения авторами предложены следующие условия режимов эксплуатации объектов:

1. Режим эксплуатации объекта определяют как нормальный, если техническое состояние материала определено как нормальное и максимальное расчетное напряжение σm, возникающее в материале при эксплуатации, не превышает предела микропластичности σ0

σm<σ0.

2. Режим эксплуатации объекта определяют как аномальный, если техническое состояние материала определено как упрочненное или разупрочненное, а номинальное расчетное напряжение его σ не превышает предела микропластичности σ0

σ<σ0.

3. Режим эксплуатации объекта определяют как критический, если техническое состояние материала определено как поврежденное, или номинальное расчетное напряжение σ более чем на 20% превышает предел микропластичности σ0

σ>1,2σ0.

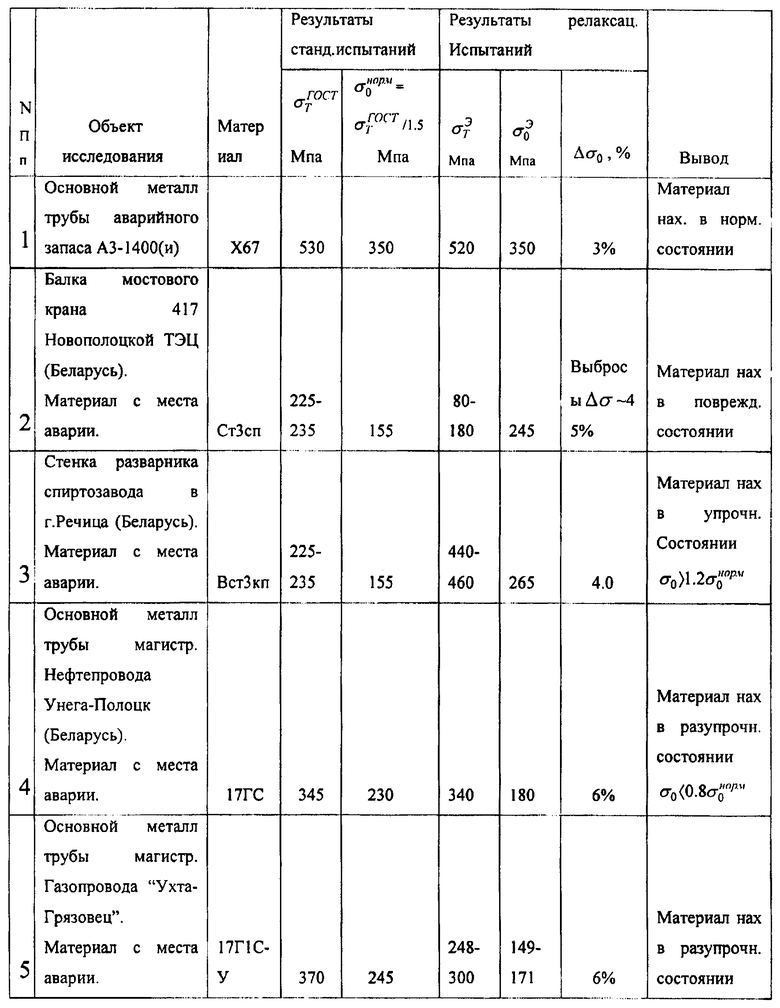

В таблице приведены экспериментальные данные, иллюстрирующие и подтверждающие необходимость использования заявляемого решения для определения технического состояния материала элементов конструкций, исчерпавших расчетный срок эксплуатации или приближающийся к нему.

При этом приняты следующие обозначения:

σ

σ

σ

σ

Δσ0- глубина релаксации.

Из данных таблицы следует:

1. Пример 2. Материал, взятый с места аварии, находится в поврежденном состоянии, о чем свидетельствуют и данные релаксационных испытаний - глубина релаксации Δσ0 достигает значения ≈45%.

2. Пример 3. Материал, взятый с места аварии, находится в упрочненном состоянии. При этом в результате релаксационных испытаний установлено, что предел микропластичности σ

3. Пример 4 особенно показателен, так как в материале, взятом с места аварии и находящемся в разупрочнением состоянии, предел текучести σ

4. Пример 5. Материал, взятый с места аварии, находится в разупрочненном состоянии. При этом предел текучести σT в процессе эксплуатации изменился на 20-30%, а предел микропластичности σ0 на 30-40%, что свидетельствует о том, что эти показатели изменяются в процессе старения по-разному.

Таким образом, приведенные данные подтверждают решение поставленной выше технической задачи.

Литература

1. ГОСТ 25.503-80. Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие.

2. Авторское свидетельство 1415116, опубл. 07.08.88, Бюл. 29.

3. Авторское свидетельство 1193501, опубл. 23.11.85, Бюл. 43.

4. Микропластичность. Перевод с англ. Под ред. Геминова В.Н. и Рахштадта А.Г. - М.: Металлургия, 1972, с. 37-61.

5. Борздыка А.М., Гецов Л.Б. Релаксация напряжений в металлах и сплавах. - М.: Металлургия, 1978, с. 4-7.

6. Дударев Е.Ф. Микропластическая деформация и предел текучести поликристаллов. Томск: Издательство Томского Университета, 1988, с. 243-253.

Изобретение относится к способам анализа состояния материалов на основе исследования их прочностных характеристик путем приложения к ним механических усилий. Способ определения технического состояния материала элементов конструкций, исчерпавших расчетный срок эксплуатации или приближающийся к нему, заключается в измерении параметров микропластических деформаций контрольных образцов, изготовленных из исследуемого элемента конструкции, в процессе их релаксационных испытаний при ступенчатом нагружении и определении напряжения, соответствующего переходу материала от области безопасных повреждений в область накопления повреждений. В качестве параметров микропластических деформаций образцов выбирают предел микропластичности σ0 и глубину релаксации Δσ0, определяют аналогичные параметры σ

Способ определения технического состояния материала элементов конструкций, исчерпавших расчетный срок эксплуатации или приближающийся к нему, заключающийся в измерении параметров микропластических деформаций контрольных образцов, изготовленных из исследуемого элемента конструкции, в процессе их ступенчатого нагружения, и определении напряжения, соответствующего переходу материала от области безопасных повреждений в область накопления повреждений, отличающийся тем, что указанные измерения проводят в процессе релаксационных испытаний, при этом в качестве параметров микропластических деформаций образцов выбирают предел микропластичности σ0 и глубину релаксации Δσ0, определяют аналогичные параметры σ

| Способ исследования механических свойств материала | 1984 |

|

SU1193501A1 |

| Способ определения упруговязкопластических характеристик металлических материалов при статическом нагружении | 1988 |

|

SU1525533A1 |

| Способ испытания материалов науСТАлОСТь | 1976 |

|

SU836564A1 |

| Способ исследования механических свойств конструкционных материалов | 1984 |

|

SU1188568A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| 2001 |

|

RU2221727C2 | |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ В СКВАЖИНЕ (ТРУБОПРОВОДЕ) НЕКАЛИБРОВАННЫМ РАСХОДОМЕРОМ | 2014 |

|

RU2583875C1 |

| Устройство для фиксации подвески | 1986 |

|

SU1351859A1 |

Авторы

Даты

2003-05-20—Публикация

2001-09-28—Подача