Изобретение относится к области испытаний конструкций на прочность и может быть использовано для оценки их повреждаемости и определения ресурса работоспособности в условиях длительного воздействия постоянных и переменных нагрузок.

Известен способ определения остаточного ресурса конструкции, патент РФ №2108560, МПК G 01 N 3/00 (опубл. 10.04.98, бюлл. №10, стр.293), в котором образцы, изготовленные из того же что и исследуемая конструкция материала, подвергают деформационному старению различной степени, определяют ударную вязкость материала образцов, измеряют их магнитно-шумовой сигнал, устанавливают зависимость между ударной вязкостью и магнитно-шумовым сигналом, измеряют магнитно-шумовой сигнал конструкции в исследуемой зоне, по этому сигналу и полученной зависимости определяют ударную вязкость материала конструкции и по отношению ее к нормативной ударной вязкости или ударной вязкости, соответствующей хрупкому разрушению материала, судят об остаточном ресурсе конструкции. Данный способ не позволяет достоверно определить остаточный ресурс конструкции, т.к. не учитывает изменений в структуре в материала, накопленных в процессе эксплуатации конструкции за счет действия статических и переменных нагрузок, не позволяет производить количественную оценку остаточного ресурса конструкции по показателю ударной вязкости, не учитывает при применении магнитно-шумового метода на конструкции зависимость показаний метода от напряжений, действующих в конструкции.

Наиболее близким к заявляемому способу является “Способ определения повреждаемости нагруженного материала и ресурса его работоспособности” патент РФ №2139515, МПК G 01 N 3/00 (опубл. 10.10.99, бюлл. №28, стр.340), включающий определение параметров повреждаемости и оценку меры повреждения материала испытанием образцов. Часть образцов металла подвергают отжигу и термоупрочнению, все образцы металла подвергают испытаниям на растяжение и в режиме циклической нагрузки до разрушения. По результатам испытания для каждого состояния металла рассчитывают зависимость текущей меры повреждения Рσ , определяют критерий повреждения Pг=const, меру повреждений в момент времени t-P(t). Определяют зависимость физических параметров образцов металла, полученных методами неразрушающего контроля (НК), от текущей меры повреждения Рσ и критерия повреждения Pг. Сравнивая значение текущей меры повреждения Рσ и меру повреждений P(t) с критерием повреждения Pг, определяют запас по ресурсу и полный ресурс или остаточную долю ресурса конструкции.

Недостатками известного способа, взятого нами в качестве прототипа, является недостаточная достоверность определения повреждаемости и ресурса работоспособности по следующим причинам:

1. Нагрузки при испытаниях образцов не соответствуют нагрузкам при эксплуатации конструкции.

2. Не учитывает влияние деформационного старения металла в процессе длительной эксплуатации конструкции.

3. Способ не позволяет достоверно определять степень поврежденности материала конструкции по критерию повреждений и текущей мере повреждений, рассчитанным по результатам механических испытаний, в случае значительного разброса результатов испытаний для выбранного материала.

4. Не обеспечивает безотказность (надежность) конструкции на этапе эксплуатации сверх установленного ресурса в силу того, что критерии предельного состояния после исчерпания ресурса конструкции, характеризуемые моментом разрушения образцов при испытании, достигаются не в момент разрушения, а до его наступления при исчерпании запаса пластичности материала.

5. Не позволяет использовать зависимость текущей меры повреждений от физических параметров, полученную на образцах металла методами НК, при измерениях на напряженной конструкции, что обусловлено не учетом при испытании образцов влияния напряжений.

Задачей настоящего изобретения является повышение достоверности определения повреждаемости и ресурса работоспособности нагруженного материала конструкции и повышение надежности ее эксплуатации. Под ресурсом работоспособности понимают суммарную наработку конструкции от начала ее эксплуатации до перехода в предельное состояние, после достижения которого дальнейшая эксплуатация конструкции недопустима или нецелесообразна. При этом, остаточный ресурс - оставшаяся доля ресурса конструкции в определенный момент ее эксплуатации.

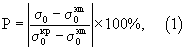

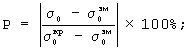

Поставленная задача решается тем, что в способе определения повреждаемости нагруженного материала и ресурса работоспособности, включающем определение параметров повреждаемости испытанием образцов материала на растяжение и в режиме циклической нагрузки до разрушения, измерение физических параметров образцов материала методами неразрушающего контроля в процессе испытаний, часть образцов материала подвергают термодеформационному старению различной степени n, все образцы подвергают испытаниям с одновременным воздействием статических и циклических нагрузок с величиной и направлением, соответствующими максимальным действующим в конструкции, с временным шагом от общего времени испытания, после каждого временного шага материал образцов подвергают релаксационным испытаниям, определяют предел макроупругости на текущем шаге испытания, предел макроупругости образца, не подвергнутого термодеформационному старению (n=0), предел макроупругости на временном шаге, предшествующем разрушению образца, и рассчитывают меру повреждения на текущем шаге испытания по формуле

где Р - мера повреждения на текущем шаге испытания, %;

σ 0 - предел макроупругости на текущем шаге испытания, Мпа;

- предел макроупругости образца, не подвергнутого термодеформационному старению, Мпа;

- предел макроупругости образца, не подвергнутого термодеформационному старению, Мпа;

- предел макроупругости на временном шаге, предшествующем разрушению образца, Мпа;

- предел макроупругости на временном шаге, предшествующем разрушению образца, Мпа;

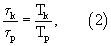

после чего строят кривые зависимости меры повреждения Р от времени испытания τ для каждой степени термодеформационного старения n материала образцов P=fn(τ ), устанавливают степень старения материала конструкции n, например методом электронной микроскопии, и меру повреждения материала конструкции Р методом релаксационных испытаний, на образцах, вырезанных из зон конструкции с максимальными напряжениями, и по кривой зависимости, соответствующей установленной степени старения n определяют время испытания τ k для установленной меры повреждения Р, после чего определяют ресурс материала конструкции Тр из следующей зависимости:

где τ k - время испытания для установленной меры повреждения материала конструкции;

τ р - время испытания до шага, предшествующего разрушению образца, ч;

Тк - время эксплуатации конструкции до момента контроля, лет;

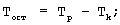

Тр - ресурс конструкции, лет, и остаточный ресурс конструкции Тост по формуле

измеряют физические параметры образцов методами неразрушающего контроля, включающими методы, чувствительные к напряженному состоянию образцов, в процессе испытаний после каждого временного шага без снятия статической нагрузки.

Существенными отличительными признаками заявленного способа являются следующие:

- часть образцов подвергают термодеформационному старению различной степени n;

- все образцы подвергают испытаниям с одновременным воздействием статических и циклических нагрузок с величиной и направлением, соответствующими максимальным действующим в конструкции, с временным шагом от общего времени испытания;

- после каждого временного шага материал образов подвергают релаксационным испытаниям, определяют предел макроупругости на текущем шаге испытания σ 0, предел макроупругости  образца, не подвергнутого термодеформационному старению, предел макроупругости

образца, не подвергнутого термодеформационному старению, предел макроупругости  на временном шаге, предшествующем разрушению образца;

на временном шаге, предшествующем разрушению образца;

- рассчитывают меру повреждения на текущем шаге испытания Р из выражения

- строят кривые зависимости меры повреждения Р от времени испытания τ для каждой степени термодеформационного старения n материала образцов P=fn(τ );

- устанавливают степень старения, например методом электронной микроскопии, и меру повреждения материала конструкции Р на образцах, вырезанных из зон конструкции с максимальными напряжениями;

- по кривой зависимости, соответствующей установленной степени старения n, определяют время испытания τ k для установленной меры повреждения материала конструкции;

- определяют ресурс конструкции Tр из следующей зависимости:

где τ k - время испытания для установленной меры повреждения материала конструкции;

τ р - время испытания до шага, предшествующего разрушению образца, ч;

Тk - время эксплуатации конструкции до момента контроля, лет;

Тр - ресурс конструкции, лет,

- определяют остаточный ресурс конструкции Тост по формуле

- измеряют физические параметры образцов методами неразрушающего контроля, включающими методы, чувствительные к напряженному состоянию образцов, в процессе испытаний после каждого временного шага без снятия статической нагрузки.

Вышеприведенные существенные отличительные признаки заявленного изобретения нам были не известны из патентной и научно-технической информации и в совокупности с известными признаками позволяют решить задачу, поставленную перед изобретением. А это позволяет сделать вывод, что заявленное изобретение является “Новым”.

Изобретение соответствует критерию “Изобретательский уровень”, так как не является очевидным для среднего специалиста в данной области знаний.

Применение заявленного способа не представляет особых трудностей, так как предполагает использование имеющегося оборудования и приборов и соответствует критерию “промышленная применимость”.

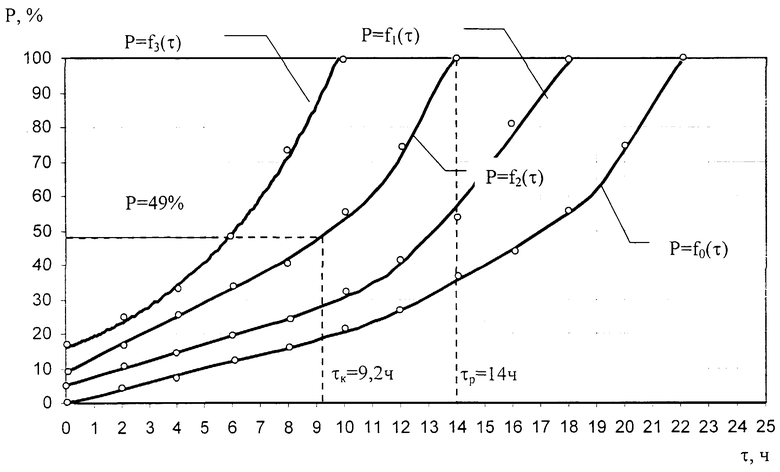

Способ поясняется чертежом, на котором показаны зависимости текущей меры повреждения от времени испытания для различных степеней старения материала и примером определения повреждаемости и ресурса работоспособности нагруженного материала конструкции.

В процессе эксплуатации конструкции происходит необратимое снижение служебных свойств (деградация) материала конструкции.

Выделяют две группы деградационных процессов материала, т.е. два независимых фактора накопления повреждаемости материала конструкции: усталость и старение. Материал нагруженной конструкции обычно работает в упругой области деформации, поэтому влияние статической нагрузки на накопление повреждаемости рассматривается как катализатор процессов усталости.

В состоянии поставки материал имеет повреждаемость Р=0, в процессе эксплуатации конструкции материал постепенно накапливает повреждения, характеризуемые мерой повреждения на момент контроля, и достигает предельного состояния Р=100%, в этот момент времени происходит исчерпание ресурса конструкции.

Следовательно, только имитационные испытания процесса накопления повреждений в материале конструкции в процессе эксплуатации, способны дать представление о реальном изменении его служебных свойств во времени.

Способ реализуют следующим образом. Из того же материала, что и исследуемая конструкция, вырезают образцы, причем при выборе направления вырезки образцов учитывают возможные анизотропные свойства материала. Часть образцов подвергают термодеформационному старению различной степени n для имитации изменения свойств материала в процессе старения длительно эксплуатируемой конструкции. Релаксационными испытаниями определяют предел макроупругости  образца, не подвергнутого термодеформационному старению (n=0). Рассчитывают максимальные нагрузки (статические и циклические), испытываемые конструкцией. Все образцы подвергают испытаниям с одновременным воздействием статических и циклических нагрузок с величиной и направлением, соответствующими максимальным действующим в конструкции. Образцы испытывают с определенным временным шагом от общего времени испытания.

образца, не подвергнутого термодеформационному старению (n=0). Рассчитывают максимальные нагрузки (статические и циклические), испытываемые конструкцией. Все образцы подвергают испытаниям с одновременным воздействием статических и циклических нагрузок с величиной и направлением, соответствующими максимальным действующим в конструкции. Образцы испытывают с определенным временным шагом от общего времени испытания.

После каждого временного шага, не снимая статической нагрузки, измеряют физические параметры материала методами НК, часть которых чувствительна к напряженному состоянию материала. Материал образцов подвергают релаксационным испытаниям, определяют предел макроупругости на текущем шаге испытания σ 0. Определяют предел макроупругости  на временном шаге, предшествующем разрушению образца, и рассчитывают меру повреждения на текущем шаге испытания Р из выражения

на временном шаге, предшествующем разрушению образца, и рассчитывают меру повреждения на текущем шаге испытания Р из выражения

после чего строят зависимость меры повреждения Р от времени испытания τ для каждой степени термодефомационного старения n материала образцов P=fn(τ ). Определяют степень старения материала конструкции, например, методом электронной микроскопии и меру повреждения материала конструкции Р на образцах, вырезанных из зон конструкции с максимальными напряжениями. На полученной с помощью образцов зависимости P=fn(τ ), определяют время испытания τ к, соответствующее установленной степени старения n материала конструкции и установленной мере повреждения Р.

Т.к. проведенные испытания образцов имитируют действующие на конструкцию нагрузки, справедливо соотношение

где τ k - время испытания для установленной меры повреждения материала конструкции;

τ р - время испытания до шага, предшествующего разрушению образца, ч;

Тk- время эксплуатации конструкции до момента контроля, лет;

Тр - ресурс конструкции, лет,

Зная Тк, определяют Тр и остаточный ресурс Тост. по формуле

Тост.=Тp-Тk.

Пример. Необходимо определить остаточный ресурс действующего надземного газопровода “Ухта - Вой-Вож”, выполненного из труб стали марки Ст3 с одним продольным сварным швом, срок эксплуатации 52 года.

Рассчитывают максимальные эксплуатационные нагрузки, действующие на газопровод: статические кольцевые напряжения от внутреннего давления - 38,1 МПа, продольные статические напряжения, включающие напряжения от внутреннего давления и изгибные напряжения, определяемые по данным геодезических измерений профиля трубы, - 189,7 МПа, продольные циклические температурные напряжения при изменении температуры эксплуатации +30...-40° С - 49,3 МПа.

Устанавливают, что направление действия максимальных эксплуатационных нагрузок, характеризующихся продольными статическими и циклическими напряжениями, совпадает с направлением проката листа материала, из которого изготовлены трубы.

Изготавливают 41 образец из листового проката стали марки Ст.3, образцы вырезают так, чтобы при испытании нагрузки, соответствующие продольным напряжениям, прикладывались в направлении проката листа. Тридцать образов подвергают термодефомационному старению различной степени n с одновременным воздействием упругой деформации 0,15%, и температуры 100, 150, 200° С с выдержкой в термошкафу в течение 2 ч (по 10 образцов для каждой температуры), получают образцы металла, степень старения n которых равна 1, 2, 3 соответственно. Определяют характеристики тонкой структуры металла каждой степени старения с помощью метода электронной микроскопии.

Релаксационными испытаниями определяют предел макроупругости  =160 МПа образца, не подвергнутого термодеформационному старению (n=0).

=160 МПа образца, не подвергнутого термодеформационному старению (n=0).

Образцы подвергают испытаниям на одновременное воздействие двухосных статических и продольных циклических нагрузок на испытательной машине с комбинированным нагруженном. Скорость циклического нагружения - 3000 циклов/мин.

Образцы испытывают с временным шагом от общего времени испытания.

Продолжительность временного шага Т определяют исходя из необходимости получения в процессе одного испытания образца с n=0 10 временных шагов, достаточных для построения зависимости P=fn(τ ). Образец с n=0 испытывают и доводят до разрушения для определения максимального времени испытания τ мах=21,5 ч (см. чертеж). Продолжительность временного шага Т определяют из выражения

После каждого временного шага, не снимая статической нагрузки, измеряют физические параметры материала методами НК: магнитным (измерение коэрцитивной силы Нc), являющимся чувствительным к напряженному состоянию, а также микротвердометрией НВ (таблица). Материал образцов подвергают релаксационным испытаниям, определяют предел макроупругости на текущем шаге испытания σ 0. Определяют предел макроупругости  на временном шаге, предшествующем разрушению образца, и рассчитывают меру повреждения на текущем шаге испытания Р

на временном шаге, предшествующем разрушению образца, и рассчитывают меру повреждения на текущем шаге испытания Р

Строят кривые зависимости меры повреждения Р от времени испытания τ для каждой степени термодеформационного старения n=0...3 металла образцов.

Сопоставляют значения физических параметров методов НК с мерой повреждения на текущем шаге испытания Р.

Вырезают образец материала из зон действующего газопровода с максимальными расчетными напряжениями. С помощью метода электронной микроскопии устанавливают, что характеристики тонкой структуры образца металла труб газопровода соответствуют степени термодеформационного старения n=2. Комплексом методов НК определяют значения физических параметров: микротвердость - 250 НВ, коэрцитивная сила 5,9 А/см и устанавливают, что полученные значения физических параметров находятся между 4 и 5 временным шагом испытания (см. табл.). По зависимости Р=f2(τ ) (для n=2) устанавливают меру повреждения материала конструкции Р=49%. Определяют, что время испытания до временного шага предшествующего разрушения образца τ р составляет 14 ч. По параметру Р=49% определяют время контроля при испытании, соответствующее времени эксплуатации конструкции τ k=9,2 ч. Из соотношения

определяют ресурс газопровода Тр=Тк·τ р/τ к=52· 14/9,2=79,1 лет и остаточный ресурс Тост=Тр-Тк=79,1-52=27,1 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1993 |

|

RU2077046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАТЕРИАЛОВ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2001 |

|

RU2204817C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2005 |

|

RU2282174C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| Способ оценки усталостной повреждаемости металлических элементов конструкций самолетов при лётных испытаниях на основе расширенной модифицированной кривой усталости | 2018 |

|

RU2687228C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ВОЗНИКНОВЕНИЯ ПРЕДРАЗРЫВНОГО СОСТОЯНИЯ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167420C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

| Способ термической обработки заготовки или изделия (пружин) из бронзы БрНХК 2,5-0,7-0,6 | 2018 |

|

RU2691823C1 |

Изобретение относится к методам определения параметров, характеризующих работоспособность конструкций в условиях длительного воздействия постоянных и переменных нагрузок. Способ определения повреждаемости нагруженного материала и ресурса работоспособности включает в себя следующие операции. Часть образцов материала подвергают термодеформационному старению различной степени n, все образцы подвергают испытаниям с одновременным воздействием статических и циклических нагрузок с величиной и направлением, соответствующими максимальным действующим в конструкции, с временным шагом от общего времени испытания, после каждого временного шага материал образцов подвергают релаксационным испытаниям, определяют предел макроупругости на текущем шаге испытания, предел макроупругости образца, не подвергнутого термодеформационному старению (n=0), предел макроупругости на временном шаге, предшествующем разрушению образца, и рассчитывают меру повреждения на текущем шаге испытания. После этого строят кривые зависимости меры повреждения от времени испытания для каждой степени термодеформационного старения n материала образцов Р=fn(τ), устанавливают степень старения материала конструкции, например методом электронной микроскопии, и меру повреждения материала конструкции по результатам метода релаксационных испытаний на образцах, вырезанных из зон конструкции с максимальными напряжениями, и по кривой зависимости, соответствующей установленной степени старения, определяют время испытания для установленной меры повреждения, после чего определяют ресурс конструкции. Данное изобретение направлено на повышение достоверности определения повреждаемости и ресурса работоспособности конструкции. 1 з.п. ф-лы, 1 ил., 1 табл.

где Р - мера повреждения на текущем шаге испытания, %;

σ0 - предел макроупругости на текущем шаге испытания, МПа;

- предел макроупругости образца, не подвергнутого термодеформационному старению, МПа;

- предел макроупругости образца, не подвергнутого термодеформационному старению, МПа;

- предел макроупругости на временном шаге, предшествующем разрушению образца, Mпa;

- предел макроупругости на временном шаге, предшествующем разрушению образца, Mпa;

после чего строят кривые зависимости меры повреждения от времени испытания для каждой степени термодеформационного старения n материала образцов Р=fn(τ), устанавливают степень старения материала конструкции, например, методом электронной микроскопии и меру повреждения материала конструкции по результатам метода релаксационных испытаний на образцах, вырезанных из зон конструкции с максимальными напряжениями, и по кривой зависимости, соответствующей установленной степени старения, определяют время испытания для установленной меры повреждения, после чего определяют ресурс конструкции из следующей зависимости:

где τk - время испытания для установленной меры повреждения материала конструкции;

τр - время испытания до шага, предшествующего разрушению образца, ч;

Tk - время эксплуатации конструкции до момента контроля, лет;

Тр - ресурс конструкции, лет;

и остаточный ресурс конструкции Тост по формуле

Тост=Тp-Тk.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СВАРНОЙ КОНСТРУКЦИИ | 1993 |

|

RU2036459C1 |

| Способ определения остаточной долговечности материала конструкции | 1978 |

|

SU706739A1 |

| Способ оценки ресурса материала конструкции при эксплуатации | 1982 |

|

SU1185167A1 |

| Способ определения остаточного ресурса изделия из материала с нестабильной структурой | 1981 |

|

SU1004808A1 |

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛЕЙ | 2002 |

|

RU2215280C1 |

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

| US 4572001 А, 25.02.1986. | |||

Авторы

Даты

2004-10-20—Публикация

2002-11-18—Подача