Изобретение относитcя к области испытаний конструкций на прочность и может быть использовано для оценки их повреждаемости и определения временного ресурса работоспособности в условиях длительного воздействия постоянных и переменных нагрузок.

Известен способ определения напряженно-деформированного состояния элемента конструкции, патент РФ N 2082141 03.10.91 г. G 01 N 3/00, по которому из элемента конструкции вырезают образец, подвергают его сжимающей нагрузке до разрушения и строят кривую деформирования σ = f(ε). Элемент конструкции нагружают дополнительной нагрузкой, определяют соответствующие ей напряжение Δσ и относительную деформацию Δε. Определяют отношение Δσ/Δε и по кривой деформирования определяют соответствующее этому отношению напряжение σ′ и деформацию ε′, которые выбирают в качестве параметров, по которым судят о напряженно-деформированном состоянии материала элемента конструкции и соответствующие ему ресурсы прочности и деформативности на момент испытаний. В основу способа положена связь между напряженно-деформированным состоянием конструкции и измеряемыми характеристиками процесса разрушения. Однако этот способ не дает возможность определить остаточный ресурс, поскольку не учитывает повреждаемости материала как за счет внутренних дефектов, так и накопленных в процессе эксплуатации.

Наиболее близким к заявляемому способу по сущности является "Способ определения повреждаемости нагруженного материала". Патент РФ N 2077046, кл. G 01 N 3/00. Способ включает определение параметров повреждаемости и оценку меры повреждений расчетным путем. Измеряют количество трещин n, образующих в нагруженном материале за время t, строят зависимость n=f (t), экстраполируют ее до момента t, в который оценивают меру повреждения, измеряют среднюю длину трещин r и объем V области трещинообразования, рассчитывают предельное число трещин r* и определяют меру повреждения материала в момент времени t как вероятность Q(t) образования кластера из i начальных трещин по формуле.

Достоинства этого способа по сравнению с аналогом заключаются в том, что здесь рассматривается физически обоснованная мера повреждаемости материала, которая может служить мерой долгосрочного определения времени до разрушения конструкции. Способ является неразрушающим и может быть применен к различным материалам и условиям эксплуатации.

Впервые локализация трещинообразования (рост магистральной трещины) связана с числом начальных трещин, а для измерения числа начальных трещин используются методы неразрушающего контроля такие, как рентгеновское рассеяние, светорассеяние, акустическая эмиссия и др., но основным недостатком физических метолов является то, что они измеряют не собственно повреждения, а соответствующие им физические эффекты, поэтому применительно к металлам точность этих метолов, с точки рения связи повреждений и измеряемыми физическими параметрами, весьма мала. Таким образом, количество трещин не представляется возможным определить экспериментально и поэтому в этой работе мера повреждаемости - случайная вероятностная величина. Нет критерия оценки повреждаемости, следовательно, и ее количественной оценки, без которой нельзя достоверно определить ресурс работоспособности конструкции.

задачей настоящего изобретения является повышение достоверности оценки меры повреждаемости и определения ресурса работоспособности как на стадии изготовления конструкции, так и в процессе эксплуатации за счет обоснования и учета совокупности факторов, вызывающих механическое разрушение, и законов их взаимодействия, что позволяет вывести проблему разрушения из области случайных событий и перейти от качественной к конкретной количественной оценки меры повреждаемости, ресурса и остаточного ресурса работоспособности.

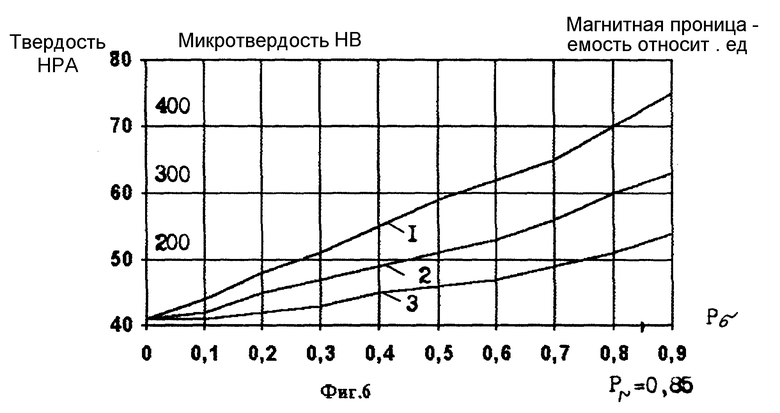

Поставленная задача решается тем, что в способе, включающем определение параметров повреждаемости и оценку меры повреждения материала, берут образцы металла данной плавки, часть образцов подвергают отжигу, термоупрочнению или операции нагартовки, все образцы подвергают испытаниям на растяжение и в режим циклической нагрузки о разрушения при фиксированной скорости нагружения по результатам механических испытаний сроят кривые деформирования σ(ε) для всех состояний образцов с учетом изменения пощади поперечного сечения образца и определяют пределы текучести -σs, предел текучести в отожженом состоянии -σ

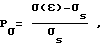

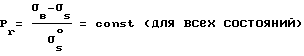

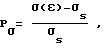

а критерий повреждения определяют по формуле

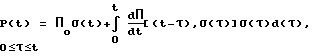

сравнивая значение текущей мер повреждений Pσ с критерием повреждения P(r)= const определяют долю ресурса, а меру повреждения в момент времени t определяют по формуле

где

ядро повреждений в начальный момент времени;

t - время;

σ(t) - функция процесса нагружения реальной конструкции, выраженная через напряжение;

σ° - напряжение - задается как постоянная величина в пределах эксплуатационных напряжений,

сравнивая расчетное значение меры повреждений P(t) с критерием повреждения P(r)=const, определяют полный ресурс или оставшуюся долю ресурса конструкции; в процессе механических испытаний, а также в промежутках между циклами нагружения измеряют физические параметры образцов методами неразрушающего контроля и получают тарировочные характеристики шкалы приоров в зависимости от значений текущей меры повреждений Pσ и меры повреждений при разрушении Pr исследуют конструкцию методами неразрушающего контроля, по показаниям приоров и тарировочным характеристикам определяют значения текущей меры повреждений Pσ и критерий повреждения P(r)=const, которые используют для расчета меры повреждения P(t) и соответственно определения ресурса на любой стадии эксплуатации конструкции.

Из множества факторов, влияющих на разрушение конструкции: суммарные напряжения (температурно-силовые, технологические, напряжения от трещин и т.д. ), местные неоднородности структуры, - трудно выделить определяющий. Поэтому в настоящее время нет методов, позволяющих в лабораторных условиях воспроизвести реальные повреждения структуры материала, а также оценить их количество с учетом всего процесса накопления повреждений. Возникает необходимость поиска такого способа оценки повреждений, который бы имел прямую связь с физико-механическими параметрами прочности, что отражает реальные структурные изменения в металле.

При разработке экспериментально-теоретического метода оценки прочности металлов использованы методы механики сплошной среды, которая основывается на развитии процессов механических (структурных) повреждений, возникающих на поверхности изделий при длительном статическом и вибрационном нагружении, отражая весь процесс накопления повреждений.

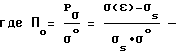

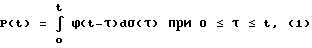

В качестве базовой теории длительной прочности использована тензорная линейная теория Илюшина А.А., по которой теоретическая мера повреждений P(t) равна

где ϕ(t) - ядро повреждений.

За показатели меры повреждений в соответствии с теоретической мерой повреждений (1) принимаются физико-механические параметры.

где E0 и σs - модуль упругости и предел текучести в неповрежденном материале;

E(ε,t) и σ(ε,t) - модуль упругости и напряжение упрочнения соответственно, измеренные после процесса нагружения ε = ε(t).

Меры повреждения (2) через модуль упругости и напряжение прямо связаны с характеристиками структуры металла. При этом модуль упругости в основном отражает межатомные связи в металле, а характер изменения напряжения в пластической области прямо зависит от развития процесса структурных несовершенств металла. Из формулы (2), которая отражает функциональную связь между теоретической мерой повреждений P(t) и ядром повреждений ϕ(t), следует, что если экспериментальные показатели повреждений Pσ и PE действительно отражают уровень структурных несовершенств металлов, то они должны быть подобны, отличаясь на величину масштабного коэффициента.

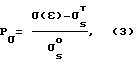

Иллюстрация экспериментальных зависимостей, полученных при растяжении углеродистой стали и хромоникелевой стали, представленных на фиг. 1 и 2, соответственно показывают, что графики зависимостей Pσ и PE подобны и отличаются на величину численного коэффициента, который близок к 10-ти. Адекватное совпадение характера функций Pσ и PE позволяет для оценки длительного сопротивления металлов использовать одну из них, предпочтительно Pσ, которая более чувствительна к структурным несовершенствам металлов, связанным с режимами термоупрочнения и деформирования, чем модуль упругости, диапазон изменения которого редко превышает 10% от исходной величины. Правомерность использования характеристик Pσ, опирается на главное фундаментальное положение теории повреждений Илюшина А.А., заключающееся в том, что для данной плавки при любой термообработке металла критериям повреждаемости при фиксированном напряженном состоянии является константа.

Для оценки длительной прочности конструкции вариант нелинейной теории Илюшина А. А. применительно к пластическому состоянию, в котором физические процессы нагружения могут быть выражены через деформацию мера повреждения, имеет вид:

где

П(O,U) = Pσ/σo - ядро повреждений в начальный момент времени;

U(τ) - функция процесса нагружения реальной конструкции, которая однозначно может быть выражена через напряжение;

σo - напряжение - постоянная величина в пределах эксплуатационных напряжений;

t - время.

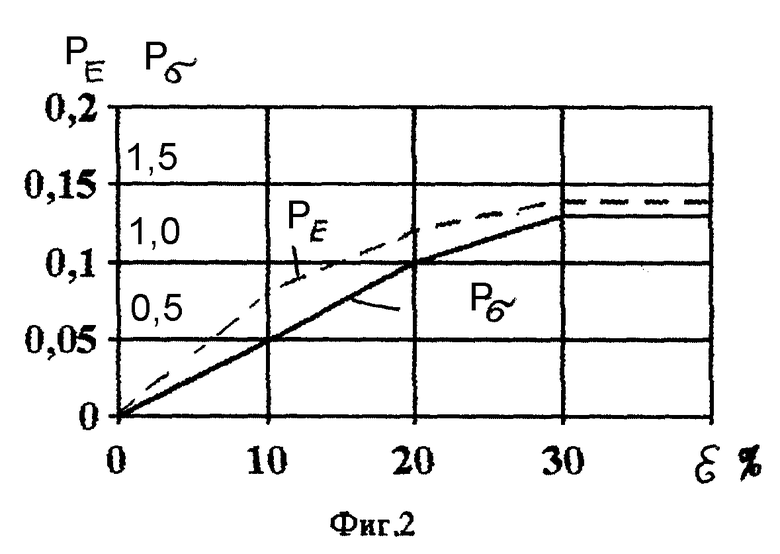

Для экспериментального подтверждения этого положения были построены кривые деформирования σ = f(ε) образцов хромокремнемарганцовистой стали для трех состояний, представленные на фиг. 3, где:

1 - образец закален до наивысшей прочности (минимальной пластичности);

2 - образец в исходном состоянии;

3 - образец термообработан до одного отжига (мягкое состояние).

Текущая мера повреждаемости в различных состояниях термоупрочнения рассчитана по формуле

σ(ε) - истинное напряжение (с учетом изменения площади образца);

σs - предел текучести металла в термообработанном состоянии (для каждого состояния свой предел текучести), σ

Графическое изображение функции (3) для трех состояний представлено на фиг. 4, где:

1 - образец закален;

2 - образец без термообработки (состояние поставки);

3 - образец в отожженном состоянии.

Из него видно, что в момент разрушения (или образования "шейки") все кривые имеют приблизительно одинаковое значение повреждений Pr- const, что и требовалось подтвердить экспериментально.

Данный экспериментально-теоретический метод, основанный на реальных физических величинах, используемых при оценке прочности, в сочетании с методами неразрушающего контроля (МНК) позволяет установить связь между показателями механических повреждений металла и данными МНК. Проведенные исследования подтвердили соответствие между показателями механических повреждений структуры металла и сигналами приоров, применяемых в МНК. Таким образом, используя предложенный экспериментально-теоретический метод и аппаратуру для МНК, получают замкнутую систему параметров, достаточную для использования при испытаниях готовых конструкций, для оценки остаточной прочности и ресурса в процессе эксплуатации.

Пример. Были использованы образцы одной плавки из стали 30ХГСА. Одну часть образцов подвергали отжигу, закалке, часть образцов оставляли в исходном состоянии, образцы подвергали испытаниям на растяжение до разрушения при фиксированной скорости нагружения, по результатам испытаний и кривым деформирования σ(ε) для всех состояний образцов с учетом изменения площади поперечного сечения образца и определяли пределы текучести -σs, предел текучести в отожженном состоянии -σ

и определен критерий повреждения для каждого состояния:

(графическое изображение этого построения представлено на фиг. 5),

где 1 - образец закален в воде;

2 - образец закален в масле;

3 - образец отожжен;

4 - образец без термообработки.

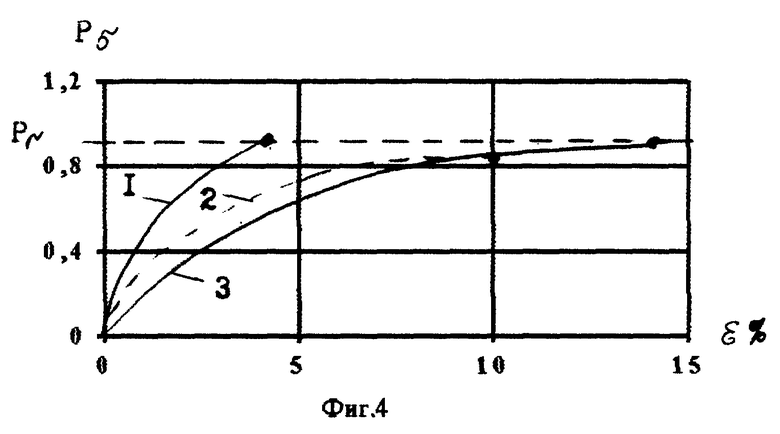

В процессе механических испытаний измеряли физические параметры образцов методами неразрушающего контроля; относительную магнитную проницаемость, ультразвуковую дефектоскопию, микротвердость (см. фиг. 6).

Результаты механических испытаний, расчетов и соответствие параметров механических повреждений с физическими величинами показаний приборов, используемых при МНК сведены в таблицу.

Из таблицы и фиг. 5 видно, что, например, у образца после закалки в масле текущая мера повреждений в момент разрушения Pσ= 0,6, разность между ней и критерием повреждения Pr-Pσ= 0,85-0,6 = 0,25, отсюда следует, что от закалки в масле сталь приобрела повреждения, которые составили 34% от предельного показателя или критерия повреждений Pr, если критерий повреждений Pr= 0,85 принять за 100% иными словами запас по ресурсу у стали после закалки в масле составит 34%. Значение меры повреждений для конструкции, изготовленной из данной стали, получили расчетным путем с учетом времени (t) по формуле:

ядро повреждений в начальный момент времени;

ядро повреждений в начальный момент времени;

t - время;

σ(t) - функция процесса нагружения реальной конструкции, выраженная через напряжение;

σo - напряжение задается как постоянная величина в пределах эксплуатационных напряжений.

Если τ = 3 года, а P(t) = 0.29, то сравнение P(t) с величиной универсального критерия повреждений) Pr = 0,85 - const для данной стали, получим полный расчетный запас ресурса работоспособности конструкции, равный 0,85 х 0,29 = 8,7 лет.

Поскольку физические величины показаний приоров неразрушающего контроля связаны с показателем повреждений Pσ, а следовательно, и с P(t), показания приоров МНК можно оценить уровень или долю повреждений в конструкциях, накопленных в процессе эксплуатации и, сравнивая их с предельным показателем повреждений Pr = 0,85, определяют остаточный ресурс конструкции из данной стали, как указано выше.

Аналогичные измерения с помощью МНК позволят нормировать допустимые уровни металлургических и технологических повреждений, влияющих на ресурс изделия.

Таким образом, применение предложенного способа дает возможность определить повреждения материала конструкции, накопленные на стадиях металлургического, технологического процессов, т.е. при заводском контроле качества и на стадии монтажа; для расчета ресурса нового изделия с учетом условий нагружения в процессе эксплуатации производить диагностику работающего изделия для определения накопленных повреждений в процессе работы и остаточного ресурса (остаточной прочности). Если в процедуре испытаний по данному способу использовать образцы изделия, разрушенного в процессе эксплуатации, то можно выявить причину разрушения (металлургическую, технологическую, эксплуатационную и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА ЕГО РАБОТОСПОСОБНОСТИ | 2002 |

|

RU2238535C2 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 2014 |

|

RU2585796C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2016 |

|

RU2654154C2 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1998 |

|

RU2141654C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1993 |

|

RU2077046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАТЕРИАЛОВ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2001 |

|

RU2204817C1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

Способ предназначен для оценки повреждаемости конструкций и определения ресурса работоспособности в условиях длительного воздействия постоянных и переменных нагрузок. Часть образцов из металла подвергают отжигу, термоупрочнению или нагартовке. Все образцы испытывают на растяжение и в режиме циклической нагрузки до разрушения при фиксированной скорости нагрузки. Строят кривые деформирования для всех состояний образцов с учетом изменения площади поперечного сечения образцов. Определяют пределы текучести, текучести в отожженном состоянии, прочности, соответствующие моменту разрушения образцов. Для каждого состояния металла по этим характеристикам рассчитывают зависимости текущей меры повреждения и критерия повреждения. Сравнением значений текущей меры повреждения с критерием повреждения, являющимся постоянной величиной, определяют запас по ресурсу и меру повреждения металла в заданный момент времени по математической зависимости. Сравнением расчетного значения меры повреждения с критерием повреждения определяют полный ресурс или оставшуюся долю ресурса конструкции из данного материала. Технический результат - повышение достоверности оценки меры повреждаемости и ресурса работоспособности конструкции на стадии ее изготовления и в процессе эксплуатации. 2 з. п.ф-лы, 1 табл., 6 ил.

определяют критерий повреждения

сравнивая значения текущей меры повреждения Pσ с критерием повреждения Pr = const, определяют запас по ресурсу, а меру повреждения металла в момент времени t определяют по формуле

где

ядро повреждений в начальный момент времени;

П - ядро повреждений;

t - текущее время;

σ(t) - функция процесса нагружения металла;

σ°- заданное постоянное напряжение;

σ(τ) - расчетное напряжение;

τ - время интегрирования,

сравнивая расчетное значение меры повреждений P(t) с критерием повреждения Pr=const, определяют полный ресурс или оставшуюся долю ресурса конструкции из данного металла.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1993 |

|

RU2077046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА НАГРУЖЕННОГО МАТЕРИАЛА | 1992 |

|

RU2037804C1 |

Авторы

Даты

1999-10-10—Публикация

1997-12-23—Подача