Предлагаемое изобретение относится к металлургии, а именно к электрошлаковой металлургии, и может быть использовано в производстве особо чистых металлов и изделий из них.

Известен [1, с. 57, рис. 52а и 48; 2] электрошлаковый способ-аналог капельного переплава металлов, включающий пропускание электрического тока от одного из полюсов источника электрического тока через металлический расходуемый электрод, частично помещенный в расплавленный токопроводный солевой шлак (обычно на основе галогенидов щелочноземельных и щелочных металлов) в сосуде с металлическими охлаждаемыми стенками, и через металлическую охлаждаемую стенку (или поддон) к другому полюсу источника электрического тока, с поступательным погружением переплавляемого металла в расплавленный шлак по мере капельного оплавления и постепенным наплавлением переплавленного металла в водоохлаждаемом кристаллизаторе под слоем указанного расплавленного шлака.

Известен способ-прототип [1, с.58, рис.53; 3] электрошлакового капельного переплава металлов, включающий пропускание электрического тока через электроды, частично помещенные в токопроводный расплавленный солевой шлак (обычно на основе галогенидов щелочноземельных и щелочных металлов) в сосуде с металлическими охлаждаемыми стенками и подключенные к разным полюсам источника электрического тока, с поступательным погружением переплавляемого металла (расходуемого электрода) в расплавленный шлак по мере капельного оплавления и постепенным наплавлением переплавленного металла в водоохлаждаемом кристаллизаторе под слоем указанного расплавленного шлака.

Однако как у способа-аналога, так и у способа-прототипа недостаточная степень чистоты целевого продукта и недостаточная защищенность его от действия окружающего воздуха, и при их проведении образуются вредные газовые вещества. За рубежом, для того, чтобы исключить взаимодействие высокореакционных металлов (титана, циркония, рутения, рения, урана и др.) с окружающим воздухом, процесс их термической обработки и, в частности, электрошлакового переплава проводят в специальных камерах с защитной атмосферой (например, в инертном газе) и работники одеты в скафандры с автономным дыханием. Это обусловливает высокую громоздкость производства и его недостаточную безопасность и надежность.

Известно [4, с. 57; 5] об использовании шлаков на основе стекла в процессе разливки металлов в качестве защитного покрытия (материала, изолирующего металл от воздуха) и в качестве среды, охлаждающей металл. Однако нет сведений об использовании шлаков на основе стекла при выполнении электрошлаковых технологий, в частности, в качестве токопроводящей и теплосберегающей среды, а также в качестве защитного покрытия перед переплавом металла.

Известно (1, c.46) об использовании термостойкого графитового (неметаллического) электрода перед проведением электрошлаковых процессов (переплава или сварки) для предварительного расплавления шлака, с последующей заменой графитового электрода на расходуемый металлический электрод для проведения электрошлакового процесса. Но нет сведений об использовании термостойких неметаллических электродов для проведения самого электрошлакового процесса. Известны (6) термостойкие токопроводящие стеклоуглеродные материалы, которые в инертной или восстановительной среде выдерживают нагревание до 2000oС.

Однако нет сведений об использовании этих материалов в электрошлаковой металлургии.

Техническим результатом предлагаемого изобретения является расширение функциональных возможностей электрошлаковой технологии, повышение чистоты и однородности целевых слитков переплавленного металла, упрощение технологии, уменьшение безопасности и вредности производства. Кроме того, техническим результатом является также расширение арсенала электрошлаковых способов.

Технический результат достигается тем, что в способе электрошлакового капельного переплава металла, включающем пропускание электрического тока через разнополюсные электроды, частично погруженные в токопроводный расплавленный шлак, находящийся в печи с металлическими охлаждаемыми стенками с гарнисажным слоем шлака, поступательное погружение переплавляемого металла по мере капельного оплавления в расплавленный шлак, кристаллизицию металла и формирование слитка в охлаждаемом кристаллизаторе, согласно изобретению в качестве шлака используют стекло, которым предварительно покрывают металл для образования защитной пленки, а капельное оплавление металла осуществляют без прямых электрических контактов разнополюсных электродов с переплавляемым металлом, используя электрический контакт с ним через слой расплавленного шлака.

Технический результат достигается также тем, что в качестве разнополюсных электродов используют электроды из химически инертного термостойкого неметаллического материала, например из стеклоуглерода.

То, что перед началом погружения в расплавленный шлак металл покрывают защитной пленкой расплавленного шпака на основе стекла, надежно и просто (без использования дорогостоящих боксов с инертной атмосферой), предохраняет поверхность нагреваемого металла от действия агрессивных компонентов окружающей его атмосферы.

То, что капельное оплавление металла, поступательно погружаемого в расплавленный шлак, осуществляют без прямых электрических контактов разнополюсных электродов с переплавляемым металлом, а используя электрический контакт с ним через слой расплавленного шлака (на основе стекла), имеющего высокое электрическое сопротивление, позволяет применять электрический ток малой силы (несколько ампер, вместо нескольких тысяч ампер в известных способах капельного электрошлакового переплава металлов) и обеспечивает более высокую безопасность и меньшую вредность производства.

Использование в заявляемом изобретении шлака на основе стекла позволяет избежать образования вредных для металла и для здоровья работников газообразных продуктов технологического процесса, защитить металл от воздействия печных газов и атмосферы рабочего бокса, а также покрыть поверхность слитка переплавленного металла прочной легкоудаляемой пленкой, которая улучшает технологичность его последующей механической обработки, проявляя смазочные свойства при штамповке, вальцовке, ковке, прессовании и др. (препятствует прилипанию металла к штампу, валкам, наковальне, молоту, прессу и др.).

Использование (в качестве разнополюсных электродов) электродов из химически инертного термостойкого неметаллического материала, например, из стеклоуглерода марки СУ-2000, позволяет повысить чистоту целевого продукта электрошлакового производства.

Сравнение заявляемого способа с прототипом позволило установить, что способ отличается операцией предварительного нанесения защитной пленки расплавленного шлака, на основе стекла, на поверхность металла перед началом его погружения в расплавленный шлак, также на основе стекла, и операцией осуществления капельного переплава металла без прямых электрических контактов разнополюсных электродов с переплавляемым металлом, а используя электрический контакт с ним через слой расплавленного шлака (на основе стекла), имеющего высокое электрическое сопротивление, а также использованием (в качестве разнополюсных электродов) электродов из химически инертного термостойкого токопроводного материала, и сделать вывод, что изобретение соответствует критерию "новизна".

При изучении других известных решений в данной области техники (электрошлаковая технология) признаки, идентичные признакам, отличающим заявляемое изобретение от прототипа, выявлены не были, и поэтому оно соответствует критерию "изобретательский уровень".

Применение заявляемого изобретения в электрошлаковой металлургии для производства особо чистых металлов и изделий из них обеспечивает ему критерий "промышленная применимость".

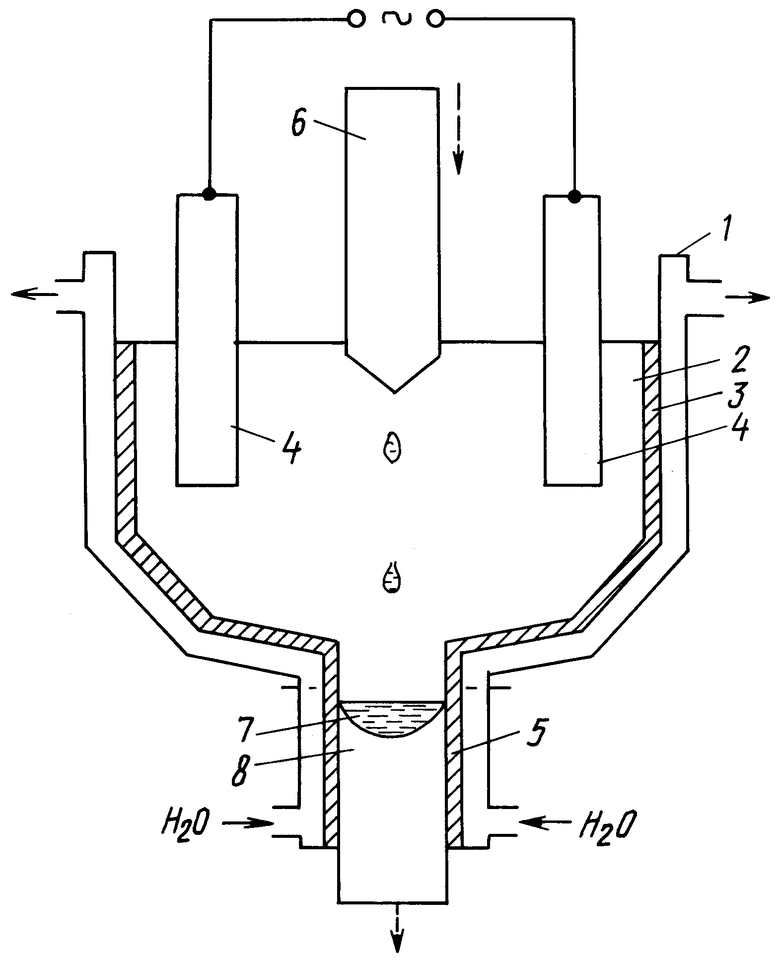

Для осуществления заявляемого способа используют электрошлаковую печь известного устройства. Схема электрошлаковой печи представлена на чертеже. Устройство состоит из сосуда 1 с металлическими охлаждаемыми стенками, находящегося в этом сосуде токопроводного расплава шлака 2 (на основе стекла) с гарнисажным его слоем 3 на металлических охлаждаемых стенках сосуда, химически инертных термостойких электродов 4, частично погруженных в расплав шлака 2 и подключенных к разным полюсам источника электрического тока, кристаллизатора 5 с охлаждаемыми стенками, металла 6, предназначенного для переплава и погруженного торцом в расплавленный шлак 2, механизма вытягивания (не показан) из кристаллизатора слитка переплавленного металла 8.

Предлагаемый способ осуществляют следующим образом.

В сосуд 1 (электрошлаковую печь) с металлическими охлаждаемыми стенками помещают токопроводящий расплавленный шлак 2 на основе известного боратного или боросиликатного стекла. На охлаждаемых стенках сосуда образуется тонкий гарнисажный слой 3 шлака, не проводящий электрического тока. В расплавленный шлак 2 погружают торец обрабатываемого металла 6, предварительно покрытого защитной пленкой расплавленного шлака на основе стекла, и два химически инертных термостойких электрода 4, например, из стеклоуглеродного материала марки СУ-2000, и подключают их к разным полюсам источника электрического тока. Пропускают электрический ток от источника тока по цепи: один из электродов, расплавленный шлак, обрабатываемый металл, расплавленный шлак, другой электрод. В результате прохождения электрического тока через обрабатываемый металл температура его торца повышается и происходит его капельное оплавление. По мере капельного оплавления металла осуществляют поступательное погружение переплавляемого слитка металла 6 в расплавленный шлак 2. Непрерывно падающие со слитка металла 6 капли расплавленного металла попадают в охлаждаемый кристаллизатор 5 и постепенно наплавляют в нем, под слоем расплавленного шлака 2 и под слоем расплавленного металла (металлической ванны) 7, слиток переплавленного металла 8, который постепенно вытаскивают из кристаллизатора 5 с помощью вытягивающего механизма.

По сравнению с известными способами капельного переплава металлов заявляемый способ более технологичен и обеспечивает надежную защиту переплавляемого металла от воздействия агрессивных компонентов окружающей его атмосферы, благодаря предварительному нанесению на его поверхность прочной герметической защитной пленки расплавленного шлака на основе стекла. Поэтому, в частности, он позволяет получать целевой продукт более высокой чистоты. Существенны преимущества и в борьбе с окислами металла (ржавчиной, окалиной). В известных способах электрошлакового капельного переплава металлов окислы всплывают на поверхность расплавленного металла 7 (металлической ванны) в кристаллизаторе 5 и не удаляются расплавленным солевым шлаком с поверхности металла. Они остаются на поверхности металла и при последующей механической его обработке (при штамповке или др.) повреждают поверхность металла. А в заявляемом изобретении используется расплавленный шлак (на основе стекла), который способен растворять ржавчину (окислы железа и т.п.), образовавшийся продукт легко удаляется с поверхности слитка переплавленного металла (водой, паром или др.), и вероятность брака поверхности при последующей механической обработке металла значительно меньше. Преимуществом является и то, что обрабатываемый металл не подключен к полюсам источника электрического тока, и при отключении источника тока быстро и безопасно извлекается из электрошлаковой печи. Кроме того, в заявляемом способе необходимую для нагревания металла мощность электрического тока легко достигают при гораздо меньшей силе тока (менее 10 А) и невысоком напряжении (около 100-200 В), так как электрическое сопротивление расплавленного стекла достаточно велико. А в способе-прототипе, где используется шлак из расплавленных солей, с очень малым электрическим сопротивлением (в сотни и тысячи раз меньшим, чем у расплавленных стекол), даже при использовании понижающих напряжение (до 1-2 В) многотонных сварочных трансформаторов, сила тока, протекающего через шлак, составляет тысячи ампер, из-за чего необходимо вместо обычных проводов использовать специально охлаждаемые электрические шины с большим поперечным сечением. Поэтому, в отличие от известных способов электрошлакового капельного переплава металлов, заявляемое изобретение можно легко реализовать даже в обычных лабораторных условиях, без использования сложного специального оборудования. Он более прост, более безопасен и более надежен.

Источники информации

1. Медовар Б.И., Ступак Л.М., Бойко Г.А. и др. Электрошлаковые печи. // Киев: Наукова думка, 1976 г.

3. Авт. свид. СССР 555669, кл. С 21 С 5/56, 1975 г. Опубл. в БИ 19, 1982 г., стр.320. Способ электрошлакового переплава и установка для его осуществления.

4. Авт. свид. СССР 581703, кл. С 21 С 5/56, 1976 г. Опубл. в БИ 19, 1982 г., стр.295. Способ переплава металлического расходуемого электрода.

5. Мадянов А.М., Чуднер Р.В., Пермитин В.Е., Тренин В.Ф. Затвердевание и разливка стали под жидкой средой. //М.: Металлургия, 1965 г., стр. 57.

5. Авт. свид. СССР 1178712, кл. С 03 С 3/14, 1985 г., БИ 34. Стекло для защиты металлов.

6. Новочеркасское ОАО "НЭЗ". Свойства стеклоуглерода марки СУ-2000. (Информационные материалы, 1999 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО НАГРЕВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205238C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1992 |

|

RU2026387C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ УСТАНОВКИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337979C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 1991 |

|

RU2030467C1 |

Изобретение относится к металлургии, а именно к электрошлаковой металлургии, и может быть использовано в производстве особо чистых металлов и изделий из них. Способ включает пропускание электрического тока через разнополюсные электроды, частично помещенные в токопроводный расплавленный шлак, находящийся в печи с металлическими охлаждаемыми стенками с гарнисажным слоем шлака, поступательное погружение переплавляемого металла по мере капельного оплавления в расплавленный шлак, кристаллизация металла и формирование слитка в водоохлаждаемом кристаллизаторе. В качестве шлака используют стекло. Перед началом погружения в расплавленный шлак металл покрывают стеклом для образования защитной пленки. Капельное оплавление металла осуществляют без прямых электрических контактов разнополюсных электродов с переплавляемым металлом, используя электрический контакт с ним через слой расплавленного шлака. Электроды выполнены из стеклоуглерода. Изобретение расширяет функциональные возможности электрошлаковой технологии, повышает однородность целевых слитков переплавленного металла и упрощает технологии. 2 з.п. ф-лы, 1 ил.

| Способ электрошлакового переплава и установка для его осуществления | 1975 |

|

SU555669A1 |

| 0 |

|

SU155081A1 | |

| УСТРОЙСТВО для ЗАРЯДА НАКОПИТЕЛЬНОГО КОНДЕНСАТОРА ГЕНЕРАТОРА МОЩНЫХ ИМПУЛЬСОВ | 0 |

|

SU169564A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| МЕДОВАР Б.И | |||

| и др | |||

| Электрошлаковые печи | |||

| Киев, Наукова Думка, 1976, с.28-31. | |||

Авторы

Даты

2003-02-20—Публикация

2001-02-15—Подача