Изобретение относится к металлургии, а именно к электрошлаковой металлургии, и может быть использовано при производстве сортовой заготовки ЭШП демонтированного изношенного железнодорожного рельса, а также заготовки для сортового и шаропрокатного производства.

Известен способ электрошлакового переплава металла (RU 2198944, опубл. 20.02.2003.), который включает пропускание электрического тока через разнополюсные электроды, частично помещенные в токопроводный расплавленный шлак, находящийся в печи с металлическими охлаждаемыми стенками с гарнисажным слоем шлака, поступательное погружение переплавляемого металла по мере капельного оплавления в расплавленный шлак, кристаллизацию металла и формирование слитка в водоохлаждаемом кристаллизаторе, при этом капельное оплавление металла осуществляют без прямых электрических контактов разнополюсных электродов с переплавляемым металлом, используя электрический контакт с ним через слой расплавленного шлака. Недостатком известного способа является низкая производительность и высокие энергетические затраты при производстве слитков.

Известен способ производства железнодорожного рельса (RU 2575266, Опубл. 20.01.2016.), в котором литую заготовку получают электрошлаковым переплавом (ЭШП) расходуемого электрода, в качестве которого используют демонтированный изношенный рельс. Для повышения производительности ЭШП расходуемые электроды предварительно нагревают до температуры 1200°С в проходном индукторе и электрошлаковый переплав, предварительно нагретых расходуемых электродов, ведут в несколько ручьев. Недостатками известного способа производства являются высокий уровень энергетических затрат и низкая производительность процесса электрошлакового переплава, вызванная ограничением по скорости капельного оплавления расходуемого электрода, не превышающая 0,2-:-0,3 м/мин, кроме того, длина получаемой сортовой заготовки ограничена длиной исходного расходуемого электрода.

Изобретение направлено на устранение недостатков известных способов производства.

Технический результат изобретения- повышение производительности и непрерывности ЭШП, при снижении общих энергетических затрат на производство сортовой заготовки.

Технический результат достигается тем, что в способе производства сортовой заготовки электрошлаковым переплавом демонтированного железнодорожного рельса, включающем пропускание электрического тока через разнополюсные электроды, частично помещенные в токопроводный расплавленный шлак, находящийся в печи с металлическими охлаждаемыми стенками с гарнисажным слоем шлака, поступательное погружение по мере оплавления в расплавленном шлаке предварительно нагретого в проходном индукторе железнодорожного рельса, кристаллизацию и формирование слитка сортовой заготовки в водоохлаждаемом кристаллизаторе, согласно изобретению осуществляют частичное оплавление предварительно нагретого железнодорожного рельса путем его поступательного погружения с прохождением через шлаковую ванну до кристаллизатора со скоростью Vпогр., определяемой из выражения

Vпогр.=Н/Топл, м/мин,

где Н - толщина шлакового слоя до кристаллизатора, 0,45-:-0,96 м;

Топл. - расчетное время оплавления поверхности погруженной части рельса, 0,36-:-1,45 мин;

Топл=Копл.*Рп.м./Vопл., мин,

где Копл. - оптимальный коэффициент оплавления профиля рельса, 0,25-:-0,75;

Копл.=Sопл./S,

где S - площадь сечения рельса, Sопл. - площадь оплавленной части сечения рельса;

Рп.м. - вес погонного метра рельса с износом, для Р65 - 61,2-:-64,5 кг;

Vопл. - скорость оплавления погруженной части рельса, 16-:-54 кг/мин;

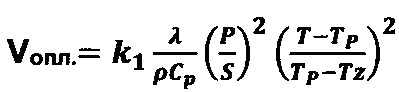

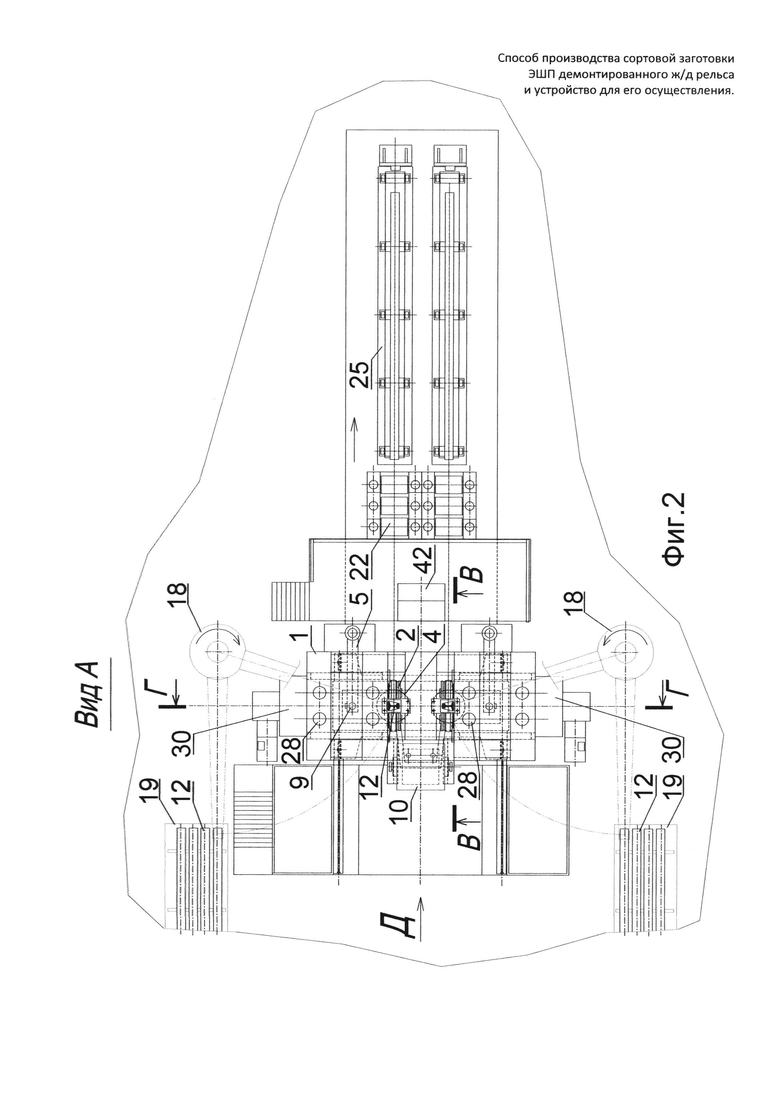

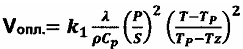

,

,

где λ - теплопроводность стали рельса, в интервале температур 600-:-1200°С составляющая 37-:-31 Вт/(м*град);

ρ - удельная плотность, принимается 7,85*103 кг/м3;

Сp - удельная теплоемкость стали рельса, в интервале температур 600-:-1200°С составляющая 624-:-703 Дж/(кг*град);

Р - периметр сечения рельса, для Р65 - 0,698 м;

S - площадь сечения рельса, для Р65 - 0,8265*10-2 м2;

Т - температура шлака, в интервале 1700-:-2000 С°;

Тp - расчетная температура плавления стали рельса, в расчетах 1480°С;

Tz - температура предварительного нагрева рельса в проходном индукторе, в интервале 600-:-1200°С;

К1 - экспериментальный коэффициент, учитывающий влияние неравномерности нагрева по сечению рельса, из интервала (0,65-:-1,56)*103,

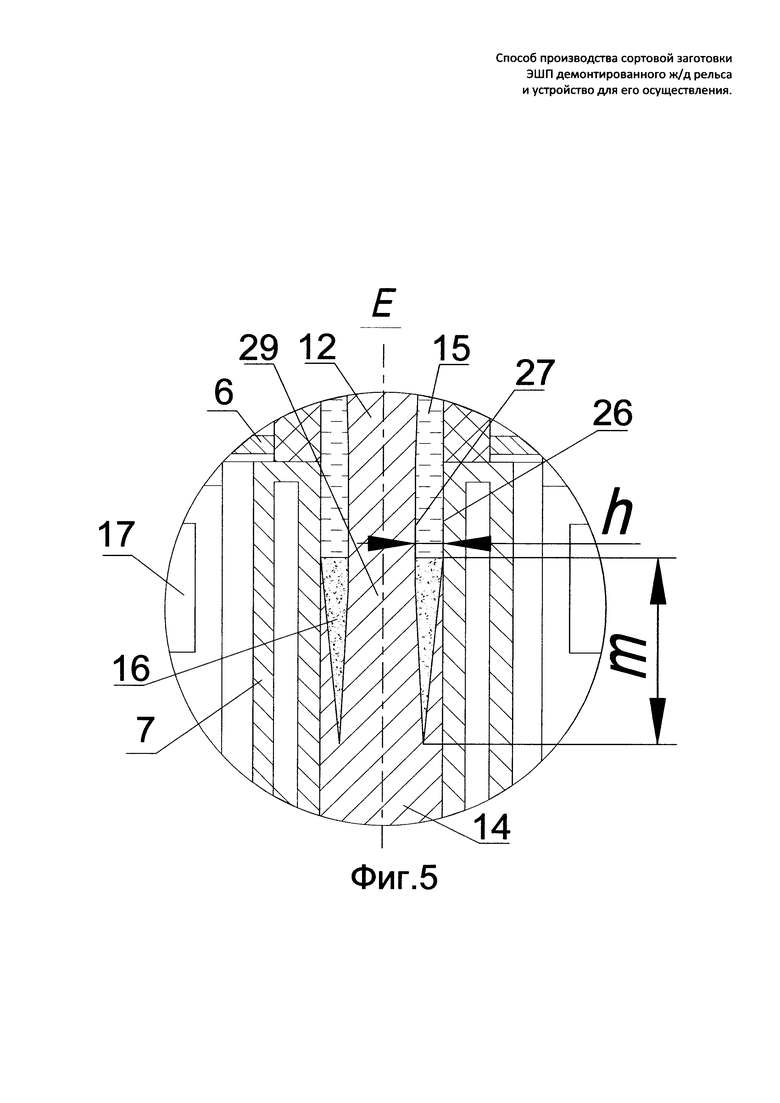

при этом в кристаллизаторе, в зазоре между охлаждаемыми стенками внутренней полости кристаллизатора и поверхностью центральной не оплавленной части рельса формируют кольцевую ванну жидкой стали из оплавленной части рельса, с выполнением соотношений

m/h=4,5-:-12,5,

где h - величина зазора, 10-:-35 мм;

m - глубина кольцевой ванны жидкой стали, мм.

Кроме того, для сокращения глубины m кольцевой ванны жидкой стали и создания благоприятных условий кристаллизации слитка сортовой заготовки с преобладанием напряжений сжатия, производят осадку D в кристаллизаторе центральной части формирующегося слитка сортовой заготовки поддержанием необходимой разности скорости погружения в шлаковую ванну рельса Vпогр. и скорости вытягивания слитка из кристаллизатора Vвыт., D=Vпогр./Vвыт.=1,05-:-1,12, при постоянстве секундного объема Uceк,

Uсек=Sкр*Vвыт.=S*Vпогр.,

где Sкр - площадь сечения внутренней полости кристаллизатора,

S - площадь сечения рельса, для Р65 - 82,65 см2.

Кроме того, для увеличения размеров отливаемого сечения слитка сортовой заготовки, в шлаковую ванну дополнительно непрерывно дозированно подают жидкую сталь из сталеразливочного ковша. Эта жидкая сталь выплавлена из обрези при прокатке сортовой заготовки, предварительно полученной из рельса, при этом

Sкр=Kд*S*Vпогр./Vвыт,

где Кд - коэффициент, учитывающий объем жидкой стали дополнительно подаваемой из ковша в кристаллизатор, определяемый из выражения

Кд=1+Рж/Рp,

где Рр - расход по погружаемому рельсу, 48,0-:-102,4 кг/мин;

Рж - расход по жидкой стали из сталеразливочного ковша, 4,5-:-17,3 кг/мин.

Кроме того, для повышения непрерывности электрошлакового переплава, рельсы погружают в расплавленный шлак последовательно без торцевых зазоров, причем сопрягаемые торцы смежных рельсов сваривают контактной сваркой при прохождении через слой шлака до кристаллизатора, в условиях контактного сжатия осевым усилием осадки D.

Кроме того, вытягиваемый из кристаллизатора слиток сортовой заготовки, при толщине Нзаг=35-:-60 мм и заданной мерной длине сортовой заготовки Lзаг=3,0-:-12 м, изгибают на радиус Rзаг, с последующим его выпрямлением в горизонтальном направлении, при этом, Hзаг/Rзаг=(2,5-:-3,0)*10-2, при толщине слитка сортовой заготовки Нзаг=60-:-180 мм и заданной длине сортовой заготовки Lзаг=1,5-:-3,0 м, ее отрезают устройством термической резки без изгиба, с возможностью последующего перевода отрезанной сортовой заготовки в горизонтальное положение посредством наклоняющегося приемного стола.

Технический результат в изобретении достигается тем, что в устройстве для осуществления способа, содержащем печь с охлаждаемыми стенками с гарнисажным слоем шлака, рабочий объем печи заполнен расплавленным токопроводящим шлаком с температурой на 250-:-450°С выше температуры плавления стали железнодорожного рельса, в шлак частично погружены подключенные к силовой электрической цепи разно полюсные электроды, переплавляемый железнодорожный рельс, установленный в механизме подачи, с возможностью поступательного погружения в шлак, проходной индукционный нагреватель для предварительного нагрева железнодорожного рельса до температуры 600-:-1200°С, водоохлаждаемый кристаллизатор, механизм вытягивания слитка сортовой заготовки из кристаллизатора и установку термической резки отлитого слитка на сортовую заготовку заданной мерной длины, согласно изобретения, оно дополнительно содержит силовой контур в виде станины с размещенными в ней валковыми клетями механизмов подачи рельса и вытягивания слитка сортовой заготовки, блоком управления продольного усилия осадки центральной части слитка сортовой заготовки в кристаллизаторе, причем, валковые клети оснащены тензодатчиками и приводами вращения валков с регулируемой скоростью вращения для поддержания заданной величины осадки D.

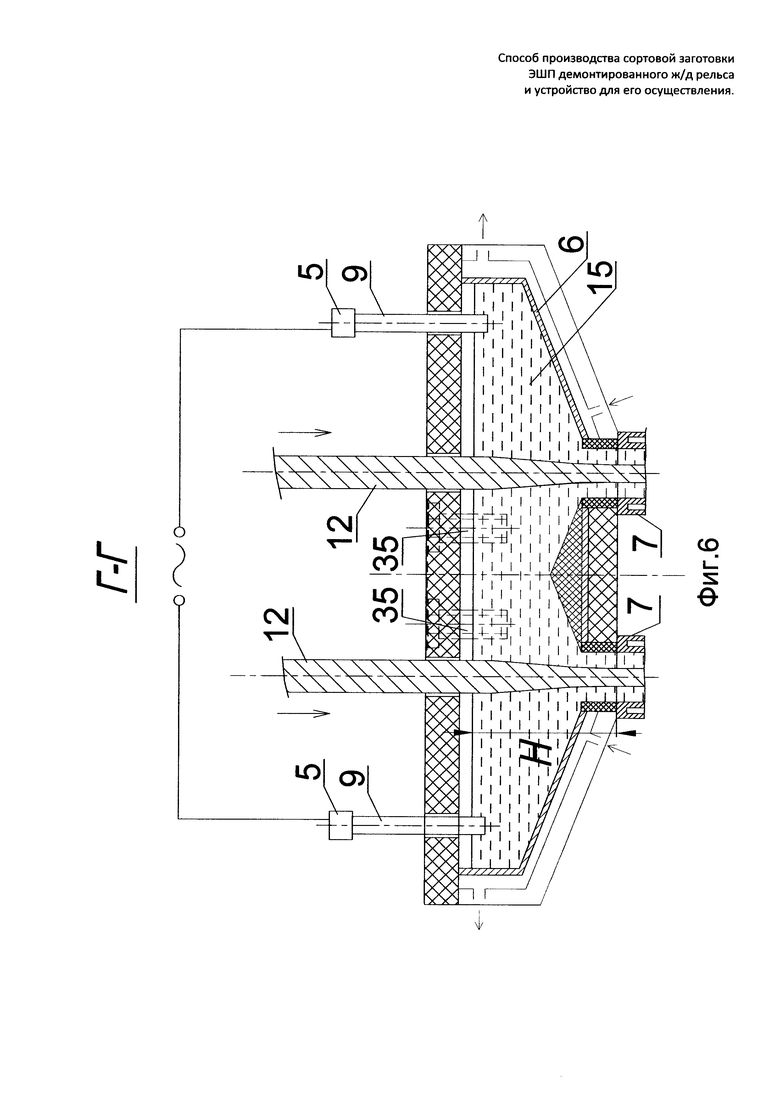

Кроме того, устройство для осуществления способа содержит разно полюсные электроды с механизмами их частичного погружения в расплавленный шлак печи, стенд для установки и замены сталеразливочного ковша, сталеразливочный ковш с приводным шиберным затвором, стакан-дозатором и погружным стаканом для непрерывной дозированной подачи жидкой стали под уровень расплавленного шлака в кристаллизатор, с возможностью регулировки блоком управления расхода жидкой стали Рж.

Кроме того, электрошлаковая печь и кристаллизатор смонтированы на выкатной платформе, при этом печь оснащена механизмом наклона с возможностью слива шлака.

Кроме того, содержит манипулятор автоматической установки рельса в механизм подачи, который выполнен в виде двухпозиционной поворотной консоли с шарнирным механическим зажимом концевой части рельса, с возможностью подъема рельса на требуемую высоту с поворотом в положение для установки его в приемную проводку механизма подачи рельса.

Кроме того, содержит два дополнительных валковых блока, с возможностью изгиба вытягиваемого из кристаллизатора отлитого слитка сортовой заготовки на радиус Rзаг, с последующим его выпрямлением в горизонтальном направлении, при этом, установка термической резки слитка сортовой заготовки смонтирована перед дополнительным валковым блоком изгиба вытягиваемого слитка, который установлен над приемным рольгангом, с возможностью периодического наклона приемного рольганга на 90 градусов для перевода короткой прямолинейной сортовой заготовки в горизонтальное положение.

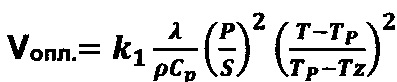

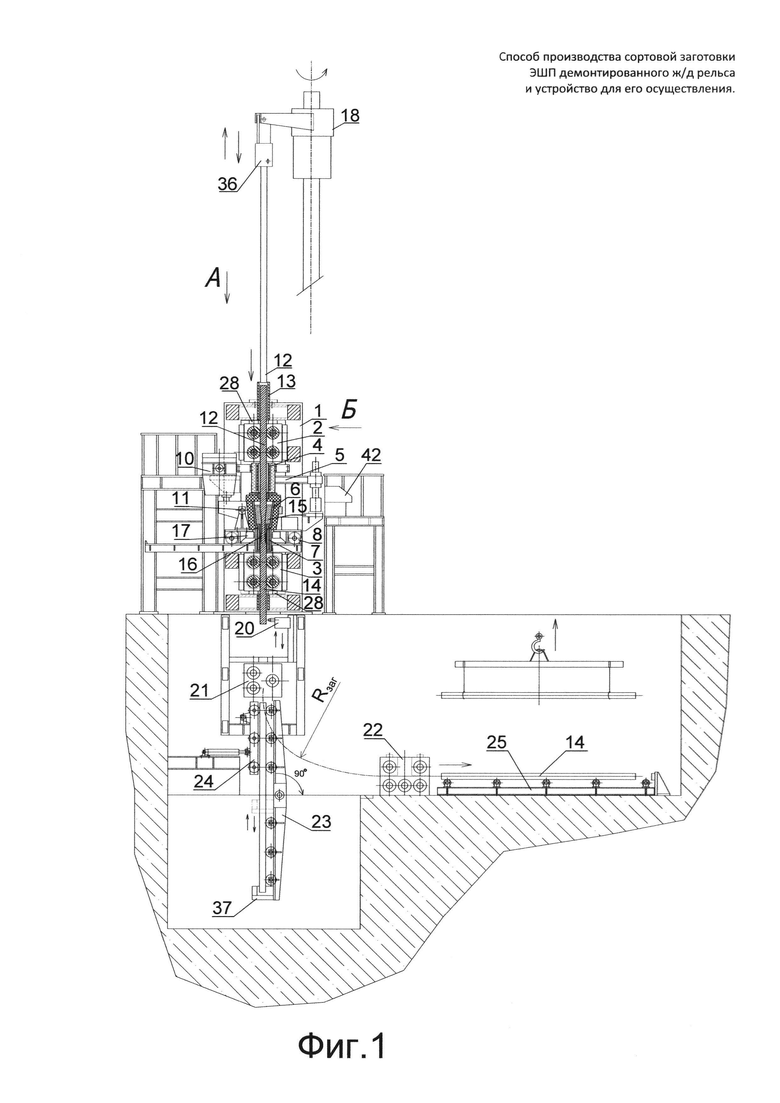

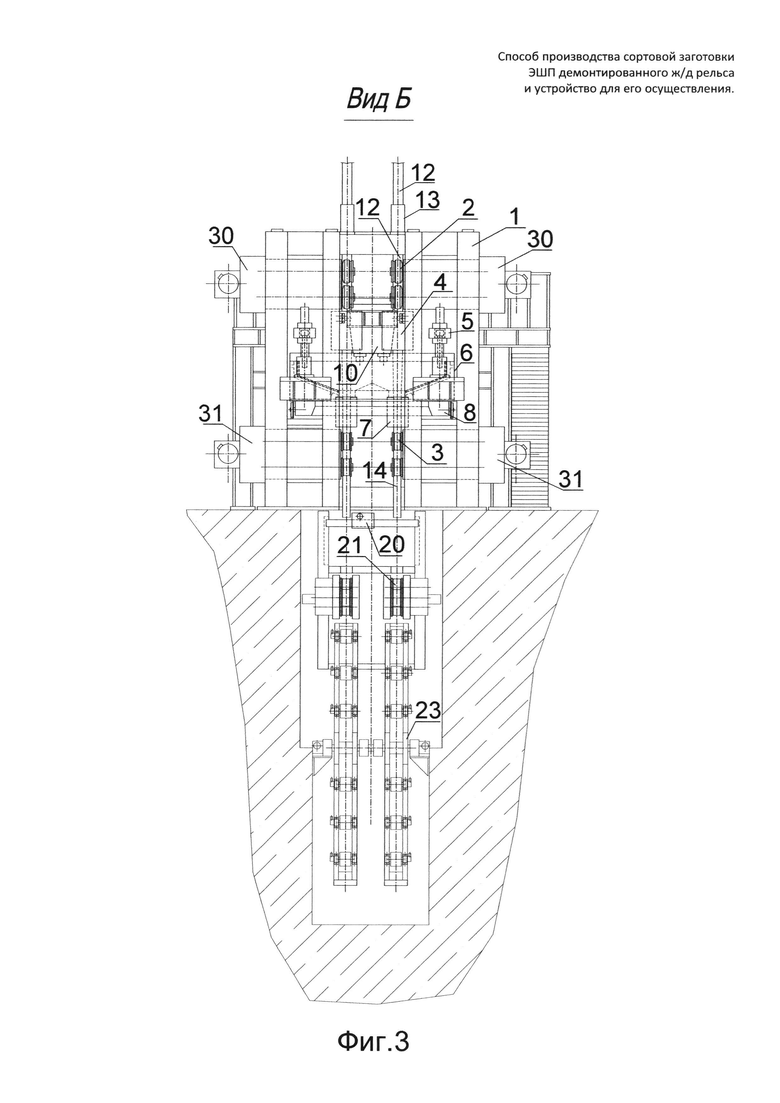

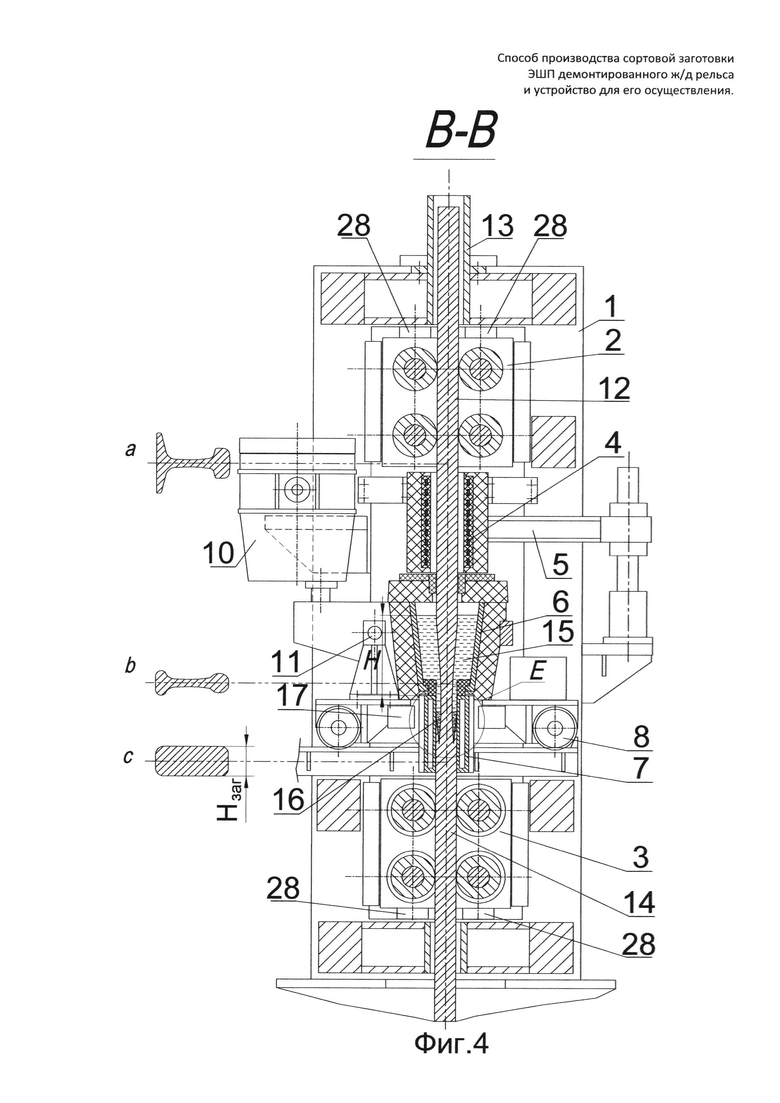

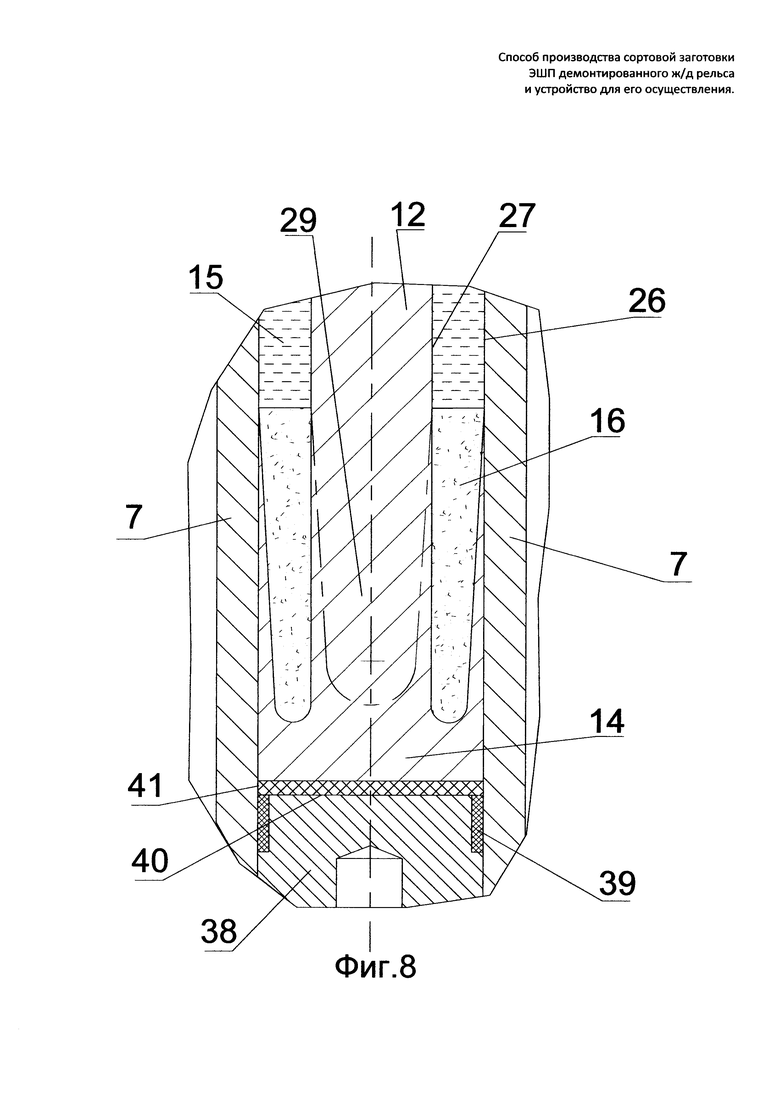

На Фиг. 1 показан общий вид двухручьевой установки для осуществления способа производства сортовой заготовки ЭШП демонтированного железнодорожного рельса; на Фиг. 2 - Вид А; на Фиг. 3 - Вид Б; на Фиг. 4 - сечение В-В; на Фиг. 5 - место Е; на Фиг. 6 - сечение Г-Г; на Фиг. 7 - Вид Д; на Фиг. 8 показана кристаллизация головной части слитка сортовой заготовки; на Фиг. 9 показана работа установки с изгибом длинномерной сортовой заготовки.

Установка для осуществления способа производства сортовой заготовки электрошлаковым переплавом демонтированного железнодорожного рельса содержит электрошлаковую (ЭШ) печь 6 с охлаждаемыми стенками с гарнисажным слоем шлака, рабочий объем печи заполнен расплавленным токопроводящим шлаком 15 с температурой на 250-:-450°С выше температуры плавления стали железнодорожного рельса 12 (Фиг. 1). В шлак 15 частично погружены подключенные к силовой электрической цепи разно полюсные электроды 9, смонтированные в консольных держателях 5 (Фиг. 6). Переплавляемый в ЭШ печи 6 рельс 12, установлен в валковой клети 2 механизма подачи, с возможностью поступательного погружения в шлак 15, через проходной индукционный нагреватель 4 (Фиг. 4) для предварительного нагрева железнодорожного рельса 12 до температуры 600-:-1200°С. ЭШ печь 6 и водоохлаждаемый кристаллизатор 7 смонтированы на выкатной платформе 8 (Фиг. 3). ЭШ печь 6 оснащена механизмом наклона 11, с возможностью слива шлака. Под кристаллизатором 7 установлены валковая клеть 3 механизма вытягивания слитка сортовой заготовки 14 и установка термической резки 20 отлитого слитка на сортовую заготовку 14 заданной мерной длины. Установка для осуществления способа также содержит силовой контур в виде станины 1, с размещенными в ней валковой клетью 2 механизма подачи рельса 12 и валковой клетью 3 механизма вытягивания слитка сортовой заготовки 14 (Фиг. 1). Валковые клети 2 и 3 оснащены тензодатчиками 28 (Фиг. 4), с возможностью контроля через блок управления 42 продольного усилия осадки центральной части 29 (Фиг. 5) слитка сортовой заготовки 14 в кристаллизаторе 7, и приводами 30, 31 вращения валков, с возможностью регулировки их скорости вращения. Установка для осуществления способа также содержит манипулятор 18 (Фиг. 2) автоматической установки рельса 12 в приемную проводку 13 над валковой клетью 2 механизма подачи. Манипулятор 18 выполнен в виде двухпозиционной поворотной консоли с шарнирным механическим зажимом 36 концевой части рельса 12, с возможностью подъема рельса 12 со стеллажа 19 на требуемую высоту с поворотом в положение для установки его в приемную проводку 13. Установка для осуществления способа также оснащена двумя дополнительными валковыми блоками 21 и 22, выполненными с возможностью изгиба вытягиваемого из кристаллизатора отлитого слитка сортовой заготовки 14 на радиус Rзаг, с последующим его выпрямлением в горизонтальном направлении, и выдачей на горизонтальный рольганг 25 (Фиг. 9). Установка термической резки 20 слитка сортовой заготовки 14 смонтирована перед дополнительным блоком изгиба вытягиваемого слитка 21, который установлен над приемным рольгангом 23, с возможностью периодического наклона приемного рольганга 23 на 90 градусов для перевода короткой прямолинейной сортовой заготовки 14 в горизонтальное положение с последующей выдачей на горизонтальный рольганг 25. Приемный рольганг 23 оснащен передвижным упором 37, с возможностью приема короткой прямолинейной заготовки 14 мерной длины и штанги затравки 38. В станине 1 смонтирован стенд 32 (Фиг. 7) для установки и замены сталеразливочного ковша 10, сталеразливочный ковш 10 оснащен приводным шиберным затвором 34, стакан-дозатором 33 и погружным стаканом 35 для непрерывной дозированной подачи жидкой стали под уровень расплавленного шлака 15 в кристаллизатор 7, с возможностью регулировки через блок управления 42 расхода жидкой стали Рж. Головная часть затравки 38 в стартовом положении уплотнена во внутренней полости кристаллизатора 7 огнеупорной обмоткой 39 и на торцевую плоскость 40 нанесен разделительный огнеупорный слой 41 (Фиг. 8).

Способ осуществляют следующим образом.

В начале производят стартовую сборку установки электрошлакового переплава (ЭШП) рельса 12, при этом, в кристаллизатор 7 валковой клетью 3 механизма вытягивания слитка сортовой заготовки 14 заводится затравка 38 (фиг. 8). Головная часть затравки 38 уплотняется в кристаллизаторе 7 огнеупорной обмоткой 39, на торцевой плоскости 40 затравки 38 предварительно наносится огнеупорный разделительный слой 41. Затем, манипулятором 18 шарнирным механическим зажимом 36 на стеллаже 19 захватывают конец рельса 12, который поднимают на заданную высоту и через приемную проводку 13 подают в валковую клеть 2. Валковой клетью 2 механизма подачи нижний свободный конец рельса 12 устанавливают в плоскости а (Фиг. 4). В отдельно стоящей электродуговой плавильной печи расплавляют и нагревают до заданной температуры необходимый рабочий объем электропроводного шлака 15. По команде оператора включается на рабочую мощность проходной индукционный нагреватель 4 и включается привод 30 валковой клети 2 механизма подачи рельса 12. Одновременно в ЭШ печь 6 заливают расплавленный шлак 15, электроды 9 смонтированные на консольных держателях 5 частично погружают в расплавленный шлак 15. Для поддержания температуры расплавленного шлака 15 на 250-:-450°С выше температуры плавления стали рельса 12 включается рабочая мощность электрической цепи ЭШ печи 6. Поскольку внутренние стенки ЭШ печи 6 выполнены водоохлаждаемыми, то на поверхности стенок образуется защитный гарнисажный слой. Валковой клетью 2 механизма подачи, предварительно нагретый до температуры 600-:-1200°С в проходном индукторе 4 рельс 12, погружают в расплавленный шлак 15 поступательно с прохождением его через шлаковую ванну ЭШ печи 6 до кристаллизатора 7 со скоростью Vпогр., определяемой из выражения

Vпогр.=Н/Топл, м/мин,

где Н - толщина шлакового слоя до кристаллизатора 7, 0,45-:-0,96 м;

Топл. - расчетное время оплавления поверхности погруженной части рельса 12, 0,36-:-1,45 мин;

Топл=Копл.*Рп.м./Vопл., мин,

где Копл. - оптимальный коэффициент оплавления профиля рельса 12, 0,25-:-0,75;

Копл.=Sопл./S, где S - площадь сечения рельса 12, Sопл. - площадь оплавленной части сечения рельса 12;

Рп.м. - вес погонного метра рельса 12 с износом, для Р65 - 61,2-:-64,5 кг;

Vопл. - скорость оплавления погруженной части рельса 12, 16-:-54 кг/мин;

,

,

где λ - теплопроводность стали рельса 12, в интервале температур 600-:-1200°С составляющая 37-:-31 Вт/(м*град);

ρ - удельная плотность, принимается 7,85*103 кг/м3;

Ср - удельная теплоемкость стали рельса 12, в интервале температур 600-:-1200°С составляющая 624-:-703 Дж/(кг*град);

Р - периметр сечения рельса 12, для Р65 - 0,698 м;

S - площадь сечения рельса 12, для Р65 - 0,8265*10-2 м2;

Т - температура шлака, в интервале 1700-:-2000 С°;

Тр - расчетная температура плавления стали рельса 12, в расчетах 1480°С;

Tz - температура предварительного нагрева рельса 12 в проходном индукторе, в интервале 600-:-1200°С;

К1 - экспериментальный коэффициент, учитывающий влияние неравномерности нагрева по сечению рельса 12, из интервала (0,65-:-1,56)*103.

Изменением скорости погружения Vпогр. регулируют степень оплавления рельса 12 и объем ванны 16 жидкой стали в кристаллизаторе 7.

Жидкая сталь, с оплавляющегося при прохождении через шлак 15 рельса 12, каплями стекает во внутреннюю полость кристаллизатора 7 и формирует над торцевой плоскостью 40 затравки 38 первичную ванну жидкой стали 16. Когда рельс 12 проходит плоскость b (Фиг. 4), сечение центральной не оплавленной части 29 рельса 12 приобретает галтелевидную форму. Далее, передний конец не оплавленной центральной части 29 рельса 12, поступательно погружаясь, входит во внутреннюю полость кристаллизатора 7, достигает мениска первичной ванны 16 жидкой стали в кристаллизаторе 7, погружается в нее вытесняя жидкую сталь в образовавшийся кольцевой зазор между охлаждаемыми стенками 26 внутренней полости кристаллизатора 7 и поверхностью 27 центральной не оплавленной части 29 рельса 12. Над торцевой плоскостью затравки формируется кольцевая ванна жидкой стали 16 из оплавленной части рельса 12. Момент достижения рельса 12 торцевой плоскости 40 головной части затравки 38 фиксируется тензодатчиками 28 резким ростом осевого усилия погружения. В блоке управления 42 формируется команда на включение привода 31 валковой клети 3 механизма вытягивания, и затравка 38 со скоростью вытягивания Vвыт. начинает движение вниз, при этом выполняется условие Vпогр.=Vвыт. При этом, на стенках 26 внутренней полости кристаллизатора 7, на поверхности 27 центральной части рельса 12, на торцевой плоскости 40 затравки 38 кристаллизуется первичная корка твердой фазы и формируется головная часть слитка сортовой заготовки 14 (Фиг. 8). При движении головной части слитка сортовой заготовки 14 и затравки 38 изменяется форма кольцевой ванны 16 жидкой стали, она вытягивается на величину m и заостряется к низу (Фиг. 5), при этом выполняется соотношение

m/h=4,5-:-12,5,

где h - величина зазора, мм, 10-:-35;

m - глубина кольцевой ванны жидкой стали.

Положение кольцевой ванны 16 жидкой стали в кристаллизаторе 7 контролируется радиационным датчиком уровня 17, смонтированным на выкатной платформе 8.

Когда головная часть слитка сортовой заготовки 14 в кристаллизаторе 7 полностью сформировалась, что соответствует плоскости с (Фиг. 4), увеличивают скорость вытягивания Vвыт. Затравки 38 из кристаллизатора 7. Поскольку на торцевую плоскость 40 затравки 38 нанесен огнеупорный разделительный слой 41, то затравка 38 легко отделяется от головной части слитка сортовой заготовки 14, выходит из кристаллизатора 7 и поступает на приемный рольганг 23, установленный в вертикальное положение. По достижении затравки 38 передвижного упора 37 приемного рольганга 23 проходит команда на включение привода поворота, приемный рольганг 23 переводится в горизонтальное положение, и затравка 38 выдается на горизонтальный рольганг 25.

Когда головная часть слитка сортовой заготовки 14 вошла в валковую клеть 3 механизма вытягивания, скорость вытягивания Vвыт снижают, при этом, возрастает до величины 10-:-35 тонн осевое усилие подачи рельса 12, что контролируется тензодатчиками 28, осевое усилие подачи воспринимается силовым контуром, выполненным в виде станины 1. Под действием возросшего осевого усилия подачи, центральная не оплавленная часть 29 рельса 12 подвергается осадке в кристаллизаторе 7 в зоне формирования слитка сортовой заготовки 14, с величиной D=1,05-:-1,12. Осадка D через уширение способствует сокращению глубины m кольцевой ванны 16 жидкой стали и создает благоприятные условия кристаллизации слитка сортовой заготовки 14 с преобладанием напряжений сжатия. Величина осадки D контролируется поддержанием соответствующей разности скорости погружения Vпогр в шлаковую ванну рельса 12, и скорости вытягивания Vвыт слитка сортовой заготовки 14 из кристаллизатора 7,

D=Vпогр./Vвыт.=1,05-:-1,12, при постоянстве секундного объема Uсек,

Uсек=Sкр*Vвыт.=S*Vпогр.,

где Sкр - площадь сечения внутренней полости кристаллизатора,

S - площадь сечения рельса, для Р65 - 82,65 см2.

Далее, слиток сортовой заготовки 14 выходит из валковой клети 3 механизма вытягивания, проходит через портальную установку термической резки 20 и поступает в валковый блок 21. При толщине Нзаг=35-:-60 мм и заданной мерной длине сортовой заготовки Lзаг=3,0-:-12 м, слиток сортовой заготовки 14 в валковом блоке 21 изгибают на радиус Rзаг (Фиг. 9), с последующим его выпрямлением в горизонтальном направлении в валковом блоке 22, при этом, приемный рольганг 23 переводят в горизонтальное положение, а поддерживающий рольганг 24 гидроцилиндром устанавливают вдоль радиусной траектории движения сортовой заготовки 14, при выполнении соотношения Нзаг/Rзаг=(2,5-:-3,0)*10-2. При толщине слитка сортовой заготовки 14 Нзаг=60-:-180 мм и заданной длине сортовой заготовки 14 из диапазона Lзаг=1,5-:-3,0 м, ее отрезают устройством термической резки 20 без изгиба, с возможностью последующего перевода отрезанной короткой сортовой заготовки 14 в горизонтальное положение посредством наклоняющегося на 90° приемного рольганга 24 и ее передачи на горизонтальный рольганг 25.

В случае, когда необходимо увеличение площади сечения Sкр отливаемой сортовой заготовки 14 по отношению к площади сечения S ж/д рельса 12 на величину более 12%, через расплавленный шлак 15 в кристаллизатор 7 дополнительно непрерывно дозированно подают жидкую сталь из сталеразливочного ковша 10, с выполнением соотношения

Sкр=Kд*S*Vпогр./Vвыт,

где Кд - коэффициент, учитывающий объем жидкой стали дополнительно подаваемой из ковша в кристаллизатор, определяемый из выражения

Кд=1+Рж/Рр,

где Рр - расход по погружаемому рельсу, 48,0-:-102,4 кг/мин;

Рж - расход по жидкой стали из сталеразливочного ковша, 4,5-:-17,3 кг/мин.

При этом, предварительно, в дополнительной индукционной сталеплавильной печи расплавляют необходимый рабочий объем жидкой стали из прокатной обрези, образующейся при сортовой прокатке заготовки 14, предварительно полученной из рельса 12. Готовую к разливке жидкую сталь сливают из индукционной печи в сталеразливочный ковш 10. На стенд 32 устанавливают сталеразливочный ковш 10 (Фиг. 7). В момент выхода нагретого до температуры 600-:-1200°С переднего конца рельса 12 из проходного индуктора 4, открывают шиберный затвор 34 и через стакан - дозатор 33 и погружной стакан 35 жидкую сталь начинают непрерывно дозированно подавать под уровень расплавленного шлака 15 в водоохлаждаемый кристаллизатор 7, формируя совместно с объемом оплавленной части рельса 12 во внутренней полости кристаллизатора 7 над торцевой плоскостью 40 затравки 38 ванну жидкой стали 16. Далее ЭШП рельса 12 проводят в последовательности аналогично описанной выше.

Для повышения непрерывности электрошлакового переплава, рельсы 12 со стеллажа 19 подают манипулятором 18 в валковую клеть 2 механизма подачи один за другим, и погружают в расплавленный шлак 15 валковой клетью 2 механизма подачи последовательно без между торцевых зазоров, причем сопрягаемые торцы смежных рельсов 12 сваривают контактной сваркой при прохождении через расплавленный шлак 15 до кристаллизатора 7, при этом, величины осевого усилия осадки D достаточно для образования качественного контактного сварного шва между торцами предыдущего и последующего рельса 12. Этот технологический прием обеспечивает электрошлаковый переплав рельсов 12 различной длины и с различной степенью износа.

Таким образом повышение производительности и непрерывности ЭШП при снижении общих энергетических затрат на производство сортовой заготовки обеспечивается наличием в кристаллизаторе, в зоне формирования слитка сортовой заготовки, центральной не оплавленной части рельса, которая подвергается осадке в силовом контуре при формировании слитка сортовой заготовки в кристаллизаторе, вытесняет кольцевую ванну жидкой стали в приповерхностную область сечения слитка, повышает скорость кристаллизации слитка по всему сечению и через уширение обеспечивает благоприятные условия кристаллизации слитка сортовой заготовки с преобладанием напряжений сжатия, снижая вероятность образования литейных дефектов слитка сортовой заготовки. Контактная сварка по торцам смежных рельсов при прохождении через слой шлака и одновременном осевом сжимающем усилии обеспечивает непрерывность ЭШП и возможность переработки рельсов различной длины и степени износа.

Пример 1

Производили ЭШП железнодорожного рельса Р65 длиной 6 метров в сортовую заготовку 50×180 мм, мерной длины 12 метров.

Копл.=0,52; Н=0,9 м; Т=1800°С; Tz=1100°С, тогда Vопл.=34,1 кг/мин

Топл=Копл.*Рп.м./Vопл.=0,52*62,5/34,1=0,95 мин

Vпогр.=Н/Топл=0,9/0,95=0,947 м/мин

Расчетная величина осадки составляла D=Sкр/S=18*5/82,65=1,089

Расчетная величина скорости вытягивания слитка сортовой заготовки составляла

Vвыт.=Vпогр./D=0,947/1,089=0,87 м/мин.

h=12,5 мм

m=106,2 мм, при выходе из кристаллизатора 7 слиток сортовой заготовки 14 кристаллизовался по всему сечению и при выходе из валковой клети 3 механизма вытягивания отрезался на мерную длину 12 метров установкой термической резки 20, изгибался на радиус Rзаг=2,5 метра в изгибном блоке 21, распрямлялся в блоке 22 и выдавался на горизонтальный рольганг 25.

Часовая производительность двухручьевой установки составляла 7,1 тонна, что в 5 раз выше производительности установки по известному способу. Энергетические затраты были ниже на 24-:-28% по отношению к известному способу производства и не превышали 820-840 кВт.ч/тн.

Пример 2

Производили ЭШП железнодорожного рельса Р65 длиной 6 метров в сортовую заготовку 100×180 мм, мерной длины 4,5 метра.

Копл.=0,42; Н=0,9 м; Т=1800°С; Tz=1100°С, тогда Vопл.=34,1 кг/мин, D=1,048

Топл=Копл.*Pп.м./Vопл.=0,42*62,5/34,1=0,77 мин

Vпогр.=Н/Топл=0,9/0,77=1,17 м/мин

Sкр/S=18*10/82,65=2,18>1,12 необходимо сделать расчет дополнительного объема жидкой стали для формирования слитка сортовой заготовки 14.

Кд=Sкр/(S*D)=2,18/1,048=2,079

Рж=Рp*(Кд-1)=73,12*(2,079-1)=78,92 кг/мин

Расчетная величина скорости вытягивания слитка сортовой заготовки составляла

Vвыт.=Vпогр./D=1,17/1,048=1,12 м/мин.

h=31,5 мм

m=284,3 мм, при выходе из кристаллизатора 7 слиток сортовой заготовки 14 кристаллизовался по всему сечению и при выходе из валковой клети 3 механизма вытягивания отрезался на мерную длину 4 метра установкой термической резки 20. Отрезанная мерная короткая заготовка 14 через раскрытый изгибной блок 21, без изгиба поступала в приемный рольганг 23, установленный в вертикальное положение. По достижении мерной короткой сортовой заготовки 14 упора 37 поступала команда на поворот приемного рольганга на 90° и перевод его в горизонтальное положение и последующей выдачи на горизонтальный рольганг 25. С горизонтального рольганга 25 заготовка 14 передавалась на склад готовой продукции или на нагревательную печь прокатного стана.

Часовая производительность двухручьевой установки составляла 18,9 тонна, что в 9 раз выше производительности установки по известному способу. Энергетические затраты были ниже на 14-:-16% по отношению к известному способу производства и не превышали 860-920 кВт.ч/тн.

Изобретение относится к металлургии, а именно к электрошлаковому переплаву, и может быть использовано при производстве сортовой заготовки ЭШП демонтированного изношенного железнодорожного рельса, а также заготовки для сортового и шаропрокатного производства.

Способ включает пропускание электрического тока через разнополюсные электроды, частично помещенные в токопроводный расплавленный шлак в печи с металлическими охлаждаемыми стенками с гарнисажным слоем шлака, поступательное погружение по мере оплавления в расплавленном шлаке, предварительно нагретого в проходном индукторе железнодорожного рельса, кристаллизацию и формирование слитка сортовой заготовки в водоохлаждаемом кристаллизаторе, при этом температуру расплавленного токопроводящего шлака устанавливают на 250÷450°С выше температуры плавления стали железнодорожного рельса. Контролируемое частичное оплавление предварительно нагретого рельса с оптимальным значением коэффициента оплавления обеспечивают регулируемым погружением с расчетной скоростью через расплавленный шлак до кристаллизатора. Наличие в кристаллизаторе, в зоне формирования слитка сортовой заготовки, центральной не оплавленной части рельса, которая подвергается осадке на оптимальную величину в силовом контуре при формировании слитка сортовой заготовки в кристаллизаторе, вытесняет кольцевую ванну жидкой стали в приповерхностную область сечения слитка, повышает скорость кристаллизации слитка по всему сечению и через уширение обеспечивает благоприятные условия кристаллизации слитка сортовой заготовки с преобладанием напряжений сжатия, снижая вероятность образования литейных дефектов слитка сортовой заготовки. Изобретение также обеспечивает возможность переработки железнодорожных рельсов различной длины и степени износа. 2 н. и 8 з.п. ф-лы, 9 ил.

1. Способ производства сортовой заготовки электрошлаковым переплавом демонтированного железнодорожного рельса, включающий пропускание электрического тока через разнополюсные электроды, частично помещенные в токопроводный расплавленный шлак в печи с металлическими охлаждаемыми стенками с гарнисажным слоем шлака, поступательное погружение по мере оплавления в расплавленном шлаке предварительно нагретого в проходном индукторе железнодорожного рельса, кристаллизацию и формирование слитка сортовой заготовки в водоохлаждаемом кристаллизаторе, при этом температуру расплавленного токопроводящего шлака устанавливают на 250÷450°С выше температуры плавления стали железнодорожного рельса, отличающийся тем, что частичное оплавление предварительно нагретого железнодорожного рельса осуществляют путем поступательного погружения с прохождением через шлаковую ванну до кристаллизатора со скоростью Vпогр, определяемой из выражения

Vпогр=Н/Топл, м/мин,

где Н - толщина шлакового слоя до кристаллизатора, 0,45÷0,96 м;

Топл - расчетное время оплавления поверхности погруженной части рельса, 0,36÷1,45 мин;

Топл=Копл*Рп.м/Vопл, мин,

где Копл - оптимальный коэффициент оплавления профиля рельса, 0,25÷0,75;

Kопл=Sопл/S,

где S - площадь сечения рельса, Sопл - площадь оплавленной части сечения рельса;

Рп.м - вес погонного метра рельса с износом, для рельса Р65 - 61,2÷64,5 кг;

Vопл - скорость оплавления погруженной части рельса, 16÷54 кг/мин;

,

,

где λ - теплопроводность стали рельса, в интервале температур 600÷1200°С составляющая 37÷31 Вт/(м*град);

ρ - удельная плотность, равная 7,85*103 кг/м3;

Ср - удельная теплоемкость стали рельса, в интервале температур 600÷1200°С составляющая 624÷703 Дж/(кг*град);

Р - периметр сечения для рельса Р65 - 0,698 м;

S - площадь сечения для рельса Р65 - 0,8265*10-2 м2;

Т - температура шлака 1700÷2000°С;

Тр - расчетная температура плавления стали рельса, в расчетах 1480°С;

Tz - температура предварительного нагрева рельса в проходном индукторе, в интервале 600÷1200°С;

K1 - экспериментальный коэффициент, учитывающий влияние неравномерности нагрева по сечению рельса, равный (0,65÷1,56)*103,

при этом в зазоре между охлаждаемыми стенками внутренней полости кристаллизатора и поверхностью центральной неоплавленной части рельса формируют кольцевую ванну жидкой стали из оплавленной части рельса, с выполнением соотношения:

m/h=4,5÷12,5,

где h - величина зазора, 10÷35 мм;

m - глубина кольцевой ванны жидкой стали, мм.

2. Способ по п. 1, отличающийся тем, что для сокращения глубины m кольцевой ванны жидкой стали и создания благоприятных условий кристаллизации слитка сортовой заготовки с преобладанием напряжений сжатия производят осадку D в кристаллизаторе центральной части формирующегося слитка сортовой заготовки с поддержанием разности скорости погружения в шлаковую ванну рельса Vпогр и скорости вытягивания слитка из кристаллизатора Vвыт, равный D=Vпогр/Vвыт=1,05÷1,12, при постоянстве секундного объема Uсек,

Uсек=Sкр*Vвыт=S*Vпогр,

где Sкр - площадь сечения внутренней полости кристаллизатора,

S - площадь сечения для рельса Р65 - 82,65 см2.

3. Способ по п. 1 или 2, отличающийся тем, что для увеличения размеров отливаемого сечения слитка сортовой заготовки в шлаковую ванну дополнительно непрерывно дозированно из сталеразливочного ковша подают жидкую сталь, которая выплавлена из обрези при прокатке сортовой заготовки, предварительно полученной из рельса, при этом

Sкр=Кд*S*Vпогр/Vвыт,

где Кд - коэффициент, учитывающий объем жидкой стали, дополнительно подаваемой из ковша в кристаллизатор, определяемый из выражения

Кд=1+Рж/Рр,

где Рр - расход по погружаемому рельсу, 48,0÷102,4 кг/мин;

Рж - расход по жидкой стали из сталеразливочного ковша, 4,5÷17,3 кг/мин.

4. Способ по п. 2 или 3, отличающийся тем, что обеспечивают непрерывность электрошлакового переплава путем погружения в расплавленный шлак рельсов последовательно без торцевых зазоров, причем сопрягаемые торцы смежных рельсов сваривают контактной сваркой при прохождении через слой шлака до кристаллизатора в условиях контактного сжатия осевым усилием осадки D.

5. Способ по одному из пп. 1-4, отличающийся тем, что вытягиваемый из кристаллизатора слиток сортовой заготовки при толщине Нзаг из диапазона 35÷60 мм и заданной мерной длине сортовой заготовки Lзаг=3,0÷12 м изгибают на радиус Rзаг, с последующим его выпрямлением в горизонтальном направлении, при этом Нзаг/Рзаг=(2,5÷3,0)*10-2, при толщине слитка сортовой заготовки Нзаг=60÷180 мм и заданной длине сортовой заготовки Lзаг=1,5÷3,0 м ее отрезают с помощью устройства термической резки без изгиба, с возможностью последующего перевода отрезанной сортовой заготовки в горизонтальное положение с использованием наклоняющегося приемного стола.

6. Устройство для производства сортовой заготовки электрошлаковым переплавом демонтированного железнодорожного рельса, содержащее электрошлаковую печь с охлаждаемыми стенками с гарнисажным слоем шлака, подключенные к силовой электрической цепи разнополюсные электроды, механизм подачи переплавляемого железнодорожного рельса, выполненного с возможностью его поступательного погружения в шлак, проходной индукционный нагреватель для предварительного нагрева рельса до температуры 600÷1200°С, водоохлаждаемый кристаллизатор, механизм вытягивания слитка сортовой заготовки из кристаллизатора и установку термической резки отлитого слитка на сортовую заготовку заданной мерной длины, отличающееся тем, что оно содержит станину с размещенными в ней валковыми клетями механизмов подачи упомянутого рельса и вытягивания слитка сортовой заготовки, блоком управления продольного усилия осадки центральной части формирующегося слитка сортовой заготовки в кристаллизаторе, причем валковые клети оснащены тензодатчиками и приводами вращения валков с регулируемой скоростью вращения для поддержания заданной величины осадки.

7. Устройство по п. 6, отличающееся тем, что оно содержит стенд для установки и замены сталеразливочного ковша, сталеразливочный ковш с приводным шиберным затвором, стакан-дозатором и погружным стаканом для непрерывной дозированной подачи жидкой стали под уровень расплавленного шлака в кристаллизатор, с возможностью регулировки посредством блока управления расхода жидкой стали.

8. Устройство по п. 6 или 7, отличающееся тем, что электрошлаковая печь и кристаллизатор смонтированы на выкатной платформе, при этом печь оснащена механизмом наклона с возможностью слива шлака.

9. Устройство по одному из пп. 6-8, отличающееся тем, что оно содержит манипулятор автоматической установки рельса в механизм подачи, который выполнен в виде двухпозиционной поворотной консоли с шарнирным механическим зажимом концевой части рельса и с возможностью подъема рельса на требуемую высоту с поворотом в положение для установки его в приемную проводку механизма подачи рельса.

10. Устройство по одному из пп. 6-9, отличающееся тем, что оно содержит два дополнительных валковых блока, выполненных с возможностью изгиба вытягиваемого из кристаллизатора отлитого слитка сортовой заготовки на радиус Rзаг с последующим его выпрямлением в горизонтальном направлении, при этом установка термической резки слитка сортовой заготовки смонтирована перед дополнительным валковым блоком изгиба вытягиваемого слитка, который установлен над приемным рольгангом, с возможностью периодического наклона приемного рольганга на 90 градусов для перевода короткой прямолинейной сортовой заготовки в горизонтальное положение.

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 2001 |

|

RU2198944C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

| US 4503699 A, 12.03.1985. | |||

Авторы

Даты

2017-09-14—Публикация

2016-06-28—Подача