Изобретение относится к области сварки, а именно к контролю качества сварных стыковых швов.

Контроль качества сварных стыковых швов с помощью измерений производится для определения их геометрических параметров на соответствие ГОСТ 5264-80 (см. Бельчук Г. А. Сварные соединения в корпусных конструкциях. - Л.: Судостроение, 1969, с.89-99). При этом измеряется только высота и ширина шва. Однако на прочностные характеристики сварных соединений оказывает влияние и величина радиуса перехода от наплавленного металла к основному.

Известно также устройство для контроля геометрических параметров сварных стыковых швов, включающее шаблон, задающий геометрические параметры шва, и средства измерения отклонения параметров контролируемого шва от заданных (см. С. Шишов. Универсальный шаблон для измерения конструктивных элементов сварных швов. Судоремонт флота рыбной промышленности, 1973, 23, с.65).

Недостатком этого устройства является сложность его обслуживания. Кроме того, оно не позволяет замерять радиус перехода от направленного металла к основному.

Задачей, на решение которой направлено предлагаемое техническое решение, является снижение трудоемкости при измерениях геометрических характеристик сварных соединений и повышение точности измерения.

Технический результат, который достигается при решении поставленной задачи, выражается в возможности замера радиуса перехода от наплавленного металла к основному, который оказывает существенное влияние на прочностную характеристику сварных стыковых швов и в возможности сохранения результатов измерения в памяти микропроцессора.

Поставленная задача решается тем, что устройство для контроля геометрических параметров сварных стыковых швов, включающее шаблон, задающий геометрические параметры шва, и средства измерения отклонения параметров контролируемого шва от заданных, отличается тем, что шаблон, задающий геометрические параметры шва, выполнен в виде электрической схемы, содержащей микропроцессор, вход которого связан с одним из выходов задающего генератора, выход которого через цифроаналоговый преобразователь связан с одним из входов двухлучевой осциллографической трубки, а выход двухлучевой осциллографической трубки связан со входом блока управления разверткой по вертикали первого луча двухлучевой осциллографической трубки, при этом второй выход задающего генератора связан со входом блока управления разверткой по горизонтали обоих лучей двухлучевой осциллографической трубки, выход которого связан с его вторым входом, причем третий выход задающего генератора связан со входом блока генерирования ультразвуковых зондирующих импульсов, который связан с излучающими трактами измерительного и установочных вибропреобразователей, при этом приемные тракты измерительного и установочных вибропреобразователей через последовательно включенные блок приема и блок обработки ультразвуковых зондирующих импульсов связаны с блоком управления разверткой по вертикали второго луча двухлучевой осциллографической трубки, выход которого связан с третьим входом двухлучевой осциллографической трубки, кроме того, измерительный и установочные вибропреобразователи установлены в контакте с магнитной жидкостью, размещенной с возможностью непосредственного контакта с поверхностью шва, в коробе, выполненном из ферромагнитного материала, внешняя поверхность которого снабжена обмоткой возбуждения, подключенной к выпрямителю через регулирующий тиристор, при этом вывод обмотки возбуждения подключен к катоду тиристора.

При этом установочные вибропреобразователи жестко скреплены с коробом, а измерительный вибропреобразователь установлен на каретке, установленной с возможностью перемещения поперек шва и снабженной средством управления ее перемещением, включающим задающий блок шагового двигателя, выход которого через схему управления шаговым двигателем связан с шаговым двигателем и вторым входом схемы управления тиристором, выход которой связан с управляющим электродом тиристора.

Кроме того, четвертый выход задающего генератора связан с первым входом схемы управления тиристором.

Сопоставительный анализ существенных признаков предлагаемого решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак ". . .шаблон, задающий геометрические параметры шва, выполнен в виде электронной схемы, содержащей микропроцессор, вход которого связан с одним из выходов задающего генератора, выход которого через цифроаналоговый преобразователь связан с одним из входов двухлучевой осциллографической трубки, а выход двухлучевой осциллографической трубки связан со входом блока управления разверткой по вертикали первого луча двухлучевой осциллографической трубки..." позволяет задать нормативную геометрию сварного шва на экране осциллографической трубки для сравнения с измеренными геометрическими параметрами.

Признак "...приемные тракты измерительного и установочных вибропреобразователей через последовательно включенные блок приема и блок обработки ультразвуковых зондирующих импульсов связаны с блоком управления разверткой по вертикали второго луча двухлучевой осциллографической трубки, выход которого связан с третьим входом двухлучевой осциллографической трубки, кроме того, измерительный и установочные вибропреобразователи установлены в контакте с магнитной жидкостью, размещенной с возможностью непосредственного контакта с поверхностью шва в коробе, выполненном из ферромагнитного материала, внешняя поверхность которого снабжена обмоткой возбуждения, подключенной к выпрямителю через регулирующий тиристор, при этом вывод обмотки возбуждения подключен к катоду тиристора. .." позволяет замерить геометрические параметры сварного шва (ширину, высоту, радиус перехода).

Признак ". . . второй выход задающего генератора связан со входом блока управления разверткой по горизонтали обоих лучей двухлучевой осциллографической трубки, выход которого связан с его вторым входом, причем третий выход задающего генератора связан со входом блока генерирования ультразвуковых зондирующих импульсов, который связан с излучающими трактами измерительного и установочных вибропреобразователей..." позволяет осуществлять постоянный контроль при непрерывном технологическом процессе.

Признаки второго пункта формулы изобретения описывают механизм перемещения каретки с установленным на нем измерительным вибропреобразователем.

Признаки третьего пункта формулы изобретения обеспечивают функционирование системы управления тиристором.

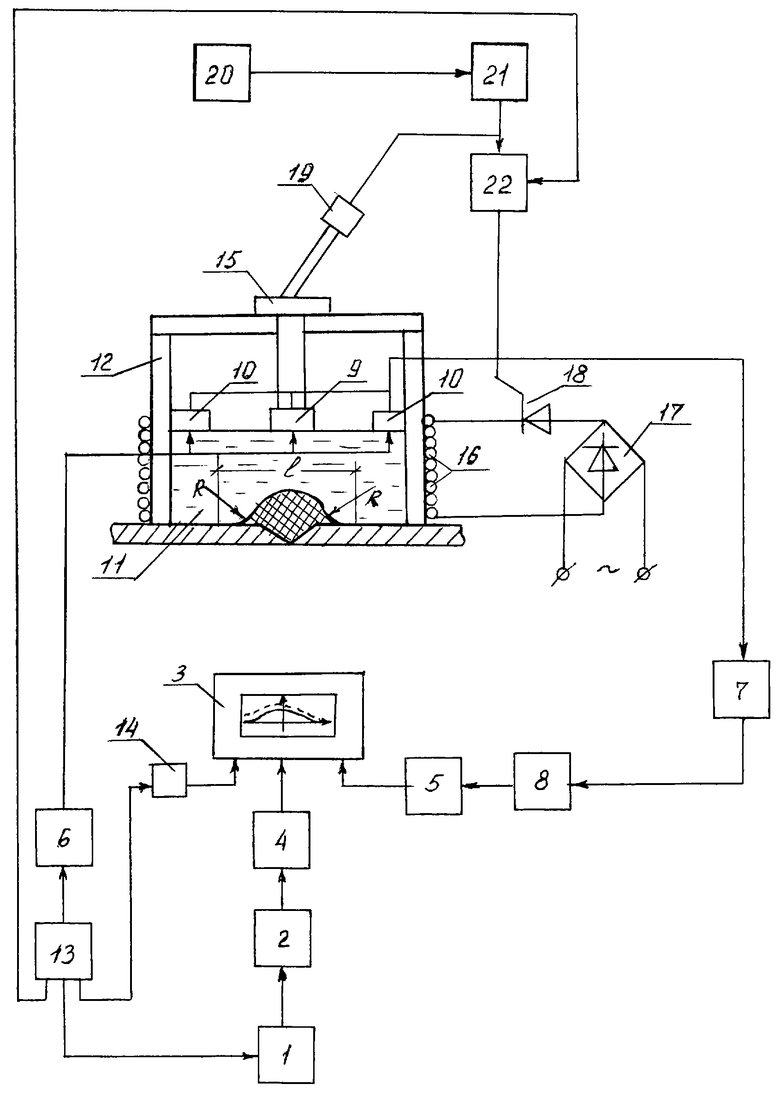

На фиг.1 показана схема устройства для контроля геометрических параметров сварных швов.

Устройство для контроля геометрических параметров сварных швов включает шаблон, задающий геометрические параметры шва, задающий генератор и средство для измерения отклонения параметров контролируемого шва.

Шаблон, задающий геометрические параметры шва, выполнен в виде электронной схемы, которая содержит перепрограммируемый микропроцессор 1 среднего быстродействия, например, на базе микросхем: К 587 ИК 2 (арифметическое устройство); с расширителем функции К 587 ИК3; К 587 РП 1 (блок микропрограммного управления); К 587 ИК 01 (устройство обмена информации), дополненное К 530 АП 2 (усилителем-формирователем) для согласования с линиями связи. Микропроцессор 1 связан с блоком 2 управления разверткой по вертикали первым лучом двухлучевой осциллографической трубки 3 с помощью цифроаналогового преобразователя 4 (ЦАП) и может быть выполнен на интегральной схеме (ИС), к примеру на К 572 ПА 1 (это десятиразрядный ЦАП).

Средство измерения отклонения параметров контролируемого шва от заданных выполнено в виде электронной схемы, включающей блок 5 управления разверткой по вертикали второго луча двухлучевой осциллографической трубки 3, блоки генерирования 6, приема 7 и обработки 8 ультразвуковых зондирующих импульсов, измерительный 9 и установочных 10 вибропреобразователей, установленных в контакте с магнитной жидкостью 11, размещенной в коробе 12 с возможностью непосредственного контакта с поверхностью шва. Блок генерирования 6 состоит из генератора ультразвуковых колебаний (выполнен на лавинных транзисторах), запускаемый задающим генератором 13, и усилителя (выполнен на тиристорах). Блок приема 7 ультразвуковых колебаний включает в себя и усилитель и детектор.

Задающий генератор 13 может быть выполнен, например, на основе микропроцессорного комплекта серии К 1804, который организует выдачу управляющих сигналов для микропроцессора 1. Один из выходов задающего генератора 13 связан с блоком 14 управления разверткой по горизонтали обоих лучей двухлучевой осциллографической трубки 3, а второй выход - с блоком 6 генерирования ультразвуковых зондирующих импульсов, к которому подключены входы измерительного 9 и установочных 10 вибропреобразователей, выходы которого связаны с входом блока приема 7 и обработки 8 ультразвуковых зондирующих импульсов, выход которого подключен к входу блока 5 управления разверткой по вертикали второго луча двухлучевой осциллографической трубки 3.

Магнитная жидкость 11 представляет собой дисперсный порошок окислов железа в веретенном масле. Измерительный вибропреобразователь 9 установлен на каретке 15, установленной с возможностью перемещения поперек шва, а установочные вибропреобразователи 10 жестко скреплены с коробом 12. Короб 12 выполнен из ферромагнитного материала, внешняя поверхность которого снабжена обмоткой возбуждения 16. Магнитный поток, создаваемый обмоткой возбуждения 16, замыкается по контуру: боковые и верхние стороны короба 12 и магнитная жидкость 11. Питание обмотки возбуждения осуществляют от выпрямителя 17 через регулирующий тиристор 18. Средство управления перемещения каретки 15 включает шаговый двигатель 19, задающее устройство шагового двигателя (ЗУШД) 20, выход которого через схему управления шагового двигателя (СУШД) 21 связан с системой управления 22 тиристором 18.

Осуществляют работу устройства следующим образом. Для измерения геометрических параметров сварных стыковых швов на подлежащий контролю участок сварного шва устанавливают короб 12. Задают программу геометрии сварного шва в микропроцессоре 1, который через согласующие устройства (блок 2 управления разверткой по вертикали первым лучом двухлучевой осциллографической трубки 3 и ЦАП 4) подает сигнал на первый вход двухлучевой осциллографической трубки 3. Запускают задающий генератор 13, который осуществляет управление, и подают импульс на измерительный 9 и установочные 10 вибропреобразователи через блок генерирования 6. Получаемый отклик от вибропреобразователей 9 и 10 через схему усилительно-преобразующих устройств (блоки приема 7 и обработки 8 ультразвуковых зондирующих импульсов) подается в блок 5 управления разверткой по вертикали второго луча двухлучевой осциллографической трубки 3 (второй вход). Управление разверткой по горизонтали в двухлучевой осциллографической трубке 3 осуществляют от задающего генератора 13 блоком 14 (третий вход). Измерение геометрических параметров сварных стыковых швов начинают с оснований шва. В момент подачи импульса на вибропреобразователи 9 и 10 угол тиристора 18 уменьшается, что приводит к увеличению плотности магнитной жидкости 11 для фиксации отраженных импульсов от сварного шва. С помощью системы управления 22 тиристором 18 уменьшают напряжение, подаваемое на обмотку возбуждения 16, тем самым уменьшают плотность магнитной жидкости 11. Это дает возможность перемещать каретку 15 с установленным на ней вибропреобразователем 9 с помощью шагового двигателя 19. Перемещения шагового двигателя 19 осуществляют ЗУЩД 20 дискретно. В момент перемещения каретки 15 с установленным на ней вибропреобразователем 9, приводимой в движение шаговым двигателем 19, угол открытия тиристора 18 увеличивается, напряжение на обмотке возбуждения 16 увеличивается, увеличивается и плотность магнитной жидкости 11. Тем самым создаются наилучшие условия прохождения и отражения акустической волны, воспринимаемой вибропреобразователями 9 и 10.

Измеренные параметры сравнивают с эталоном. В зависимости от задаваемой погрешности выдается информация о соблюдении заданных параметров и сведения о геометрии шва заносятся в память микропроцессора 1. На экране двухлучевой осциллографической трубки 3 наблюдают визуально отклонения измеряемых параметров от эталона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| СПОСОБ РЕМОНТА КОРРОДИРОВАННОГО СВАРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2177393C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ СВАРЩИКА | 2014 |

|

RU2569276C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ТОКОВОЙ ЗАЩИТЫ | 1994 |

|

RU2093847C1 |

| АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1995 |

|

RU2121753C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ФИЗИЧЕСКИХ ПОЛЕЙ | 1999 |

|

RU2178188C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ФИЗИЧЕСКИХ ПОЛЕЙ | 1999 |

|

RU2148267C1 |

| ПАЗОННЫЙ СПОСОБ МОДЕЛИРОВАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137286C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ О РАЗРЫВЕ ПРОДУКТОПРОВОДА | 2002 |

|

RU2227862C2 |

Изобретение относится к области сварки, а именно к контролю качества сварных стыковых швов. Технический результат - снижение трудоемкости при измерениях геометрических характеристик сварных соединений и повышение точности измерения. Сущность: микропроцессор задает программу геометрии сварного шва и через блок управления разверткой по вертикали первым лучом двухлучевой осциллографической трубки и цифроаналоговый преобразователь подает сигнал на первый вход двухлучевой осциллографической трубки. Задающий генератор осуществляет управление и подает импульс на измерительный и установочные вибропреобразователи через блок генерирования. Получаемый отклик от вибропреобразователей через блоки приема и обработки ультразвуковых зондирующих импульсов подается в блок управления разверткой по вертикали второго луча двухлучевой осциллографической трубки (второй вход). Измерительный и установочные вибропреобразователи установлены в контакте с магнитной жидкостью, контактирующей также с поверхностью сварного шва, в коробе из ферромагнитного материала. На внешней поверхности короба установлена обмотка возбуждения, с помощью которой изменяется плотность магнитной жидкости. 2 з.п. ф-лы, 1 ил.

| ШАБЛОН В.Г.ДЕМЧУКА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ СВАРНЫХ ШВОВ СОЕДИНЕНИЙ | 1991 |

|

RU2032140C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| US 5302799, 12.04.1994 | |||

| US 4920249, 24.04.1990. | |||

Авторы

Даты

2003-05-27—Публикация

2002-01-25—Подача