Изобретение относится к области сварки и может быть использовано при проведении измерительного контроля качества сварных швов, получаемых наплавкой пайкой или любым известным способом сварки, в процессе образования которых присутствует жидкая фаза материала шва, кристаллизующаяся в поле сил тяжести.

Известно устройство для контроля сварного шва, полученного при глубокой сварке стыкового соединения деталей из листового металла лазерным лучом (патент РФ №2194601 МПК В23К 26/02, опубл. 20.12.2002), содержащее располагаемое над сварным швом считывающее устройство, отличающееся тем, что оно имеет средство для непрерывного перемещения считывающего устройства вдоль сварного шва, при этом считывающее устройство оборудовано как дистанционное средство для измерения расстояния до поверхности сварного шва. Это устройство имеет детектор, выполненный для распознавания величины различий измеренных значений упомянутого расстояния порядка нескольких десятых долей миллиметра и содержит, по меньшей мере, один акустический дальномер. В процессе контроля данное устройство позволяет измерять размеры сварного шва только по высоте. Это устройство предназначено только для контроля шва сварного соединения, выполненного из листового металла встык посредством глубокой сварки лазерным лучом. Такие сварные швы имеют специфические дефекты, контролировать которые и предназначено данное устройство. Регистрация дефектов и оценка качества сварного шва производится устройством только путем непрерывного считывания высоты сварного шва вдоль стыкового соединения. Однако устройство, имеющее средство для непрерывного перемещения считывающего устройства лишь вдоль сварного шва, не позволяет объективно выполнить полную оценку качества поверхности сварного шва, полученного не лазерной сваркой. Не позволяет это устройство количественно оценивать качество поверхности сварных швов труб как снаружи, так и внутри, а также профильных (двутавр, уголки) и геометрически сложных сварных конструкций. Не может оценивать ширину и форму шва.

Наиболее близко к заявляемому решению «Устройство для контроля геометрических параметров сварных стыковых швов», описанное в патенте РФ №2205366 на изобретение, МПК7 G01B 17/00, опубл. 27.05.2003. В указанном изобретении для измерения геометрических параметров сварных стыковых швов используют шаблон, который выполнен в виде электронной схемы. В состав этой электронной схемы включен микропроцессор, вход которого связан с одним из выходов задающего генератора, а выход микропроцессора через цифроаналоговый преобразователь связан с одним из входов двухлучевой осциллографической трубки, при этом выход двухлучевой осциллографической трубки связан со входом блока управления разверткой по вертикали первого луча двухлучевой осциллографической трубки.

Работает устройство следующим образом. На подлежащий контролю участок сварного шва устанавливают короб из ферромагнитного материала с обмоткой на внешней поверхности и магнитной жидкостью, контактирующей с поверхностью сварного шва. Рабочей магнитной жидкостью является веретенное масло с дисперсным порошком окислов железа. С помощью шаблона задают нормативную геометрию сварного шва на экране осциллографической трубки. Запускают задающий генератор, который выдает управляющие сигналы для микропроцессора в электронной схеме шаблона и при этом одним из своих выходов связан с блоком управления разверткой по горизонтали обоих лучей двухлучевой осциллографической трубки. При запуске задающего генератора подают импульс на измерительный и установочные вибропреобразователи, которые установлены в контакте с магнитной жидкостью, размещенной в коробе, и с возможностью непосредственного контакта с поверхностью шва. Отклик, получаемый от измерительного вибропреобразователя, установленного на каретке с возможностью перемещения вдоль шва, и от установочных вибропреобразователей, жестко скрепленных с коробом, через схему усилительно-преобразующих устройств (блоки приема и обработки ультразвуковых зондирующих импульсов) подается в блок управления разверткой по вертикали второго луча двухлучевой осциллографической трубки (второй вход). Управление разверткой по горизонтали в двухлучевой осциллографической трубке осуществляют также от задающего генератора (третий вход). Измерение геометрических параметров сварных стыковых швов начинают с оснований шва. В момент подачи импульса на вибропреобразователи магнитный поток, создаваемый обмоткой возбуждения на боковых поверхностях короба, замыкается по контуру: боковые и верхние стороны короба и магнитная жидкость. Угол регулирующего тиристора, через который от выпрямителя осуществляется питание обмотки возбуждения, уменьшается, что приводит к увеличению плотности магнитной жидкости для фиксации отраженных импульсов от сварного шва. С помощью системы управления регулирующим тиристором, уменьшают напряжение, подаваемое на обмотку возбуждения, тем самым уменьшают плотность магнитной жидкости. Это дает возможность с помощью шагового двигателя перемещать каретку с установленным на ней измерительным вибропреобразователем. В момент перемещения каретки с вибропреобразователем, угол открытия регулирующего тиристора увеличивается, напряжение на обмотке возбуждения увеличивается, при этом увеличивается и плотность магнитной жидкости. Тем самым создаются наилучшие условия прохождения и отражения акустической волны, воспринимаемой вибропреобразователями. Измеренные параметры сравнивают с эталоном. В зависимости от задаваемой погрешности выдается информация о соблюдении заданных параметров и сведения о геометрии шва заносятся в память микропроцессора. На экране двулучевой осциллографической трубки наблюдают визуально отклонения измеряемых параметров от эталона.

В указанном изобретении описано устройство для измерения конкретных геометрических параметров сварных швов (высота, ширина, радиус перехода от наплавленного металла к основному) и определения соответствия этих геометрических параметров установленным нормативам. Однако данное устройство может быть реализовано только при контроле сварных швов в горизонтальном пространственном положении. Устройство громоздко, неудобно в эксплуатации, т.к. требует после каждого измерения сварного шва на определенном участке переустанавливать короб, герметизировать этот короб с рабочей жидкостью на сварном шве, чтобы предотвратить ее утечку. В случае утечки рабочей жидкости, являющейся пожароопасным продуктом, требуется удаление пролива, что приводит к дополнительным трудовым и временным затратам. Данное устройство по измеряемым геометрическим параметрам сварного шва (ширина, высота, радиус перехода) не позволяет количественно оценить качество поверхности сварного шва, так как не предусматривает количественных критериев оценки, не позволяет учитывать изменение формы поверхности шва, вызванное наличием дефектов, таких как поверхностные поры, свищи, поверхностные трещины, подрезы, отклонения и искривления оси сварного шва от его геометрического центра и т.п.

Не позволяет это устройство количественно оценивать качество поверхности сварных швов труб как снаружи, так и внутри, а также профильных (двутавр, уголки) и геометрически сложных сварных конструкций.

Техническим результатом заявляемого устройства является количественная оценка качества сварного шва по форме его поверхности. В том числе это устройство позволяет количественно оценивать качество поверхности сварных швов труб как снаружи, так и внутри, а также профильных (двутавр, уголки) и геометрически сложных сварных конструкций. Может оценивать ширину и форму шва.

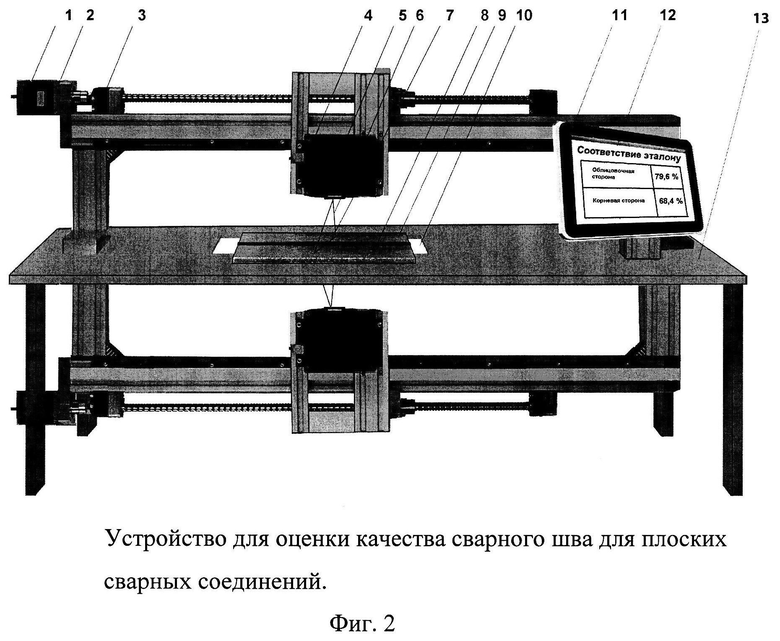

Поставленный технический результат достигается тем, что предлагаемое устройство оценки качества сварного шва 8 по результатам измерения геометрических размеров поверхности сварного шва состоит из считывающего устройства содержащего модуль перемещения 1, шаговый электродвигатель 2, контроллер 3, позволяющий задавать шаг перемещения вдоль оси сварки лазерного датчика 4, оснащенного контроллером 5. Этот контроллер управляет параметрами развертки 7 лазерного луча 6 в поперечном оси сварного шва направлении. Ширина сканирующего луча в поперечном оси сварного шва направлении задается контроллером лазерного триангуляционного 2-D датчика. Сигналы от лазерного датчика и контроллера шагового электродвигателя поступают в запоминающее устройство, в котором происходит преобразование данных измерения высот поверхности сварного соединения 9 при каждом шаге перемещения считывающего устройства, в цифровые значения. На основе полученных значений осуществляется распознавание границ поперечного сечения сварного шва и определение ширины сварного шва. Построение двумерного изображения поверхности сварного шва при каждом шаге считывающего устройства, которое фактически является сечением выпуклости сварного шва для каждого шага считывающего устройства, производится в блоке построения цифровой копии поверхности сварного шва. Из полученных для каждого шага двумерных сечений в этом же блоке происходит построение трехмерного изображения поверхности сварного шва. В блоке количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона происходит сравнение полученных двумерных и трехмерных изображений поверхности сварного шва с эталоном и по отклонению формы поверхности измеренного сварного шва от формы поверхности эталона количественно определяется качество поверхности сварного шва. Форма поверхности эталона определяется в блоке построения цифрового эталона сварного шва по нормативным значениям высоты и ширины шва с учетом физических свойств материала, применяемого для сварки. Количественное значение отклонения формы поверхности сварного шва от формы поверхности эталона в процентах или баллах выводятся на дисплей 12. В устройстве блок ввода исходных данных 14 одним выходом связан с блоком построения цифровой копии поверхности сварного шва 17, второй выход блока ввода исходных данных связан с блоком построения цифрового эталона сварного шва 19, третий выход связан с входом блока управления считывающим устройством 21, выходы которого связаны с входами контроллера 3 шагового электродвигателя 2 и входами контроллеров 5 датчиков 4, выходы контроллеров связаны с входами датчиков и шагового электродвигателя, второй выход каждого контроллера и выход блока построения цифровой копии поверхности сварного шва 17 связаны с входами запоминающего устройства 16, выход которого связан со вторым входом блока построения цифровой копии поверхности сварного шва, выходы блока построения цифрового эталона сварного шва 19 и блока построения цифровой копии поверхности сварного шва связаны с входами блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона 18, один выход которого связан с входом запоминающего устройства, второй выход с блоком вывода результатов оценки качества поверхности сварного шва 20.

Таким образом, предлагаемое устройство позволяет количественно определять качество сварного шва по форме его поверхности.

Схема предлагаемого устройства представлена на фиг. 1.

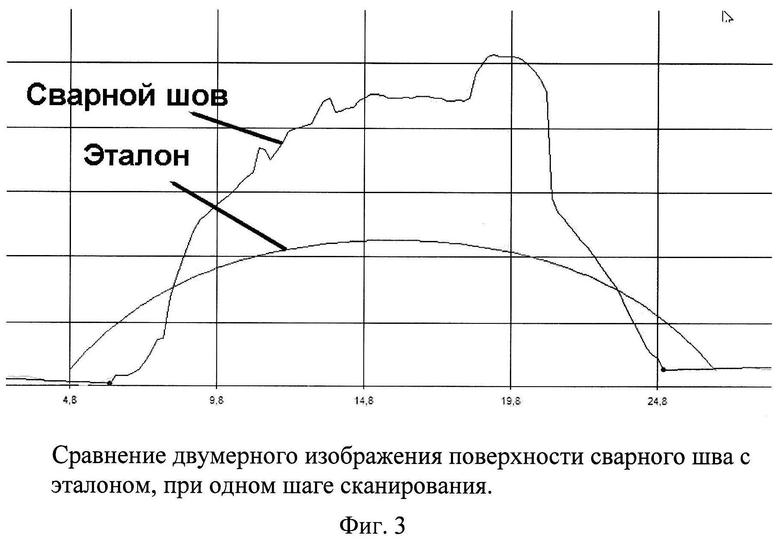

На фиг. 2 представлен пример устройства предназначенного для оценки качества поверхности сварного шва при проверке квалификации сварщиков, проверке качества сварочного оборудования и качества сварочных материалов.

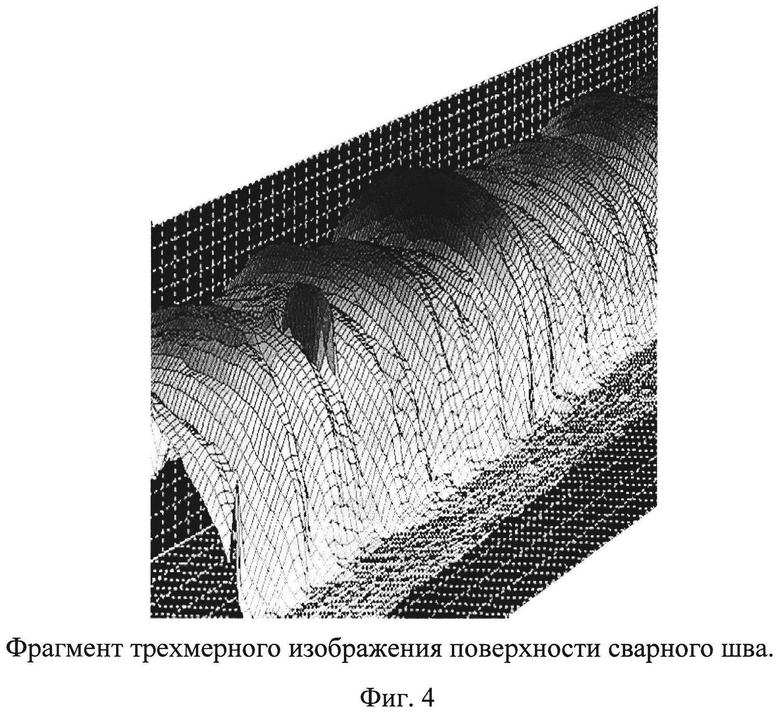

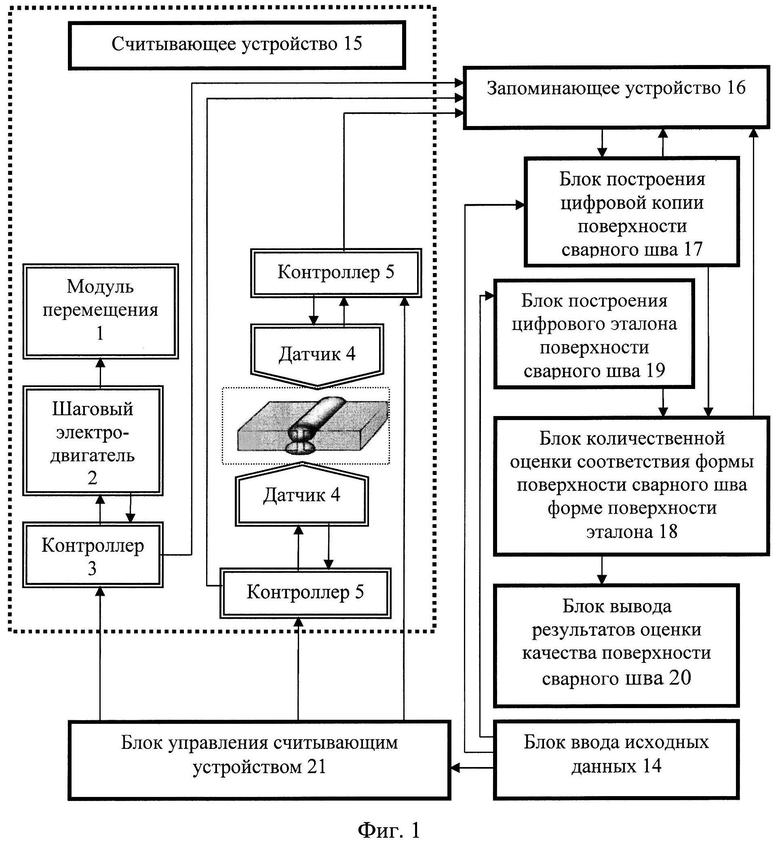

Устройство состоит из смонтированных на столе 13 двух считывающих устройств 15. Наличие в столе отверстия 10 позволяет одновременно проводить сканирование как облицовочной, так и корневой поверхности сварного шва 8. Устройство работает следующим образом. На рабочий стол 13 с отверстием 10 устанавливается сварное соединение 9. Нормативные данные сварного шва и параметры проведения сканирования сварного шва вводят в блок ввода исходных данных 14, после чего считывающие устройства 15 начинают одновременное сканирование облицовочной и корневой поверхностей сварного шва 8 сварного соединения 9. Каждое считывающие устройство состоит из модуля перемещения 1, шагового электродвигателя 2 контроллера 3, позволяющего задавать шаг перемещения вдоль оси сварки лазерного датчика 4, оснащенного контроллером 5. Контроллер 5 управляет параметрами развертки 7 лазерного луча 6 в поперечном оси сварного шва направлении. Сигналы от лазерного датчика 4 и контроллера шагового электродвигателя 3 поступают в блок запоминающего устройства 16, в котором происходит преобразование данных измерения высот поверхности сварного соединения 9 при каждом шаге перемещения считывающего устройства 15 в цифровые значения. На основе полученных значений осуществляется распознавание границ поперечного сечения сварного шва и определение ширины сварного шва. Построение двумерного изображения поверхности сварного шва при каждом шаге считывающего устройства производится в блоке построения цифровой копии поверхности сварного шва 17, которое фактически является сечением выпуклости сварного шва для каждого шага считывающего устройства при сканировании. Из полученных для каждого шага сканирования двумерных сечений в этом же блоке происходит построение трехмерного изображения поверхности сварного шва 8. В блоке количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона 18 происходит сравнение полученных двумерных и трехмерных изображений поверхности сварного шва с эталонной формой поверхности и по отклонению формы измеренного сварного шва от формы поверхности эталона количественно определяется качество поверхности сварного шва. Форма поверхности эталона определяется в блоке построения цифрового эталона сварного шва 19 по нормативным значениям высоты и ширины шва с учетом физических свойств материалов, применяемых для сварки. Все блоки скомпонованы в одном корпусе 11. Количественное значение отклонения формы поверхности сварного шва от формы поверхности эталона в процентах или баллах через блок вывода результатов оценки качества поверхности сварного шва 20 выводятся на дисплей 12. Вся полученная информация о сварном шве сохраняется в цифровом формате в запоминающем устройстве. На фиг. 3 приведено визуальное сравнение с эталоном двумерного изображения поверхности сварного шва при одном шаге сканирования. На фиг. 4 приведен фрагмент трехмерного изображения поверхности сварного шва.

По полученным данным объективно определяется качество поверхности сварного шва.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении необходимой совокупности условий, при использовании заявляемого изобретения:

устройство, воплощающее заявленное изобретение при его осуществлении, позволяет количественно оценить качество сварного шва по форме его поверхности.

для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию ″промышленная применимость″ по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный сканер для определения качества поверхности сварного шва | 2016 |

|

RU2644617C2 |

| Способ прослеживания и ранжирования квалификации сварщиков | 2020 |

|

RU2763708C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ СВАРЩИКА | 2014 |

|

RU2569276C2 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| Способ определения формы эталона поверхности сварного шва | 2018 |

|

RU2709177C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СВАРНЫХ СТЫКОВЫХ ШВОВ | 2002 |

|

RU2205366C1 |

| СПОСОБ АВТОМАТИЗАЦИИ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2815652C1 |

Изобретение относится к области сварки, в частности к устройству для определения качества поверхности шва, и может быть использовано при проведении измерительного контроля качества сварных швов, получаемых наплавкой пайкой или любым известным способом сварки, в процессе образования которых присутствует жидкая фаза материала шва, кристаллизующаяся в поле сил тяжести, оценке качества сварочных материалов и сварочного оборудования. Технический результат состоит в обеспечении количественной оценки качества поверхности сварного шва, что приводит к повышению точности оценки. Устройство содержит вычислительный блок, в котором на основе полученных от считывающего устройства значений осуществляется распознавание границ сварного шва в поперечном оси сварного шва направлении, определение ширины сварного шва, построение двумерного изображения поверхности сварного шва для каждого шага перемещения считывающего устройства, построения из полученных двумерных изображений трехмерного изображения поверхности сварного шва, определение формы поверхности эталона по нормативным значениям высоты и ширины шва, сравнение полученных двумерных и трехмерных изображений поверхности сварного шва с формой поверхности эталона и определение величины отклонения формы поверхности сварного шва от формы поверхности эталона.4 з.п. ф-лы, 4 ил.

1. Устройство для определения качества поверхности сварного шва, содержащее считывающее устройство, блок построения цифрового эталона поверхности сварного шва и запоминающее устройство, отличающееся тем, что оно дополнительно снабжено вторым считывающим устройством, блоком управления считывающими устройствами, блоком построения цифровой копии поверхности сварного шва, блоком ввода исходных данных и блоком вывода результатов оценки качества поверхности сварного шва, причем одно считывающее устройство предназначено для сканирования облицовочной поверхности сварного шва, а второе - для сканирования его корневой поверхности, и каждое из считывающих устройств содержит модуль перемещения с шаговым двигателем и контроллером, задающим шаг перемещения считывающего устройства вдоль оси сварного шва, и лазерный датчик с контроллером, при этом блок ввода исходных данных одним выходом связан с входом блока построения цифровой копии поверхности сварного шва, вторым выходом - с входом блока построения цифрового эталона поверхности сварного шва и третьим выходом - с входом блока управления считывающими устройствами, выходы которого связаны с входами контроллеров шаговых электродвигателей и входами контроллеров лазерных датчиков, выходы контроллеров лазерных датчиков связаны с входами лазерных датчиков и шаговых электродвигателей, второй выход каждого контроллера и выход блока построения цифровой копии поверхности сварного шва связаны с входами запоминающего устройства, выход которого связан со вторым входом блока построения цифровой копии поверхности сварного шва, выходы блока построения цифрового эталона поверхности сварного шва и блока построения цифровой копии поверхности сварного шва связаны с входами блока количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона, один выход которого связан с входом запоминающего устройства, а второй выход с блоком вывода результатов оценки качества поверхности сварного шва.

2. Устройство по п. 1, отличающееся тем, что лазерный датчик одного из считывающих устройств выполнен с возможностью сканирования облицовочной поверхности сварного шва и лазерный датчик другого считывающего устройства с возможностью сканирования корневой поверхности сварного шва.

3. Устройство по п. 1, отличающееся тем, что каждый из лазерных датчиков выполнен в виде триангуляционного 2-D датчика, а его контроллер выполнен с возможностью задания ширины сканирующего луча в поперечном оси сварного шва направлении.

4. Устройство по п. 1, отличающееся тем, что блок построения цифровой копии поверхности сварного шва выполнен с возможностью преобразования данных, полученных через запоминающее устройство от контроллеров и датчиков считывающих устройств в двумерное изображение линии поверхности цифровой копии сварного шва, суммирования двумерных изображений в каждом шаге и создания трехмерной копии поверхности сварного шва.

5. Устройство по п. 1, отличающееся тем, что блок количественной оценки соответствия формы поверхности сварного шва форме поверхности эталона выполнен с возможностью оценки соответствия формы поверхности сварного шва форме поверхности эталона по длине сварного шва.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СВАРНЫХ СТЫКОВЫХ ШВОВ | 2002 |

|

RU2205366C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 0 |

|

SU373612A1 |

| СПОСОБ КОНТРОЛЯ СВАРНОГО ШВА | 1999 |

|

RU2194601C2 |

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| US20090287427A1, 19.11.2009 | |||

| Способ очистки воды фильтрованием | 1980 |

|

SU963540A1 |

| ВАЛОЧНО-ТРЕЛЕВОЧНАЯ МАШИНА | 1995 |

|

RU2105466C1 |

Авторы

Даты

2015-05-10—Публикация

2013-03-25—Подача