Изобретение относится к области сварки и может быть использовано при оценке квалификации сварщика путем контроля качества поверхности сварных швов, получаемых наплавкой, пайкой или любым известным способом сварки, в процессе формирования которых присутствует жидкая фаза материала шва, кристаллизующаяся в поле сил тяжести.

Известен способ контроля сварного шва путем измерения с помощью шаблона геометрических размеров сварных швов соединений (патент РФ №2032140, МПК G01B 3/14 - 27.03.1995) и последующей оценки качества сварного шва путем сравнения полученных данных с размерами, установленными нормативно-техническими документами. Этот шаблон позволяет измерять катет сварного шва, ширину и длину сварного шва, угол наклона сварного шва. Недостатком этого способа является то, что в процессе контроля невозможно количественно оценить качество поверхности сварного шва и его отклонение от геометрического центра оси сварного шва. Такой способ контроля качества сварных швов трудоемкий, так как необходимо проведение вручную большого количество замеров в различных точках по длине сварного шва. Кроме того, этот способ не дает объективной и количественной оценки квалификации сварщиков при проведении их квалификационных испытаний, так как не позволяет оценивать форму поверхности сварного шва.

Известен способ контроля сварного шва (патент РФ №2194601, МПК В23К 26/02 - 20.12.2002) в котором регистрацию дефектов производят путем непрерывного считывания высоты сварного шва вдоль стыкового соединения. Недостатком этого способа является то, что в процессе контроля измеряется только высота сварного шва и только по одному этому параметру, хотя и замеряемому непрерывно по всей длине сварного шва, оценивают качество сварного шва, при этом не учитываются другие геометрические параметры сварного шва. Вследствие чего объективная оценка квалификации сварщиков при проведении их квалификационных испытаний с использованием такого способа контроля поверхности сварного шва также невозможна.

Наиболее близким по технической сущности к заявляемому решению является способ оценки сварных стыковых швов, описанный в патенте РФ №2205366 на изобретение «Устройство для контроля геометрических параметров сварных стыковых швов», МПК G01B 17/00 - 27.05.2003.

В указанном изобретении оценка качества сварного шва происходит путем сравнения измеренных геометрических размеров сварного шва, а именно ширины, высоты и радиуса перехода с эталоном. Оценку осуществляют с помощью устройства, включающего шаблон, задающий в соответствии с требованиями нормативной документации геометрические параметры шва. Этот эталон выполнен в виде электрической схемы. В качестве измерительного элемента имеется короб из ферромагнитного материала с обмоткой возбуждения, измерительным и установочным вибропреобразователями. По изменению плотности магнитной жидкости, залитой в короб, фиксируют изменение геометрических размеров сварного шва. Средство измерения отклонения параметров контролируемого шва от заданных выполнено в виде электронной схемы. На экране двулучевой осциллографической трубки наблюдают визуально отклонения измеряемых геометрических размеров сварного шва от эталона.

В указанном изобретении описан способ измерения конкретных геометрических параметров сварных швов (высота, ширина, радиус перехода от наплавленного металла к основному). Однако данный способ по измеряемым геометрическим параметрам сварного шва (ширина, высота, радиус перехода) не позволяет количественно оценить качество сварного шва, так как не предусматривает количественных критериев оценки, а следовательно, не позволяет объективно оценить и квалификацию сварщика, выполнившего сварной шов. Кроме того, способ по прототипу не позволяет учитывать изменение формы поверхности шва, вызванное наличием дефектов, таких как поверхностные поры, свищи, поверхностные трещины, подрезы, отклонения и искривления оси сварного шва от его геометрического центра и другие дефекты, существенно влияющие на определение квалификации сварщиков.

Задача настоящего изобретения состоит в разработке способа количественной оценки квалификации сварщика путем контроля качества поверхности выполненного им сварного шва и способности сварщика максимально точно выполнить сварной шов в соответствии с требованиями нормативно-технической документации.

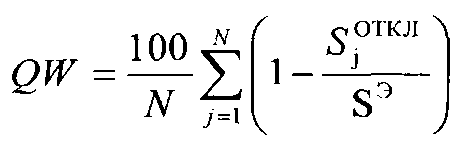

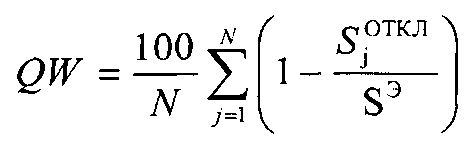

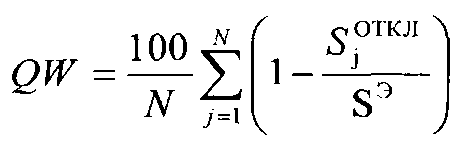

Технический результат достигается за счет того, что в предлагаемом способе оценки квалификации сварщика по отклонению поверхности сварного шва от эталона, включающем измерение геометрических размеров сварного шва шаблоном и сравнение их с размерами, установленными нормативно-техническими документами, согласно изобретению, по размерам, установленным нормативно-техническими документами, с учетом физико-механического свойства расплавленного материала сварного шва рассчитывают формы эталона, площадь эталона сварного шва, по результатам измерения геометрических размеров поверхности сварного шва определяют форму поверхности сварного шва и рассчитывают абсолютные отклонения площади поперечных сечений поверхности сварного шва от площади эталона, и вычисляют индекс квалификации сварщика по формуле:

, где

, где

QW - индекс квалификации сварщика;

N=Lw/dLw+1 - количество измеренных сечений сварного шва с шагом измерения dLw большим или равным 0,1 мм;

Lw - длина сварного шва;

j - текущее значение измеренного поперечного сечения сварного шва;

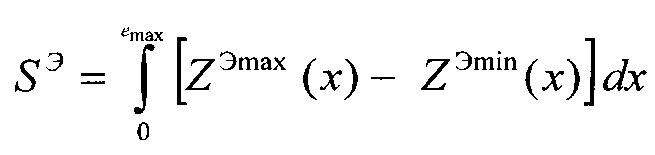

SЭ - площадь эталона;

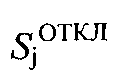

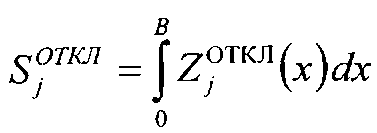

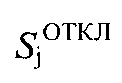

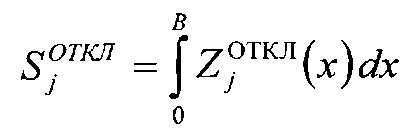

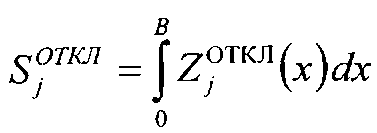

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

,

,

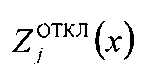

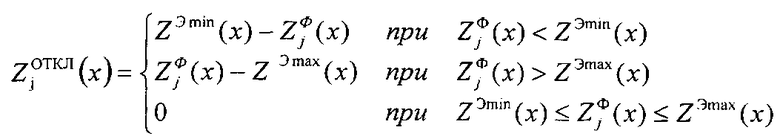

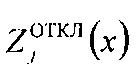

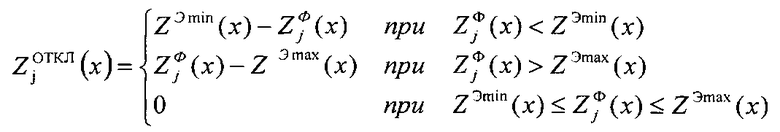

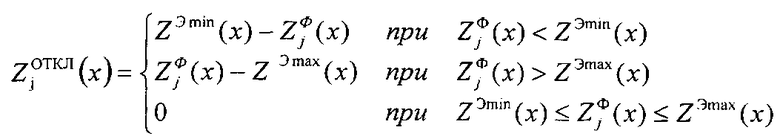

где  - абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

- абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

В - ширина измерения. Значения В находятся в интервале от 1,1еmах до 10еmax;

еmах - максимальная ширина сварного шва, устанавливаются нормативно-техническими документами;

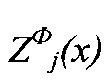

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

Z, х - координаты в системе координат Z0X;

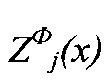

ZЭmax (х) - кривая, определяющая внешнюю форму эталона сварного шва;

ZЭmin (х) - кривая, определяющая внутреннюю форму эталона сварного шва;

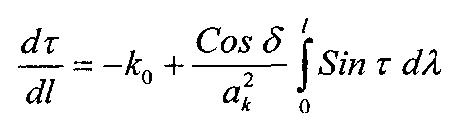

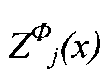

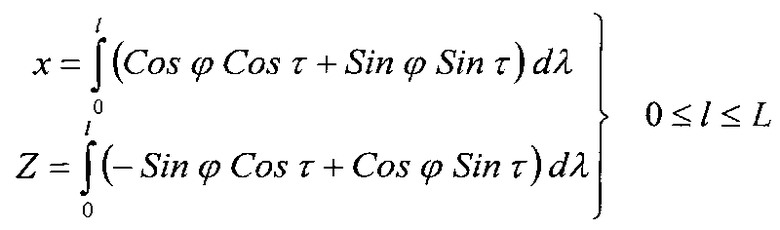

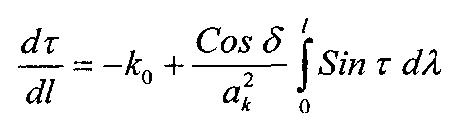

внешнюю ZЭmax (х) и внутреннюю ZЭmin (х) формы эталонных кривых сварного шва в любом пространственном положении вычисляют по установленным нормативно-техническими документами предельным значениям ширины (е) и высоты (g) сечения выпуклости сварного шва решением интегродифференциального уравнения:

где l - расстояние от начальной точки эталонной кривой до точки расчета, измеренное вдоль кривой, значение l изменяются от 0 до L;

L - длина эталонной кривой сварного шва;

dl - шаг дифференцирования вдоль эталонной кривой;

dλ - шаг интегрирования вдоль эталонной кривой;

τ(l) - угол наклона касательной эталонной кривой к горизонту, в расчетной точке;

κ0 - кривизна эталонной кривой сварного шва в начальной точке, определяемая в ходе решения уравнения;

а K - физико-механическое свойство расплавленного материала сварного шва - капиллярная постоянная расплавленного металла сварного шва;

δ - угол продольного наклона сварного шва;

φ - угол поперечного наклона сварного шва.

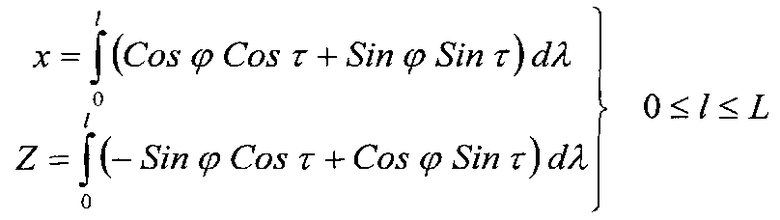

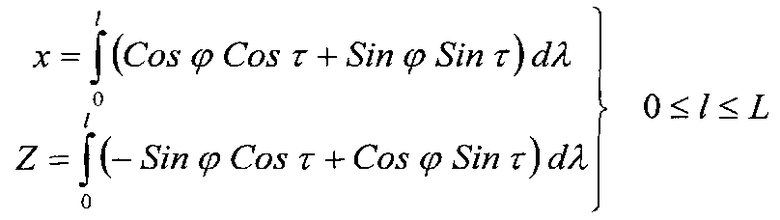

Z(x) - уравнение, описывающее эталонные кривые сварного шва, записывается в параметрической форме {Z(l),x(l)} и имеет вид:

;

;

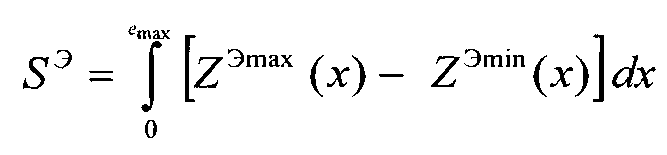

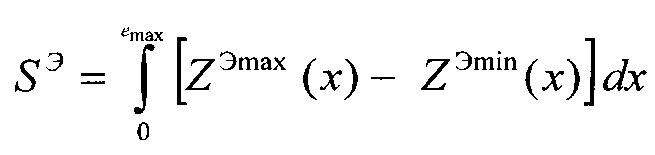

площадь эталона рассчитывают по формуле:

Все вычисления проводят с помощью программно-вычислительного комплекса, связанного с лазерной установкой.

Изобретение иллюстрируется следующим примером.

Пример

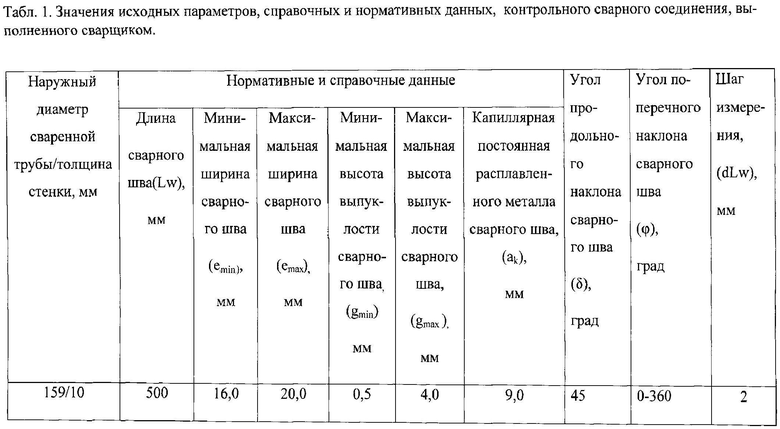

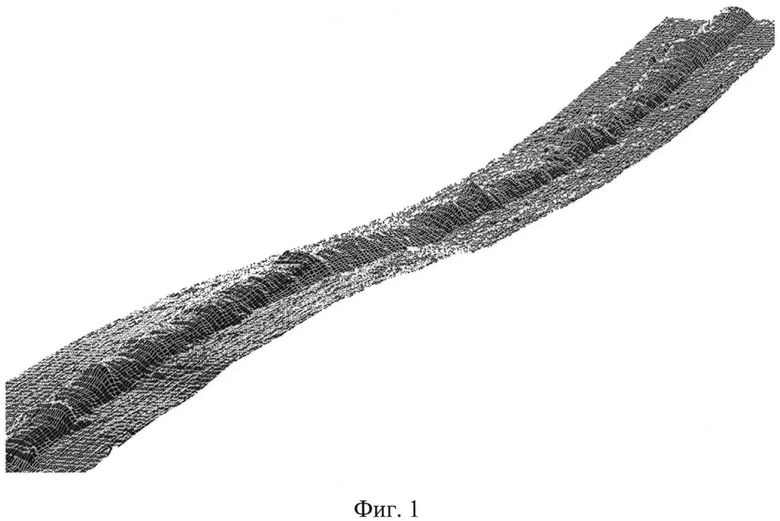

При квалификационных экзаменах сварщик заварил контрольное сварное соединение ручной дуговой сваркой. Условное обозначение сварного соединения в соответствие с требованиями ГОСТ 16037-80 к размерам - С17 неповоротный стык трубы с наружным диаметром 159 мм с толщиной стенки 10 мм. Для определения индекса квалификации сварщика поверхность выполненного им сварного шва просканировали лазерной установкой. Связанный с лазерной установкой программно-вычислительный комплекс выполнил оцифровку полученных данных. На фиг.1 приведена развертка формы поверхности сварного шва, полученная в результате обработки программно-вычислительным комплексом результатов сканирования. Оператор ввел в программный комплекс исходные данные, представленные в табл.1. Эти данные учитывали пространственное положение сварного шва, капиллярную постоянную расплавленного металла сварного шва и требования нормативно-технической документации к ширине и высоте выпуклости сварного шва. На основе полученной информации программный комплекс вычислил площадь эталона, абсолютные отклонения площади сечения поверхности сварного шва в каждом сечении от площади эталона и определил числовой индекс квалификации сварщика QW.

Вычисления выполняли по формуле:

, где

, где

N=Lw/dLw+1 - количество измеренных сечений сварного шва с шагом измерения dLw большим или равным 0,1 мм;

Lw - длина сварного шва;

j - текущее значение измеренного поперечного сечения сварного шва;

SЭ - площадь эталона;

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

,

,

где  - абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

- абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

В - ширина измерения. Значения В находятся в интервале от 1,1еmах до 10еmах;

emax - максимальная ширина сварного шва, устанавливаются нормативно-техническими документами;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

Z, х - координаты кривой в системе координат Z0X;

ZЭmax (х) - кривая, определяющая внешнюю форму эталона сварного шва;

ZЭmin (х) - кривая, определяющая внутреннюю форму эталона сварного шва.

Внешнюю ZЭmах (х) и внутреннюю ZЭmin (х) формы эталонных кривых сварного шва в любом пространственном положении вычисляют по установленным нормативно-техническими документами предельным значениям ширины (е) и высоты (g) сечения выпуклости сварного шва решением интегродифференциального уравнения:

где l - расстояние от начальной точки эталонной кривой до точки расчета, измеренное вдоль кривой, значение l изменяются от 0 до L;

L - длина эталонной кривой сварного шва;

dl - шаг дифференцирования вдоль эталонной кривой;

dλ - шаг интегрирования вдоль эталонной кривой;

τ(l) - угол наклона касательной эталонной кривой к горизонту, в расчетной точке;

κ0 - кривизна эталонной кривой сварного шва в начальной точке, определяемая в ходе решения уравнения;

а K - физико-механическое свойство расплавленного материала сварного шва - капиллярная постоянная расплавленного металла сварного шва;

δ - угол продольного наклона сварного шва;

φ - угол поперечного наклона сварного шва.

Z(x) - уравнение, описывающее эталонные кривые сварного шва, записывается в параметрической форме {Z(l),x(l)} и имеет вид:

,

,

Площадь эталона рассчитывают по формуле:

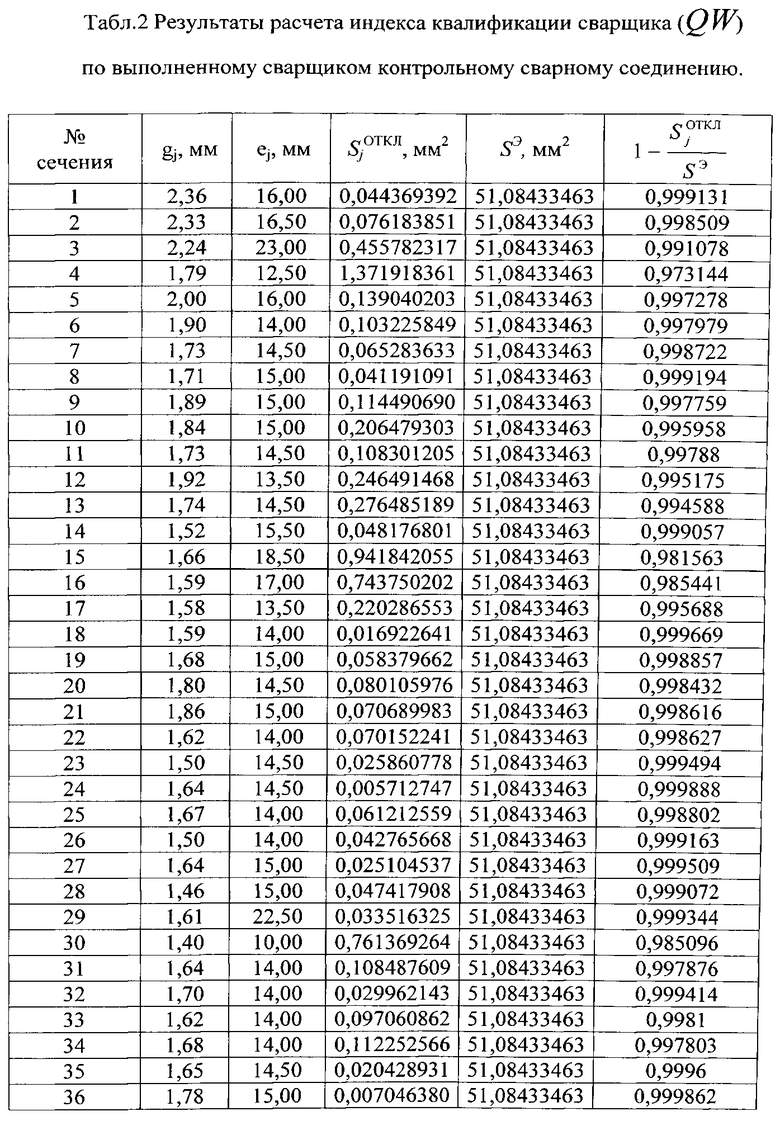

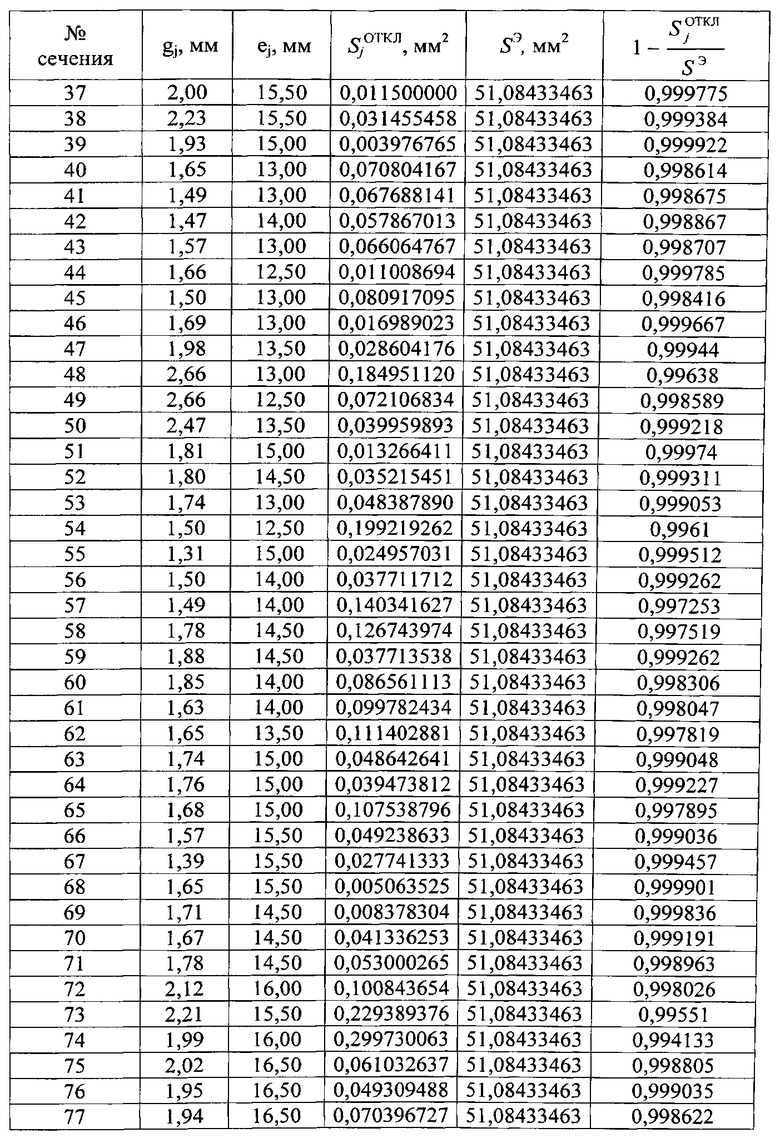

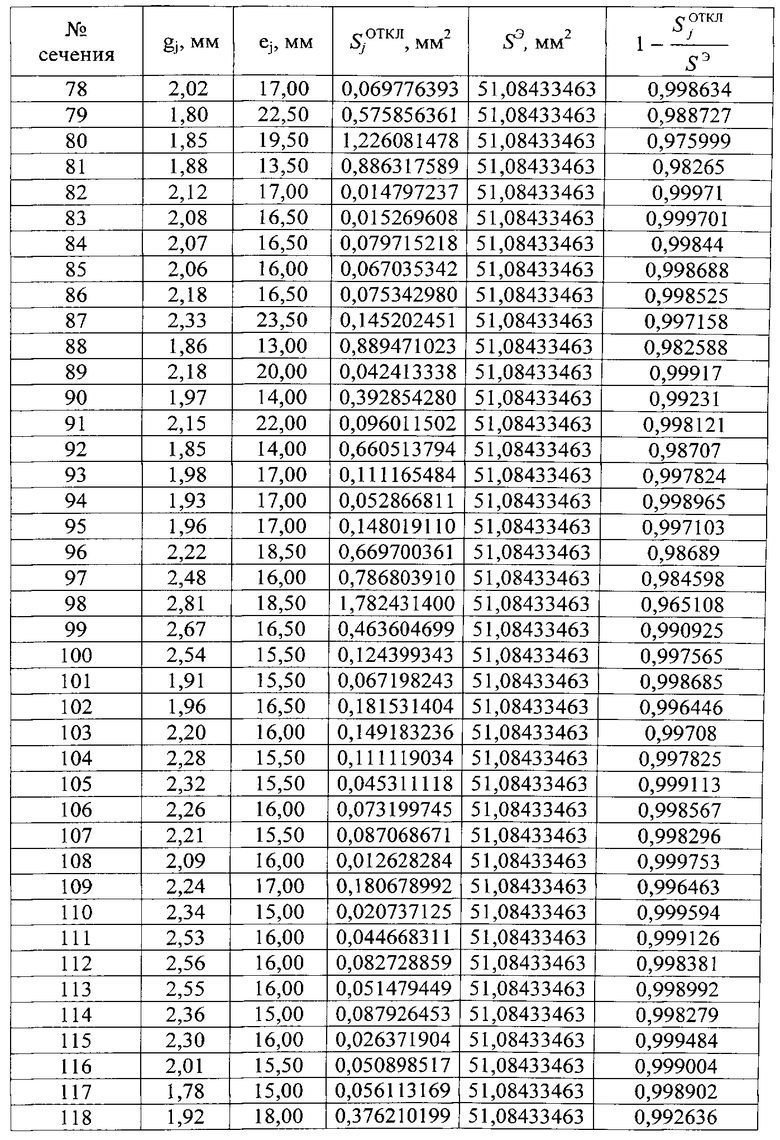

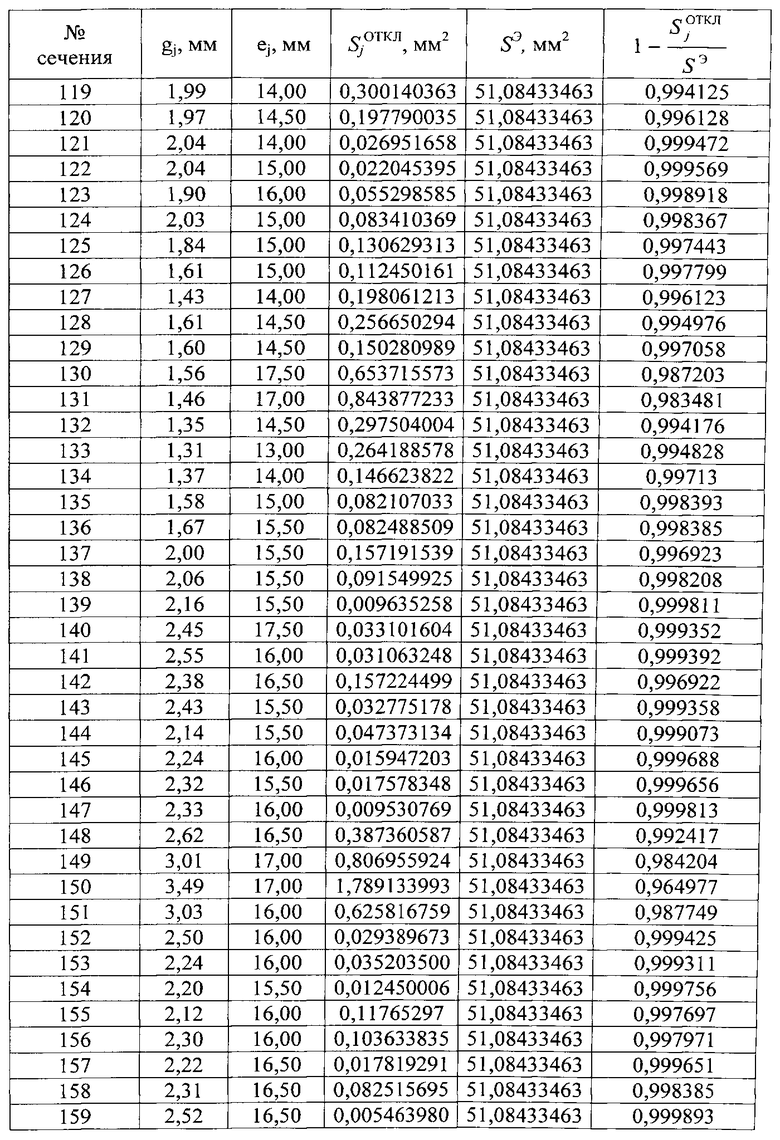

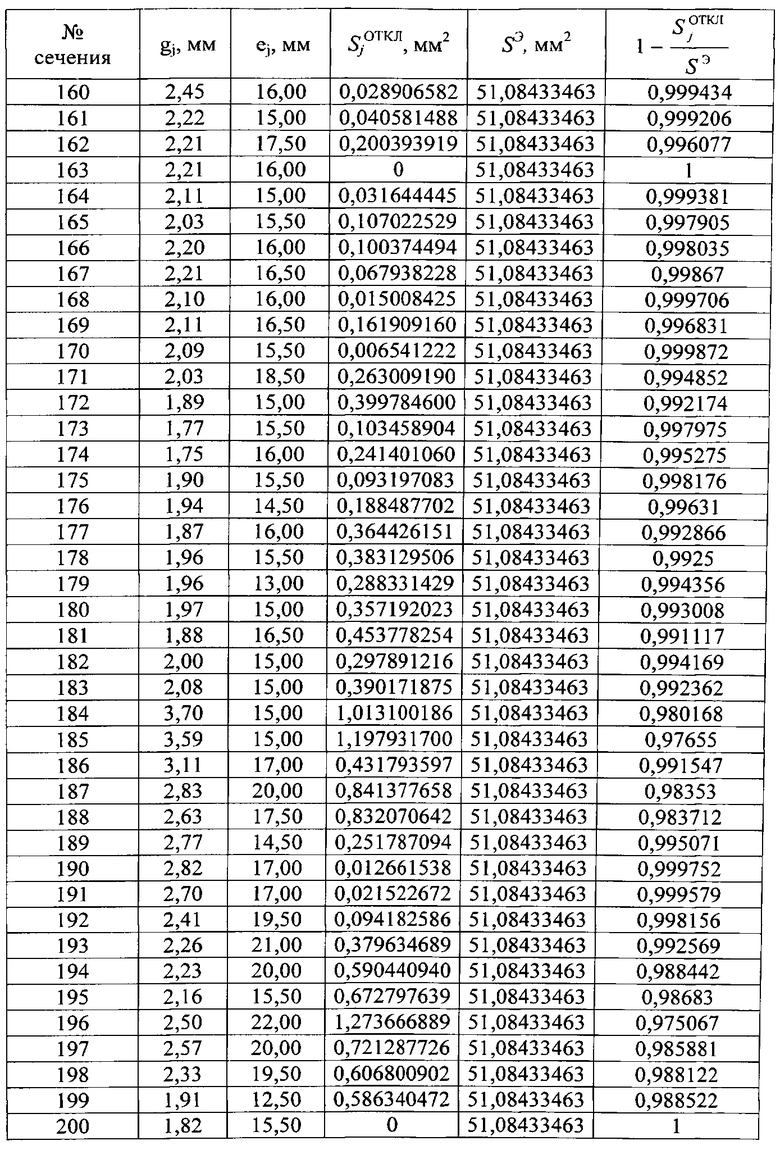

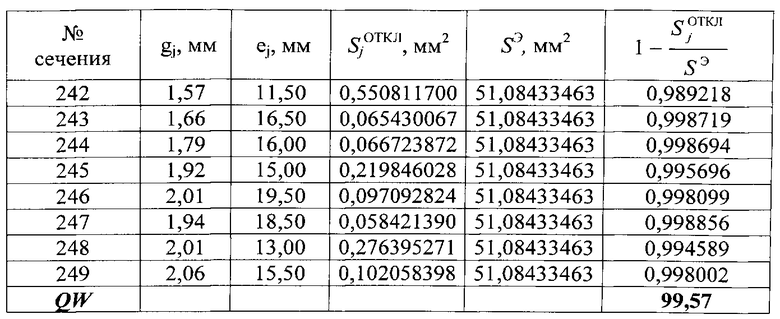

Результаты вычислений и числовой индекс квалификации сварщика QW приведены в табл.2.

Индекс квалификации сварщика выполнившего сварку неповоротного стыка трубы по результатам расчета (QW) равен 99,57 балла по стобалльной шкале.

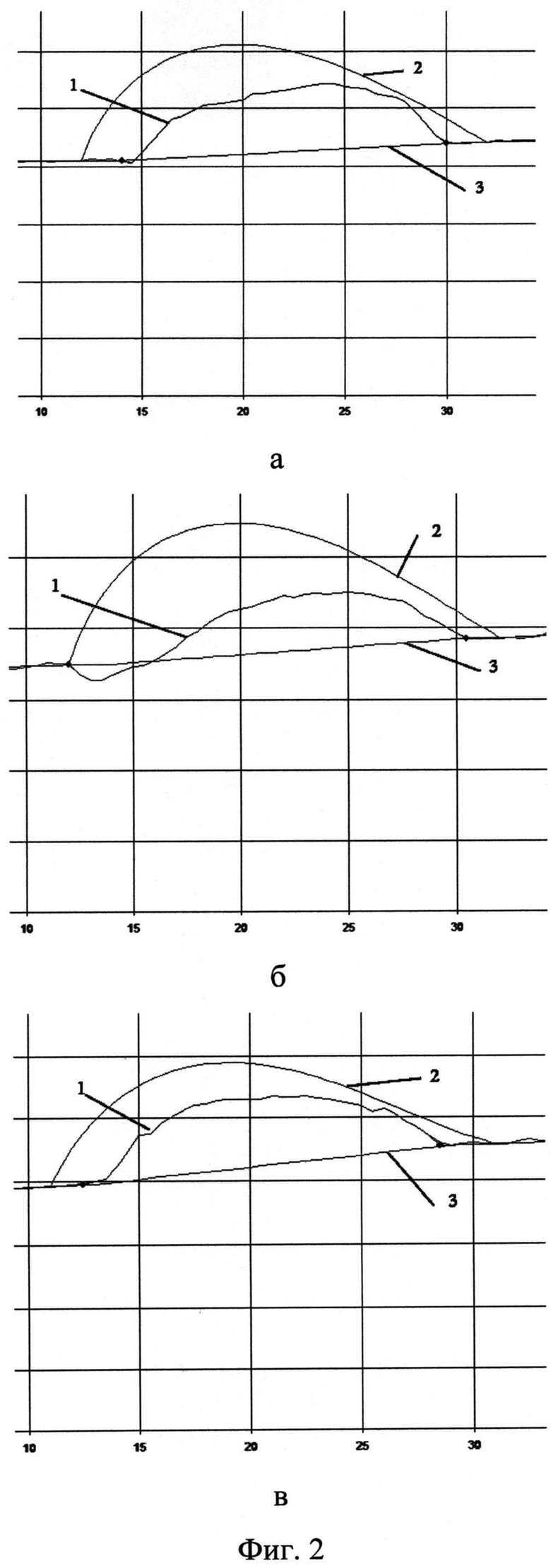

В качестве иллюстрации на фиг.2 приведены полученные с помощью программно-вычислительного комплекса отсканированные лазерным сканером формы сечения поверхности сварного шва - 1, а также рассчитанные с учетом значения капиллярной постоянной и требований ГОСТ 16037-80 форма внешнего эталона - 2 и форма внутреннего эталона - 3 в различных сечениях; а - сечение №1; б - сечение №15; в - сечение №163.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения необходимой совокупности условий:

способ, воплощающий заявленное изобретение при его осуществлении, позволяет количественно оценить квалификацию сварщика по форме поверхности выполненного им сварного шва;

для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения формы эталона поверхности сварного шва | 2018 |

|

RU2709177C1 |

| Способ прослеживания и ранжирования квалификации сварщиков | 2020 |

|

RU2763708C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ СВАРНОГО ШВА | 2023 |

|

RU2827116C1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| Мобильный сканер для определения качества поверхности сварного шва | 2016 |

|

RU2644617C2 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ШТУЧНЫМИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ | 2017 |

|

RU2661526C1 |

Изобретение относится к области сварки применительно для количественной оценки квалификации сварщика путем контроля качества поверхности выполненного им сварного шва. Технический результат достигается за счет того, что в предлагаемом способе квалификацию сварщика оценивают по числовому индексу (QW) посредством сравнения абсолютных величин суммы площадей отклонений сечений сварного шва от площади эталона с площадью эталона. Площадь эталона определяют как разность площадей, ограниченных внешней и внутренней эталонными формами. Расчет внешней и внутренней эталонных форм выполняют численным решением по математической модели, учитывая пространственное положение контрольно сварного соединения при сварке, физико-механическое свойство расплавленного металла шва - капиллярную постоянную, предельные значения ширины и высоты выпуклости шва, задаваемые нормативно-технической документацией. Предложенный способ позволяет количественно оценить квалификацию сварщика (QW) по форме поверхности выполненного им сварного шва. 4 ил., 2 табл.

Способ оценки квалификации сварщика по отклонению поверхности сварного шва от эталона, включающий измерение геометрических размеров сварного шва шаблоном и сравнение их с размерами, установленными нормативно-техническими документами, отличающийся тем, что по размерам, установленным нормативно-техническими документами, с учетом физико-механического свойства расплавленного материала сварного шва рассчитывают формы эталона, площадь эталона сварного шва, по результатам измерения геометрических размеров поверхности сварного шва определяют форму поверхности сварного шва и рассчитывают абсолютные отклонения площади поперечных сечений поверхности сварного шва от площади эталона и вычисляют индекс квалификации сварщика по формуле:

,

,

где QW - индекс квалификации сварщика;

N=Lw/dLw+1 - количество измеренных сечений сварного шва с шагом измерения dLw большим или равным 0,1 мм;

Lw - длина сварного шва;

j - текущее значение измеренного поперечного сечения сварного шва;

SЭ - площадь эталона;

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

,

,

где  - абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

- абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

,

,

В - ширина измерения, значения В находятся в интервале от 1,1еmах до 10еmax;

еmах - максимальная ширина сварного шва, устанавливаются нормативно-техническими документами;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

Z, х - координаты в системе координат Z0X;

ZЭmax (х) - кривая, определяющая внешнюю форму эталона сварного шва;

ZЭmin (х) - кривая, определяющая внутреннюю форму эталона сварного шва;

внешнюю ZЭmax (х) и внутреннюю ZЭmin (х) формы эталонных кривых сварного шва в любом пространственном положении вычисляют по установленным нормативно-техническими документами предельным значениям ширины (е) и высоты (g) сечения выпуклости сварного шва решением интегродифференциального уравнения:

,

,

где l - расстояние от начальной точки эталонной кривой до точки расчета, измеренное вдоль кривой, значение l изменяются от 0 до L;

L - длина эталонной кривой сварного шва;

dl - шаг дифференцирования вдоль эталонной кривой;

dλ - шаг интегрирования вдоль эталонной кривой;

τ(l) - угол наклона касательной эталонной кривой к горизонту, в расчетной точке;

κ0 - кривизна эталонной кривой сварного шва в начальной точке, определяемая в ходе решения уравнения;

а

K - физико-механическое свойство расплавленного материала сварного шва - капиллярная постоянная расплавленного металла сварного шва;

δ - угол продольного наклона сварного шва;

φ - угол поперечного наклона сварного шва;

Z(x) - уравнение, описывающее эталонные кривые сварного шва, записывается в параметрической форме {Z(l), x(l)} и имеет вид:

;

;

площадь эталона рассчитывают по формуле:

.

.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СВАРНЫХ СТЫКОВЫХ ШВОВ | 2002 |

|

RU2205366C1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU747658A1 |

| RU 2011115995 A, 27.10.2012 | |||

| WO 2011150165 A1, 01.12.2011 | |||

| US 4124944 A, 14.11.1978 | |||

| US 2014038144 A1, 06.02.2014. | |||

Авторы

Даты

2015-11-20—Публикация

2014-04-03—Подача