Изобретение относится к области сварочной техники для точечной, рельефной контактной сварки металлов и сплавов.

Среди известных способов диагностики в процессе контактной сварки использование бесконтактного контроля инфракрасного излучения (ИИ) является направлением наиболее информативным по универсальности для различных режимов, видов и толщин материалов, технологий и оборудования. Общие недостатки этого направления: сложность учета неизвестной изменяющейся излучательной способности ε ; специализированные решения частных задач или термовизуализация без применения эффективного информационного сжатия.

Так, например, в патенте Германии N 4528363, B 23 K11/24, 1995 г. при определении отрезка времени контроля термограммы с термовизуализацией и минимальной обработкой только частично обеспечивается качество сварки.

Наиболее близкий аналог по а.с. SU N 1748976, кл. B 23 K 11/10, 1992 г. включает оптическое формирование с околоэлектродной поверхности детали ИИ теплового следа сварного соединения, преобразование излучения в электрические сигналы, сравнение их с заданными пороговыми уровнями, обеспечение слежения за параметрами режима сварки по величине порогового рассогласования. Однако, здесь также решается только частная задача обеспечения качества сварки.

В основу изобретения поставлена задача усовершенствования способа диагностики контактной сварки, в котором, благодаря изменению приемов, операций, условий контроля, анализа характеристик формообразования и дефектов обеспечивается получение следующего технического результата.

Для различных условий применения при высоких требованиях к чувствительности и надежности реализуют более полный набор функций контроля и диагностики процесса сварки. Обеспечиваются расширенные возможности автоматических: настройки и самодиагностики; компенсационного амплитудного слежения с управлением рефлекторной оптической и электронной составляющими чувствительности; спектрального фильтрационного контроля структуры поверхности деталей; пространственно-амплитудных, градиентно-экстремальных геометрических оценок отклонений формы, установки электродов и деталей, подходов к прихватке, краю собранной к сварке конструкции; обнаружение износа электродов и контролируемых областей оборудования; прогноза и диагностирования недопустимых дефектов выплеска, перегрева, непровара, а также состояний нормы, твердой фазы; корреляционного термограммного контроля твердости. При этом представляют пространственно-амплитудные, пространственно-геометрические (центральные области; площади, объемы; расстояния; связность; разветвленность; изменения углов, траекторий и конфигураций; ориентация; конфигурации) и статистические (математическое ожидание, дисперсия, среднеквадратическое отклонение или центр, площадь, средний радиус совокупности условно-точечных объектов) информативные данные обнаружения тепловых следов и распознавания по ним характеристик тепловых образов формообразования процесса сварки и обеспечивающего сварочного оборудования.

Поставленная задача решается тем, что в способе диагностики контактной сварки, включающем оптическое формирование инфракрасного излучения тепловых следов сварного соединения из околоэлектродной области поверхности детали, преобразование излучения в электрические сигналы, сравнение их с заданными пороговыми уровнями, обеспечение заданного слежения за пороговым рассогласованием, согласно изобретению формируют термовоздействия инфракрасным излучением на объекты диагностирования, частотно фильтруют инфракрасное излучение и по нему определяют состояние поверхности, загрязнение деталей и электродов, электрические преобразования осуществляют термодатчиком с точечной поверхностью восприятия тепловых сигналов, с формированием из них электрического сигнала Ui, где i - номер точечного элемента, учитывают влияние колебаний напряжения электрической питающей сети, технологических изменений толщины свариваемых деталей и их количества на диагностируемые градиентно-экстремальные сигналы, временные, пространственные изменения амплитуд исходных сигналов накапливают и плоскостно размывают, преобразуют их в градиентно-экстремальные сигналы путем моделирования дифференциального уравнения теплопроводности, по суммарному электрическому сигналу U с термочувствительных элементов датчика при включении тока определяют наличие сварочного процесса, на выбранном участке нарастания тока определяют возможность выплеска, перегрева, нормы, непровара, наличие твердой фазы, пороговыми снижениями уровней определяют шунтирование от касания деталью токоведущих частей оборудования, внесение значительных магнитных масс в сварочный контур, пороговым превышением уровней от реперных областей сварочного оборудования определяют его перегрев, определяют износ электродов при приближении к границам диагностируемых состояний выплеска, перегрева для легких металлов и сплавов, легкоплавких покрытий, непровара для сталей и их сплавов, титана и его сплавов, интегрированием U по заданному времени остывания деталей под электродами определяют уровень достигнутых размеров сварного соединения, по динамике движения градиентно-экстремального сигнала Ui реперной области на держателе электрода оценивают состояние системы сжатия электродов, временные стадии сварки, глубину вдавливания электрода в деталь, по плоскостному распределению градиентно-экстремальных сигналов Ui определяют подходы к прихватке, к краю свариваемых деталей, геометрически определяют форму и перекос электродов, перекос деталей относительно электродов, локализуют области перегрева, по которым определяют износ оборудования, в том числе гибкого кабеля сварочного тока, ослабление крепления токоподводящих элементов, при локальном уменьшении уровня Ui нагрева определяют острые кромки поверхностных дефектов, в том числе пояска на детали от вдавливания электрода, при локальном перегреве в процессе охлаждения сварного соединения обнаруживают поверхностные и подповерхностные дефекты несплошности деталей и сварного соединения, при совпадении термоградиентных кривых остывания одного из эталонных и контролируемого участков определяют твердость участка детали или сварного соединения, квантуют и бинарно преобразуют градиентно-экстремальные сигналы диагностируемых объектов с получением сигналов позитивного Ui(1,0) и негативного Ui(0,1) контрастов, по распределению позитивного контраста Ui(1,0) определяют геометрические центры, траектории скелетов, местоположение, разветвленность узлов протяженных траекторий, изменение направления траектории в сравнении с эталонным, площадь, объем, протяженность, конфигурацию, ориентацию, скорость, направление движения, статистические оценки распределения объектов, по распределению негативного контраста Ui(0,1) определяют замкнутость траекторий, конфигураций объектов, расстояния между ними. Кроме того, инфракрасное излучение тепловых следов сварного соединения, по крайней мере при технологической подготовке производства, оптически формируют из междуэлектродной области, а по изменению типа контраста в процессах нагрева и охлаждения или охлаждения с переходом от негативного Ui(0,1) к позитивному Ui(1,0) контрасту распределения градиентно-экстремальных сигналов определяют наличие или отсутствие внутренних дефектов несплошности.

Изобретение поясняется чертежами и таблицей.

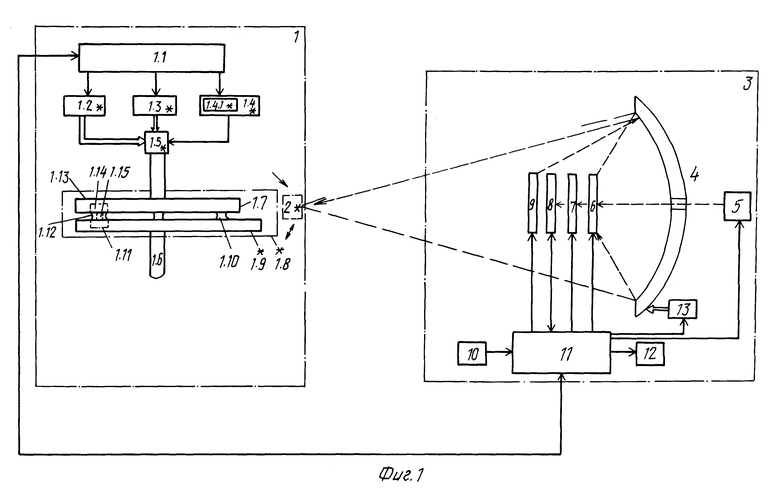

На фиг. 1 представлена блок-схема термосенсорного устройства диагностики контактной сварки (КС), поясняющая одну из возможных реализаций способа в контуре проведения технологического процесса.

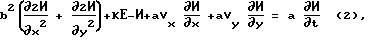

В таблице 1 показаны объекты, области визирования ИИ диагностических характеристик термосенсорного диагностирования (ТСД).

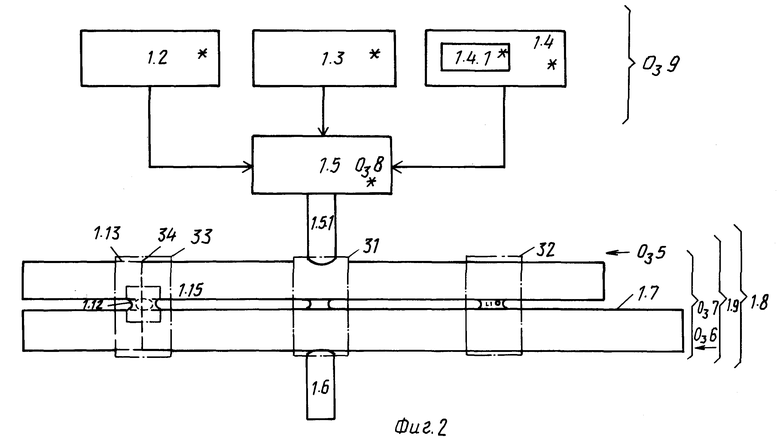

На фиг. 2 - пример расположения зон и областей визирования КС.

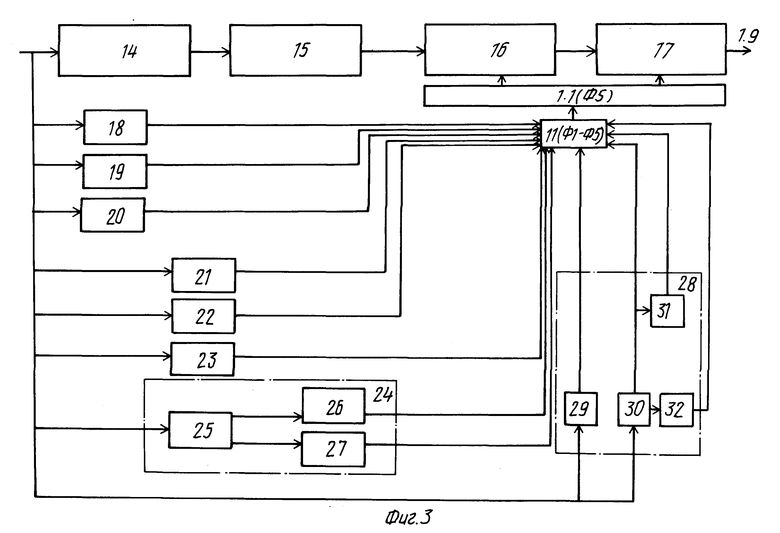

На фиг. 3 иллюстрируется пример блок-схемы процесса КС.

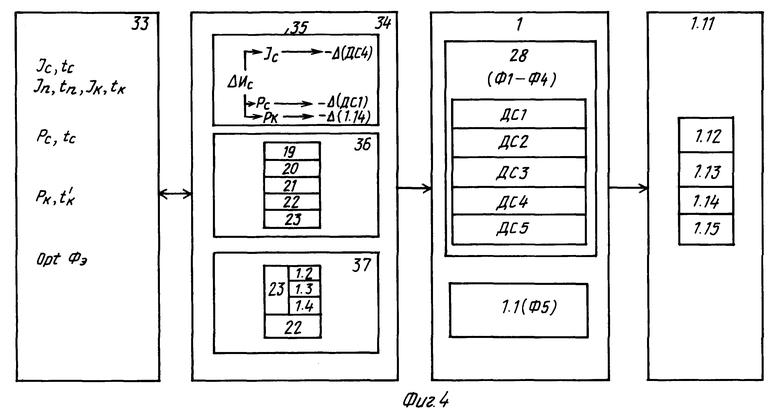

На фиг. 4 - структура этапов ТСД КС.

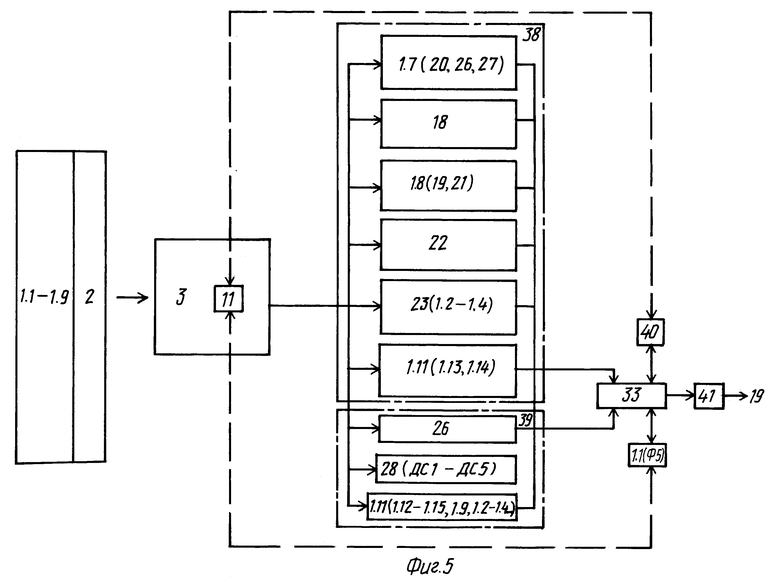

На фиг. 5 - информационная структура ТСД КС.

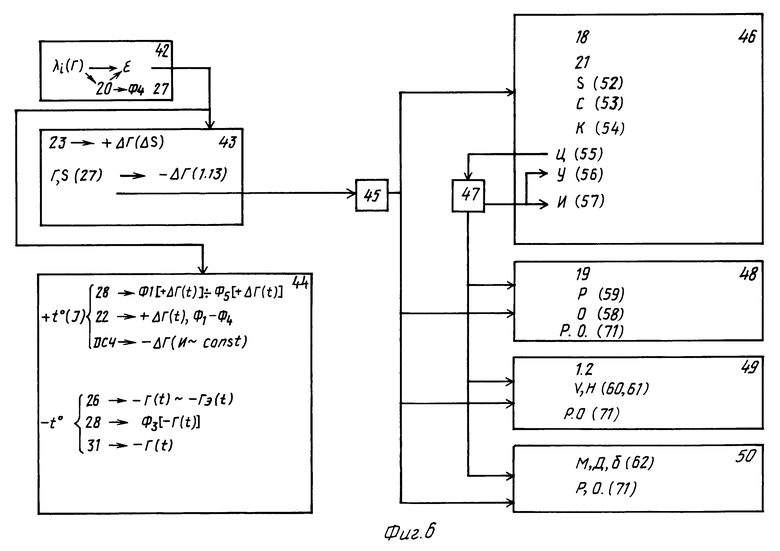

На фиг. 6 - блок-схема основных взаимосвязей операционных преобразований ТСД КС.

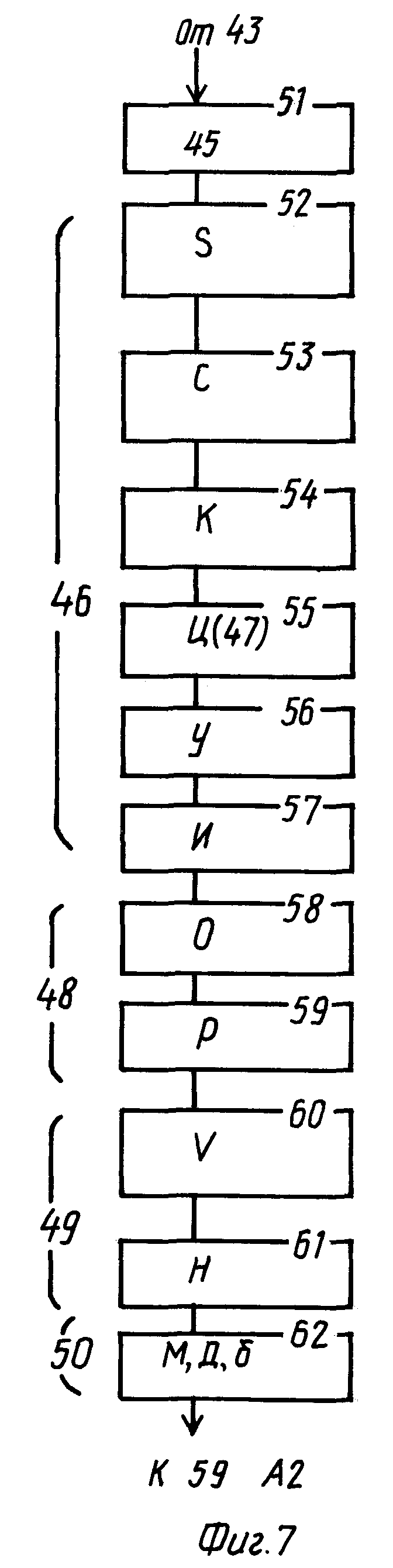

На фиг. 7 - алгоритм А1 термосенсорных диагностических оценок амплитудных изменений.

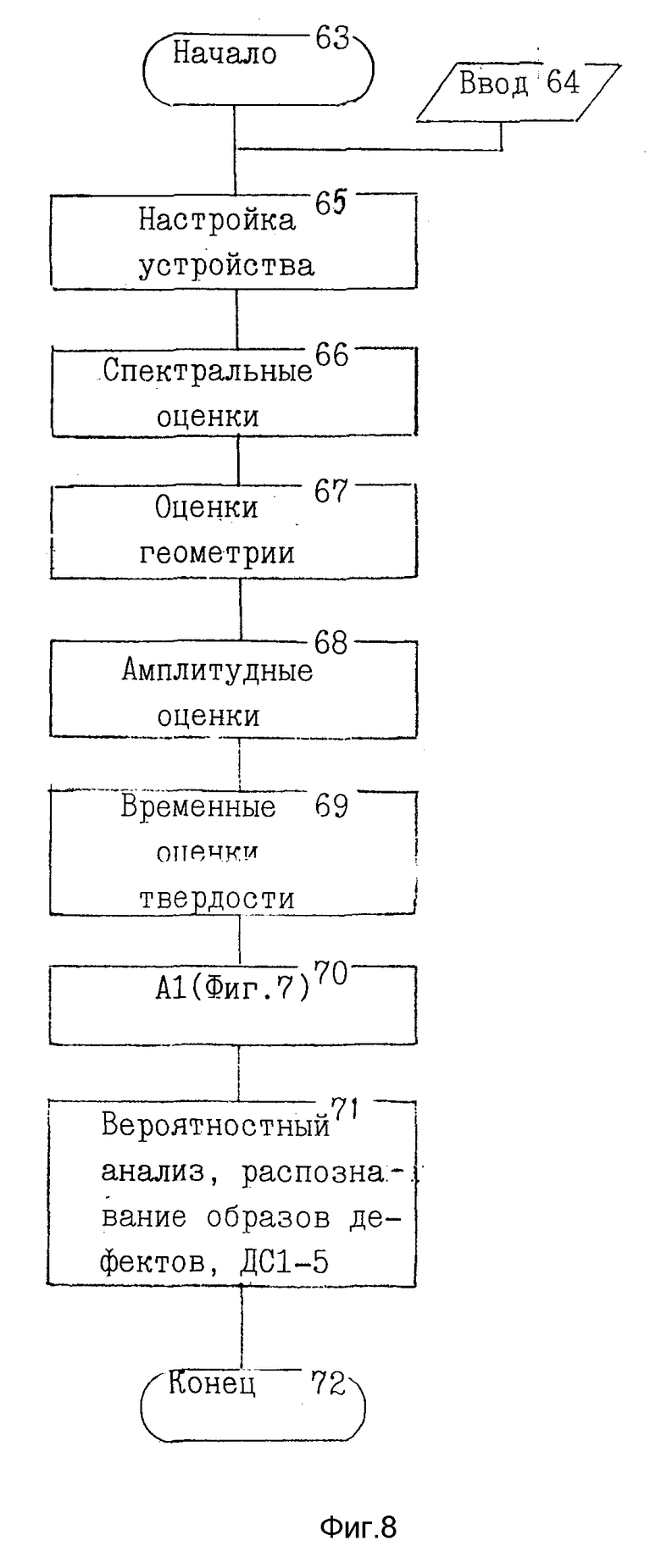

На фиг. 8 - алгоритм А2 ТСД тепловых следов КС.

Предусматривается учет дистанционной передачи ИИ посредством световодов, в частности зеркальных отражателей или световолоконных эндоскопов. Но это для упрощения на фиг. 1 не показано.

В контуре на фиг. 1 блок 1 технологического процесса включает систему управления сваркой 1.1, в качестве которой могут использоваться такие объекты, как различные автоматизированные системы, наладчик при их настройке или рабочий-сварщик. Кроме того, в состав блока 1 входят: системы сжатия электродов 1.2, охлаждения 1.3, и формирования тока 1.4 (включающая кабель 1.4.1 вторичного контура); держатель подвижного электрода 1.5, подвижный 1.5.1. и неподвижный 1.6 электроды; детали 1.7, подлежащие сварке; собранная под сварку конструкция 1.8; свариваемая конструкция 1.9, с прихваткой 1.10, сварным соединением 1.11, включающим поясок твердой фазы 1.12, с внешними 1.13 и внутренними 1.14 дефектами, а также ядром 1.15.

Объекты 1.1-1.5, 1.8, 1.9 в процессе КС или внешнего дополнительного нагрева (активное визирование) обладают тепловыми следами 2 тепловых образов процессов функционирования оборудования и формообразования, диагностирование состояний которых является целью ТСД.

Термосенсорное диагностическое устройство 3 включает рефлекторный оптический блок 4, вспомогательный излучатель 5, пространственно-временной фильтр 6, спектральный фильтр 7, термодатчик излучения 8, с точечными термочувствительными элементами i, основной излучатель 9, датчик температуры среды 10 (составляющие оптикоэлектронный канал, визируемый на зоны тепловых следов 2 непосредственно или через световод, причем таких каналов в устройстве 3 может быть несколько), а также операционный блок 11, регистратор 12. Кроме того, в устройство 3 может входить привод 13.

Для надежной защиты от искр, выплесков при настройке и выборе режимов перед оптико-электронным(и) каналом(и) может быть поставлен(ы) пропускающий(е) ИИ, например, сеточный(е) экран(ы) из высокотеплопроводного металла (на фиг. 1 для упрощения не показано).

Рефлекторный оптический блок 4 представляет собой зеркальный объектив с основной площадью восприятия теплового следа 2 и с областью, открытой для пропуска вспомогательного излучения излучателя 5. Оптическая ось этой области совместима с оптическими осями аналогичных пропускающих областей фильтров 6 и 7 и воспринимающей области термодатчика 8. Геометрия площадей визирования их подобна геометрии блока 4. Основная функция блока 4 состоит в формировании на фильтрах 6, 7 и термодатчике 8 излучения от теплового следа 2 или излучения от основного излучателя 9 одновременно с пропусканием вспомогательного ИИ от излучателя 5. В состав блока 4 может входить привод 13, электрически управляемый блоком 11 для фокусировки и ориентации.

Вспомогательный излучатель ИИ 5 электрически подключен к блоку 11 и оптически ориентирован на вспомогательную область термодатчика 8 через соответствующие области блока 4 и фильтров 6,7. Излучатель 5 для различных задач в разное время по программе блока 11 обеспечивает функции начальной и текущей калибровки, тестирования и гетеродинирования.

Пространственно-временной фильтр 6 электрически управляющим входом соединен с блоком 11 и оптически соосно расположен между излучателем 5, блоком 4 и фильтром 7. Он реализуется многоэлементной, в частности, жидкокристаллической структурой с оптической прозрачностью в зависимости от величины и геометрии подачи на электроды соответствующих элементов потенциалов с блока 11. В набор управляющих функций фильтра 6 входят: обтюрация, расфокусировка с использованием корреляционной оптической фильтрации; электронное вращение полосового фильтра относительно оптического центра изображения входного излучения с шириной полос пропускания и перекрытия, информативной для определенных условно статических (на время операционного преобразования) или движущихся объектов контроля; формирование вращаемого относительно совмещенных центров изображения конфигурации одного из эталонных объектов по отношению к распознаваемому.

Спектральный фильтр 7 электрически соединен входом с выходом блока 11 и оптически соосно расположен между фильтром 6 и термодатчиком 8. Функцией фильтра 7 является спектральная фильтрация входного излучения с возможным управлением от блока 11.

Термодатчик излучения 8 электрически соединен с блоком 11 с возможностью управления чувствительностью, контрастом и оптически расположен между фильтром 7 и излучателем 9 на пути проходящих через фильтр 7 основного визируемого от блока 4 и вспомогательного от блока 5 ИИ. Назначение датчика 8 - пространственно-временное преобразование в электрические сигналы основного и вспомогательного ИИ.

В зависимости от конкретных задач сварки и исполнения оптико-электронных каналов термодатчик 8 может быть выполнен в следующих видах.

Как - отдельные термоприемники, в том числе пироэлектрические, обычные или позиционно-чувствительные модули ИИ, ориентированные по объектам визирования (см. табл. 1 и фиг. 2): окрестности свариваемого соединения - зона 31; окрестности подхода к прихватке, к краю 32 (впереди по ходу движения сварочного инструмента); окрестности остывающего сварного соединения - 33 ; отклика от дополнительного термовоздействия 34; области зон напротив подвижного электрода 035, напротив неподвижного - 036, междуэлектродной - 037, реперных на контролируемых поверхностях оборудования 038 (на подвижном держателе 1.5 электрода 1.5.1), 039 (на примере кабеля 1.4.1. вторичного контура). Причем оптико-электронные каналы околоэлектродного визирования ориентированы соответственно на области 035,036 а используемый преимущественно при технологической подготовке производства канал междуэлектродного визирования ориентирован на область 037 зон 31-34. Отдельные каналы визируются областями 038,039 на контролируемые поверхности 1.1-1.5 и могут быть упрощенными (например, содержат только термодатчик 8, с пироприемником для 038 или с пироэлектрической линейкой для 039 при контроле 1.4.1). При узкой специализации в термодатчике 8 используются двухплощадочные пироэлектрические модули с ориентацией вторых площадок на визируемый излучатель 5, с условным центром располагаемым по оси траектории шва в свободной области (не обязательно в центре) визирования.

Как - многоэлементные структуры полупроводниковых чувствительных элементов обнаружения и распознавания объектов ИИ с электронным сканированием перечисленных областей и зон визирования.

Как - комбинация позиционно-чувствительных модулей обнаружения и многоэлементных структур распознавания объектов ИИ.

Как - совмещение фиксированных по визированию модулей и структур с дополнительным исполнением многоэлементных структур поискового визирования (блок 4 с приводом 13) дефектов в зонах 33, 34. В ряде случаев для поискового визирования целесообразна структура термодатчика 8, подобная зрительной, с более частым расположением элементов к условному кольцевому центру, внутри пропускающему ИИ излучателя 5.

Возможно объединение фильтров 6 и 7 и термодатчика 8 в единую полупроводниковую структуру, что при сложной технологической проработке на начальном этапе, имеет преимущества в обеспечении надежности, весе, габаритах, технологичности и в снижении цены при серийном изготовлении.

Инфракрасный излучатель 9 ИИ электрически соединен с блоком 11 и оптически ориентирован, как показано на фиг. 1, на блок 4. Функции излучателя 9 в разное время составляют: начальную и текущую калибровку, тестирование, гетеродинирование, активное визирование направления на объект, обеспечение спектральных оценок и основное - импульсную или непрерывную генерацию ИИ при сканировании контролируемого объекта.

Датчик температуры среды 10 подключен выходом к операционному блоку 11 и реализуется, например, на базе контактного полупроводникового термоприемника, формирующего абсолютные значения температуры.

Операционный блок 11 представляет собой компьютер с интерфейсными узлами сопряжения на аналоговых входах и выходах. В конкретных специализированных применениях возможна микропроцессорная или аналоговая реализация блока 11. Обеспечиваемые программно и связями с блоком 1, с излучателями 5, 9, с фильтрами 6, 7, с термодатчиками 8, 10 с регистратором 12. Функции блока 11 состоят в преобразованиях: исходной настройки с учетом визирования и фокусировки на информативные области и зоны; амплитудного слежения по калибровке чувствительности, по оценке излучательной способности объекта; корреляционно-термограммной оценки твердости, обработки сигналов КС, распознавания информативных условно точечных и протяженных объектов по их оценкам преимущественно на основе далее рассматриваемых базовых моделей.

При формировании оценок, при обнаружении исходные диагностируемо объекты могут быть представлены как: точечные, одно-, двух- и трехмерные, сводящиеся к двухмерным сечениям; на время преобразования условно статические и движущиеся; различных характеристик площади и геометрии; преимущественно инвариантные к масштабу и положению в поле изображения; контрастного позитивного или негативного фона.

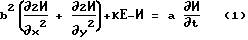

Для них базовая модель имеет вид

при условно статической на время быстродействующей реализации (1) области задания с коэффициентом преобразования K сигналов исходного изображения E(x,y) в сигналы преобразованного изображения И(x,y) с координатами x, y.

Коэффициентами a, b соответственно моделируют накопление, размытие сигналов. Таким образом с учетом коэффициентов a, b, k могут складываться малоразмерные, импульсные помехи на исходном E(x,y) во времени t.

Базовая динамическая модель имеет вид

с движущейся областью задания и проекциями векторов скоростей Vx на горизонтальную ось X и Vy на вертикальную ось Y.

Однозначность базовых моделей (1) и (2) определяется начальными условиями Иo = E(x,y) и граничными условиями:

Исходные E(X,Y), представляющие обычно сигналы тепловых изменений, с выходов пироприемников термодатчика 8 преобразуются в градиенты И(x,y) с информативным дублирующим представлением амплитуды и площади растекания исходного воздействия.

Рассмотренные мощные фильтрационные преобразования (1), (2) позволяют существенно отстроиться от изменений излучающей способности, теплофизических характеристик материалов и теплоотдачи, значительно искажающих результаты термоконтроля ИИ.

Представленные в различных формах уравнения теплопроводности модели (1) и (2) линейны при непрерывной, изотропной области задания, с независимостью физических свойств модельной среды от коэффициентов а и b границах Xо-Xг, Yо-Yг кадра изображения. Тем самым они корректны и имеют доказательства существования, единственности, устойчивости решения.

Такое решение с высоким быстродействием и несложной программно-технической реализацией может быть получено с помощью интеграла свертки. Т.е. с использованием известных методов и средств оптической и электронной расфокусировки. Возможна также реализация методами цифрового, аналогового, квазианалогового (эквивалентного по результатам) моделирования с помощью конечно-разностной аппроксимации, с использованием фундаментального решения Кельвина и др.

Для сложных зашумленных информационных массивов универсальная программная компьютерная или специализированная программная микропроцессорная реализация в блоке 11 базовых моделей (1) или (2) позволяет с повышенной точностью и эффективностью формировать закономерности накопления и размытия накопленных сигналов.

Реализация базовых преобразований (1) и (2) различными способами увеличивает гибкость обеспечения универсальных возможностей устройства. Так, оптическая расфокусировка может реализоваться блоками 4, 11 посредством привода 13. Однако она связана с введением только Гауссова расфокусирующего преобразования и энергоемкими операциями. Эквивалентное расфокусировке преобразование исходного излучения можно получить периодической подачей на условно центральные чувствительные элементы двухплощадочных (многоплощадочных) пироэлектрических элементов термодатчика 8 вспомогательного гетеродинного излучения, с излучателя 5. Оптическая корреляция, использующая расфокусирующие маски в фильтре 6, управляемом блоком 11, может быть более универсальной и быстродействующей, но связана с относительной сложностью фильтров.

Регистратор 12 электрически подключен к выходу операционного блока 11 и определяется, в частности, средствами компьютерной реализации отображаемых от блока 11 характеристик объекта и сигналов управления. Регистратор 12 призван обеспечить настройку, регулировку, наглядность результатов выполняемых основных функций устройства.

В отдельных случаях конкретных применений устройство 3 может быть упрощено за счет: использования световодов (существенное уменьшение количества каналов устройства 3); соответствующих конструкций термодатчика 8, блока 4 и привода 13 (вплоть до отсутствия, т. к. электронное сканирование при достаточной эффективности блока 4 и датчика 8 может иметь преимущества в обеспечении надежности); отсутствия фильтра 6 с перенесением его функций на программную обработку в блок 11.

Вместе с тем, в наиболее полных объемах аппаратурно-программное использование блоков 4,11, излучателей 5,9, фильтров 6,7, термодатчиков 8,10, регистратора 12 и привода 13, как для начальных преобразований и базового моделирования, так и для обеспечивающих операционных преобразований существенно увеличит возможности устройства и упростит программную обработку.

Рассмотрим представленные в табл. 1 и на фиг. 2-5, определяющие способ диагностики КС, диагностируемые объекты, функции, признаки и зоны контроля.

В наиболее полном объеме визирование согласно примеру на фиг. 2,3 может осуществляться на стадии настройки, отработки технологии. При этом на образцах при отработке режимов в различных ракурсах могут использоваться все зоны 31-34 и области зон 035-039. Некоторое преимущество для отдельных задач имеется в использовании 036 у неподвижного электрода 1.6 за счет минимального влияния засветок от посторонних источников и уменьшения влияния динамики движения электрода. Преимущество 037 заключается в возможности непосредственного наблюдения по крайней мере на образцах при технологической подготовке в зонах 31-34 пояска твердой фазы 1.12 вокруг литого ядра.

В передней по траектории свариваемого точечного шва области теплового следа 2 можно наблюдать подходы к прихватке, к различным видам краев. Для наблюдения и геометрической оценки в зонах 31-35 может использоваться как пассивный прием излучения, так и активная подсветка (с помощью излучателя 9) и прием в различных частях фильтров 6,7 и чувствительных элементов i термодатчика 8.

Может быть использована автоматическая регулировка оптико-электронного канала и режима активного визирования с помощью управляемого приводом 13 блока 4. Это целесообразно в ряде случаев при уточняющем сканировании места предварительно обнаруженного градиента дефекта несплошности.

Область 038 с маркерным чернением (1, нанесенным, например, краской) на держателе 1.5 используется для визирования движущегося электрода 1.5.1.

Область 039 визирования, например, кабеля 1.4.1 вторичного контура обеспечивает контроль возможности обрыва жил этого кабеля по предшествующему перегреву ИИ в соответствующем месте. Кроме того, визирование 039 оптико-электронным каналом в перегретой "исправной" реперной точке обеспечит дополнительный контроль величины тока вторичного контура. Подобным образом может быть продиагностирована система 1.3 водяного охлаждения электродов и частично система 1.2. сжатия электродов.

По результатам эффективной лабораторной технологической подготовки, если в конкретной технологии междуэлектродный контроль недоступен, как правило вполне достаточно использовать визирование только из области 035 или (и) 036. Хотя в отдельной (х) точке (х) желательно, если возможно, в производственный цикл сварной конструкции вводить периодический проверочный контроль междуэлектродной области 037.

С учетом выполняемых функций и преобразований визируемые сигналы сканируются по термочувствительным элементам i или суммируются по ним с визированием; области 035, 036 представленных плоскостью координат x, y; области 037 с плоскостью x,z; области 038 с плоскостью x, z или y, z; области 039 плоскостей разных сочетаний координат x, y, z.

Площадь визируемой области, расстояние до нее и угол визирования (с учетом закона Ламберта) выбираются из условий достаточной чувствительности и помехозащищенности (в первую очередь от перегрева, брызг расплавленного металла и других вредных для оптоэлектроники термохимических воздействий) по конкретным технологии, динамике движения или временного режима сварки.

При автоматической регулировке оптикоэлектронных каналов устройства, имеющей преимущества при поиске дефектов несплошости на протяженных участках контроля, используют фокусирующее обострение от преобразования (1) для определения фокусного расстояния до объекта. В этом случае целесообразна еще и автоматическая поисковая оптическая ориентация на обнаруженный объект по его центру.

Рассмотренные согласно табл. 1 и фиг. 2 зоны областей и способы визирования соответствуют в различных сочетаниях функциям Ф1-Ф5 диагностирования в широком смысле и Ф3 - в узком по объектам 01-08.

В соответствии с ориентированной на ТСД классификацией дефектов (07) и конкретизацей табл. 1 по отдельным технологиям для контактной точечной сварки можно добавить следующее.

Причиной внешних и внутренних раковин, пор, трещин является снижение давления P, ковочного давления Pк и времен соответственно сварки Тс и ковки Tк, увеличения запаздывания ковочного усилия, некачественной сборки и очистки. Причем, отклонения режима проковки в алюминиевых сплавах определяет наличие наружных трещин. Горячие трещины возникают в сплавах с широким диапазоном температур кристаллизации, внутренние трещины в закаливаемых сталях определяются быстрым охлаждением и уменьшением давления, трещины в углеродистых сталях связаны с выплесками. Хрупкие трещины определяются максимальным охлаждением от длительного пребывания под электродом после отключения тока. Кроме того? информативными признаками трещин являются их форма (наличие острых краев), размеры, опасная ориентация, разветвленность, расстояния между ними. Особо информативные признаки скоплений, пор, раковин-дисперсия, среднеквадратическое отклонение или площадь и средний радиус совокупности дефектов на плоскости.

Представленный на фиг. 3 пример блок-схемы технологического процесса КС включает установку электродов 14, крепление деталей 15, формирование прихваток 16 и свариваемого шва 17 (определяемые системой управления 1.1, связанной с блоком 11). Он позволяет выделить совокупность функциональных элементов и блоков ТСД. Ими являются: контроль формы и параллельности установки (отсутствие перекосов) электродов 18; оценка геометрии (отсутствие перекоса) деталь-электрод 19; оценки состояния поверхности, загрязнения 20; подхода к прихватке, к краю 21; диагностика износа электродов 22; диагностика состояния оборудования 23; определение структуры сварного соединения 24; оценка плоскостных изменений термоотклика 25; оценка твердости 26; распознавание дефектов 27; диагностирование сварного цикла 28 (соответствующими состояниями ДС1 - выплеск, ДС2 - перегрев, ДС3 - норма, ДС4 - непровар, ДС5 - твердая фаза); прогноз состояний 29; контроль состояний 30; контроль управления проковкой 31; оценка уровня 32 сварного соединения 1.11. При этом, блоки 18-23, 26, 27, 29-32 кроме обеспечения управления дают информацию к обработке, определяют статистическое управление качеством технологического процесса.

Выявленные согласно фиг. 3 функциональные блоки и диагностируемые состояния технологического процесса позволяют определять взаимосвязи этапов ТСД (фиг. 4). Определяющими ТСД результатами разработанной технологии (блок 33) являются: значения тока сварки Iс, а также тока подогрева In, дополнительного оптимизирующего тока ковки Ik, давлений сварки Pс и ковки Pк, с соответствующими временами Т(Iс), T(In), T(lk), Т(Pс) (определяемого длительностями Т(Iс)), Т(Pк), скоростью охлаждения), а также оптимальная форма электродов.

Полученные результаты подвергаются в блоке 34 производственным изменениям условно разделяемым по скорости изменения.

Наиболее быстрые изменения питающей сети согласно блока 35, приводят к следующим диагностируемым состояниям: при предельном уменьшении тока, (связанного, например, с одновременным включением большого количества сварочных агрегатов) - непровар (ДС4), при предельных уменьшениях давления Pс - выплеск (ДС1), при предельном уменьшении давления Pк - дефекты 1.13, 1.14. Предельное увеличение давление Pс может привести к непровару (ДС4).

Более медленные производственные изменения определяют предельные изменения геометрии деталь-электрод (блок 19), изменения состояния поверхности, загрязнения (блок 20), структурно геометрические изменения подхода к прихватке, к краю (блок 21), предельные изменения твердости (блок 26), и обнаружения дефектов (блок 27).

Существенно более медленными являются производственные изменения износа электродов (блок 22) и оборудования (блок 23).

Термосенсорный учет производственных изменений при технологической подготовке лишь частично может обеспечить оптимизацию технологии (обратная связь блоков 33 и 34). Разработанная технология согласно блоку 33 определяет управление сварочным процессом через систему управления 1.1. Диагностирование реальных производственных изменений (в блоке 34), совместно с термосенсорно диагностируемыми состояниями сварочного цикла в блоке 28 обеспечит корректировку управления в системе 1.1, что позволит в итоге существенно улучшить качество сварного соединения 1. 11, рационально увеличив твердую фазу 1.12 или литое ядро 1.15, уменьшив внешние 1.13 и внутренние 1.14 дефекты.

Реализация рассмотренных функций ТСД согласно информационной структуре (фиг. 5) состоит в следующем.

На входе термосенсорного устройства 3 подлежат визированию области 035-039 оборудования 1.1-1.4, электродов 1.5.1,1.6, деталей 1.7 собранной конструкции 1.8 и свариваемой конструкции 1.9 (фиг. 2).

В результате термосенсорного диагностирования должны формироваться информативные данные о плоскостных состояниях (блок 38): деталей 1.7 (состояние поверхности 20, предельные отклонения твердости 26, наличие дефектов 27); геометрии, установки и формы электродов (блок 18); износе электродов (блок 22), сборочной конструкции 1.8 (геометрия деталь-электрод 19, подход к прихватке, к краю 21); оборудования 23 (1.2-1.4). А также о временных состояниях (блок 39): корреляционной оценки твердости 26 по охлаждению; сварного соединения 1.11 (характеристики 1.12-1.15) и всей свариваемой конструкции 1.9; износа оборудования (1.2-1.4) и электродов 1.5.1, 1.6; по циклам работы персонала, выполнения программы и др.

Данные о плоскостных и временных состояниях на этапе разработки технологии (блок 33) определяют обработку: статистическую (блок 40); оперативную (адаптивную для автоматизированных процессов управления в системе 1.1); само производство 41 сварной конструкции 1.9.

Получение информации о плоскостных и временных состояниях определяется взаимосвязью операционных преобразований ТСД, показанных на фиг. 6.

Вспомогательный блок 42 спектрально-амплитудных преобразований характеризует посредством спектрального оператора λ i(Г) градиентного сигнала Ui(Г): состояние, загрязнение поверхностей деталей, определяющие излучающую способность и причины дефектов для возможного их устранения (02-08, Ф4, Ф5, табл. 1). Уровень излучающей способности ε уточняет амплитудную и амплитудно-временную информацию блоков 43,44.

Функциями базового блока 43 являются амплитудные термооценки: оборудования (состояние медленного износа оборудования посредством реализации по (1) из E(x, y) оценки приращений операторов выделения градиента Г или (и) площади S визируемой области 039); режимов (существенно отличающиеся от "изношенных" изменения Г, S из реперных точек "неизношенных", т.е. нормально функционирующих, зон 039); полей дефектов визируемых зон 31, 33, 34, областей 035-037 для изменений проявляющихся в темпе проведения процесса сварки конструкции (внешние дефекты появления пояска вокруг электрода и его острой кромки, характеризуемой уменьшением на ней реализуемого по (1) из E(x,y) оператора выделения градиента термооценки из зон 1, 3, 4, 035,036). Причем, амплитудно-градиентные дублируемые оценкой площади по (1) и (2) термооценки внешних и внутренних дефектов являются базовыми для последующих преобразований в блоке 45.

Амплитудно-временные термооценки в блоке 44 могут разделяться отдельно по времени нагрева и охлаждения.

Термооценки в процессе нагрева: быстрые изменения режима при колебаниях энергии питания по Г(t) и S(t), "исправных" точек зон 039 нормально работающего оборудования; момент аномального шунтирования (при допустимых изменениях напряжения сети) по -Г(t) со случайным касанием токоведущих частей оборудования, внесением значительных магнитных масс и т.д.; состояния ДС1-ДС5 сварочного цикла по ФК+Г(t), Ф2(+Г(t), +S(t)), визируемые из зон 31 областей 035-037. Состояние износа электрода по +Г(t) из зон визирования 31 035, 036. Причем, если колебания напряжения питающей сети просто измерить электрически, то колебания в системах 1.2 и 1.3 определяются посредством пироэлектрических преобразований.

Термооценки в процессе охлаждения: состояния ДСЗ-ДС5, соответственно Ф3 по интегральной оценке градиента Г охлаждающейся термоэнергии сварного соединения, визируемой из зоны 1, областей 035-037; контроля управления проковкой по определенным из условий максимальной циклической прочности нормативно для соответствующих материалов или экспериментально уровням включения - Г1(t) и выключения - Г2(t) проковки, визированием из зоны 1 035-037; корреляционного определения твердости по максимальному совпадению кривых охлаждения контролируемой Г(t) и эталонной Гэ(t) твердостей, визируемых из реперных точек или сводящихся к ним интегральных оценок зон 31-34 областей 035-037.

Блок 45 преобразует исходные амплитудные сигналы, к нормированному уровню E(x,y), достаточного для последующих преобразований на базе (1), (2), Ui(1,0), Ui(0,1), которые пространственно используются в блоках 46-50.

Блок 46 представляет собой по изменению симметрии термоотклика на детали вокруг электрода (оператор связности С) или пороговому отклонению +Г,+S из зон 31 035, 036 геометрические оценки: формы электрода (начальной и в процессе износа); перекоса установки электродов; перекоса деталь-электрод. Кроме того, в блоке 46 определяются подходы к прихватке, к краю. Используются операторы Г, S, С, К, Ц, У, И. При этом оператор Ц посредством блока 47 определяет нормирование для преобразований в блоках 46, 48-50 исходных объектов по площади.

Блок 48 на основе нормирования от блоков 45 и 47 амплитуды и площади (в ряде случаев нормирование по площади необязательно) представляет оценки: определяемые оператором расстояния Р между траекториями Ц трещин, скелетов, скоплений дефектов или между точечными реализациями случайного процесса, распознаваемыми на принадлежность к определенному классу состояний ДС1-ДС5; определяемые оператором 0 оценки подхода к краю, распознавания опасного направления траекторий трещин, скопления дефектов.

Блок 49 на основе нормирования от блоков 45 и 47 амплитуды и площади (в ряде случаев нормирование по площади необязательно) представляет в виде операторов скорости V и направления движения Н: сжатие электродов определяемое по реперной точке из 038 для оценки состояния системы 1.2 и временных стадий сварки; оценки глубины вдавливания электрода в деталь, реализации случайного процесса для распознавания состояний ДС1-ДС5.

Блок 50 на основе нормирования от блоков 45 и 47 амплитуды, площади представляет в виде операторов М, Д, δ вероятностные оценки: скоплений, пор, раковин; реализаций случайного процесса формирования преимущественно распознаваемых состояний ДС1-ДС5.

Представленный фиг. 7 алгоритм А1 термосенсорных диагностических оценок амплитудных изменений содержит амплитудно-пространственные градиентно-экстремальные оценки 45-50 рассмотренных на фиг. 6 операционных преобразований.

Сущность показанных в блоках 46-50 на фиг. 6,7 операторов, реализующих преобразования (1), (2) из нормированного E(x,y) полученного от исходных операторов Г состоит в следующем.

Согласно блоку 52 оператор площади S, частично дублирующий на плоскости амплитудные сигналы Г, позитивного контраста Ui(1,0), фиксирует в заданный момент времени амплитуду центральной области объекта, пропорциональную площади растекания входного E(x,y).

Оператор связности С (блок 53) характеризуется пороговым пропусканием от замкнутого внутреннего выреза сигналов меньших фона после преобразования (1) исходного негативного контраста Ui(0,1) от объекта E(x,y), где фон представляется высоким уровнем 1, а объект - нулевым 0. Наличие такого сигнала определяет замкнутость, количество таких сигналов для объекта определяет связность, а амплитуда внутри его выреза - площадь.

При позитивном контрасте Ui(1,0) предварительно нормированный по амплитуде оператор конфигурации К (блок 54) реализуется сопоставлением, представленной E(x, y), контролируемой, и накладываемой на нее соосно вращением относительно ее центра, эталонной конфигурации Кэ с фиксированием их совпадения при наименьшем рассогласовании.

Оператор предварительно нормированной по амплитуде центральной области Ц (блок 55) позитивного контраста Ui(1,0) реализуется пороговой селекцией вершины рельефа растекания по преобразованию (1). В сплошных объектах он в итоге представляет компактную центральную область, а для протяженных участков (трещин, раковин, скоплений пор и т.д.) - скелетные траектории.

Оператор узлов (разветвлений) У (блок 56) перед преобразованием (1) нормируемого по амплитуде и площади изображения E(x,y) исходной траектории позитивного контраста Ui(1,0) определяется пороговой фиксацией увеличения амплитуд в месте энергетического скопления в узлах.

Для определения оператора изменения направления траектории И (блок 57) нормированого перед преобразованием (1) по амплитуде и площади изображения E(x, y), исходную траекторию позитивного контраста Ui(1,0), рассматривают на участке фиксированной области с наибольшей стороной, перпендикулярной направлению траектории. При отклонении на этом участке траектории фиксируется увеличение ее площади пропорциональное большему изменению траектории.

Оператор ориентации О (блок 58) позитивного контраста Ui(1,0) определяется наложением на исходное для преобразования (1) изображение E(x,y) полосового фона, вращаемого на заданный угол ориентации. Вместо вращения фона может быть использована и вращаемая на угол ориентации анизотропная фильтрация E(x,y). Промодулированные таким образом объекты, совпадающие с информативной ориентацией, дадут сигналы достаточной амплитуды, проходящие пороговое преобразование.

Оператор расстояния Р (блок 59) определяется наложением на исходное для преобразования (1) изображение E(x,y) вращаемого полосового фона. В промодулированном таким образом сигнале исходного E(x,y) негативного контраста Иi(0,1), с высоким уровнем фона, низким - объекта, в определенный момент пространственной модуляции в полосу пропускания попадают малоразмерные объекты от компактных областей и отрезки траекторий расстояний между ними. Они в отличие от участка расстояния объекта до границы изображения имеют размытые фронты начала и окончания. По амплитудам центральной части этих отрезков оценивают расстояние. Таким образом, например, не зная пространственного положения трещин в течение цикла модуляции можно определить наименьшее расстояние между ними.

При позитивном контрасте Ui(1,0) операторы скорости V и ее изменения (блок 60) выделяются при преобразовании (2) пропорционально V: по искажению переднего и заднего фронта в направлении движения; по растягиванию площади следа; по снижению амплитуды.

Оператор направления движения Н (блок 61) определяется наложением на позитивного контраста Ui(1,0) исходные для преобразования (2) изображения E(x, y) полосового фона, вращаемого на информативный угол направления. Здесь также как и для оператора О может быть использовано анизотропное преобразование E(x, y). Промодулированные таким образом объекты, совпадающие с информативным направлением, дадут сигналы достаточной амплитуды, проходящие пороговое преобразование. Селекция приближения или удаления производится по крутизне фронта в направлении движения.

При позитивном контрасте Ui(1,0) вероятностные операторы математического ожидания М, дисперсии Д, среднеквадратического отклонения δ (блок 62) характеризуются пороговой селекцией вершин обобщенного рельефа растекания преобразованной по (1) совокупности. Причем пороговые преобразования вершины определяют: центральное положение области - М, ее амплитуду - Д, а квадратично преобразованное значение амплитуды - δ. Оценки М, Д, δ могут быть эквивалентны распределению термоотклика от дефектов скопления пор, раковин. При этом: М - соответствует центру скопления, Д - площади, δ - среднему радиусу.

Работа устройства согласно фиг. 6, 7 осуществляется следующим образом.

После включения устройства (блок 63) по алгоритму А2 (фиг. 8) производится ввод (блок 67) исходной информации в блок 11. Через значения электрических потенциалов И, Ив задают значения потоков исходных Ф и вспомогательных Фв потоков излучений и эталонные для конкретного вида сварки (полученные ранее экспериментально) характеристики. В память блока 11 вводят входные и эталонные кадры изображений электрических потенциалов тестирования Ит, Иэ. Формируют согласно рассмотренному по фиг. 2-5 соответствующие конкретному технологическому процессу параметры, пороговые значения и характеристики, прежде всего определяющие выявленные согласно фиг. 5 операционные преобразования различных зон и областей визирования. Их аргументами являются координаты x, y, длина волны и время t. Введенные исходные данные используют на начальном этапе в настройке, обучении и далее в периодической программной самодиагностике и самонастройке.

Настройка устройства 3 (блок 65) по программе блока 11 состоит из следующих операций.

Управляемый блоком 11 излучатель 5 формирует тепловой поток Фв, величина которого определяется разностью потенциалов электрических сигналов температуры среды Ис (формируется в блоке 11 от термодатчика 10) и температуры И исходного ИИ (фиксируется блоком 11 от термодатчика 8). Изменяющаяся температура среды посредством связей датчика 10 и блока 11, изменений в основном функционировании посредством связей блок 11 - излучатель 5 - термодатчик 8 - блок 11, отслеживается разностным сигналом, корректирующим первичное значение И. Таким образом стабилизируется разностный поток теплового излучения с излучателя 5 для настройки, и последующих самодиагностики и преобразований. Подобно рассмотренному обеспечивается стабилизация разностного уровня внешнего теплового потока с излучателя 9 посредством связей датчик 10 - блок 11 и блок 11 - излучатель 9 - датчик 8 - блок 11. В обоих случаях при стабильном формировании излучения формирователей 5 или 9 даже при небольших значениях тепловых разностных сигналов, но при малом времени t легко получить значительные изменения Ф(U) во времени t. Например, не сложно воспроизводимым изменениям в тысячи градусов в секунду соответствует имитация высокотемпературных тепловых процессов в нормальных и экстремальных условиях формообразования (технологического и зарождений дефектов в зонах сварного соединения, термического влияния, а также в различных металлургических процессах, в шлифовке и т.д.). Достигаются высокие точность, стабильность и большие диапазоны имитации широкого круга технологических и технических объектов близко к динамике реального функционирования.

Посредством электронного преобразования ИИ можно не только обеспечить высокую точность настройки и самодиагностики, но даже один оптико-электронный канал многоканального устройства 3 позволяет тарировать остальные каналы. При этом регулируют усиление и выбирают положение рабочей точки в ответ на имитацию стандартных термовоздействий.

Согласно рассмотренному в режиме тестирования на излучатели 5 и 9 подаются соответствующие сигналы Иэ, Ит управления с блока 11. Таким образом физически моделируются возможные реальные ситуации в нормальных и экстремальных условиях и проверяется работа всех оптико-электронных блоков и элементов устройства.

В результате нуль-компенсации тестовые сигналы излучателей 5 или 9, задаваемые блоком 11, исходные сигналы Ф тепловых следов 2 разными путями проходят блок 4, фильтры 6, 7, термодатчик 8 и формируются блоком 11. Задаваемый с блока 11 на излучатель 5 или 9 калибровочный поток Фок практически одновременно с основным потоком Ф преобразуется датчиком 8 и, соответственно, определяет нуль-компенсационный сигнал (Иок (Ф-Фок), характеризующий уточненный контроль Ф с учетом электрических и оптических помех и погрешностей. Используя априорную информацию для конкретной технологии сварки посредством пространственно-управляемой блоком 11 частоты обтюрации в фильтре 6 исключают искажения входных сигналов.

Результаты проводимых одновременно оптико-электронных преобразований в пространственно-управляемых от блока 11, блоке 4, излучателях 5,9, фильтрах 6 и 7, в термодатчике 8 фиксируются и сравниваются с известными эталонными результатами тестирования, записанными в блоке 11. Оцениваются погрешности i этих преобразований, которые соотносят с источниками их возникновения в компонентах устройства. Посредством блока 11 и регистратора 12 уменьшение погрешностей осуществляют путем регулировок оптического и электронного каналов, масштабирования в блоках и элементах устройства, и табличных корректировок в блоке 11. При необходимости узлы с нерегулируемыми i и отказами, ремонтируют или заменяют в процессе эксплуатации устройства.

Таким образом, в соответствии с заданными в блоке 11 значениями И, И(Ив), Иэ исходное Ф(И) и вспомогательное Ф(Ив) излучения оптически одновременно формируют в блоке 4, излучателях 5 или 9, управляют пропусканием фильтра 6, спектрально преобразуют фильтром 7 в электрические сигналы термодатчиком 8. После чего в блоке 11 производят сравнение преобразуемых сигналов с учетом заданных, в том числе пороговых и эталонных характеристик Иэ. Тем самым осуществляют настройку и обучение, которые подготовят устройство к надежной работе. Подобно рассмотренному проводят самодиагностику и обработку сигналов в процессе функционирования устройства.

Настроенное моделированием и формированием термовоздействий устройство готово к реализации заявляемого способа при отработке технологии с визированием зон 1-4 035, 036 и визированием зон 1-3 037 (обеспечивающим оптимизацию технологии вплоть до всестороннего осмотра сварного соединения 1.11), а также визированием 038, 039.

Рассмотрим реализацию устройством 3 проиллюстрированного фиг. 3-6 на следующем примере. Согласно вспомогательного блока спектральных оценок блока 66 (20,42) по нагретым от излучателя 9 зонам 32 или пассивному термоотклику от сварочного процесса оценивается оператором i(Г) спектральный состав излучения поверхностей деталей 17 с возможными на них загрязнениями. Обнаружение загрязнения детали помогает устранить; перегрев и максимальный износ электродов; выплеск для высокотермоэлектропроводных материалов; непровар у низкотермоэлектропроводных материалов; нарушение герметичности; трещины, раковины углеродистых сталей и других материалов. Загрязнение электрода ведет к перегреву, трещинам, раковинам.

ИИ от контролируемого объекта, проходя блок 4 и фильтр 6, в спектральном фильтре 7 преобразуется по-разному в зависимости от спектрального состава. Для исключения ложного срабатывания от общего перекрытия различных спектральных элементов используют в составе фильтра 7 вспомогательный опорный фильтр для последующего разностного суммирования в блоке 11 всех, в том числе и опорного, электрических сигналов датчика 8 от зон различной фильтрации. При прохождении в контролируемой среде какого-либо объекта (детали, схвата робота и т.д.) разностного суммарного сигнала не возникает и не происходит формирования ложных сигналов. Если же в контролируемом объекте, например, в сосуде или в трубопроводе есть недопустимые дефекты, приводящие к термоградиентным утечкам, или в процессе пайки тепловые потоки проходят через спектральные составляющие фильтра 7, соответствующие появлению определенных спектральных компонент, тогда возникает разностный сигнал И(Ив) обнаружения и интенсивности обнаруживаемого спектра вещества, больший соответствующего порога. Таким образом контролируют присутствие загрязнений свариваемых поверхностей и электродов. При этом тепловой поток, содержащий сигнал определенного спектрального максимума разделяют путем фильтрации в разных спектральных диапазонах, а электрические сигналы отфильтрованных потоков разностно усиливают.

Далее рассмотрение существа изобретения на конкретных сугубо иллюстративных примерах его использования для различных процессов контактной, рельефной сварки не означает, что такие решения единственно возможны и исчерпывают весь объем притязаний технического решения.

При включении тока по И от +Г(t) с учетом значительных колебаний питающей сети, а также технологических изменений толщины количества свариваемых деталей определяют наличие сварочного процесса и диагностируемые состояния ДС1-ДС5 на стадии прогноза Ф1. В процессе прохождения тока подогрева Iп (блок 29 фиг. 3) значение + Г(t), большее или равное прогнозируемым пороговым уровням позволяет предвидеть выплеск ДС1, перегрев ДС2. Значение -Г(t), большее или равное пороговый уровням, позволяет предвидеть непровар ДС4. Соответствующие сигналы с блока 11 могут обеспечить адаптивное управление системой 1.1 в течение сварочного цикла для текущей и следующей точки. На стадии контроля Ф2 во время прохождения сварочного тока до его выключения (блок 30 фиг. 3) + Г(t), большее или равное контролируемым пороговым уровням, определяет реальное состояние ДС1, ДС2, а - Г(t), меньшее или равное, оценивает ДС4. Появление выплеска на этой стадии характеризует обычно неправильный выбор режимов.

Контролируя достижения нормы ДС3 на стадии технологической подготовки избегают ухода литого ядра в одну из деталей.

На стадии анализа причин Ф4 диагностируемых состояний сварки ДС1, ДС2, ДС4 определяют следующее.

Выплеск ДС1: одна из причин, особенно при начальном выплеске, для легких сплавов и легкоплавких покрытий - износ электродов, вторая - загрязнение, третья - плохая сборка деталей электродов, четвертая - предельные отклонения твердости, пятая - край детали, шестая - предельные отклонения сжатия электродов, седьмая - ухудшение охлаждения.

Перегрев ДС2: ведущий к износу электродов и неэстетической коррозионно опасной глубокой вмятине от электрода по Ф4 подобен ДС1, но более умерен в пороговом отношении.

Непровар ДС4: одна из причин для низкотермоэлектропроводных сталей титана и их сплавов - износ электродов вторая - загрязнение, третья - некачественная сборка, четвертая - предельные отклонения твердости, пятая - шунтирование, в том числе от случайного касания токоведущих частей, особенно у легких сплавов и легкоплавких покрытий, шестая - предельные увеличения давления и предельные отклонения тока и времени.

По пороговому снижению уровней r(t) во время прохождения тока резким уменьшением И определяют шунтирование от касания деталью токоведущих частей оборудования, а также существенные изменения И от внесения значительных магнитных масс в сварочный контур.

Определяющий качество технологии сварного соединения блок геометрических оценок 67 (блоки 18, 19, 21, 22, 43, 44, 46, 48 и структуры 36, 48 фиг. 3-6) посредством учета пассивного и активного (повышающего помехоустойчивость при посторонних засветках) визирования 31, 32, 34 областей 035-037 может реализовываться по разному в зависимости от конкретных условий применения операторами Г, S, С, К, Р, О, У, И.

Базовый оператор Г может использоваться для оценки визирования 32 035-037 подходов к прихватке (пассивно визируемый сигнал проходит по основной цепи; блок 4, фильтры 6, 7, термодатчик 8, блок 11 с превышением порога) и к краю (визирования с уровнем меньшим порога). Оператор Г(t) также может обеспечить контроль износа электродов по перегреву участка деталь-электрод, фиксируемому через блок 4, фильтры 6, 7, термодатчик 8 с формированием оценки состояния в блоке 11.

Дублирующий Г оператор S может обеспечить визирование 32 035-037, определяя также подход к прихватке 1.10 или к краю по той же основной цепи преобразований: 4, 6-8, 11. Кроме того, он позволяет судить о режимах Рс, Рк и ДС2.

Оператор C (x,y,z,t(Iс)) определяет контроль изменения формы и перекоса электродов, перекоса деталь-электрод по несимметричному вокруг электрода пассивному нагреву от, например, тока подогрева Iп или тока сварки Iс или от активного визирования блоком 9. Нагрев визируется в областях 035, 036 преобразованием по основной цепи 4, 6-8, 11 с пороговой селекцией меньшего по амплитуде сигнала замкнутости, связности, характеризующего норму. При появлении существенного изменения формы или перекоса замкнутость нарушается, в связи с чем в блоке 11 анализируется возможная причина аномальных состояний ДС1, 2, 4, 5.

Оператор K (x, y, z,tk) с визированием 035-037 позволяет оценить форму краев, а по моменту совпадения с эталонной формой края определить угол ориентации, что дает возможность адаптивно управлять движением робота при сварке конструкции. Кроме того, с помощью оператора К можно оценить форму дефекта, остроту трещины, форму электродов и износ относительно базового уровня. При этом основные преобразования производятся через блок 4 с управлением от блока 11 фильтра 6, где формируется вращаемая эталонная конфигурация, а затем через фильтры 7 и термодатчик 8 в блоке 11, где формируется результат сравнения.

Операторы P(x,y,tц) и O(x,y,z,tц) обеспечивают распознавание края и контроль трещин и скелетов скоплений дефектов.

При визировании зон 31-34 областей 035-037 оператор О подобно рассмотренному определяется преобразованиями по основной цепи 4, 11, 6, 7, 8, 11.

Используя динамические характеристики геометрии движения градиентно-экстремального сигнала Ui реперной области на держателе электрода оценивают состояние системы сжатия электродов, временные стадии сварки, глубину вдавливания электрода в деталь.

Таким образом реализуемые геометрические оценки в блоке 67 позволяют предупреждать недопустимый износ электродов, аномальные состояния ДС1, ДС2, ДС4, совершенствовать управление движением.

Диагностируемые режимы оборудования, электродов и сварочного процесса, определение по амплитудным оценкам полей дефектов (блок 68) с помощью градиентов Г (блоки 22, 23 и структуры 28, 35, 37, 39, 43, 44 фиг. 3 - 6) осуществляются посредством пассивного визирования 31, 38 областей 035-037, 039. Основное преобразование сигналов проводится по цепи 4, 6-8, 11. Оператор Г (с дублирующим действием оператора S) при визировании на 039 для реперных точек или сводящихся к ним площадей с известной исправностью позволяет, например, с помощью дифференциальной пирочувствительности в течение цикла Тц определять по Hi локализацию причин, а по И отклонения режимов: давления в системе 1.2, охлаждения - в системе 1.3, электрического питания и перегрева источника - в системе 1.4.

На примере контроля Иi состояния кабеля вторичного контура 1.4.1 по +Г определяются критическими места износа кабеля при перегибе, более интенсивно нагреваемые током. Подобным образом обнаруживают перегрев в местах ослабления крепления токоподводящих элементов.

После визирования 31 областей 035-037 оператор Г позволяет в процессе нагрева оценивать по +Г(t) износ электродов (по перегреву и начальному выплеску, или непровару в соответствии с видом свариваемых материалов). При этом приближением к границам диагностируемых состояний выплеска, перегрева для легких металлов и сплавов, легкоплавких покрытий, непровара для сталей и их сплавов, титана и его сплавов определяют износ электродов. Эффективность обнаружения износа характеризуется экономией электроэнергии, увеличением производительности (часто увеличение ресурса электрода на 40% увеличивает производительность на 10%), уменьшением перегрева, трещин, улучшением качества с меньшей вероятностью непровара, выплеска, раковин.

На стадии диагностирования Ф3 по охлаждению с -Г(t) оцениваются ДС1-ДС5, и главным образом адаптивно сформированные посредством Ф5 ДС3, ДС5 (блок 32 фиг. 3). При этом полученные блоком 11 значения -Г(t) интегрируют по времени охлаждения под электродами и эта оценка позволяет судить о реальных размерах сварного соединения 1.11, в том числе твердой фазы 1.12 и литого ядра 1.15.

Контролируя Г(t) при охлаждении после отключения тока определяют согласно нормативным, экспериментально оцениваемым на стадии технологической подготовки данным оптимальные уровни включения и выключения проковки (блок 31 фиг. 3). Известно, что рациональная проковка, совмещаемая с оптимальной формой электродов, при тех же режимах сварки в 2-6 раз увеличивает его циклическую прочность.

В блоке 69 контролируемая кривая остывания Г(t) сравнивается с записанными в память блока 11 кривыми - Гэ(t) эталонных твердостей. По совпадению с одной из них оценивается контролируемая твердость при наименьшей погрешности для низкотермоэлектропроводных сплавов. Приближенная оценка твердости деталей 1.7 после активного визирования зоны 32 035-037 с помощью излучателя 9 или после прогрева подогревным током Iп позволяет в реальном времени существенно влиять на качество сварки при оперативно оцениваемых изменениях твердости в 1,5-2 раза. Контролируемая после сварки твердость характеризует достигнутый уровень и может быть использована для обеспечения качественной сварки следующего сварного соединения.

Контроль и диагностика градиентно-экстремального сигнала Ui позволяет по локальному перегреву в процессе охлаждения обнаруживать поверхностные и подповерхностные дефекты несплошности деталей и сварного соединения, а также по изменению типа контраста в процессах нагрева и охлаждения или охлаждения с переходом от негативного Ui(0,1) к позитивному Ui(1,0) контрасту обнаруживать внутренние дефекты несплошности.

В отличие от менее изменчивых по термоотклику вариаций твердости рассмотренный градиентно-экстремальный термоотклик сигналов Ui перегрева в процессе охлаждения для дефектов поверхности и поверхностных следов внутренних дефектов (блок 70) локально часто более изменчив (блок 24-27) и обычно требует для распознавания различные операторы оценок геометрии, взаимного положения, движения и вероятности, представленные алгоритмом А1 фиг. 7. При этом квантуют и бинарно преобразуют градиентно-экстремальные сигналы диагностируемых объектов, преимущественно дефектов несплошности, по распределению позитивного контраста Ui(l, 0) определяют геометрические центры, траектории скелетов, местоположение, разветвленность узлов протяженных траекторий, изменение направления траектории в сравнении с эталонным, площадь, объем, протяженность, конфигурацию, ориентацию, скорость, направление движения, статистические оценки распределения объектов, по распределению негативного контраста Ui(0,1) определяют замкнутость (связность) траекторий, конфигураций объектов, расстояния между ними.

Вероятностный анализ (блок 71) дефектов и границ диагностических состояний предназначен для оптимизации управления качеством. При этом статистическая обработка информации о дефектах для увеличения циклической прочности важна еще и тем, что даже допустимые дефекты являются концентраторами напряжения, т. е. уменьшают усталостную прочность. Контроль дефектов внешних и внутренних проводится согласно табл. 1 и фиг. 3-7 как для деталей так и для результатов сварного соединения 1.11.

Рассматриваемый полный комплекс термосенсорных оценок многостороннего визирования на образцах сварных соединений с обеспечением ТСД собираемой и затем свариваемой конструкции определяет подготовку производства. Производственный процесс на базе отработанной технологии характеризуется существенно меньшими объемами визируемых преобразований, достаточных для конкретных объектов О, функций Ф, зон и областей визирования.

Таким образом, достигнутый технический результат состоит в том, что существенно повышается надежность и расширяются функциональные возможности диагностирования в реальном времени ведения контактной сварки за счет следующего. При настройке самодиагностике и работе формируют термовоздействия, основное и вспомогательное (через отверстие зеркального объектива), излучение на объекты 02-08, что позволяет существенно снизить оптико- электронные статические, динамические, погрешности, обеспечить необходимые функции Ф1-Ф5 и большой спектр преобразований ТСД на основе термосенсорных оценок.

Спектральным контролем на основе частотной селекции ИИ оценивают уровень и возможность появления дефектов по распознаваемым загрязнениям поверхностей деталей и электродов.

Градиентно-экстремальным преобразованием временных и пространственных изменений амплитуд исходных сигналов с высокой помехоустойчивостью обеспечивает все термосенсорные преобразования с минимальным влиянием изменений, теплоотдачи и теплофизических характеристик.

Световодная, точечная организация пассивного и активного излучения исходной информации из различных зон впереди, по центру и позади сварного соединения областей визирования под подвижным или (и) неподвижным электродами или (и) между ними, реперных точек на держателе подвижного электрода, на контролируемых поверхностях оборудования обеспечивает расширенный спектр преобразований ТСД качества сварки.

Совместное использование формируемых термовоздействий, спектральных градиентно-экстремальных преобразований и рационального оптикоэлектронного визирования ИИ выбранных информативных зон обеспечивает следующие основные термосенсорные сценки диагностирования (в свою очередь определяемые и определяющие прогноз, контроль и адаптивное управление).

По снижению суммарной оценки термочувствительный элементов датчика - шунтирование от касания деталей токоведущих частей, внесение значительных магнитных масс в сварочный контур без недопустимого снижения напряжения питания.

По суммарной оценке с приближением к граничным диагностируемым состояниям выплеска, перегрева или непровара по видам различных металлов и сплавов - износ электродов.

Суммарной оценкой и соответствующими группами порогов по времени цикла прогнозируют, контролируют диагностируемые состояния выплеска, перегрева, нормы, непровара и твердой фазы.

С помощью суммарной интегрирующей оценки времени остывания под электродами контролируют уровень достигнутых размеров.

По точечной динамической оценке движения электрода - состояние системы сжатия, временные стадии сварки и глубину вдавливания электрода в деталь.

Текущее геометрическое оценивание формы и установки электродов, перекоса детали электрод, подхода к прихватке, краю, места износа оборудования.

Точечными оценками остывания путем контроля: совпадения текущей термоградиентной кривой с одной из кривых эталонных твердостей оценивают твердость деталей или сварного соединения; снижением экстремально-градиентного сигнала - острые кромки пояска на детали от вдавливания электрода; перегревом, изменением контраста - дефекты поверхностей, в глубине деталей и сварного соединения. геометрические оценки: по позитивному контрасту Ui(1,0) - центра, скелетов, траекторий, местоположения и разветвленности узлов протяженных траекторий, изменения их направлений, ориентации, объемов, площади, протяженности, скорости, направления движения объектов, статистической оценки их совокупности; по негативному контрасту Ui(0,1) - замкнутость (связность) траекторий и конфигураций, расстояния между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| СПОСОБ ДИАГНОСТИКИ ИНДУКЦИОННОЙ ПАЙКИ | 1998 |

|

RU2132262C1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА КАЧЕСТВОМ СВАРКИ ПЛАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113327C1 |

| СПОСОБ АДАПТИВНОГО ОБНАРУЖЕНИЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2144217C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ЭЛЕКТРОННЫХ ПЛАТ | 1991 |

|

RU2033599C1 |

| СПОСОБ ПОИСКА И ОБНАРУЖЕНИЯ ТЕПЛОВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2037882C1 |

| СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ ПО ТЕПЛОВОМУ ИЗЛУЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044287C1 |

| Устройство для регистрации подвижных объектов в зависимости от скорости движения | 1975 |

|

SU550669A1 |

Изобретение относится к сварочной технике для точечной, рельефной контактной сварки металлов и сплавов. В основу изобретения поставлена задача повышения эффективности диагностики контактной сварки. Существо изобретения заключается в том, что оптически формируют инфракрасное излучение тепловых следов сварного соединения из околоэлектродной области поверхности свариваемой детали. Осуществляют электрическое преобразование излучения термодатчиком с точечной поверхностью восприятия. Формируют термовоздействия инфракрасным излучением на объекты диагностирования. По сигналам с термодатчика производят оценку состояния оборудования и определяют характеристики сварного шва. 2 з.п. ф-лы, 8 ил., 1 табл.

| Способ контроля процесса контактной точечной сварки | 1989 |

|

SU1748976A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2050237C1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ толщиныПЛАСТИН из | 0 |

|

SU252624A1 |

Авторы

Даты

1999-07-20—Публикация

1998-04-24—Подача