Изобретение относится к области судостроения, преимущественно к судоремонту.

В процессе эксплуатации сварные соединения корпуса судна корродируют. При этом наблюдаются случаи возникновения коррозионных разрушений канавочного типа по зоне термического влияния (см. книгу Черток Ф.К. "Коррозионный износ и долговечность сварных соединений", Л., Судостроение, 1977, стр. 6, 81), что приводит к высокой концентрации напряжений в местах коррозии и является основной причиной образования трещин и разрушения соединений.

Известен способ ремонта корродированного сварного соединения, предусматривающий полное удаление дефектного участка корродированного сварного шва (вырубают пневматическим зубилом, удаляют воздушнодуговой или газовой строжкой), разделку кромок под сварку (которую продлевают за концы дефектного участка шва под углом 45o), зачистку участка шва с удаленными дефектами перед заваркой до чистого металла (прилегающие к сварному шву поверхности листа зачищают на ширине 20-30 мм по обе стороны шва) и последующее подваривание шва (пазовые швы обшивки корпуса обычно подваривают в четыре-пять проходов, стыковые - в два-три прохода в зависимости от толщины листов). При подварке коррелированных сварных швов корпусов из сталей марок Ст. 4С, 09Г2, СХЛ - 1, СХЛ - 4, МС - 1 и из других малоуглеродистых и низколегированных сталей применяют электроды типа Э-50А-Ф марки Э-138/50Н. Для обеспечения коррозионной стойкости сварных швов в морской воде необходимо дополнительно наложить не менее двух-трех облицовочных слоев (см. "Справочник судоремонтника-корпусника." Немцева Э.П. и др., М" "Транспорт", 1969, стр. 159).

Недостатком такого способа является высокая трудоемкость работ и значительный расход материалов.

Известен также способ ремонта корродированного сварного соединения, включающий зачистку поверхности шва и изменение геометрических параметров его сечения (см. "Справочник судоремонтника-корпусника", Немцева Э.П. и др. М., Транспорт, 1977, стр. 110).

Недостатком такого способа ремонта является то, что при реализации способа осуществляют наплавку дополнительного материала на швы, при этом наплавленные сварные швы снова корродируют, причем в большей степени, и их вновь приходится восстанавливать в последующие ремонты. Кроме того, этот способ весьма трудоемок и требует значительного расхода сварочных материалов на восстановление надежности сварных швов.

Задача, на решение которой направлено заявленное изобретение, выражается в восстановлении прочностных характеристик сварного соединения без дополнительного производства работ по наплавке материала шва, повышении его коррозионной стойкости и сокращении трудоемкости ремонта.

Технический результат, получаемый в результате решения поставленной задачи, выражается в повышении коррозионной стойкости поверхности сварного шва и околошовной зоны, а также снижении концентрации напряжений на названном участке и улучшении сцепления защитного лакокрасочного покрытия с материалом шва и околошовной зоны. Кроме того, расход сварочных материалов практически сводится к нулю.

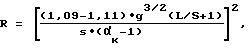

Для решения поставленной задачи способ ремонта корродированного сварного соединения, включающий зачистку поверхности шва и изменение геометрических параметров его сечения, отличается тем, что продукты коррозии удаляют, совмещая процесс зачистки поверхности шва и околошовной зоны с поверхностным пластическим деформированием некорродировавшего металла шва и околошовной зоны, для чего при зачистке используют инструмент ударного действия с энергией удара, превышающей уровень энергии достаточный для поверхностного пластического деформирования наиболее прочного из материалов, составляющих обрабатываемую поверхность, кроме того, изменение геометрических параметров шва осуществляют выполняя галтели в зоне контакта сварного шва с основным металлом, на участке, подвергнувшемся коррозионному разрушению, путем пластического деформирования названных участков, при этом радиус галтели задают следующей формулой:

где g - высота шва; L - ширина сварного шва; S - толщина свариваемого металла; αк - коэффициент концентрации напряжений для некорродированного сварного соединения.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию новизна.

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки, указывающие на совмещение процесса зачистки поверхности с поверхностным пластическим деформированием некорродировавшего металла шва и околошовной зоны, при использовании нижепредлагаемого типа инструмента позволяют совместить по времени две технологические операции и одновременно минимизируют потери некорродированного металла неизбежные при последовательном выполнении этих операций. Причем, поскольку наиболее подверженные коррозии частицы металла уже отсутствуют и, кроме того, на поверхности оставшегося (менее подверженного коррозии) металла формируется упрочненный "защитный" слой, посредством поверхностного упрочнения этого металла, дополнительно повышается коррозионная стойкость материала шва и околошовной зоны.

Признак. .." для чего при зачистке поверхности шва используют инструмент ударного действия с энергией удара, превышающей уровень энергии достаточный для поверхностного пластического деформирования наиболее прочного из материалов составляющих обрабатываемую поверхность,"... конкретезирует энергетические параметры механического воздействия на обрабатываемую поверхность, обеспечивающие реализацию первого признака формулы изобретения.

Признаки..." кроме того, изменение геометрических параметров шва осуществляют, выполняя галтели в зоне контакта сварного шва с основным металлом, на участке подвергнувшемся коррозионному разрушению, путем пластического деформирования названных участков" обеспечивают снижение концентрации напряжений в сварном соединении и улучшение сцепления лакокрасочного покрытия с материалом шва и околошовной зоны.

Признаки, задающие радиус галтели, конкретизируют параметры галтели, наиболее оптимальные с позиции минимизации уровня напряжений.

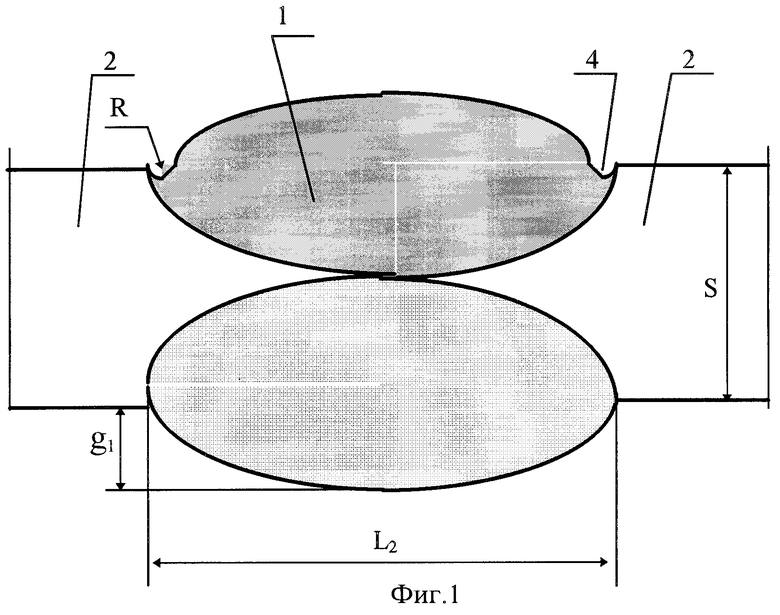

Существо предложенного способа поясняется чертежами, где изображены: на фиг. 1 - отремонтированное сварное соединение, на фиг.2 - сварное соединение до начала ремонта.

Способ ремонта корродированного сварного соединения, состоящего из сварного шва 1 и основного металла 2, заключается в том, что вначале, на участке коррозионного разрушения 3 поверхности шва 1 и прилегающей к нему поверхности основного металла 2 (околошовной зоны) удаляют продукты коррозии, совмещая процесс их зачистки с поверхностным пластическим деформированием некорродировавшего металла на участке, подвергающемся зачистке, затем, в зоне контакта сварного шва 1 с основным металлом 2, делают галтель 4 путем пластического деформирования металла в этой зоне. При этом радиус галтели задают следующей формулой:

где g - высота шва; L - ширина сварного шва; S - толщина свариваемого металла; αк - коэффициент концентрации напряжений для некорродированного сварного соединения. В процессе работы используют пневмоинструмент с энергией удара достаточной для пластического деформирования обрабатываемого металла. По завершении работы на поверхности металла сварного шва 1 и основного металла 2 околошовной зоны формируется слой, имеющий повышенную твердость, содержащий минимум частиц, подверженных коррозии, при этом вдоль шва (в зоне контакта сварного шва с основным металлом - т.е. в зонах наиболее интенсивного растрескивания металла, на участке подвергнувшемся коррозионному разрушению) появляются галтели, снижающие до минимума концентрацию напряжений (во многом "стимулирующую" коррозионное разрушение металла) и способствующие лучшему удержанию лакокрасочного защитного покрытия непосредственно на шве и околошовной зоне (улучшенная геометрическая форма поверхности обеспечивает лучшую сохранность защитной краски).

ПРИМЕР. Ремонтировался сварной шов (соединение листов стали ЮЗ, толщиной 20 мм, свареных встык электродами ЭА- 606/11, высота шва (g) равна 4 мм, а его ширина L2 - 24 мм). Обработке подвергались поверхность сварного шва и околошовные зоны на ширине 20-30 мм с обеих сторон от линии сплавления.

Одной из основных характеристик, определяющих прочность сварного соединения, является коэффициент концентрации напряжений αк, численное значение которого для этих условий составит 1,47 (см. работу Кархина В.А. и Копельмана Л.А. "Концентрация напряжений в стыковых соединениях", журнал "Сварочное производство", 1976, N 2, стр.6 - 7). При этом, в соответствии с вышеприведенной формулой радиус галтели принят равным 4,24 MM.

В качестве инструмента для обработки шва использовались пневмотурбинки для удаления ржавчины (шарошка ШТ-2, и пневмомолотки ЧМ- 150, снабженные многобойковым устройством (выполненным в виде отрезка троса с распушенным концом).

Упрочнение пневмошарошкой ШТ-2 производили путем поступательного и кругообразного движений. При обработке зоны сплавления материала шва и основного металла ось инструмента наклоняли на угол 10-30o в зависимости от формы шва.

Упрочнение пневмомолотком ЧМ-150 производили путем возвратно-поступательных движений инструмента по обрабатываемой поверхности. Угол наклона оси инструмента к обрабатываемой поверхности составлял 60-90o. Металл упрочняли до полного "насыщения" обрабатываемой зоны отпечатками ударных частей инструмента. Режимы обработки для пневмошарошки и пневмомолотка были приняты одинаковыми и соответствовали следующим параметрам: давление воздуха в магистрали 4,5-5 атм; время обработки полосы длиной 1 м и шириной 25-30 мм от линии сплавления 1,5-2 мин.

Глубину упрочняемого слоя определяли на приборе "Виккерс", путем исследования микроструктуры металла и замеров твердости по сечению пластины, вырезанной с участком шва. Для этой цели из пластин вырезали образцы для микрошлифов и контрольные образцы для оценки качества упрочнения. В результате было установлено, что исходная структура по всей толщине шва и околошовной зоны мелкозернистая, однородная, без следов деформации. После упрочнения пневмошарошкой в поверхностном слое она имела вид равномерно деформированного металла с линиями скольжения в зернах на глубине 0,4 мм, а после упрочнения пневмомолотком - деформированного на глубину 0,3-0,4 мм металла. Однако по результатам замеров твердости по сечению пластины можно сделать вывод, что глубина упрочненного слоя была больше.

Анализируя полученные данные, можно заключить следующее: после упрочнения с помощью пневмошарошки твердость повышена вплоть до глубины 0,5-0,7 мм, а при использовании пневмомолотка - до 0,8-1,0 мм, причем в последнем случае характер изменения твердости более плавный.

При использовании предлагаемого способа ремонта сварных соединений может быть получен значительный экономический эффект за счет снижения трудоемкости работ по наплавке сварных швов и уменьшения расхода сварочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2447162C2 |

| Способ и устройство защиты от коррозионного растрескивания сварной металлоконструкции | 2015 |

|

RU2626705C2 |

| БОЕК УСТРОЙСТВА ДЛЯ ЧЕКАНКИ ГАЛТЕЛЕЙ | 2001 |

|

RU2201324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИЛЕК | 2003 |

|

RU2251465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ В ЗОНАХ КОНЦЕНТРАЦИИ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2008 |

|

RU2378558C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

Изобретение относится к ремонту корродированных конструкций и может найти применение в судоремонте. Осуществляют зачистку поверхности шва и изменение геометрических параметров его сечения. Совмещают процесс зачистки поверхности шва и околошовной зоны с поверхностным пластическим деформированием некорродировавшего металла шва и околошовной зоны. Для этого при зачистке используют инструмент ударного действия с энергией удара, превышающей уровень энергии, достаточный для поверхностного пластического деформирования наиболее прочного из металлов, составляющих обрабатываемую поверхность. Выполняют галтели в зоне контакта сварного шва с основным металлом на участке, подвергнувшемся коррозионному разрушению. Для этого пластически деформируют названные участки. Радиус галтели задают формулой в зависимости от высоты шва, ширины сварного шва, толщины свариваемого металла, коэффициента концентрации напряжений для некорродированного сварного соединения. В результате такой обработки восстанавливаются прочностные характеристики сварного соединения без дополнительных работ по наплавке и повышается коррозионная стойкость. 2 ил.

Способ ремонта корродированного сварного соединения, включающий зачистку поверхности шва и изменение геометрических параметров его сечения, отличающийся тем, что продукты коррозии удаляют, совмещая процесс зачистки поверхности шва и околошовной зоны с поверхностным пластическим деформированием некорродировавшего металла шва и околошовной зоны, для чего при зачистке используют инструмент ударного действия с энергией удара, превышающей уровень энергии, достаточный для поверхностного пластического деформирования наиболее прочного из металлов, составляющих обрабатываемую поверхность, а изменение геометрических параметров шва осуществляют, выполняя галтели в зоне контакта сварного шва с основным металлом, на участке, подвергнувшемся коррозионному разрушению, путем пластического деформирования названных участков, при этом радиус галтели задают следующей формулой:

где g - высота шва;

L - ширина сварного шва;

S - толщина свариваемого металла;

αк - коэффициент концентрации напряжений для некорродированного сварного соединения.

| Немцева Э.П | |||

| и др | |||

| Справочник судоремонтника - корпусника | |||

| - М.: Транспорт, 1977, с.110 | |||

| SU 761582, 10.09.1980 | |||

| Устройство для правки и упрочнения сварных швов | 1974 |

|

SU501801A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ | 0 |

|

SU390890A1 |

| US 3282748, 01.11.1966 | |||

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ГИДРОАБРАЗИВНЫЙ И КОРРОЗИОННЫЙ ИЗНОС | 2010 |

|

RU2444719C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Громов С.Н | |||

| и др | |||

| Поверхностное упрочнение пневмоинструментом околошовной зоны сварных соединений | |||

| Сварочное производство | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

2001-12-27—Публикация

2000-02-21—Подача