Изобретение относится к области обогащения рудосодержащей массы и может быть использовано для обогащения первичной рудосодержащей массы, отвалов (хвостов) горнообогатительных комбинатов (ГОКов), концентратов с содержанием частиц полезных минералов в недостаточном для промышленного использования количестве, а также для разделения песков и другого строительного сырья на фракции по размерам частиц (например, в производстве высококачественных строительных материалов).

Известные промышленные способы и установки могут обогащать только рудосодержащие массы, имеющие в своем составе достаточно большое количество относительно крупных или магнитных частиц выбранного к дальнейшему использованию полезного минерала (SU 1129780, 1982, B 03 B 5/40; RU 2008975 C1, 1991, B 03 B 7/00).

Например, одному из ГОКов России для дальнейшей промышленной переработки требуется золотосодержащий концентрат с содержанием золота не менее 20 г/т и гематито-магнетитовый концентрат с содержанием рудного железа не менее 52%, которые он пытается получить известными способами и установками из имеющихся у него отвалов.

До настоящего времени попытки не дают положительного результата, так как получаемый этими работами концентрат имеет небольшой процент содержания указанных полезных минералов и не пригоден к дальнейшему промышленному использованию.

По этой причине ГОК не имеет возможности приступить к переработке огромного количества накопившихся у него отвалов и вынужден поднимать из недр на поверхность Земли новые порции рудосодержащей массы с крупными и магнитными частицами полезных минералов.

Следует отметить, что полученный известными способами и установками концентрат требует большого объема последующих (дообогащающих) работ, доводящих его до возможности промышленного использования.

Чем выше процент содержания полезных минералов в первоначальном концентрате, тем проще и дешевле его последующая доработка, тем дешевле производство конечного продукта ГОКов.

Мелкие и немагнитные частицы полезных минералов известными способами и установками не улавливаются и выбрасываются в отвал. По этой причине месторождения делятся на "промышленные", то есть способные дать рентабельное сырье (первичный концентрат с достаточно большим количеством частиц полезных минералов) для металлургической промышленности, и "непромышленные", то есть из которых получение сырья для металлургической промышленности является нерентабельным.

"Промышленных" месторождений не очень много и они находятся в основном в труднодоступных, с плохими климатическими условиями местах и не имеют требуемого инфраструктурного развития (дорог, электроэнергии, рабочей силы, жилья и т.п.).

"Непромышленных" месторождений - большое количество, многие из них расположены в удобных и легко доступных местах, имеют рядом хорошо развитую инфраструктуру, однако использовать их не представляется возможным по вышеуказанной причине.

Согласно имеющимся сведениям 70% запасов полезных минералов на Земле находится в виде мелких частиц и 10% - в виде немагнитных частиц, то есть в "непромышленных" месторождениях.

Известные способы и установки обогащения практически превращают "промышленные" месторождения в "непромышленные", так как отвалы разрабатывающих из ГОКов содержат большое количество мелких и немагнитных частиц полезных минералов.

Для предложенных способов и установок отвалы ГОКов предпочтительно "непромышленных" месторождений, так как они уже находятся на поверхности Земли, их рудосодержащая масса измельчена и подготовлена к дальнейшему обогащению, а ГОКи к тому же уже имеют требуемую хорошо развитую инфраструктуру.

Следует особо отметить, что разработка "промышленных" месторождений известными способами и установками приводит не только к большим материальным затратам, но и к ухудшению экологии окружающей среды, так как большая площадь поверхности Земли вокруг ГОКов уже отчуждена плохо переработанными отвалами, содержащими большое количество мелких и немагнитных частиц полезных минералов, а ГОКи вынуждены поднимать на поверхность Земли новые порции первичной рудосодержащей массы с крупными и магнитными частицами этих минералов.

Известны способ обогащения рудосодержащей массы и установка для его осуществления, включающие транспортировку смеси жидкости с рудосодержащей массой по наклонному трубопроводу, улавливание выпавших из рудосодержащей массы в осадок на дно трубопровода под действием гравитации частиц полезного минерала уловителем в дне наклонного трубопровода и отвод их в сборник, транспортирование породы в отвал (см. RU 95115776 A, 27.09.1997, B 03 B 7/00), которые являются наиболее близкими к предложенному способу и установке по совокупности признаков и назначению и приняты в качестве прототипа.

Недостатками известных способа и установки являются плохое качество обогащения рудосодержащей массы, потеря достаточно большого количества крупных и мелких частиц полезных минералов в отвалы.

Целью заявленного изобретения является повышение качества обогащения, упрощение и удешевление технологии обогащения и конструкции установки, реализующей способ, сокращение потерь частиц полезных минералов.

Поставленная цель достигается тем, что в способе обогащения рудосодержащей массы, включающем транспортировку смеси жидкости с рудосодержащей массой по наклонному трубопроводу, отвод в сборник уловителем в дне наклонного трубопровода осажденных из смеси гравитацией частиц полезного минерала, транспортирование породы в отвал, уловитель выполняют с отверстиями в дне трубопровода, калиброванными в месте осаждения частиц полезного минерала под их размер с уменьшением размера калибровки этих отверстий от входа смеси в уловитель к выходу, при этом рудосодержащую массу подают в верхнюю часть потока жидкости непосредственно перед его входом в трубопровод над уловителем тонким слоем, высотой не более 0,3 высоты потока жидкости, а более крупные равнопадающие частицы породы, не отведенные уловителем в сборник, транспортируют потоком жидкости по трубопроводу в отвал.

Рудосодержащую массу подают со скоростью не более 0,8 скорости движения потока жидкости.

Выпавшие в осадок на дно наклонного трубопровода частицы породы транспортируют в отвал дополнительным эжектирующим потоком жидкости.

Дно трубопровода постоянно или периодически перемещают в вертикальной плоскости с размахом, близким к размеру осаждающихся в этом месте дна частиц минералов и с частотой 1,0-10,0 Гц, например, вибратором.

Трубопровод наклонен к горизонту под углом 3-30 градусов.

Способ осуществляют на установке обогащения рудосодержащей массы, содержащей загрузочное устройство рудосодержащей массы, наклоненный под углом к горизонту трубопровод, соединенный с источником жидкости и с источником рудосодержащей массы, уловитель осаждающихся гравитацией полезных минералов в дне трубопровода, смонтированный из съемных поперечных треугольных пластин, прикрепленных к стенкам трубопровода с зазором относительно друг друга, уменьшающимися от входа уловителя к выходу, причем загрузочное устройство монтировано над уловителем непосредственно перед входом в него и имеет выход в виде прямоугольной щели, плоскость которой перпендикулярна оси уловителя и параллельна горизонту.

Расстояние от вертикальной оси прямоугольной выходной щели загрузочного устройства до калиброванных отверстий в дне трубопровода определяется из соотношения

где Li - расстояние от проекции точки ввода в верхний слой протекающего через уловитель потока жидкости частиц минералов i-того размера до места их осадки на дно уловителя (м);

Нж - высота потока протекающей через уловитель жидкости (м);

Vж - горизонтальная скорость потока протекающей через уловитель жидкости;

К - безразмерный коэффициент, учитывающий парусность частиц минералов в потоке протекающей через уловитель жидкости;

Vчмi - вертикальная скорость движения (скорость выпадения в осадок) частиц минералов i-того размера через поток протекающей через уловитель жидкости (м/с).

Суммарная площадь проходного сечения калиброванных отверстий в дне трубопровода не превышает 0,3 площади поперечного сечения протекающего через него потока жидкости, при этом за калиброванными отверстиями монтирован выходом в направлении движения потока жидкости эжектирующий насадок, вход которого соединен с источником жидкости высокого давления и площадь проходного сечения которого выполнена не меньше суммарной площади калиброванных отверстий в дне трубопровода.

Дно уловителя наклонено к горизонту под углом 3-30 градусов, а на выходном конце проточного трубопровода монтированы на горизонтальных шарнирах лопаточный ротор, приводимый во вращение вытекающей из трубопровода пульпой, а подпружиненное в вертикальной плоскости коромысло, взаимодействующее одним концом с лопатками вращающегося ротора, а другим, на котором в вертикальной плоскости закреплен ударник, с внешней стенкой уловителя дна уловителя в работе треугольных пластин.

Установка оснащена сборником частиц полезных минералов, выполненным в виде емкости, в верхней части разделенной вертикальной перегородкой на две полости, одна из которых верхней точкой соединена с внутренней полостью уловителя через отверстия в его дне, а другая - с атмосферой.

В трубопроводе дополнительно установлен, по крайней мере, еще один уловитель частиц полезного минерала с загрузочным устройством, перед которым монтирован выходом в направлении движения потока жидкости второй эжектирующий насадок, вход которого соединен с источником жидкости высокого давления и площадь проходного сечения которого не меньше площади проходного сечения отверстий уловителя, при этом между первым и вторым уловителем частиц полезных минералов монтирован уловитель всех частиц породы, выпавших в осадок, выполненный в виде отверстий в дне уловителя размером не менее размера максимальных частиц породы, имеющихся в рудосодержащей массе.

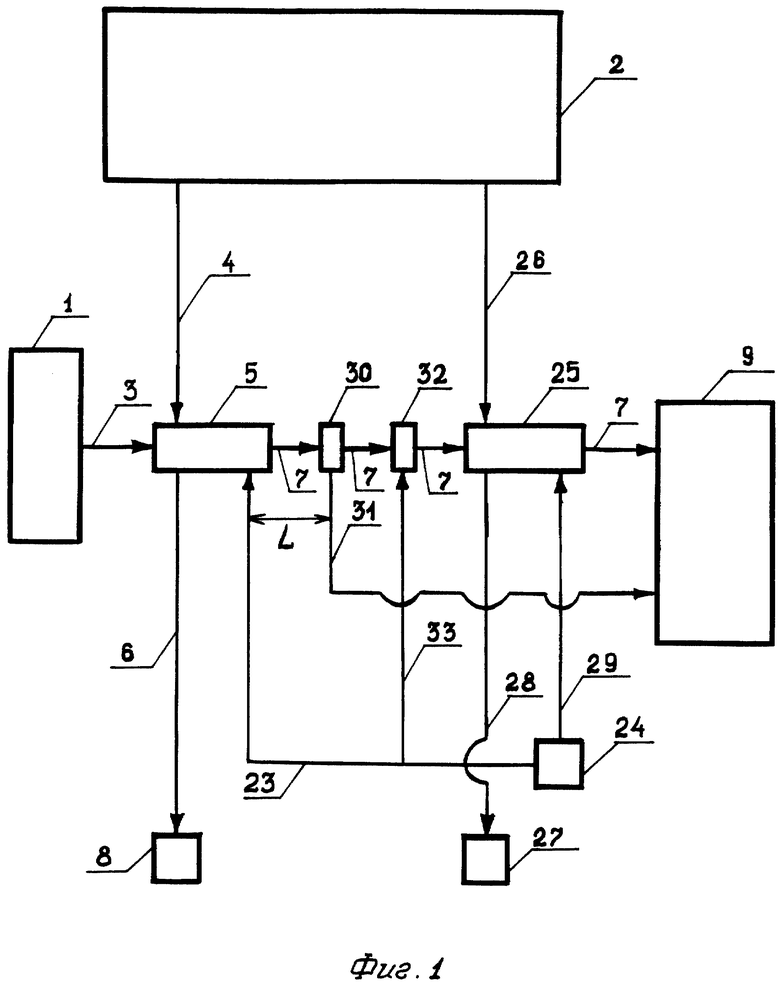

Схема предложенной установки приведена на фиг. 1 - 3.

Установка (фиг. 1) содержит источник жидкости 1, источник рудосодержащей массы 2, которые соединены соответственно проточным трубопроводом 3 и линией 4 с уловителем 5 (отсадной частью), который в свою очередь соединен соответственно наклонными проточными трубопроводами отвода 6 и 7 со сборником 8 частиц полезных минералов и отвалом 9 частиц породы.

Уловитель 5 (фиг. 2 и 3) выполнен в виде параллелепипеда, дно которого наклонено под углом β=3-30 градусов к горизонту и смонтировано из съемных поперечных треугольных пластин 10, прикрепленных к стенкам уловителя 5 основанием вверх с зазором (щелью) 11 между боковыми стенками пластин 10 (например, аналогично колосникам угольной печи). Над уловителем 5 монтировано загрузочное устройство 12, выход которого имеет вид щели 13 прямоугольного сечения, выполненной параллельно горизонту и перпендикулярно продольной оси уловителя 5 (перпендикулярно продольной оси движущегося внутри уловителя 5 потока жидкости).

Зазор 11 калиброван под размер осаждающихся в этом месте дна уловителя 5 частиц полезных минералов. Расстояние Li от проекции точки ввода частиц рудосодержащей массы в верхний слой протекающего через уловитель 5 потока жидкости (от вертикальной оси "0" - "0" прямоугольной выходной щели 13 загрузочного устройства 12) до щели 11 между боковыми стенками поперечных треугольных пластин 10, ширина которой равна размеру осаждающихся в нее частиц полезных минералов.

Со стороны входа в уловитель 5 зазор 11 между пластинами 10 (ширина щели между ними) выполнен самым большим (первые щели между пластинами 10), так как в этом месте выпадают в осадок первыми самые крупные частицы полезных минералов и размер щелей 11 калиброван под размер этих частиц. Далее, по ходу движения протекающей жидкости в осадок выпадают уже более мелкие по размеру частицы полезных минералов и близкие к ним по массе, но более крупные по размеру частицы породы. Размер щелей 11 в этом месте дна уловителя 5 калиброван под размер выпадающих здесь частиц полезных минералов, то есть более мелких.

Суммарная площадь проходного сечения калиброванных щелей 11 в дне уловителя 5 не превышает 0,3 площади поперечного сечения протекающего по нему потока жидкости, чтобы оставшимся количеством и напором основной поток жидкости мог беспрепятственно транспортировать частицы породы из конца уловителя 5 по трубопроводу 7 в отвал 9.

На конце проточного трубопровода 7, на горизонтальных шарнирах 14 монтированы лопаточный ротор 15, приводимый во вращение вытекающей из отводного трубопровода 7 пульпой (смесью жидкости с частицами породы), и подпружиненное в вертикальной плоскости пружиной 16 коромысло 17, которое одним концом взаимодействует с лопатками ротора 15, а другим, на который надет ударник 18 (снизу вверх, в районе треугольных пластин 10), - с внешней стенкой дна уловителя 5.

Сборник 8 частиц полезных минералов состоит из емкости 19, внутренняя полость которой разделена вертикальной перегородкой 20 на две полости, одна из которых "А" верхней точкой соединена через щели 11 с внутренней полостью уловителя 5, а другая "Б" - через дренажное отверстие 21 с атмосферой.

Для улучшения транспортировки частиц породы из конца уловителя 5 по трубопроводу 7 в отвал 9 в конце дна уловителя 5 монтирован выходом в направлении движения потока жидкости эжектирующий насадок 22, вход которого соединен трубопроводом 23 с источником 24 жидкости более высокого давления.

Обогащение рудосодержащей массы (первичной или из отвалов) по предложенному способу осуществляют следующим образом.

Рудосодержащую массу подают в верхний слой потока жидкости, ламинарно текущего по наклонному трубопроводу в направлении движении этого потока со скоростью, не превышающей 0,8 скорости движения этого потока, слоем, высота которого не превышает 0,3 высоты этого потока и плоскость которого перпендикулярна оси движения этого потока.

Рудосодержащую массу подают, например, ленточным транспортером (сухую) или в виде смеси с жидкостью (пульпой) по пульповоду.

Направление движения исходной рудосодержащей массы должно совпадать с направлением движения потока жидкости в отсадном наклонном трубопроводе по следующей причине.

Во время транспортировки исходной рудосодержащей массы к отсадному трубопроводу с протекающей жидкостью в ее нижнем слое (на ленте подводящего транспортера или на дне подводящего пульповода) гравитацией уже отсаживается некоторое количество более тяжелых частиц полезных минералов. При вводе исходной рудосодержащей массы в верхнюю часть потока жидкости отсадного трубопровода частицы полезных минералов, уже находящиеся в ее нижнем слое, по самой крутой траектории начинают отсадку на дно трубопровода и им не мешают частицы породы, находящиеся в верхнем слое исходной рудосодержащей массы, оказывающиеся в этом случае дальше по ходу движения потока жидкости в отсадном трубопроводе.

Если же направление движения исходной рудосодержащей массы будет противоположным направлению движения потока жидкости в отсадном трубопроводе, то при ее вводе в верхнюю часть потока жидкости самые крупные и тяжелые частицы полезных минералов, находящиеся в нижнем слое, при своем осаждении на дно трубопровода будут вынуждены пересекать в отсадном трубопроводе не только поток жидкости, но и весь слой подаваемой рудосодержащей массы, сталкиваясь с более мелкими частицами полезных минералов и со всеми частицами породы, что ухудшит не только градацию и расслоение частиц по размерам на дне отсадного трубопровода, то есть качество концентрата, но и приведет к уходу части частиц полезных минералов в отвал.

Рудосодержащую массу подают в верхнюю часть протекающей по отсадному трубопроводу потока жидкости со скоростью, не превышающей 0,8 скорости движения потока жидкости по наклонному трубопроводу, так как в противном случае поток жидкости не будет успевать выносить подаваемую в него массу в отвал и отсадный трубопровод окажется закупоренным.

Рудосодержащую массу подают в верхнюю часть протекающего по отсадному трубопроводу потока жидкости слоем, высота (толщина) которого h не превышает 0,3 высоты этого потока Нж, плоскость которого параллельна горизонту и перпендикулярна оси движения этого потока (см. фиг. 2 описания установки, реализующей предложенный способ) по следующим причинам.

Высота h подаваемого слоя рудосодержащей массы после его падения в протекающую жидкость практически превращается в его ширину S, поэтому мелкие частицы породы, находящиеся в нижней части слоя, после его падения становятся крайними со стороны движения жидкости и при осаждении будут пронизывать всю ширину S слоя, сталкиваясь с более крупными частицами, и будут мешать их отсадке. Если высота h (толщина) подаваемого слоя будет более 0,3 высоты Нж потока протекающей жидкости, этих сталкиваний будет достаточно много, что ощутимо ухудшит качество получаемого концентрата и увеличит потери частиц полезных минералов. Кроме того, крупные и средние частицы полезных минералов могут оказаться в середине подаваемого слоя и эти частицы при отсадке могут оказаться на том участке дна, где калиброванные отверстия будут меньше их размера, и эти частицы руды уйдут в отвал.

Очень большая высота h подаваемого слоя (например, h=Нж) приведет к невозможности осаждения большой части частиц на требуемое место - дно трубопровода и может привести даже к закупорке трубопровода рудосодержащей массой.

С целью повышения качества получаемого концентрата рудосодержащую массу необходимо подавать в протекающий поток жидкости только тонким слоем (по мнению автора оптимальная величина h=(0,1-0,05)Нж.

Рудосодержащую массу подают в верхнюю часть протекающего по наклонному трубопроводу потока жидкости слоем, плоскость которого параллельна горизонту и перпендикулярна оси движения этого потока для того, чтобы обеспечить всем частицам в этом слое одинаковые условия осаждения (одновременный ввод в поток жидкости на одинаковом расстоянии от предназначенных для них улавливающих отверстий на дне отсадного трубопровода), что оказывает большое влияние на качество получаемого концентрата и количество потерь частиц полезных минералов.

Для упрощения дальнейших объяснений рассмотрим процесс выпадения в осадок частиц одной небольшой порции рудосодержащей массы, импульсом поданной в верхний слой потока протекающей жидкости.

Под действием сил гравитации (земного притяжения) и частицы полезных минералов, и частицы породы всех размеров будут с разной скоростью опускаться из верхнего слоя потока жидкости, протекающего по наклонному трубопроводу, в нижний.

Так как плотность полезных минералов в несколько раз превышает плотность породы (например, плотность породы-кварца 2,5 г/см3, гематита (магнетита) 5,2 г/см3, золота 19,3 г/см3), то и скорость выпадения должна превышать скорость отсадки частиц породы такого же размера. Расчетно-экспериментальные работы, проведенные автором, показали, что разница в скорости падения таких частиц больше вышеуказанной разницы их плотности, что, по идее, должно упростить отделение частиц полезных минералов от частиц породы и значительно повысить качество их разделения.

Автор специально отмечает, что для каждого месторождения необходимо экспериментальным путем определить скорость падения находящихся в нем частиц полезных минералов и породы, причем в применяемой именно на этом месторождении жидкости, имеющей ту температуру, которую будет иметь эта жидкость при работе, и только по этим результатам рассчитывать параметры технологии предложенного способа и элементы реализующей его установки.

Равнопадающая (с одинаковой скоростью опускающаяся на дно) частица породы будет не меньше (на практике она больше за счет большей парусности) массы равнопадающей с ней частицы полезных минералов. Так как плотность породы в несколько раз меньше плотности полезных минералов, равнопадающая частица породы будет не менее чем во столько же раз больше по размеру частицы полезных минералов.

Если бы жидкость в наклонном трубопроводе была неподвижной, то все частицы опустились бы на его дно перпендикулярно, то есть непосредственно под местом их ввода в жидкость. При этом первыми опустились бы самые крупные, то есть самые тяжелые частицы полезных минералов. Сверху на них опустились бы средние частицы полезных минералов и равнопадающие с ними частицы породы, затем мелкие частицы полезных минералов и равнопадающие с ними частицы породы. Самыми последними опустились бы мелкие частицы породы. На дне наклонного трубопровода получился бы своеобразный слоеный "пирог" из частиц различной величины и различной массы (если высота слоя жидкости в трубопроводе будет достаточной для такого разделения частиц при падении).

Так как в предложенном способе жидкость специально транспортируют по трубопроводу с определенной скоростью, то на его дне получится "дорожка", в самом начале которой окажутся самые крупные из поданной в верхний слой потока жидкости частицы полезных минералов. Если в этом месте дна отсадного трубопровода выполнить отверстия-уловители размером чуть больше размера этих частиц полезных минералов, то они будут автоматически уловлены (провалятся в эти отверстия дна наклонного трубопровода) и, при необходимости (например, при выделении частиц драгоценных металлов), могут быть легко отведены в специальный сборник или складированы в специально отведенное место (например, при выделении частиц железа).

Далее в "дорожке" частиц на дне наклонного трубопровода окажутся выпавшие в осадок, приблизительно одинаковые по массе, но разные по размеру (равнопадающие) частицы полезных минералов и породы. Если в этом месте дна трубопровода выполнить отверстия-уловители под размер выпавших здесь в осадок частиц полезных минералов, которые меньше размера выпавших в осадок тоже здесь крупных частиц породы, то эти осадившиеся частицы полезных минералов будут автоматически уловлены этими отверстиями и могут быть отведены в специальный сборник или специальное место, а осадившиеся здесь же более крупные частицы породы не провалятся в эти мелкие для них отверстия и будут вынесены потоки жидкости в конец отводного трубопровода и далее в отвал.

Наклон проточного трубопровода помогает выпавшим в осадок частицам свободно передвигаться по его дну. Частицы полезных минералов более свободно перемещаются жидкостью по наклонному дну и проваливаются в калиброванные специально для них отверстия, а частицы породы более свободно перескакивают через эти мелкие для них отверстия наклонного дна и более свободно перемещаются по трубопроводу в отвал.

Маленький угол наклона отсадного трубопровода к горизонту (меньше 3 градусов) будет давать незначительный эффект улучшения транспортировки частиц по дну трубопровода. Большой угол наклона (больше 30 градусов) приведет к тому, что частицы полезных минералов начнут перескакивать отверстия-уловители на дне трубопровода и вместо сборника уйдут в отвал.

Эжектирующий поток жидкости, подаваемый в дно отсадного трубопровода за калиброванными отверстиями, дополнительно улучшает транспортировку и отвод частиц породы в отвал.

При непрерывной подаче рудосодержащей массы в верхний слой движущегося по наклонному отсадному трубопроводу потока жидкости частицы полезных минералов будут непрерывно отделяться, улавливаться и отводиться через калиброванные специально для них отверстия дна в специальные сборники, а частицы породы будут непрерывно отделяться, транспортироваться и отводиться в отвал.

Поток движущейся по наклонному отсадному трубопроводу жидкости (до калиброванных отверстий) по характеру должен быть близок к ламинарному и иметь постоянную скорость и высоту, чтобы все частицы имели одинаковую возможность беспрепятственной отсадки через него на дно.

Для улучшения проскакивания частиц полезных минералов через калиброванные отверстия дна отсадного наклонного трубопровода и улучшения перемещения частиц дно трубопровода постоянно или периодически перемещают в вертикальной плоскости с размахом, близким к размеру выделяемых частиц полезных минералов, и с частотой 0,1-10 Гц, например, вибратором.

Размах перемещений должен быть близким к размерам выделяемых частиц полезных минералов и их частота должна быть в пределах 1,0-10 Гц для того, чтобы эти частицы, если они задержатся в калиброванных отверстиях дна отсадного трубопровода, легче могли проскочить через них в сборник, а задержавшиеся в этих отверстиях частицы породы могли легче освободиться и легче транспортироваться жидкостью дальше по дну трубопровода в отвал.

Оптимальную скорость, расход, высоту протекающей по наклонному отсадному трубопроводу жидкости; угол наклона, размеры и геометрическую форму отсадного трубопровода; размеры, количество, форму и месторасположение калиброванных отверстий в дне наклонного трубопровода; размеры, геометрическую форму, пространственное положение, характеристики устройства подачи (загрузки) рудосодержащей массы в отсадной трубопровод; размах и частоту перемещений дна отсадного трубопровода; расход и напор эжектирующей жидкости за калиброванными отверстиями выбирают в каждом конкретном случае расчетно-экспериментальным путем по результатам специальных лабораторных исследований применительно к характеристикам и количеству подаваемых в отсадной трубопровод жидкости частиц полезных минералов и породы, возможностям производства непосредственно на месте использования предложенного способа.

Следует отметить, что в калиброванные отверстия-уловители на дне наклонного трубопровода вместе со свободными частицами полезных минералов будут проскакивать и сростки этих частиц с породой, имеющие одинаковую с ними равнопадаемость, так как размер этих сростков будет меньше размера частиц из одной породы и может оказаться меньше размера калиброванных отверстий в дне отсадного трубопровода (в зависимости от количества содержания в них полезных минералов и породы). Улавливание этих сростков является положительным качеством предложенного способа, так как позволяет извлекать из рудосодержащей массы наиболее богатые полезными минералами сростки.

После разделения минералов в отсадном трубопроводе выгружают из сборника полученную смесь частиц полезного минерала со сростками (концентрат) и отправляют ее по назначению, например, для дообогащения полученного концентрата или сразу на промышленную их переработку (частицы гематита (магнетита) на производство железа, частицы золота на производство драгметаллов.

Установка работает следующим образом.

Из источников 1 и 2 соответственно по трубопроводу 3 и линии 4 в уловитель 5 подают ламинарным потоком воду и рудосодержащую массу (смесь частиц кварца, гематита (магнетита), золота, классифицированную по крупности 0,4 мм). Воду подают на проток в уловитель 5 и далее в трубопровод 7 и в отвал 9.

Рудосодержащую массу подают со скоростью не более 0,8 скорости Vж потока воды, тонким слоем h не более 0,3 высоты Нж потока воды в уловителе 5 через прямоугольную щель 13 загрузочного устройства 12. Тонкий слой рудосодержащей массы, подаваемый через щель 13 перпендикулярно продольной оси уловителя 5 (перпендикулярно оси потока движущейся в уловителе 5 жидкости), падает на поверхность потока воды, протекающей по уловителю 5.

Самые крупные и тяжелые из имеющихся в смеси частиц гематита (магнетита), то есть размером от 0,4 мм до 0,3 мм, и частицы золота размером от 0,4 мм до 0,1 мм первыми достигают дна уловителя 5 по наиболее крутой траектории, так как имеют самую большую массу и скорость отсадки под действием сил гравитации.

Скоростной напор потока текущей по уловителю 5 воды в наименьшей степени отклоняет эти частицы от вертикального падения. Опустившиеся первыми на участки L2-L1 и L3-L2 дна уловителя 5 эти частицы проваливаются в калиброванные специально под их размер щели 11 между пластинами 10 и вместе с частью воды попадают в полость "А" емкости 19 сборника 8 и отсаживаются на его дно.

Попавшая вместе с частицами золота, гематита, магнетита в емкость 19 вода перетекает в полость "Б" емкости 19, заполняет ее и выбрасывается из нее через дренажное отверстие 21 в атмосферу. Вертикальная перегородка 20 емкости 19 сборника 8 препятствует выбросу частиц золота, гематита, магнетита через дренажное отверстие 21 вместе с водой, когда этих частиц окажется в емкости 19 достаточно много.

Равнопадающих частиц кварца на участках L2-L1, L3-L2 не будет, так как частиц кварца размером крупнее 0,4 мм в смеси нет, а для частиц золота размером 0,4 мм, 0,3 мм, 0,1 мм размер равнопадающих частиц кварца будет соответственно ~2,4 мм, ~1,8 мм, ~1,2 мм, ~0,6 мм, для частиц гематита (магнетита) размером 0,4 мм и 0,3 мм, соответственно, ~0,8 мм, ~0,6 мм.

На более мелкие и легкие частицы гематита (магнетита), то есть размером 0,2 мм и менее, и на частицы золота размером менее 0,1 мм скоростной напор потока воды действует более длительное время и сильнее и сносит их дальше, поэтому они будут осаждаться позже по времени и дальше по расстоянию от места ввода их в поток воды, то есть, соответственно, на участок L4-L3. Вместе с этими частицами золота, гематита, магнетита на участок L4-L3 дна будут осаждаться и равнопадающие частицы кварца, то есть равные им по массе, но соответственно превышающие их по размеру (частицы кварца размером ~0,4 мм).

Опустившиеся на участок L4-L3 дна уловителя 5 частицы гематита и магнетита размером 0,2 мм и менее и частицы золота размером менее 0,1 мм будут проскакивать в калиброванные специально под их размер щели 11 между пластинами 10 и вместе с частью воды попадут в емкость 19 сборника 8, а опустившиеся на этот же участок равнопадающие частицы кварца размером ~0,4 мм не провалятся в щели 11 с размером ~0,25 мм, останутся в уловителе 5 и по его наклонному дну поток воды унесет их в отводящий трубопровод 7 и далее в отвал 9.

Имеющиеся в рассматриваемой рудосодержащей массе частицы золота, как самые тяжелые, практически все, то есть размером от 0,05 мм до 0,4 мм выпадут в осадок вместе с частицами гематита и магнетита размером от 0,3 до 0,4 мм.

Попадающие в емкость 19 из корпуса 5 частицы гематита, магнетита, золота постепенно заполняют его и вода перестает интенсивно поступать на слив в атмосферу через дренажное отверстие 21, что является сигналом к замене емкости 19 (сборника 8).

Выбрасываемая в отвал 9 пульпа (смесь воды с частицами кварца) попадает на лопатки ротора 15, вращает его на горизонтальном шарнире 14 по часовой стрелке (как изображено на фиг. 2), лопатки ротора 15 поднимают правое плечо коромысла 17, сжимают пружину 16, коромысло 17 вращается на горизонтальном шарнире 14 против часовой стрелки и левым плечом отводит ударник 18 от стенки дна уловителя 5. После окончания контакта лопаток ротора 15 с коромыслом 17 пружина 16 разжимается, вращает коромысло в противоположном направлении (по часовой стрелке) и ударник 18 входит в соприкосновение с дном уловителя 5 (воздействует на него ударной нагрузкой снизу вверх), что вызывает колебательные движения дна уловителя 5 в вертикальной плоскости (за счет упругих деформаций материала уловителя 5) и улучшает проскакивание частиц гематита, магнетита, золота через щели 11 в емкость 19 сборника 8 и транспортировку оставшихся в уловителе 5 частиц кварца по дну уловителя 5 в наклонный трубопровод 7 и далее в отвал 9.

Частота f колебательных движений дна уловителя 5 (частота ударов ударника 18 по дну уловителя 18) зависит от количества и размеров лопаток ротора 15, от количества и скорости Vж вытекаемой из трубопровода 7 пульпы и выбирается в каждом конкретном случае экспериментально.

Подаваемая из источника 24 по трубопроводу 23 в насадок 22 вода более высокого давления эжектирует находящуюся в уловителе 5 воду и улучшает отвод частиц кварца в отвал (не дает им возможности скапливаться на границе потока воды в щели 11 и потока воды в наклонный трубопровод 7.

Улучшает также транспортировку и отвод частиц по дну уловителя 5, его наклон к горизонту по углом β=3-30 градусов.

Следует отметить, что в емкость 19 сборника 8 вместе с частицами гематита, магнетита, золота будут попадать и их сростки с кварцем, имеющие одинаковую с ними равнопадаемость, так как размер этих сростков будет меньше размера частиц из одного кварца и может оказаться меньше размера щелей 11 между пластинами 10 (в зависимости от количества содержания в них составляющих).

Улавливание этих сростков является положительным качеством предложенной установки, так как она извлекает из рудосодержащей массы наиболее богатые золотом, гематитом, магнетитом сростки, которые затем можно легко разделить дополнительными операциями на свободные частицы золота, гематита (магнетита) и на частицы кварца и удалять последние из этой смеси.

Отделение частиц гематита и магнетита от частиц золота и от сростков может быть произведено дополнительными операциями.

В отводном трубопроводе 7 за первым уловителем 5 частиц полезных минералов может быть последовательно установлен дополнительный, аналогичный первому, с аналогичным автономным загрузочным устройством второй автономный уловитель 25 частиц полезных минералов, соединенный с источником 2 рудосодержащей массы линией 26, с дополнительным сборником 27 частиц полезных минералов трубопроводом 28, с источником 24 жидкости высокого давления трубопроводом 29.

В этом случае в трубопроводе 7 за первым уловителем 5 частиц полезных минералов, на расстоянии L от него, то есть в конце выпадения в осадок последних поданных в него частиц породы, должен быть монтирован уловитель 30 (например, несколько поперечных щелей) всех оставшихся в трубопроводе 7 частиц породы, которые по трубопроводу 31 будут отводиться в отвал 9, а перед вторым уловителем 25 частиц полезных минералов должен быть монтирован выходом в его сторону дополнительный эжектирующий насадок 32, соединенный входом с источником 24 высокого давления жидкости трубопроводом 33, который должен компенсировать утечку жидкости из трубопровода 7 через уловитель 30 до требуемого рабочего значения параметров (Нж и Vж) потока жидкости в уловителе 25.

Проходное сечение (ширина) щелей уловителя 30 должно быть не менее размера самых крупных частиц породы, поданных в уловитель 5 (для рассматриваемой рудосодержащей массы - не менее 0,45 мм).

Расстояние L для осадки частиц породы (место установки уловителя 30 частиц породы) определяется по той же формуле, что и расстояние L1, L2, L3, L4, L5 для отсадки полезных минералов (в рассматриваемом случае для кварца это расстояние, по мнению автора, должно быть не менее 10 м).

Конструкция и принцип работы уловителя 25 точно такие же, как и уловителя 5. Все частицы породы, выпавшие в осадок на дно уловителя 5 и на дно расположенной за ним части трубопровода 7, будут отведены через щели уловителя 30 по трубопроводу 31 в отвал 9.

Согласно предложенной технологии обогащения в уловитель 25 (как и уловитель 5) по трубопроводу 7 должна поступать свободная (чистая) от всех частиц породы, работоспособная жидкость (взвесь очень мелких частиц породы может не учитываться, так как она практически не мешает основному технологическому процессу).

Последующие уловители (в нашем случае уловитель 25) позволяют повторно использовать часть жидкости, прошедшей через предыдущие уловители (в нашем случае 5), что, в свою очередь, позволяет снизить затраты на обогащение рудосодержащей массы и увеличить производительность установки.

Предложенная установка позволяет выделять из рудосодержащей массы (и из исходной, и из отвалов) практически все частицы кварца, выносить их в отвал, получать высококачественный концентрат из частиц золота, гематита (магнетита), их сростков, улавливать практически все крупные и мелкие частицы этих минералов и отводить их в отдельные сборники.

Предложенная установка позволяет также доводить (дообогащать) некачественные концентраты, получаемые известными установками обогащения рудосодержащей массы, до пригодности к промышленному использованию, улавливая практически все находящиеся в них частицы полезных минералов (мелкие, крупные, немагнитные) и транспортируя в отвал практически все частицы породы, всегда присутствующие в большом количестве в таких некачественных концентратах.

Предложенная установка дает большой экономический эффект, экологически безопасна, применима к "промышленным" и "непромышленным" месторождениям в любых удобных местах, позволяет разрабатывать отвалы ГОКов, отделять частицы одного минерала от частиц другого, если они одновременно присутствуют в одной рудосодержащей массе и их плотность различна, дает возможность на длительное время прекратить добычу и подъем на поверхность первоначальной рудной массы за счет переработки уже имеющегося огромного количества отвалов ГОКов, содержащих мелкие и немагнитные частицы полезных минералов и богатые сростки, что в свою очередь позволит сохранить стратегические запасы полезных минералов на Земле и улучшить экологическую обстановку окружающей среды.

Изобретение относится к области обогащения рудосодержащей массы и может быть использовано для обогащения первичной рудосодержащей массы, отвалов ГОКов, концентратов с содержанием частиц полезных минералов в недостаточном для промышленного использования количестве, а также для разделения песков и другого строительного сырья на фракции по размерам частиц. Способ обогащения рудосодержащей массы включает транспортировку смеси жидкости с рудосодержащей массой по наклонному трубопроводу, подаваемой в верхнюю часть потока жидкости, непосредственно перед его входом в трубопровод над уловителем, тонким слоем высотой не более 0,3 высоты потока жидкости, отвод в сборник уловителем в дне наклонного трубопровода осажденных из смеси гравитацией частиц полезного минерала, транспортирование породы в отвал. Способ осуществляют с помощью установки обогащения рудосодержащей массы, содержащей загрузочное устройство, наклоненный под углом к горизонту трубопровод, соединенный с источником жидкости и с источником рудосодержащей массы, уловитель осаждающихся гравитацией полезных минералов в дне трубопровода, смонтированный из съемных поперечных треугольных пластин, прикрепленных к стенкам трубопровода с зазором относительно друг друга, уменьшающимися от входа уловителя к выходу. Заявленное устройство позволяет повысить качество обогащения. 2 с. и 9 з.п. ф-лы, 3 ил.

где Li - расстояние от проекции точки ввода в верхний слой протекающего через уловитель потока жидкости частиц минералов i-того размера до места их выпадения на дно уловителя, м;

Нж - высота потока протекающей через уловитель жидкости, м;

Vж - горизонтальная скорость потока протекающей через уловитель жидкости, м/с;

К - безразмерный коэффициент, учитывающий парусность частиц минералов в потоке протекающей через уловитель жидкости;

Vчмi - вертикальная скорость движения (скорость выпадения в осадок) частиц минералов i-того размера через поток протекающей через уловитель жидкости, м/с.

| RU 95115776 A, 27.09.1997 | |||

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННОЙ РУДНОЙ МАССЫ | 1996 |

|

RU2114701C1 |

| SU 1769956 A1, 23.10.1992 | |||

| DE 3013668 A1, 15.10.1981 | |||

| GB 1392406 A, 30.04.1975 | |||

| US 4715949 A, 29.12.1987. | |||

Даты

2002-02-27—Публикация

1999-09-22—Подача