Изобретение относится к области обогащения рудной массы, содержащей частицы пластичных полезных минералов и частицы хрупкой породы.

Наиболее эффективными предложенный способ и установка будут при обогащении отвалов и рудных концентратов, содержащих большое количество сростков частиц полезных минералов с частицами породы.

Известные промышленные способы и установки могут обогащать только рудосодержащие массы, имеющие в своем составе достаточно большое количество относительно крупных или магнитных частиц выбранного к дальнейшему использованию полезного минерала (SU 560639, B 03 B 7/00, 1975, SU 312623, B 03 B 7/00, 1966 г. ).

Например, одному из ГОКов России для дальнейшей промышленной переработки требуется золотосодержащий концентрат с содержанием золота не менее 20 г/т и гематито-магнетитовый концентрат с содержанием рудного железа не менее 52%, которые он пытается получить известными способами и установками из имеющихся у него отвалов.

До настоящего времени попытки не дают положительного результата, так как получаемый этими работами концентрат имеет небольшой процент содержания указанных полезных минералов и не пригоден к дальнейшему промышленному использованию.

По этой причине ГОК не имеет возможности приступить к переработке огромного количества накопившихся у него отвалов и вынужден поднимать из недр, на поверхность Земли, новые порции рудосодержащей массы с крупными и магнитными частицами полезных минералов.

Следует отметить, что полученный известными способами и установками концентрат требует большого объема последующих (дообогащающих) работ, доводящих его до возможности промышленного использования.

Чем выше процент содержания полезных минералов в первоначальном концентрате, тем проще и дешевле его последующая доработка, тем дешевле производство конечного продукта ГОКов.

Мелкие и немагнитные частицы полезных минералов известными способами и установками не улавливаются и выбрасываются в отвал. По этой причине месторождения делятся на "промышленные", то есть способные дать рентабельное сырье (первичный концентрат с достаточно большим количеством частиц полезных минералов) для металлургической промышленности, и "непромышленные", то есть из которых получение сырья для металлургической промышленности является нерентабельным.

"Промышленных" месторождений не очень много и они находятся в основном в труднодоступных, с плохими климатическими условиями местах и не имеют требуемого инфраструктурного развития (дорог, электроэнергии, рабочей силы, жилья и т. п. ).

"Непромышленных" месторождений большое количество, многие из них расположены в удобных и легко доступных местах, имеют рядом хорошо развитую инфраструктуру, однако использовать их не представляется возможным по вышеуказанной причине.

Согласно имеющимся сведениям, 70% запасов полезных минералов на Земле находится в виде мелких частиц и 10% в виде немагнитных частиц, то есть в "непромышленных" месторождениях.

Известные способы и установки обогащения практически превращают "промышленные" месторождения в "непромышленные", так как отвалы разрабатывающих их ГОКов содержат большое количество мелких и немагнитных частиц полезных минералов.

Для предложенных способов и установок отвалы ГОКов предпочтительнее "непромышленных" месторождений, так как они уже находятся на поверхности Земли, их рудосодержащая масса измельчена и подготовлена к дальнейшему обогащению, а ГОКи к тому же имеют требуемую хорошо развитую инфраструктуру.

Следует особо отметить, что разработка "промышленных" месторождений известными способами и установками приводит не только к большим материальным затратам, но и к ухудшению экологии окружающей среды, так как большая площадь поверхности Земли вокруг ГОКов уже отчуждена плохо переработанными отвалами, содержащими большое количество мелких и немагнитных частиц полезных минералов, а ГОКи вынуждены поднимать на поверхность Земли новые порции первичной рудосодержащей массы с крупными и магнитными частицами этих минералов.

Известен способ обогащения рудной массы, в том числе концентрата из сростков, и установка для его осуществления, включающая уменьшение толщины частиц валковой дробилкой, последующую расситовку полученной смеси наклонным решетом с размером отверстий больше размера измельченных частиц породы и меньше длины и/или ширины расплющенных частиц полезного минерала (см. RU 95120025 А1, B 03 B 7/00, 27.10.1997), которые являются наиболее близкими к предложенному способу и установке по совокупности признаков и назначению, и приняты в качестве прототипа.

Недостатком известных способа и установки для обогащения рудной массы, в том числе концентрата из сростков является его энергоемкость, сложность - использования нескольких грохотов, несколько этапов грохочения и т. д.

Целью заявленного изобретения является прекращение на длительное время добычи и подъема на поверхность Земли новых порций первоначальной рудосодержащей массы с крупными и магнитными частицами полезных минералов за счет переработки уже имеющегося огромного количества отвалов ГОКов, содержащих мелкие и немагнитные частицы этих минералов, что позволит сохранить стратегические запасы сырья для металлургической промышленности, удешевить производство конечной продукции ГОКов, улучшить экологию окружающей их среды.

Поставленная цель достигается тем, что в способе обогащения рудной массы, в том числе концентрата из сростков, включающем уменьшение толщины частиц валковой дробилкой, последующую расситовку полученной смеси наклонным решетом с размером отверстий больше размера измельченных частиц породы и меньше длины и/или ширины расплющенных частиц полезного минерала проводят уменьшение толщины частиц до величины меньше 0,7 размера выделяемых из исходной рудной массы частиц полезного минерала.

Перед расситовкой смесь измельченных частиц рудной массы подают на лопатки вращающегося ротора, ударной нагрузкой которых отсоединяют от частиц полезного минерала частицы породы.

При расситовке, вместе со смесью измельченных частиц рудной массы, на наклоненное под углом 3-30o к горизонту решето подают поток воды.

При расситовке решето перемещают в его плоскости вибратором параллельно и/или перпендикулярно осям валков с размахом не менее длины частиц полезного минерала и с частотой 1,0-5,0 Гц.

Способ осуществляют на установке для обогащения рудной массы, в том числе концентрата из сростков, содержащей валковую дробилку, наклонное под углом к горизонту решето с размером отверстий больше размера измельченных частиц породы и меньше длины и/или ширины расплющенных частиц полезного минерала, при этом расстояние между валками дробилки выполнено меньшим 0,7 размера выделяемых из исходной рудной массы частиц полезного минерала, установка содержит сборник частиц полезного минерала.

Установка снабжена ротором, монтированным в отбойном корпусе между валками дробилки и решетом, лопатки которого установлены с возможностью отсоединения от частиц полезного минерала частиц породы и отбрасывания частиц на отбойный корпус и решето за счет ударной нагрузки.

Установка оснащена источником воды, выход из которого подведен к верхнему концу решета.

Решето установлено параллельно осям валков дробилки под углом 3-30o к горизонту и монтировано с возможностью перемещения в своей плоскости параллельно и/или перпендикулярно осям валков дробилки с размахом не менее длины частиц полезного минерала и с частотой 1,0-5,0 Гц.

Ротор между валками дробилки и решеток монтирован осью параллельно осям валков дробилки, при этом длина лопаток и ширина решета выполнены не менее длины валков дробилки.

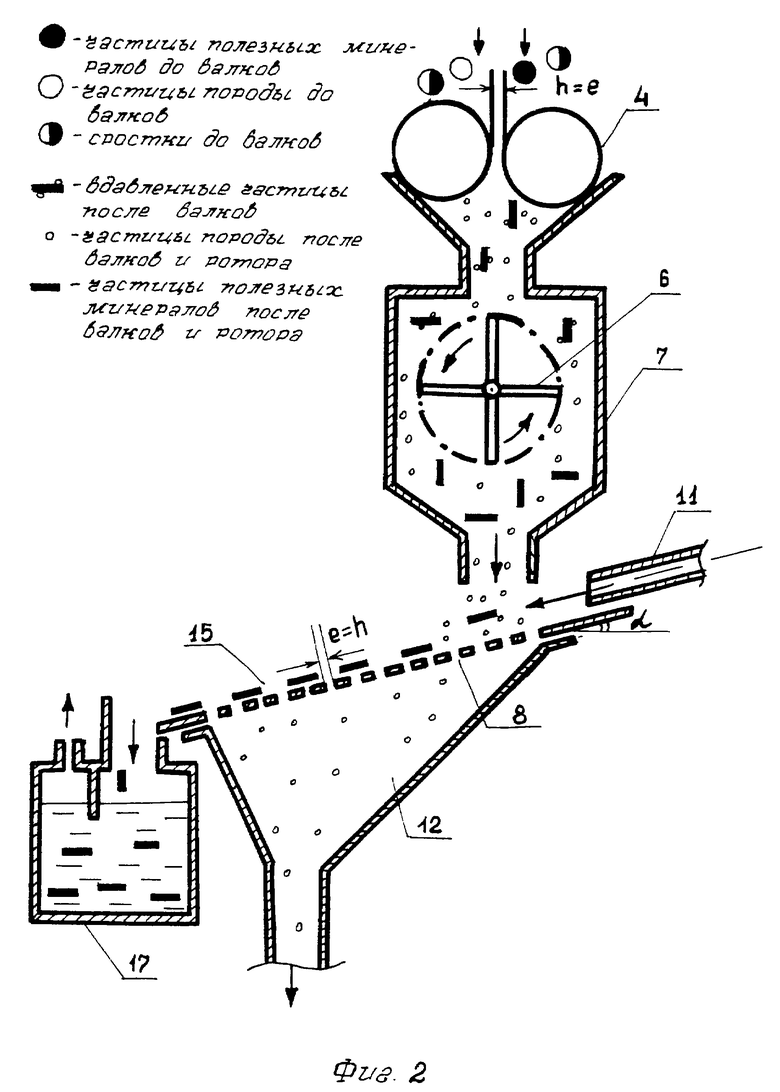

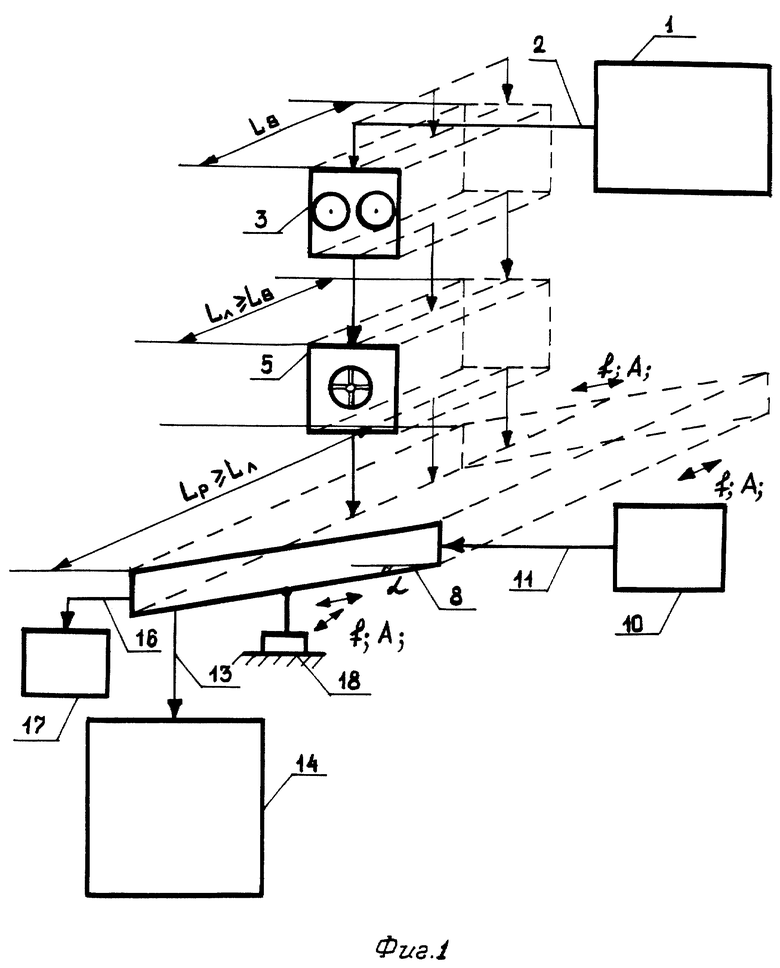

Схема предложенной установки приведена на фиг. 1 и 2.

Установка содержит источник 1 рудосодержащей массы (например, сборник ее концентрата из сростков), соединенный линией 2 с дробилкой 3, имеющей гладкие валки 4, под которыми монтирован ротор 5 с лопатками 6 в отбойном (экранирующем) корпусе 7. Под ротором 5 установлено наклоненное к горизонту под углом α = 3-30o решето 8 с отверстиями 9. Расстояние h между валками 4 равно диаметру отверстий 9 решета 8. К решету 8 от источника 10 по трубопроводу 11 подведен ламинарный поток воды. Подрешетная полость 12 соединена линией 13 с отвалом 14, а надрешетная полость 15 - линией 16 со сборником 17. Длина Lл лопаток 6 не менее длины Lв валков 4, а ширина Lр решета 8 не менее длины Lл лопаток 6.

Решето 8 подпружинено и закреплено на вибраторе 18 таким образом, что его плоскость параллельна оси ротора 5 и осям валков 4 и оно (решето 8) под действием вибратора 18 может перемещаться в этой плоскости вдоль и/или поперек этих осей с частотой f и размахом A.

Обогащение рудосодержащей массы предложенным способом осуществляют следующим образом.

Рудосодержащую массу, например рудный концентрат из стростков, полученный обогащением первичной (исходной) рудосодержащей массы, подают между вращающимися валками гладкой валковой дробилки, расстояние между которыми назначают меньше размера имеющихся в концентрате в достаточном количестве самых мелких частиц полезного минерала (например, 0,7 их размера), которые хотят выделить и использовать.

Расположенные на таком расстоянии друг от друга вращающиеся валки разделяют сростки на самостоятельные частицы полезных минералов и породы, при этом одновременно расплющивают более крупные пластичные частицы полезных минералов, то есть увеличивают их линейные размеры и одновременно раздавливают хрупкие частицы породы, то есть уменьшают их размеры меньше 0,7 размера выделяемых из исходной рудной массы частиц полезных минералов.

Часть мелких твердых частиц породы при этом может вдавливаться в пластичные расплющенные частицы полезных минералов.

Вышедшую из валков смесь частиц подают затем на лопатки вращающегося ротора, ударной нагрузкой которых отделяют вдавленные в расплющенные частицы полезных минералов мелкие частицы породы. Лопатки отбрасывают смесь уже разделенных частиц на экранирующий корпус, который улавливает их и направляет на решето.

Прошедшие вращающиеся валки и лопатки ротора, увеличенные (расплющенные) частицы полезных минералов и измельченные частицы породы, уже отделенные друг от друга, подают на наклоненное под углом 3-30o к горизонту решето, размер отверстий которого меньше расстояния между валками дробилки. Все измельченные и отделенные частицы породы проваливаются в отверстия решета и на его поверхности остаются только расплющенные частицы полезных минералов, размер которых (длина и/или ширина) больше размера отверстий решета.

Прошедшие через решето частицы породы известными способами (например, по трубопроводу в смеси с водой, или ленточным транспортером) отправляют в отвал, а задержавшиеся на решете частицы полезных минералов действием гравитационных сил отводят в сборник и используют по назначению.

Для улучшения процесса просеивания и отвода частиц, наклоненное к горизонту решето перемещают параллельно и/или перпендикулярно осям валков с размахом A не менее длины и/или ширины расплющенных частиц полезных минералов и с частотой 1,0-5,0 Гц и подают на него ламинарный поток воды.

Вибрация (перемещения) решета и подаваемая вода помогают мелким частицам породы свободно проходить через его отверстия, а расплющенным частицам полезных минералов помогают свободно передвигаться по наклонному решету к сборнику.

Угол наклона решета к горизонту менее 3o не даст требуемого эффекта перемещения расплющенных частиц полезных минералов по его поверхности к сборнику и переполненное ими решето перестанет просеивать поступающую на него смесь.

Угол наклона решета к горизонту более 30o приведет к ухудшению процесса разделения частиц (мелкие частицы породы будут не проскакивать в отверстия, а скатываться по сильно наклоненной плоскости и попадать в сборник вместе с расплющенными частицами полезных минералов).

Размах A перемещения решета в его плоскости менее длины и/или ширины расплющенных частиц полезных минералов, а также его перемещение с частотой f менее 0,1 Гц и более 5,0 Гц, будут плохо открывать перекрытые этими частицами отверстия решета, что будет препятствовать проскакиванию через них мелких частиц породы, то есть будет ухудшать процесс разделения частиц, и в сборник вместе с расплющенными частицами полезных минералов будут попадать мелкие частицы породы.

Расстояние между валками дробилки, угол наклона решета и размер его ячейки, частота f и величина перемещений A решета, скорость вращения лопаток ротора, количество и напор жидкости, подаваемой на решето, определяются расчетно-экспериментальным путем в каждом конкретном случае, исходя из характеристик частиц полезных минералов обогащаемой рудосодержащей массы.

После разделения минералов разной пластичности выгружают из сборника расплющенные частицы полезного минерала и отправляют его по назначению, например, частицы гематита (магнетита) на производство железа, а частицы породы из подрешетного пространства отправляют в отвал.

Предложенный способ позволяет разделить практически все сростки на отдельные частицы гематита (магнетита), а затем разделить их и развести в отдельные сборники.

Предложенный способ позволяет также доводить (дообогащать) некачественный концентрат, получаемый известными способами обогащения рудосодержащей массы, до пригодности к промышленному использованию, улавливая при этом практически все частицы пластичных полезных минералов (мелкие, крупные, немагнитные) и выбрасывая в отвал частицы хрупкой породы, всегда присутствующие в большом количестве в таких некачественных концентратах.

Предложенная установка способна дообогатить "концентрат" известных установок до приемлемого промышленностью уровня, а также самостоятельно обогатить отвалы ГОКа и дать промышленности отдельно высококачественный концентрат гематита с магнетитом, отдельно высококачественный концентрат золота.

Для разделения сростков и улавливания основной массы частиц гематита и магнетита в отвалах ГОКа, в предложенной установке устанавливают валки 4, например, с зазором h= 0,07 мм, которыми будут расплющены все свободные пластичные частицы золота и гематита (магнетита) размером 0,1 мм и более, и будут разрушены все хрупкие частицы кварца размером 0,1 мм и более. Сростки золота и гематита (магнетита) с кварцем размером 0,1 мм и более будут разделены на свободные частицы полезных минералов и породы, часть из которых тоже подвергнется, соответственно, вышеуказанным расплющиванию или разрушению.

Решето выбирают с размером ячейки не меньше 0,07 мм, через которую пройдут все разрушенные до размера 0,07 мм частицы кварца и не пройдет ни одна расплющенная частица гематита и магнетита, так как их размер (длина или ширина) больше 0,07 мм.

Установка работает следующим образом.

Из источника 1 по линии 5 в валковую дробилку 3 подают рудосодержащую массу или концентрат из сростков. Медленно вращаясь, валки 4 в зазоре h сдавливают сростки, разделяют этим сдавливанием сростки на свободные частицы полезных минералов (гематита и магнетита) и породы (кварца) разрушают более крупные чем зазор h хрупкие частицы породы (кварца) на мелкие (размером не более 0,07 мм) и расплющивают более крупные чем зазор h частицы пластичных гематита и магнетита и делают их еще более крупными (по линейным размерам). В получившейся смеси отдельно существующих разрушений мелких частиц кварца и расплющенных крупных частиц гематита (магнетита) присутствуют и частицы гематита (магнетита), в которые валками 4 вдавлены мелкие частицы кварца. Под действием гравитационных сил смесь этих частиц падает в ротор 5, где быстро вращающиеся лопатки 6 ударной нагрузкой разделяют вышеуказанные вдавленные друг в друга частицы и отбрасывают их на стенки экранирующего корпуса 7. Стенки корпуса 7 экранируют (задерживают) отбрасываемые лопатки 6, отделенные друг от друга измельченные или расплющенные частицы, и они под действием гравитационных сил падают на наклоненное решето 8, к верхней части которого от источника 10 по трубопроводу 11 подведена вода и которое вибратором 18 перемещается параллельно осям валков 4 и ротора 5. Под действием стекающей воды, гравитационных сил, эти частицы передвигаются из верхнего конца решета 8 к нижнему и в процессе движения разрушенные (мелкие) частицы кварца проваливаются через ячейки решета 8 в подрешетную полость 12 и транспортируются в отвал 14, а расплющенные (крупные) частицы гематита (магнетита) не проваливаются в эти ячейки, а сползают по поверхности решета 8 к его нижнему краю и сваливаются по трубопроводу 16 в сборник 17.

Вибратор 18 перемещает решето 8 в его плоскости, параллельно и/или перпендикулярно осям ротора 5 и валков 3 с частотой f = 1,0-10,0 Гц и размахом A не менее 1,0 мм и помогает мелким частицам породы просыпаться в ячейки решета 8 в подрешетную полость 12 и крупным (расплющенным) частицам полезных минералов сползать по наклоненной плоскости решета 8 в сборник 17.

Предложенная установка позволяет разделить сростки на отдельные частицы гематита (магнетита), а затем разделить их и развести в отдельные сборники.

Предложенная установка позволяет также доводить (дообогащать) некачественный концентрат, получаемый известными установками обогащения рудосодержащей массы, до пригодности к промышленному использованию, улавливая мелкие и немагнитные частицы пластичных минералов и выбрасывая в отвал частицы хрупкой породы, всегда присутствующие в большом количестве в таких некачественных концентратах.

Предложенная установка дает большой экономический эффект, экологически безопасна, применима к "промышленным" и "непромышленным" месторождениям в любых удобных местах, позволяет разрабатывать отвалы ГОКов, отделять частицы одного минерала от частиц другого, если они одновременно присутствуют в одной рудосодержащей массе и их плотность различна, дает возможность на длительное время прекратить добычу и подъем на поверхность первоначальной рудной массы за счет переработки уже имеющегося огромного количества отвалов ГОКов, содержащих мелкие и немагнитные частицы полезных минералов и богатые сростки, что в свою очередь позволит сохранить стратегические запасы полезных минералов на Земле и улучшить экологическую обстановку окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ РУДОСОДЕРЖАЩЕЙ МАССЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179890C2 |

| СПОСОБ РАЗДЕЛЕНИЯ РУДОСОДЕРЖАЩЕЙ МАССЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2177836C2 |

| УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ РУДНОЙ МАССЫ | 2001 |

|

RU2205699C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧЕЙ МАССЫ ПО ПЛОТНОСТИ И/ИЛИ ПО РАЗМЕРАМ ЧАСТИЦ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2238802C2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕЙ МАССЫ ПО ПЛОТНОСТИ И/ИЛИ ПО РАЗМЕРАМ ЧАСТИЦ МИНЕРАЛОВ | 2002 |

|

RU2229341C2 |

| ЦЕНТРОБЕЖНЫЙ, КЛАССИФИЦИРУЮЩИЙ, ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2353433C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2130340C1 |

| ЦЕНТРОБЕЖНЫЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2009 |

|

RU2423184C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕЛКОФРАКЦИОННОЙ РУДНОЙ МАССЫ | 1996 |

|

RU2114701C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН АМАРАНТА | 2007 |

|

RU2363724C2 |

Изобретение относится к области обогащения рудной массы, содержащей частицы пластичных полезных минералов и частицы хрупкой породы. Способ обогащения рудной массы, в том числе концентрата из сростков, включающий уменьшение толщины частиц валковой дробилкой, последующую расситовку полученной смеси наклонным решетом с размером отверстий больше размера измельченных частиц породы и меньше длины и/или ширины расплющенных частиц полезного минерала, при этом толщину частиц уменьшают до величины меньше 0,7 размера выделяемых из исходной рудной массы частиц полезного минерала. Заявленное изобретение позволяет разрабатывать отвалы ГОКов, прекратить на длительное время добычу и подъем на поверхность первоначальной рудной массы (сохранить запасы полезных минералов), улучшить экологическую обстановку окружающей среды. 2 с. и 9 з. п. ф-лы, 2 ил.

| RU 95120025 А1, 27.10.1997 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗ ПРИРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2057600C1 |

| Обогатительная линия производства щебня и известняковой муки из отвалов карбонатных пород | 1986 |

|

SU1393482A1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ-ДРОБЛЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2046682C1 |

| ОБЖАРЕННЫЙ ПИЩЕВОЙ ПРОДУКТ СО СНИЖЕННЫМ СОДЕРЖАНИЕМ МАСЛА | 2012 |

|

RU2616359C2 |

| DE 3015490 А1, 29.10.1981 | |||

| ОЛЮНИН В.В | |||

| Переработка нерудных строительных материалов | |||

| - М.: Недра, 1988 | |||

| с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Пуговица | 0 |

|

SU83A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Даты

2002-01-20—Публикация

1999-09-22—Подача