Изобретение относится к области обогащения рудосодержащей массы, например, разделения (дообогащения) концентрата, содержащего свободные частицы различных минералов, в том числе благородных, редкоземельных, цветных, черных, и их сростки с породой.

Известные промышленные способы и установки могут обогащать только рудосодержащие массы, имеющие в своем составе достаточно большое количество относительно крупных или магнитных частиц выбранного к дальнейшему использованию полезного минерала (RU 2008975 C1, B 03 B 7/00, 1991 г. , RU 2022654 C1, B 03 B 7/00, 1992 г. ).

Например, одному из ГОКов России для дальнейшей промышленной переработки требуется золотосодержащий концентрат с содержанием золота не менее 20 г/т и гематито-магнетитовый концентрат с содержанием рудного железа не менее 52%, которые он пытается получить известными способами и установками из имеющихся у него отвалов.

До настоящего времени попытки не дают положительного результата, так как получаемый этими работами концентрат имеет небольшой процент содержания указанных полезных минералов и не пригоден к дальнейшему промышленному использованию.

По этой причине ГОК не имеет возможности приступить к переработке огромного количества накопившихся у него отвалов и вынужден поднимать из недр на поверхность Земли новые порции рудосодержащей массы с крупными и магнитными частицами полезных минералов.

Следует отметить, что полученный известными способами и установками концентрат требует большого объема последующих (дообогащающих) работ, доводящих его до возможности промышленного использования.

Чем выше процент содержания полезных минералов в первоначальном концентрате, тем проще и дешевле его последующая доработка, тем дешевле производство конечного продукта ГОКов.

Мелкие и немагнитные частицы полезных минералов известными способами и установками не улавливаются и выбрасываются в отвал. По этой причине месторождения делятся на промышленные, то есть способные дать рентабельное сырье (первичный концентрат с достаточно большим количеством частиц полезных минералов) для металлургической промышленности, и непромышленные, то есть из которых получение сырья для металлургической промышленности является нерентабельным.

Промышленных месторождений не очень много и они находятся в основном в труднодоступных с плохими климатическими условиями местах и не имеют требуемого инфраструктурного развития (дорог, электроэнергии, рабочей силы, жилья и т. п. ).

Непромышленных месторождений большое количество, многие из них расположены в удобных и легкодоступных местах, имеют рядом хорошо развитую инфраструктуру, однако использовать их не представляется возможным по вышеуказанной причине.

Согласно имеющимся сведениям 70% запасов полезных минералов на Земле находится в виде мелких частиц и 10% в виде немагнитных частиц, то есть в непромышленных месторождениях.

Известные способы и установки обогащения практически превращают промышленные месторождения в непромышленные, так как отвалы разрабатывающих их ГОКов содержат большое количество мелких и немагнитных частиц полезных минералов.

Для предложенных способов и установок отвалы ГОКов предпочтительнее непромышленных месторождений, так как они уже находятся на поверхности Земли, их рудосодержащая масса измельчена и подготовлена к дальнейшему обогащению, а ГОКи к тому же уже имеют требуемую хорошо развитую инфраструктуру.

Следует особо отметить, что разработка промышленных месторождений известными способами и установками приводит не только к большим материальным затратам, но и к ухудшению экологии окружающей среды, так как большая площадь поверхности Земли вокруг ГОКов уже отчуждена плохо переработанными отвалами, содержащими большое количество мелких и немагнитных частиц полезных минералов, а ГОКи вынуждены поднимать на поверхность Земли новые порции первичной рудосодержащей массы с крупными и магнитными частицами этих минералов.

Известен способ обогащения рудосодержащей массы и установка для его реализации, включающие принудительное перемещение вибратором разделяемых минералов в сборно-разборную емкость, состоящую из нескольких автономных емкостей вибратором с размахом не менее максимального размера частиц самого плотного минерала (см. RU 95119566 A1, B 03 B 7/00, 27.10.1997), которые являются наиболее близкими к предложенному способу и установке по совокупности признаков и назначению, и приняты в качестве прототипа.

Недостатком известных способа и установки для обогащения рудной массы является его энергоемкость, большие материальные затраты и сложность выполнения установки.

Целью заявленного изобретения является повышение качества концентрата, прекращение на длительное время добычи и подъема на поверхность Земли новых порций первоначальной рудосодержащей массы с крупными и магнитными частицами полезных минералов за счет переработки уже имеющегося огромного количества отвалов ГОКов, содержащих мелкие и немагнитные частицы этих минералов, что позволит сохранить стратегические запасы сырья для металлургической промышленности, удешевить производство конечной продукции ГОКов, улучшить экологию окружающей их среды.

Поставленная цель достигается тем, что в способе разделения рудосодержащей массы, включающем принудительное вертикальное перемещение разделяемых минералов в емкости вибратором с размахом не менее максимального размера части самого плотного минерала проводят перемещение рудосодержащей массы с продолжительностью, обеспечивающей осаждение частиц менее плотного минерала на слой частиц более плотного минерала, при этом рудосодержащую массу перемещают в начале с частотой 5,0-10,0 Гц, а затем с частотой 1,0-5,0 Гц.

В качестве среды, заполняющей пространство между частицами минералов при их разделении, используют жидкость, например воду.

Способ реализуют на установке для разделения рудосодержащей массы, содержащей сборно-разборную емкость из нескольких автономных емкостей, смонтированную на вибраторе, при этом вибратор выполнен многорежимным по частоте перемещения емкости в вертикальной плоскости с возможностью его настройки на первом этапе разделения на частоту 5,0-10,0 Гц, а на втором этапе разделения на частоту 1,0-5,0 Гц.

Сборно-разборная емкость выполнена в виде перевернутого основания вверх конуса, смонтированного из отдельных, установленных соосно и вертикально друг на друга, вершиной одного на основание другого усеченных конусов.

Каждая из автономных емкостей сборно-разборной емкости выполнена объемом, равным объему заполняющих их после разделения рудосодержащей массы частиц материала.

Обогащение концентрата рудосодержащей массы предложенным способом осуществляют следующим образом.

Концентрат рудосодержащей массы (или рудосодержащую массу с большим процентом содержания полезных минералов) помещают в специальную обогатительную емкость, установленную на вертикальном вибраторе, и перемещают в вертикальной плоскости (перемещают вибратором обогатительную емкость) с размахом и частотой, обеспечивающими периодическое принудительное движение частиц минералов вверх вибратором с последующим произвольным падением их вниз под действием гравитации.

При свободном падении частицы минералов одного размера, но разной массы (частицы минералов разной плотности) двигаются с разной скоростью за счет разного сопротивления окружающей среды (газа или жидкости в обогатительной емкости). Тяжелые частицы более плотного минерала, находящиеся в верхних слоях концентрата, имеют большую скорость падения и постепенно вытесняют из нижних слоев относительно легкие частицы менее плотного минерала, которые как бы всплывают в постоянно движущейся (вибрирующей) массе концентрата в среде обогатительной емкости.

Размах А вертикальных перемещений частиц минералов в обогатительной емкости выбирают исходя из условия, что отсаживаемые на ее дно частицы более плотного минерала должны при свободном падении иметь пространство, пролетая которое они смогут опередить частицы менее плотного минерала и вытеснить их вверх. Это пространство должно быть не менее размера самой частицы отсаживаемого минерала, то есть размах А перемещений этой частицы должен быть не менее ее размера d (A>d).

Частоту f смены направлений движения частиц в вертикальной плоскости (смена принудительного движения вверх вибратором на свободное падение вниз под действием сил гравитации) назначают исходя из условия, что очередное принудительное движение отсаживаемой частицы минерала вверх должно начинаться только после того, как закончится ее очередное свободное падение вниз. Эта частота определяется временем прохождения падающей частицей отсаживаемого минерала расстояния, равного выбранной величине размаха А ее перемещений со скоростью V ее свободного падения в окружающей среде (в воздухе или в воде).

Оптимальный диапазон частоты перемещения 1,0-10,0 Гц. Частота менее 1,0 Гц делает технологию дорогостоящей и непроизводительной, так как удлиняет время t процесса качественного разделения концентрата. Частота более 10,0 Гц может привести к тому, что мелкие и легкие частицы минералов не будут отсаживаться, а будут как бы плавать в вибрирующей среде обогатительной емкости (особенно в жидкости) на одном уровне во взвешенном состоянии.

Конкретные величины размаха, частоты, длительности перемещений выбирают расчетно-экспериментальным путем в каждом конкретном случае исходя из характеристик частиц концентрата, свойств среды обогатительной емкости (газ или жидкость), геометрических размеров обогатительной емкости, возможностей производства и т. п.

Для упрощения и повышения качества дообогащения создают более плотную окружающую среду вокруг частиц концентрата (обогатительную емкость заполняют смесью концентрата с жидкостью, например с водой), которая увеличивает разницу в скорости V свободного падения одинаковых по размеру частиц минералов разной плотности.

В случае присутствия в концентрате нескольких (например, двух) полезных минералов с разной плотностью (следовательно, с разной скоростью V свободного падения), которые необходимо отделить и от породы и друг от друга, концентрат (обогатительную емкость) вначале перемещают с параметрами (A, f, t), рассчитанными для частиц более плотного минерала (для частиц более плотного минерала частота перемещения больше, чем для частиц менее плотного минерала). После того как частицы этого более плотного полезного минерала будут отсажены на дно концентрат (обогатительную емкость) начинают перемещать с параметрами (А, f, t), рассчитанными для частиц второго, менее плотного полезного минерала, которые отсаживают следующими, уже на слой ранее отсаженных на дно обогатительной емкости частиц более плотного полезного минерала. Частицы породы, если таковые имеются в концентрате, как наименее плотные, всплывают при этом в самый верхний слой обогатительной емкости.

После разделения минералов разной плотности в обогатительной емкости на слои выключают вибратор, выгружают эти слои из обогатительной емкости отдельно друг от друга и отправляют их по назначению, а в обогатительную емкость загружают новую порцию концентрата на разделение (обогащение).

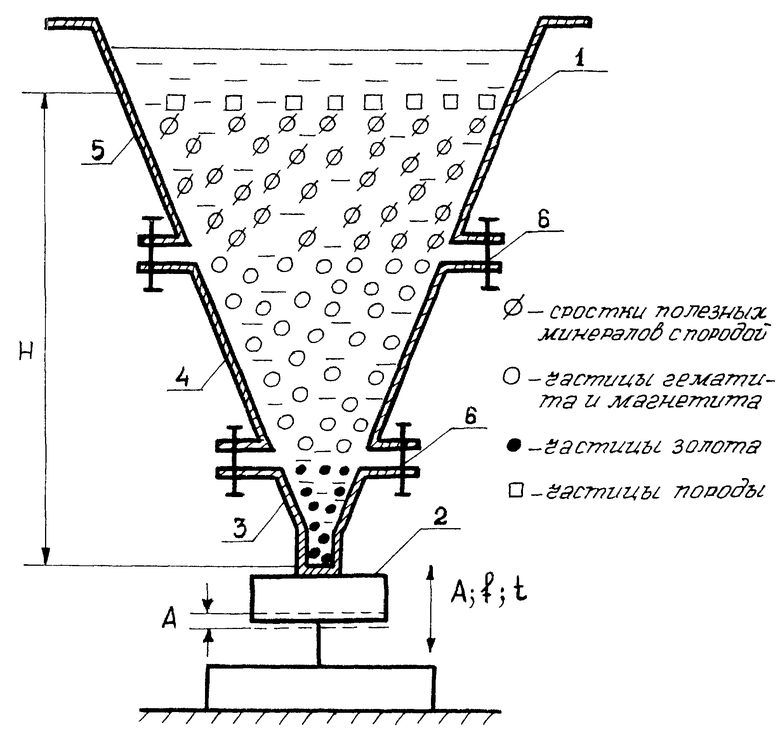

Схема предложенной установки приведена на чертеже.

Установка содержит сборно-разборную обогатительную емкость 1, выполненную в виде перевернутого вверх основанием конуса, монтированную на многорежимном вертикальном вибраторе 2 и состоящую из нескольких, например трех, вертикально и соосно установленных друг на друга, основанием одного на вершину другого, усеченных конусов 3, 4 и 5, соединенных между собой разъемными соединениями 6.

Объем усеченных конусов 3, 4, 5 выполнен равным объему частиц, имеющихся в концентрате, которые после отсадки заполнят эти конуса.

Предложенная установка способна дообогатить концентрат других известных установок до приемлемого промышленностью уровня, а также самостоятельно обогатить отвалы ГОКов и дать промышленности отдельно высококачественный концентрат гематита с магнетитом, отдельно высококачественный концентрат золота.

Установка работает следующим образом.

В обогатительную емкость 1 засыпают рудосодержащую массу (концентрат) и заливают воду до полного покрытия концентрата.

Размах А вертикального перемещения обогатительной емкости 1 (размах перемещений частиц засыпанного в нее концентрата) выбирают не менее максимального размера выделяемых из рудосодержащей массы частиц полезного минерала.

Скорость свободного падения в воде плотного минерала превышает скорость свободного падения в воде и частиц менее плотного минерала.

Многорежимный вибратор 2 вначале настраивают на частоту 5,0-10,0 Гц, выдерживают этот режим в течение требуемого времени, отсаживают в усеченный конус 3 все имеющиеся в концентрате частицы золота (нижний слой), затем перенастраивают вибратор на частоту 1,0-10,0 Гц, выдерживают этот режим в течение требуемого времени, отсаживают в усеченный конус 4 все имеющиеся в концентрате частицы гематита и магнетита (средний слой). В усеченном конусе 5 (верхний слой) остаются (всплывают) все имеющиеся в концентрате сростки гематита и магнетита с кварцем, а также частицы породы (в самом верху), если они есть.

После выключения вибратора 2 открывают разъемные соединения 6, поочередно демонтируют усеченные конусы 5, 4, 3, заполненные соответственно сростками, частицами гематита (магнетита), частицами золота и отправляют их по назначению, например сростки - на третий участок для разделения и дальнейшей переработки, частицы гематита (магнетита) - на производства железа, частицы золота - на производство драгметаллов.

Предложенная установка позволяет разделить концентрат, полученный из рудосодержащей массы на отдельный слой из сростков, отдельный слой из частиц гематита (магнетита), отдельный слой из частиц золота.

Предложенная установка позволяет также доводить (дообогащать) некачественный концентрат, получаемый известными установками обогащения рудосодержащей массы, до пригодности к промышленному использованию, улавливая мелкие и немагнитные частицы полезных минералов и выделяя отдельный (вверху) слой из частиц породы, всегда присутствующих в большом количестве в таких некачественных концентратах.

Предложенная установка дает большой экономический эффект, экологически безопасна, применима к промышленным и непромышленным месторождениям в любых удобных местах, позволяет разрабатывать отвалы ГОКов, отделять частицы одного минерала от частиц другого, если они одновременно присутствуют в одной рудосодержащей массе и их плотность различна, дает возможность на длительное время прекратить добычу и подъем на поверхность первоначальной рудной массы за счет переработки уже имеющегося огромного количества отвалов ГОКов, содержащих мелкие и немагнитные частицы полезных минералов и богатые сростки, что в свою очередь позволит сохранить стратегические запасы полезных минералов на Земле и улучшить экологическую обстановку окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ РУДНОЙ МАССЫ, В ТОМ ЧИСЛЕ КОНЦЕНТРАТА ИЗ СРОСТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178346C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУДОСОДЕРЖАЩЕЙ МАССЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179890C2 |

| УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ РУДНОЙ МАССЫ | 2001 |

|

RU2205699C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧЕЙ МАССЫ ПО ПЛОТНОСТИ И/ИЛИ ПО РАЗМЕРАМ ЧАСТИЦ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2238802C2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕЙ МАССЫ ПО ПЛОТНОСТИ И/ИЛИ ПО РАЗМЕРАМ ЧАСТИЦ МИНЕРАЛОВ | 2002 |

|

RU2229341C2 |

| ЦЕНТРОБЕЖНЫЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2009 |

|

RU2423184C1 |

| ЦЕНТРОБЕЖНЫЙ, КЛАССИФИЦИРУЮЩИЙ, ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2353433C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

| Способ разделения руд, содержащих магнитные минералы | 1990 |

|

SU1747171A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

Изобретение относится к области обогащения рудосодержащей массы, разделения (дообогащения) концентрата, содержащего свободные частицы различных минералов, в том числе благородных, редкоземельных, цветных, черных, и их сростки с породой. Способ разделения рудосодержащей массы включает принудительное вертикальное перемещение разделяемых минералов в емкости вибратором с размахом не менее максимального размера частиц самого плотного минерала, при этом рудосодержащую массу перемещают с продолжительностью, обеспечивающей осаждение частиц менее плотного минерала на слой частиц более плотного минерала и перемещают вначале с частотой 5,0-10,0 Гц, а затем с частотой 1,0-5,0 Гц. Способ реализуют на установке, содержащей сборно-разборную емкость из нескольких автономных емкостей, монтированную на вибраторе, при этом вибратор выполнен многорежимным по частоте перемещений емкости в вертикальной плоскости. Заявленное изобретение позволяет повысить качество получаемого концентрата, облегчить и удешевить разделение и обогащение концентрата и рудосодержащей массы. 2 с. и 3 з. п. ф-лы, 1 ил.

| RU 95119566 A1, 27.10.1997 | |||

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР С НЕПРЕРЫВНОЙ РАЗГРУЗКОЙ | 1949 |

|

SU85318A1 |

| МНОГОПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1993 |

|

RU2083289C1 |

| СПОСОБ УСИЛЕНИЯ СВАЙНОГО ФУНДАМЕНТА | 2005 |

|

RU2301302C2 |

| НАГРУЖАТЕЛЬ К СТЕНДАМ ДЛЯ ИСПЫТАНИЯ ПЕРЕДАЧ ПО СХЕМЕ ЗАМКНУТОГО КОНТУРА | 0 |

|

SU246895A1 |

| Справочник по обогащению руд, Основные процессы | |||

| /Под ред | |||

| БОГДАНОВА О.С | |||

| - М.: Недра, 1983, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

2002-01-10—Публикация

1999-09-22—Подача