Изобретение относится к пищевой и микробиологической промышленности и может быть использовано для получения питательной среды из гидролизатов крахмалосодержащих продуктов для выращивания дрожжей.

В производстве дрожжей, например хлебопекарных, пивных и винных, используются дрожжи, относящиеся к семейству Saccharomycetaceae рода Saccharomyces вида cerevisiae.

Дрожжи выращивают в условиях аэрации на питательной среде, содержащей источники углерода, азота, фосфора, минеральные соли, микроэлементы и ростовые вещества.

В настоящее время основным сырьем для дрожжевого производства является меласса. Качество мелассы зависит от следующих факторов:

- метеорологических и климатических условий вегетации свеклы, применяемых удобрений;

- зрелости свеклы и времени уборки (незрелая свекла дает сильнопенящиеся мелассы неполноценного химического состава);

- условий хранения и состояния свеклы (меласса, полученная после переработки мерзлой и гнилой свеклы, непригодна для производства дрожжей);

- технологии получения сахара (поставщиками мелассы для дрожжевого производства должны быть заводы, работающие по двухпродуктовой схеме, трехпродуктовые схемы дают дефектные мелассы);

- периода сахароварения (пролноценными считаются мелассы осенней переработки - октябрь, ноябрь. По мере удлинения сезона качество мелассы снижается;

- условий хранения и транспортировки мелассы (чистота хранилищ трубопроводов и транспортных средств, защита от попадания атмосферных осадков).

Следовательно, основными условиями рентабельности производства являются: тщательный подбор поставщиков, своевременная заготовка мелассы осенней переработки и соблюдение условий ее хранения на дрожжевом заводе. Основным поставщиком мелассы в настоящее время является Украина, что создает определенные сложности в обеспечении дрожжевого производства мелассой соответствующего состава и качества.

В связи с этим возникает необходимость замены мелассы другим сырьем, например, гидролизатами крахмалосодержащих продуктов региональной сырьевой базы.

Известен способ получения питательной среды для выращивания дрожжей, полученной путем гидролиза крахмалосодержащего сырья. Для этого крахмалосодержащее сырье (различные виды муки) смешивают с водой при температуре 75oC и проводят гидролиз микромицетами. В полученный гидролизат вводят молочно-кислые бактерии, выдерживают смесь и засевают культурой дрожжей (авт. св. СССР 1312096).

Недостатком данного способа является то, что питательную среду для выращивания хлебопекарных дрожжей готовят путем осахаривания крахмала муки не специфическими по действию на крахмал ферментными препаратами, а культурой микромицетов, состав и активность ферментного комплекса которой зависят от условий ее культивирования, что не позволяет получать стабильные и высокие выходы биомассы хлебопекарных дрожжей.

Известен способ приготовления питательной среды (патент Франции 2525628), предусматривающий гидролиз крахмалосодержащего сырья в два этапа. На первом этапе гидролиз осуществляют амилазой при температуре 75oC при pH 6,5 в течение 30 мин, на втором - глюкоамилазой при pH 4,5 и 60oC в течение 3 ч. Питательную среду засевают молочно-кислыми бактериями и хлебопекарными дрожжами.

Недостатком предлагаемого способа приготовления питательнолй среды является то, что условия проведения процесса осахаривания не обеспечивают эффективного и полного использования гидролитических ферментов, что делает питательную среду менее богатой усваиваемыми дрожжами сахарами. Кроме того, выращивание хлебопекарных дрожжей совместно с молочно-кислыми бактериями без отделения твердого осадка, образующегося в процессе гидролиза крахмалопродуктов, не позволяет создать оптимальные условия культивирования по обеспечению растущих клеток кислородом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ приготовления питательной среды для производства хлебопекарных дрожжей (патент РФ 2113470), заключающийся в том, что крахмалосодержащее сырье подвергают кислотному и последующему ферментативному гидролизу с помощью амилолитических ферментов. Кислотный гидролиз позволяет предварительно разрушить целлюлозные мешочки и высвободить для последующего ферментативного гидролиза крахмал. Ферментативный гидролиз осуществляют в два этапа. На первом этапе проводят гидролиз амилосубтилином, который оказывает одновременно разжижающее (гидролиз крахмала до декстринов) и осахаривающее (гидролиз крахмала до мальтозы) действие. На втором этапе осуществляют гидролиз глюкаваморином, который оказывает осахаривающее действие путем отщепления одиночных остатков глюкозы от нередуцирующего конца цепей крахмала, глюкогена и некоторых продуктов их гидролиза. В качестве крахмалосодержащего сырья используют различные сорта ржаной, ячменной и пшеничной муки, а также отходы мукомольного производства.

Однако использование в процессе кислотного гидролиза агрессивных кислотсоздает дополнительные трудности при работе персонала с агрессивными кислотами, приводит к коррозии применяемого оборудования. Кроме того, жесткие условия проведения кислотного гидролиза могут привести к образованию в среде наряду с усваиваемыми дрожжами моно- и дисахарами балластных веществ, например уроновых кислот.

Задачей предлагаемого технического решения является улучшение качества питательной среды на основе гидролизатов крахмалосодержащего сырья за счет проведения более мягкого гидролиза высокомолекулярных полисахаридов с помощью целлюлолитического фермента, например, целловиридина и обогащение питательной среды усваиваемыми дрожжами моно- и дисахарами, что способствует повышению выхода биомассы дрожжей.

Поставленная задача решается за счет того, что в известном способе получения питательной среды для выращивания дрожжей, включающем смешивание крахмалосодержащего сырья с водой, нагревание полученной смеси, последовательный гидролиз амилосубтилином и глюкаваморином, нагрев гидролизата, отделение жидкой фракции гидролизата, внесение источников минерального азота фосфора, ростовых веществ и микроэлементов, согласно изобретению после гидролиза крахмалосодержащего сырья амилосубтилином в полученном гидролизате устанавливают pH в пределах 4,5-4,8 и вводят целлюлолитический фермент, выдерживают 0,8-1,2 ч, а глюкаваморин вводят в гидролизат, полученный в процессе гидролиза целлюлолитическим ферментом. Гидролиз сырья амилосубтилином проводят при температуре 55oC и естественном pH в течение 1,8-2,2 ч. В качестве целлюлолитического фермента используют целловиридин из расчета 6-3 ед./г крахмала. Гидролиз сырья глюкаваморином проводят в течение 0,8-1,2 ч. В качестве крахмалосодержащего сырья используют дробленое зерно злаковых культур. В качестве источников минерального азота и фосфора используют диаммонийфосфат и сульфат аммония, а в качестве ростового вещества и источника микроэлементов используют соответственно биотин и микроудобрение "Микрасса". Отделение жидкой фракции гидролизата осуществляют декантацией.

Дополнительное введение для гидролиза некрахмалистых полисахаридов ферментного препарата целловиридина особенно актуально при использовании дробленого зерна, т. к. зерно имеет оболочку клетки, состоящую из клетчатки. Клетчатка - целлюлозосодержащий компонент, который может быть дополнительным источником глюкозы. Данное обстоятельство предполагает необходимость ее гидролиза целлюлолитическим ферментом, например целловиридином. В качестве ростового вещества и источника микроэлементов в жидкую фракцию гидролизата добавляют соответственно - биотин и универсальное микроудобрение "Микрасса", содержащее бор, медь, цинк, молибден, кобальт, йод, марганец. (Микроудобрение "Микрасса" - ТУ 2387-002-42933533-00).

Способ осуществляют следующим образом.

В аппарат заливают воду, добавляют 15-20% от объема воды крахмалосодержащего сырья (например, муки пшеничной и отрубей пшеничных). Нагревают смесь до 55oC, добавляют амилосубтилин из расчета 8-2,5 ед./г крахмала и выдерживают 1,8-2,2 ч при этой температуре и естественном pH, затем устанавливают pH серной кислотой в пределах 4,5-4,8, вводят целловиридин из расчета 6-3 ед./г крахмала. Выдерживают 0,8-1,2 ч. Глюкаваморин вводят в полученный в процессе гидролиза целловиридином гидролизат. По окончании гидролиза глюкаваморином для инактивации ферментов смесь нагревают до температуры 85-95oC и выдерживают при этой температуре 30 мин, после чего смесь охлаждают до температуры 40oC и подают на декантацию для отделения жидкой фракции гидролизата, которую используют для приготовления питательной среды. Для этого в нее добавляют источники минерального азота и фосфора - диаммоний фосфат и сульфат аммония, в качестве ростового вещества - биотин и источник микроэлементов - микроудобрение "Микрасса".

Примеры осуществления способа.

Пример 1. В аппарат заливают воду, затем добавляют 15-20% от объема воды муки пшеничной и отрубей пшеничных. Нагревают полученную смесь до 55oC и добавляют амилосубтилин из расчета от 8 до 2,5 ед./г крахмала. Выдерживают при этой температуре и естественном pH 1,8-2,2 ч, затем доводят pH серной кислотой до значения 4,5-4,8, вводят целловиридин из расчета 6-3 ед./г крахмала и выдерживают 1 ч. Далее, при существующих условиях добавляют глюкаваморин, который катализирует дальнейший процесс расщепления до глюкозы, и выдерживают в течение 1 ч.

Для инактивации ферментов нагревают смесь до 95oC и выдерживают при этой температуре 30 мин. Охлаждают гидролизат до 40oC и подают на декантацию для отделения жидкой фракции гидролизата, которую используют для приготовления питательной среды.

Для приготовления 1 м3 питательной среды используют следующие компоненты, г/л:

Мука или дробленое зерно - 80 кг

Хлористый калий - 4

Диаммоний фосфат - 4

Сульфат аммония - 4

Сернокислый магний - 0,2

Универсальное микроудобрение "Микрасса" - 0,001

Биотин - 0,04

Пример 2. Приготовление гидролизата проводят аналогично примеру 1, только вместо пшеничной муки и пшеничных отрубей используют дробленое зерно пшеницы.

Использование дробленого зерна даже предпочтительнее, т.к. в нем содержатся витамины и ростовые вещества и большее количество крахмала.

Полученные предлагаемым способом питательные среды превосходят по своей эффективности традиционные среды на мелассе.

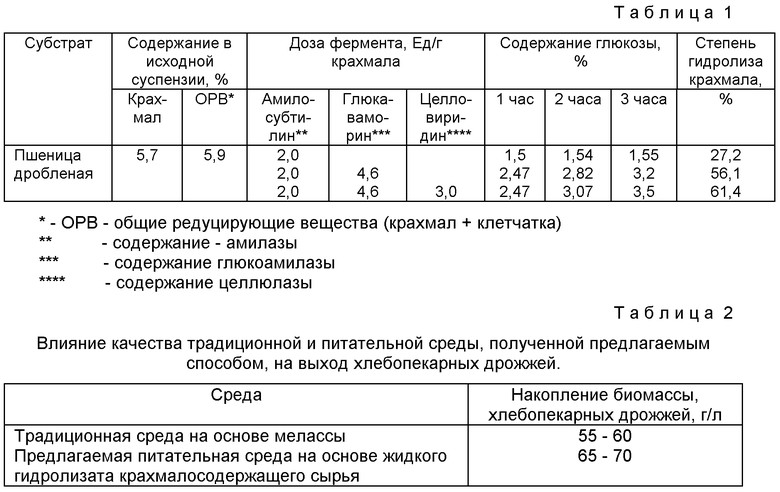

В таблице 1 приведены сравнительные данные по эффективности гидролиза крахмалосодержащего сырья в зависимости от комплекса применяемых ферментов и продолжительности обработки.

В результате использования питательных сред на основе гидролизатов крахмалосодержащего сырья, полученных предложенным способом, выход хлебопекарных дрожжей увеличивается на 8-10%, о чем свидетельствуют данные, приведенные в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ | 1997 |

|

RU2113470C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ МИКРООРГАНИЗМОВ | 1996 |

|

RU2112806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО САХАРАМИ КОРМОВОГО ПРОДУКТА НА ЗЕРНОВОМ СЫРЬЕ | 1995 |

|

RU2083130C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ДРОЖЖЕЙ | 2013 |

|

RU2522006C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗЕРНОВОГО СЫРЬЯ НА СПИРТ И КОРМОВОЙ ПРОДУКТ | 2009 |

|

RU2396007C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ, ОБОГАЩЕННЫХ ЙОДОМ | 2001 |

|

RU2173706C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ | 1996 |

|

RU2111253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНОЙ СРЕДЫ ДЛЯ ПРОВЕДЕНИЯ МИКРОБНОГО СИНТЕЗА ЛИЗИНА | 2009 |

|

RU2412242C2 |

| Способ приготовления корма | 1978 |

|

SU751385A1 |

| Способ приготовления питательной среды для культивирования продуцентов глюкоамилазы | 1981 |

|

SU1081209A1 |

Изобретение относится к биотехнологии. Питательную среду для выращивания дрожжей готовят смешиванием крахмалсодержащего сырья с водой, нагреванием полученной смеси, последовательным гидролизом амилосубтилином, целлюлолитическим ферментом и глюкаваморином. Гидролизат нагревают, отделяют жидкую фракцию гидролизата декантацией, вносят источники минерального азота, фосфора, ростовых веществ и микроэлементов. При этом после гидролиза крахмалсодержащего сырья амилосубтилином в полученном гидролизате устанавливают рН в пределах 4,5-4,8 и вводят целлюлазу, выдерживают смесь 0,8-1,2 ч и вводят глюкаваморин. Изобретение обеспечивает улучшение качества питательной среды за счет обогащения ее усвояемыми дрожжами моно- и дисахаридами. 8 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБОПЕКАРНЫХ ДРОЖЖЕЙ | 1997 |

|

RU2113470C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ | 1993 |

|

RU2041946C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ КОРМОВОЙ ДОБАВКИ | 1999 |

|

RU2146097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВИРОВАННОГО САЛАТА "ОРИГИНАЛЬНЫЙ" | 2013 |

|

RU2525628C1 |

Авторы

Даты

2003-06-10—Публикация

2002-08-01—Подача