Изобретение относится к способу обработки расплавленного металла, в частности стали, в ковше.

Существующие в настоящее время способы обработки расплавленного металла, в частности стали, в ковше основаны на погружении колокола или трубы в находящийся в ковше расплавленный металл. К такого рода способам обработки, относятся, в частности, такие способы, которые известны как CAS, CAS-OB, HALT и др.

При обработке расплавленного металла таким способом находящийся в ковше расплавленный металл подвергается различной обработке в ограниченной зоне, образованной погруженным в металл колоколом. Под погруженный в расплавленный металл колокол подается барботирующий, образующий в расплавленном металле пузырьки газ, который гомогенизирует расплавленный металл в процессе его обработки. При продувке через металл барботирующего газа на поверхности расплавленного металла возникает турбулентность, которая является причиной ускоренного местного износа расположенного над нижним краем участка колокола.

Из US 5413315 известен способ обработки расплавленного металла в ковше путем погружения в расплав колокола, вращающегося во время обработки, при этом колокол полностью погружен в расплав. В результате достигается самоочистка внутренней поверхности колокола и по этой причине ускоренный износ этой поверхности.

Однако очевидно, что при этом на "холодной" стороне колокола и, возможно, при охлаждении футеровки внутренней стороны колокола в перерывах между обработкой расплавленного металла в ковше из-за затвердевания выплесков металла может происходить "утолщение" колокола.

Задачей настоящего изобретения является разработка способа, который во время обработки расплавленного металла в ковше позволяет свести к минимуму возможный местный износ колокола.

Указанная задача решается с помощью предлагаемого способа, позволяющего минимизировать местный износ колокола в процессе обработки расплавленного металла в ковше благодаря тому, что во время обработки расплавленного металла в него погружается только нижний край колокола, который вращают вокруг соответствующей оси.

Предпочтительно колокол вращать со скоростью, необходимой для его покрытия футеровкой непосредственно in situ, и эта скорость вращения составляет от 0,5 до 2 оборотов в минуту.

При этом целесообразно для гомогенизации расплавленного металла подавать инертный или восстановительный газ, который создает на поверхности расплавленного металла турбулентность, прилегающую к нижнему краю колокола.

Преимущество изобретения состоит в том, что при вращении погруженного нижним краем в расплавленный металл колокола возникающая в металле во время его обработки турбулентность уже не служит источником повышенного износа определенного места колокола и он изнашивается равномерно по всему своему периметру.

С учетом высокой стоимости таких колоколов и большой трудоемкости работ по замене изношенных колоколов настоящее изобретение позволяет также снизить текущие расходы, связанные с эксплуатацией установки.

Наибольший эффект от предлагаемого в изобретении способа может быть получен при использовании его для обработки расплавленной стали по способу, описанному в ЕР 0110809. При обработке стали по предложенному в этой публикации способу, в соответствии с которым находящуюся в ковше сталь нагревают алюмотермическим способом и добавляют в нее определенное количество легирующих присадок, поле возникающих в колоколе напряжений носит несимметричный характер, что связано в частности с тем, что:

на "горячей" стороне колокол или более точно расположенная на его нижнем крае футеровка подвергается воздействию выплесков металла и шлака и, как следствие этого, тепловым ударам и химической коррозии; происходящий по этой причине износ колокола проявляется главным образом в скалывании футеровки;

на "холодной" стороне и возможно при охлаждении футеровки в перерывах между обработкой стали в ковше, из-за затвердевания выплесков металла и/или шлака происходит "утолщение" колокола.

Обусловленный такими явлениями местный износ и "утолщение" колокола существенно снижают срок его службы и тем самым увеличивают стоимость продукции, получаемой при введении присадок и нагревании металла под колоколом.

Предлагаемый в изобретении способ увеличивает срок службы имеющего футеровку колокола за счет снижения до минимума его местного износа, снижения величины местного "утолщения" колокола и даже возможности компенсации местного износа того или иного участка колокола за счет его покрытия футеровкой непосредственно in situ.

Как уже отмечалось, колокол приводится во вращение со скоростью от 0,5 до 2 оборотов в минуту. Скорость вращения колокола зависит от его диаметра, вида обработки расплавленного металла и/или от состава и вязкости шлака, которым покрыта поверхность находящегося в ковше расплавленного металла. Очевидно, что колокол может продолжать вращаться вокруг соответствующей оси и по окончании обработки во время его извлечения из ванны расплавленного металла.

Изобретение более подробно описано ниже со ссылкой на прилагаемые чертежи, на которых показано:

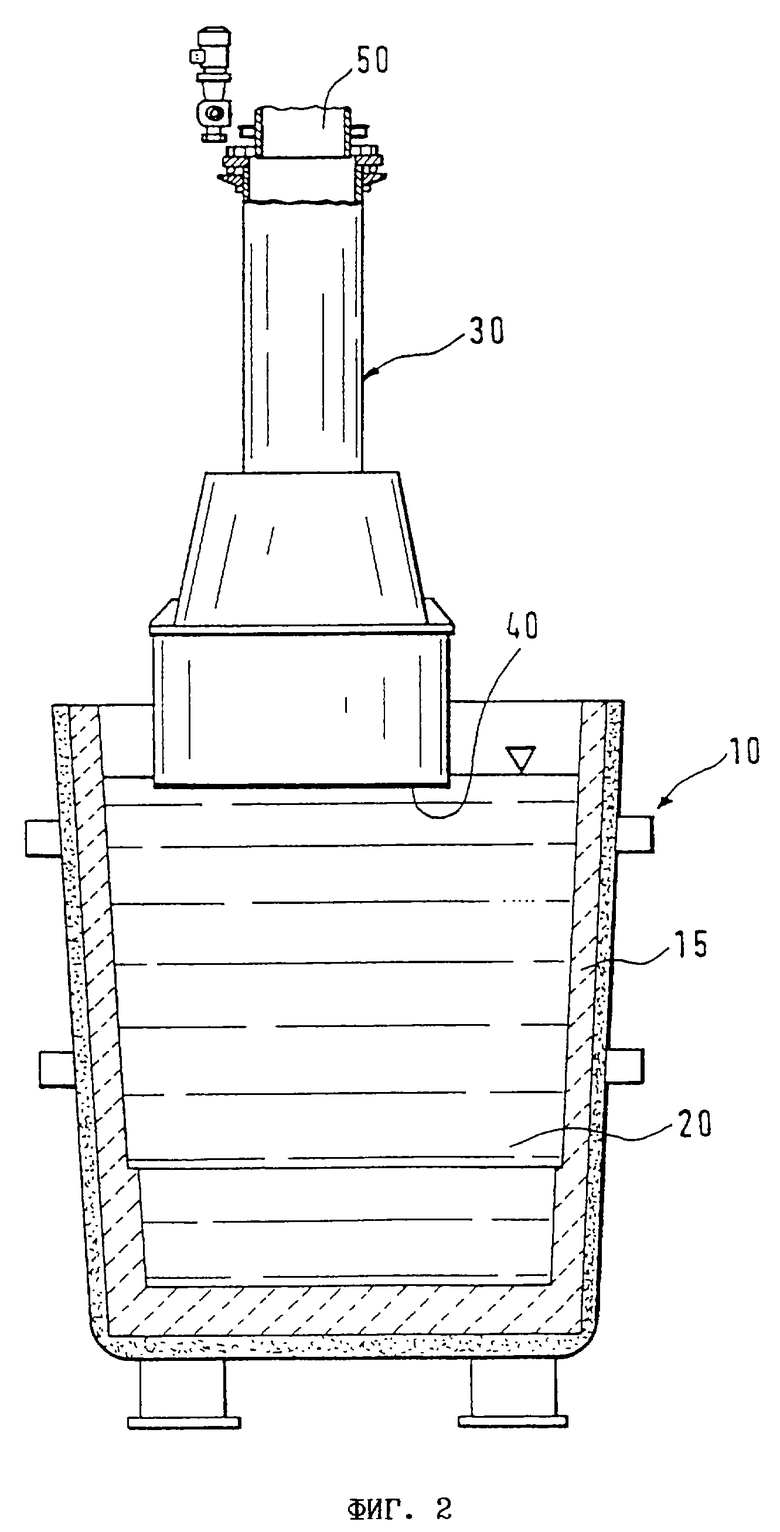

на фиг. 1 - поперечный разрез колокола и ковша, заполненного расплавленной сталью, в нерабочем положении,

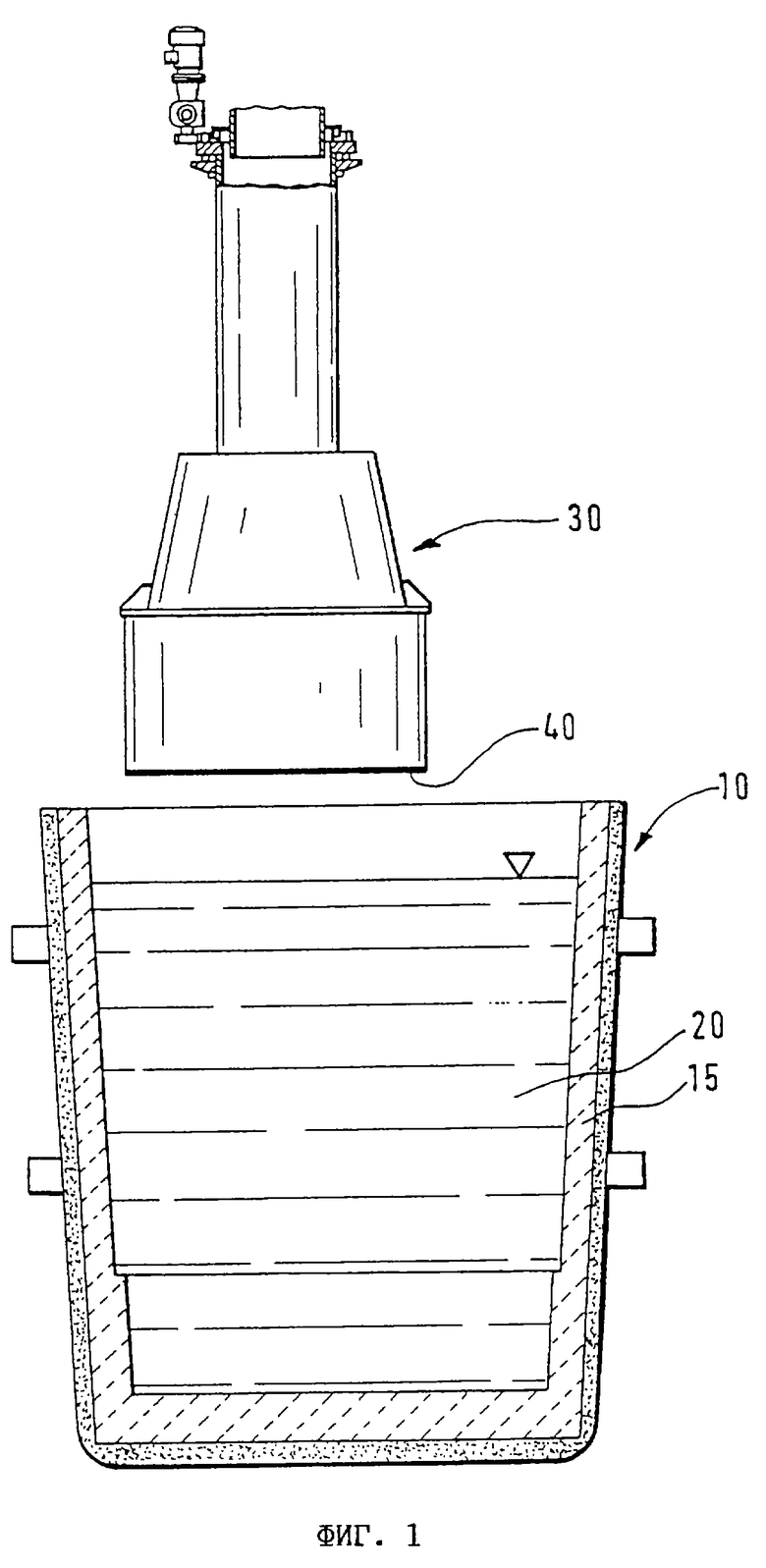

на фиг. 2 - поперечный разрез колокола и ковша, заполненного расплавленной сталью, в рабочем положении и

на фиг.3 - изображение в увеличенном масштабе устройства, предназначенного для привода колокола во вращение.

Ковш 10, имеющий футеровку 15, заполнен расплавленной сталью 20 и расположен под изготовленным из огнеупорного материала колоколом 30. В рабочем положении (фиг. 2) во время обработки расплавленного металла нижний край 40 опущенного вниз колокола погружен в расплавленную сталь 20.

Колокол 30 соединен с подающей трубой 50, через которую в расплавленную сталь 20 подают горючие материалы и легирующие присадки. На колоколе смонтировано приводное устройство 60, которое приводит колокол во вращение вокруг вертикальной оси.

Инертный или восстановительный газ можно подавать в расплавленную сталь 20 либо через пористую пробку (на чертежах не показана), расположенную в днище ковша 10, либо через опускаемую в ковш фурму (на чертежах не показана). Барботирующий газ, который во время обработки поддувается в ванну и образует в ней пузырьки, обеспечивает гомогенизацию находящейся в ковше 10 расплавленной стали 20. Такой поддуваемый в ванну и образующий в ней пузырьки газ создает на поверхности стали 20 турбулентность, которая является причиной местного износа колокола 30, в частности его нижнего края 40.

На фиг. 3 в увеличенном масштабе показано предназначенное для вращения колокола 30 приводное устройство 60. На верхнем крае колокола 30 закреплен шарикоподшипник 70, который образует опору для вращающегося вокруг вертикальной оси колокола 30. Верхнее кольцо 75 подшипника 70 неподвижно крепится непосредственно к колоколу 30, а нижнее кольцо 80 подшипника 70 может свободно вращаться. Когда подшипник 70 не нагружен, его нижнее кольцо 80 лежит на расположенном на колоколе под подшипником 70 упоре 85. Очевидно, что подшипник 70 должен быть соответствующим образом защищен от попадания в него грязи.

Для удержания колокола 30 в определенном относительно ковша положении используется специальная подвеска (не показана), соответствующее несущее устройство которой упирается снизу в нижнее кольцо 80 подшипника 70 и поднимает колокол 30 к подающей трубе 50. В качестве такой подвески колокола 30 можно использовать, например, обычные захватные клещи, используемые для перемещения грузов.

На верхнем кольце 75 подшипника 70 закреплено зубчатое колесо 90. Колокол 30 приводится во вращение двигателем 100, который в предпочтительном варианте выполнен в виде двигателя с зубчатым редуктором 110, позволяющим менять скорость вращения колокола 30. Вращение зубчатого колеса 90 осуществляется от зубчатой шестерни 120, которая соединена с двигателем 100. Очевидно, что вращение колокола можно обеспечить и другими хорошо известными специалистам средствами.

В качестве уплотнения между подающей трубой 50 и колоколом 30 используется образованное соответствующими перегородками уплотнение 130.

Колокол 30 и подающая труба 50 имеют внутреннюю футеровку, изготовленную из огнеупорного материала. Для упрощения чертежей эта футеровка на них не показана.

Изобретение относится к обработке расплавленного металла, в частности стали, в ограниченной зоне, образованной погруженным в металл колоколом. Техническим результатом изобретения является сведение к минимуму возможного местного износа колокола. Способ обработки расплавленного металла в ковше включает погружение нижнего края колокола в расплав, для компенсации местного износа во время обработки колокол вращают вокруг соответствующей оси со скоростью, необходимой для его покрытия футеровкой непосредственно во время обработки. Скорость вращения колокола составляет 0,5-2 оборотов в минуту. Для гомогенизации расплавленного металла подают инертный или восстановительный газ, который создает на поверхности расплавленного металла турбулентность, прилегающую к нижнему краю колокола. 4 з.п.ф-лы, 3 ил.

| US 5413315, 09.05.1995 | |||

| Устройство для обработки расплава | 1982 |

|

SU1062279A1 |

| Композиция для промазки листовых прокладочных материалов | 1976 |

|

SU592831A1 |

| Устройство для перемещения металла в кристаллизаторе | 1976 |

|

SU609591A1 |

| US 4496393, 29.01.1985. | |||

Авторы

Даты

2003-06-10—Публикация

1998-01-07—Подача