Изобретение.относится -к металлурН гии и литейному производству, в частности к устройствам для обработки расплавов с целью модифицирования и рафинирования.

Известно устройство для перемешивания мй талла, выполненное в виде металлических стержней. При этом на боковых гранях поперечного стержня, воздействукщего на металл, от торцов к середине выполнены скосы под углом 10-50°к горизонтальной плоскости 1.

Недостатком этого устройства явлЯется неудовлетворительная стойкость поперечного стержня в условиях высоких температур.

Известно также устройство для обработки металла, включающее опорную раму, на которой установлен привод вращения вала с перемешивателем, выполненным в виде диска из огнеупорного материала 2.

Недостатком этого устройства является низкая эффективность перемешивания металла в ковше, поскольку движение слоев металла осуществляется только под воздействием сил сцепления его с движущимся диском. При этом перемешиваются в основном верхние слои металла.

Наиболее близким к изобретению техническим решением по достигаемому является устройство для обработки металла ишаком в ковше, состоящее из привода и несущей рамы с.ук- репленным на ней приводным валом, соединенным с перешивателем, выполненным в В1ща закрытой камеры с конусной полостью, разделенной перегородками на наклонные каналы, верхние отверстия которых открыты с боков, а нижние соединены вертикальной заборной трубой 3.

Недостатками известного устройства являются окисление металла в процессе его движения над поверхностью шлака и неполное использование шлака вследствие его загрязнения окислами в участках падения капель при отсутствии перемешивания, что не обеспечивает высокую эффективность обработки.

Цель изобретения - повышение эффективности обработки расплава добавками и герметизация пространства над перемешивателем и расплавом.

Цель достигается тем, что устройство для обработки расплава, состоящее из пвремешивателя с конусной полостью с сквозными отверстиями по периферии в верхней части, несущей рамы с укрепленным на ней приводным валом, соединенньм с перемешивателем и приводом, оно снабжено погружным колоколом и полым рукавом с коническим раструбом, приводной вал

выполнен полым, полый рукав размещен внутри приводного вала, а перемешиватель - внутри колокола.

Кроме того, по нижнему торцу колокола шарнирно закреплены отражатели в виде стержней, а перемешиватель по периферии верхней части снабжен лопастями.

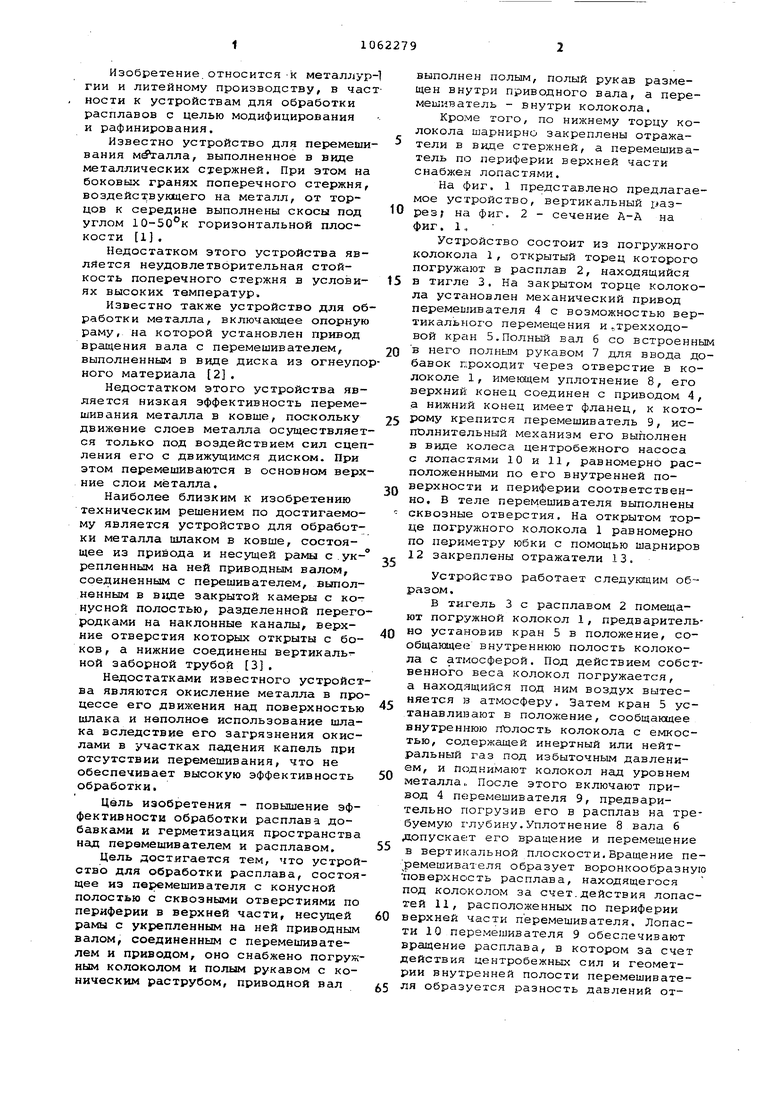

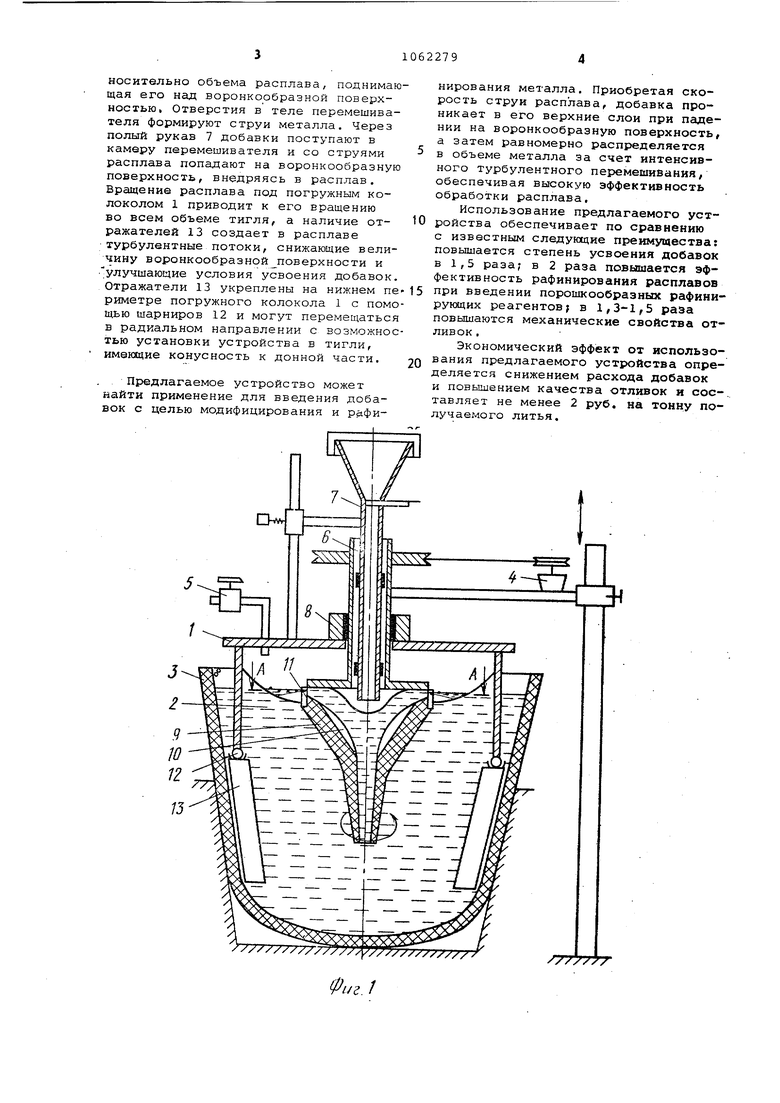

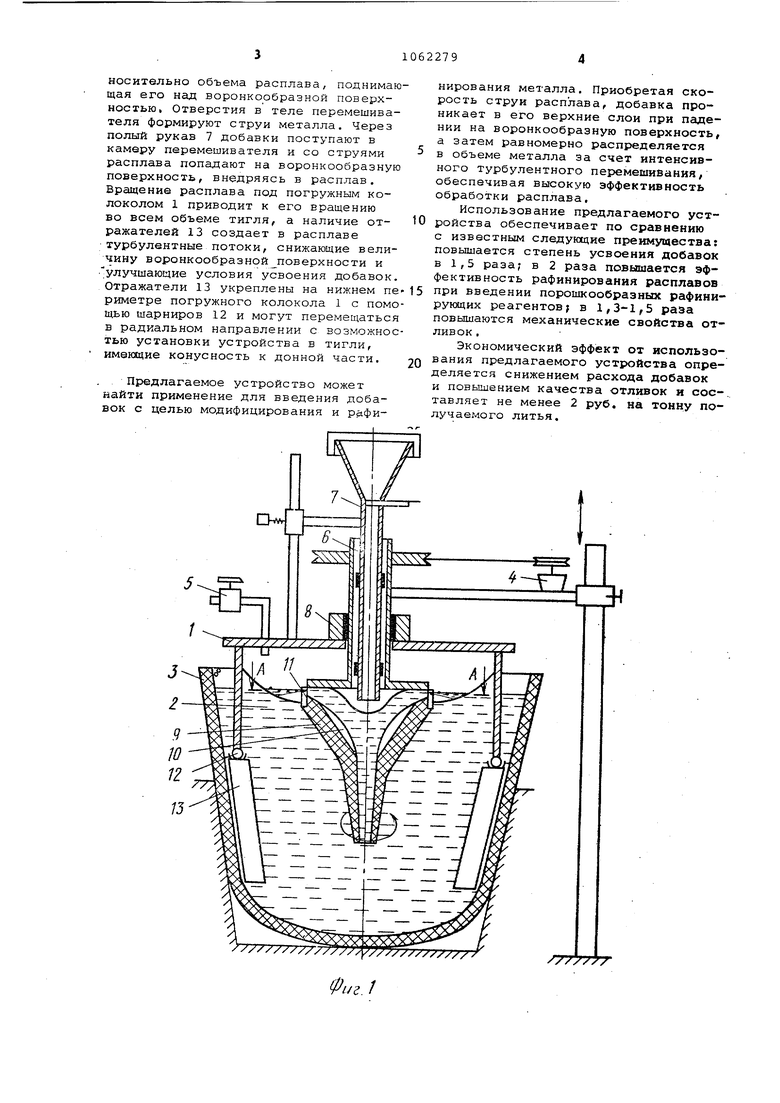

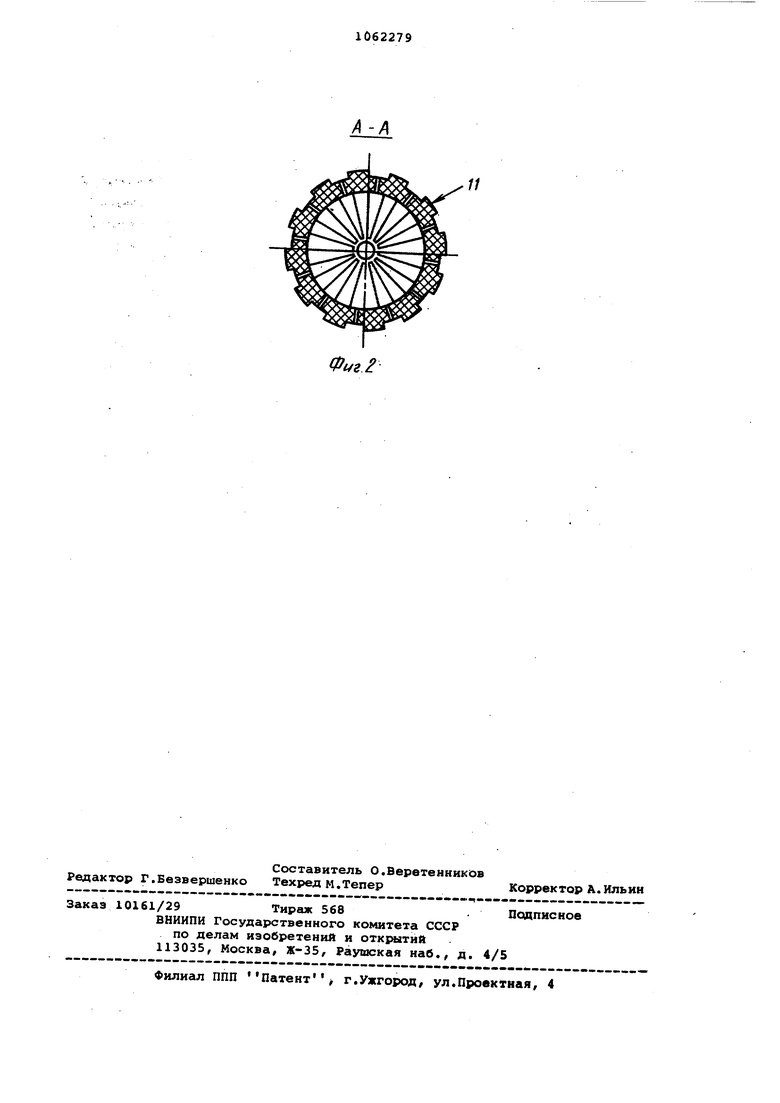

На фиг. 1 представлено предлагаемое устройство, вертикальный разрез; на фиг. 2 - сечение А-А на фиг. 1„

Устройство состоит из погружного колокола 1, открытый торец которого погружают в расплав 2, находящийся в тигле 3. На закрытом торце колокола устс1новлен механический привод переметивателя 4 с возможностью вертикального перемещения ивТрехходовой крс1н 5.Полный вал 6 со встроенны в него полным рукавом 7 для ввода добавок проходит через отверстие в колоколе 1, именвдем уплотнение 8, его верхний конец соединен с приводом 4, а нижний конец имеет фланец, к которому крепится перемешиватель 9, исполнительный механизм его выполнен в виде колеса центробежного насоса с лопастями 10 и 11, равномерно расположенными по его внутренней поверхности и периферии соответственно, В теле перемешивателя выполнены сквозные отверстия. На открытом торце погружного колокола 1 равномерно по периметру юбки с помощью шарниров 12 закреплены отражатели 13.

Устройство работает следующим образом.

В тигель 3 с расплавом 2 помещают погружной колокол 1, предварительно установив кран 5 в положение, сообщаквдее внутреннюю полость колокола с атмосферой. Под действием собственного веса колокол погружается, а находящийся под ним воздух вытесняется 33 атмосферу. Затем кран 5 устанавливают в положение, сообщающее внутреннюю п элость колокола с емкостью, содержащей инертный или нейтральный газ под избыточным давлением, и поднимают колокол над уровнем металла,, После этого включают призод 4 пегремешивателя 9, предварительно погрузив его в расплав на требуемую глубину.Уплотнение 8 вала 6 .попускает его вращение и перемещение в вертикальной Плоскости.Вращение перемешива1еля образует воронкообразну поверхность расплава, находящегося под колоколом за счет.действия лопастей 11, расположенных по периферии верхней части перемешивателя. Лопасти 10 перемешивателя 9 обеспечивают вращение расплава, в котором за счет действия центробежных сил и геометрии внутренней полости перемешивателя образуется разность давлений относительно объема расплава, поднимающая его над воронкообразной поверхностью. Отверстия в теле перемешивателя формируют струи металла. Через полый рукав 7 добавки поступают в камеру переметивателя и со струями расплава попадают на воронкообразную поверхность, внедряясь в расплав, Вращение расплава под погружным колоколом 1 приводит к его вращению во всем объеме тигля, а наличие отражателей 13 создает в расплаве

турбулентные потоки, снижающие величину воронкообразной поверхности и

улучшающие условия усвоения добавок, Отражатели 13 укреплены на нижнем пе« риметре погружного колокола 1 с помощью шарниров 12 и могут перемещаться в радиальном направлении с возможностью установки устройства в тигли, имеющие конусность к донной части.

. . Предлагаемое устройство может найти применение для введения добавок с целью модифицирования и рафинирования металла. Приобретая скорость струи расплава, добавка проникает в его верхние слои при падении на воронкообразную поверхность, а затем равномерно распределяется в объеме металла за счет интенсивного турбулентного перемешивания, обеспечивая высокую эффективность обработки расплава.

Использование предлагаемого уст0 ройства обеспечивает по сравнении) с известным следующие преимущества; повышается степень усвоения добавок в 1,5 раза в 2 раза повьпиается эффективность рафинирования расплавов

5 при введении порошкообразных рафинирующих реагентов; в 1,3-1,5 раза повышаются механические свойства отливок ,

Экономический эффект от использоQ вания предлагаемого устройства определяется снижением расхода добавок и повышением качества отливок и составляет не менее 2 руб. на тонну получаемого литья.

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| Устройство для ввода модификатора в открытом ковше | 1981 |

|

SU998514A1 |

| Индукционная печь с холодным тиглем для остекловывания ВАО | 2019 |

|

RU2737663C1 |

| Индукционная печь для остекловывания высокоактивных отходов | 2022 |

|

RU2780195C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247156C2 |

| Устройство для обработки жидкого металла реагентами | 1990 |

|

SU1799914A1 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ АКТИВНОСТИ КИСЛОРОДА В РАСПЛАВАХ МЕТАЛЛОВ И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2325633C2 |

| Иглофильтровая водопонижающая установка | 1989 |

|

SU1698376A1 |

| Устройство для перемешивания расплава | 1983 |

|

SU1157147A1 |

| Устройство для обработки расплава реагентами | 1978 |

|

SU751835A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РАСПЛАВА, включающее перемешиватель с конусной полостью и сквозными отверстиями по периферии в верхней части, несущую раму с укрепленным на ней приводным валом, соединенным с перемешивателем и приводом, установленным с возможностью вертикального перемещения, отличающееся тем, что, с целью повышения эффективности обработки расплгша добавкгили «Игерметизации пространства над перемешивателем и расплавом, оно снабжено погружным колоколом и полым рукавом с коническим раструбом, приводной вал выполнен полым, полый рукав размещен внутри приводного вала, а перемешиватель - внутри колокола. 2. Устройство по п. 1, о т л ич ающе е с я тем, что по нижнему торцу колокола шарнирно закреплены отражатели в виде стержней, а пере- мешиватель по периферии верхней часW ти снабжен лопастями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мешалка для перемешивания расплавов с реагентами | 1974 |

|

SU530057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-11—Подача