Область техники, к которой относится изобретение

Настоящее изобретение относится к способу металлургической переработки ванны расплавленного металла. Изобретение относится, в частности, к способу металлургической переработки металлов, при осуществлении которого первую переработку металла проводят в присутствии или при образовании кислого шлака на поверхности ванны расплавленного металла и вторую переработку металла проводят в присутствии или при образовании основного шлака на поверхности ванны расплавленного металла.

Уровень техники

В настоящее время способ указанного выше типа используется, например, для переработки неочищенной расплавленной стали в ковше, в котором ванну расплавленного металла до десульфуризации (снижения количества содержащейся в стали серы) и/или до дефосфоризации (снижения количества содержащегося в стали фосфора) нагревают алюминотермическим методом. При алюминотермическом нагреве алюминий вступает во взаимодействие с кислородом, в результате чего на поверхности ванны расплавленной стали образуется кислый глиноземный шлак. Наличие на поверхности ванны расплавленной стали кислого шлака препятствует десульфуризации и соответственно дефосфоризации стали, которые требуют наличия основного шлака на поверхности ванны расплавленной стали. Поэтому до десульфуризации и/или дефосфоризации стали кислый глиноземистый шлак необходимо слить или удалить с поверхности ванны. Такое промежуточное удаление кислого глиноземистого шлака с поверхности ванны существенно увеличивает продолжительность всего процесса переработки расплавленной стали и не всегда возможно.

Для повышения эффективности алюминотермического нагрева ванны расплавленного металла в ковше можно использовать специальный колокол (см., например, US 4518422). При алюминотермическом нагреве с использованием колокола сначала в ковш инжектируют инертный газ, под действием которого в слое шлака, которым покрыта ванна расплавленного металла, образуется "окно". Затем сверху это "окно" закрывают колоколом, нижний край которого опускают в ванну расплавленного металла. Под погруженный в ванну колокол подают необходимые для алюминотермического нагрева агенты, т.е. алюминий и кислород. Одновременно ванну расплавленного металла перемешивают инжектируемым в ковш инертным газом. При использовании колокола предпочтительно, чтобы алюминотермический нагрев расплавленного металла происходил в закрытом ограниченном пространстве с минимальными потерями в окружающую атмосферу. По окончании алюминотермического нагрева колокол поднимают из ванны. При перемешивании находящегося вокруг колокола шлака с образовавшимся под колоколом глиноземистым шлаком на поверхности ванны остается шлак с высоким (более 40%) содержанием оксида алюминия (Al2О3), которая препятствует последующей десульфуризации и/или дефосфоризации стали.

При металлургической переработке металлов другим способом, аналогичным указанному в начале описания способу, в ванне расплавленного чугуна или в ванне расплавленного ферросплава путем инжекции в нее кислорода выполняют обескремнивание (т.е. уменьшение содержания кремния) и десульфуризацию и/или дефосфоризацию. При обескремнивании расплавленного металла путем инжекции кислорода на поверхности ванны образуется кислый силикатный шлак. Последующая десульфуризация требует наличия основного шлака на поверхности ванны расплавленной стали и происходит очень медленно, если содержание диоксида кремния (SiO2) в шлаке превышает 10%. Поэтому до начала десульфуризации стали кислый шлак, образовавшийся на поверхности ванны при обескремнивании расплавленной стали, необходимо слить с поверхности ванны. Как уже было отмечено выше, такое промежуточное удаление кислого шлака с поверхности ванны существенно увеличивает продолжительность всего процесса переработки расплавленной стали и не всегда возможно.

Задача изобретения

В основу настоящего изобретения была положена задача оптимизировать способ металлургической переработки металлов, при осуществлении которого первую переработку металла проводят в присутствии или при образовании кислого шлака на поверхности ванны расплавленного металла и вторую переработку металла проводят в присутствии или при образовании основного шлака на поверхности ванны расплавленного металла.

Краткое изложение сущности изобретения

Для решения указанной выше задачи в настоящем изобретении предлагается способ металлургической переработки металлов, при осуществлении которого первую и вторую переработку расплавленного металла выполняют без промежуточного слива шлака с поверхности ванны одновременно или последовательно в двух отдельных зонах путем физического разделения поверхности ванны на зону кислого шлака и зону основного шлака. Для максимальной экономии времени первую и вторую переработку расплавленного металла следует проводить одновременно. В некоторых случаях может оказаться целесообразным сначала закончить или начать первую переработку и только потом начать вторую переработку или, наоборот, сначала начать или закончить вторую переработку и лишь затем начать первую переработку. В любом случае предлагаемый в изобретении способ переработки расплавленного металла без промежуточного слива шлака с поверхности ванны позволяет сэкономить общее время переработки и обеспечивает возможность выполнения первой и второй переработки в одном и том же ковше и на одном и том же металлургическом стенде, не оборудованном устройствами, необходимыми для слива шлака с поверхности ванны (слить шлак с поверхности ванны можно в другом месте).

В предпочтительном варианте одну из переработок расплавленного металла выполняют под глубоким колоколом, нижний край которого погружен в ванну расплавленного металла, а другую переработку выполняют вокруг погруженного в ванну колокола. Глубокий колокол физически разделяет находящийся на поверхности ванны шлак на две зоны и позволяет выполнить одну из переработок в закрытом ограниченном пространстве с минимальными потерями в окружающую атмосферу. Вместо глубокого колокола можно использовать перегородку, позволяющую физически разделить находящийся на поверхности ванны расплавленного металла шлак на зону кислого шлака и зону основного шлака. Такую перегородку вместе со стенками металлосборника (ковша) можно использовать для разделения поверхности ванны расплавленного металла на две отдельные расположенные рядом друг с другом зоны или выполнить в виде кольца, образующего внутри поверхности ванны расплавленного металла отдельную "островную" зону.

В процессе первой переработки расплавленного металла, например его химического нагрева, который проводят под глубоким колоколом в закрытом ограниченном пространстве, под колоколом образуется кислый шлак. Химический нагрев расплавленного металла происходит в результате высокоэкзотермической реакции окисления металла, например алюминия (алюминотермический нагрев) или кремния (силикотермический нагрев).

Целью первой переработки расплавленного металла может быть также его обескремнивание инжектируемым в ванну расплавленного металла кислородом, которое, в частности, является частью всего процесса переработки чугуна или ферросплавов (например, ферроникелевых) с высоким содержанием кремния. Такое обескремнивание инжекцией кислорода предпочтительно выполнять под глубоким колоколом с погруженным в ванну расплавленного металла нижним краем.

В процессе второй переработки расплавленного металла, например при его десульфуризации и/или дефосфоризации, используют основный шлак, который образуется, например, при добавлении в ванну извести, карбоната натрия, карбоната магния и других аналогичных материалов. Такую переработку расплавленного металла можно выполнять вокруг глубокого колокола, под которым выполняют его первую переработку.

При обескремнивании расплавленного металла инжектируемым в ванну кислородом для десульфуризации и/или дефосфоризации в ванну расплавленного металла добавляют известняк, в частности кастин (СаСО3). Известняк или кастин является дешевым и исключительно эффективным обессеривающим агентом, однако его разложение в расплавленном металле вызывает высокоэндотермическую реакцию и сопровождается охлаждением ванны расплавленного металла. В сочетании с обескремниванием расплавленного металла инжектируемым в ванну кислородом такое охлаждение ванны не создает каких-либо проблем, поскольку высокоэкзотермическая реакция обескремнивания в любом случае сопровождается выделением достаточно большого количества тепла.

При использовании глубокого колокола для физического разделения шлака, находящегося на поверхности ванны расплавленного металла, на зону кислого шлака и зону основного шлака переработку расплавленного металла предлагаемым в изобретении способом предпочтительно выполняют следующим образом: сначала в ванну расплавленного металла инжектируют инертный газ, под действием которого в слое шлака, которым покрыта поверхность ванны, образуется "окно"; образовавшееся окно закрывают глубоким колоколом, нижний край которого опускают в расплавленный металл, затем под колоколом выполняют одну из двух переработок расплавленного металла, а вокруг колокола выполняют другую переработку, одновременно перемешивая ванну расплавленного металла инжектируемым в нее инертным газом, по окончании двух переработок перемешивание расплавленного металла прекращают, глубокий колокол поднимают из ванны и сразу же сливают оставшийся на ее поверхности шлак. Окончание перемешивания ванны инертным газом до извлечения из нее глубокого колокола препятствует излишнему перемешиванию двух шлаков, которое может отрицательно сказаться на результатах металлургической переработки металла предлагаемым в изобретении способом.

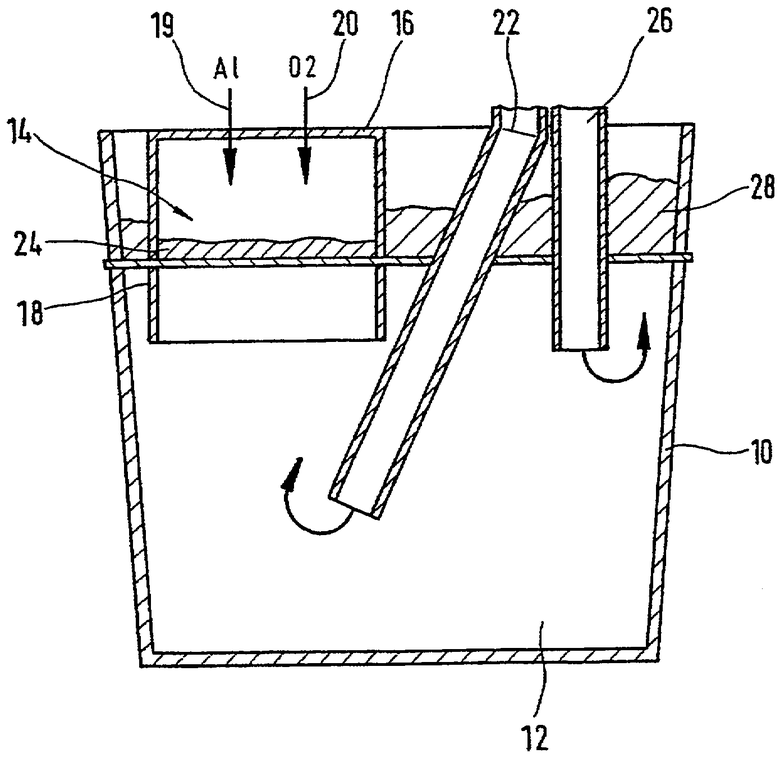

Другие признаки и отличительные особенности предлагаемого в изобретении способа более подробно рассмотрены ниже на примере некоторых вариантов его осуществления со ссылкой на прилагаемый чертеж, на котором схематично показан металлургический ковш с различными устройствами, необходимыми для осуществления предлагаемого в изобретении способа.

Предпочтительные варианты осуществления изобретения

Приложенный к описанию чертеж позволяет более наглядно пояснить все основные особенности предлагаемого в изобретении способа металлургической переработки расплавленного металла, заключающейся в десульфуризации ванны расплавленного металла в разливочном ковше, которой предшествует химический нагрев в ковше слитого в него расплавленного металла.

На чертеже показан установленный на стенде для металлургической переработки расплавленного металла металлургический ковш 10, находящийся в котором расплавленный металл перерабатывают предлагаемым в изобретении способом. Сначала в ковш 10 из конвертора или из электрической плавильной печи заливают жидкую сталь 12, поверхность которой оказывается покрытой слоем основного шлака, образующегося при выплавке стали. На стенде для металлургической переработки стали в заполненный выплавленной сталью ковш инжектируют инертный газ, под действием которого в слое оставшегося после выплавки стали шлака образуется окно 14, которое представляет собой частично очищенный от шлака участок поверхности ванны 12. Затем окно 14 закрывают глубоким колоколом 16, нижний край 18 которого опускают в ванну 12 расплавленного металла минимум на 20 см (чем больше выплеск шлака с поверхности ванны 12, тем глубже должен быть погружен в нее нижний край колокола 16). Для переработки расплавленной стали предлагаемым в изобретении способом можно использовать не только глубокий колокол, описанный, например, в заявке WO 98/31841, но и другие, не вращающиеся колокола.

Под колоколом 16 ванну расплавленного металла нагревают алюминотермическим способом. Для этого внутрь колокола 16 подают алюминий и кислород (см. показанные на чертеже стрелки 19 и 20). Одновременно ванну 12 расплавленного металла перемешивают инертным газам, инжектируемым в ванну предпочтительно через боковое сопло 22. В процессе высокоэкзотермической реакции взаимодействия алюминия с кислородом в ванне выделяется большое количество тепла. В результате этой реакции под колоколом 16 образуется кислый глиноземистый шлак. На чертеже кислый глиноземистый шлак обозначен позицией 24.

При металлургической переработке расплавленной стали известным способом для удаления с поверхности ванны шлака с высоким содержанием образовавшегося под колоколом 16 глиноземистого шлака после химического нагрева стали колокол 16 поднимают из ванны. После этого очищенную от шлака ванну расплавленной стали подвергают десульфуризации. Известно, что для десульфуризации и/или дефосфоризации расплавленной стали используют основный шлак, содержание в котором Al2O3 не должно превышать 40%.

При металлургической переработке расплавленной стали предлагаемым в изобретении способом десульфуризацию и/или дефосфоризацию стали проводят вокруг колокола 16 без промежуточного удаления шлака с поверхности ванны. Для этого используют сопло 26, через которое в ванну инжектируют агент, необходимый для образования основного шлака 28 в ванне 12 расплавленного металл вокруг колокола 16. В качестве агента, образующего на поверхности ванны расплавленного металла основный шлак, можно использовать известь, известняк, кастин, карбонат натрия, карбонат магния и другие подобные материалы. Колокол 16, который препятствует перемешиванию образующегося под ним кислого глиноземистого шлака с образующимся вокруг колокола 16 основным шлаком, позволяет выполнять обе переработки расплавленной стали одновременно или, что особенно важно, без промежуточного удаления шлака с поверхности ванны. При переработке расплавленной стали предлагаемым в изобретении способом ванну расплавленной стали следует сначала нагреть алюминотермическим способом до определенной температуры и только после этого начать процесс ее десульфуризации и/или дефосфоризации.

По окончании десульфуризации и/или дефосфоризации расплавленной стали до подъема колокола 16 перемешивание ванны 12 следует прекратить. После этого шлак обоих типов можно одновременно слить из ковша и удалить с поверхности ванны.

Необходимо отметить, что предлагаемый в изобретении способ переработки расплавленного металла под колоколом можно использовать, например, для обескремнивания чугуна или ферросплавов, в частности ферроникелевых сплавов, кислородом, инжектируемым в ванну расплавленного металла. При такой переработке расплавленного металла содержащийся в нем кремний вступает в реакцию с нагнетаемым под колокол кислородом с образованием кислого кремнеземистого шлака на поверхности ванны под колоколом. После этого вокруг колокола можно описанным выше способом выполнить десульфуризацию и/или дефосфоризацию чугуна или ферросплава. Колокол 16 препятствует перемешиванию образующегося под ним кислого кремнеземистого шлака с образующимся вокруг колокола основным шлаком и позволяет выполнять обе переработки чугуна или ферросплава одновременно и, что особенно важно, без промежуточного удаления шлака с поверхности ванны. Для эффективной десульфуризации и/или дефосфоризации чугуна или ферросплава содержание в основном шлаке SiO2, как известно, не должно превышать 10%.

Пример 1

В этом примере описан процесс металлургической переработки в ковше конверторной стали, целью которой является уменьшение количества содержащейся в стали серы на 80%.

Исходное состояние: В металлургическом ковше находится 160 т полученной в конверторе стали и 600 кг образовавшегося при выплавке стали мелко измельченного шлака. По результатам анализа состава стали она содержит 0,04% С, 600 частей на миллион О и 0,010% S. Температура ванны расплавленной стали составляет 1600°С. Во время разливки к стали добавляют 200 кг раскисленного Al и 600 кг СаО.

Алюминотермический нагрев стали: Алюминотермический нагрев стали проводят в показанном на чертеже ковше под глубоким колоколом, расположенным над предварительно очищенным от шлака участком поверхности ванны (первая переработка). При инжекции в течение 7 минут в ванну расплавленного металла 530 кг алюминия и 350 м3 кислорода (при расходе кислорода, равном 50 м3/мин) температура ванны увеличивается приблизительно на 90°С. Для перемешивания расплавленного металла под колоколом в ванну через боковое сопло нагнетают аргон с расходом 0,2 м3/мин.

Десульфуризация стали: Десульфуризацию (вторую переработку) стали, в результате которой содержание серы в ней уменьшается на 80%, проводят вокруг колокола. В качестве обессеривающего агента используют порошок, который помимо примесей содержит 60% СаО и 35% Al2O3. Al2О3 добавляют в ванну для регулирования текучести образующегося шлака. Для образования на поверхности расплавленной стали основного шлака в ванну можно добавлять и другие шлакообразующие агенты.

Обессеривающий агент инжектировали в расплавленную сталь через сопло с погруженной в сталь головкой с использованием аргона в качестве газа-носителя. До инжекции обессеривающего агента это же сопло используют для перемешивания ванны расплавленной стали. Для этого через сопло в течение пяти минут в ванну инжектируют аргон с расходом 0,5 м3/мин (в это время обессеривающий агент в ванну не инжектируют). В результате такого предварительного (до десульфуризации) перемешивания температура стали во всем объеме ванны постепенно выравнивается. После предварительного перемешивания в течение приблизительно 12 мин в ванну в потоке аргона (который использовали в качестве газа-носителя) с расходом около 1 м3/мин инжектируют 960 кг указанного выше обессеривающего агента (при скорости подачи твердого материала около 80 кг/мин). По окончании десульфуризации обессеривающий агент прекращают инжектировать в ванну и находящийся в ковше расплавленный металл интенсивно перемешивают с помощью того же сопла, инжектируя в ванну аргон с расходом около 1 м3/мин в течение 5 минут. После 5-минутного перемешивания ванны аргоном колокол поднимают.

Состояние после переработки:

Сталь: 0,04% С, 0,002% S, температура около 1600°С.

Шлак: около 1000 кг глиноземистого шлака, образовавшегося под колоколом, и 2500 кг шлака, образовавшегося при десульфуризации стали, вокруг колокола.

Выводы: Для умеренной десульфуризации стали достаточно инжектировать обессеривающий агент в ванну через сопло. Фактически в оставшемся вокруг колокола шлаке уже содержится достаточное для умеренной десульфуризации стали количество обессеривающих агентов. При перемешивании ванны расплавленной стали вокруг колокола сталь вступает во взаимодействие с плавающим на поверхности ванны шлаком, и при необходимости, в частности для регулирования консистенции шлака, к нему можно добавлять соответствующие образующие шлак агенты.

Пример 2

Этот пример относится к металлургической переработке (переделу) в ковше выплавленного чугуна с целью его обескремнивания и десульфуризации.

Начальное состояние: В металлургический ковш сливают 100 т чугуна, содержащего 4,5% С, 0,8% Si и 0,10% S. Температура расплавленного чугуна составляет 1350°С. Чугун покрыт слоем основного шлака.

Обескремнивание чугуна: Обескремнивание чугуна выполняют инжекцией кислорода описанным выше способом под глубоким колоколом, расположенным над предварительно очищенным от шлака участком поверхности ванны. Под колокол в течение 10 минут инжектируют 450 м3 кислорода (с расходом около 45 м3/мин). Расплавленный чугун перемешивают под колоколом путем инжекции аргона через боковое сопло с расходом 0,2 м3/мин.

Десульфуризация чугуна: Десульфуризацию чугуна проводят вокруг колокола. В качестве обессеривающего агента используют порошок, состоящий на 70% из СаСО3 и на 30% из Na2СО3. Кроме такого порошка для десульфуризации чугуна можно использовать и другие шлакообразующие агенты.

Используемый для десульфуризации агент инжектируют в расплавленный чугун в потоке аргона (газа-носителя) через погруженное в ванну сопло. Указанный выше агент для десульфуризации чугуна инжектируют в ванну в течение примерно 20 минут в количестве 1000 кг (при скорости подачи твердого материала около 50 кг/мин) в потоке газа-носителя (аргона) с расходом около 1 м3/мин. По окончании перемешивания чугуна колокол поднимают и с поверхности ванны одновременно сливают шлак обоих типов.

Состояние после переработки:

Предварительно переработанный чугун: 4,3% С, 0,4% Si, 0,02% S, температура около 1400°С.

Шлак: около 860 кг кремнеземистого шлака, образовавшегося под колоколом, и около 700 кг шлака, образовавшегося при десульфуризации чугуна вокруг колокола.

Выводы по результатам переработки чугуна

Обычно для десульфуризации чугуна используют смесь Mg-СаС2 или Mg-СО. Эти смеси обладают высокой эффективностью, но и обладают высокой стоимостью. Эти смеси используют главным образом потому, что они незначительно охлаждают ванну расплавленного металла. В сочетании с высокоэкзотермической реакций обескремнивания в качестве обессеривающего агента можно использовать в большей степени охлаждающий ванну, но при этом менее дорогой агент, например известняк (СаСО3) или кастин. При разложении СаСО3 или Na2СО3 в ванне расплавленного металла образуется кислород, который используется для обескремнивания чугуна (1 кг СаСО3 или Na2CO3 уменьшает количество кислорода, необходимого для обескремнивания, приблизительно на 0,1 м3). Кроме того, использование смеси СаСО3+Na2СО3 увеличивает текучесть шлака и снижает потери чугуна при сливе шлака из ванны. Однако при использовании Na2СО3 во избежание потерь, связанных с испарением Na2СО3, температура ванны не должна превышать 1400°С.

Переработка ферросплавов предлагаемым в изобретении способом

При переработке ванны расплавленного ферросплава, в частности ферроникелевого сплава, обескремнивание и десульфуризацию ванны можно выполнить таким же, как и для чугуна, способом, описанным в примере 2.

Однако при переработке ферроникелевого сплава обычно требуется более интенсивное обескремнивание (снижение содержания кремния более чем на 1%). Обескремнивание струей кислорода при отсутствии эффективного охлаждения может привести к повышению температуры ванны на 300°С или больше.

При обескремнивании чугуна в качестве охлаждающего агента можно использовать железную руду или оксид, полученный в качестве побочного продукта при производстве стали. Однако при переработке ферроникелевых сплавов предлагаемым в изобретении способом, основанным на одновременном обескремнивании и десульфуризации ванны расплавленного металла, в качестве агента для десульфуризации предпочтительно использовать кастин (СаСО3) и/или карбонат натрия (Na2CO3), которые являются эффективными охлаждающими и эффективными обессеривающими агентами и не разбавляются дополнительно диоксидом кремния (SiO2).

Помимо снижения содержания кремния на 1-2% вместо обычных 0,2-0,4% для чугунов, выплавленных в доменных печах, предлагаемый в изобретении способ передела чугуна можно использовать и для переработки ферросплавов, регулируя по мере необходимости соотношения кислорода и охлаждающего/обессеривающего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОСФОРИЗАЦИИ РАСПЛАВЛЕННОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2836118C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА, НИКЕЛЯ, КОБАЛЬТА ИЛИ ИХ СМЕСИ ИЗ ОТРАБОТАННЫХ ИЛИ РЕГЕНЕРИРОВАННЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2462522C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2205879C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И НОСИТЕЛЕЙ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И ЭКОЛОГИЧНЫХ ШЛАКОВ | 1998 |

|

RU2172783C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| ГАЗЛИФТНОЕ УСТРОЙСТВО | 1992 |

|

RU2016072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВО-ХРОМОВОГО СПЛАВА ПУТЕМ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЕВО-ХРОМОВОГО ШЛАКА ПОСРЕДСТВОМ ОБЖИГА И КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2792060C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОДУВКОЙ КОНВЕРТЕРА И СИСТЕМА УПРАВЛЕНИЯ ПРОДУВКОЙ КОНВЕРТЕРА | 2021 |

|

RU2813298C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

Изобретение относится к области металлургии, конкретно к переработке ванны расплавленного металла. Способ включает первую переработку металла в присутствии или при образовании кислого шлака на поверхности ванны расплавленного металла, вторую переработку металла в присутствии или при образовании основного шлака на поверхности ванны расплавленного металла. Первую и вторую переработку расплавленного металла осуществляют одновременно или последовательно без промежуточного слива шлака в двух отдельных зонах путем физического разделения поверхности ванны металла на зону кислого шлака и основного. Использование изобретения обеспечивает оптимизацию процесса переработки расплавленного металла. 13 з.п. ф-лы, 1 ил.

| Устройство для самоуплотнения дожимающих компрессоров высокого давления | 1956 |

|

SU110809A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 3971655 А, 27.07.1976 | |||

| Способ дефосфорации углеродистого ферромарганца | 1989 |

|

SU1730175A1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ВАНН РАСПЛАВЛЕННОГО МЕТАЛЛА | 1995 |

|

RU2154111C2 |

Авторы

Даты

2006-12-20—Публикация

2003-05-21—Подача