Изобретение относится к области переработки урансодержащего сырья и может быть использовано при извлечении металлов из руд.

Известен способ извлечения урана из руд, включающий дробление, измельчение, выщелачивание, классификацию выщелоченной пульпы, противоточную декантационную отмывку твердого, экстракцию урана из осветленных растворов, реэкстракцию, осаждение, фильтрацию и сушку концентрата (Зефиров А.П., Невский Б. В. , Иванов Г.Ф. Заводы по переработке урановых руд в капиталистических странах. - М.: Атомиздат, 1962, с. 47-52). К его недостаткам относится значительный расход экстрагентов и низкое качество конечной продукции.

Наиболее близким, принятым за прототип, является способ извлечения урана из руд, включающий дробление, измельчение, выщелачивание и сорбцию урана из пульп, десорбцию, экстракцию урана из десорбатов, реэкстракцию с выделением кристаллов аммонийуранилтрикарбоната (АУТК) и прокалку с получением закиси-окиси урана (Громов Б.В. Введение в химическую технологию урана. - М.: Атомиздат, 1978, с. 195).

К недостаткам данного известного способа относится значительное содержание в конечном продукте лимитируемых примесей молибдена, железа, кремния и др.

Техническим результатом изобретения является повышение качества получаемой закиси-окиси урана. Он достигается способом извлечения урана из руд, включающим дробление, измельчение, выщелачивание и сорбцию урана из пульп, десорбцию, экстракцию урана из десорбатов, реэкстракцию с выделением кристаллов аммонийуранилтрикарбоната и их фильтрацию, при этом кристаллы аммонийуранилтрикарбоната подвергают обработке карбонатно-аммиачными или карбонатно-бикарбонатными растворами, фильтруют, растворяют в воде при температуре 70-90oС, фильтруют и из полученных растворов углеаммонийными солями при температуре 20-40oС осаждают вторичные кристаллы аммонийуранилтрикарбоната, которые фильтруют и прокаливают с получением закиси-окиси урана, а также тем, что при растворении кристаллов аммонийуранилтрикарбоната объемно-весовое отношение жидкой и твердой фаз поддерживают в пределах 6÷10:1.

Предлагаемая технология по сравнению с известной обеспечивает значительное снижение в U3O8 примесных элементов.

Далее приводятся примеры получения закиси-окиси урана различными способами. Переработке в промышленных условиях подвергалась алюмосиликатная руда, представленная трахидацитами, андезито-базальтами, конгломератами, гранитами и фельзитами, минералы ценного компонента - настураном, коффинитом, урановой чернью, браннеритом, уранофаном и уранотилом. Сырье дробили и измельчали с получением пульпы, ее выщелачивание осуществляли серной кислотой в присутствии диоксида марганца.

Сорбцию урана проводили анионитом "Пьюролайт А500", десорбцию металла с насыщенного сорбента осуществляли серноазотнокислыми растворами.

Последующее опробование технологий выполняли в лабораторных условиях с использованием промышленных элюатов десорбции. В качестве экстрагента применяли смесь 0,15 моль/л Д2ЭГФК+0,05 мол/л ТАА+0,06 моль/л ТБФ. Контакт органической и водной фаз проводили при объемном отношении Vo:VB=1:1,2, время взаимодействия составляло 5 минут, реэкстракцию урана осуществляли растворами углеаммонийных солей с суммарной концентрацией карбонат-бикарбонат ионов 120 г/см3 при Vo:VB=2,5:1 и времени контакта 25 минут. Прокалку отфильтрованных кристаллов аммонийуранилтрикарбоната до закиси-окиси проводили в муфельной печи при температуре 850oС.

Отличием моделирования предлагаемого способа от известного являлась обработка реэктрагированных кристаллов АУТК карбонатно-аммиачными или карбонатно-бикарбонатными растворами с последующим их растворением в горячей воде при температуре 70-90oС с вариациями объемно-весовых отношений жидкой и твердой фаз, осаждением вторичных кристаллов АУТК углеаммонийными солями при температуре 20-40oС, фильтрацией полученных кристаллов и их прокалкой с параметрами, аналогичными прокаливанию первичных кристаллов АУТК.

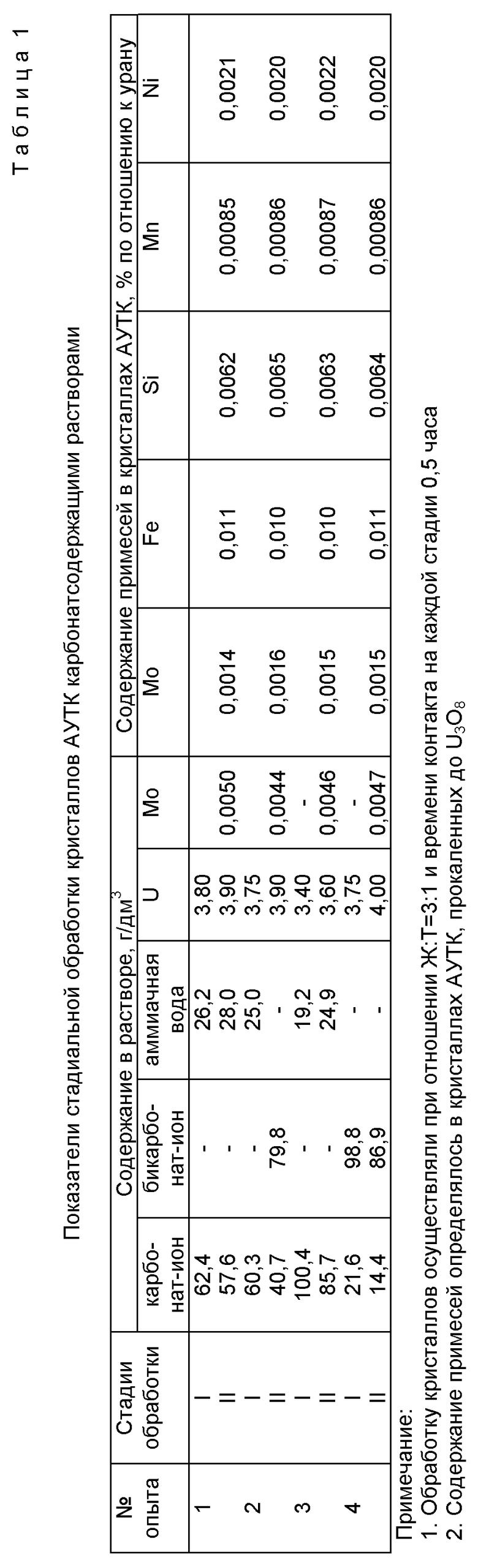

Результаты обработки реэкстрагированных кристаллов АУТК карбонатсодержащими растворами различного реагентного состава приведены в таблице 1.

Из приведенных данных видно, что опробованные составы растворов обеспечивают практически аналогичную степень кондиционирования АУТК.

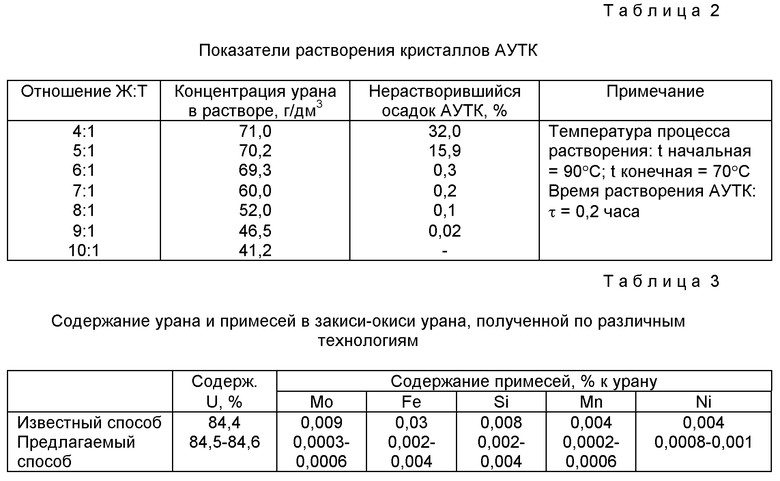

В таблице 2 приведены результаты опытов по растворению АУТК с вариациями объемно-весовых отношений жидкой и твердой фаз от 4:1 до 10:1.

Представленные данные показывают, что оптимальными значениями параметров в данном случае являются Ж:Т = 6÷10:1, уменьшение разбавления до Ж:Т=5÷4:1 значительно повышает содержание нерастворившегося осадка.

Обобщенные конечные показатели ведения процесса по известной и предлагаемой технологиям приведены в таблице 3.

Представленные табличные данные получены при рассмотренных вариациях составов карбонатсодержащих растворов (табл.1), изменении граничных значений Ж:Т при растворении кристаллов в воде (t=70-90oС) от 6:1 до 10:1.

Осаждение вторичных кристаллов осуществлялось следующим образом: урансодержащие растворы охлаждали до температуры 40oС, затем в раствор при непрерывном механическом перемешивании вводили углеаммонийный соли, процесс кристаллизации АУТК завершали при температуре среды 20oС. Осажденные вторичные кристаллы АУТК фильтровали и прокаливали в муфельной печи при температуре 850oС с получением в качестве конечного продукта закиси-окиси урана.

Из приведенных в табл.3 данных следует, что новая технология позволяет значительно снизить содержание примесей в закиси-окиси урана. Так содержание молибдена составило 0,0003-0,0006% против 0,009% по известному способу, содержание железа снижено с 0,03% до 0,002-0,004% и т.д.

В целом представленные материалы показывают, что предлагаемый способ по сравнению с известным обеспечивает более высокое качество получаемой закиси-окиси урана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2200204C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2002 |

|

RU2239668C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2192492C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1999 |

|

RU2159215C2 |

| СПОСОБ ТВЕРДОФАЗНОЙ ДЕСОРБЦИИ УРАНА | 2001 |

|

RU2203856C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2176280C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2010 |

|

RU2434961C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2243276C2 |

| СПОСОБ ВСКРЫТИЯ УРАНОВЫХ РУД | 1998 |

|

RU2154121C2 |

Изобретение относится к переработке уранорудного сырья. Способ позволяет повысить качество получаемой закиси-окиси урана. Уран извлекают, осуществляя дробление и измельчение руды, выщелачивание и сорбцию его из пульп, десорбцию и экстракцию из десорбатов. Реэкстракцию ведут с выделением кристаллов аммонийуранилтрикарбоната, обработку последних осуществляют карбонатно-аммиачными или карбонатно-бикарбонатными растворами. Затем проводят фильтрацию, растворение в воде при температуре 70-90oС и объемно-весовом отношении жидкой и твердой фаз 6÷10:1, фильтрацию и осаждение углеаммонийными солями при температуре 20-40oС вторичных кристаллов аммонийуранилтрикарбоната, их прокалку до закиси-окиси урана. 1 з.п. ф-лы, 3 табл.

| ГРОМОВ Б.В | |||

| Введение в химическую технологию урана | |||

| - М.: Атомиздат, 1978, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| РЖ Металлургия | |||

| М., ВИНИТИ, 1984, реферат 4Г293П | |||

| RU 98112973 A, 10.06.2000 | |||

| US 4464345, 07.08.1984 | |||

| Устройство для умножения двух N-разрядных чисел | 1981 |

|

SU991418A2 |

| DE 19737794 C1, 21.01.1999. | |||

Авторы

Даты

2003-06-10—Публикация

2000-08-07—Подача